Изобретение относится к производству строительных конструкций и может быть использовано при изготовлении трехслойных стеновых панелей.

Цель изобретения - снижение материалоемкости при сохранении конструктивной и эксплуатационной надежности.

При изготовлении трехслойной панели сначала укладывают и уплотняют бетонную смесь нижнего слоя. Затем производят укладку теплоизоляционной смеси среднего слоя-, содержащей, мас.%:

Гранулированный

пенополистирол 4,5-5,3

Жидкое CTPKJIO

(на сухое вещество) 1,2-4,0

Портландцрменг 66,0-70,0

Смола древесная

омыленная0,08-0,12

ВодаОстальное

После твердения среднего слоя в течение 5-15 мин производят укладку и уплотнение бетонной смеси верхнего слоя.

Пример 1. В форму укладывают арматуру и закладные детали. Затем в эту форму. укладывают и 5гплотняют с помощью вибрации нижний или первый наружный слой панели из бетонной смеси, имеющей составь мас.%:

Портландцемент М-400 23,6 Керамзит (5-10 мм) 30,4 Природный кварцевый песок33,8

Вода12,2

сл со со о

О

Параметры вибрации: частота 50 Гц амплитуда 0,5 мм; время формования первого наружного бетонного слоя 6 мин. Толщина полученного слоя 90 мм

На отформованный первый наружный слой панели непосредственно уклады- вают и виброуплотняют средний теплоизоляционный слой панели из смеси, полученной перемешиванием компонентов, имеющей состав, мас.%: Гранулированный пенополистирол 5,0 Жидкое стекло (в расчете на сухой остаток)1,5 Портландцемент М-400 68,0 Смола древесная омыленная 0,1 Вода 25,4 Время формования теплоизоляционного слоя 3 мин. Толщина полученного слоя 170 мм.

На отформованный теплоизоляционный слой ч«рез 10 мин после его формования непосредственно формуют с применением вибрации верхний или второй наружный слой из бетонной смеси, имеющий тот же состав компонентов, что и для первого наружного слоя. Время формования второго наружного слоя 5 мин. Толщина второго наружного слоя 80 мм.

Полученную в результате формования трехслойную панель подвергают тепловлажностной обработке водяным паром по режиму: выдержка 2 ч; подъе температуры до 8515°С 3 ч, изотермическая выдержка 6 ч, остывание 2 ч.

II р и м е р 2. Аналогичен примеру 1 , с тем отличием, что наружные слои панели формуют из бетонной сме си, имеющей состав, мас.%:

Портландцемент М-400 21,0 Керамзит (5-10 мм) 37,8 Зола тепловых электростанций23,0 Вода18,2, внутренний теплоизоляционный слой - из композиции, имеющей состав, мас.% Гранулированный пеno- полистирол4,5 Жидкое стекло (в расчете на сухой остаток) 1,2 Портландцемент М-400 70,0

Смола древесная

.омыленная0,08

Вода24,22

0

5

0

5

0

5

0

5

0

Второй наружный слой формуют на теплоизоляционный слой через 15 мин после формования последнего, а термообработку панели осуществляют сухим прогревом горячим воздухом по соответствующему режиму: 2+3+6+2 ч.

П р и м е р 3. Аналогичен примеру 1, с тем отличием, что первый наружный слой панели формуют из бетонной смеси, имеющей состав, мас.%: Портландцемент М-400 15,4 Природный кварцевый песок73,6

Вода11,0,

второй наружный слой панели - из бетонной смеси, имеющей состав, мас.%: Портландцемент М-400 13,8 Природный кварцевый песок75,9

ВодаЮ,3,

внутренний теплоизоляционный слой - из композиции, имеющей состав, мас.%: Гранулированный пенополистирол5,0 Жидкое стекло (в расчете на сухой остаток) 2,0 Портландцемент М-400 67,0 Смола древесная омыленная 0,1 Вода 25,9, а тегоювлажностную обработку панели осуществляют по соответствующему режиму: 2+2+4+2 ч.

П р и м е р 4. Аналогичен примеру

1, с тем отличием, что наружные слои панели формуют из бетонной смеси, имеющей состав, мас.%:

Портландцемент М-400 11,9 Щебень карбонатный 51,3 Природный кварцевый песок27,8

Вода9,0,

внутренний теплоизоляционный слой - из композиции, имеющей состав, мае.%:

Гранулированный пенополистирол5,3 Жидкое стекло (в расчете на сухой остаток) 4,0 Портландцемент М-400 66,0 Смола древесная омыленная 0,12 Вода 24,58 Второй наружный слой формуют на теплоизоляционный слой через 5 мин после формования последнего, а тепло- влажностную обработку напсчи осуществляют по соответствующему режиму: 2+2+5+2 ч.

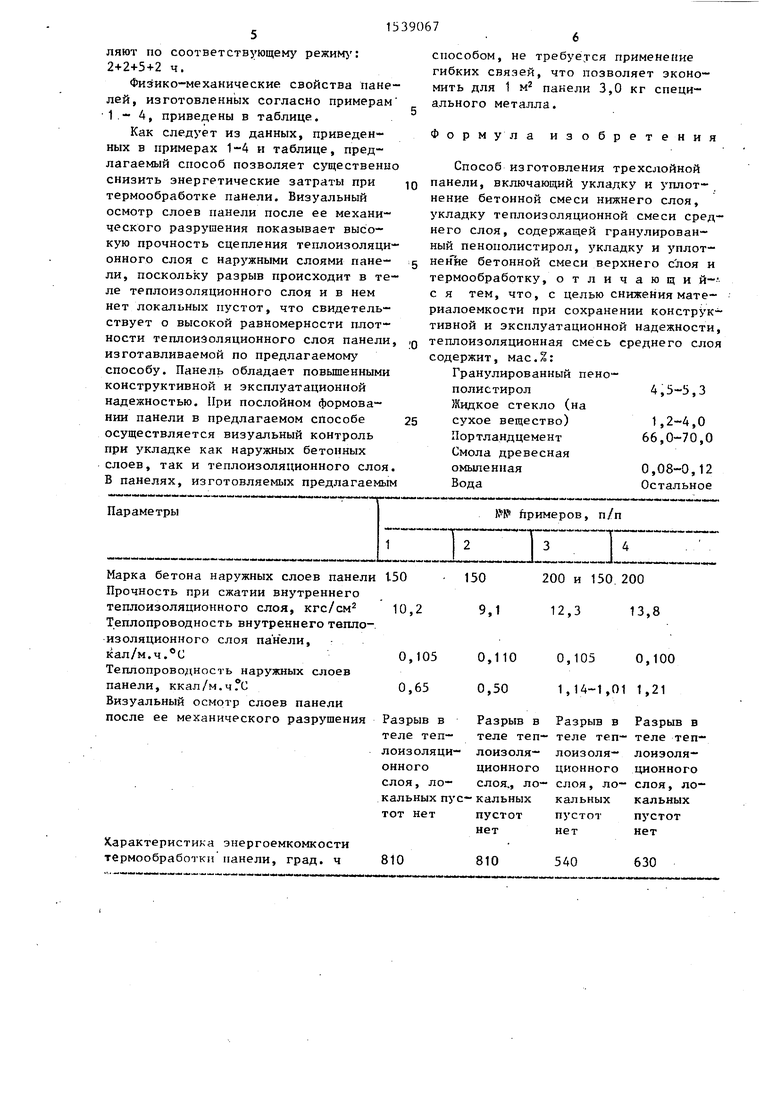

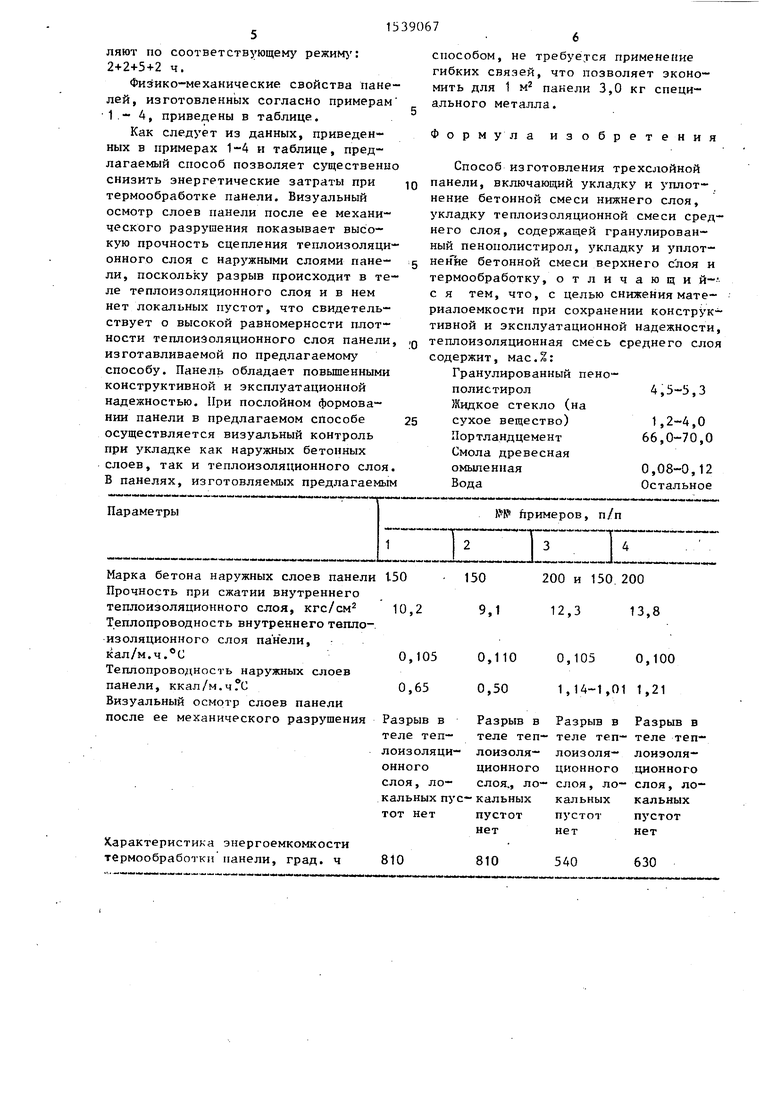

Физико-механические свойства панелей, изготовленных согласно примерам 1 - А, приведены в таблице.

Как следует из данных, приведенных в примерах 1-4 и таблице, предлагаемый способ позволяет существенно снизить энергетические затраты при термообработке панели. Визуальный осмотр слоев панели после ее механического разрушения показывает высокую прочность сцепления теплоизоляционного слоя с наружными слоями панели, поскольку разрыв происходит в теле теплоизоляционного слоя и в нем нет локальных пустот, что свидетельствует о высокой равномерности плотности теплоизоляционного слоя панели, изготавливаемой по предлагаемому способу. Панель обладает повышенными конструктивной и эксплуатационной надежностью. При послойном формовании панели в предлагаемом способе осуществляется визуальный контроль при укладке как наружных бетонных слоев, так и теплоизоляционного слоя. В панелях, изготовляемых предлагаемым

способом, не требуется применение гибких связей, что позволяет экономить для 1 м2 панели 3,0 кг специального металла.

Формула изобретения

Способ изготовления трехслойной панели, включающий укладку и уплотнение бетонной смеси нижнего слоя, укладку теплоизоляционной смеси среднего слоя, содержащей гранулированный пенонолистирол, укладку и уплот- 5 ненне бетонной смеси верхнего слоя и термообработку, отличающи й- с я тем, что, с целью снижения мате риалоемкости при сохранении конструктивной и эксплуатационной надежности, Q теплоизоляционная смесь среднего слоя содержит, мас.%:

Гранулированный пенополистирол4,5-5,3

Жидкое стекло (на 5 сухое вещество) 1,2-4,0

Портландцемент 66,0-70,0

Смола древесная

омыленная0,08-0,12

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления теплоизоляционного состава для многослойной панели | 1989 |

|

SU1689107A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МОНОЛИТНЫЙ БЛОК | 2021 |

|

RU2763568C1 |

| Способ изготовления полистиролбетонных изделий | 2003 |

|

RU2223931C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА С РАВНОМЕРНЫМ РАСПРЕДЕЛЕНИЕМ НАПОЛНИТЕЛЯ | 2024 |

|

RU2828958C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1993 |

|

RU2090532C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПЕНОПОЛИСТИРОЛБЕТОНА | 2022 |

|

RU2789473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

Изобретение относится к производству строительных конструкций и может быть использовано при изготовлении трехслойных стеновых панелей. Цель изобретения - снижение материалоемкости при сохранении конструктивной и эксплуатационной надежности. При изготовлении трехслойной панели сначала укладывают и уплотняют бетонную смесь нижнего слоя, затем производят укладку теплоизоляционную смесь среднего слоя, содержащую, мас.%: гранулированный пенополистирол 4,5 - 5,3

жидкое стекло /на сухое вещество/ 1,2 - 4,0

портландцемент 66,0 - 70,0

смолу древесную омыленную 0,08 - 0,12 и воду остальное. После твердения среднего слоя в течение 5 - 15 мин укладывают и уплотняют бетонную смесь верхнего слоя. 1 табл.

Параметры

Марка бетона наружных слоев панели

Прочность при сжатии внутреннего

теплоизоляционного слоя, кгс/см2

Теплопроводность внутреннего тепло-.

изоляционного слоя панели,

кал/м.ч.°С

Теплопроводность наружных слоев

панели, ккал/м.

Визуальный осмотр слоев панели

после ее механического разрушения

Характеристика энергоемкомкости термообработки панели, град, ч

2

НИ

№ примеров, п/п

I

150 9,1

111

200 и 150.200 12,3 13,8

0,105 0,110 0,105 0,100 0,65 0,50 1,14-1,01 1,21

ыв в теполяциго, лоных пуснет

Разрыв в теле теплоизоляционногослоя., локальныхпустот нет

810

Разрыв в теле теплоизоляционногослоя, локальныхпустот нет

540

Разрыв в теле теплоизоляционногослоя, локальныхпустот нет

630

| Способ изготовления трехслойной панели | 1978 |

|

SU718432A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ изготовления трехслойных стеновых панелей | 1981 |

|

SU1047881A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| f | |||

Авторы

Даты

1990-01-30—Публикация

1987-03-31—Подача