Изобретение относится к области технологии гнутья массивной древесины и может быть использовано при производстве криволинейных элементов из массивной древесины в изделиях мебели, деталях лестниц, арочных конструкциях и др.

Наиболее близким является способ гнутья массивной древесины, согласно которому перед пропариванием древесина должна быть доведена до влажности, близкой к 25%, пластификация осуществляется в пропарочной камере паром низкого давления. При этом оптимальная температура нагрева древесины в момент гнутья составляет 100°С. Затем производится гнутье с использованием металлической шины при влажности 25-30%. Последней технологической операцией является стабилизационная сушка в сушильной камере (Справочник мебельщика [Текст]. / Под ред. В.П.Бухтиярова. - М.: МГУЛ, 2005. - 600 с., с.198-204).

Недостатком прототипа является длительный технологический процесс, обусловленный большой продолжительностью пропаривания и стабилизационной сушки. Так, если заготовки имеют начальную влажность 8-10%, то время, необходимое для пропаривания, увеличивается на 5 минут на каждый процент влажности ниже 25%. Кроме того, коэффициент использования полезного объема сушильной камеры при сушке изогнутых деталей в шаблонах в 5 раз ниже, чем при обычной сушке, а процесс сушки идет медленнее из-за шины с торцовыми упорами. При этом большое количество приспособлений для гнутья задействуется в технологическом процессе.

Технической задачей изобретения является осуществление качественного и экономичного гнутья древесины при высокой производительности процесса.

Поставленная цель достигается тем, что в способе гнутья массивной древесины, включающем предварительную пластификацию и последующую стабилизацию приданной формы, согласно изобретению для пластификации используют древесину с влажностью 10-12%, пластификацию заготовок осуществляют с помощью микроволновой энергии, гнутье производят при температуре 140°С и влажности в момент гнутья 8-9%, стабилизацию формы заготовок достигают в результате их охлаждения до 25-30°С.

Способ осуществляется следующим образом. Заготовки из массивной древесины с начальной влажностью 10-12% нагревают в поле СВЧ до температуры 140°С в центральном сечении, что возможно благодаря использованию заготовок с низкой влажностью. После пластификации осуществляют гнутье в стальной шине. При этом влажность в момент гнутья составляет 8-9%. На последнем этапе происходит охлаждение изогнутой заготовки до 25-30°С вместе с фиксирующей оснасткой путем обдува холодным воздухом.

Известно, что увеличение влажности древесины приводит к снижению температуры размягчения древесины и увеличению ее пластичности, однако увеличение влажности влечет за собой необходимость последующей сушки в оснастке. Известна также способность древесины образовывать замороженные деформации при ее нагреве и последующем охлаждении в нагруженном состоянии. Это дает возможность снизить влажность при гнутье за счет увеличения температуры.

Возможность реализации данного способа гнутья подтверждена экспериментально.

Пример 1. В результате изгиба дубовых заготовок с размерами 20×20×350 мм в количестве 10 штук при температуре 140°С и влажности 10% на радиус 460 мм приданная форма стабилизировалась полностью после сушки до влажности 8% и охлаждения до температуры 25°С.

Пример 2. В результате изгиба дубовых заготовок с размерами 20×20×350 мм в количестве 10 штук при температуре 140°С и влажности 8% на радиус 460 мм приданная форма стабилизировалась после охлаждения до температуры 25°С не полностью. В этом случае наблюдалось изменение стрелы прогиба (уменьшение стрелы прогиба), относительная величина этого изменения составила 1,4%. Однако практика и производственный опыт допускают изменение стрелы прогиба заготовок до ±3 мм.

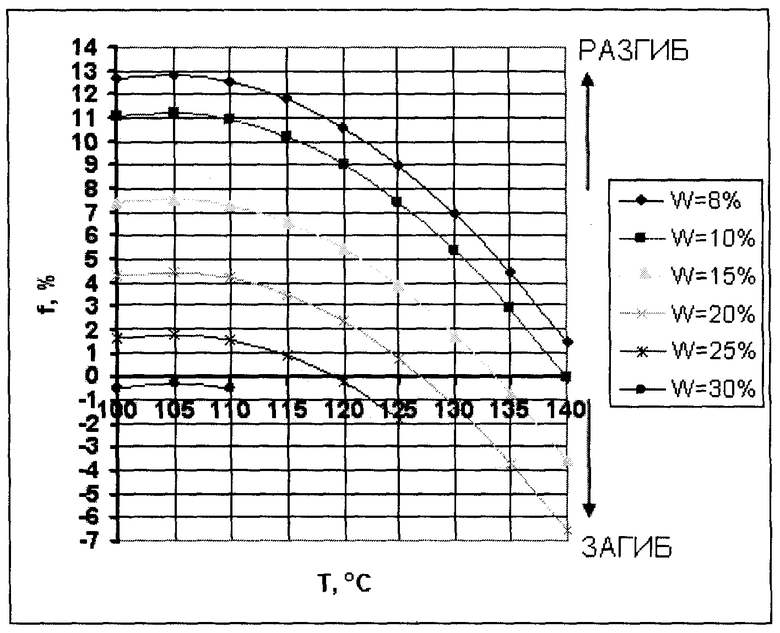

На черттеже изображена диаграмма с графиками, выражающая зависимость изменения относительной стрелы прогиба (f, %) древесных заготовок от температуры (Т, °С) и влажности (W, %) при гнутье (диаграмма получена при отношении толщина бруска/радиус изгиба, равном 1/23). Видно, что с увеличением температуры нагрева приданная образцам форма стабилизируется при меньшей влажности. Так, при гнутье древесины с влажностью 10% полное закрепление формы происходит при нагреве до 140°С. С дальнейшим увеличением температуры будет наблюдаться уменьшение радиуса изгиба заготовки (загиб) после сушки до конечной влажности 8% и снятия фиксирующей форму оснастки. Практически полная стабилизация формы достигается при W=8% и Т=140°С и вызвана исключительно наложением термозамороженной деформации, так как стабилизационная сушка здесь отсутствовала.

Таким образом, для гнутья может быть использована древесина со значительно более низкой влажностью, чем принято использовать в классической технологии гнутья, и при этом происходит полная стабилизация формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ИЗДЕЛИЙ ИЗ ДЕРЕВА | 2005 |

|

RU2292260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2007 |

|

RU2352455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| СПОСОБ СОХРАНЕНИЯ И КОНСЕРВАЦИИ ЗАГОТОВКИ ИЗ БАМБУКА (ВАРИАНТЫ) И ЗАКОНСЕРВИРОВАННАЯ ЗАГОТОВКА (ВАРИАНТЫ) | 2012 |

|

RU2526630C2 |

| Способ изготовления гнутых изделий из стекла | 1980 |

|

SU881017A1 |

| СПОСОБ ОБРАБОТКИ БАМБУКА | 1998 |

|

RU2145540C1 |

| Способ изготовления гнутых изделий из стекла | 1981 |

|

SU962224A2 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1087476A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151691C1 |

| Способ изготовления изделий из деревянных заготовок | 1974 |

|

SU504646A1 |

Изобретение относится к области технологии гнутья массивной древесины и может быть использовано при производстве криволинейных элементов из массивной древесины в изделиях мебели, деталях лестниц, арочных конструкциях и т.д. Способ гнутья массивной древесины включает предварительную пластификацию и последующую стабилизацию приданной формы. Новым является то, что для пластификации используют древесину с влажностью 10-12%, пластификацию заготовок осуществляют с помощью микроволновой энергии, гнутье производят при температуре 140°С и влажности в момент гнутья 8-9%. Техническим результатом изобретения является осуществление качественного и экономичного гнутья древесины при высокой производительности процесса. 1 ил.

Способ гнутья массивной древесины, включающий предварительную пластификацию и последующую стабилизацию приданной формы, отличающийся тем, что для пластификации используют древесину с влажностью 10-12%, пластификацию заготовок осуществляют с помощью микроволновой энергии, гнутье производят при температуре 140°С и влажности в момент гнутья 8-9%, стабилизацию формы заготовок достигают в результате их охлаждения до 25-30°С.

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ИЗДЕЛИЙ ИЗ ДЕРЕВА | 2005 |

|

RU2292260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-МЕТАЛЛИЧЕСКИХ | 0 |

|

SU388882A1 |

| Способ изготовления центров электровозных колес | 1978 |

|

SU742015A1 |

| JP 4164603 A, 10.06.1992 | |||

| JP 5148950 A, 15.06.1993 | |||

| DE 3406715 A1, 29.08.1985. | |||

Авторы

Даты

2010-09-20—Публикация

2009-01-11—Подача