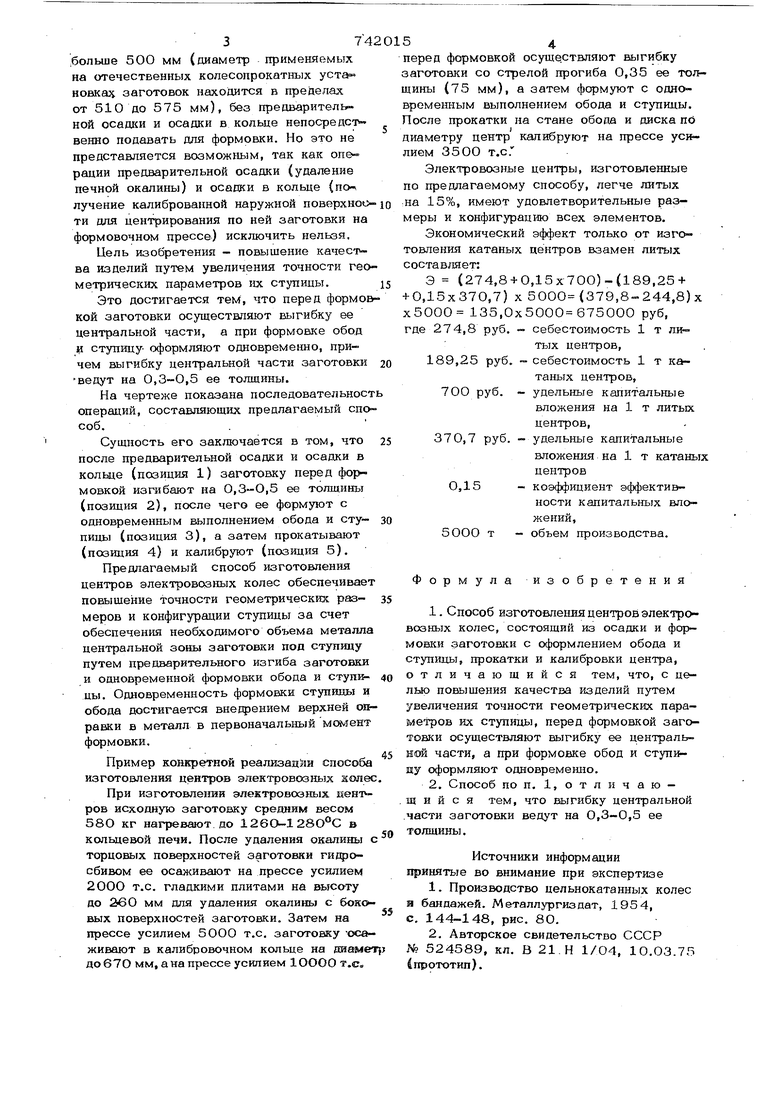

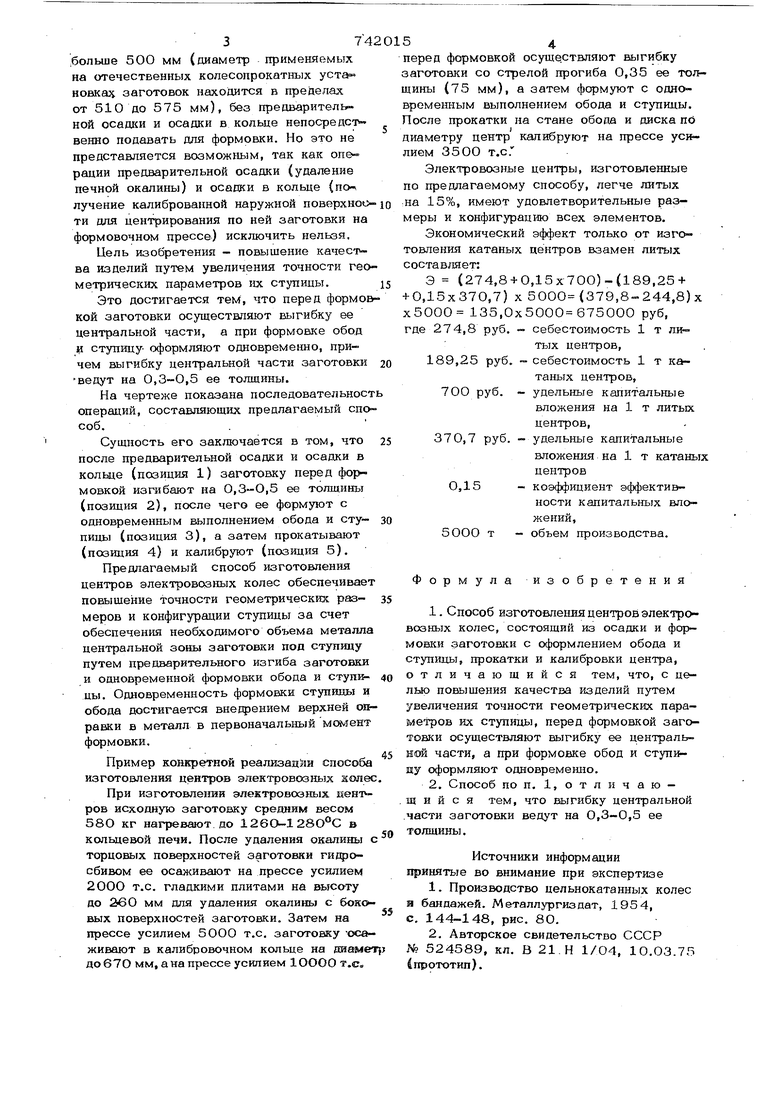

Изобретение относится к области прокатного производства, в частности, к изготовлению колесных центров для электровозов. В йастоящее время центры электровозных колес получают литьем металла. Это приводит к большому расходу металла, псь вышенным трудозатратам при изготовлении центров, большому весу неподрессоренных масс электровоза. Известен более прогрессивный способ изготовления изделий типа колес и загото вок шестерен на колесопрокатных установках из литых заготовок. В соответствии с этим способом нагретую до температуры ; деформирования заготовку осаживают гладкими плитами в калибровочном кольце, осуществляют разгонку центральной зо ны Металла, формуют ступицу и часть диска на оправке в штампах, либо с использованием двух оправок прокатывают диск и обод, калибруют изделие по отдельным аго элементам, и прошивают центральное отверстие I. Недостатком известного способа является то, что в начальный момент формо&ки наблюдается интенсивное течение металла на периферию (в обод) и практически отсутствует истечение металла в ступицу. Такой процесс длится до тех пор, пс ка периферийные слои металла не коснутся формовочного кольца. Это в еще большей мере способствует невыполнению ступицы большой массы. Известен также способ изготовления железнодорожных колес, состоящий из осад. ки и формовки заготовки с оформлением обода и ступицы, прокатки и калибровки центра 2, Недостатком такого способа является большие отклонения в размерах и конфигурации отдельных элементов при изгсьтовлении изделия с относительно большой массой ступицы по сравнению с ободом, каким и является центр электровозного колеса. Чтобы получить указанное изделие по известному способу, необхощ мо исходную заготовку, диаметр которой .больше 500 мм (диаметр применяемых на отечественных колесопрокатных уста новках заготовок находится в пределах от 510 до 575 мм), без предварительной и осадки в кольце непосредственно подавать для формовки. Но это не представляется возможным, так как операции предварительной осадки (удаление печной окалины) и осадки в кольце (пoлучение калиброванной наружной поверхноо ти для центрирования по ней заготовки на формовочном прессе) исключить нельзя. Цель изобретения - повышение качества изделий путем увеличения точности гео метрических параметров их ступицы. Это достигается тем, что перед формо кой заготовки осуществляют выгибку ее центральной части, а при формовке обод и ступицу оформляют одновременно, причем выгибку центральной части заготовки ведут на 0,3-О,5 ее толщины. На чертеже показана последовательнос операций, составляющих предлагаемый спо соб. Сущность его заключается в том, что после предварительной осадки и осадки в кольце (позиция 1) заготовку перед формовкой изгибают на 0,3-0,5 ее толщины (позиция 2), после чего ее формуют с одновременным выполнением обода и ступицы (позиция 3), а затем прокатывают (позиция 4) и калибруют (позиция 5). Предлагаемый способ изготовления центров электровозных колес обеспечивае повышение точности геометрических размеров и конфигурации ступицы за счет обеспечения необходимого объема металла центральной зоны заготовки под ступииу путем предварительного изгиба заготовки и одновременной формовки обода и ступицы. Одновременность формовки ступицы и обода достигается внедрением верхней оп равки в металл в первоначальный момент формовки. Пример кошфетной реализации способа изготовления центров электровозных коле При изготовлении электровозных центров исходную заготовку средним весом 58О кг нагревают до 126О 128О°С в кольцевой печи. После удаления окалины торцовых поверхностей заготовки ги1фосбивом ее осаживают на прессе усилием 200О т.е. гладкими плитами на высоту до 2вО мм для удаления окалины с боко вых поверхностей заготовки. Затем на прессе усилием 5ООО т.е. заготовку -осаживают в калибровочном кольце на днаме до67О мм, а на прессе усилием 1ОООО т.с. перед формовкой осуществляют выгибку заготошси со стрелой прогиба 0,35 ее толщины (75 мм), а затем формуют с одновременным выполнением обода и ступицы. После прокатки на стане обода и диска пО диаметру центр калибруют на прессе усилием 3500 т.е. Электровозные центры, изготовленные по предлагаемому способу, легче литых :На 15%, имеют удовлетворительные размеры и конфигурацию всех элементов. Экономический эффект только от изготовления катаных центров взамен литых составляет: Э (274,8-Ю,15х700)-(189,25 + + 0,15x370,7) X 5000(379,8-244,8)х х5000 135,0x5000 675000 руб, где 274,8 руб. - себестоимость 1 т литых центров, 189,25 руб. - себестоимость 1 т катаных центров, 7ОО руб. - удельные капитальные вложения на 1 т литых центров, 370,7 руб. - удельные капитальные вложения на 1 т катаных центров 0,15- коэффициент эффективности капитальных вложений, 5ООО т - объем производства. Формула изобретения 1.Способ изготовления центров электровозных колес, Состоящий из осадки и формовки заготовки с оформлением обода и ступицы, прокатки и калибровки центра, отличающийся тем, что, с целью повышения качества изделий путем увеличения точности геометрических параметров их ступицы, перед формовкой заготовки осуществляют выгибку ее центральной части, а при формовке обод и ступину оформляют одновременно. 2.Способ по п. 1, о т л и ч а ю - щ и и с я тем, что выгибку центральной .части заготовки ведут на 0,3-0,5 ее толщины. Источники информации принятые во внимание при экспертизе 1.Производство цельнокатанных колес и бандажей. Металлургиздат, 1954, с. 144-148, рис. 8О. 2.Авторское свидетельство СССР № 524589, кл. В 21. Н 1/О4, 10.ОЗ.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| Способ изготовления цельноштампокатаных колес | 1987 |

|

SU1516205A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| Способ изготовления заготовок железнодорожных колес | 1984 |

|

SU1318338A1 |

| Способ производства железнодорожных колес | 1976 |

|

SU617138A1 |

| Способ производства железнодорожных колес | 1975 |

|

SU524589A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

Авторы

Даты

1980-06-25—Публикация

1978-05-30—Подача