Изобретение относится к деревообрабатывающей промышленности и может быть использовано для получения прессованных изделий из древесины типа брусков, досок, втулок, роликов, паркета, мебели и т.д.

Известен способ получения пластифицированной древесины с контактным нагревом в печах и на плитах пресса стационарным способом (Нысенко Н.Т. и Генель С. В. Пластификация цельной древесины, М.Л. Гослесбумиздат, 1958, с. 128-132, 140-144, 150-151).

Недостатком способа является невозможность получения прессованных брусков большой толщины, так как при прессовании заготовок между плитами пресса без боковых упоров наблюдается их разрешение вследствие поперечной деформации и чем больше величина поперечной деформации.

Способ получения клееных плит большой толщины путем раздельно-секционного двойного уплотнения (там же, с. 226-232) также весьма трудоемок и длителен, требует большого расхода электроэнергии из-за многократного нагревания отдельных секций и всего пакета при окончательном уплотнении.

Известен способ пластификации древесины с предварительным пропариванием (см. там же, с. 132, Хухрянский П.Н. Прессование древесины, М. Лесная промышленность, 1964, с. 9, 167).

Недостатком данного способа является то, что вследствие высокой влажности заготовок после их пропаривания в автоклавах (25-30% и больше) в момент прессования, например, пакета из отдельных досок или брусков выдавливается влага, которая смывает клей со склеиваемых поверхностей и в результате наблюдается расслоение между отдельных заготовок при их сушке.

В случае прессования цельных брусьев с большой толщиной после пропаривания до влажности 25-30% время сушки их до конечной влажности 6-8% при 100-105оС будет составлять десятки часов, что потребует большого расхода электроэнергии, а качество таких брусков будет значительно хуже, чем из отдельно склееных досок вследствие гидролитических процессов с разложением древесины в центральных частях брусков из-за замедленного выхода влаги по сравнению с периферийными частями.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения древесных заготовок.

По данному способу получают прессованные заготовки (бруски, доски) с сохранением пористой структуры и эластичных свойств за счет исключения из технологического процесса операции предварительного нагрева или пропаривания заготовок перед их прессованием (на холоду). Причем само прессование заготовок осуществляют поштучно в передвижных пресс-формах с практически равномерно распределенной и оптимальной влажностью по их сечению и длине (14-19% ).

Однако данный способ позволяет получать прессованные заготовки лишь относительно небольшого сечения. Получение же прессованных заготовок с большим сечением этим способом невозможно, так как возникающие большие силы трения о стенки пресс-формы или кассеты в момент уплотнения являются причиной неравномерной плотности по толщине в готовых изделиях, а следовательно, неодинакового их качества. Верхние зоны у таких прессованных брусков, имеют плотность выше, чем в средних и особенно в нижних зонах.

Задачей изобретения является получение крупногабаритных прессованных древесных заготовок (брусков, брусьев) с равномерной плотностью по сечению и длине за один технологический цикл, повышение качества склеивания отдельных заготовок между собой.

Это осуществляется путем установки в пресс-форму или кассету заготовок в виде набранного пакета, состоящего из нескольких промазанных клеем досок или брусков с последующим прессованием их до заданной плотности с усилием 50-70 МПа, выдержки в прессе под нагрузкой в течение 1-2 мин на всю толщину спрессованного пакета, после чего давление пресса сбрасывают до 20-40 МПа, фиксируют спрессованный пакет и вместе с кассетой помещают на сушку и склеивание в камеру, где сушат и охлаждают по известным режимам, причем заготовки лиственных и хвойных пород с радиальным расположением годичных слоев по отношению к направлению прессования укладывают в кассету так, чтобы ядро соприкасалось с ядром, заболонь с заболонью, а заготовки с радиально-тангенциальным направлением, наоборот, ядро с заболонью.

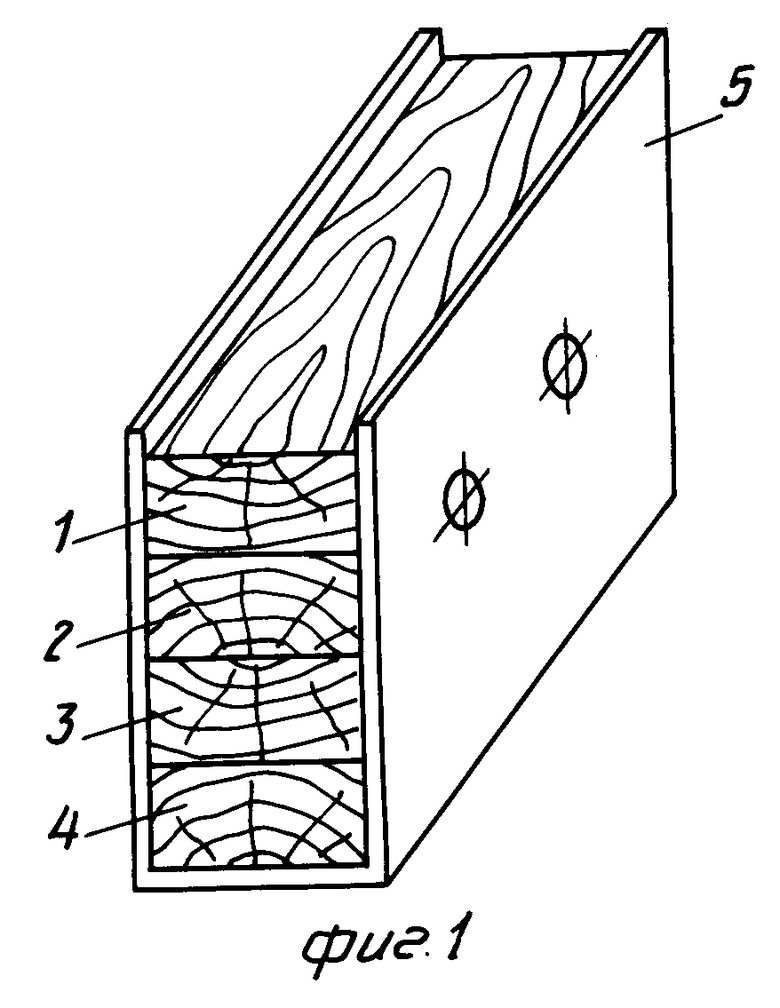

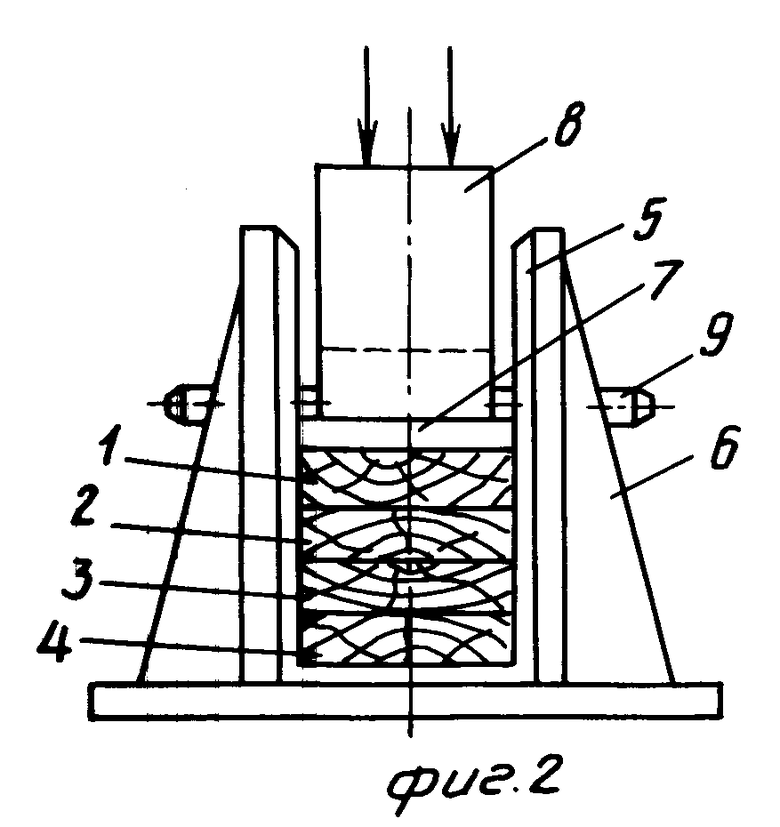

На фиг. 1-8 изображены два основных варианта получения крупногабаритных заготовок, спрессованных и склеенных между собой досок или брусков.

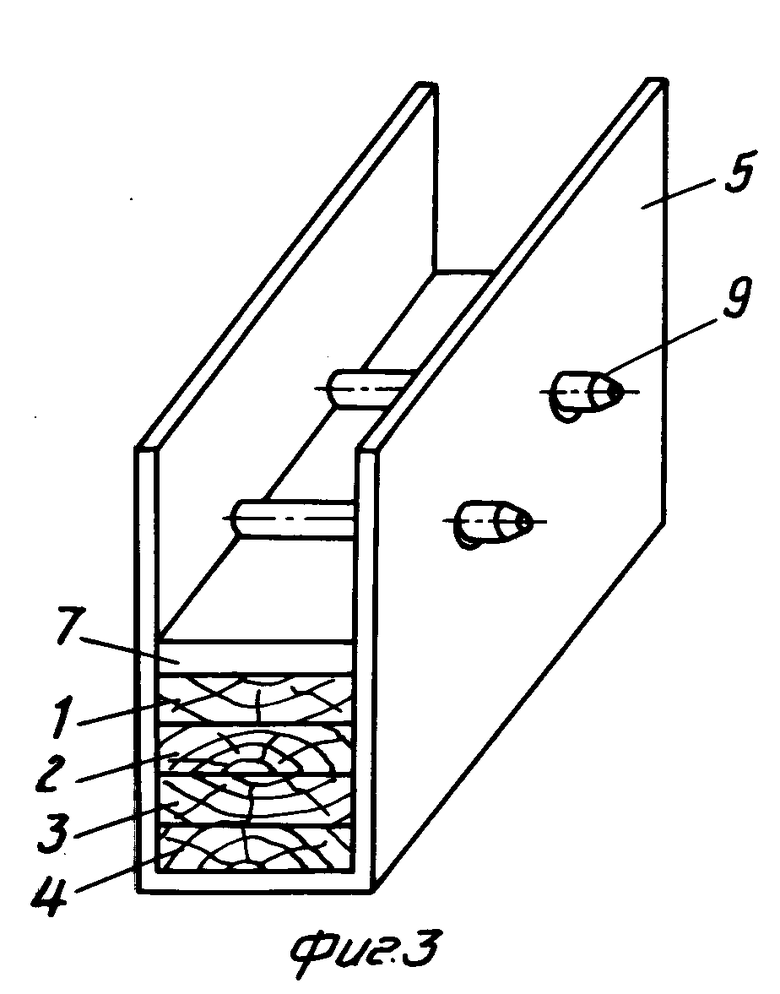

На фиг.1 показаны 1-4 заготовки натуральной древесины с радиальным расположением годичных слоев по отношению к направлению прессования, 5 кассета, 6 пресс-форма (матрица), 7 нажимная планка, 8 пуансон-давитель, 9 фиксаторы.

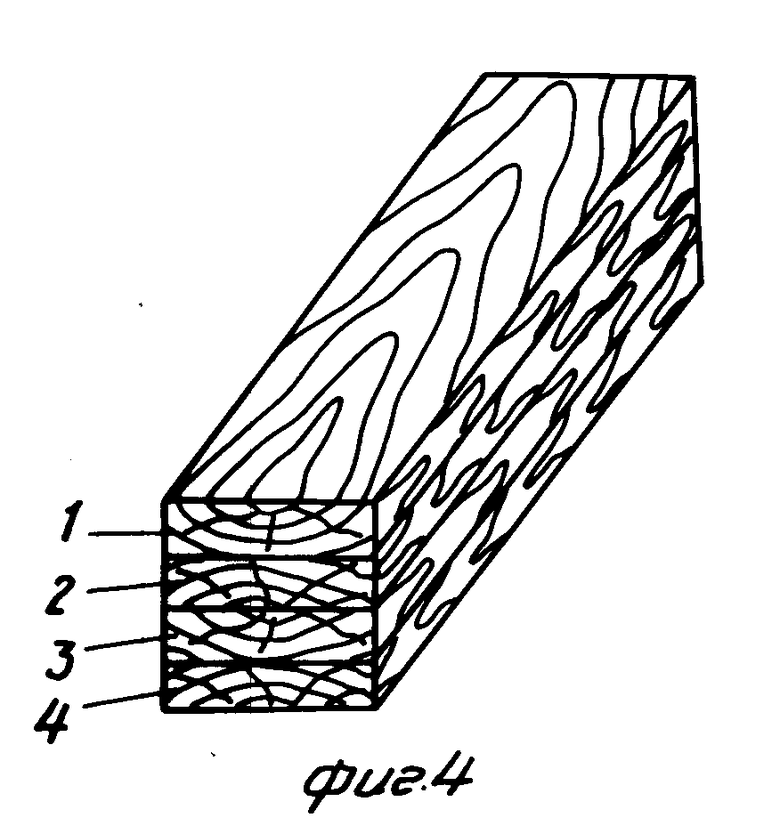

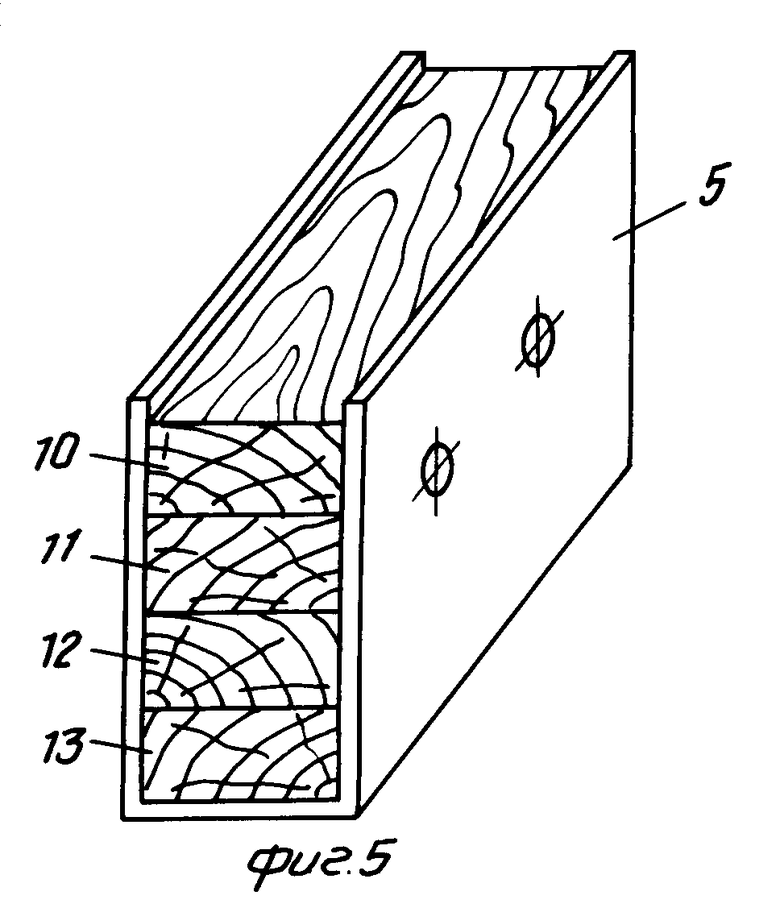

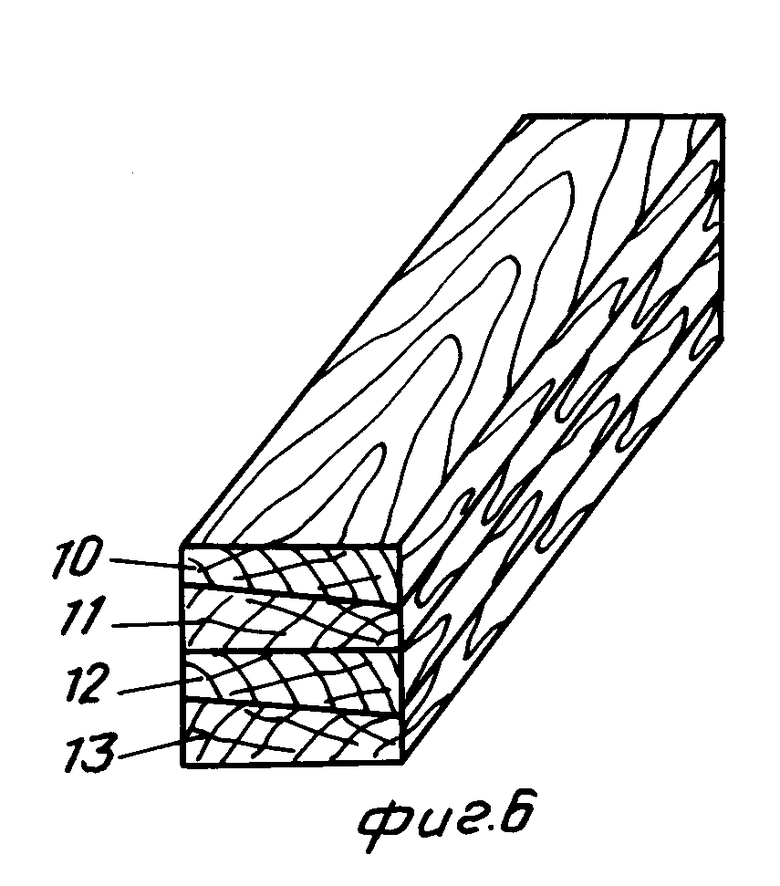

На фиг. 2 заготовки 1-4 в пресс-форме после прессования их и они же в кассете 5 в фиксированном состоянии (фиг.3); на фиг.4 спрессованные заготовки (брус) после сушки и склеивания; на фиг.5 заготовки 10-13 натуральной древесины с радиально-тангенциальным расположением годичных слоев по отношению к направлению прессования; на фиг.6 те же заготовки (брус) после прессования, сушки и склеивания.

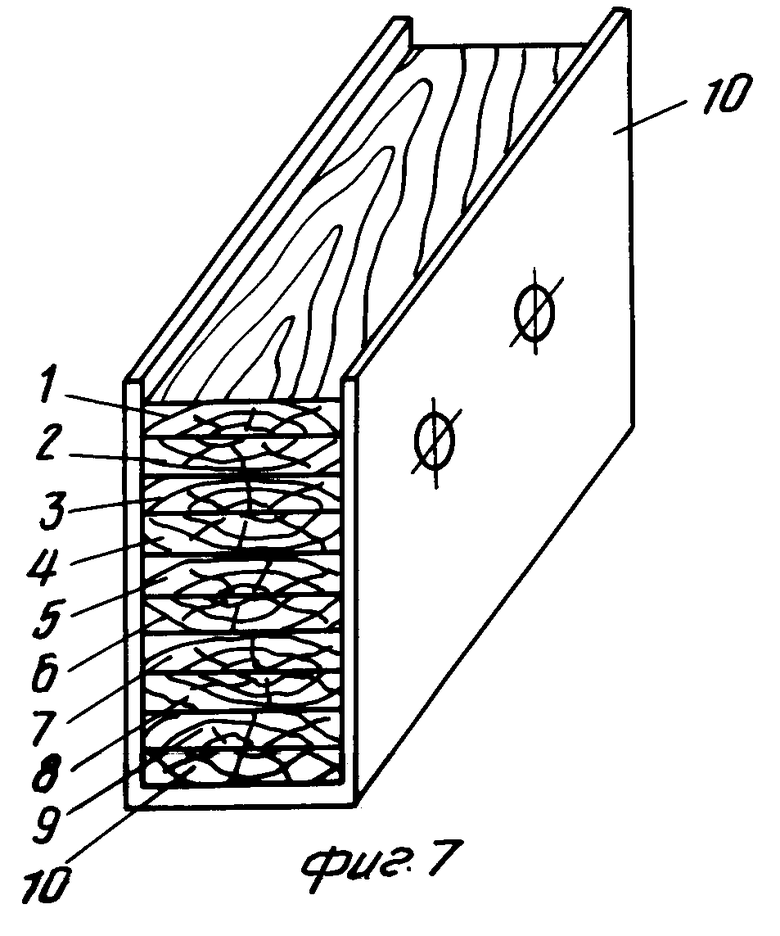

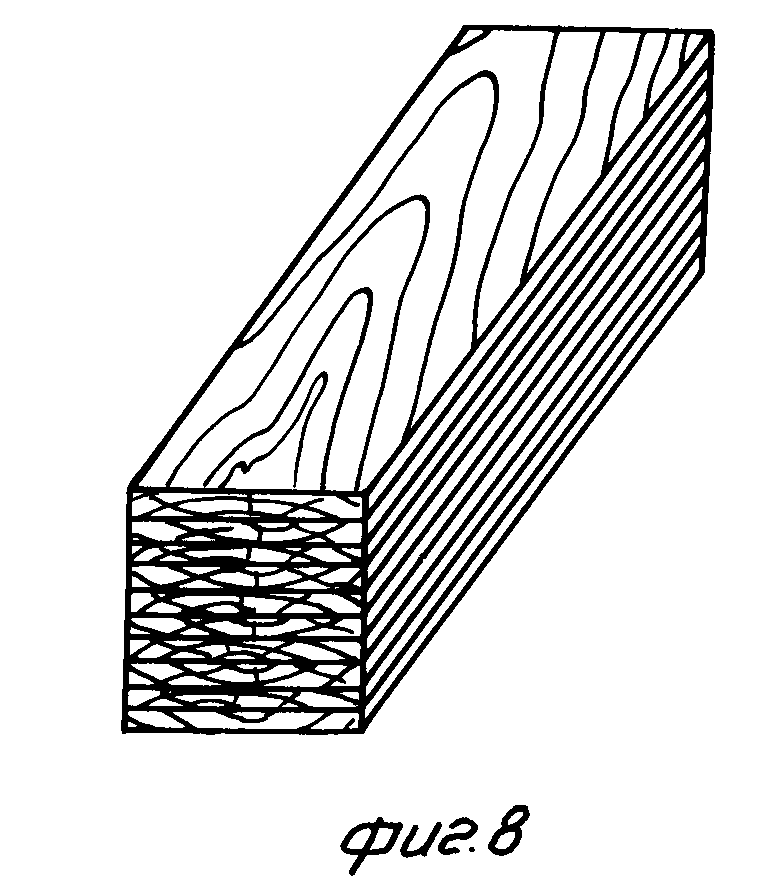

На фиг.7 заготовки 1-10 из древесины осины до прессования в кассете 10; на фиг.8 те же заготовки после прессования, сушки и склеивания.

П р и м е р 1. Бруски 1-4 натуральной древесины березы с радиальным расположением годичных слоев по отношению к направлению прессования, плотностью 650 кг/м3, влажностью 15% сечением 80 х 150 и длиной 500 мм промазывали температуростойким клеем и укладывали в кассету 5 так, чтобы заболонь соприкасалась с заболонью, а ядро с ядром. Общая высота установленного пакета, состоящего из 4-х брусков, составляла 320 мм.

После чего кассету 5 устанавливали в пресс-форму 6, накладывали на пакет стальную нажимную планку 7 и пуансоном 8 создавали прессом давление до того момента, когда толщина самого нижнего бруска уменьшилась до 50 мм, а плотность повысилась до 1040 кг/м3. Затем производили замер общего усилия пресса по манометру и замер толщины остальных спрессованных брусков 1, 2, 3, лежащих выше нижнего бруска 4.

Общее усилие прессования было равно 375, удельное давление на см2 площади пакета равно 50 МПа.

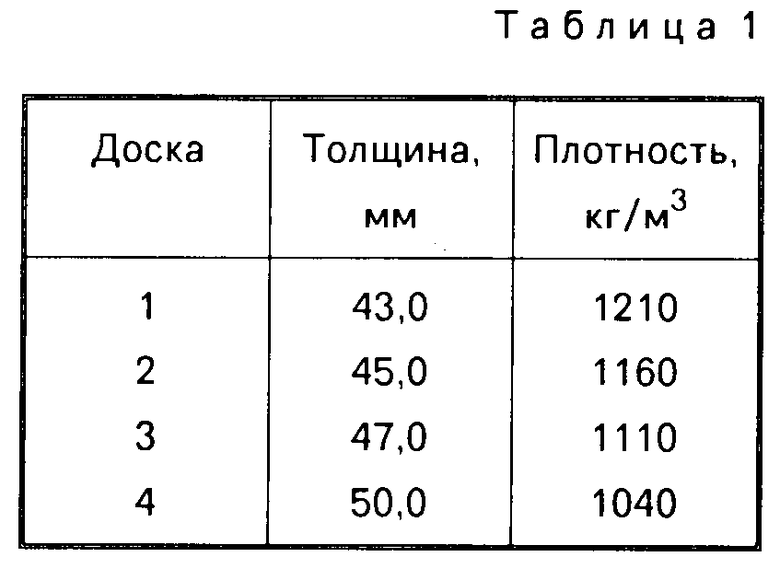

Первоначальная толщина брусков и их плотность изменились следующим образом (см. табл.1).

После выдержки спрессованного пакета в прессе под первоначальной нагрузкой в течение 2-х мин давление пресса сбрасывали до 225 т (30 МПа), при этом три верхних бруска частично распрессовались и толщина каждого из них оказалась близкой к 50 мм.

Толщина нижнего бруска не изменилась. Таким образом все четыре спрессованных бруска выровнялись по толщине, а следовательно, и по плотности.

Затем спрессованный пакет (фиг. 2) общей высотой 200 мм фиксировали стальными шпильками 9, вынимали из пресс-формы вместе с кассетой 5 и в таком состоянии помещали на сушку и склеивание в камеру, где 110оС сушили до влажности 8% охлаждали до комнатной температуры и проводили демонтаж кассеты. Размер бруска (фиг.4) после усушки составил по сечению: 196,5 х 147 длина 500 мм, вес 14650 г, объем 14443 см3, плотность 1010 кг/м3.

Каких-либо трещин по клеевым швам обнаружено не было, брус имел вид цельномонолитного.

П р и м е р 2. Аналогичным образом был изготовлен брус (фиг.5) из брусков древесины березы плотностью 600 кг/м3, влажностью 15% с радиально-тангенциальным расположением годичных слоев по отношению к направлению прессования. Отличие состояло в том, что бруски 10-13 с таким расположением годичных слоев укладывали в кассету так, чтобы наименее плотная часть бруска (ближе к сердцевине) соприкасалась с наиболее плотной частью бруска (заболонной). Такой порядок расположения брусков после их уплотнения позволяет получать готовые изделия с более равномерной плотностью по сечению и длине, так как менее плотная часть древесины уплотняется на большую степень по сравнению с более плотной (заболонной) древесиной и наоборот.

Менее плотные части брусков уплотнялись на 3-5 мм больше, чем плотные. После снижения первоначальной нагрузки с 70 до 30 МПа заболонные части брусков увеличивали (распрессовывались) свои размеры по толщине более быстро, чем те, которые расположены ближе к сердцевине (ядровые и др.).

Суммарная же толщина заболонных и ядровых частей брусков после их прессования с нагрузкой 70 МПа составляла 170-172 мм, а после уменьшения нагрузки до 30 МПа общая высота пакета увеличилась до 185 мм. После сушки до влажности 8% и склеивания размер бруска (фиг.6) уменьшился: высота 181 мм; ширина 147 мм, длина осталась прежней 500 мм, объем 13304 см3, вес 13523 г, плотность 1010 кг/м3. Трещин по клеевым швам не обнаружено.

П р и м е р 3. Доски из натуральной древесины осины (фиг.7) с радиальным расположением годичных слоев по отношению к направлению прессования с исходной средней плотностью 500 кг/м3 влажностью 12% толщиной 50 мм, шириной 150 мм и длиной 1000 мм в количестве 10 штук промазывали клеем и укладывали в кассету 10 в порядке, аналогичном примеру 1 (фиг.1).

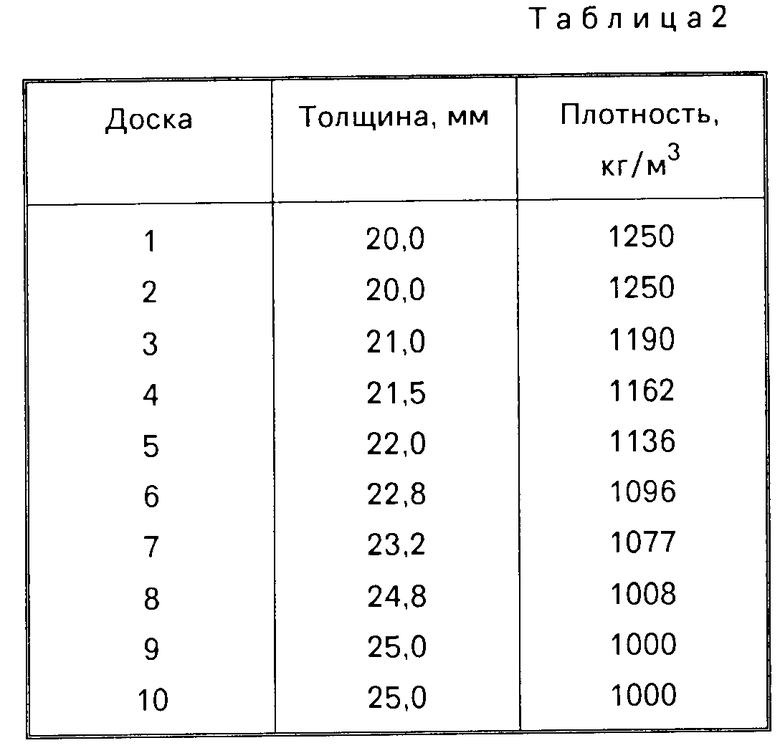

После прессования пакета в пресс-форме до момента, когда толщина самой нижней доски уменьшилась вдвое и стала равной 25 мм, производили замер общего усилия пресса по манометру и замер толщины всех остальных досок, лежащих выше нижней доски 10. Общее усилие прессования было 675 т, удельное давление 45 МПа. Первоначальная толщина досок (50 мм), общая высота 500 мм, и плотность 500 кг/м3 изменились следующим образом (см. табл.2).

После выдержки спрессованного пакета в прессе под первоначальной нагрузкой 45 МПа в течение 2 мин давление пресса сбрасывали до 30 МПа, при этом доски, лежащие выше доски 8 стали распрессовываться и достигли толщины 24,5-25,0 мм. Доски под 8-10 практически не изменились по толщине. Общая высота пакета стала равной 247 мм. Таким образом все 10 шт. спрессованных досок практически выровнялись по толщине, а следовательно и по плотности.

Затем спрессованный пакет фиксировали в кассете, сушили, охлаждали аналогично примерам 1, 2.

Размер бруска (фиг.8) после сушки до влажности 7% составил: высота 244 мм, ширина 146,5 мм, длина 1000 мм, объем 4574 см3, вес 34891 г, плотность 980 кг/м3.

При визуальном осмотре каких-либо трещин по клеевым швам не обнаружено.

Предлагаемый способ получения прессованных изделий из древесины обеспечивает получение крупногабаритных прессованных клееных заготовок (брусков, брусьев) с равномерной плотностью по сечению и длине в пределах от 800 до 1200 кг/м3 в зависимости от первоначально прилагаемой нагрузки и последующего ее снижения до определенной величины; повышенное качество склеивания между собой отдельных заготовок (досок или брусков), так как склеивание происходит под высоким давлением (20-40 МПа) в кассетах в фиксированном состоянии; повышение производительности и экономической эффективности за счет возможности использования в качестве исходного сырья различных кусковых отходов от лесопиления и деревообработки путем прессования и склеивания их в цельномонолитный брус с физико-механическими свойствами, не уступающими аналогичным заготовкам.

При наличии прессового оборудования мощностью 600-1200 т и размером стола длиной 2 м для установки пресс-формы, предлагаемый способ позволяет получать высокопрочные брусья из досок низкокачественной древесины ольхи, осины, тополя и др. которые с успехом можно использовать в строительстве в качестве балок, соединяя 2-метровые брусья друг с другом стальными хомутами.

Из прессованных брусков длиной менее 1 м рекомендуется изготовлять лицевое покрытие паркетных щитов, различного рода подшипники скольжения, втулки, ролики, торцовую шашку для полов производственных помещений, амортизационные прокладки для железобетонных и деревянных шпал, спортинвентарь и многое другое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМОРТИЗАЦИОННЫХ ПРОКЛАДОК ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 1994 |

|

RU2124085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ВКЛАДЫШАМИ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041810C1 |

| БЕТОННАЯ ШПАЛА | 1992 |

|

RU2042758C1 |

| Способ получения древесины с измененной текстурой | 2019 |

|

RU2726556C1 |

| Способ получения прессованной древесины | 1990 |

|

SU1766659A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1999 |

|

RU2166429C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2015883C1 |

| ЩИТОВАЯ ДЕРЕВЯННАЯ ДОСКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2017912C1 |

| СПОСОБ РАСКРОЯ КРЯЖА ЛИСТВЕННЫХ ПОРОД | 1991 |

|

RU2045387C1 |

Использование: деревообрабатывающая промышленность. Сущность изобретения: пакет из нескольких промазанных между собой досок или брусков устанавливают в пресс-форму или кассету, прессуют до заданной плотности с усилием 50 70МПа, затем выдерживают под этой нагрузкой в течение 1 2 мин на всю толщину спрессованного пакета, затем давление снижают до 20 40 МПа, фиксируют спрессованный пакет и вместе с кассетой направляют на сушку и склеивание в камеру, охлаждают. 1 з.п. ф-лы, 8 ил. 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения древесных заготовок | 1973 |

|

SU456734A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-08-20—Публикация

1992-12-28—Подача