() СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ ИЗ СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1043120A2 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1087476A1 |

| Способ изготовления гнутых изделий из стекла | 1987 |

|

SU1426954A2 |

| Способ изготовления гнутых изделий из стекла | 1981 |

|

SU996346A2 |

| Способ изготовления гнутых изделий из стекла | 1980 |

|

SU881017A1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2014 |

|

RU2560021C1 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

| Форма для моллирования листовогоСТЕКлА | 1979 |

|

SU814907A1 |

| Способ одновременного моллирования нескольких комплектов стекол | 1978 |

|

SU743954A1 |

| Способ переформования листового стекла | 1976 |

|

SU660946A1 |

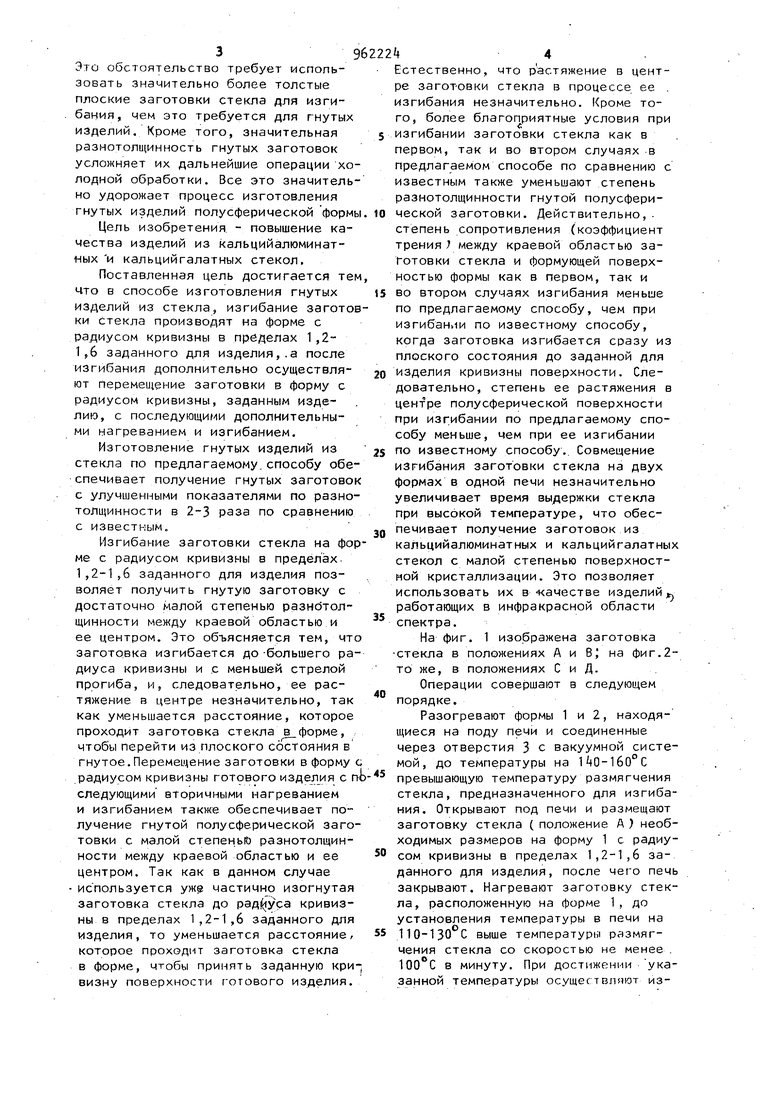

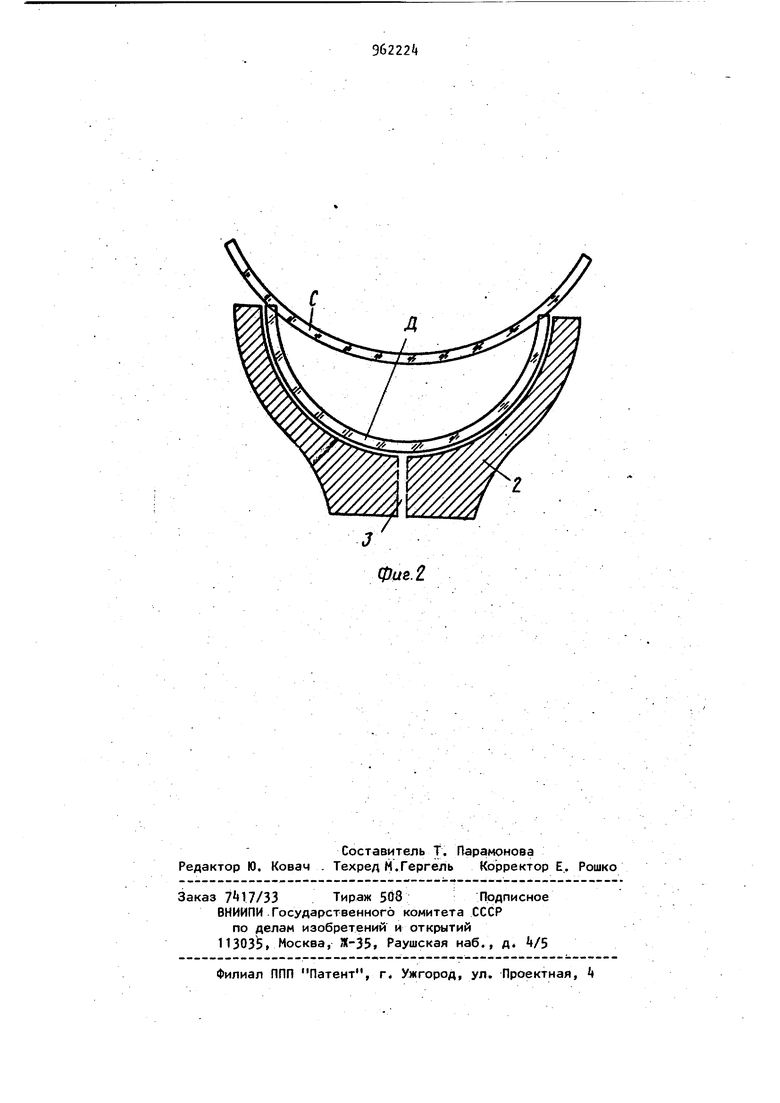

Изобретение относится к промышленности стройматериалов, в частности к изготовлению гнутого стекла, и может быть использовано в стекольной промышленности при получении гну тых изделий для выходных окон приборов, работающих в инфракрасной облас ти спектра. По основному авт.св. № 881017 известен способ изготовления гнутых изделий из стекла, включающий размещение заготовки в нагретую печь, нагревание заготовки до установления температуры в печи на 110-130ГС выше температуры размягчения стекла со скоростью не менее в минуту и изгибание L1J. Недостатком данного способа является то, что он не обеспечивает полу чения гнутых заготовок стекла полусферической формы с высоким качеством по геометрическим показателям в частности с малой .степенью разнотолщинности между краевой областью и центром заготовок. Так как при изготовлении изделий требуется равнотолщинная заготовка стекла, необходима механическая обработка гнутых заготовок .(шлифовка и полировка). При заданной толщине гнутых изделий необходимо использовать плоскую заготовку стекла, предназначенную для изгибания гораздо большей толщины. Это происходит потому, что при изгибании заготовки она растягивается в центре полусферы и утолщается по ее краям. Этот недостаток особенно характерен при изготовлении гнутых изделий полусферической.формы с малым радиусом кривизны (менее 100 мм/. Например, при изгибании плоских заготовок стекла, толщиной 10-12 мм до полусферической формы с радиусом кривизны менее 100 мм разнотолщинность доходит до 7-8 мм, при этом происходит растягивание заготовки в центре полусферы, т.е. начальная толщина ее уменьшается на k-6 мм. Это обстоятельство требует использовать значительно более толстые плоские заготовки стекла для изгибания, чем это требуется для гнутых изделий. Кроме того, значительная разнотолщинность гнутых заготовок усложняет их дальнейшие операции холодной обработки. Все это значительно удорожает процесс изготовления гнутых изделий полусферической формы Цель изобретения - повышение качества изделий из кальцийалюминатиыхи кальцийгалатных стекол. Поставленная цель достигается тем UTO в способе изготовления гнутых изделий из стекла, изгибание заготов ки стекла производят на форме с радиусом кривизны в пределах 1,21,6 заданного для изделия,.а после изгибания дополнительно осуществляют перемещение заготовки в форму с радиусом кривизны, заданным изделию, с последующими дополнительными нагреванием и изгибанием. Изготовление гнутых изделий из стекла по предлагаемому.способу обеспечивает получение гнутых заготово с улучшенными показателями по разнотолщинности в 2-3 раза по сравнению с известным. Изгибание заготовки стекла на фор ме с радиусом кривизны в пределах. 1 ,2-1 ,6 заданного для изделия позволяет получить гнутую заготовку с достаточно малой степенью разнбтолщиниости между краевой областью и ее центром. Это объясняется тем, чт заготовка изгибается до -большего ра диуса кривизны и с меньшей стрелой прогиба, и, следовательно, ее растяжение в центре незначительно, так как уменьшается расстояние, которое проходит заготовка стекла в форме, чтобы перейти из плоского состояния в гнутое.Переме1чение заготовки в форму радиусом кривизны готового изделия с п следующими вторичными нагреванием и изгибанием также обеспечивает получение гнутой полусферической заго товки с малой степенью разнотолщинности между краевой областью и ее центром. Так как в данном случае используется уж частично изогнутая заготовка стекла до кривизны в пределах 1,2-1,6 заданного для изделия, то уменьшается расстояние, которое проходит заготовка стекла в форме, чтобы принять заданную кри визну поверхности готового изделия. 9 4 Естественно, что растяжение в центре заготовки стекла в процессе ее . изгибания незначительно. Кроме того, более благоприятные условия при изгибании заготовки стекла как в первом, так и во втором случаях в предлагаемом способе по сравнению с известным также уменьшают степень разнотолщинности гнутой полусферической заготовки. Действительно,, степень сопротивления (коэффициент трения 7 между краевой областью заготовки стекла и формующей поверхностью формы как в первом, так и во втором случаях изгибания меньше по предлагаемому способу, чем при изгибании по известному способу, когда заготовка изгибается сразу из плоского состояния до заданной для изделия кривизны поверхности. Следовательно, степень ее растяжения в центре полусферической поверхности при изгибании по предлагаемому способу меньше, чем при ее изгибании по известному способу.. Совмещение изгибания заготовки стекла на двух формах в одной печи незначительно увеличивает время выдержки стекла при высокой температуре, что обеспечивает получение заготовок из кальцийалюминатных и кальцийгалатных стекол с малой степенью поверхностной кристаллизации. Это позволяет использовать их в «ачестве изделий работающих в инфракрасной области спектра. На фиг. 1 изображена заготовка стекла в положениях А и В; на фиг.2то же, в положениях С и Д. Операции совершают в следующем порядке. Разогревают формы 1 и 2, находящиеся на поду печи и соединенные через отверстия 3 с вакуумной системой, до температуры на 140-160 С превышающую температуру размягчения стекла, предназначенного для изгибания. Открывают под пеми и размещают заготовку стекла ( положение А ) необходимых размеров на форму 1 с радиусом кривизны в пределах 1,2-1,6 заданного для изделия, после чего печь закрывают. Нагревают заготовку стекла, расположенную на форме 1, до установления температуры в печи на 11 О-130°С выше температуры размягчения стекла со скоростью не менее. 100°С в минуту. При достижении указанной температуры осуществляют изгибание заготовки стекла (положение б ) с помощью вакуума, создаваемого через отверстия 3 в форме 1. Открывают под печи и перемещают гнутую заготовку стекла с радиусом кривизны в пределах 1,2-1,6 заданного для изделия из формы 1, в форму 2 с радиусом кривизны готового изделия{ положение с). После перемещения заготовки печь закрывают и осуществляют напрев гнутой заготовки стекла до установления температуры в печи, на 110 выше температуры размягчения стекла. При достижении указанной тем пературы осуществляют изгибание заготовки с помощью вакуума, создаваемого через отверстие 3 в форме 2 до заданной кривизны формы готового изделия (положение D). Отключают печь и отжигают заготовку стекла. При температуре в печи 60-80 С заготовку стекла вынимают из формы 2 и передают на последующие операции холодной обработки {шлифовка и полировкаГдля получения изделия. Пример 1. Необходимо получить внутую заготовку стекла со сферической кривизной поверхности с радиусом кривизнь 90 мм, максимальной стрелой прогиба 90 мм и толщиной 6 мм, для изготовления выходного окна прибора, работающего в инфракрасной области спектра. Применяют плоскую заготовку диаметром мм и толщиной 8 мм из кал цийалюминатного стекла, имеющего температуру размягчения . Используют две формы моллирования-, одну с радиусом кривизны готового изделия 90 мм, другую с радиусом кривизны 112,5 MMjpT.e. равным 1,25 радиуса кривизны готового изделия. Разогревают печь с расположенными на ее поду фо рмами до 930 и установления теплового баланса между печью иокружающей средой т.е. до полного прогрева печи и форм. Открывают под печи с расположенными на нем формами механическим приводом 2-3 с, размещают плоскую заготовку стекла на форму с радиусом кривизны 112,5 мм в течение 2-3 с. Нагревают заготовку стекла, расположенную на форме, до установления температуры в печи 900±1 оС со скоростью 120с в минуту. Изгибают заготовку стекла пр 900 ±10°Св течение 1,5-2 мин при вакууме 500-700 мм рт ст. Открывают под печи в teчeниe 2-3 с и выдерживают в течение 15-20 с.для охлажде- I ния гнутой заготовки стекла, после чего с помощью вакуумной присоски перемещают гнутую заготовку стекла в форму с радиусом кривизны готового изделия - 90 мм в течение 5-8 с и закрывают под печи в течение 2-3 с, Охлаждение гнутой заготовки стекла 15-20 с. необходимо для того, чтобы придать стеклу необходимую жесткость с целью исключения случаев искрив- ления при перемещении с помощью вакуумной присоски. Нагревают гнутую заготовку стекла, расположенную на форме, до установления температуры в печи 900t10°C в течение 7-8 мин. Изгибают гнутую заготовку стекла до кривизны готового изделия при 900 ilCPC в течение 1-1,5 мин при вакууме 500-600 мм рт.ст После охлаждения гнутой полусферической заготовки до бО-уО С в течение 16-18 ч ее вынимают из -формы и передают на последующие операции холодной обработки для получения изделия. П р и м е р 2. Необходимо получить гнутую заготовку стекла со сферической кривизной поверхности с радиусом кривизны Во мм, максимальной стрелкой прогиба 80 мм и тощиной 5 мм используемую для изготовления выходного окна прибора, работающего в инфракрасной области спектра. Применяют плоскую заготовку из кальцийгалатного стекла диаметром 210 мм и толщиной 6 мм имеющего температуру размягчения . Используют две формы моллирования. одну с радиусом кривизны готового издеЛИЯ Во мм, другую с радиусом кривизны 112 мм, т.е. равным , радиуса Разогкривизны готового изделия, ревают печь с расположенными на ее поду формами до 890t10°C, выдерживают печь-при этой температуре до установления теплового баланса между печью и окружающей средой. Открывают под печи с расположенными на нем формами механическим приводом 2-3 размещают плоскую заготовку стекла на форму с радиусом кривизны 112 мм в течение 15-20 с, после чего закрывают под печи в течение 2-3 с. Haгpeвaюt заготовку стекла, расположенную на форме до установления температуры в печи 860±10 С со скоростыэ 130°С в минуту. Изгибают заготовку стекла при в течение ,5 мин при вакууме 500700 мм рт.ст. Открывают под печи 2-3 с и-выдерживают с после ч го с помощью вакуумной присоски перемещают гнутую заготовку стекла в форму с радиусом кривизны 80 мм в течение 6-8 о и закрывают под печи 2-3 с. Нагревают гнутую заготовку, расположенную на форме, до установления температуры в печи в течение мин. Изгибают заготовку стекла до кривизны готового изделия при 860-tlCf С в течение 11,5 мин при вакууме 500-600 мм рт.с После охлаждения гнутой полусферической заготовки до 50-60°С в течение ч вынимают ее из формы и передают на последующие операции хо лодной обработки для получения изделия. Полученные гнутые заготовки в пр мерах 1 и 2 отличаются небольшой ра нотолщинностью соответственно до 3 и 1,6 мм между краевыми областями и центром полусферических заготовок а уменьшение толщины в центре соста ляет соответственно до 1,5 и 0,8 мм В то время как гнутые заготовки, полученные по известному способу, и ют разнотолщинность соответственно, до 6,5 и k ,S мм, а уменьшение-тол- it8 щины в центре полусферических заготовок соответственно до 3,5 и.2.,2 мм. Гнутые заготовки, полученные в примерах 1 и 2, не имеют объемной крис таллизации а поверхностная кристаллизация их незначительна и составляет 0-50 мкм. Формула изобретения Способ изготовления гнутых изделий из стекла по авт.св. № 831017 отличающийся тем, что, с целью повышения качества изделий из кальчийалюминатныг. и кальцийгалатных стекол, изгибание заготовки производят на форме с радиусом кривизны в пределах 1,2-1,6 заданного для изделия, а после и згибания осуществляют перемещение заготовки в форму с радиусом кривизны, заданным изделию с последующими дополнительными нагреванием и изгибанием. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 881017, кл. С 03 В 23/02, 1980 (ПРОТОТИП).

фиг.

фце.2

Авторы

Даты

1982-09-30—Публикация

1981-01-19—Подача