Изобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для механической обработки волокносодержащих материалов, и может быть использовано в химической, строительной промышленности и других отраслях.

Известно устройство для механической обработки волокносодержащих материалов, включающее корпус, шарнирно связанный с ротором, дисбалансный ролик которого соединен с компенсационной муфтой [1].

Недостатком известного устройства является невозможность регулирования величины усилия обжатия пропаренной щепы, оказавшейся в месте контакта ротора и корпуса. Это не позволяет обеспечить режим деформирования щепы в заданном направлении. В результате толщина слоя в процессе работы возрастает, а его сопротивление, становящееся равным и даже превышающим величину усилия обжатия, представляет собой противоположно действующую реакцию, отклоняющую ротор вплоть до совмещения его оси с осью корпуса. Тогда, даже при вращающемся дисбалансе, вращение ротора прекращается, что ведет к забиванию рабочей полости щепой.

Наиболее близким по технической сущности известным решением является устройство для механической обработки волокносодержащих материалов, включающее корпус, шарнирно связанный с ротором, дисбалансный ролик которого соединен с ведущим валом и снабжен подпружиненным штоком, имеющим регулятор поджатия пружин [2]. В данном устройстве величина обратного радиального смещения ротора с дисбалансом ограничивается регулируемым усилием поджатия пружин. Поэтому совмещение оси ротора с осью корпуса исключено, а деформирование слоя обжатой щепы осуществляется в оптимальном режиме. Известное устройство имеет два существенных недостатка. Первый заключается в отсутствии оптимальных величин касательных усилий и межслойных сдвиговых напряжений при воздействии на материал в месте контакта рабочих поверхностей ротора и корпуса. Причиной этого является низкая шероховатость рабочих поверхностей ротора и корпуса и, соответственно, малая величина силы трения, развивающейся в месте их сопряжения. Второй недостаток заключается в низкой транспортирующей способности рабочих поверхностей ротора и корпуса, усугубляющейся налипанием на них обрабатываемого материала и последующим забиванием рабочей полости устройства. В результате, обработка пропаренной щепы в том виде, в каком она поступает с предыдущей стадии технологического процесса, не представляется возможной. Для устранения данного недостатка была предпринята попытка обработки щепы в водной среде. Однако повышение транспортирующей способности оказалось незначительным.

Изобретение решает задачу обеспечения оптимального режима прохождения обработанного полуфабриката через рабочую полость устройства с одновременным повышением эффективности его работы, производительности, качества обработки и снижением удельного расхода электроэнергии. Качество обработки заключается в разрушении структуры древесной щепы до волокнистого состояния с последующей глубокой фибрилляцией.

Технический результат заключается в увеличении доли тангенциальной составляющей усилия воздействия на материал и в повышении транспортирующей способности рабочих поверхностей ротора и статора.

Для достижения указанного технического результата в устройстве для механической обработки волокносодержащих материалов, включающем корпус, шарнирно связанный с ротором, дисбалансный ролик которого соединен с ведущим валом и снабжен подпружиненным штоком, имеющим регулятор поджатия пружин, согласно изобретению на рабочих поверхностях ротора и статора выполнены винтовые рифления с идентичными направлениями наклона. Рифления интенсифицируют механическое воздействие на материал. Причиной этого является значительно возрастающая, по сравнению с известными решениями, сила трения в месте сопряжения. В слое сжатого материала развивается сложное сопротивление совместно действующих напряжений сжатия и косого сдвига. Винтовая форма рифлений позволяет повысить их транспортирующую способность, особенно в месте сопряжения рабочих поверхностей ротора и корпуса. Идентичность направления наклона линий винтовых рифлений позволяет обеспечить возрастание доли вертикальной составляющей косого сдвига рабочей поверхности ротора относительно сопряженной с ней рабочей поверхности корпуса.

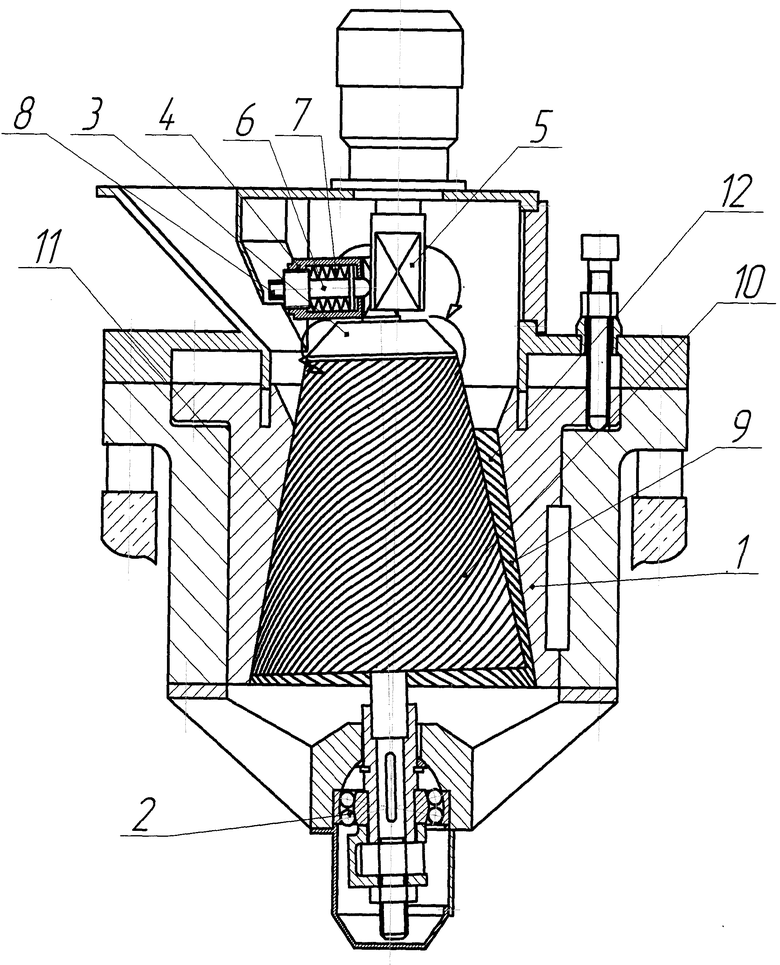

На чертеже схематично изображена фронтальная проекция устройства для механической обработки волокносодержащих материалов. Одинарной стрелкой показано направление вращения ведущего вала и дисбалансного ролика. Двойной стрелкой показано направление качения ротора по рабочей поверхности корпуса.

Устройство для механической обработки волокносодержащих материалов состоит из корпуса 1, связанного через шарнир 2 с ротором 3. Ротор 3 снабжен дисбалансным роликом 4. Дисбалансный ролик 4 соединен с ведущим валом 5 и снабжен штоком 6. Шток 6 подпружинен упругими элементами 7 и снабжен регулятором 8 их поджатия. Боковые стороны корпуса 1 и ротора 3 образуют их рабочие поверхности.

В отличие от известных решений, в предлагаемом устройстве на рабочих поверхностях корпуса 1 и ротора 3 выполнены винтовые рифления, соответственно, 9 и 10. Направления наклона линий винтовых рифлений 9 и 10 идентичны. Сопряжение рабочих поверхностей корпуса 1 и ротора 3 осуществляется по смежной образующей 11. Несопряженные части рабочих поверхностей корпуса 1 и ротора 3 образуют серповидную в поперечном и клиновидную во фронтальном сечениях рабочую полость 12.

Устройство для механической обработки волокносодержащих материалов работает следующим образом. Крутящий момент передается от ведущего вала 5 дисбалансному ролику 4, при вращении которого развивается центробежная сила, отклоняющая ротор 3 от оси симметрии корпуса 1 до сопряжения их рабочих поверхностей по смежной образующей 11. В месте сопряжения 11 развивается сила трения, вынуждающая ротор 3 совершать обкатку рабочей поверхности корпуса 1. Предварительно обработанный материал поступает через загрузочную воронку в рабочую полость 12. По мере продвижения к выходу распределяющийся в ней материал, в месте сопряжения 11, подвергается многократному механическому воздействию. Данное воздействие, как отмечалось выше, интенсифицируют рифления 9 и 10. Прошедший через рабочую полость 12 материал подается на следующую стадию обработки.

Таким образом, использование заявляемого устройства для механической обработки волокносодержащих материалов позволит обеспечить:

- оптимальный режим прохождения обрабатываемого полуфабриката через рабочую полость устройства;

- повышение эффективности работы устройства;

- повышение производительности;

- повышение качества обработки материала;

- снижение удельного расхода электроэнергии.

Источники информации

1. RU №2146736, МПК D21B 1/02, В02С 2/04, заявлено 16.12.1998 г., бюллетень №8, опубликовано 20.03.2000 г.

2. RU №2180376, МПК D21B 1/00, D21C 1/00, заявлено 10.01.2000 г., бюллетень №7, опубликовано 10.03.2002 г.

Изобретение относится к целлюлозно-бумажной промышленности, но может быть использовано в химической, строительной промышленности и других отраслях. Технический результат заключается в увеличении доли тангенциальной составляющей усилия воздействия на материал и в повышении транспортирующей способности рабочих поверхностей ротора и статора. В предлагаемом устройстве на рабочих поверхностях ротора и статора выполнены винтовые рифления с идентичными направлениями наклона. Рифления интенсифицируют механическое воздействие на материал. Винтовая форма рифлений позволяет повысить их транспортирующую способность, особенно в месте сопряжения рабочих поверхностей ротора и корпуса. Идентичность направления наклона линий винтовых рифлений позволяет обеспечить возрастание доли вертикальной составляющей косого сдвига рабочей поверхности ротора относительно сопряженной с ней рабочей поверхности корпуса. 1 ил.

Устройство для механической обработки волокносодержащих материалов, включающее корпус, шарнирно связанный с ротором, дисбалансный ролик которого соединен с ведущим валом и снабжен подпружиненным штоком, имеющим регулятор поджатия пружин, отличающееся тем, что на рабочих поверхностях ротора и статора выполнены винтовые рифления с идентичными направлениями наклона.

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2180376C2 |

| US 3912179 А, 14.10.1975 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕВОДА ПОДВИЖНОЙ СТАНЦИИ С ПЕРВОГО НА ВТОРОЙ КАНАЛ ПОДВИЖНОЙ СИСТЕМЫ СВЯЗИ | 1994 |

|

RU2120697C1 |

| US 5516053 А, 14.05.1996 | |||

| RU 94025818 А1, 20.05.1996 | |||

| Контактный элемент тепломассообменного аппарата | 1974 |

|

SU567077A1 |

Авторы

Даты

2010-09-20—Публикация

2009-06-29—Подача