Область техники

Объектом настоящего изобретения является новый способ обезвоживания спирта путем адсорбции на молекулярном сите, который дает экономию энергии по сравнению с существующими способами и устройствами. Объектом изобретения также является осуществление нового способа по изобретению.

Уровень техники

Известны способы обезвоживания спирта. В некоторых из указанных способов обезвоживания спирта используют азеотропную дистилляцию при помощи циклогексана в качестве третьего вещества. Однако этот метод требует больших энергозатрат, и в нем используют циклогексан, являющийся токсичным веществом.

Был также предложен способ обезвоживания испарением через полунепроницаемые мембраны. Однако в связи с тем, что используемые мембраны являются хрупкими, в способе этого типа возникают существенные проблемы. К тому же возникают трудности с регулированием рабочих условий.

Был также предложен способ обезвоживания этанола на молекулярном сите, который по сравнению со способом азеотропной дистилляции позволяет экономить энергию и не использовать циклогексан. В способе этого типа необходимо регенерировать молекулярное сито, на котором происходит адсорбция воды. Эту регенерацию осуществляют с использованием двух технологий, называемых TSA и PSA, Temperature Swing Adsorption и Pressure Swing Adsorption соответственно.

В способе TSA при заданном давлении количество адсорбируемого газа уменьшается при повышении температуры. Для осуществления термической регенерации молекулярного сита горячий газовый поток, воздух или инертный газ, направляют в емкость, содержащую эту сито. В результате этого адсорбированный продукт перемещается к входу колонны.

В способе PSA десорбции можно достичь при сильном понижении давления. Этот второй способ используют главным образом в области очистки промышленных газов.

Способ TSA невозможно просто приспособить к обезвоживанию спиртов, так как он требует использования газов, таких как азот, аргон, диоксид углерода и других, которые затем выбрасывают в атмосферу. Это предполагает, таким образом, присутствие емкостей для хранения, которые являются дорогостоящими и связаны с определенными проблемами, в частности, безопасности.

Усовершенствование указанных способов было предложено в патенте US 4407662. В нем описан способ обезвоживания смеси вода/этанол путем адсорбции/регенерации на молекулярных ситах, в котором осуществляют стадии i) нагревания смеси вода/этанол для перевода в паровую фазу при температуре от 90 до 120°C и давлении от 2 до 10 psig; (ii) перехода смеси вода/этанол в паровую фазу на молекулярном сите, вызывающего адсорбцию воды на указанном молекулярном сите; (iii) перехода части обезвоженного этанола при давлении, которое ниже атмосферного, на молекулярное сито, насыщенное водой, для десорбции адсорбированной воды; (iv) обратный порядок проведения стадий (ii) и (iii) для обоих молекулярных сит.

Тем не менее этот способ не является полностью удовлетворительным по нескольким причинам. Прежде всего на стадии десорбции воды с молекулярного сита при насыщении используют примерно 20% обезвоженного этанола, что является значительной частью и, кроме того, приводит в конечном счете к смеси вода/этанол, которую надо снова очищать. Кроме того, трудно контролировать эту стадию десорбции, тогда как сито должно иметь одинаковые характеристики перед началом каждого цикла адсорбции. С тем чтобы контролировать температуру сита во время фазы регенерации, а также с тем чтобы избежать возможной конденсации воды в течение фазы адсорбции, было предложено снабжать емкость, содержащую молекулярное сито, двойной стенкой с тем, чтобы более эффективно контролировать температуру в ней. Однако это решение не является удовлетворительным, в частности, в связи с очень большими затратами.

В документе FR 2719039 предложено усовершенствование по сравнению с указанным выше способом, заключающееся в том, что перед стадией регенерации (iii) проводят дополнительную стадию перегревания части обезвоженного этанола, который должен быть подан на молекулярное сито для десорбции адсорбированной воды. Это усовершенствование позволяет улучшить контроль десорбции и уменьшить количество обезвоженного этанола, необходимое для проведения стадии десорбции (примерно от 20 до 15%).

Кроме того, в документе СА 2503067 описана система производства обезвоженного спирта из растений, в которой предусмотрено соединение между энергозатратным устройством для обезвоживания спирта как таковым и другими энергонасыщенными устройствами системы.

Тем не менее уровень потребления энергии во всех способах из предшествующего уровня техники, описанных выше, до сих пор является проблемой, в частности, если считать, что обезвоженный спирт предназначен главным образом для получения спиртового топлива, которое конкурирует со способами нефтеперегонки. Поэтому желательно оптимизировать потребление первичной энергии в промышленных способах производства обезвоженного спирта и, в частности, оптимизировать потребление энергии именно на уровне устройства для обезвоживания спирта.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Объектом изобретения, таким образом, является способ обезвоживания смеси вода/спирт, включающий в себя следующие стадии:

(i) испарение и перегревание смеси вода/спирт до температуры, достаточной для поддержания парообразного состояния указанной смеси в течение стадии (ii);

(ii) адсорбцию путем подачи смеси вода/спирт, находящейся в парообразном состоянии, полученной на стадии (i), на молекулярное сито для того, чтобы вызвать адсорбцию воды на указанном молекулярном сите, что позволяет получить пары обезвоженного спирта;

(iii) конденсацию паров обезвоженного спирта, полученных на стадии (ii), позволяющую рекуперировать энергию,

в котором испарение и/или перегревание смеси вода/спирт на стадии (i) осуществляют по меньшей мере частично за счет энергии, рекуперированной на стадии (iii).

В соответствии со способом осуществления конденсации на стадии (iii) предшествует механическое сжатие паров обезвоженного спирта.

В соответствии со способом осуществления конденсацию на стадии (iii) сочетают с испарением жидкого теплоносителя.

В соответствии со способом осуществления жидкий теплоноситель после испарения подвергают сжатию.

В соответствии со способом осуществления спиртом является этанол.

В соответствии со способом осуществления смесь вода/спирт содержит по меньшей мере 80 объемных % спирта, предпочтительно по меньшей мере 90 объемных % спирта, предпочтительно по меньшей мере 92 объемных % спирта.

В соответствии со способом осуществления способ по изобретению содержит одновременно и/или попеременно со стадиями (i)-(iii) следующую дополнительную стадию:

(iv) регенерация путем подачи части обезвоженного спирта под давлением, которое ниже атмосферного, на молекулярное сито, насыщенное водой, для десорбции адсорбированной воды,

причем на этой стадии получают выходной поток.

В соответствии со способом осуществления на стадии (iv) способа по изобретению проводят перегревание части обезвоженного спирта, которая должна перейти на молекулярное сито, насыщенное водой, для десорбции адсорбированной воды.

В соответствии со способом осуществления выходной поток, полученный на стадии (iv), комбинируют с подлежащей обработке смесью вода/спирт.

В соответствии со способом осуществления два, три или более молекулярных сита работают в периодическом режиме.

В соответствии со способом осуществления поглощающая способность в способе по изобретению составляет менее 50 кг водяного пара на 100 литров полученного обезвоженного спирта.

Объектом изобретения также является установка для обезвоживания смеси вода/спирт, включающая в себя:

трубопровод для подачи смеси вода/спирт, подлежащей обработке,

испарительную установку, обеспечивающую испарение смеси, циркулирующей в указанном трубопроводе,

перегреватель для перегревания пара, выходящего из испарительной установки,

одну или несколько емкостей, соединенных с перегревателем и содержащих молекулярное сито,

устройство для конденсации обезвоженного спирта, установленное после емкостей и обеспечивающее частичную подачу энергии в испарительную установку,

один или несколько трубопроводов для сбора обезвоженного спирта, находящихся на выходе из устройства для конденсации.

В соответствии со способом осуществления испарительная установка включает в себя дистилляционную колонну.

В соответствии со способом осуществления устройство для конденсации предусмотрено на уровне испарительной установки для прямого испарения смеси вода/спирт.

В соответствии со способом осуществления установка по изобретению содержит, кроме того, теплообменник, обеспечивающий частичную подачу энергии в испарительную установку.

В соответствии со способом осуществления установка по изобретению содержит механический компрессор, находящийся между емкостями и устройством для конденсации.

В соответствии со способом осуществления установка по изобретению включает в себя контур жидкого теплоносителя, причем указанный контур предусмотрен для обеспечения теплообмена между жидким теплоносителем и, с одной стороны, обезвоженным спиртом на уровне устройства для конденсации, с другой стороны, водой или смесью вода/спирт на уровне испарительной установки при помощи прямого впрыска или при помощи теплообменника.

В соответствии со способом осуществления контур жидкого теплоносителя включает в себя систему термоэжекции, в которую подается пар под высоким давлением, предусмотренную для повторного сжатия теплоносителя в парообразном состоянии.

В соответствии со способом осуществления установка по изобретению дополнительно содержит:

трубопроводы для десорбции, по которым часть обезвоженного спирта перемещается к емкостям,

трубопроводы для вывода потока, выходящего из емкостей после регенерации.

В соответствии со способом осуществления установка по изобретению дополнительно содержит рециркуляционный трубопровод, предназначенный для рециркуляции выходного потока в испарительную установку.

В соответствии со способом осуществления установка по изобретению дополнительно содержит рециркуляционный трубопровод, предназначенный для рециркуляции выходного потока в дистилляционное устройство, подавая пар в теплообменник, предназначенный для подачи энергии в испарительное устройство.

В соответствии со способом осуществления установка по изобретению дополнительно содержит нагревательный элемент, находящийся в контакте с десорбционными трубопроводами.

По сравнению с уровнем техники, о котором говорилось выше, способ по изобретению обеспечивает более высокую экономию энергии и, следовательно, уменьшение стоимости и ущерба для экологии. На самом деле способ по изобретению позволяет рекуперировать (повторно использовать) энергию паров обезвоженного спирта, образующихся на стадии адсорбции, с тем, чтобы уменьшить общие энергозатраты во время осуществления способа обезвоживания спирта. Конечно, одного этого рециркулирования энергии недостаточно для испарения и перегревания смеси вода/спирт, и согласно изобретению предусмотрены дополнительные средства для испарения и перегревания. Однако следует отметить, что поскольку стоимость получения водяного пара выше, чем стоимость электричества, особый интерес представляет способ, предлагаемый настоящим изобретением, цель которого заключается в том, чтобы снизить потребление водяного пара. Получаемый выигрыш в энергозатратах составляет от 30% до 40%.

В соответствии с частным способом осуществления предусмотрена повторная компрессия пара (пара обезвоженного спирта или водяного пара), являющаяся особенно предпочтительной в отношении оптимизации энергозатрат.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

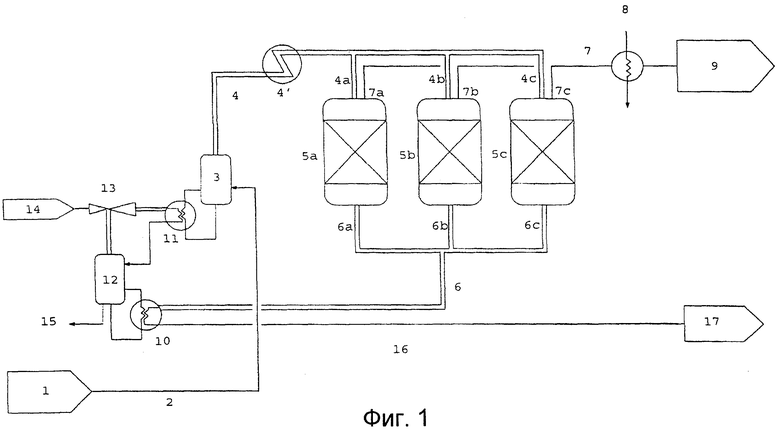

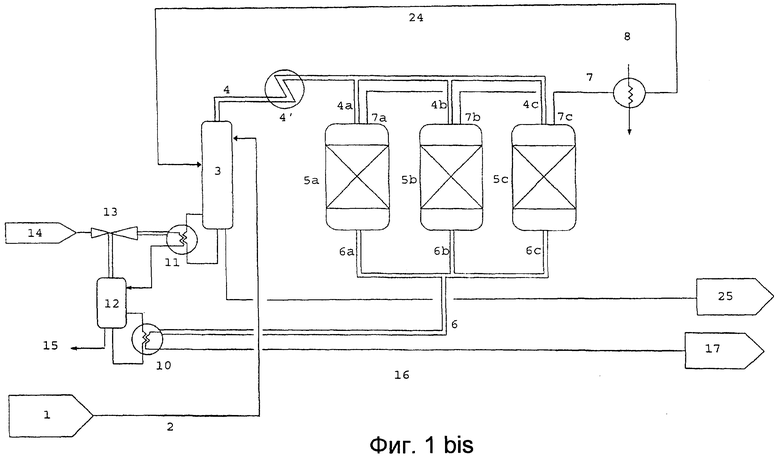

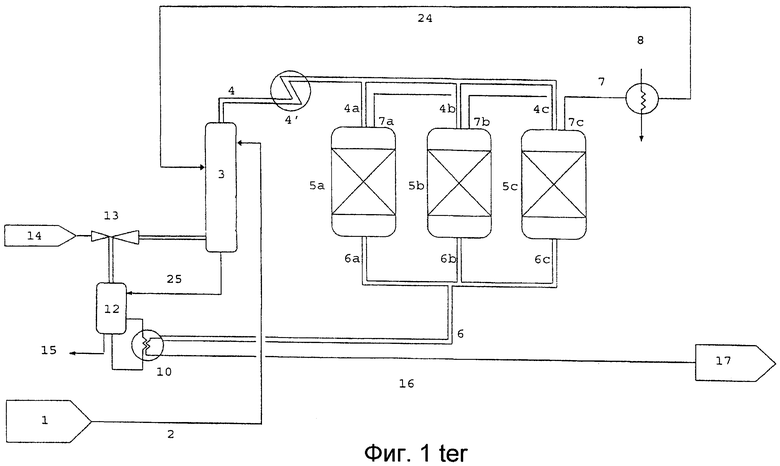

На фигуре 1, фигуре 1 bis и фигуре 1 ter схематически изображены три возможных типа установки по изобретению, содержащих систему, называемую термокомпрессионной.

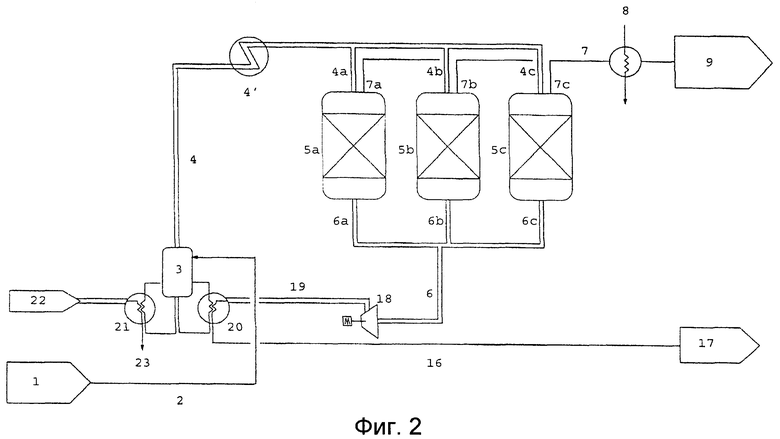

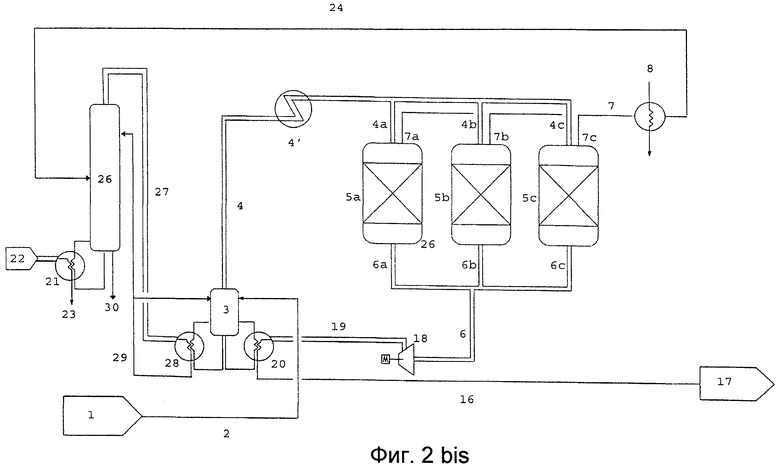

На фигуре 2 и фигуре 2 bis схематически изображены два возможных типа установки по изобретению, содержащих систему, называемую системой механической компрессии.

ПОДРОБНОЕ ОПИСАНИЕ СПОСОБОВ ОСУЩЕСТВЛЕНИЯ

Нижеследующее описание относится к частным способам осуществления изобретения и не ограничивает общий объем последнего.

Установка для термокомпрессии

Далее приводится более подробное описание способа осуществления по фиг.1.

Емкость для хранения 1 содержит подлежащую очистке смесь вода/спирт. Под емкостью для хранения понимают также любую установку, которая может подавать смесь вода/спирт, подлежащую обработке. В частности, установку, находящуюся в дистилляционной камере, для целей изобретения рассматривают как емкость для хранения. Подводящий трубопровод 2 соединяет емкость для хранения 1 с испарительной установкой 3. В случае, изображенном на фиг.1, этой испарительной установкой 3 является обычный испаритель. Подача тепла в этот испаритель осуществляется при помощи теплообменника 11. На выходе из испарителя присоединен трубопровод 4, который разделяется на линии 4а, 4b, 4с. Перегреватель 4' предусмотрен на отрезке трубопровода 4. Каждая линия 4а, 4b, 4с соединена соответственно со входами емкостей 5а, 5b, 5с, в каждой из которых находится молекулярное сито.

Сито, содержащееся в емкостях, является любым ситом, пригодным для адсорбции воды. В качестве примера оно может иметь следующие характеристики: номинальный диаметр пор 3Å (0,3 нм). В частности, пригодным ситом являются синтетические цеолиты, имеющие кристаллическую структуру типа А, например, выпускаемые СЕСА, La Défence, France под наименованием Siliporite EPX 3B.

Система клапанов (не показана) обеспечивает попеременную работу емкостей 5а, 5b, 5с таким образом, что в каждый данный момент две работают, например, в режиме обезвоживания и в них, следовательно, подают смесь перегретого пара воды и спирта, тогда как третья работает в режиме регенерации.

Три выпускных трубопровода 6а, 6b и 6с, которые сходятся в главный выпускной трубопровод 6, предусмотрены на выходе соответственно емкостей 5а, 5b, 5с. Главный выпускной трубопровод 6 соединен с устройством для конденсации (или теплообменником или конденсатором-испарителем) 10, на выходе из которого подключен трубопровод для продукта 16, соединенный с зоной хранения и/или обработки 17 обезвоженного спирта.

Кроме того, установка включает в себя контур жидкого теплоносителя. Под «жидким теплоносителем» понимают такую жидкость, как вода, возможно находящуюся под давлением, или расплавленные соли, циркулирующие в трубопроводе, отличном от предназначенного для смеси вода/спирт и для обезвоженного спирта, который может принимать энергию части обезвоженного спирта при конденсации последнего (этот теплообмен, в частности, приводит к испарению жидкого теплоносителя) и который может отдавать энергию смеси вода/спирт (этот теплообмен главным образом приводит к конденсации указанного жидкого теплоносителя).

В частности, контур жидкого теплоносителя содержит испарительную емкость 12, тепло в которую подается из устройства для конденсации 10. Пар, выходящий из испарительной емкости 12, подается в термоэжектор 13, в который также подается пар из источника под высоким давлением 14 (котел, который не показан на фигуре). Выход термоэжектора 13 соединен с теплообменником 11, который нагревает испарительную установку 3. Контур жидкого теплоносителя дополняет обратная линия трубопровода, соединяющая теплообменник 11 с испарительной емкостью 12, а также линией 15 на выходе из испарительной емкости 12. Линия 15 возвращается к непоказанному котлу, который подает пар высокого давления 14.

К тому же следует отметить, что установка включает в себя дополнительные системы клапанов, вакуумных насосов и возможно средство нагрева, служащие для того, чтоб емкости 5а, 5b, 5с функционировали в режиме десорбции. Могут быть предусмотрены контуры десорбции (не показаны) для подачи части обезвоженного спирта в емкости 5а, 5b, 5с, а также возможно средство нагрева, работающее совместно с этими контурами десорбции. Кроме того, трубопроводы для отвода выходящего потока 7а, 7b, 7с соединены соответственно с каждой емкостью, и они сходятся в главный трубопровод отвода выходного потока 7, который проходит через устройство для охлаждения 8 (такое, как устройство для водяного охлаждения) и затем соединяется с зоной обработки и/или хранения 9 выходного потока или элюата десорбции.

Специалист сможет легко внести некоторые изменения в описанную выше установку. Например, количество емкостей, содержащих молекулярное сито, может изменяться и может быть равно одному, двум или трем и более.

Более конкретно возможный вариант установки с термокомпрессией согласно изобретению схематически показан на фигуре 1 bis. На этой схеме испарительная установка 3 является не просто испарителем (как изображено на фиг.1), а напротив, содержит дистилляционную установку. Первая особенность этого варианта заключается в том, что в дистилляционной установке в нижней части дистилляционной колонны находится трубопровод для вывода воды 25. Другая особенность этого варианта заключается в том, что главный трубопровод для отвода выходного потока 7 после прохождения через устройство для охлаждения 8 выходит в рециркуляционный трубопровод 24, по которому происходит питание указанной дистилляционной установки в дополнение к питанию через подводящий трубопровод 2.

Еще один вариант изображен на фиг.1 ter. В этом варианте испарительная установка 3 содержит также дистилляционную колонну, которую частично питают по рециркуляционному трубопроводу 24. Но на этот раз трубопровод, по которому идет жидкий теплоноситель, изменен и частично совмещен с главным трубопроводом, по которому идет смесь вода/спирт, т.к. дистилляционная колонна интегрирована в контур жидкого теплоносителя. Действительно, теплоэжектор 13 непосредственно питает нижнюю часть дистилляционной колонны, тогда трубопровод для вывода воды 25 питает возвратным потоком емкость для испарения 12. Теплообменник 11, таким образом, в этом варианте установки отсутствует.

Установка механической компрессии

Далее приводится более подробное описание способа осуществления по фиг.2.

Установка, о которой идет речь, включает в себя ряд элементов, расположение которых аналогично описанному для фиг.1, а именно: емкость для хранения, подводящий трубопровод 2, испарительная установка 3 (которая на фиг.2 является обычным испарителем), на выходе из которой присоединен трубопровод 4, который разделяется на линии 4а, 4b, 4с, перегреватель 4' предусмотрен на отрезке трубопровода 4, емкости 5а, 5b, 5с, в каждой из которых находится молекулярное сито, питаемое соответственно по линиям 4а, 4b, 4с; на выходе емкостей 5а, 5b, 5с, с одной стороны, выпускные трубопроводы 6а, 6b и 6с сходятся в главный выпускной трубопровод 6, и, с другой стороны, трубопроводы для отвода выходного потока 7а, 7b, 7с сходятся в главный трубопровод отвода выходного потока 7, который соединен с устройством для охлаждения 8, затем с зоной обработки и/или хранения 9 элюата десорбции или выходного потока.

Не показанная на фигуре система попеременного функционирования емкостей и переключения режима обезвоживания на режим десорбции и наоборот подобна той, которая изображена на фиг.1.

Тем не менее система, о которой идет речь, отличается от системы на фиг.1 тем, что главный выводной трубопровод 6 присоединен на входе устройства механической компрессии 18. На выходе из последнего промежуточный трубопровод 19 питает устройство для конденсации 20, на выходе из которого находится трубопровод для сбора 16, соединенный с зоной хранения и/или обработки 17 обезвоженного спирта, как в предыдущем случае. Из устройства для конденсации 20 тепло поступает непосредственно в испарительную установку 3. Другая часть энергии, подаваемой в испарительную установку 3, поступает из дополнительной цепи, содержащей теплообменник 21, соединенный с входом источника пара низкого давления 22 и выходом трубопровода сбора конденсата 23.

Из множества возможных вариантов этого устройства механической компрессии преимущественная альтернатива представлена на фиг.2 bis, на которой теплообменник 21 не имеет прямого соединения с испарительной установкой 3.

Действительно, в этом альтернативном решении имеется дополнительный элемент, а именно дистилляционная колонна 26. Основное питание этой дистилляционной колонны обеспечивается через рециркуляционную трубу 24. В нижней части дистилляционной колонны подключен трубопровод для вывода воды 30, тогда как верхняя часть этой колонны соединена с трубопроводом для вывода пара низкого давления 27, питающим теплообменник 28. Теплообменник обеспечивает теплообмен между трубопроводом 27 и испарительной установкой 3. К тому же трубопровод для сбора конденсата 29, соединенный с выходом из теплообменника 28, разделяется на две линии, одна из которых обеспечивает возврат в дистилляционную колонну 26, а другая питает испарительную установку 3 (дополнительно к питанию по подводящему трубопроводу 2). И нагрев именно дистилляционной колонны 26 (а не непосредственно испарительной установки 3) обеспечивается дополнительной линией, состоящей из теплообменника 21, источника пара 22 и трубопровода для сбора конденсата 23.

Способ обезвоживания спирта

Далее приводится подробное описание работы описанных выше установок в рамках осуществления способа в соответствии с изобретением.

Стадия (i)

Независимо от типа установки смесь вода/спирт, подлежащую обработке, подают из емкости для хранения 1 через подводящий трубопровод 2 в испарительную установку 3. В рамках настоящего описания спиртом является этанол. Действительно, способ по изобретению главным образом предназначен для осуществления исходя из сырья на основе, содержащей сахар или крахмал, в химической промышленности и более конкретно, при производстве спиртового топлива. Однако способом по изобретению можно проводить обезвоживание и других видов спирта, в частности бутанола или пропанола.

Смесь вода/спирт испаряется в испарительной установке 3. На этом этапе, если испарительная установка 3 имеет дистилляционную колонну, происходит первичное разделение воды и спирта (см. фиг. 1 bis). Это разделение позволяет рекуперировать из нижней части колонны десорбированную воду (чистую или почти чистую воду) по трубопроводу для вывода воды 2. В верхней части колонны рекуперируют смесь вода/спирт с более высоким содержанием спирта. Следовательно, выпаренная смесь вода/спирт, которая идет по трубопроводу 4, имеет концентрацию спирта, обычно составляющую от 80 объемных % до 97 объемных %, при этом верхний предел этого интервала достигается, если имела место дистилляция и смесь находится в азеотропной точке. На этой стадии выпаренная смесь находится под абсолютном давлении от 1,6 до 2 бар (например, при абсолютном давлении примерно 1,8 бар) и при температуре, которая примерно соответствует температуре испарения смеси.

Пар воды и спирта подвергают нагреву в перегревателе 4'. Температура смеси на этой стадии повышается обычно до значения от 15° до 45° выше температуры конденсации воды. Эта температура является, таким образом, достаточной для того, чтобы смесь вода/спирт оставалась в парообразном состоянии во время ее подачи в емкости, снабженные молекулярным ситом.

Стадия (ii)

Смесь в парообразном состоянии поступает затем в верхнюю часть одной или нескольких емкостей (обозначенных 5а и 5с), работающих в режиме обезвоживания, при температуре от 105 до 141°С (в частности, примерно 128°С) и под абсолютным давлением от 1,6 до 2 бар (в частности, при абсолютном давлении примерно 1,8 бар); она проходит через молекулярное сито в нисходящем направлении. На выходе с молекулярного сита пары обезвоженного спирта находятся при температуре от 100 до 125°С (более конкретно, примерно 110-115°С) и под абсолютным давлением, называемым адсорбционным, от 1,5 до 1,9 бар (более конкретно, при абсолютном давлении примерно 1,7 бар).

Внутри емкости предпочтительным является течение сверху вниз, т.к. сито питают сверху емкости и таким образом облегчается замена части разрушившегося сита, поскольку сито разрушается главным образом на первых сантиметрах, через которые течет обрабатываемая жидкость. Во время прохождения через емкости вода из смеси вода/спирт удерживается ситом за счет адсорбции. Таким образом обезвоженный спирт выходит из емкостей, о которых идет речь, по одному или нескольким выводящим трубопроводам (обозначенным 6а-6с), которые сходятся в выводящий трубопровод 6.

Стадия (iv)

Однако каждая емкость может также функционировать поочередно в режиме регенерации. В режиме регенерации часть обезвоженного спирта повторно подают в емкость снизу вверх. Эта часть обезвоженного спирта играет роль десорбционной жидкости. Емкость, находящуюся в режиме регенерации, содержащую сито, насыщенное водой, предварительно подвергают сбросу давления при помощи устройств, не показанных на фигуре, до абсолютного давления, называемого десорбционным давлением, которое ниже атмосферного и составляет, например, от 0,1 до 0,3 бар, в частности абсолютного давления примерно 0,25 бар. В этой емкости парциальное давление воды, таким образом, понижается, что вызывает ее десорбцию с сита, и десорбированный водяной пар выводится из емкости за счет потока обезвоженного спирта. Этот выходной поток вода/спирт с повышенным содержанием воды (порядка 20-27%) выходит из емкости по одному из трубопроводов для отвода выходного потока (обозначенных 7а-7с), затем по главному трубопроводу для отвода выходного потока 7. Выходной поток (или элюат десорбции) охлаждают в установке для охлаждения 8, затем отправляют в зону обработки и/или хранения 9. В качестве альтернативы, если испарительная установка 3 имеет дистилляционную колонну, можно рециркулировать элюат десорбции в дистилляционную колонну по рециркуляционному трубопроводу 24 (см. фиг.1 bis и 1 ter), что позволяет рекуперировать спирт, содержащийся в элюате десорбции, путем его повторного впрыска на линии обезвоживания.

Следует отметить, что можно подвергнуть перегреванию десорбционную жидкость до ее подачи в емкость, работающую в режиме регенерации, как это, например, описано в документе FR 2719039. Это дополнительное перегревание обеспечивает улучшение управления десорбцией, в частности, обеспечивая дополнительный параметр регулировки (а именно, дополнительную температуру перегревания), который позволяет более отчетливо разделять адсорбцию и регенерацию. Это дополнительное перегревание позволяет также повышать эффективность молекулярного сита и снижать потребление спирта, используемого в качестве десорбционного газа.

Следует также отметить, что число емкостей может равняться одному, двум, трем и более.

Более конкретн,о в случае если установка содержит две емкости, способ разделяется на последовательность циклов, в которой данный цикл содержит первую стадию и вторую стадию: во время первой стадии первое молекулярное сито работает сначала в режиме обезвоживания спирта (адсорбция), тогда как второе молекулярное сито работает в режиме регенерации (десорбции); затем во второй стадии первое молекулярное сито работает в режиме десорбции, тогда как второе молекулярное сито работает в режиме адсорбции.

Эта попеременная работа позволяет производить обезвоженный спирт по существу непрерывно, что дает выигрыш во времени и оптимизацию стоимости по сравнению с также возможным случаем, когда устройство включает в себя только одну емкость для адсорбции.

В случае, который иллюстрируют разные фигуры, когда устройство включает в себя три емкости, каждое молекулярное сито подвергается регенерации по очереди, при условии, что обезвоживание смеси вода/спирт обеспечивается предпочтительно в любой момент двумя молекулярными ситами из трех со сдвигом фронта десорбции между двумя работающими ситами.

Использование трех или более трех молекулярных сит является особенно пригодным при разной продолжительности фаз адсорбции и десорбции.

Стадия (iii)

Пары обезвоженного спирта, которые циркулируют в выводном трубопроводе 6, по меньшей мере их часть, которая не служит для регенерации молекулярных сит, обеспечивают впоследствии часть энергии, необходимой для испарения и перегревания на вышеуказанной стадии (i) способа, что представляет собой повторное использование энергии.

В соответствии со способом осуществления, называемым термокомпрессионным, передача энергии осуществляется посредством жидкого теплоносителя, которым в настоящем описании является вода. На фиг.1 или 1 bis по выводному трубопроводу 6 пары обезвоженного спирта поступают в установку для конденсации 10, где эти пары обезвоженного спирта конденсируются (при падении температуры порядка от 5 до 10°С) и передают энергию воде, находящейся в испарительной емкости 12, которая испаряется. После прохождения через установку для конденсации 10 конденсированный обезвоженный спирт поступает по трубопроводу для сбора 16 в емкость для хранения 17 обезвоженного спирта.

На выходе из испарительной емкости 12 полученный водяной пар всасывается термоэжектором 13 из источника пара высокого давления 14, который является механическим источником термоэжектора 13. Пар, образовавшийся в емкости 12, имеет температуру от 84 до 90°С (в частности, примерно 87°С) с соответствующим абсолютным давлением пара, а именно примерно 0,62 бар. Пар из источника высокого давления 14 подается под абсолютным давлением от 12 до 45 бар, при соответствующей минимальной температуре насыщения и может иметь температуру перегрева от 10 до 40°С. Термоэжектор подает таким образом сжатый пар в теплообменник 11. На фиг.1 на выходе из термоэжектора сжатый пар находится под абсолютным давлением от 1 до 1,4 бар (в частности, под абсолютным давлением примерно 1,2 бар), что соответствует температуре насыщенного пара, составляющей примерно 105°С. На фиг.1 bis на выходе из термоэжектора сжатый пар находится под абсолютным давлением от 2,25 до 3 бар, что соответствует температуре насыщенного пара, составляющей от 124 до 133°С (в частности, примерно 128°С). Сжатый пар конденсируется до состояния жидкой воды в теплообменнике 11, теряя примерно от 5 до 10°С, и при этом отдает тепло смеси вода/спирт, содержащейся в испарительной установке 3, обеспечивая испарение.

К тому же конденсат жидкого теплоносителя (вода в жидком состоянии) на выходе из теплообменника 11 повторно направляется к испарительной емкости 12 для частичного повторного испарения. Конечный конденсат жидкого теплоносителя, часть промежуточного конденсата, который не был повторно испарен в испарительной емкости 12 при помощи испарительной установки 10, находится в существенно меньшем количестве по сравнению с системами из уровня техники. В зависимости от производительности термоэжектора повторно выпаренный конденсат составляет от 25 до 35% конденсата, полученного при помощи теплообменника 11. Указанный конечный конденсат выходит по выводному трубопроводу 15, выходящему из испарительной емкости 12, по которому его можно направить к котлу, который является источником пара под высоким давлением 14.

В соответствии с частным способом осуществления, изображенным на фиг.1 ter, линия теплоносителя не полностью изолирована от линии обезвоживания спирта. На самом деле в этом случае теплообменник 11 отсутствует, и сжатый водяной пар, продуцируемый термоэжектором 13, впрыскивают непосредственно в кубовую часть дистилляционной колонны испарительной установки 3, в которой аккумулируется вода, выделенная из смеси вода/спирт путем дистилляции. Подача тепла осуществляется таким образом непосредственно в колонну без посредства теплообменника 11, что позволяет оптимизировать производство энергии. Трубопровод для вывода воды 25 на выходе из нижней части колонны обеспечивает возврат воды в испарительную емкость 12.

Передачу энергии паров обезвоженного спирта в испарительную установку 3 можно также провести в соответствии с другим способом осуществления, называемым механической компрессией (см. фиг.2 и фиг.2 bis).

В соответствии со способом осуществления пары обезвоженного спирта, выходящие из выводного трубопровода 6, проходят в установку механической компрессии 18. Во время этого прохождения давление паров обезвоженного спирта повышается. Компрессия паров спирта позволяет повысить температуру насыщающего пара примерно на 8°С, т.е. перейти от температуры насыщающего пара, составляющей от 89 до 95°С, к температуре повторно сжатого пара, соответствующей температуре насыщающего пара, составляющей от 97 до 103°С. Компрессия паров позволяет таким образом перейти от давления, составляющего примерно от 1,5 до 2 абс. бар, к давлению, составляющему примерно от 2,05 до 2,55 абс. бар. Перед повторной компрессией пары обезвоженного спирта подвергают перегреванию от 10 до 30°С. Эти пары частично охлаждают перед компрессией для соблюдения условий механической устойчивости компрессора. Механический компрессор может быть типа “Roots” или “Soufflante” с несколькими ступенями. Повторно сжатый таким образом пар циркулирует в промежуточном трубопроводе 19, и его можно использовать для испарения (и перегревания) непосредственно части смеси вода/спирт на стадии (i) без обязательного использования промежуточного жидкого теплоносителя просто путем конденсации повторно сжатых паров спирта в устройстве для конденсации 20. Пары обезвоженного спирта конденсируют при температуре от 95 до 102°С при соответствующем давлении равновесия. Как и в случае термокомпрессии конденсированный обезвоженный спирт на выходе из установки для конденсации 20 рекуперируют по трубопроводу для сбора 16 и перемещают к следующему устройству для хранения или для обработки 17.

Поскольку тепла, переданного смеси вода/спирт на уровне установки для конденсации 20, недостаточно для обеспечения полного испарения смеси вода/спирт на стадии (i), дополнительный приток энергии обеспечивают на уровне теплообменника 21 путем конденсации дополнительного пара (при низком давлении) 22, который является главным образом водяным паром, но может также быть любым другим паром. Конденсат, полученный в результате конденсации дополнительного пара, рекуперируют в трубопроводе 23.

По дополнительной линии, о которой идет речь, можно подавать энергию прямо в испарительную установку 3 посредством контакта между теплообменником 21 и испарительной установкой 3, как в случае, например, способа осуществления на фиг.2, или эта подача энергии может быть непрямой, как в случае, например, способа осуществления на фиг.2 bis. На самом деле в этом втором варианте дополнительная линия нагревает дистилляционную колонну 26, в которую элюат десорбции подается по рециркуляционному трубопроводу 24 и которая обеспечивает разделение воды и спирта этого элюата десорбции. Выпаренная смесь вода/спирт, поступающая из дистилляционной колонны 26 с восстановленной концентрацией спирта по сравнению с элюатом десорбции, направляется по трубопроводу 27 в теплообменник 28, где она конденсируется и частично нагревает испарительную установку 3. Конденсат смеси вода/спирт на выходе из обменника 28 направляют в трубопровод 29 для частичного возврата в дистилляционную колонну 26 и частично для возврата в испарительную установку 3. Таким образом в этом варианте осуществления (как и в способах осуществления термокомпрессии, изображенных на фиг.1 bis и фиг.1 ter) рециркуляция энергии, обеспечиваемая изобретением, удваивается за счет материальной рециркуляции элюата десорбции, спиртовую часть которого рекуперируют.

Обезвоженный спирт, полученный способом по изобретению в различных вариантах его осуществления, обычно имеет степень чистоты 99,9 об.%.

Следует принять во внимание, что во время начальной фазы способа, т.е. до начала получения обезвоженного спирта, тепловую энергию которого можно рециркулировать, работают только дополнительные средства, обеспечивающие испарение и перегревание смеси вода/спирт.

Примеры

Был осуществлен пример установки по изобретению в соответствии со способом осуществления по фиг.1bis. Подлежащим обезвоживанию продуктом являлся неочищенный спирт с концентрацией 93 об.%. Установка работала за счет пара под высоким эффективным давлением 22 бара. Этот пример позволяет уменьшить потребление пара до 40 кг на 100 полученных литров чистого спирта, в отличие от 60 кг на 100 литров в случае традиционного способа обезвоживания спирта на молекулярном сите при использовании пара при эффективном низком давлении 2 бара. Потребление электроэнергии установкой составляет 25 кВт.

Другой пример использования по изобретению в соответствии со способом осуществления, изображенным на фиг.2 bis, был также осуществлен. Эта установка потребляет 35 кг пара при эффективном низком давлении 4 бара на 100 полученных литров чистого спирта и 140 кВт электроэнергии.

В обоих примерах средняя производительность составляет примерно 200 м3 обезвоженного спирта в день.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА ЭТИЛОВОГО АБСОЛЮТИРОВАННОГО | 2004 |

|

RU2265473C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ | 2013 |

|

RU2572518C2 |

| СПОСОБ СЖИЖЕНИЯ СУХОГО ПРИРОДНОГО ГАЗА | 2008 |

|

RU2465040C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2782924C1 |

| СПОСОБ И УСТРОЙСТВО ЭНЕРГОСБЕРЕГАЮЩЕГО ОБЕЗВОЖИВАНИЯ И СУШКИ В ВАКУУМЕ | 2005 |

|

RU2295681C2 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2007 |

|

RU2460718C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2326934C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ АЗЕОТРОПНОЙ ДИСТИЛЛЯЦИЕЙ | 2007 |

|

RU2472770C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186096C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРИТЕЛЯ, ИСПОЛЬЗОВАННОГО ПРИ ПОЛУЧЕНИИ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2016 |

|

RU2716433C1 |

Изобретение относится к промышленным способам производства обезвоженного спирта. Сущность изобретения: способ обезвоживания смеси вода/спирт включает в себя стадию (i) испарения и перегревания смеси вода/спирт до температуры, достаточной для поддержания парообразного состояния указанной смеси в течение стадии (ii). Стадия (ii) заключается в адсорбции путем подачи смеси вода/спирт, находящейся в парообразном состоянии, полученной на стадии (i), на молекулярное сито для того, чтобы вызвать адсорбцию воды на указанном молекулярном сите, что позволяет получить пары обезвоженного спирта. Затем следует стадия (iii) конденсации паров обезвоженного спирта, полученных на стадии (ii), позволяющая рекуперировать энергию. При этом испарение и/или перегревание смеси вода/спирт на стадии (i) осуществляют, по меньшей мере, частично за счет энергии, рекуперированной на стадии (iii) конденсации паров обезвоженного спирта. Объектом изобретения также является установка для осуществления указанного способа. Технический результат: оптимизация потребления первичной энергии. 2 н. и 20 з.п. ф-лы, 2 ил.

1. Способ обезвоживания смеси вода/спирт, включающий в себя следующие стадии:

(i) испарение и перегревание смеси вода/спирт до температуры, достаточной для поддержания парообразного состояния указанной смеси в течение стадии (ii);

(ii) адсорбцию путем подачи смеси вода/спирт, находящейся в парообразном состоянии, полученной на стадии (i), на молекулярное сито для того, чтобы вызвать адсорбцию воды на указанном молекулярном сите, что позволяет получить пары обезвоженного спирта;

(iii) конденсацию паров обезвоженного спирта, полученных на стадии (ii), позволяющую рекуперировать энергию,

в котором испарение и/или перегревание смеси вода/спирт на стадии (i) осуществляют, по меньшей мере, частично за счет энергии, рекуперированной на стадии (iii).

2. Способ по п.1, в котором конденсации на стадии (iii) предшествует механическое сжатие паров обезвоженного спирта.

3. Способ по п.1, в котором конденсацию на стадии (iii) сочетают с испарением жидкого теплоносителя.

4. Способ по п.3, в котором жидкий теплоноситель после испарения подвергают сжатию.

5. Способ по п.1, в котором спиртом является этанол.

6. Способ по п.1, в котором смесь вода/спирт содержит, по меньшей мере, 80 об.% спирта, предпочтительно, по меньшей мере, 90 об.% спирта, предпочтительно, по меньшей мере, 92 об.% спирта.

7. Способ по п.1, содержащий одновременно и/или попеременно со стадиями (i)-(iii) следующую дополнительную стадию:

(iv) регенерацию путем пропускания части обезвоженного спирта под давлением, которое ниже атмосферного, через молекулярное сито, насыщенное водой, для десорбции адсорбированной воды,

причем на этой стадии получают выходной поток.

8. Способ по п.7, на стадии (iv) которого проводят перегревание части обезвоженного спирта, которая должна быть пропущена через молекулярное сито, насыщенное водой, для десорбции адсорбированной воды.

9. Способ по п.7, в котором выходной поток, полученный на стадии (iv), комбинируют с подлежащей обработке смесью вода/спирт.

10. Способ по п.1, в котором два, три или более молекулярных сита работают в попеременном режиме.

11. Способ по п.1, требующий потребления водяного пара менее примерно 50 кг на 100 л полученного обезвоженного спирта.

12. Установка для обезвоживания смеси вода/спирт, включающая в себя:

трубопровод для подачи (2) смеси вода/спирт, подлежащей обработке,

испарительную установку (3), обеспечивающую испарение смеси, циркулирующей в указанном трубопроводе,

перегреватель (4′) для перегревания пара, выходящего из испарительной установки (3),

одну или несколько емкостей (5а, 5b, 5с), соединенных с перегревателем (4′) и содержащих молекулярное сито,

устройство для конденсации (10, 20) обезвоженного спирта, установленное за емкостями (5а, 5b, 5с) и обеспечивающее частичную подачу энергии в испарительную установку (3),

трубопровод для сбора обезвоженного спирта (16), находящийся на выходе из устройства для конденсации (10, 20).

13. Установка по п.12, в которой испарительная установка (3) включает в себя дистилляционную колону.

14. Установка по п.12, в которой устройство для конденсации (20) обезвоженного спирта предусмотрено в испарительной установке (3) для прямого испарения смеси вода/спирт.

15. Установка по п.12, содержащая кроме того, теплообменник (21), обеспечивающий частичную подачу энергии в испарительную установку (3).

16. Установка по п.12, содержащая механический компрессор (18) между емкостями (5а, 5b, 5с) и устройством для конденсации (20).

17. Установка по п.12, содержащая контур жидкого теплоносителя, причем указанный контур предусмотрен для обеспечения теплообмена между жидким теплоносителем и, с одной стороны, обезвоженным спиртом в устройстве для конденсации (10), с другой стороны, водой или смесью вода/спирт в испарительной установке (3) при помощи прямого впрыскивания или при помощи теплообменника (11).

18. Установка по п.17, в которой контур жидкого теплоносителя содержит систему термоэжекции (13), в которую подается пар высокого давления (14), предусмотренную для повторного сжатия теплоносителя в парообразном состоянии.

19. Установка по п.12, содержащая дополнительно:

трубопроводы для десорбции, по которым часть обезвоженного спирта перемещается к емкостям,

трубопроводы (7а, 7b, 7с, 7) для отвода выходного потока, выходящего из емкостей (5а, 5b, 5с) после регенерации.

20. Установка по п.19, содержащая дополнительно рециркуляционный трубопровод (24), предназначенный для рециркуляции выходного потока в испарительную установку (3).

21. Установка по п.19, содержащая дополнительно рециркуляционный трубопровод (24), предназначенный для рециркуляции выходного потока в дистилляционную колонну (26), обеспечивающую паром теплообменник (28), предназначенный для подачи энергии в испарительное устройство (3).

22. Установка по п.19, содержащая дополнительно средство нагрева, работающее совместно с десорбционными трубопроводами.

| ВОЛНОВАЯ ГЕРМЕТИЧНАЯ МУФТА | 2019 |

|

RU2719039C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СПИРТОСОДЕРЖАЩИХ СМЕСЕЙ | 1998 |

|

RU2130492C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДНО-СПИРТОВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284208C2 |

| US 4407662 А, 04.10.1983 | |||

| DE 3428663 А1, 06.02.1986 | |||

| Наглядное учебное пособие для демонстрирования образования профиля зубцов на зуборезных станках | 1936 |

|

SU51513A1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ОЧАГА ДЕМИНЕРАЛИЗАЦИИ ЭМАЛИ ЗУБА | 2012 |

|

RU2503067C1 |

Авторы

Даты

2010-09-27—Публикация

2007-10-16—Подача