Настоящее изобретение относится к области нефтепереработки, к способу переработки отработанных нефтепродуктов и установке для его осуществления. В процессе эксплуатации масел в них накапливаются продукты окисления, загрязнения, а так же значительное количество воды. Отработанные нефтепродукты становятся экологически вредными и требуют регенерации или утилизации.

Известен, например, способ переработки отработанных моторных масел, включающий обезвоживание масел и отгонку легких топливных фракции путем однократного испарения под вакуумом, разбавление масла узкой бензиновой фракцией 65-120°C, обработку смеси концентрированной щелочью, выделение топливных фракций и получение узких масляных фракций перегонкой под вакуумом (Патент США №3625881, C10G 27/100, 1971 г.).

Недостатком способа является то, что получаемые компоненты масел имеют низкую термическую стабильность. Кроме того, этот способ не позволяет перерабатывать широкий ассортимент отработанных нефтепродуктов, которые в настоящее время сжигаются, накапливаются в отстойниках, загрязняя окружающую среду.

Наиболее близким является способ, включающий термический крекинг отработанных масел при 380-420°C в крекинг-котле с отделением парообразных продуктов крекинга от тяжелой фракции, конденсацию парообразных продуктов, разделение конденсата на легко- и высококипящую фракции, выделение воды из этих фракций, обработку обезвоженной высококипящей фракции термического крекинга антиоксидантом, в качестве которого используют диметилформамид, с последующей фильтрацией полученного продукта. Причем воду из легкокипящей фракции термического крекинга удаляют отстоем, а из высококипящей фракции термического крекинга - отстоем с последующим центрифугированием. В результате осуществления этого способа из отработанных масел получают компонент дизельного топлива или печного топлива. Способ также предусматривает возможность получения кокса путем дополнительной обработки тяжелой фракции термического крекинга (патент №2161176, C10L 1/04, C10G 9/00, 27.12.2000).

Для осуществления этого способа известна установка, которая включает узел термического крекинга, состоящий из крекинг-котла, дефлегматора, конденсатора, центрифуги, узел фильтрации и узел дистилляции. При необходимости получения кокса из тяжелой фракции термического крекинга установка может включать узел коксования.

Недостатком известного технического решения является сложность аппаратного исполнения, а также большая энергоемкость заявленного процесса, т.к. при нагреве для обезвоживания и отбензинивания используется дополнительный теплоноситель.

Задачей настоящего изобретения является разработка способа переработки отработанных нефтепродуктов с большим содержанием воды при одновременном повышении производительности способа и снижении энергозатрат на обезвоживание и отбензинивание сырья.

Данная задача решается за счет способа переработки отработанных нефтепродуктов, включающего процесс предварительного обезвоживания и отбензинивания сырья, термический крекинг исходного сырья в крекинг-реакторе с отделением парообразных продуктов от тяжелой фракции, конденсацию парообразных продуктов, разделение конденсата на легко- и высококипящую фракции, после чего легкокипящие фракции конденсируют, а из полученной водно-бензиновой смеси путем отстоя отделяют воду, которую в дальнейшем очищают, отличающийся тем, что нагрев исходного сырья для обезвоживания и отбензинивания осуществляют посредством рекуперации тепла, образующегося при конденсации парообразных продуктов термического крекинга.

Техническим результатом является отгон легкокипящих фракций из исходного сырья и из продуктов крекинг процесса за счет выделяющегося при конденсации высококипящих продуктов крекинг процесса тепла, тем самым снижают затраты энергии и выбросы вредных веществ в окружающую среду при переработке отработанных нефтепродуктов.

Предлагаемый способ переработки заключается в следующем.

Исходное сырье из емкости подается через кожухотрубчатый теплообменник, где за счет рекуперации нагревается до температуры 120-150°C. Роль теплового агента здесь играет парогазовая смесь, которая поступает из крекинг-реактора и конденсируется в этом же теплообменнике во встречном потоке. Далее нагретое масло попадает в испарительную колонну, где происходит отделение масла от воды и легкокипящих фракций (бензин), из полученной водно-бензиновой смеси отстоем отделяют воду, которую затем подвергают очистке.

Обезвоженное и отбензиненное сырье подвергают термическому крекингу в крекинг-реакторе, парообразные продукты термического крекинга конденсируются при прохождении через теплообменник (температура на выходе 150-180°C), конденсат - высококипящую фракцию охлаждают при помощи воздушного охладителя и отправляют на стабилизацию. Выделение воды из легкокипящей фракции термического крекинга осуществляют отстоем.

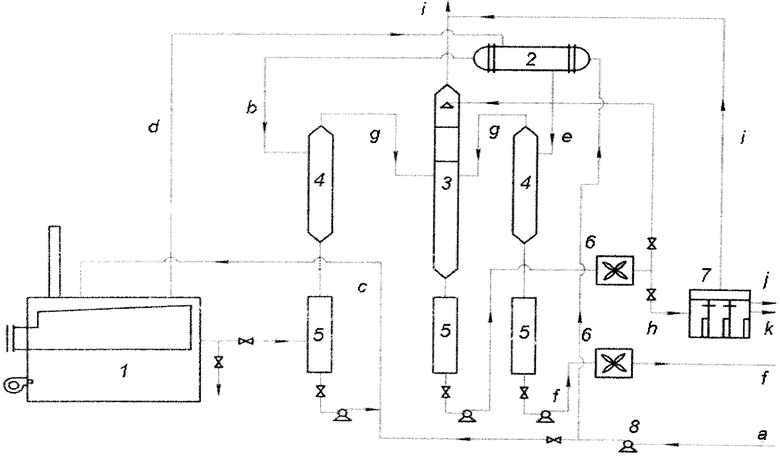

Установка для осуществления способа переработки отработанных нефтепродуктов, представленная на чертеже, включает: реактор крекинга 1; теплообменник-рекуператор (конденсатор) 2; скруббер 3; два испарителя 4; три промежуточные емкости 5; два воздушных теплообменника 6; сепаратор (вода - бензин) 7; насосы 8. Потоки: а - нагретое сырье; b - обезвоженное отработанное масло; с - парогазовая смесь углеводородов после крекинга; d - с конденсированная (частично) смесь углеводородов; е - дизельные фракции (на стабилизацию); f - легкие фракции углеводородов с водяным паром; g - смесь бензина и воды; h - неконденсируемый газ; i - бензин - вода.

Узел обезвоживания и отбензинивания исходного сырья, стоящий из установленного на линии подачи сырья (а) теплообменника (2), соединенного последовательно с испарительной колонной (4), скруббером (3), узел термического крекинга, состоящий из крекинг-котла (1), теплообменника (2), испарителя (4), скруббера (3). Отличие заявляемого технического решения состоит в осуществлении дополнительных стадий: обезвоживание и отбензинивание исходного сырья, за счет рекуперации тепла конденсации парогазовой смеси, выделенной из исходного сырья после крекинга, при прохождении сырья через кожухотрубчатый теплообменник, а также подогрев и разделение в одну стадию на выходе из теплообменника продуктов термического крекинга: высококипяшая фракция - сконденсированная часть, и несконденсированная часть - легкокипящая фракция.

Указанные отличия позволяют перерабатывать отработанные нефтепродукты с большим содержанием воды. Также преимуществом данной технологии является простота аппаратного исполнения, возможность автоматизации данной линии.

Бензиновые фракции после дополнительной очистки используются для сжигания в горелке котла реактора. Заявленная совокупность приемов позволяет создать высокопроизводительные установки переработки отработанных нефтепродуктов автономно от нефтеперерабатывающих заводов. На этих установках можно перерабатывать широкий ассортимент нефтепродуктов, которые в настоящее время сжигаются или накапливаются в отстойниках, загрязняя окружающую среду.

Исходное сырье из емкости подается через кожухотрубчатый теплообменник, где за счет рекуперации нагревается до температуры 120-150°C, попадает в испарительную колонну, где происходит отделение масла от воды и легкокипящих фракций, из полученной водно-бензиновой смеси отстоем отделяют воду, которую затем подвергают очистке.

Обезвоженное и отбензиненное отработанное масло, нагретое до 110°C, поступает в емкость готового сырья для подачи в крекинг-реактор, где подвергается термическому крекингу при температуре 380-420°C. Происходит деструкция молекул высококипящих углеводородов с образованием более легких углеводородов, входящих в состав печного топлива и бензина и их испарение.

Пары углеводородов и газы попадают в теплообменник, где охлаждаются до температуры 150-180°C и конденсируются. Сконденсированная смесь - это высококипящие фракции, представляющие печное топливо. Несконденсированные пары (легкокипящие фракции) поступают в скруббер, где охлаждаются, конденсируются и в дальнейшем используются для сжигания.

Печное топливо откачивается и поступает в отделение стабилизации, где при небольшом количестве стабилизирующего вещества отстаивается в течение некоторого времени.

Последующая очистка печного топлива от шлама осуществляется на центрифуге и на адсорбционном фильтре, где происходит удаление смолистых веществ для осветления продукта, при этом происходит уменьшение зольности. Очищенное печное топливо является основным продуктом.

Отходом данного производства является небольшое количество кокса (0,5-5%) и зависит от количества качества исходного сырья.

Процесс термического крекинга необходимо останавливать для выгрузки кокса из котла. Большое накопление кокса на дне котла будет приводить к ухудшению теплоотдачи через стенки котла. Образующийся кокс выгружается через люк и процесс возобновляется.

При коксовании происходит связывание содержащихся в отработанных нефтепродуктах вредных веществ в нетоксичную форму, пригодных для захоронения.

Есть целый спектр отработанных нефтепродуктов, которые невозможно регенерировать и утилизировать сжиганием из-за большой обводненности и загрязненности (прокатные масла), традиционные способы - отстой, фильтрация и центробежная сепарация будут достаточно затратны.

Данная технология термического крекинга позволит получать из широкого спектра отработанных нефтепродуктов полноценное печное топливо. Технология характеризуется высоким выходом целевого продукта до 80% от количества перерабатываемого сырья. Данная технология малоотходна и экологически безопасна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2161176C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| НЕФТЕШЛАМОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2014 |

|

RU2550843C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2619688C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

| СПОСОБ (ВАРИАНТЫ) УДАЛЕНИЯ СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПЕРЕРАБОТКЕ | 2011 |

|

RU2485166C2 |

| СПОСОБ ЭЛЕКТРОТЕРМОЛИЗА НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479621C1 |

Изобретение относится к способу переработки отработанных нефтепродуктов. Способ включает процесс предварительного обезвоживания и отбензинивания сырья, термический крекинг исходного сырья в крекинг-реакторе с отделением парообразных продуктов от тяжелой фракции, конденсацию парообразных продуктов, разделение конденсата на легко- и высококипящую фракции, после чего легкокипящие фракции конденсируют, а из полученной водно-бензиновой смеси путем отстоя отделяют воду, которую в дальнейшем очищают. При этом нагрев исходного сырья для обезвоживания и отбензинивания осуществляют посредством рекуперации тепла, образующегося при конденсации парообразных продуктов термического крекинга. Способ позволяет перерабатывать отработанные нефтепродукты с большим содержанием воды при одновременном повышении производительности, снижении энергозатрат на обезвоживание и отбензинивание сырья и получать целевой продукт с высоким выходом. 1 ил.

Способ переработки отработанных нефтепродуктов, включающий процесс предварительного обезвоживания и отбензинивания сырья, термический крекинг исходного сырья в крекинг-реакторе с отделением парообразных продуктов от тяжелой фракции, конденсацию парообразных продуктов, разделение конденсата на легко- и высококипящую фракции, после чего легкокипящие фракции конденсируют, а из полученной водно-бензиновой смеси путем отстоя отделяют воду, которую в дальнейшем очищают, отличающийся тем, что нагрев исходного сырья для обезвоживания и отбензинивания осуществляют посредством рекуперации тепла, образующегося при конденсации парообразных продуктов термического крекинга.

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2161176C1 |

Авторы

Даты

2016-01-20—Публикация

2013-02-25—Подача