Настоящее изобретение касается способа производства нанопроводов или нанотрубок путем электроформования расплавов или растворов подходящих материалов подложки, которые содержат соответствующие термоэлектрические материалы, нанопровода и нанотрубок, а также использование этих нанопроводов и нанотрубок для термоэлектрического термостатирования, для генерирования тока, в датчиках или для терморегулирования.

В области термоэлектрического преобразования энергии большое значение имеет поиск новых активных материалов с высоким коэффициентом полезного действия. Свойства термоэлектрических материалов выражают так называемым коэффициентом добротности Z, чаще как безразмерная величина ZT. Данную безразмерную величину доводят до максимума, чтобы получить максимально высокий коэффициент полезного действия.

Со времени открытия Вi2Те3 как материала, особенно благоприятного для использования в охлаждении, максимальное ZT-значение, полученное более 50 лет назад, не изменилось и составляет около 1. Начиная с ZT-значения >2, термоэлектрические системы могли конкурировать с конвенциональной техникой, например для кондиционирования воздуха. Области и сферы использования термоэлектричества напрямую зависят от величины ZT.

В наноструктурированных материалах появляются квантовые эффекты, которые дают возможность разделить рассеивание электронов и фононов, а тем самым сократить теплопроводность при широком получении электрической проводимости. Таким образом, в этой области действительно классическое соотношение, основанное на законе Видеманна-Франца, согласно которому электрическая проводимость прямо пропорционально зависит от теплопроводности, но с ограничением:

В теоретических наблюдениях дискутируют об одномерных структурах, например, из висмута, так называемых нанопроводах, ZT-значение с величиной ZT, равной до 6. При этом речь идет о проводах диаметром от примерно 10 нм.

Экспериментальные работы в этом диапазоне значений затруднительны по своей природе. Известно немного способов производства нанопроводов.

В «Physical Review Letters» (Обзоры по физике), том 88, №21, стр. от 216801-1 до 216801-4 описывается способ производства висмутовых нанопроводов. Для этого вносят расплавленный висмут под высоким давлением в поры соответствующих темплатов из Al2O3 или силикагеля. Толщина висмутовых проводов, которые можно произвести этим способом, ограничена технологически величинами больше 40-50 нм. Далее описывают способ производства нанопроводов с диаметром от 7 нм путем сепарации пара на соответствующих формах из силикагеля. В этом способе длина проводов также ограничена.

В «Thermoelectric Material 2003, Research and Applications» (Термоэлектрический материал. Исследование и применение), страницы 3-14 описывается способ производства нанопроводов диаметром 4-200 нм. Эти провода производят, осаждая в формах из непроводящих электричество материалов, как то Al2O3 или SiO2, такие металлы как висмут, сурьма и цинк. Разделение проводят таким образом, что металлы выпаривают в вакуум-камере, и соответствующие пары металла осаждаются в трубчатых каналах форм.

В «Eur. J. Inorg. Chem., 2003», 3699-3702 описывается способ производства решеток, в которых параллельно расположено некоторое количество висмутовых нанопроводов. Для этого восстанавливают водный раствор BiCl3 порошком цинка. После удаления избыточного порошка цинка остается черный порошок, в котором параллельно друг к другу расположены нанотрубки из висмута.

Обзор известных сегодня способов производства нанопроводов дается в «Adv. Mater. 2003», 15, №5, страницы 353-389. В описанных способах осаждают металлы из паровой фазы в формы соответствующих размеров из пористого материала, вносят растворы или расплавы соответствующих соединений при необходимости под большим давлением в указанные формы, или саморазмещение наночастиц в нанопроводах или нанотрубках.

В «Angew. Chem. 2004», 116, 1356-1367 описывается способ производства нанотрубок путем смачивания темплатов соответствующей формы растворами или материалами, из которых состоят нанотрубки.

Недостатком указанных способов является то, что для выравнивания нанопроводов должна оставаться формообразующая матрица. Поэтому невозможно получить известными способами свободные нанопровода экспериментально полезной длины. Наличие формообразующей матрицы оказывает отрицательное влияние на теплопроводность. Абсолютная достижимая длина нанопроводов короткая, например до 100 мкм. В дальнейшем осаждение материала из газовой фазы в очень узкие каналы может привести к закупорке каналов, образованные таким образом нанопровода будут непроходимы. Затруднено контактирование коротких и уложенных в матрицу проводов в целях испытания и использования. Кроме того, сложно проконтролировать количество действительно проконтактировавших проводов, и тем самым желаемых результатов измерения.

Полимерные волокна диаметром в нанометровом диапазоне можно производить путем электроформования.

В «Adv. Mater. 2004, 16», №14, страницы 1151-1169 описывается способ производства нановолокон путем электроформования большого количества соответствующих материалов, как например, различные полимеры и сополимеры, Al2O3, CuO, NiO, TiO2-SiO2, V2O5, ZnO, Co3O4, Nb2O5, МоО3 и MgTiO3. Для этого металлизируют напылением расплав или раствор соответствующих материалов через мелкую электрически заряженную форсунку, например острие шприца, в направлении противоположно заряженной или заземленной пластины. В результате электростатического притяжения заряженных расплавов или растворов струя ускоряется настолько сильно, что сужается до диаметра нанодиапазона. К тому моменту, как материал попадает к противоположному полюсу, полученный растворитель испаряется или расплав охлаждается настолько, что снова затвердевает. Таким образом, можно получить теоретически бесконечную нить диаметром в нанодиапазоне.

В DE 10116232 А1 описывается процесс производства полого волокна с внутренним покрытием, внутренний диаметр полости или соответственно полого волокна составляет от 100 до 500 нм. Длина волокна, производимого таким способом, составляет от 50 мкм до нескольких мм или см. При использовании метода электроформования из раствора или расплава первого материала, выбранного из способных к расщеплению неорганических или органических материалов, в особенности полимеров, в смеси со вторым материалом, выбранным из каталитически активных материалов групп Ia, Ib, IIa, IIb, IIIa, IIIb, IVa, IVb; Vb, VIb, VIIb и/или VIIIb Периодической таблицы, производят волокно диаметром в нанометровом диапазоне. Это волокно покрывают третьим не способным к расщеплению материалом. После устранения первого способного к расщеплению материала соответствующим способом получают полое волокно из третьего не способного к расщеплению материала, внутренняя поверхность которого покрыта вторым, каталитически активным материалом.

Задачей данного изобретения является предоставить способ, с помощью которого можно произвести нанопровода и нанотрубки, которые содержали бы, по меньшей мере, один термоэлектрически активный материал достаточной длины, так чтобы можно было устранить указанные выше недостатки относительно неудобства в использовании и контактировании. Другой задачей данного изобретения является представить простой и недорогой способ, с помощью которого можно произвести нанопровода и нанотрубки, которые содержали бы, по меньшей мере, один термоэлектрически активный материал, в достаточном количестве и постоянного качества.

Задачу решают с помощью способа производства нанопроводов путем обработки волокна, содержащего, по меньшей мере, один материал подложки и, по меньшей мере, один термоэлектрически активный материал или соединение-предшественник одного термоэлектрически активного материала, включая:

(A) подготовку расплава или раствора, содержащего, по меньшей мере, один материал подложки или подходящее соединение-предшественник материала подложки и, по крайней мере, один термолектрически активный материал или соединение-предшественник термоэлектрически активного материала,

(B) электроформование расплава или раствора из этапа (А), причем получают волокно, содержащее, по меньшей мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала,

(C) при необходимости, покрытие полученного волокна электрическим изолятором, причем получают электрически изолированное волокно,

(D) при необходимости, преобразование соединения-предшественника термоэлектрически активного материала в активную форму,

(Е) при необходимости, удаление материала подложки, причем этапы (С)-(Е) можно проводить в любой последовательности.

Задачу решают также с помощью способа производства нанотрубок путем обработки волокна, содержащего, по меньшей мере, один материал подложки и, по меньшей мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала, включая:

(F) подготовку расплава или раствора, содержащего, по меньшей мере, один материал подложки или подходящего соединения-предшественника материала подложки,

(G) электроформование расплава или раствора из этапа (F), причем получают, по меньшей мере, одно волокно из одного материала подложки,

(Н) покрытие волокна, получаемого на этапе (G), по меньшей мере, одним термоэлектрически активным материалом или соединением-предшественником термоэлектрически активного материала, причем получают, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала,

(I) при необходимости, покрытие полученного волокна электрическим изолятором, причем получают электрически изолированное волокно,

(J) при необходимости, преобразование соединения-предшественника термоэлектрически активного материала в активную форму,

(К) при необходимости, удаление материала подложки, причем этапы (I)-(К) можно проводить в любой последовательности.

И способ производства нанопроводов, и способ производства нанотрубок включают в себя обработку волокна, содержащего, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала.

Далее подробнее описываются отдельные этапы.

Этап (А).

Этап (А) способа производства нанопроводов данного изобретения включает подготовку расплава или раствора, содержащих, по крайней мере, один материал подложки или подходящие соединения-предшественники материала подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала.

В одной из предпочтительных форм выполнения материалом подложки является полимер или материал, получаемый с помощью золь-гель-способа. В одной из особенно предпочтительных форм выполнения материалом подложки является полимер. Если материал подложки получают с помощью золь-гель-способа, то на этапе (А) используют раствор соответствующего соединения предшественника.

В качестве подходящих полимеров в производстве нановолокна в данном изобретении можно использовать все известные гомополимеры и сополимеры, состоящие из, по крайней мере, двух различных мономеров, которые можно сформовать способом электроформования.

При этом предпочтение отдают полимерам, выбранным из группы, состоящей из сложных эфиров, полиамидов, полиимидов, простых эфиров, полиолефинов, поликарбонатов, полиуретанов, натуральных полимеров, полилактидов, полигликозидов, поли-α-метилстирола, полиметакрилатов, полиакрилнитрилов, латекса, полиалкиленоксидов из этиленоксида и/или пропиленоксидов и их смесей. Особенное предпочтение среди полимеров отдают полиактиду или полиамиду.

Полимер, используемый в данном изобретении, можно получить способом, известным специалистам, он также представлен на рынке.

Если на этапе (А) производства нановолокна в соответствии с данным изобретением используют раствор указанных выше полимеров, то этот раствор может содержать любые растворители или смеси растворителей, испаряющиеся предпочтительно при температуре ниже 160°С, особенно предпочтительно ниже 110°С при нормальном атмосферном давлении, в которых, по крайней мере, частично растворяются термоэлектрически активные материалы или их соединения-предшественники.

В общем, используют растворитель из группы хлорированных растворителей, например дихлорметан или хлороформ, ацетон, простые эфиры, например диэтиловый простой эфир, метил-трет-бутиловый-простой эфир, углеводороды с менее чем 10 атомами углерода, например n-пентан, n-гексан, циклогексан, гептан, октан, диметилсульфоксид (DMSO), N-метилпирролидинон (NMP), диметилформамид (DMF), муравьиная кислота, вода, жидкий диоксид серы, жидкий аммиак и их смеси. В качестве растворителя предпочтительно использовать один из группы, в состав которой входят дихлорметан, ацетон, муравьиная кислота и их смеси.

Материал подложки в данном изобретении можно получить и золь-гель-способом. Для этого на этапе (А) используют раствор подходящих соединений-предшественников материала подложки.

В золь-гель-способе производство или соответственно отделение материалов начинается с жидкого золь-состояния, которое в результате золь-гель-преобразования переходит в твердое гель-состояние. В качестве солей представлены дисперсии твердых частиц в диапазоне между 1 нм и 100 нм, которые находятся в воде или органическом растворителе в мелкодисперсном состоянии. Золь-гель-способы, в общем, начинаются с зольных систем на основе металлоорганических полимеров. Переход от жидкого золя к керамическому материалу происходит при необходимости через гелевое состояние. Во время золь-гель-трансформации происходит 3-мерное образование сетчатой структуры наночастиц в растворителе, вследствие чего гель получает свойства твердого тела. Превращение геля в керамический материал происходит в результате контролируемой обработки на воздухе. Эту обработку в данном способе проводят во время формования волокна. Подходящие золь-гель-системы называются, например, в «Золь-гель-способ, Г.К.Шмидт, Химия в наше время, 35, 2001, №3, стр.176-184».

На этапе (А) способа производства нановолокна в соответствии с данным изобретением смешивают указанный выше материал подложки с термоэлекрически активным материалом или соединением предшественником термоэлектрически активного материала.

В одной из предпочтительных форм выполнения термоэлектрически активный материал, содержит, по крайней мере, одно соединение, содержащее, по крайней мере, один элемент из группы, состоящей из теллура, сурьмы, кремния, бора и германия, и/или термоэлектрически активный материал из группы, состоящей из оксидов, скуттерудитов, клатратов и висмута.

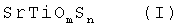

Примерами подходящих оксидов являются оксиды кобальта со слоистой решеткой как NaCo2O4 или Bi2-xPbxSr2Co2Oy с х= от 0 до 0,6 и у=8+σ, из „Chemistry, Physics and Material Science of Thermoelectric Materials Beyond Bismuth Tellurides” (Химия, физика и материаловедение термоэлектрических материалов помимо висмутовых теллуридов), Kluwer Academic/публикации пленума, Нью-Йорк 2003, страницы 71-87. Кроме того, подходят нитевидные кристаллы на основе Cu-Со-О или Bi-Sr-Со-О. В добавление к этому в качестве термоэлектрически активных материалов на основе оксидов особенно подходят смеси оксидов общей формулы (I)

с

- 0≤n≤0,2 и

- 2≤m≤2,99, в особенности 2≤m≤2,5.

Подходящие оксиды известны из «R.Funahashi et al., Jpn. J.Appl. Phys.» том 39 (2000), например Ca2Co2O5, NaCo2O4 или Ca2Co4O9.

Примерами подходящих теллуридов являются теллуриды на основе теллуридов висмута и свинца, например Bi2Te3 или PbTe. Термоэлектрически активные материалы на основе теллуридов висмута или свинца можно дополнительно легировать. Для легирования подходят элементы из 3-й или 5-й главной группы Периодической системы элементов в количествах, известных специалисту. Процесс легирования названных соединений известен специалисту.

Примером подходящего антимонида является Zn4Sb3. Предпочтительно антимониды используют в среднем температурном диапазоне, т.е. при температурах от 100 до 400°С.

Примерами подходящих силицидов являются FeSi2 и их модификации. На основании своей особенной стабильности силициды предпочтительно используют в космонавтике.

Примерами подходящих боридов являются В4С и СаВ6 или SrB6, а также их модификации. Подходящие бориды можно легировать соответствующими элементами. Для легирования подходят элементы, выбранные из 3-й или соответственно 5-й главной группы Периодической системы элементов в количествах, известных специалисту.

Бориды характеризуются малой плотностью. Поэтому их предпочтительно используют там, где необходима малая плотность термоэлектрически активных материалов.

Примером подходящего германида являются расплавы кремния/германия. Эти расплавы особенно предпочтительно используют в области высоких температур, т.е. температур выше 500°С.

Примеры подходящих скуттерудитов раскрыты в «Chemistry, Physics and Material Science of Thermoelectric Materials» (Химия, физика и материаловедение термоэлектрических материалов), Kluwer Academic/публикации пленума, Нью-Йорк, страницы 121-146, например, CoSb3, FeO, 5NiO, 5Sb3.

Примеры подходящих клатратов раскрыты в «Chemistry, Physics and Material Science of Thermoelectric Materials» (Химия, физика и материаловедение термоэлектрических материалов), Kluwer Academic/ публикации пленума, Нью-Йорк, страницы 107-121, например, тип I: X2E46, например Sr8Ga16Ge30, или тип II: X8Y16E136, например Cs8Na16Si136, Cs8Na16Ge136.

В предпочтительной форме выполнения присутствует термоэлектрически активный материал, выбранный из группы висмут, Bi2Te3, PbTe и их смеси.

Термоэлектрически активные материалы, используемые в данном изобретении, производят известными специалисту способами и они коммерчески доступны.

На этапе (А) способа данного изобретения в расплавы или раствор термоэлектрически активные материалы можно вносить как таковые или в форме подходящих соединений-предшественников. В качестве соединений-предшественников рассматриваются все соединения, комплексы или смеси, которые можно преобразовать с помощью химических и/или физических методов в термоэлектрически активные материалы.

В предпочтительной форме выполнения соединением-предшественником термоэлектрически активных материалов является соль или комплекс термоэлектрически активных материалов.

На этапе (А) можно подготовить, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала, по крайней мере, с одним материалом подложки или соответствующим соединением-предшественником материала подложки в растворе или в виде расплава.

Для получения раствора, по крайней мере, из одного термоэлектрически активного материала или соединения-предшественника термоэлектрически активного материала и, по крайней мере, одного материала подложки или соответствующего соединения-предшественника материала подложки, предпочтительно, по крайней мере, из одного полимера, можно использовать все известные специалисту способы. Можно смешивать раствор, по крайней мере, одного материала подложки с раствором термоэлектрически активного материала или соединения-предшественника, причем можно использовать один или разные растворители, выбранные из уже называвшейся ранее группы растворителей или смесей. Смешивание можно проводить при перемешивании, под воздействием ультразвука или нагрева. Подходящие реакторы известны специалисту. Концентрация, по крайней мере, одного полимера в растворе составляет, в общем, по меньшей мере, 0,1 мас.%, предпочтительно 1-30 мас.%, особенно предпочтительно 2-20 мас.%. Соотношение массы термоэлектрически активного вещества или соединения предшественника термоэлектрически активного вещества к массе полимера составляет, в общем, до 10:1, предпочтительно от 1:1 до 3:1.

Если на этапе (А) используют расплавы, их можно получить всеми известными специалисту способами. Например, с помощью нагревания до температуры выше температуры плавления или соответственно температуры стеклования полимера или полимерной смеси, предпочтительно, по крайней мере, на 10°С, особенно предпочтительно, по меньшей мере, на 30°С, наиболее предпочтительно, по крайней мере, на 50°С выше температуры плавления. Раплавление в предпочтительной форме выполнения проводят при пониженном давлении или в атмосфере защитного газа, предпочтительно в атмосфере, содержащей азот и/или инертный газ, например, аргон.

Если в качестве материала подложки на этапе (А) способа данного изобретения используют полимер, то термоэлектрически активное вещество или соединение-предшественник термоэлектрически активного вещества может быть ковалентно присоединено к полимерной цепи. Полимеры, которые обнаруживают ковалентно связанные термоэлектрически активные вещества или их соединения-предшественника, можно получить в результате полимеризации мономеров, с которыми вещества уже связаны ковалентно. Преимуществом этого метода является то, что термоэлектрически активное вещество или его соединение-предшественник особенно равномерно распределено по полимеру, а тем самым по волокну. Подходящие способы описаны, например, в J. Am. Chem. Soc. 1992, 114, 7295-7296, Chem. Mater. 1992, 4, 24-27 и Chem. Mater. 1992, 4, 894-899.

Этап (В).

Этап (В) способа производства нанопроводов данного изобретения включает электроформование расплава или раствора из этапа (А), причем получают волокно, содержащее, по крайней мере, один материал подложки, предпочтительно, по меньшей мере, один полимер, и, по крайней мере, один термоэлектрически активный материал или одно соединение-предшественник термоэлектрически активного материала.

Процесс электроформования известен специалисту, например, из Adv. Mater. 2004, 16, №14, страницы 1151-1169. Для этого, в общем, раствор или расплав, полученный на этапе (А) способа данного изобретения, перекачивают через тонкую форсунку с электрическим зарядом, так что в результате получается тонкий луч из раствора или соответственно расплава. Вместо форсунки можно использовать и другие, известные специалисту, геометрические формы. Аппаратура, используемая для формования, кроме форсунки, включает коллектор, с противоположным зарядом или заземленный, в зависимости от форсунки, так что луч, сжимаемый через форсунку, притягивается коллектором. В общем, напряжение составляет от 5 кВ до 100 кВ, предпочтительно от 10 кВ до 50 кВ. Подходящее расстояние между форсункой и коллектором известно специалисту. Через возникающее в результате электрическое поле разгоняют частицы, находящиеся в луче из раствора или расплава, так что луч уменьшается в диаметре, в результате этого ускорения, настолько сильно, что его диаметр находится в нанометровом диапазоне. Коллектор, в общем, сконструирован таким образом, что нанопровод, отвердевший в результате выпаривания растворителя или охлаждения до температуры ниже температуры плавления, можно намотать или принять соответствующим способом.

Если на этапе (А) используют расплав полимера, то температура этого расплава составляет перед выходом из фильеры, минимум на 10°С, предпочтительно, минимум на 30°С, особенно предпочтительно, минимум на 50°С выше температуры плавления или соответственно TG используемого гомо- или сополимера.

В результате электроформования получают волокно, содержащее, по крайней мере, один материал подложки, предпочтительно, по крайней мере, один полимер, и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала.

За электроформованием могут следовать этапы промывки или очистки соответственно. В общем, в очистке полученного волокна нет необходимости.

В результате электроформования полученного на этапе (А) раствора или расплава, содержащего, по крайней мере, один материал подложки или подходящее соединение-предшественник и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала, на этапе (В) способа данного изобретения получают волокно, содержащее, по крайней мере, один материал подложки, предпочтительно полимер и, по крайней мере, термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала.

Длина волокна, полученного на этапе (В), принципиально не ограничена. Беспрерывный процесс дает возможность получать волокно любой длины.

В предпочтительной форме выполнения получаемое нановолокно наматывается на барабан. Если барабан по всей ширине покрыт, по крайней мере, один раз нановолокном полностью, процесс формования может быть прерван, и нановолокно может быть рассечено вертикально относительно волокна и вдоль барабана, так что получается параллельное расположение множества нановолокон, длина которых соответствует окружности барабана.

В другой предпочтительной форме выполнения вместо барабана можно использовать металлическую раму, на которую наматывают полученные волокна. В этой форме выполнения автоматически получается параллельное расположение волокон. Такой способ действия описывается, например, в «R.Dersch et al., J. Polim. Sci. Part A: Pol. Chem.», том 41, 545-553, 2003.

Толщина отдельного волокна, полученного на этапе (В), составляет менее 200 нм, чаще менее 50 нм, чаще всего менее 20 нм.

Этап (С).

Необязательный этап (С) способа производства нанопроводов данного изобретения включает покрытие волокон, полученных на этапе (В), электрическим изолятором, причем получают электрически изолированное волокно.

Для покрытия нановолокна, содержащего, по крайней мере, один материал подложки, предпочтительно полимер, и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала, можно использовать любые, известные специалисту способы.

Например, осаждение из газовой фазы, ионное распыление, нанесение покрытия центрифугированием, нанесение покрытия окунанием, обрызгивание или отделение плазмы. Предпочтительно наносить непроводящий материал с помощью пропитки или обрызгивания нановолокна из этапа (В) раствором или соответственно в растворе электрически непроводящего материала и при последующем удалении растворителя, например, с помощью нагрева, при необходимости, при пониженном давлении. В качестве растворителя подходят любые растворители, в которых хорошо растворяется электрически непроводящий материал, но в котором плохо растворяется, по крайней мере, один материал подложки, подготовленный на этапе (А).

На этапе (С) способа данного изобретения можно использовать все электрические изоляторы, известные специалисту.

В одной из предпочтительных форм выполнения электрический изолятор выбирают из ароматических и алифатических гомо- и сополимеров и их смесей.

Если в качестве электрического изолятора используют гомо- или сополимер, то этот материал можно наносить на нановолокно из этапа (В) также таким образом, чтобы соответствующие мономеры полимеризировались в присутствии волокон, так чтобы на волокне отделился полимер или сополимер, образовавшийся в правильном месте.

Особенным предпочтением пользуются полимеры или сополимеры из группы, которая включает в себя поли(р-ксилилен), полиакриламид, полиимиды, полимеры сложных эфиров, полиолефины, поликарбонаты, полиамиды, простые полиэфиры, полифенилы, полисиланы, полисилоксаны, полибензимидазолы, полибензитазолы, полиоксазолы, полисульфиды, полиэфирамиды, полиариленвинилены, полилактиды, полиэфиркетоны, полиуретаны, полисульфоны, ормоцеры, полиакрилаты, силиконы, полностью ароматические сополиэфиры, поли-N-винилпирролидон, полигидроксиэтилметакрилат, полиметилметакрилат, полиэтилентерефталат, полибутиелентерефталат, полиметакрилнитрил, полиакрилнитрил, поливинилацетат, ниопрен, буна N, полибутадиен, политетрафторэтен, модифицированная или немодифицированная целлюлоза, альгинаты или коллаген, их гомо- или сополимеризаты и их смеси.

Указанные полимеры могут быть получены способами, известными специалисту, или коммерчески доступны.

Особенно предпочтителен электрический изолятор поли(р-ксилилен) или политетрафторэтен.

Электрический изолятор наносят на волокно предпочтительно осаждением из газовой фазы.

В рамках данного изобретения покрытие обозначает, что волокна, полученные на этапе (В), заключены, по крайней мере, на 70%, предпочтительно, по меньшей мере, до 80%, особенно предпочтительно, по крайней мере, до 90% в электрический изолятор.

Если необязательный этап (С) способа данного изобретения не проводится, то в результате способа данного изобретения получают нанопровод, электрически неизолированный с внешней стороны.

Этап (D).

Необязательный этап (D) способа данного изобретения включает в себя преобразование соединения предшественника термоэлектрически активного материала в активную форму.

Этап (D) способа данного изобретения необходимо проводить в том случае, если на этапе (А) используют соединение-предшественник термоэлектрически активного материала в смеси, по крайней мере, с одним полимером.

Преобразование соединения-предшественника в термоэлектрически активную форму можно проводить всеми известными специалисту способами.

Если в комплексе термоэлектрически активный материал находится в степени окисления 0, то его можно преобразовать любым известным специалисту способом в свободный, некомплексированный термоэлектрически активный материал. Примером может служить превращение этих комплексов другими металлами или катионами металла, образующими с комплексными лигандами термоэлектрически активного материала стабильный комплекс в качестве соответствующего комплекса термоэлектрически активного материала.

Если в качестве соединений-предшественников термоэлектрически активного материала используют соли или комплексы, в которых термоэлектрически активный материал находится в более высокой степени окисления, то соединения-предшественники можно преобразовать в термоэлектрически активный материал с помощью восстановления. Восстановление может проводиться электрохимическим или жидкостно-химическим путем. Подходящими восстановителями являются гидриды, неблагородные металлы как цинк и водород, причем восстановление соединений предшественников термоэлектрически активных соединений с газообразным водородом является способом, предпочтительным в способе данного изобретения.

В одной из наиболее предпочтительных форм выполнения способа производства нанопроводов данного изобретения на этапе (А) в качестве соединения-предшественника термоэлектрически активного соединения используют соль висмута, особенно предпочтительно трихлорид висмута. Данные соединения висмута можно преобразовать путем восстановления с водородом в термоэлектрически активный материал висмут.

Восстановление, в общем, проводят способом, известным специалисту, предпочтительно в чистом водороде при температуре минимум 250°С, и за время, составляющее минимум 20 мин.

Этап (Е).

Необязательный этап (Е) включает удаление материала подложки, предпочтительно полимера, который использовали на этапе (А).

Способы, подходящие для удаления материала подложки, предпочтительно полимера, известны специалисту. Называют, например, термические, химические, лучевые, биологические, фотохимические способы, а также способы с помощью плазмы, ультразвука, гидролиза или экстракции с помощью растворителя. Предпочтительными являются экстракция растворителями или термическое разложение. Разложение проходит в зависимости от материала при условиях 10-500°С и 0,001 мбар -1 бар. Удаление можно проводить полностью или частично, по крайней мере, на 70%, предпочтительно, по крайней мере, на 80%, особенно предпочтительно, по крайней мере, на 90%.

В результате удаления материала подложки получают нанопровод, состоящий исключительно или частично (насколько, указано выше) из термоэлектрически активного материала.

Согласно данному изобретению можно и не удалять материал подложки, добавленный на этапе (А), так что получается нанопровод, который наряду, по крайней мере, с одним термоэлектрически активным материалом, содержит, по крайней мере, один материал подложки, предпочтительно, по крайней мере, один полимер.

Этапы (С), (D) и (Е) являются необязательными, т.е. из этих трех этапов можно не проводить один, два или все три.

Кроме того, последовательность этапов (С), (D) и (Е) может быть любой. Это значит, что, например, после этапа (В) можно проводить этап (С), (D) и/или (Е).

Различная последовательность этапов (С), (D) и (Е) может быть основана на том, что различные материалы подложки и/или термоэлектрически активные материалы требуют различной последовательности названных этапов технологического процесса. Например, может быть целесообразным проводить удаление материала подложки согласно этапу (Е) перед покрытием электрическим изолятором (этап (С)) волокна, полученного на этапе (В). Кроме того, можно проводить преобразование соединения-предшественника термоэлектрически активного материала (этап (D)) после удаления материала подложки (этап (Е)).

В предпочтительной форме выполнения этапы способа производства нанопроводов данного изобретения проводят в последовательности (А), (В), (С), (D), (Е).

Данное изобретение касается также способа производства нанотрубок с помощью обработки волокна, содержащего, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник трмоэлектрически активного материала, включающего:

(F) подготовку расплава или раствора, содержащего, по крайней мере, один материал подложки или соответствующее соединение-предшественник материала подложки,

(G) электроформование расплава или раствора этапа (F), причем волокно получают, по крайней мере, из одного материала подложки,

(Н) покрытие волокна, полученного на этапе (G), по крайней мере, одним термоэлектрически активным материалом или предшественником термоэлектрически активного материала, причем получают волокно, содержащее, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала,

(I) при необходимости, покрытие полученного волокна электрическим изолятором, причем получают электрически изолированное волокно,

(J) при необходимости, преобразование соединения предшественника термоэлектрически активного материала в активную форму,

(K) при необходимости, удаление материала подложки, причем этапы (I)-(K) можно проводить в любой последовательности.

Этапы (F)-(K) способа производства нанотрубок данного изобретения подробнее описаны далее.

Этап (F).

Этап (F) способа производства нанотрубок данного изобретения включает в себя подготовку расплава или раствора, содержащих, по крайней мере, один материал подложки или соответствующее соединение-предшественник материала подложки.

В предпочтительной форме выполнения материалом подложки является полимер или материал, полученный с помощью золь-гель-способа. В особенно предпочтительной форме выполнения материалом подложки является полимер. Если материл подложки получают с помощью золь-гель-способа, то на этапе (F) используют раствор соответствующего соединения-предшественника.

На этапе (F) способа производства нанотрубок данного изобретения можно использовать одинаковые материалы подложки, предпочтительно полимеры, и растворители, как и на этапе (А) способа производства нанопроводов данного изобретения. Особенно предпочтительны гомо- и сополимеры. Наиболее же предпочтителен полимер, как то полилактид или полиамид.

Раствор или расплав, содержащие, по крайней мере, один материал подложки или соответствующие соединения-предшественника материала подложки, можно получить любыми способами, известными специалисту.

Для получения как раствора, так и расплава, содержащих, по меньшей мере, один материал подложки, действительно сказанное относительно этапа (А) проспособа производства нанопроводов данного изобретения. Если используют полимер, то концентрация, по крайней мере, одного полимера в растворе составляет, в общем, по крайней мере, 0,1 мас.%, предпочтительно 1-30 мас.%, особенно предпочтительно 2-20 мас.%.

Этап (G).

Этап (G) способа производства нанотрубок данного изобретения включает электроформование расплава или раствора из этапа (F), причем волокно состоит, по крайней мере, из одного материала подложки.

Процесс электроформования известен специалисту, например, из «Adv. Mate.» 2004, 16, №14, стр.1151-1169.

Относительно электроформования имеет силу то, что уже было сказано относительно этапа (В) способа производства нанопроводов данного изобретения, с тем различием, что на этапе (G) формуется волокно, содержащее, по крайней мере, один материал подложки.

За электроформованием на этапе (G) могут следовать, при необходимости, этапы промывки и очистки. В общем, в очистке полученного волокна нет необходимости.

Длина волокна, полученного на этапе (G), принципиально не ограничена. С помощью непрерывного метода можно получить волокно любой длины.

В одной из предпочтительных форм выполнения полученное нановолокно накручивают на барабан. Если общая ширина барабана, по крайней мере, однократно покрывается нановолокном, процесс формования может быть прерван, и нановолокно может быть разделено вертикально относительно волокна и вдоль барабана, так что получается параллельное расположение множества нановолокон, длина которых соответствует окружности барабана.

В другой предпочтительной форме выполнения вместо барабана можно использовать также металлические рамы, на которые наматывают произведенное волокно. В этом способе производства параллельное расположение волокон происходит автоматически. Такой способ действия описан, например, в R.Dersch et al., J. Polim. Sci. Part A: Pol. Chem., том 41, 545-553, 2003.

Толщина отдельного волокна, полученного на этапе (G), составляет менее 200 нм, предпочтительно менее 50 нм, особенно предпочтительно менее 20 нм.

Этап (Н).

Этап (Н) способа производства нанотрубок данного изобретения включает покрытие волокна, полученного на этапе (G), по крайней мере, одним термоэлектрически активным материалом или предшественником термоэлектрически активного материала, причем получают волокно, содержащее, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала.

Покрытие волокна, полученного на этапе (G), по крайней мере, одним термоэлектрически активным материалом или предшественником термоэлектрически активного материала, можно проводить любым известным специалисту способом.

Покрытие волокна, полученного на этапе (G), можно производить, например, с помощью осаждения из газовой фазы, распыления, нанесения покрытия центрифугированием, нанесения покрытия окунанием, опрыскивания или отделения плазмы. Предпочтение отдают покрытию с помощью осаждения из газовой фазы.

Относительно подходящих термоэлектрически активных материалов или соединений-предшественников термоэлектрически активных материалов имеет силу то же, что было сказано для этапа (А) способа производства нанопроводов данного изобретения.

В способе производства нанотрубок в качестве термоэлектрически активного материала с особым предпочтением используют висмут.

В рамках данного изобретения покрытие обозначает, что волокно, полученное на этапе (Н), заключают, по крайней мере, на 50%, предпочтительно, по крайней мере, на 80%, особенно предпочтительно, по крайней мере, на 90%, по крайней мере, в один термоэлектрически активный материал или соединение предшественника термоэлектрически активного материала.

Этап (Н) способа производства нанотрубок в общем может включать также этапы промывки и очистки покрытого волокна. В одной из предпочтительных форм выполнения промывку и очистку не проводят.

Толщина слоя, наносимого на волокно на этапе (Н), состоящего, по крайней мере, из одного термоэлектрически активного материала или соединения предшественника, в общем, составляет от 1 нм до 100 нм, предпочтительно от 5 нм до 30 нм.

На этапе (Н) способа производства нанотрубок данного изобретения получают волокно, содержащее, по крайней мере, один материал подложки, покрытый одним слоем термоэлектрически активного материала или соединения предшественника термоэлектрически активного материала.

Этап (I).

Необязательный этап (I) способа производства нанотрубок данного изобретения включает покрытие полученного волокна электрическим изолятором, причем в результате получают электрически изолированное волокно.

Относительно покрытия электрическим изолятором имеет силу то, что было сказано касательно этапа (С) процесса производства нанопроводов данного изобретения.

Для покрытия нановолокна, полученного на этапе (Н), содержащего, по крайней мере, один материал подложки, предпочтительно, по крайней мере, один полимер, и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала, причем термоэлектрически активный материал или соединение-предшественник покрывает в качестве внешнего слоя нановолокно, по крайней мере, из одного полимера, можно использовать любые, известные специалисту способы.

Предпочтительно наносить электрический изолятор на волокно с помощью осаждения из газовой фазы.

Особенно предпочтительно использовать поли(р-ксилилен) или политетрафторэтилен в качестве электрического изолятора.

Если необязательный этап (I) не проводят, в результате получают нанотрубку, электрически неизолированную с внешней стороны.

Этап (J).

Необязательный этап (J) способа производства нанотрубок включает преобразование соединения-предшественника термоэлектрически активного материала в активную форму.

Относительно преобразования соединения-предшественника термоэлектрически активного материала в термоэлектрически активный материал имеет силу уже сказанное для этапа (D) процесса производства нанопроводов данного изобретения.

Необязательный этап (J) необходимо проводить только в том случае, если на этапе (Н) на волокно из этапа (G) нанесли соединение-предшественник термоэлектрически активного соединения. Если на этапе (Н) на волокно нанесли термоэлектрически активный материал, этап (J) можно опустить.

Если на этапе (Н) на волокно нанесли соль термоэлектрически активного материала, в той форме производства этап (J) проводят.

Этап (K).

Необязательный этап (K) способа производства нанотрубок данного изобретения включает удаление материала подложки, предпочтительно полимера. Если этап (K) не проводят, то в результате способа, соответствующего данному изобретению, получают нанотрубки, заполненные материалом подложки.

Относительно удаления материала подложки на этапе (K) способа производства нанотрубок данного изобретения имеет силу то, что уже было сказано для этапа (Е) процесса производства нанопроводов данного изобретения.

В общем, материал подложки, предпочтительно, удаляется на этапе (K) минимум на 30%, предпочтительно, по крайней мере, на 50%, особенно предпочтительно, по крайней мере, на 70%.

В одной из предпочтительных форм выполнения материал подложки удаляют с помощью экстракции растворителем. В общем, для этого можно использовать любые растворители и смеси растворителей, хорошо растворяющие материал подложки, используемый на этапе (F), но которые плохо растворяют электрический изолятор, который наносят соответственно на этапе (I).

Нанотрубка имеет диаметр менее 200 нм, предпочтительно менее 50 нм, особенно предпочтительно 20 нм, с толщиной стенки менее 20 нм, предпочтительно менее 10 нм и длиной, по крайней мере, 1 мм, предпочтительно, по крайней мере, 10 мм, особенно предпочтительно, по крайней мере, 100 мм. Длина трубки не ограничена по причине непрерывности процесса.

Этапы (I), (J) и (K) можно проводить в любой последовательности. В одной из предпочтительных форм выполнения этапы (I), (J) и (K) проводят в последовательности (I), (J), (K).

Настоящее изобретение касается нанопровода, содержащего, по крайней мере, один термоэлектрически активный материал, с диаметром менее 200 нм, предпочтительно менее 50 нм, особенно предпочтительно менее 20 нм, и длиной, по крайней мере, в 1 нм, предпочтительно, по крайней мере, 10 мм, особенно предпочтительно, по крайней мере, 100 мм.

Данное изобретение касается также нанотрубок, содержащих, по крайней мере, один термоэлектрически активный материал с диаметром менее 200 нм, предпочтительно менее 50 нм, особенно предпочтительно 20 нм, толщиной стенки менее 20 нм, предпочтительно менее 10 нм, и длиной, по крайней мере, 1 мм, предпочтительно, по крайней мере, 10 мм, особенно предпочтительно, по крайней мере, 100 мм.

Данное изобретение касается также использования нанопроводов или нанотрубок данного изобретения для термоэлектрического термостатирования, для генерирования тока, в датчиках, в дистанционной связи или для регулирования температуры.

Примерами датчиков являются ПЗС-датчики, датчики газа, датчики на полупроводниковых модулях или на центральных процессорах.

Примерами термоэлектрического термостатирования являются системы отопления, дополнительные системы отопления, установки кондиционирования воздуха.

Преимуществом при использовании в регулировании температуры с помощью нанопроводов и/или нанотрубок данного изобретения является то, что они позволяют производить высокоточное температурное регулирование. Кроме того, такое температурное регулирование является очень быстрым и точным.

Примерами использования в генерировании тока являются нагревание в результате сжигания горючих ископаемых, как например, уголь, нефть, природный газ или древесина, в результате каталитического выжигания, с помощью отходящего тепла или солнца. При этом нагревании нанопроводов или нанотрубок указанными выше способами с помощью термоэлектрически активных материалов в нанопроводах или нанотрубках производится электрический ток.

Измерение нанопроводов или нанотрубок в целях испытаний или использования можно проводить всеми известными специалисту способами или методами.

Примеры.

Пример 1.

Производство нанотрубок.

В качестве темплата для висмутовых трубок служат электроформованные РА66 волокна.

Получение волокна.

Формуют раствор м/м 15% РА66 в муравьиной кислоте (р.а. 98-100%). Формование производят из ПЭ шприца с металлической канюлей (⌀ 0,6 мм) на алюминиевый валик с диаметром 155 мм, вращающийся со скоростью 3500 об/мин. Приложенное напряжение составляет +22 кВ на канюле против -2 кВ на валике (в каждом случае по отношению к земле) при расстоянии канюли/валик примерно 60 мм (электрическая напряженность поля Е=400 кВ/м). Тяга для шприца приводится таким образом, чтобы на канюле шприца в наличии постоянно был раствор.

Для лучшего получения волокна на валик, на который наматывается волокно, наносят или алюминиевую пленку, или ПЭ пленку. Чтобы получить хорошее отделение волокна от пленки, необходимо отделить несколько слоев. Для этого длительность формования должна составлять минимум от 15 до 30 мин. Нанесенную пленку с волокном разделяют в направлении, поперечном к валику. Таким образом, получают волокно длиной примерно 487 мм.

Газообразное напыление висмутового слоя.

Волокно тонким слоем снимают с пленки и закладывают в латунный держатель примерно 25×25 мм2.

Термическое напыление происходит в резистивном напылителе, причем пробу наносят примерно на 150 мм над молибденовой лодочкой с вплавленным висмутовым корольком. Молибденовая лодочка вращается во время напыления с частотой вращения примерно 20 об/мин вокруг оси по направлению волокна, напыление происходит с контролем толщины слоя с помощью кварцевого резонатора. Чтобы получить равномерное покрытие, напыление производят очень небольшими партиями примерно 1-2 нм в мин.

Пример 2.

Производство нанопроводов путем оплетания Bi-солей.

Производство поли-D,L-лактид/BiCl3 нановолокон.

Оплетают раствор м/м 11% PDLLA/16,5% BiCl3 в ацетоне. Формование производят из ПЭ шприца с металлической канюлей (⌀ 0,45 мм) на вращающийся алюминиевый валик (⌀ 155 мм, 3500 об/мин). Приложенное напряжение составляет +13 кВ на канюле шприца против -2 кВ на валике (в каждом случае по отношению к земле) при расстоянии канюля/валик примерно 60 мм (электрическая напряженность поля Е=250 кВ/м). Тягу для шприца подбирают таким образом, чтобы на кончике канюли постоянно был раствор.

Для лучшего получения волокна на валик наносят ПЭ пленку, на которой происходит отделение волокна. Чтобы получить хорошее отделение волокна от пленки, необходимо отделить несколько слоев нитей. Для этого длительность формования должна составлять минимум от 10 до 20 мин. Нанесенную пленку с волокном разделяют в направлении, поперечном к валику. Таким образом, получают волокно длиной примерно 487 мм.

Полипараксилиловое покрытие.

Покрытие осуществляют осаждением из паровой фазы по Горгэму, причем используют прибор фирмы „Speciality Coating Systems” SCS (Labcoater® 1, Parylene Deposition Unit Model PDS 2010), который представлен на рынке. В качестве исходного материала служит [2,2]-парациклофан. Мономер выпаривают при температуре до 175°С и подвергают пиролизу при 650°С в хинодиметан. Затем при максимальном давлении 55 мбар и температуре менее 30°С происходит отделение/полимеризация пленки на волокно.

Для покрытия волокна наматывают на металлическую раму таким образом, чтобы они по возможности со всех сторон оставались открытыми и доступными. В этом способе, чтобы получить толщину слоя примерно 250 нм, берут 500 мг мономера.

Политетрафторэтиленовое покрытие.

Покрытие происходит по технологии ионного напыления. Из камеры ионного напыления откачивают газ, чтобы получить давление 10-6 мбар, а затем туда запускают плазму (давление поднимается примерно до 10-3 мбар). Политетрафторэтиленовая мишень (примерно ⌀ 50 мм) находится на расстоянии примерно 50-60 мм от образца волокна. Волокно натягивают в латунном держателе примерно 25×25 мм2 и вращают с частотой вращения 15 об/мин вокруг оси по направлению волокна. Отделение проводят с шагом примерно в 5 нм/мин (измеряют с помощью кварцевого резонатора).

Восстановление до металлического висмута.

Восстановление проводят в трубчатой печи, которая с помощью устройства управления может запустить температурное аппарельное устройство. Программа предусматривает три сегмента: нагрев (за 30 мин до 260°С), термическая обработка (20 мин при 260°С), охлаждение (примерно за 30 мин до температуры воздуха), охлаждение происходит медленнее, чем предусмотрено управлением печи и зависит от условий окружающей среды. Перед запуском восстановления пробу вакуумируют в трубчатой печи (примерно 0,1 мбар), а затем заливают водородом, во время процесса восстановления через образец постоянно пропускают небольшой поток водорода (примерно 5 мл/мин).

Восстановление до металлического висмута с последующим удалением PDLLA волокна, имеющего по всему сечению структуру ядра.

Для этого предусмотрено 5 сегментов: нагрев (30 мин до 260°С), термическая обработка (20 мин при 260°С), нагрев (10 мин до 270°С), термическая обработка (5 ч при 270°С), охлаждение (30 мин до комнатной температуры), охлаждение происходит медленнее, чем предусмотрено системой управления печи и зависит от окружающих условий.

Перед началом восстановления образец вакуумируют в трубчатой печи (примерно 0,1 мбар) и затем заливают водородом, во время восстановления через образец постоянно проводят небольшой поток водорода (примерно 5 мл/мин).

Во время подогрева до 270°С переключаются на защитный газ (аргон), проводят промывку и после этого вакуумируют, так что во время последующего темперирующего процесса применяют давление примерно ≤0,5 мбар.

Пример 3.

Производство нанопроводов путем оплетания Bi-частиц.

Производство Bi-наночастиц.

Производство происходит в атмосфере аргона.

В сосуд для смешивания закладывают 25 ммоль гидрида натрия NaH, дегазируют и промывают дважды абсолютным тетрагидрофураном THF, затем добавляют 20 мл THF и подогревают до 65°С. Добавляют 10 ммоль терт-бутанола в 5 мл THF и некоторое время суспензию перемешивают. При сильном перемешивании (сразу) добавляют 5 ммоль мелкопорошкового BiCl3 и раствор на полчаса оставляют при температуре 65°C. Сразу после добавления раствор начинает менять цвет на черный. После этого раствор охлаждают до комнатной температуры и добавляют 20 мл абсолютного THF, оставляют перемешиваться на ночь и вращаться. Остается черный порошок, который при рассмотрении под микроскопом представляет собой частицы величиной примерно 5 нм.

Производство поли-D,L-лактид/Bi нановолокон.

Формуют раствор из м/м 4% PDLLA/4% Bi частиц в дихлорметане. Формование происходит из РЕ шприца с металлической канюлей (⌀ 0,45 мм) на вращающийся алюминиевый валик (⌀ 155 мм, 3500 об/мин). Приложенное напряжение составляет +13 кВ на канюле шприца против -2 кВ на валике (в каждом случае по отношению к земле) при расстоянии канюля/валик примерно 60 мм (электрическая напряженность поля Е=250 кВ/м). Тягу для шприца подбирают соответственно, чтобы на канюле шприца постоянно был раствор.

Для лучшего получения волокна на валик наносят ПЭ пленку, на которой отделяют волокна. Чтобы обеспечить хорошее отделение волокон от пленки, необходимо разделить несколько положений. Это происходит, по меньшей мере, в течение одного формования от 10 до 20 мин. Нанесенную пленку с волокнами разрезают поперек валика. Тем самым получают волокна длиной примерно 487 мм.

Удаление PDLLA волокна, имеющего по всему сечению структуру ядра.

Здесь предусмотрено 3 сегмента: подогрев (30 мин до 270°С), термическая обработка (5 ч при 270°С), охлаждение (30 мин до комнатной температуры), охлаждение происходит медленнее, чем предусмотрено системой управления печи и зависит от окружающих условий.

Перед началом программы трубчатую печь вакуумируют, так что во время всей программы приложенное давление составляет примерно ≤0,5 мбар.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНАБЖЕНИЯ ПОДЛОЖКИ БАРЬЕРОМ И ПОДЛОЖКА, СОДЕРЖАЩАЯ БАРЬЕР | 2011 |

|

RU2566787C2 |

| ТЕКСТИЛЬНЫЙ АНТИМИКРОБНЫЙ МАТЕРИАЛ С МНОГОКОМПОНЕНТНЫМИ НАНОМЕМБРАНАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579263C2 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ХИТОЗАНА, СПОСОБ ПОЛУЧЕНИЯ ГЕМОСТАТИЧЕСКОГО МАТЕРИАЛА ИЗ ЭТОГО РАСТВОРА (ВАРИАНТЫ) И МЕДИЦИНСКОЕ ИЗДЕЛИЕ С ИСПОЛЬЗОВАНИЕМ ВОЛОКОН НА ОСНОВЕ ХИТОЗАНА | 2011 |

|

RU2487701C2 |

| Способ получения фильтрующего материала и фильтрующий материал | 2018 |

|

RU2676066C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2637952C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ СЛОЯ ПОЛИМЕРНЫХ НАНОВОЛОКОН И ПРЯДИЛЬНЫЙ РАСТВОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2718786C1 |

| Фильтрующий пакет, способ получения мембраны для него и способ изготовления противоаэрозольного фильтра противогаза | 2018 |

|

RU2675924C1 |

| МНОГОСЛОЙНЫЙ НЕТКАНЫЙ МАТЕРИАЛ С ПОЛИАМИДНЫМИ НАНОВОЛОКНАМИ | 2013 |

|

RU2529829C1 |

| ЭЛЕКТРОННЫЕ УСТРОЙСТВА, СОДЕРЖАЩИЕ ПРОЗРАЧНЫЕ ПРОВОДЯЩИЕ ПОКРЫТИЯ, СОДЕРЖАЩИЕ УГЛЕРОДНЫЕ НАНОТРУБКИ И КОМПОЗИТЫ ИЗ НАНОПРОВОДОВ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2560031C2 |

| МАТОЧНАЯ СМЕСЬ УГЛЕРОДНЫХ ПРОВОДЯЩИХ НАПОЛНИТЕЛЕЙ ДЛЯ ЖИДКИХ КОМПОЗИЦИЙ, В ЧАСТНОСТИ, В ЛИТИЙ-ИОННЫХ БАТАРЕЯХ | 2011 |

|

RU2564029C2 |

Способ производства нанопроводов путем обработки волокна, содержащего, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала. Сначала осуществляют подготовку расплава или раствора, содержащих, по крайней мере, один материал подложки или соответствующие соединения-предшественники материала подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала. Далее проводят электроформование расплава или раствора. Причем получают волокно, содержащее, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала. Далее при необходимости осуществляют преобразование соединения-предшественника термоэлектрически активного материала в активную форму. Причем термоэлектрически активный материал содержит по меньшей мере одно соединение, содержащее по меньшей мере один элемент, выбранный из группы, состоящей из теллура и бора, или термоэлектрически активный материал выбран из группы, состоящей из антимонидов, силицидов, германидов, скуттерудитов, клатратов, висмута, NaCo2O4, Bi2-xPbxSr2Co2Oy, где х=0-0,6 и у=8+σ, монокристаллов стержневой формы на основе Cu-Co-O или Bi-Sr-Co-O, смесей окислов формулы (I)

где 0≤n≤0,2 и 2≤m≤2,99, Са2Со2O5, NaCo2O4, Са2Со4O9 и их смесей. Предложен также способ производства нанотрубок, нанопровод и нанотрубки, а также применение нанопроводов и нанотрубок для термоэлектрического термостатирования, для генерирования тока, в датчиках или для управления температурой. Заявленные изобретения обеспечивают производство нанопроводов и нанотрубок достаточной длины и постоянного качества, позволяющих производить высокоточное температурное регулирование. 6 н. и 6 з.п. ф-лы.

1. Способ производства нанопроводов путем обработки волокна, содержащего, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала, включающий:

(A) подготовку расплава или раствора, содержащих, по крайней мере, один материал подложки или соответствующие соединения-предшественники материала подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала,

(B) электроформование расплава или раствора из этапа (А), причем получают волокно, содержащее, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала, (D) при необходимости, преобразование соединения-предшественника термоэлектрически активного материала в активную форму,

причем термоэлектрически активный материал содержит по меньшей мере одно соединение, содержащее по меньшей мере один элемент, выбранный из группы, состоящей из теллура и бора, или термоэлектрически активный материал выбран из группы, состоящей из антимонидов, силицидов, германидов, скуттерудитов, клатратов, висмута, NaCo2O4, Bi2-xPbxSr2Co2Oy, где х=0-0,6 и у=8+σ, монокристаллов стержневой формы на основе Cu-Со-О или Bi-Sr-Co-O, смесей окислов формулы (I)

где

0≤n≤0,2 и 2≤m≤2,99,

Ca2Co2O5, NaCo2O4, Ca2Co4O9 и их смесей.

2. Способ производства нанотрубок путем обработки волокна, содержащего, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала, включающий:

(F) подготовку расплава или раствора, содержащего, по крайней мере, один материал подложки или соответствующее соединение-предшественник материала подложки,

(G) электроформование расплава или раствора из этапа (F), причем получают волокно, содержащее, по крайней мере, один материал подложки,

(H) покрытие волокна, полученного на этапе (G), по крайней мере, одним термоэлектрически активным материалом или предшественником термоэлектрически активного материала, причем получают волокно, содержащее, по крайней мере, один материал подложки и, по крайней мере, один термоэлектрически активный материал или соединение-предшественник термоэлектрически активного материала,

(J) при необходимости, преобразование соединения-предшественника термоэлектрически активного материала в активную форму, причем термоэлектрически активный материал содержит по меньшей мере одно соединение, содержащее по меньшей мере один элемент, выбранный из группы, состоящей из теллура, сурьмы, кремния и германия и/или термоэлектрически активный материал выбран из группы, состоящей из оксидов кобальта со слоистой решеткой, монокристаллы стержневой формы на основе Cu-Co-O или Bi-Sr-Co-O, смесей окислов формулы (I)

где

0≤n≤0,2 и 2≤m≤2,99,

Ca2Co2O5, NaCo2O4, Ca2Co4O9, боридов, скуттерудитов, клатратов и висмута.

3. Способ по п.1 или 2, отличающийся тем, что материал подложки является полимером или материалом, полученным с помощью золь-гель-способа.

4. Способ по п.3, отличающийся тем, что полимером является полилактид или полиамид.

5. Способ по одному из пп.1 или 2, отличающийся тем, что соединение-предшественник термоэлектрически активного материала является солью или комплексом термоэлектрически активного материала.

6. Способ по одному из пп.1 или 2, отличающийся тем, что термоэлектрически активный материал выбирают из группы, состоящей из висмута, Bi2Te3, PbTe и их смесей.

7. Способ по одному из пп.1 или 2, отличающийся тем, что электрический изолятор выбирают из группы, состоящей из ароматических и алифатических гомо- и сополимеров и их смесей.

8. Способ по п.7, отличающийся тем, что электрическим изолятором являются поли-пара-ксилилен или политетрафторэтилены.

9. Нанопровод, содержащий, по крайней мере, один термоэлектрически активный материал, с диаметром менее 200 нм и длиной, по крайней мере, 10 мм, причем термоэлектрически активный материал содержит по меньшей мере одно соединение, содержащее по меньшей мере один элемент, выбранный из группы, состоящей из теллура и бора, или термоэлектрически активный материал выбран из группы, состоящей из антимонидов, силицидов, германидов, скуттерудитов, клатратов, висмута, NaCo2O4, Bi2-xPbxSr2Co2Oy, где х=0-0,6 и у=8+σ, монокристаллов стержневой формы на основе Cu-Co-O или Bi-Sr-Co-O, смесей окислов формулы (I)

где

0≤n≤0,2 и 2≤m≤2,99,

Ca2Co2O5, NaCo2O4, Ca2Co4O9 и их смесей.

10. Нанотрубки, содержащие, по крайней мере, один термоэлектрически активный материал, с диаметром менее 200 нм, с толщиной стенки менее 30 нм и длиной, по крайней мере, 1 мм, причем термоэлектрически активный материал содержит по меньшей мере одно соединение, содержащее по меньшей мере один элемент, выбранный из группы, состоящей из теллура, сурьмы, кремния и германия и/или термоэлектрически активный материал выбран из группы, состоящей из оксидов кобальта со слоистой решеткой, монокристаллов стержневой формы на основе Cu-Co-O или Bi-Sr-Co-O, смесей окислов формулы (I)

где

0≤n≤0,2 и 2≤m≤2,99,

Ca2Co2O5, NaCo2O4, Ca2Co4O9, боридов, скуттерудитов, клатратов и висмута.

11. Применение нанопроводов по п.9 для термоэлектрического термостатирования, для генерирования тока, в датчиках или для управления температурой.

12. Применение нанотрубок по п.10 для термоэлектрического термостатирования, для генерирования тока, в датчиках или для управления температурой.

| Причал | 1985 |

|

SU1283283A1 |

| DE 10023456 A1, 01.02.2001 | |||

| US 20030168756 A1, 11.09.2003 | |||

| Dan Li, Yuliang Wang, and Younan Xia | |||

| Electrospinning of Polymeric and Ceramic Nanofibers as Uniaxially Aligned Arrays | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ СОЗДАНИЯ НАНОТРУБОК | 2003 |

|

RU2238239C1 |

Авторы

Даты

2010-09-27—Публикация

2006-11-30—Подача