Изобретение относится к методам испытаний материалов на изнашивание в условиях граничного трения.

Известен способ испытаний на изнашивание по схеме «вращающийся диск - неподвижная колодка» с помощью машины трения СМЦ-2 [1]. Недостатками этого способа испытаний являются отсутствие плавной регулировки скорости вращения диска и необходимость обеспечения минимальных радиальных биений образца (<0,1 мм).

Наиболее близким по технической сущности к предлагаемому способу испытаний на изнашивание является способ проведения триботехнических испытаний по схеме «вращающийся диск - неподвижная колодка», реализуемый с помощью машины трения СМТ-1 [2]. Конструкция машины предусматривает плавную регулировку скорости вращения диска.

Гальванические железные покрытия толщиной 0,8 мм и шириной 10 мм наносили на образующую цилиндрических роликов диаметром 49,5 мм и высотой 15 мм. Наружный диаметр роликов с покрытиями после шлифовки составлял 50±0,01 мм. Отверстие ролика обрабатывали с помощью развертки диаметром 16 мм, а наружную поверхность шлифовали на шлифовальном станке до и после нанесения покрытия. В качестве колодки использовали сегмент втулки с внутренним диаметром 50 мм, равным внешнему диаметру наносимого покрытия. Такой способ подготовки металлических покрытий обеспечивает радиальные биения в процессе триботехнических испытаний 0,05-0,10 мм [3].

Недостатками этого способа являются:

- неравномерность толщины покрытия из-за несовпадения осей машины трения и шлифовального станка;

- значительная величина радиальных биений в процессе испытаний (0,05-0,10 мм), что может привести к смене механизма изнашивания.

Цель изобретения:

- уменьшить неравномерность толщины покрытия и радиальные биения образца в процессе испытаний.

Технический результат - уменьшение неравномерности толщины покрытия и радиальных биений образца, а также разброса результатов триботехнических испытаний.

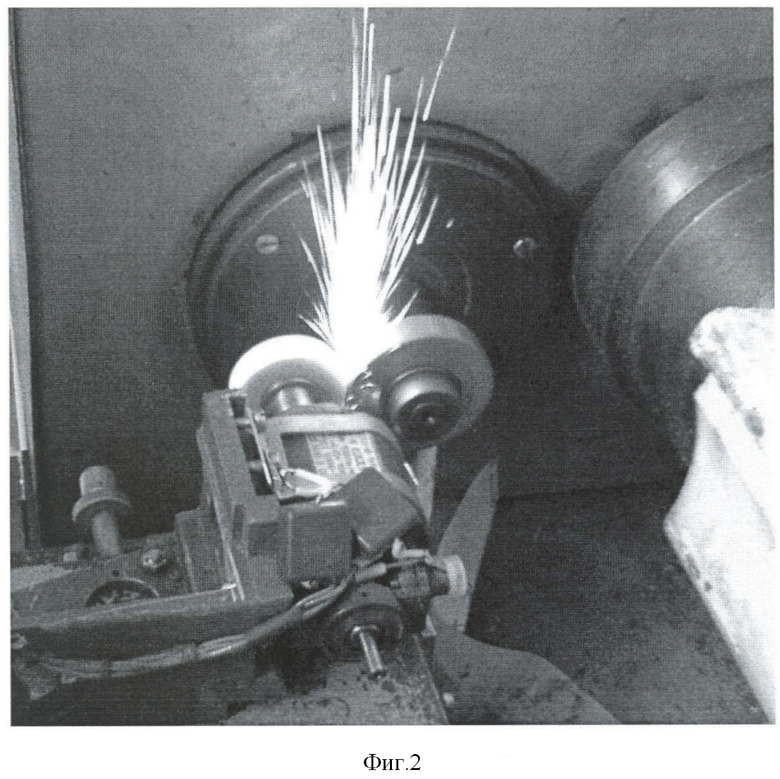

Результат достигается тем, что шлифовка наружной поверхности ролика до и после нанесения покрытия осуществляется на валу машины трения с помощью специально изготовленной шлифовальной головки, закрепленной на корпусе машины трения. Схема шлифовального устройства к машине трения 2070 СМТ-1 приведена на фиг.1. Машина трения 1 приводит во вращение ролик 2, на который нанесено гальваническое покрытие 3. Ролик крепится на валу машины 5 с помощью гайки 4. Шлифовальный камень 6 для шлифовки наружной поверхности ролика до и после нанесения покрытия затягивается гайкой 7. Электродвигатель шлифовального устройства 8 вращает шлифовальный камень 6. С помощью микрометрических винтов 10 осуществляется подача шлифовальной головки и по микрометрическим линейкам 9 контролируется положение шлифовального камня относительно покрытия.

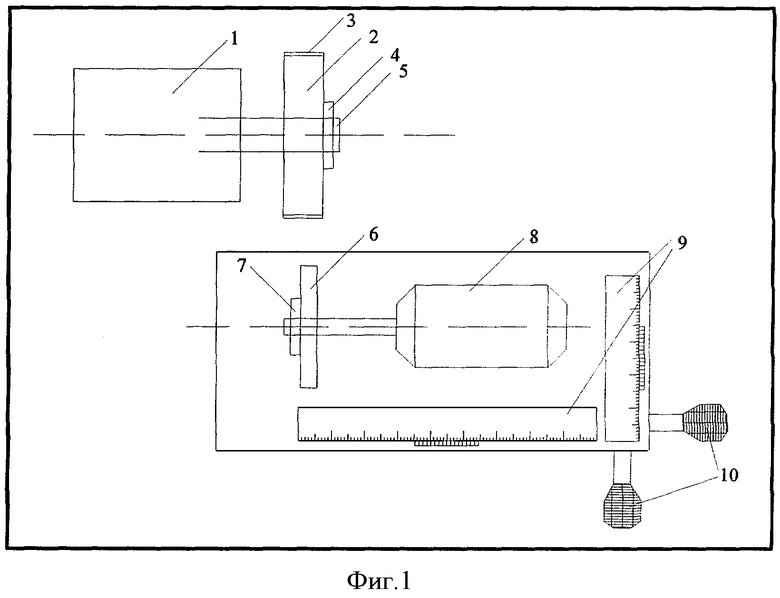

Фотография действующего шлифовального устройства приведена на фиг.2.

Радиальные биения ролика с покрытием и без него измеряли индикатором-измерителем малых перемещений ИП-1 при частоте вращения вала машины трения 5 с-1 с точностью 0,01 мм.

Толщину покрытий измеряли тем же прибором в восьми точках, поворачивая ролик относительно оси на 45° перед каждым новым измерением.

Испытания покрытий на трение и износ осуществляли на машине трения 2070 СМТ-1 по схеме "вращающийся диск - неподвижная колодка" в условиях граничного трения со смазкой минеральным маслом M8B(SAE20) ГОСТ 10541-78 при скорости 20 об/с и нагрузке 5 МПа. Время испытаний - 1 час.

Для проведения сравнительных испытаний образующую роликов шлифовали на шлифовальном станке (типа 3Б153У), а также на валу машины трения. Результаты измерений величин радиальных биений, толщины и износа покрытий приведены в колонках "прототип" и "изобретение" табл.1, 2.

Из табл.1, 2 видно, что применение совмещенной с машиной трения шлифовальной головки позволило значительно уменьшить величину радиальных биений и неравномерность толщины покрытий. Это привело к уменьшению разброса результатов триботехнических испытаний.

Источники информации

1. Сорокин Г.М. Трибология сталей и сплавов. М.: Недра. 2000, - 233-238 с.

2. Чичинадзе А.В. Основы трибологии (трение, износ, смазка). М.: Машиностроение, 2001. - 664 с.

3. Машина для испытания материалов на трение и износ 2070 СМТ-1. Техническое описание и инструкция 2.779.013-01 ТО, - 69 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПАР ТРЕНИЯ | 2006 |

|

RU2302453C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2005 |

|

RU2293092C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ МАТЕРИАЛОВ | 2011 |

|

RU2461811C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2005 |

|

RU2283897C1 |

| СМАЗОЧНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПАР ТРЕНИЯ | 2010 |

|

RU2439134C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2009 |

|

RU2416679C2 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2005 |

|

RU2292031C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ С ЗАДАННОЙ ВЕЛИЧИНОЙ ИНТЕНСИВНОСТИ ИЗНАШИВАНИЯ | 2007 |

|

RU2355544C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПАР ТРЕНИЯ ИНТЕГРАЛЬНЫХ РУЛЕВЫХ МЕХАНИЗМОВ С ГИДРОУСИЛИТЕЛЕМ РУЛЯ | 2010 |

|

RU2476300C2 |

Изобретение относится к испытательной технике. Сущность: шлифуют поверхность диска до и после нанесения гальванического покрытия. Шлифовку осуществляют с помощью шлифовального устройства, закрепленного на станине машины трения. Шлифуемый диск закрепляют на валу машины трения, подачу шлифовальной головки осуществляют с помощью микрометрических винтов и по микрометрическим линейкам контролируют положение шлифовального камня относительно гальванического покрытия. Шлифовальное устройство состоит из электродвигателя с закрепленным на его валу шлифовальным камнем и приспособления для осуществления продольной и поперечной подачи шлифовального камня. Шлифовальное устройство закреплено на станине машины трения с возможностью подачи шлифовальной головки с помощью микрометрических винтов, а также дополнительно введены микрометрические линейки для контроля положения шлифовального камня относительно гальванического покрытия. Технический результат: уменьшение неравномерности толщины покрытия и радиальных биений образца, а также разброса результатов триботехнических испытаний. 2 н.п. ф-лы, 2 ил., 2 табл.

1. Способ подготовки поверхности гальванических покрытий к испытаниям на износостойкость по схеме «вращающийся диск - неподвижная колодка», заключающийся в шлифовке поверхности диска до и после нанесения гальванического покрытия, отличающийся тем, что шлифовку осуществляют с помощью шлифовального устройства, закрепленного на станине машины трения, шлифуемый диск закрепляют на валу машины трения, подачу шлифовальной головки осуществляют с помощью микрометрических винтов и по микрометрическим линейкам контролируют положение шлифовального камня относительно гальванического покрытия.

2. Шлифовальное устройство для подготовки поверхности гальванических покрытий к испытаниям на износостойкость по схеме «вращающийся диск - неподвижная колодка», включающее электродвигатель с закрепленным на его валу шлифовальным камнем и приспособление для осуществления продольной и поперечной подачи шлифовального камня, отличающееся тем, что шлифовальное устройство закреплено на станине машины трения с возможностью подачи шлифовальной головки с помощью микрометрических винтов, а также дополнительно введены микрометрические линейки для контроля положения шлифовального камня относительно гальванического покрытия.

| Чичинадзе А.В | |||

| Основы трибологии (трение, износ, смазка) | |||

| - М.: Машиностроение, 2001 | |||

| Прибор для шлифования оптических линз, ограниченных поверхностями параболоидов вращения любых размеров | 1923 |

|

SU664A1 |

| Аттракцион | 1934 |

|

SU44825A1 |

| Способ шлифования плоских поверхностей керамических деталей | 1954 |

|

SU110433A1 |

| JP 3020639 А, 9.01.1991. | |||

Авторы

Даты

2010-09-27—Публикация

2008-04-01—Подача