Изобретение относится к металлургии, а конкретнее к способам нанесения покрытия металлом металлических поверхностей, и может быть использовано в машиностроении для упрочнения поверхностей пар трения с нанесением антифрикционных покрытий.

Известен способ упрочняющей обработки, где в качестве инструмента используется быстровращающаяся металлическая щетка, а в состав покрытия (жидкости) входит фторированный графит [Патент №2138579, В 24 В 39/00, бюл. №27 от 27.09.99].

Недостатком данного способа является применение металлической щетки, последнюю целесообразно использовать только для обработки внутренних поверхностей, а наличие в составе фторированного графита усложняет технологию приготовления жидкости и требует обработки порошка фторированного графита и дополнительной операции диспергирования готового состава.

Известен способ изготовления подшипника скольжения с антифрикционным покрытием. Здесь в состав покрытия, наносимого на подложку, входит фторопласт с дисульфидом молибдена, наносимый при протягивании калибра и термообработке [Европатент 1264997 с приоритетом 06.06.02 по заявке WO 02/099297 А2].

Недостатком данного способа является усложнение технологии нанесения покрытия за счет использования гальванопокрытия при формировании подложки, а применение калибра не позволяет использовать универсальное оборудование и технологическую оснастку, кроме того, на поверхностях обработки образуются риски от калибра, а гальваническое покрытие разупрочняет поверхностный слой основного металла.

Наиболее близким к предлагаемому способу техническим решением является способ упрочнения поверхностей с одновременным нанесением композиционных покрытий, состоящий из двух переходов. Предварительно наносится медьсодержащее покрытие, а затем политетрафторэтилен (фторопласт), при этом инструменту (металлической щетке) сообщается дополнительное перемещение в продольном и перпендикулярном направлениях [Патент №2235150, МПК С 23 С 26/00, бюл №24 от 27.08.04].

Недостатком данного способа является сложность осуществления способа обработки и при том только внутренних поверхностей.

Кроме того, надежное сцепление фторопласта с основой возможно только при специальной термообработке, а подложка должна иметь пористость для создания диффузионного слоя при сцеплении фторопласта с подложкой.

Данное техническое решение выбрано автором в качестве прототипа.

Техническим результатом является упрощение технологии нанесения многослойного композиционного покрытия, повышение качества покрытия за счет улучшения сцепления покрытия с основой, уменьшение толщины наносимого слоя.

Технический результат достигается тем, что в способе упрочнения поверхностей деталей с одновременным нанесением композиционных покрытий, включающем нанесение медьсодержащего слоя химическим осаждением при давлении деформирующим инструментом, нанесение слоя, содержащего политетрафторэтилен, и его уплотнение деформирующим инструментом, в качестве медьсодержащего слоя наносят медно-оловянный слой при давлении 55...60 МПа, затем наносят слой пористой бронзы и производят ее спекание при температуре 85-90°С и выдержке 40...45 мин, слой, содержащий политетрафторэтилен, наносят в виде пасты политетрафторэтилена с дисульфидом молибдена и уплотняют при усилии 350...400 Н, затем проводят термообработку при температуре 370...380°С с выдержкой 40...45 мин и осуществляют окончательную обкатку с усилием 400...450 Н. Кроме того, композиционное многослойное покрытие наносят на внутренние и наружные поверхности деталей.

Реализация способа.

Технологический процесс по предлагаемому способу состоит из следующих технологических этапов (переходов).

На первом этапе (переходе) после подготовительной упрочняющей обработки проводится нанесение методом химического восстановления тонкого медно-оловянного слоя до 2 мкм, время нанесения - 30...35 с, давление в зоне обработки - 55...60 МПа. На поверхности образуется предварительно диффузионный слой, а затем медно-оловянный слой, хорошо визуально наблюдаемый.

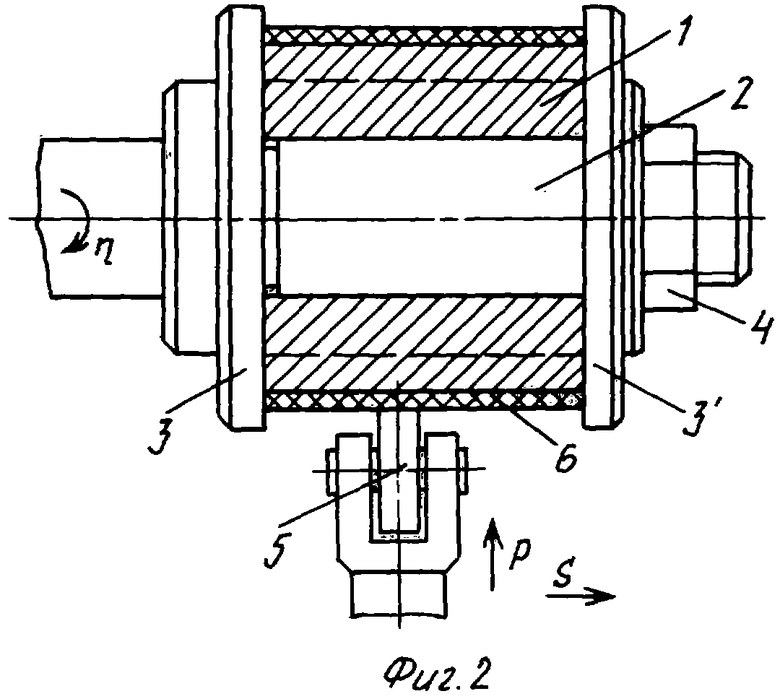

На втором этапе (переходе) путем спекания наносится слой пористой бронзы (например, БрАЖМц - 8,5-4-5-1,5 по ГОСТ 18175-72 фракции 100...160 мкм) в восстановительной атмосфере, как например диссоциированного аммиака при температуре 85-90°С при выдержке 40...45 мин. Процесс проводится с использованием приспособления, представленного на фиг.1 (для обработки наружных поверхностей). Металлический корпус подшипника 1 с нанесенным медно-оловянным покрытием 2 устанавливается на оправке 3 в корпусе 4. Пространство 5 заполняется порошком бронзы, закрывается шайбой 5 и фиксируется элементами крепления 6. Приспособление помещают в печь для термообработки (спекание). Толщина бронзового покрытия 25...30 мкм.

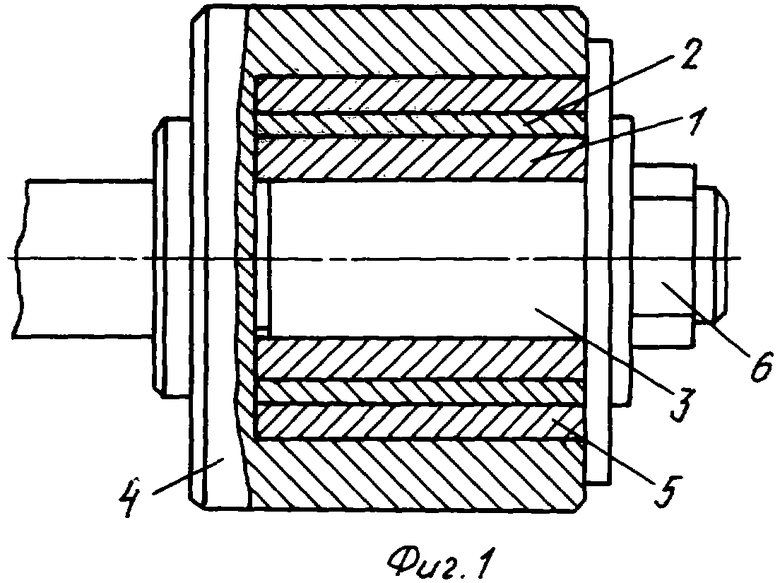

На третьем этапе (переходе) проводится процесс нанесения фторопластового покрытия (заполнения пор бронзы). Деталь с бронзовым покрытием 1 устанавливается на оправке 2, между шайбами 3 и 3' и фиксируется элементами крепления 4. Оправку устанавливают и закрепляют в патроне, например, токарного станка. К обрабатываемой поверхности подводят деформирующий инструмент (ролик) 5, который устанавливается в резце-держателе станка (не показан). На обрабатываемую поверхность наносят пасту политетрафторэтилена с дисульфидом молибдена. Поперечным перемещением суппорта станка создается статическое усилие 350...400 Н. Происходит процесс послойного уплотнения покрытия, после нанесения и уплотнения пасты (заполнение пор бронзового покрытия) проводится термообработка при температуре 370...380°С с выдержкой 45...50 мин. Термообработка обеспечивает образование диффузионного слоя, последний и обеспечивает надежное сцепление (внедрения) фторопласта с пористой бронзой. На последнем этапе (переходе) после формирования фторсодержащего покрытия проводится дополнительная обкатка тем же роликом с усилием 500...600 Н для дополнительного уплотнения покрытия и калибровки поверхности с покрытием. Схема обработки представлена на фиг.2. Толщина окончательного слоя покрытия 5...8 мкм. Технологические параметры процесса обработки оптимизированы.

Предлагаемый способ позволяет упрочнить поверхностный слой основного металла и нанести комбинированное многослойное покрытие на внутренние и наружные поверхности деталей.

Положительный технический результат подтвержден результатами лабораторных и стендовых испытаний (см. таблицу 1, 2).

Состав медно-оловянного покрытия

Состав пасты для нанесения политетрафтороэтилена (суспензия фторопласт-4ДВ)

Добавление в состав дисульфида молибдена значительно улучшает антифрикционные характеристики покрытия, наполнитель, вода, этиловый спирт позволяют приготовить предлагаемый состав в виде суспензии для облегчения процесса нанесения многослойного композиционного покрытия.

Результаты трибологических лабораторных испытаний на машине трения МИ-1

Результаты лабораторных и стендовых испытаний показали, что применение предлагаемого способа нанесения покрытия позволяет снизить трудоемкость процесса по сравнению с прототипом на 10...15%, повысить износостойкость и надежность работы тяжелонагруженных контактирующих поверхностей трения в условиях граничной смазки и временного отсутствия смазки, расширить номенклатуру типов размеров деталей с многослойными композиционными покрытиями, обеспечить обработку наружной и внутренних поверхностей. Основной эффект получен за счет экранирующего действия покрытия и значительного снижения коэффициента трения при эксплуатации изделий.

Установлено снижение коэффициента трения (улучшение антифрикционных характеристик рабочих поверхностей подшипника). Лабораторные исследования проводились на машине трения МИ-1. Испытания проводились по схеме колодка-образец, результаты исследований представлены в таблице 3 при статической нагрузке 2000 Н (Руд=660 МПа). Стендовые испытания проводились для испытаний подшипников скольжения при режимах:

- число оборотов - 10*104/мин;

- нагрузка - 10*104 Н;

- время работы - 100 ч.

Результаты стендовых испытаний подшипника скольжения сведены в таблицу 4.

Результаты стендовых испытаний подшипников на установке

Предлагаемый способ позволяет упрочнить поверхностный слой основного металла и нанести комбинированное многослойное покрытие на внутренние и наружные поверхности деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ | 2001 |

|

RU2267034C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| Композиции для термостойких антифрикционных твердосмазочных покрытий и способ их нанесения | 2021 |

|

RU2797943C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ МЕТАЛЛОФТОРОПЛАСТОВОЙ ЛЕНТЫ | 2002 |

|

RU2286231C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2457228C2 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| Антифрикционный композиционный материал | 1991 |

|

SU1812190A1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ НА ОСНОВЕ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОЛИАМИДОКИСЛОТЫ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ АНТИАДГЕЗИОННЫХ, АНТИПРИГАРНЫХ, АНТИФРИКЦИОННЫХ ПОКРЫТИЙ ПО МЕТАЛЛУ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ | 2013 |

|

RU2557530C2 |

Изобретение относится к металлургии, а именно к способам нанесения покрытий, и может быть использовано для упрочнения поверхностей пар трения путем нанесения антифрикционных покрытий. Способ включает нанесение медьсодержащего слоя химическим осаждением при давлении деформирующим инструментом. Затем наносят слой, содержащий политетрафторэтилен, и осуществляют его уплотнение деформирующим инструментом. В качестве медьсодержащего слоя наносят медно-оловянный слой при давлении 55...60 МПа, затем наносят слой пористой бронзы и проводят ее спекание при температуре 85-90°С и выдержке 40...45 мин. Слой, содержащий политетрафторэтилен, наносят в виде пасты политетрафторэтилена с дисульфидом молибдена и уплотняют при усилии 350...400 Н. Затем проводят термообработку при температуре 370...380°С с выдержкой 45...50 мин и осуществляют окончательную обкатку с усилием 400...450 Н. Композиционное многослойное покрытие наносят на внутренние и наружные поверхности деталей. Техническим результатом изобретения является разработка способа, позволяющего упростить технологию нанесения многослойного композиционного покрытия, повысить качество покрытия за счет улучшения сцепления покрытия с основой, а также уменьшить толщину наносимого слоя. 1 з.п. ф-лы, 4 табл., 2 ил.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| RU 2004623 C1, 15.12.1993 | |||

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2138579C1 |

| JP 7190062 А, 28.07.1995 | |||

| Мелиорант для кислых дерново-подзолистых почв | 1983 |

|

SU1161531A1 |

| Колосниковый грохот | 1985 |

|

SU1264997A1 |

Авторы

Даты

2006-09-20—Публикация

2005-01-11—Подача