СПОСОБ ШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ

КЕРАМИЧЕСКИХ ДЕТАЛЕЙ И МНОГОШПИНДЕЛЬНЫЙ

ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУШ,ЕСТВЛЕНИЯ

Заявлено 21 января 1954 г. за Nb 575289 в Министерстно

Известные способы шлифования плоских поверхностей керамических деталей при одинаковом направлении вращения шлифовального круга и поводкового диска с деталями не обеспечивают необходимой производительности и качества шлифования, так как в них отсутствует принцип равенства относительных скоростей резания для любой точки обрабатываемой поверхности, в результате чего исключается возможносгь проведения равномерного процесса шлифования, что п риводит к понижению качества обработки и размерному браку деталей.

Известен станок для шлифования плоских поверхностен керамических деталей, в котором вращательное движение в одном направлении совершают шлифовальный круг и деталь, закрепленная на поворотном столе, причем шпиндель стола, свободно сидящий в шарикоподшипнчках, получает вращение за счет трения между поверхностями шлифовального круга и детали. Прижим шлифовального круга к детали осуществляется опиральными пружинами.

Предлагаемый способ отличается от известных тем, что шлифовальному кругу и поводковому диску сообщается равное число оборотов при величине диаметра шлифовального круга, превышающей в два и более раза величину диаметра поводкового диска, что обеспечивает (при одинаковом направлении вращения круга и диска) принцип равенства относительных скоростей резания для каждой точки обрабатываемой поверхности. В результате использовайия этого принципа создается равиомеоный процесс шлифования по всей поверхности обрабатываемых деталей, исключается конусность после шлифовки, приводившая ранее к размерному браку и, следовательно, повыщается точность геометрических размеров деталей.

Конструктивная особенность станка состоит в том, что вал шлифовального круга и шпиндель поводкового диска кинематически связаны между собой передаточным отношением 1:1. Между торцами поводко

п. о. Грибовский машиностроения СССР

№ 110433 2 -

вых дисков и деталями установлены резиновые прокладки. Для обеспечения самоустанавливаемости и прижима деталей к шлифовальному кругу применены плунжеры, размещенные в общей камере и передающие регулируемое гидравлическое давление через шпиндели, .йоаодковые диски и резиновые прокладки.

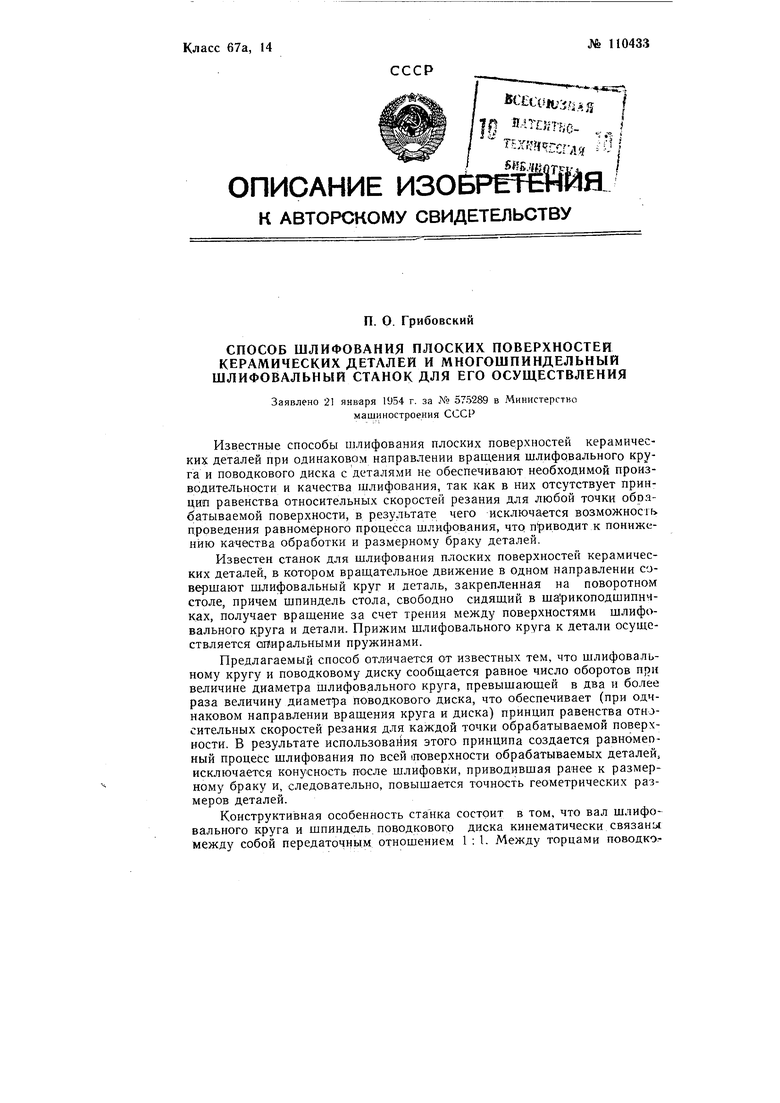

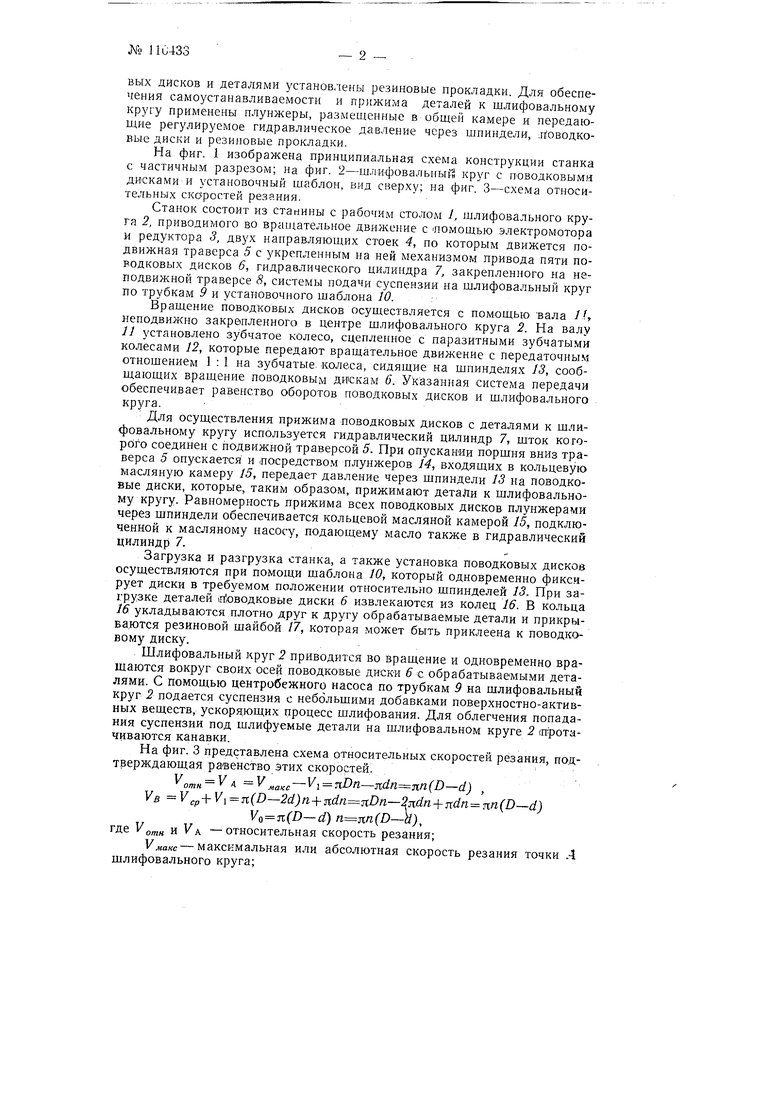

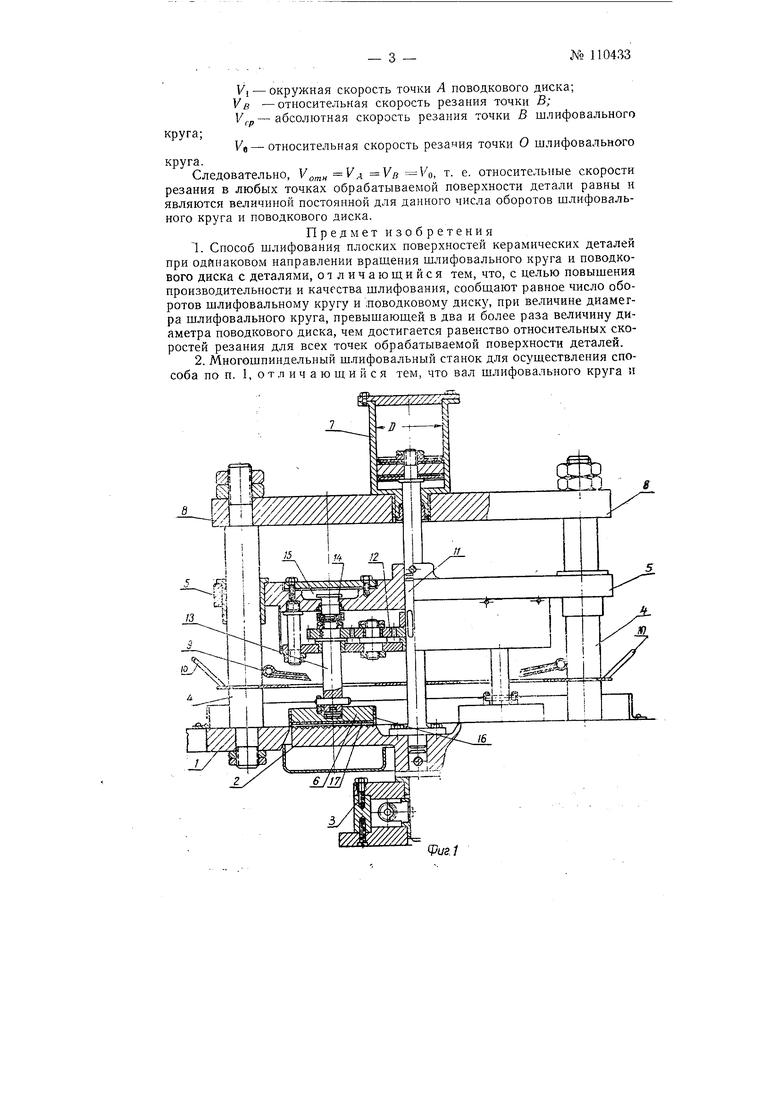

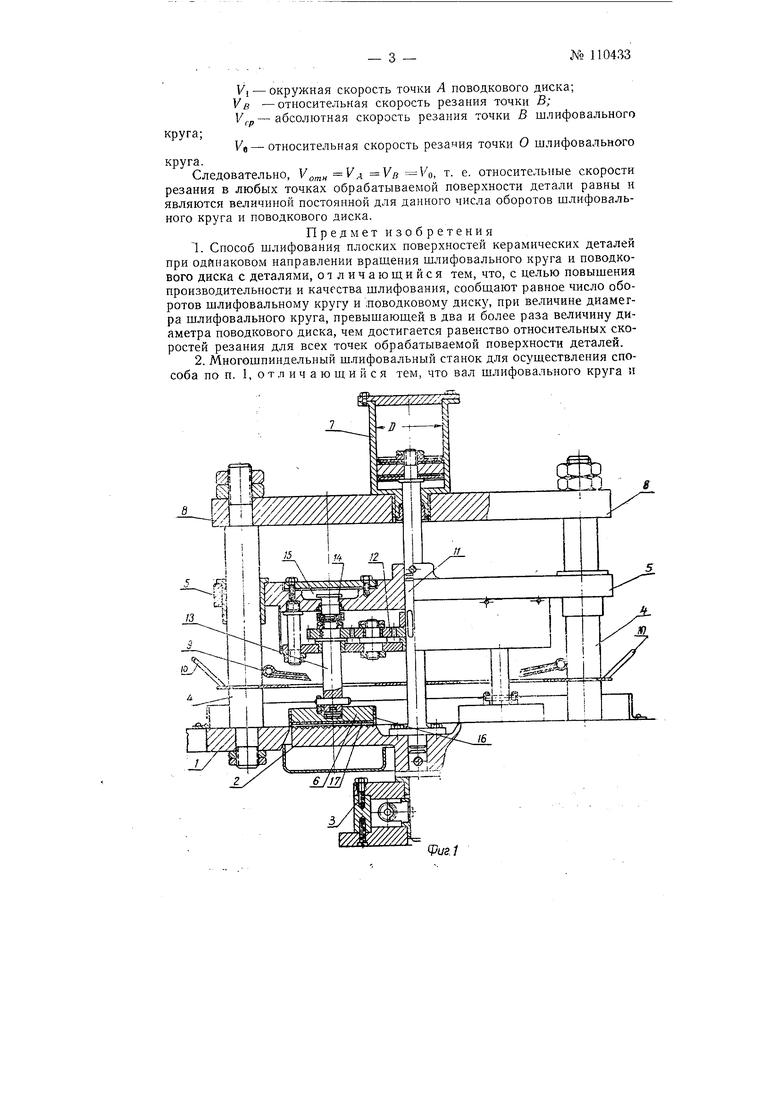

На фиг. 1 изображена принципиальная схема конструкции станка с частичным разрезом; на фиг. 2-ш.пифовальный круг с поводковыми дисками и установочный шаблон, вид свер.ху; на фиг. 3-схема относительных скоростей резания.

Станок состоит из станины с рабочим столом /, шлифовального круга 2, приводимого во вращательное движение с помощью электромотора и редуктора 3, двух направляющих стоек , по которым движется подвижная траверса 5 с укрепленным на ней механизмом привода пяти поводковых дисков 6 гидравлического цилиндра 7, закрепленного на неподвижной траверсе 8, системы подачи суспензии па шлифовальный круг по трубкам 9 и установочного шаблона 10.

Вращение поводковых дисков осуществляется с помощью вала //, неподвижно закрепленного в центре шлифовального круга 2. На валу 11 установлено зубчатое колесо, сцепленное с паразитными зубчатыми колесами 12, которые передают вращательное движение с передаточны.м отношением 1:1 на зубчатые, колеса, сидящие на шпинделях 13, сообщаюших врашение поводковым ди1скам 6. Указанная система передачи обеспечивает равенство оборотов поводковых дисков и шлифовального круга.

Для осуществления прижима поводковых дисков с деталями к шлифовальному кругу используется гидравлический цилиндр 7, щток когорОго соединен с подвижной траверсой 5. При опускании поршня вниз траверса 5 опускается и посредство.м плунжеров 14, входящих в кольцевую масляную камеру 15, передает давление через щпиндели 13 на поводковые диски, которые, таким образом, прижимают детаЛи к шлифовальному кругу. Равномерность прижима всех поводковых дисков плунжерами через шпиндели обеспечивается кольцевой масляной камерой 15, подключенной к масляному насосу, подающему масло также в гидравлический цилиндр 7.

Загрузка и разгрузка станка, а также установка поводковых дисков осуществляются при помощи шаблона Ю, который одновременно фиксирует диски в требуемом положении относительно шпинделей 13. При за1;рузке деталей поводковые диски 6 извлекаются из колец 16. В кольца 16 укладываются плотно друг к другу обрабатываемые детали и прикрываются резиновой шайбой /7, которая может быть приклеена к поводковому диску.

Шлифовальный круг 2 приводится во вращение и одновременно врашаются вокруг своих осей поводковые диски 6 с обрабатываемыми деталями. С помощью центробежного насоса по трубкам 9 на шлифовальный круг 2 подается суспензия с небольшими добавками поверхностно-активных вешеств, ускоряющих процесс шлифования. Для облегчения попадания суспензии под шлифуемые детали на шлифовальном круге 2 (протачиваются канавки.

На фиг. 3 представлена схема относительных скоростей резания, подтверждающая равенство этих скоростей.

V,, Vf,V,,,V, (D-d) , VB 1 n(D-2d)n+ndn nDn-2ndn + ndn nn(D-d)

Vo n() (0-Ы), где Vom« и VA -относительная скорость резания;

VMUKC-максимальная или абсолютная скорость резания точки .4 шлифовального круга;

Vi - окружная скорость точки А поводкового диска; Vfi -относительная скорость резания точки В; - абсолютная скорость резания точки В шлифовального круга;

Vfl - относительная скорость резания точки О шлифовального круга.

Следовательно, VB 0, т. е. относительные скорости резания в любых точках обрабатываемой новерхности детали равны н являются величиной постоянной для данного числа оборотов шлифовального круга и поводкового диска.

Предмет изобретения

1.Способ шлифования плоских поверхностей керамических деталей при одинаковом направлении вращения шлифовального круга и поводкового диска с деталями, от личаюшийся тем, что, с целью повышения производительности и качества шлифования, сообпхают равное число оборотов шлифовальному кругу и поводковому диску, нри величине диамегра шлифовального круга, превышающей в два и более раза величину диаметра поводкового диска, чем достигается равенство относительных скоростей резания для всех точек обрабатываемой поверхности деталей.

2.Многошпиндельный шлифовальный станок для осуществления способа по н. 1, о т л и ч а ю щ и и с я тем, что вал шлифовального круга и

№ 110433

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU707512A3 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ПОЛНОГО ШЛИФОВАНИЯ КОРОТКИХ И/ИЛИ СТЕРЖНЕВИДНЫХ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 2008 |

|

RU2441739C2 |

| СПОСОБ КОМБИНИРОВАННОЙ КВАЗИПРЕРЫВИСТОЙ ЧИСТОВОЙ ОБРАБОТКИ | 1996 |

|

RU2120368C1 |

| ДИСКРЕТНЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2008 |

|

RU2385216C2 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2192344C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2185269C1 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

Авторы

Даты

1957-01-01—Публикация

1954-01-21—Подача