Изобретение относится к области электротехники, в частности к электромашиностроению, и может быть использовано при проектировании высокооборотных электрических машин.

Известен способ изготовления ротора высокооборотной электрической машины, содержащей переменно-полюсную магнитную систему, состоящую из магнитопровода, на котором устанавливают намагниченные в радиальном направлении постоянные магниты чередующейся полярности. Между постоянными магнитами с установленными на их внешней поверхности полюсными наконечниками имеются немагнитные зазоры (1). Недостатком известного способа изготовления является сложность реализуемой им конструкции, обусловленная необходимостью установки удерживающих элементов и использования внешнего бандажа.

Относительное упрощение устройства (1) достигнуто путем выполнения магнитной системы в виде постоянных магнитов, установленных в окнах пакета из равномерно чередующихся ферромагнитных и парамагнитных пластин. В зависимости от выбора конструкции постоянные магниты могут быть намагничены в радиальном (2) либо тангенциальном радиальном (3) направлении.

Наиболее близким к изобретению является способ изготовления ротора высокооборотной электрической машины (3), содержащей закрепленную на валу переменно-полюсную магнитную систему, состоящую из постоянных магнитов, установленных на ярме с образованием полюсных и межполюсных зон. Постоянные магниты устанавливают в окнах, выполненных в пакете из стянутых друг с другом в осевом направлении равномерно чередующихся магнитных и немагнитных кольцевых пластин. Необходимость использования двух типов пластин, выполненных из ферромагнитного и парамагнитного материалов, ведет к снижению механической прочности конструкции и, как следствие, ограничению допустимой окружной скорости вращения ротора. Кроме того, известное устройство имеет низкий коэффициент использования электрической машины.

Техническим результатом, которого можно достичь при использовании изобретения, является повышение механической прочности конструкции, увеличение допустимой окружной скорости вращения ротора и повышение коэффициента использования электрической машины.

Технический результат достигается за счет того, что в способе изготовления ротора высокооборотной электрической машины, согласно которому на валу укрепляют переменно-полюсную магнитную систему, состоящую из намагниченных в тангенциальном либо радиальном направлении постоянных магнитов, установленных с образованием полюсных зон чередующейся по окружности ротора полярности и межполюсных зон, причем постоянные магниты размещают в окнах, выполненных в пакете из идентичных кольцевых пластин, в каждой из которых в соответствии с расположением полюсных, межполюсных зон формируют ферромагнитные и парамагнитные зоны, кольцевые пластины изготавливают из листов, выполненных из парамагнитного материала аустенитно-мартенситного класса, обладающего возможностью перехода при холодной деформации из парамагнитного состояния в ферромагнитное, а при последующем нагреве - обратно в парамагнитное, при этом листы сначала подвергают холодной деформации с обжатием не менее 65%, обеспечивая переход материала в ферромагнитное состояние с магнитной проницаемостью µ≥100 Гс/Э и намагниченностью насыщения Hs≥13000 Гс, после чего с помощью нагрева до температуры 1000-1200°C реализуют обратное превращение состояния материала локальных участков, соответствующих расположению парамагнитных зон пластин с магнитной проницаемостью µ=1 Гс/Э, при этом предварительно перед нагревом на участки поверхностей, соответствующих размещению парамагнитных зон, наносят поглощающее покрытие, обеспечивающее увеличение теплового воздействия на них не менее чем в 2,5 раза, после чего осуществляют нагрев с последующим за ним естественным охлаждением. При намагничивании постоянных магнитов в тангенциальном направлении в каждой из пластин одну из парамагнитных зон выполняют в виде охватывающего вал кольца, а остальные - по месту расположения межполюсных зон, расположенных по наружному диаметру окон.

При намагничивании постоянных магнитов в радиальном направлении в каждой из пластин парамагнитные зоны формируют в местах, соответствующих межполюсным зонам, располагающимся между торцевыми поверхностями соседних окон и между достигающими наружного диаметра кольцевых пластин их геометрическими продолжениями.

Нагрев могут осуществлять путем сканирования поверхности холодно деформированного листа расфокусированным пучком лазера, диаметр пятна D (см) которого и скорость сканирования V(см/с) связаны с толщиной d (см) обрабатываемого листа следующим соотношением:

V<DK/10d2, где

К (см2/с) - коэффициент температуропроводности холодно деформированного листа.

Нагрев могут также осуществлять путем сканирования поверхности холодно деформированного листа сфокусированным в пятно диаметра D (см) пучком лазера, величина которого связана с толщиной d (см) листа, скоростью V (см/с) сканирования и шагом S (см) сканирования, соотношением: S=(D/d)(KD/V)1/2.

Из источников информации известно о возможности формирования парамагнитных и ферромагнитных зон в сплошных массивных элементах конструкции роторов электрических машин с помощью температурного воздействия на локальные участки (Справочник «Постоянные магниты» под ред. Ю.М.Пятина, М., Энергия 1980 г.). Однако в известном техническом решении описан процесс единственного и необратимого превращения одного состояния в другое при нагреве, в то время как в изобретении использован прием двойного преобразования состояния материала (парамагнитное-ферромагнитное-парамагнитное). Именно благодаря такому приему (с помощью использования соответствующих воздействий) удалось сформировать зоны с требуемой магнитной проницаемостью µ≥100 Гс/Э и µ=1 Гс/Э). Таким образом, из известной информации явным образом не следует очевидность получения характеристик ротора, удовлетворяющих заданным величинам его механической прочности и магнитным свойствам, что позволяет сделать вывод о соответствии данного изобретения критерию «изобретательский уровень».

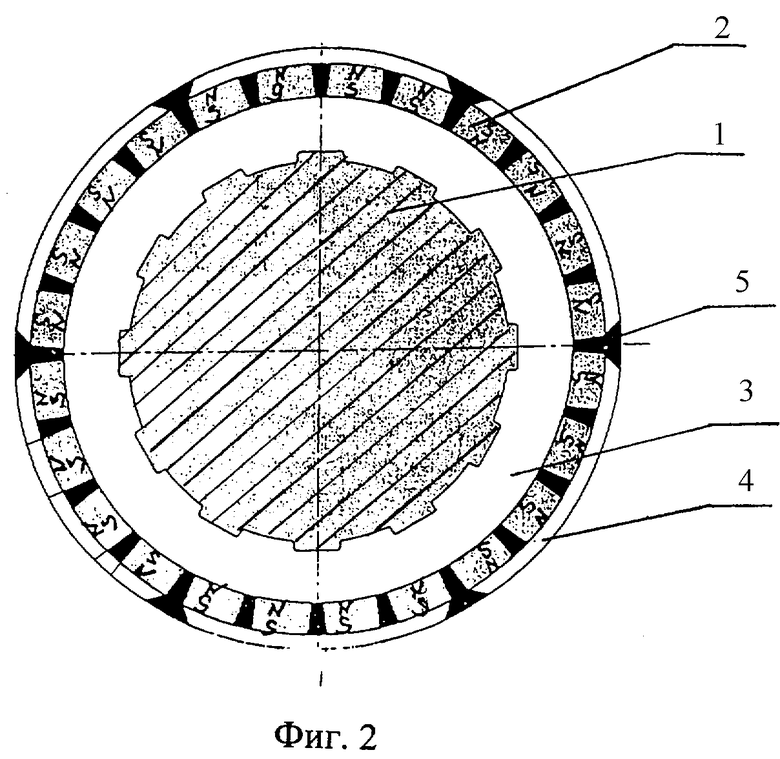

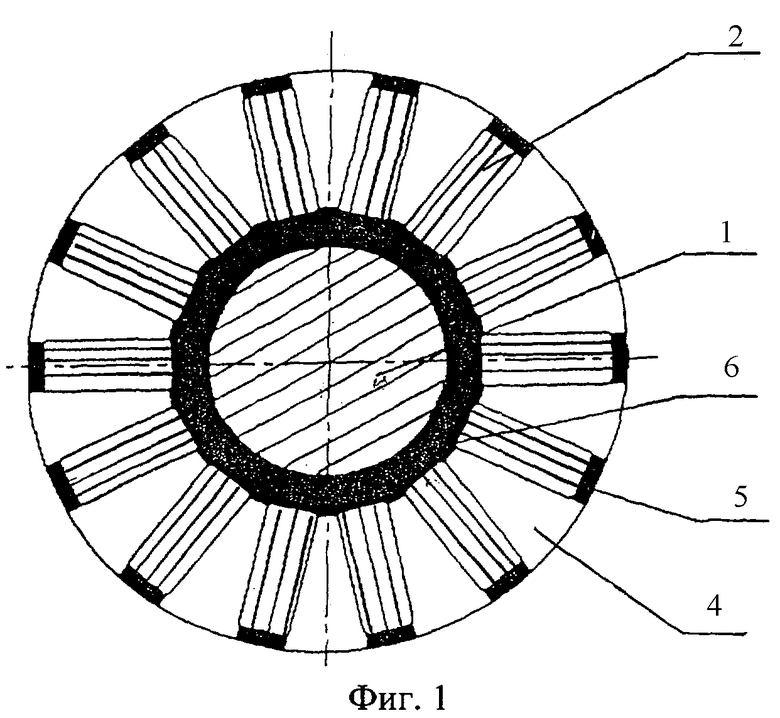

На Фиг.1 и Фиг.2 изображено поперечное сечение ротора при его исполнении с постоянными магнитами, намагниченными в тангенциальном направлении и радиальном соответственно.

Устройство, реализующее данный способ, (Фиг.1, Фиг.2) содержит вал 1 с укрепленной на нем переменно-полюсной магнитной системой, состоящей из намагниченных в тангенциальном либо радиальном направлении постоянных магнитов 2, установленных на ярме 3 с образованием полюсных зон 4 чередующейся по окружности ротора полярности и межполюсных зон 5. Постоянные магниты 2 размещают в окнах, выполненных в пакете из идентичных кольцевых пластин, в каждой из которых в соответствии с расположением полюсных, межполюсных зон и ярма 3 формируют ферромагнитные и парамагнитные зоны.

При намагничивании постоянных магнитов в тангенциальном направлении (Фиг.1) в каждой из пластин одну из парамагнитных зон выполняют в виде охватывающего вал кольца 6, а остальные - по месту расположения межполюсных зон 5, расположенных по наружному диаметру окон. Ферромагнитные зоны выполняют функции полюсных зон 4, которые располагаются между боковыми поверхностями обращенных друг к другу одноименными полюсами соседних постоянных магнитов в стандартных конструкциях роторов (3).

При намагничивании постоянных магнитов в радиальном направлении (Фиг.2) в каждой из пластин парамагнитные зоны формируют в местах, соответствующих межполюсным зонам 5, располагающимся между торцевыми поверхностями соседних окон и между достигающими наружного диаметра кольцевых пластин их геометрическими продолжениями. Ферромагнитные зоны пакета кольцевых пластин выполняют функции ярма 3 и полюсных наконечников, а парамагнитные зоны - немагнитных зазоров в стандартных конструкциях роторов (2).

Кольцевые пластины изготавливают из листов, выполненных из парамагнитного материала аустенитно-мартенситного класса, обладающего возможностью перехода при холодной деформации (обжатии) из парамагнитного состояния в ферромагнитное, а при последующем нагреве - обратно в парамагнитное. Таким материалом может быть, например, сплав на основе аустенитно-мартенситной стали, содержащей (%) 16,5-17,5; Cr; 7,0-7,5 Ni; 0,1-0,15 С; 1,0-2,0 Mn; остальное - железо.

Листы из сплава в парамагнитном состоянии сначала подвергают холодной деформации с обжатием не менее 65%, обеспечивая переход материала в ферромагнитное состояние с магнитной проницаемостью µ≥100 Гс/Э и намагниченностью насыщения Hs≥13000 Гс. После этого с помощью нагрева лазерным лучом до температуры 1000-1200°C реализуют обратное превращение состояния материала локальных участков, соответствующих расположению парамагнитных зон пластин с магнитной проницаемостью µ=1 Гс/Э. На участки поверхностей, соответствующих размещению парамагнитных зон, наносят поглощающее покрытие, обеспечивающее увеличение теплового воздействия на них не менее чем в 2,5 раза. Усиление нагрева этих участков необходимо для обеспечения обратного преобразования фазы материала. Для уверенного сохранения стойкости магнитной фазы материала оптимально, чтобы его температура была бы, по меньшей мере, на 500°C ниже температуры нагрева преобразуемых локальных участков, которые подвергаются воздействию температур 1000-1200°C. После нагрева и последующего за ним естественного охлаждения покрытие удаляют, затем согласно чертежа вырезают контуры пластин и окна. Готовые пластины скрепляют между собой в осевом направлении в пакет, который устанавливают на валу 1.

Нагрев можно осуществлять путем сканирования поверхности холодно деформированного листа расфокусированным пучком лазера. Диаметр пятна D (см) пучка лазера и скорость сканирования V (см/с) связаны с толщиной d (см) обрабатываемого листа следующим соотношением: V<DK/10d2, где

К (см2/с) - коэффициент температуропроводности холодно деформированного листа.

Нагрев может быть также осуществлен путем сканирования поверхности холодно деформированного листа сфокусированном в пятно диаметра D (см) пучком лазера, величина которого связана с толщиной d (см) листа, скоростью V (см/с) сканирования и шагом S (см) сканирования соотношением: S=(D/d)(KD/V)1/2.

Например, при диаметре пучка лазера D=0,03-0,04 см и мощности излучения лазера 1000 Вт скорость сканирования V выбирают порядка 10000 см/с. Для обеспечения полной глубины нагрева, например, 1 мм толщины обрабатываемого листа шаг сканирования выбирают 10 мкм.

Такое соотношение между толщиной листа, скоростью сканирования и шагом сканирования позволяет относительно уравнять величину прогрева материала по всей толщине листа (от поверхности, подвергающейся облучению до обратной стороны листа) и обеспечить необходимое поле градиентов температур для создания его немагнитной фазы и сохранения магнитной фазы.

Для нагрева могут быть использованы серийные лазеры типа Nd; YAG. При нагреве расфокусированным лучом с низкой частотой сканирования границы зон получаются более размытые, чем при использовании сфокусированного пучка, что в ряде случаев наиболее целесообразно.

В результате проведенных исследований установлено, что полученный градиентный материал обладает высокими механическими характеристиками (предел текучести по обеим фазам не менее 80 кГ/мм2) при магнитной проницаемости ферромагнитного материала - не менее 100 Гс/Э, а парамагнитного - 1 Гс/Э. Такие механические и магнитные показатели обеспечивают возможность увеличения допустимой окружной скорости вращения ротора и повышения коэффициента использования электрической машины.

Способ изготовления ротора, переменно-полюсная магнитная система которого содержит постоянные магниты, размещенные в окнах пакета из одинаковых монолитных кольцевых пластин, в которых сформированы (в заданных согласно конструкции ротора местах) магнитные и немагнитные зоны, позволяет значительно упростить конструкцию ротора, повысить на 30-40% его механическую прочность и обеспечить возможность увеличения допустимой окружной скорости вращения ротора.

Изобретение может быть использовано при создании высокооборотных электрических машин широкого назначения, например авиационных генераторов.

Источники информации, принятые во внимание при составлении описания:

1. SU 1534640 A2, H02K 1/28, 1988 г.

2. RU 2212748 C2, H02K 1/28, 2001 г.

3. 66603, H02K 1/28, 2007 г.

4. RU 2223585 C1, H02K 1/28, 2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ВЫСОКООБОРОТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2382472C1 |

| СПОСОБ СБОРКИ РОТОРА ВЫСОКООБОРОТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2007 |

|

RU2346375C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ГРАДИЕНТНОГО МАТЕРИАЛА | 2013 |

|

RU2513507C1 |

| РОТОР ВЫСОКООБОРОТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2273940C1 |

| УСТАНОВКА ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ РОТОРА | 2007 |

|

RU2347309C2 |

| РОТОР ВЫСОКООБОРОТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ЕГО ВАРИАНТЫ) | 2004 |

|

RU2270512C2 |

| СИНХРОННЫЙ БЕСКОНТАКТНЫЙ ГЕНЕРАТОР | 2011 |

|

RU2472274C1 |

| СИСТЕМА ЭЛЕКТРОПИТАНИЯ | 2006 |

|

RU2314622C1 |

| ИСТОЧНИК ЭЛЕКТРОПИТАНИЯ ИМПУЛЬСНОЙ НАГРУЗКИ | 2005 |

|

RU2305888C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЕТРОЭЛЕКТРИЧЕСКОЙ УСТАНОВКОЙ | 2006 |

|

RU2306663C1 |

Изобретение относится к области электротехники, в частности к электромашиностроению, и может быть использовано при проектировании высокооборотных электрических машин. Пластины вырезают из листов, изготовленных из немагнитного материала аустенитно-мартенситного класса, обладающего возможностью перехода при холодной деформации из немагнитной фазы в магнитную фазу, а при последующем нагревании - обратно в немагнитную фазу. Таким материалом может быть сплав на основе аустенитно-мартенситной коррозионно-стойкой стали. Изначально заготовочные немагнитные листы подвергают не менее чем 65% холодному обжатию, формируя переход материала в магнитную фазу с магнитной проницаемостью µ>100 Гс/Э. После этого с помощью нагрева лазерным излучением до 1000-1200°С производят обратное преобразование фазы материала локальных участков, соответствующих расположению немагнитных зон пластин ротора с магнитной проницаемостью µ=1 Гс/Э. Предварительно перед нагревом на участки поверхностей, соответствующих размещению немагнитных зон, наносят поглощающее покрытие, усиливающее тепловое воздействие на них не менее чем в 2,5 раза. Для уверенного сохранения стойкости магнитной фазы материала оптимально, чтобы его температура была бы, по меньшей мере, на 500°С ниже температуры нагрева преобразуемых локальных участков. После нагрева и последующего за ним естественного охлаждения на воздухе покрытие удаляют, по программе вырезают пластины ротора и скрепляют их между собой в осевом направлении в пакет, который устанавливают на валу ротора. Нагрев лазерным излучением осуществляют путем сканирования поверхности листа сфокусированным или расфокусированным пучком лазера. Градиентный материал обладает высокими механическими характеристиками (предел текучести по обеим фазам не менее 80 кГ/мм2) при магнитной проницаемости магнитного материала не менее 100 Гс/Э, а немагнитного - 1 Гс/Э. Технический результат, достигаемый настоящим изобретения путем обеспечения указанных выше механических и магнитных показателей ротора высокооборотной электрической машины в процессе его изготовления, состоит в увеличении допустимой окружной скорости вращения ротора и в повышении коэффициента использования электрической машины. 4 з.п. ф-лы, 2 ил.

1. Способ изготовления ротора высокооборотной электрической машины, согласно которому на валу укрепляют переменно-полюсную магнитную систему, состоящую из намагниченных в тангенциальном либо радиальном направлении постоянных магнитов, установленных с образованием полюсных зон чередующейся по окружности ротора полярности и межполюсных зон, причем постоянные магниты размещают в окнах, выполненных в пакете из идентичных кольцевых пластин, в каждой из которых в соответствии с расположением полюсных, межполюсных зон формируют ферромагнитные и парамагнитные зоны, причем кольцевые пластины изготавливают из листов, выполненных из парамагнитного материала аустенитно-мартенситного класса, обладающего возможностью перехода при холодной деформации из парамагнитного состояния в ферромагнитное, а при последующем нагреве - обратно в парамагнитное, при этом листы сначала подвергают холодной деформации с обжатием не менее 65%, обеспечивая переход материала в ферромагнитное состояние с магнитной проницаемостью µ>100 Гс/Э и намагниченностью насыщения Hs>13000 Гс, после чего с помощью нагрева до температуры 1000-1200°С реализуют обратное превращение состояния материала локальных участков, соответствующих расположению парамагнитных зон пластин с магнитной проницаемостью µ=1 Гс/Э, при этом предварительно перед нагревом на участки поверхностей, соответствующих размещению парамагнитных зон, наносят поглощающее покрытие, обеспечивающее увеличение теплового воздействия на них не менее чем в 2,5 раза, после чего осуществляют нагрев с последующим за ним естественным охлаждением.

2. Способ изготовления ротора высокооборотной электрической машины по п.1, отличающийся тем, что при намагничивании постоянных магнитов в тангенциальном направлении в каждой из пластин одну из парамагнитных зон выполняют в виде охватывающего вал кольца, а остальные - по месту расположения межполюсных зон, расположенных по наружному диаметру окон.

3. Способ изготовления ротора высокооборотной электрической машины по п.1, отличающийся тем, что при намагничивании постоянных магнитов в радиальном направлении в каждой из пластин парамагнитные зоны формируют в местах, соответствующих межполюсным зонам, располагающимся между торцевыми поверхностями соседних окон и между достигающими наружного диаметра кольцевых пластин их геометрическими продолжениями.

4. Способ изготовления ротора высокооборотной электрической машины по п.1, отличающийся тем, что нагрев осуществляют путем сканирования поверхности холоднодеформированного листа расфокусированным пучком лазера, диаметр пятна D (см) которого и скорость сканирования V (см/с) связаны с толщиной d (см) обрабатываемого листа следующим соотношением:

V<DK/10d2,

где K - коэффициент температуропроводности холоднодеформированного листа, см2/с.

5. Способ изготовления ротора высокооборотной электрической машины по п.1, отличающийся тем, что нагрев осуществляют путем сканирования поверхности холоднодеформированного листа сфокусированным в пятно диаметра D (см) пучком лазера, величина которого связана с толщиной d (см) листа, скоростью V (см/с) сканирования и шагом S (см) сканирования соотношением S=(D/d)(KD/V)1/2.

| СПОСОБ СБОРКИ РОТОРА ВЫСОКООБОРОТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2007 |

|

RU2346375C1 |

| Мазевая основа | 1945 |

|

SU66603A1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2212748C2 |

| Ротор электрической машины | 1988 |

|

SU1534640A2 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2002 |

|

RU2223585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНДУКТОРА КОЛЛЕКТОРНОГО ТИПА МАГНИТОЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2002 |

|

RU2234787C1 |

| МАГНИТНАЯ СИСТЕМА РОТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2264022C2 |

| Способ сборки ротора электрической машины | 1980 |

|

SU930508A1 |

| JP 2007068361 A, 15.03.2007 | |||

| US 7204012 B2, 17.04.2007 | |||

| EP 0926801 A2, 30.08.1999 | |||

| БУТ Д.А | |||

| Бесконтактные электрические машины | |||

| - М.: Высшая школа, 1985, с.62. | |||

Авторы

Даты

2010-09-27—Публикация

2009-06-23—Подача