Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия из глинозема, и может быть использовано на электролизерах как с самообжигающимися анодами, так и с обожженными для контроля токораспределения в анодном узле.

Известен Способ автоматического контроля технологического состояния алюминиевого электролизера (Пат. РФ. №2307881, Опубл. 2007.10.10, аналог), включающий: непрерывное определение токораспределения по всем анодам электролизера путем косвенных измерений тока в анодах, анодных стояках и анодных перемычках по измерениям напряжения в отдельных точках по всей длине анодной шины с использованием датчиков напряжения, связанных с вычислительным блоком. Число точек измерения выбирают большим числа определяемых токов. Определение токов проводят по анодам, анодным стоякам и анодным перемычкам путем решения обратной задачи для уравнения распределения напряжения по анодной шине. При определении токов на части или всех анодных стояках и/или части или всех анодных перемычках измерение напряжения осуществляют в точках на анодных стояках и/или на анодных перемычках.

Основным недостатком данного способа определения токораспределения по всем анодам электролизера с обожженными анодами является высокая погрешность, поскольку в качестве измерительных «шунтов» берутся участки анодной шины. Помимо температурной погрешности имеет место погрешность за счет плохого контакта соединительных проводов, подключаемых к анодной шине путем «зачеканки». При применении данного способа вычисления тока в каждом анодном стержне электролизера с самообжигающимся анодом погрешность значительно увеличивается, т.к. существенно сокращается участок анодной шины, выполняющий роль эквивалентного шунта.

Известно также устройство, реализующее Способ контроля токораспределения в алюминиевых электролизерах (заявка №2008126523 от 30.06.08, прототип), содержащее: коммутатор входных сигналов, электромагнитные датчики, линии связи электромагнитных датчиков с коммутатором входных сигналов, нормализатор входных сигналов, АЦП, микропроцессор, устройство согласования, автоматизированную систему управления (АСУ). В прототипе входы коммутатора входных сигналов подключены к выходам электромагнитных датчиков, установленных на анодных штырях, выход коммутатора входных сигналов подключен через последовательно соединенные нормализатор и АЦП к микропроцессору, выход которого через устройство согласования подключен к входу АСУ.

Промышленные испытания на действующем электролизере КрАЗа выявили недостаток данного устройства определения токораспределения по анодным штырям электролизера с самообжигающимся анодом, который заключается в сложности установки электромагнитных датчиков непосредственно на анодных штырях и необходимости переустановки датчиков при замене штырей. Кроме того, при перестановке штырей происходит повреждение датчиков и выход их из строя.

Задачей предлагаемого технического решения является устранение отмеченных недостатков, а именно повышение технологичности установки и повышение надежности работы электромагнитных датчиков и устройства в целом в течение всего периода от пуска электролизера до его демонтажа на капитальный ремонт.

Для решения поставленной задачи в «Устройстве контроля токораспределения в анодном узле алюминиевых электролизеров», содержащем: коммутатор входных сигналов, электромагнитные датчики, линии связи электромагнитных датчиков с коммутатором входных сигналов, нормализатор входных сигналов, АЦП, микропроцессор, устройство согласования, автоматизированную систему управления (АСУ), где входы коммутатора входных сигналов подключены к выходам электромагнитных датчиков, а выход коммутатора входных сигналов подключен через последовательно соединенные нормализатор и АЦП к микропроцессору, выход которого через устройство согласования подключен к входу АСУ, дополнительно включено устройство крепления электромагнитных датчиков, которое с размещенными в нем электромагнитными датчиками и витыми парами проводников, соединяющих выходы датчиков с входами коммутатора входных сигналов, крепится снизу анодной шины, а электромагнитные датчики располагают ниже анодной шины по центру плоскости алюминиевых штанг, подводящих ток к штырям.

Существенным отличием данного технического решения является то, что устройство крепления электромагнитных датчиков с размещенными в нем электромагнитными датчиками и витыми парами проводников, соединяющих выходы датчиков с входами коммутатора входных сигналов, крепится снизу анодной шины, а электромагнитные датчики располагают ниже анодной шины по центру плоскости алюминиевых штанг, подводящих ток к штырям.

Данное техническое решение позволяет повысить надежность устройства контроля токораспределения по штырям в анодном узле электролизера, поскольку электромагнитные датчики надежно защищены как от механических воздействий, так и от температурных возникающих при смене или перестановке штырей, а их расположение исключает влияние электромагнитного поля анодных шин на контролируемый параметр.

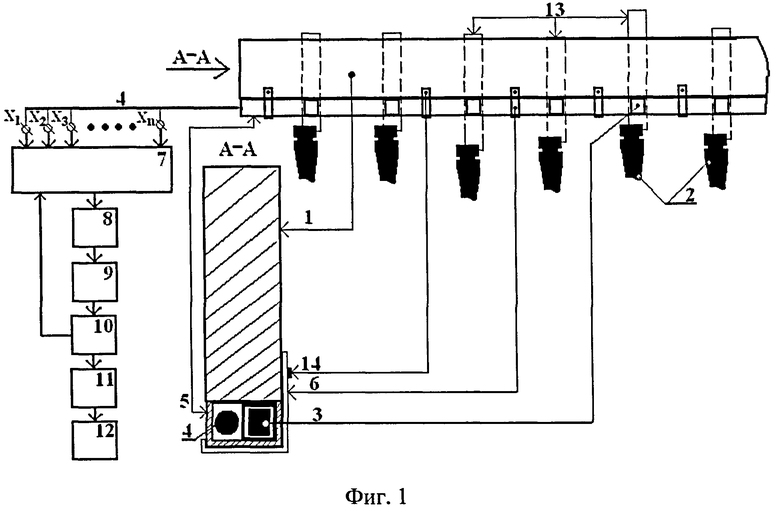

На фиг.1 представлен эскизный чертеж устройства контроля токораспределения в анодном узле алюминиевых электролизеров.

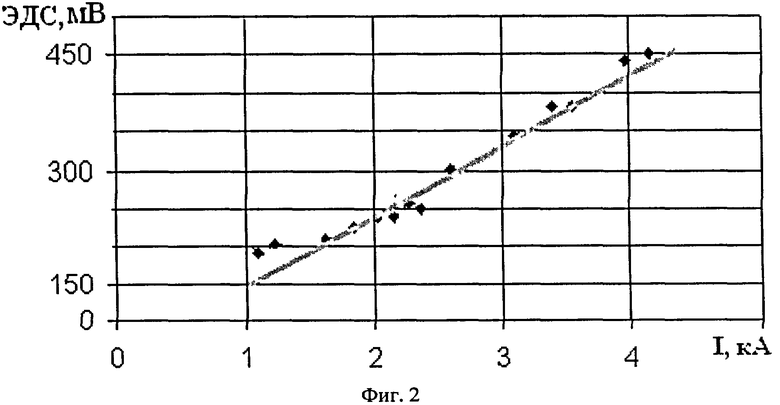

На фиг.2 представлен график экспериментально снятой зависимости величины ЭДС на выходе электромагнитного датчика от силы тока, протекающего в анодном штыре.

На фиг.1 введены следующие обозначения: X1…Xn - клеммы на входе коммутатора для подключения датчиков, 1 - анодная шина, 2 - анодный штырь, 3 - электромагнитные датчики, 4 - линии связи электромагнитных датчиков (3) с коммутатором входных сигналов (7), 5 - швеллер, 6 - скоба, крепления швеллера (5) к анодной шине, 7 - коммутатор входных сигналов, 8 - нормализатор входных сигналов, 9 - АЦП, 10 - микропроцессор, 11 - устройство согласования, 12 - автоматизированная система управления (АСУ), 13 - алюминиевые штанги, подводящие ток к штырям, 14 - элемент крепления скобы (6).

Устройство контроля токораспределения в анодном узле алюминиевого электролизера работает следующим образом. Сигналы с выхода электромагнитных датчиков (3), пропорциональные силе тока в каждом из анодных штырей (2), подаются на коммутатор входных сигналов (7) через линии связи (4) электромагнитных датчиков (3) с коммутатором входных сигналов (7). Линии связи (4) в виде витых пар и электромагнитные датчики (3) устанавливают внутри швеллера (5) до его монтажа на анодной шине (1). Электромагнитные датчики располагают ниже анодной шины по центру плоскости алюминиевых штанг (2), подводящих ток к штырям. Швеллер (5) крепят к анодной шине (1) скобами (6), используя элемент крепления (11). Ширину швеллера (5) берут равной толщине анодной шины (1), что обеспечивает защиту электромагнитных датчиков от механического повреждения и воздействия выбросов огня при смене штырей. Сила тока в каждом из анодных штырей (2), а следовательно, и в каждой штанге (13), подводящей ток к штырю, зависит от сопротивления контакта алюминиевой штанги (13) с анодной шиной (1) и сопротивления контакта (глубины погружения) анодного штыря с углеродистым телом анода.

С выхода коммутатора входных сигналов (7) сигналы, пропорциональные току в каждом из анодных штырей (2), поступают на вход нормализатора входных сигналов (8), где обеспечивают необходимую фильтрацию и согласование по уровню. С выхода нормализатора (8) сигналы подают на АЦП (9) для преобразования в цифровой код. Преобразованный в АЦП (9) цифровой сигнал подают на микропроцессор (10), где рассчитывают ток, протекающий через каждый анодный штырь (2), и данные передают через устройство согласования (11) на вход АСУ (12). АСУ (12) выводит информацию на дисплей и/или печать в виде номограммы, представленной на фиг.2.

Из графика, построенного на основе экспериментально снятой зависимости ЭДС электромагнитных датчиков от силы тока в штыре, представленного на фиг.2, видно, что сигнал, снимаемый с электромагнитного датчика, имеет линейную зависимость от силы тока. Основное преимущество использования электромагнитных датчиков - бесконтактный контроль токораспределения по штырям самообжигающегося анода. Кроме того, с помощью разработанных электромагнитных датчиков впервые удалось реализовать бесконтактный метод измерения величины тока в штырях, расположенных с торцов анода вблизи анодных спусков.

Положительный технический эффект от реализации данного способа контроля токораспределения по анодным штырям заключается в стабилизации технологического режима процесса электролиза, снижении потерь электроэнергии в анодном узле за счет своевременного устранения перекосов в распределении электрического тока по анодным штырям.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 2011 |

|

RU2484183C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 2014 |

|

RU2584059C1 |

| СПОСОБ КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 2008 |

|

RU2371524C1 |

| Способ контроля технического состояния катодного узла электролизера | 2017 |

|

RU2674180C2 |

| СПОСОБ СЪЕМА ИНФОРМАЦИОННЫХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2007 |

|

RU2359072C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2301288C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1992 |

|

RU2057823C1 |

| Способ контроля технологических параметров электролизера | 1981 |

|

SU985157A1 |

| Устройство контроля активного сопротивления и обратной ЭДС алюминиевого электролизера | 1987 |

|

SU1463808A1 |

| АВТОНОМНЫЙ ИЗМЕРИТЕЛЬНЫЙ БЛОК ДЛЯ АСУ ТП ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2005 |

|

RU2284378C1 |

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия из глинозема, и может быть использовано на электролизерах как с самообжигающимися анодами, так и с обожженными анодами для контроля токораспределения в анодном узле. Устройство контроля токораспределения в анодном узле алюминиевых электролизеров содержит коммутатор входных сигналов, электромагнитные датчики, линии связи электромагнитных датчиков с коммутатором входных сигналов, нормализатор входных сигналов, АЦП, микропроцессор, устройство согласования, автоматизированную систему управления (АСУ), где входы коммутатора входных сигналов подключены к выходам электромагнитных датчиков, а выход коммутатора входных сигналов подключен через последовательно соединенные нормализатор и АЦП к микропроцессору, выход которого через устройство согласования подключен к входу АСУ, устройство крепления электромагнитных датчиков с размещенными в нем электромагнитными датчиками и витыми парами проводников, соединяющих выходы датчиков с входами коммутатора входных сигналов, закрепленное снизу анодной шины. Повышается надежность устройства и исключение влияния электромагнитного поля анодных шин на контролируемый параметр. 1 з.п. ф-лы, 2 ил.

1. Устройство контроля токораспределения в анодном узле алюминиевых электролизеров, содержащее коммутатор входных сигналов, электромагнитные датчики, линии связи электромагнитных датчиков с коммутатором входных сигналов, нормализатор входных сигналов, аналого-цифровой преобразователь (АЦП), микропроцессор, устройство согласования, автоматизированную систему управления (АСУ), где входы коммутатора входных сигналов подключены к выходам электромагнитных датчиков, а выход коммутатора входных сигналов подключен через последовательно соединенные нормализатор и аналого-цифровой преобразователь (АЦП) к микропроцессору, выход которого через устройство согласования подключен к входу автоматизированной системы управления (АСУ), отличающееся тем, что оно снабжено устройством крепления электромагнитных датчиков с размещенными в нем электромагнитными датчиками и витыми парами проводников, соединяющих выходы электромагнитных датчиков с входами коммутатора входных сигналов, закрепленным снизу анодной шины.

2. Устройство по п.1, отличающееся тем, что электромагнитные датчики расположены ниже анодной шины по центру плоскости алюминиевых штанг, подводящих ток к штырям.

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО СОСТОЯНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2307881C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ МЕСТ РАЗРУШЕНИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2180367C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1992 |

|

RU2057823C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2301288C1 |

| CN 1908239 A, 07.02.2007. | |||

Авторы

Даты

2010-10-10—Публикация

2009-06-03—Подача