Изобретение относится к области контроля технологических параметров и автоматизации процесса производства алюминия из криолит-глиноземных расплавов, более конкретно к автоматическому контролю составляющих ЭДС на выводах катодных блюмсов, для оценки распределения тока по блюмсам и технологического состояния электролизных ванн.

Известно техническое решение «Устройство контроля токораспределения в анодном узле алюминиевого электролизера» (Пат. РФ №2484183, Опубл. 10.06.2013. Бюл. №16, аналог), содержащее электромагнитный датчик силы тока, нормализатор входных сигналов, аналогоцифровой преобразователь (АЦП), микропроцессор, в котором выход электромагнитного датчика силы тока подключен через последовательно соединенные нормализатор и АЦП к микропроцессору, отличающееся тем, что электромагнитный датчик силы тока расположен на одном конце шеста, выполненного из непроводящего ток материала, длина которого достаточна для свободного доступа к любой из штанг, подводящих ток к анодным штырям или блюмсам, причем в месте крепления датчика установлена ограничительная планка, обеспечивающая идентичность расположения электромагнитного датчика силы тока относительно штанги во время измерения протекающего в ней тока, а на противоположном конце шеста расположены последовательно соединенные нормализатор входных сигналов, АЦП, микропроцессор, при этом выход электромагнитного датчика силы тока соединен с входом нормализатора входных сигналов витой парой, а выход микропроцессора оснащен USB-разъемом для считывания накопленной информации об измеренных значениях силы тока в анодных штырях или блюмсах электролизера.

Недостатком данного технического решения является сложность автоматизации процесса измерения.

Известен также «Способ обнаружения локальных мест разрушения подины алюминиевого электролизера (Пат. РФ №2180367, Опубл. В Б.И. 10.03.2002. Бюл. №7, прототип) Способ включает приборные измерения физических параметров конструктивных элементов подины и определение мест разрушений по отклонению величины этих параметров от нормативных технологических. При этом измеряют токовую нагрузку на всех катодных стержнях и определяют места и степень разрушения подины по величине уменьшения токовой нагрузки от нормативной технологической на катодный стержень или на группу катодных стержней. Кроме этого дополнительно измеряют температуру всех катодных стержней и уточняют места и степень разрушения подины по величине уменьшения температуры катодного стержня или группы катодных стержней от нормативной технологии.

Недостатком данного способа (прототипа) является сложность автоматизации процесса контроля токораспределения в катодном узле, что снижает эффективность способа для текущего оперативного определения электропроводности и степени разрушения отдельных узлов подины электролизера.

Задачей предлагаемого решения является расширение диапазона контролируемых параметров, и как следствие повышение точности и оперативности контроля технологического состояния подины и диагностики места и вида отклонения электрофизических параметров подины от нормы.

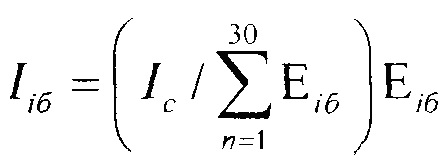

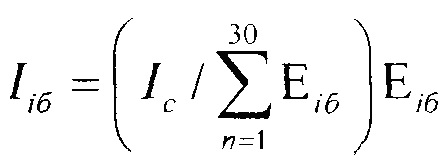

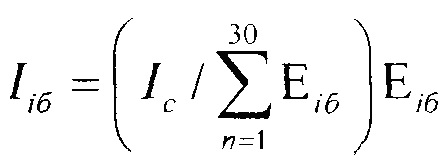

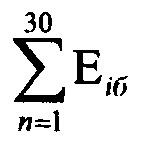

Для решения поставленной задачи измеряют силу тока протекающего через каждый блюмс (катодный стержень) определяют место и степень разрушения подины по величине уменьшения токовой нагрузки, дополнительно измеряют ЭДС с помощью электромагнитных датчиков установленных на каждом катодном блюмсе и с учетом известной величины силы тока серии определяют силу тока протекающею через каждый блюмс из выражения

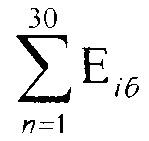

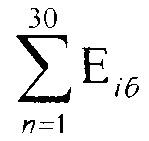

где: Iiб - величина тока протекающего через i-й блюмс; Iс - ток серии;  - суммарная ЭДС электромагнитных датчиков установленных на всех 30-ти блюмсах; Eiб - эдс измеренная электромагнитным датчиком на i-том блюмсе.

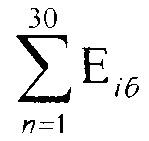

- суммарная ЭДС электромагнитных датчиков установленных на всех 30-ти блюмсах; Eiб - эдс измеренная электромагнитным датчиком на i-том блюмсе.

При отклонении величины силы тока в блюмсе, превышающей допустимые технологическими рекомендациями величины, формируют сигнал на устранение технологического нарушения.

Существенным отличием предлагаемого технического решения является то, что дополнительно измеряют ЭДС с помощью электромагнитных датчиков установленных на каждом катодном блюмсе и с учетом известной величины силы тока серии определяют силу тока протекающего через каждый блюмс из выражения

где: Iiб - величина тока протекающего через i-й блюмс; Iс - ток серии;  - суммарная ЭДС электромагнитных датчиков установленных на всех 30-ти блюмсах: Eiб - эдс измеренная электромагнитным датчиком на i-том блюмсе.

- суммарная ЭДС электромагнитных датчиков установленных на всех 30-ти блюмсах: Eiб - эдс измеренная электромагнитным датчиком на i-том блюмсе.

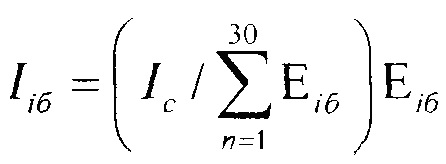

По результатам полученных измерений определяют токораспределение по отдельным блюмсам электролизной ванны, что позволяет выявлять отклонения электропроводности от средней величины по каждому катодному блоку и с высокой достоверностью диагностировать электрофизическое состояние катодного узла.

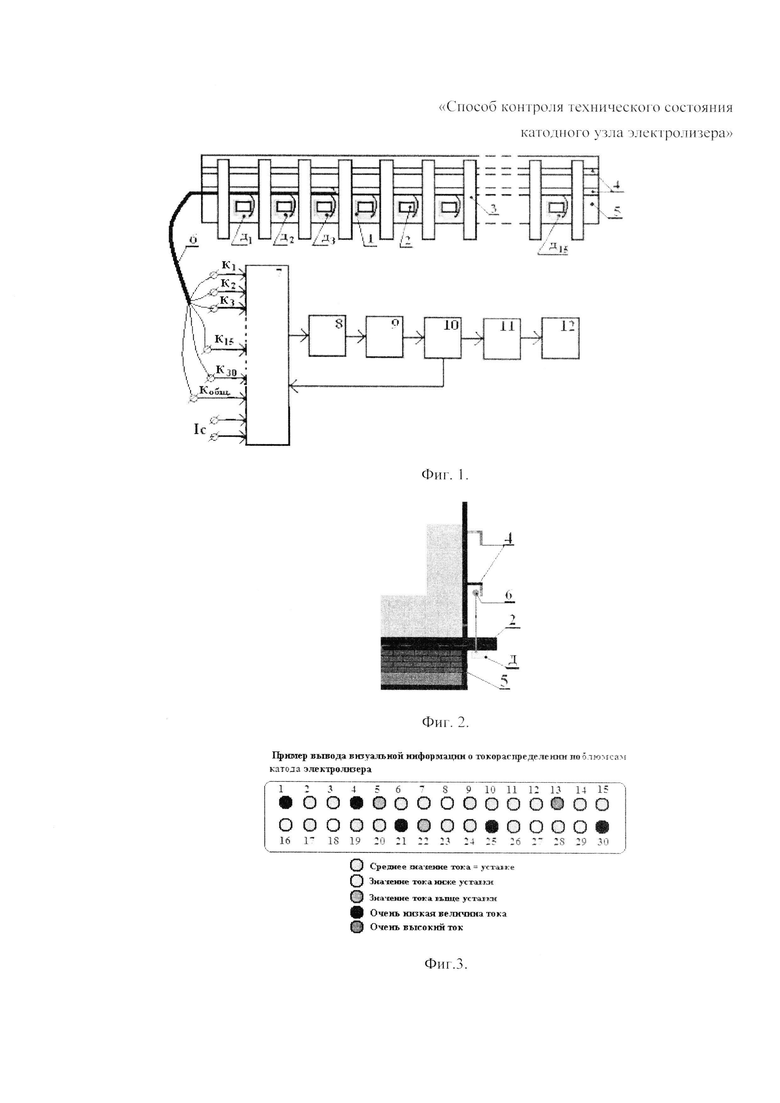

На фиг. 1 представлен эскизный чертеж катодного узла электролизной ванны С8БМ, на котором показаны расположение датчиков для измерения тока, протекающего через каждый блюмс катодного узла и устройство измерения силы тока в каждом блюмсе. На фигуре 1, введены следующие обозначения: Д1, Д2, Д3…Д15 - датчики силы тока протекающего через каждый блюмс с одной (лицевой) стороны электролизера, К1, К2, К3…Кобщ. - клеммы на входе коммутатора для подключения всех электромагнитных датчиков тока контролируемого электролизера, Iс - клеммы для подключения сигнала о величине тока серии, 1 - вариант крепления электромагнитных датчиков к блюмсам, 2 - блюмс, 3 - контрфорс, 4 - ребра жесткости катодного кожуха, 5 - катодный кожух, 6 - жгут из проводов соединяющих электромагнитные датчики, установленные на каждом блюмсе, с коммутатором входных сигналов, 7 - коммутатор входных сигналов, 8 - нормализатор входных сигналов, 9 - АЦП, 10 - микропроцессор, 11 - устройство согласования, 12 - автоматизированная система управления технологическим процессом (АСУТП).

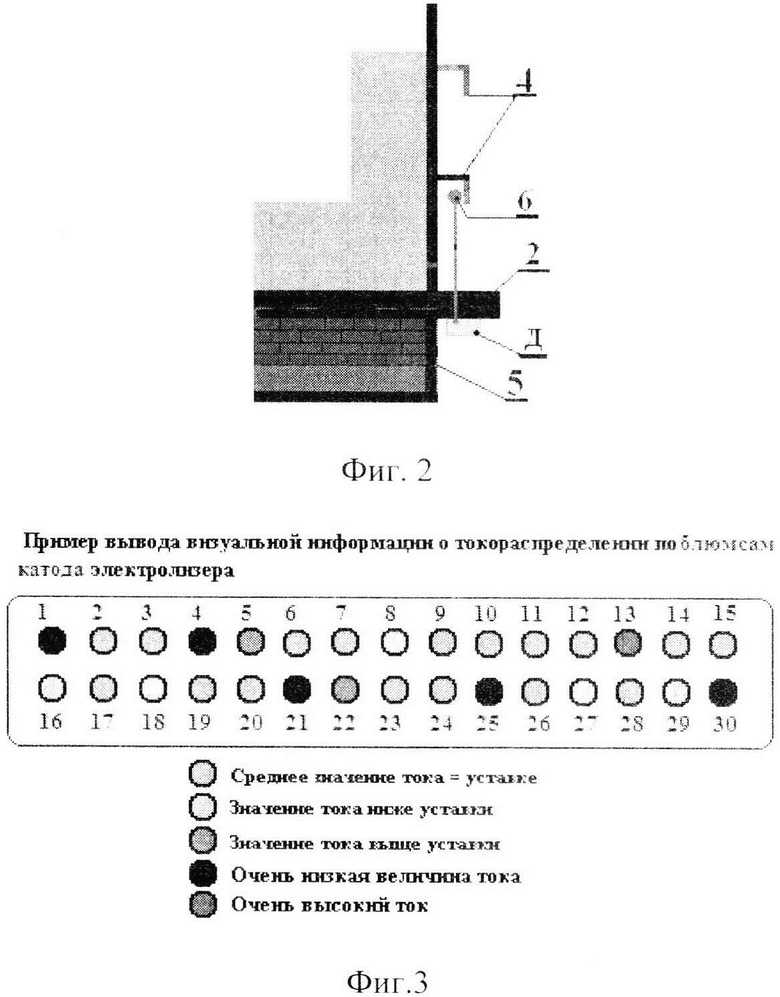

На Фиг. 2, Представлен эскизный чертеж поясняющий, защищенное от повреждений место расположения жгута из проводов, соединяющих установленные на каждом блюмсе электромагнитные датчики, с коммутатором входных сигналов.

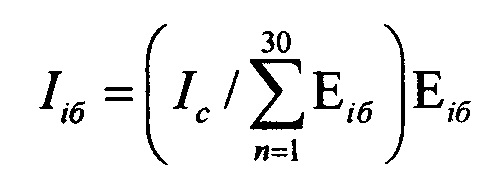

На фиг. 3. Приведен пример результата вывода визуальной информации о распределении тока по блюмсам катодного узла.

Устройство работает следующим образом: Сигналы ЭДС электромагнитных датчиков пропорциональные силе тока в каждом из блюмсов (2), подаются через линии связи (6) датчиков тока (Д1, Д2, … Д30) на коммутатор входных сигналов (7). Сила тока в каждом из блюмсов зависит от сопротивления контакта блюмса (2) - с углеродистым телом катодного блока и площади контакта блока с расплавом алюминия.

С выхода коммутатора входных сигналов (7), сигналы пропорциональные току в каждом из блюмсов (2), и величине текущего значения тока серии Iс, поступают на вход нормализатора входных сигналов (8), который обеспечивает необходимую фильтрацию и согласование по уровню. С выхода нормализатора (8) сигналы поступают на вход АЦП (9) для преобразования в цифровой код. Преобразованный в АЦП (9) цифровой сигнал подают на микропроцессор (10), где с учетом текущей величины тока серии рассчитывают ток, протекающий через каждый блюмс (2) из выражения

где: Iiб - величина тока протекающего через i-й блюмс; Iс - ток серии  - суммарная ЭДС электромагнитных датчиков установленных на всех 30-ти блюмсах; Еiб - эдс измеренная электромагнитным датчиком на i-том блюмсе.

- суммарная ЭДС электромагнитных датчиков установленных на всех 30-ти блюмсах; Еiб - эдс измеренная электромагнитным датчиком на i-том блюмсе.

И полученные значения передают через устройство согласования (11) на вход АСУТП электролизного корпуса (12). АСУТП (12) выводит информацию на дисплей и/или печать в виде номограммы представленной на фигуре 3.

Измерение силы тока протекающего через каждый блюмс катодного узла, позволяет контролировать процесс разрушения катодной футеровки и неравномерность токораспределения по блюмсам.

Данное техническое решение позволяет повысить точность контроля величины тока протекающего через каждый блюмс катодного узла, что даст возможность своевременно выявлять неравномерность токораспределения, степень разрушения катодного блока и сопротивление контакта расплава алюминия с блюмсом, что позволит контролировать отклонения технологического режима от установленного регламентом для данной конструкции электролизера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 2014 |

|

RU2584059C1 |

| СПОСОБ КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 2008 |

|

RU2371524C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 2011 |

|

RU2484183C1 |

| СПОСОБ СЪЕМА ИНФОРМАЦИОННЫХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2007 |

|

RU2359072C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АНОДНОМ УЗЛЕ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2009 |

|

RU2401325C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2301288C1 |

| Способ контроля технологических параметров электролизера | 1981 |

|

SU985157A1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1992 |

|

RU2057823C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТОКА СЕРИИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2007 |

|

RU2338314C1 |

| Устройство контроля активного сопротивления и обратной ЭДС алюминиевого электролизера | 1987 |

|

SU1463808A1 |

Изобретение относится к способу контроля электрофизического состояния катодного узла алюминиевого электролизера. Способ включает: измерение ЭДС с помощью электромагнитных датчиков, установленных на каждом катодном блюмсе, и с учетом известной величины силы тока серии определяют силу тока, протекающего через каждый блюмс из выражения

где Iiб - величина тока, протекающего через i-й блюмс, Iс - ток серии,  - суммарная ЭДС электромагнитных датчиков, установленных на всех 30-ти блюмсах, Еiб – ЭДС, измеренная электромагнитным датчиком на i-м блюмсе, и путем сравнения измеренных величин тока в каждом катодном блюмсе с расчетной величиной тока при отсутствии (минимальной и максимальной величине) настыли и при наличии коржей на подине определяют конфигурацию и площадь настыли на катоде и фиксируют катодный блок в стадии разрушения. Обеспечивается повышение точности контроля величины тока, протекающего через каждый блюмс катодного узла, возможность своевременного выявления неравномерности токораспределения, степени разрушения катодного узла и контролирования отклонений технологических параметров от заданных параметров и автоматизации процесса производства алюминия из криолит-глиноземных расплавов, более конкретно к автоматическому контролю составляющих ЭДС на выводах катодных блюмсов, для оценки технологического состояния электролизных ванн и выработки регулирующих воздействий. 1 з.п. ф-лы, 3 ил.

- суммарная ЭДС электромагнитных датчиков, установленных на всех 30-ти блюмсах, Еiб – ЭДС, измеренная электромагнитным датчиком на i-м блюмсе, и путем сравнения измеренных величин тока в каждом катодном блюмсе с расчетной величиной тока при отсутствии (минимальной и максимальной величине) настыли и при наличии коржей на подине определяют конфигурацию и площадь настыли на катоде и фиксируют катодный блок в стадии разрушения. Обеспечивается повышение точности контроля величины тока, протекающего через каждый блюмс катодного узла, возможность своевременного выявления неравномерности токораспределения, степени разрушения катодного узла и контролирования отклонений технологических параметров от заданных параметров и автоматизации процесса производства алюминия из криолит-глиноземных расплавов, более конкретно к автоматическому контролю составляющих ЭДС на выводах катодных блюмсов, для оценки технологического состояния электролизных ванн и выработки регулирующих воздействий. 1 з.п. ф-лы, 3 ил.

1. Способ контроля электрофизического состояния катодного узла алюминиевого электролизера, включающий определение места и степени его разрушения путем измерения силы тока, протекающего через каждый блюмс, и определение величины изменения токовой нагрузки, отличающийся тем, что дополнительно измеряют ЭДС с помощью электромагнитных датчиков, установленных на каждом катодном блюмсе, и с учетом величины силы тока серии определяют силу тока, протекающего через каждый блюмс из выражения

где: Iiб - величина тока, протекающего через i-й блюмс,

Iс - ток серии,

- суммарная ЭДС электромагнитных датчиков, установленных на всех блюмсах,

- суммарная ЭДС электромагнитных датчиков, установленных на всех блюмсах,

- ЭДС, измеренная электромагнитным датчиком на i-м блюмсе,

- ЭДС, измеренная электромагнитным датчиком на i-м блюмсе,

сравнивают измеренные величины силы тока в каждом катодном блюмсе с расчетной величиной силы тока при отсутствии настыли, и при отклонении силы тока в блюмсе при наличии коржей на подине определяют конфигурацию и площадь настыли на катоде.

2. Способ по п. 1, отличающийся тем, что при отклонении величины силы тока в блюмсе, превышающей допустимую величину, формируют сигнал на устранение выявленного разрушения.

| СПОСОБ ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ МЕСТ РАЗРУШЕНИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2180367C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ РАБОЧЕГО ПРОСТРАНСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2003 |

|

RU2245399C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 2011 |

|

RU2484183C1 |

| СПОСОБ КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ В АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 2008 |

|

RU2371524C1 |

| Способ контроля технологических параметров электролизера | 1981 |

|

SU985157A1 |

| CN 101220489 A, 16.07.2008 | |||

| CN 103726075 A, 16.04.2014. | |||

Авторы

Даты

2018-12-05—Публикация

2017-04-24—Подача