Изобретение относится к области контроля за технологическими процессами в электрометаллургии и может быть использовано в электролитическом производстве алюминия для раннего обнаружения локальных разрушений подины алюминиевого электролизера в процессе его эксплуатации.

Большинство алюминиевых электролизеров в процессе эксплуатации выходят из строя по причине вскрытия швов подины или растрескивания подовых блоков под действием различных температурных деформаций и химического воздействия расплава. Такие разрушения влекут проникновение жидкого алюминия и электролита внутрь подовых блоков, где установлены катодные металлические стержни, вызывая их разрушения. Воздействие расплава вызывает их растворение, в результате которого растворенное железо попадает в алюминий, снижая его сортность.

Вышеуказанное ведет к нарушениям технологического режима процесса электролиза, снижению его технико-экономических показателей, снижению срока службы электролизеров. В случае же проникновения металла через теплоизоляционную футеровку происходит разъедание металлического катодного кожуха, в результате чего возникает аварийная ситуация.

Для того чтобы оставить или хотя бы замедлить процесс разрушения подины, необходимо в первую очередь точно знать место разрушения, что в начальной стадии развития процесса бывает зачастую невозможным. До настоящего времени, когда разрушение становилось доступным для обнаружения, его величина была настолько серьезной, что, как правило, такие разрушения ликвидировать не удавалось, электролизер отключался на капитальный ремонт.

Существующие методы контроля состояния целостности футеровки алюминиевого электролизера общеизвестны и широко применяются на алюминиевых заводах: замеры температуры наружной бортовой поверхности катодного кожуха, его днища, замеры температуры катодных стержней, механическое зондирование подины, установка термопар под угольную футеровку подины.

Однако известные методы недостаточно эффективны, так как либо уже констатируют произошедшие разрушения, либо дают недостаточно верную информацию о состоянии футеровки и характере происходящих разрушений.

Известен способ регулирования процесса получения алюминия в электролизере, включающий измерение температуры расплава и по ее повышению определение места снижения толщины настыли.

Регулирование теплового режима электролизера (регулирование толщины настыли в ванне) осуществляют периодическим изменением электрического сопротивления периодическим отключением и включением катодных стержней в местах нарушения теплового режима электролизера (А.с. СССР 582332, С 25 С 3/06, 1975г.).

По технической сущности, наличию сходных признаков данное решение принято в качестве ближайшего аналога.

Недостатки известного решения:

- определение места снижения толщины настыли недостаточно точное и оперативное, т.к. причин повышения температуры расплава может быть несколько и, следовательно, возможны значительное разрушение настыли и ранний выход электролизера из строя;

- регулирование теплового режима периодическим отключением и включением катодных стержней в местах нарушения теплового режима чревато нарушениями электрического и технологического режима электролизера, что также может привести к снижению срока службы электролизера.

Задачей предлагаемого технического решения является повышение срока службы электролизера.

Техническим результатом является повышение точности, надежности и оперативности обнаружения мест локальных разрушений подины и оперативное принятие мер по их устранению.

Технический результат достигается тем, что в способе обнаружения локальных мест разрушений подины алюминиевого электролизера, включающем приборные измерения физических параметров конструктивных элементов подины и определение мест разрушений по отклонению величины этих параметров от нормативных технологических, измеряют токовую нагрузку на всех катодных стержнях, на основе этих измерений определяют места и степень разрушения подины по величине уменьшения токовой нагрузки от нормативной технологической на катодный стержень или на группу стержней, дополнительно замеряют температуру всех катодных стержней и по величине уменьшения температуры катодного стержня или группы катодных стержней от нормативной технологической уточняют места и степень разрушения подины.

Техническая сущность предлагаемого решения заключается в следующем.

Исследования, проведенные на ОАО СУАЛ филиал "ИркАЗ-СУАЛ", в ходе которых производились комплексные температурные замеры и замеры токовых нагрузок катодных стержней и подовых углеродистых блоков на электролизерах с нарушениями технологического режима (повышенное содержание железа в металле, локальное повышение температуры, нарушение токораспределения) и на нормально работающих электролизерах. По результатам замеров токовых нагрузок определялись места локальных разрушений.

Результаты замеров токораспределения сравнивались с результатами температурных замеров, а общие результаты проверялись фактическим контролем при отключении электролизера на капитальный ремонт.

Проведенные работы позволяют сделать вывод, что основанием для определения места разрушения является минимальная токовая нагрузка на катодном стержне или группе катодных стержней. Это подтверждается фактическими разрушениями, обнаруженными при демонтаже катодного устройства, что подтверждает надежность способа обнаружения локальных разрушений. Самое главное - предлагаемый способ обеспечивает раннее обнаружение локальных разрушений подины, что дает возможность принять меры для их устранения или замедления скорости роста разрушений. Это очень важное преимущество позволяет как увеличить срок службы электролизера, так и не снижать технико-экономические показатели процесса электролиза и предотвратить возможные технологические нарушения на исследованном электролизере и на последующих с ним связанных по ходу тока.

Физико-химический механизм возникновения локальных разрушений представляется авторам предлагаемого решение следующим.

При возникновении трещины в блоке или раскрытии шва, что связано с множеством причин (некачественное изготовление блока, некачественная набойка шва, термические напряжения в период обжига и пуска), расплавленный алюминий через места разрушений подовых угольных блоков проникает к катодным стержням и растворяет его. При этом образуются химические соединения элементов с железом, которые постепенно частично "заменяют" катодный стержень. Вместе с металлом проникают фтористые соли, глинозем, угольные частички разрушенного шва или блока. В итоге электросопротивление переходного участка "металл-катодный стержень" увеличивается и токовая нагрузка уменьшается. По степени снижения токовой нагрузки катодного стержня (группы катодных стержней) можно определить место и степень разрушения подины.

Предлагаемый способ позволяет не только оперативно и достаточно точно определять места разрушений, но и делать это на ранней стадии разрушения, что позволяет предпринять необходимые меры по устранению этих разрушений максимально эффективно.

Предлагаемое решение отличается от прототипа тем, что места локальных разрушений определяют по измерениям токовой нагрузки на катодные стержни, а величину этих разрушений - по величине снижения токовой нагрузки и уточняют по величине снижения температуры катодного стержня (группы катодных стержней).

От прототипа и других известных способов выявления локальных разрушений подины предлагаемый способ отличается тем, что найден принципиально новый подход - обнаружение локальных разрушений по физической величине, характеризующей эти разрушения - снижению токовой нагрузки и уточнение мест разрушений и их величины по снижению температуры катодных стержней. Определение же по повышению температуры катодного стержня дает неверное определение, т. к. токовая нагрузка с разрушаемого катодного стержня распределяется на соседние стержни, что и вызывает повышение их температуры.

Другие методы еще менее точны и достоверны, а самое главное инерционны настолько, что определяемые разрушения уже настолько значительны, что невозможно их уже локализовать или законсервировать. То есть констатируется факт необходимости отключения электролизера на капитальный ремонт.

Предлагаемый способ позволяет обнаружить локальные разрушения на ранней стадии (сигнал для контрольной проверки - повышение содержания железа в алюминии) или производить профилактический контроль за состоянием подин электролизеров.

Результаты инструментальных замеров токовой нагрузки на катодных стержнях, которые используются для обнаружения локальных разрушений подины алюминиевого электролизера, могут быть представлены в виде компьютерной графики, на бумажном носителе в виде графиков.

В варианте раннего обнаружения локальных разрушений подины при увеличении содержания железа в алюминии-сырце снимается карта токораспределения по подине. Замеры на ОАО "СУАЛ" филиал "ИркАЗ-СУАЛ" производились прибором ИПП-1 (заявка на полезную модель 98115418/20(017108), решение о выдаче свидетельства от 10.11.98г.), замеры температуры - термопарами.

Данные замеров токовой нагрузки и температуры приведены в таблице.

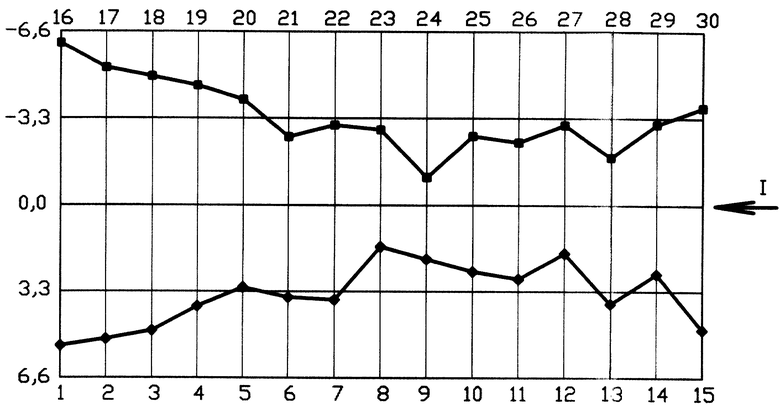

По результатам замеров токовой нагрузки на катодных стержнях строят сдвоенный график распределения тока левой и правой по ходу тока сторон электролизера, см. чертеж.

Совмещение сдвоенного графика распределения токовой нагрузки по катодным стержням (блюмсами) с видом подины электролизера сверху позволяет определить места локальных разрушений подины электролизера, а температурные замеры подтверждают эту информацию.

Наличие данных о местах локальных разрушений позволяет принять необходимые меры для устранения разрушений (цементирование различными материалами и составами).

Опытно-промышленное использование предлагаемого способа локальных разрушений подины алюминиевого электролизера подтверждает его простоту в реализации, достаточно высокую точность и надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2169797C1 |

| УЗЕЛ ШУНТИРОВАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2188259C1 |

| СПОСОБ СЪЕМА ИНФОРМАЦИОННЫХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2007 |

|

RU2359072C1 |

| Способ контроля технического состояния катодного узла электролизера | 2017 |

|

RU2674180C2 |

| КОНСТРУКЦИЯ ТОКООТВОДОВ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2553132C1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 2001 |

|

RU2188256C1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2123545C1 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2281989C2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

Изобретение относится к области контроля за технологическими процессами в электрометаллургии и может быть использовано в электролитическом производстве алюминия для раннего обнаружения локальных разрушений подины алюминиевого электролизера в процессе его эксплуатации. Техническим результатом изобретения является снижение материальных и трудовых затрат по ликвидации разрушений подины и по предотвращению выхода из строя электролизеров. Способ включает приборные измерения физических параметров конструктивных элементов подины и определение мест разрушений по отклонению величины этих параметров от нормативных технологических. При этом измеряют токовую нагрузку на всех катодных стержнях и определяют места и степень разрушения подины по величине уменьшения токовой нагрузки от нормативной технологической на катодный стержень или на группу катодных стержней. Кроме этого дополнительно измеряют температуру всех катодных стержней и уточняют места и степень разрушения подины по величине уменьшения температуры катодного стержня или группы катодных стержней от нормативной технологии. 1 з.п. ф-лы, 1 ил., 1 табл.

| Способ регулирования процесса получения алюминия в электролизере | 1975 |

|

SU582332A1 |

| ЙС?СОК)3{-1АЯ П-^^Г?ИТиО-|?лПГ(с'МД: | 0 |

|

SU387030A1 |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОЙ ДИАГНОСТИКИ РАКА ПРЕДСТАТЕЛЬНОЙ ЖЕЛЕЗЫ | 2004 |

|

RU2259163C1 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2012 |

|

RU2503635C1 |

Авторы

Даты

2002-03-10—Публикация

1999-12-06—Подача