Область техники

[0001] Настоящее изобретение относится к кристаллической подложке из AlxGayIn1-x-yN (где x и y являются числами, удовлетворяющими условиям 0≤x, 0≤y и x+y≤1, это же справедливо и в дальнейшем), имеющей некоторую плотность дислокаций, для предпочтительного применения в качестве подложки для различных полупроводниковых приборов, таких как светоизлучающие элементы, электронные элементы и полупроводниковые датчики, к полупроводниковому прибору, включающему в себя такую кристаллическую подложку из AlxGayIn1-x-yN, и к способу его изготовления.

Уровень техники

[0002] Кристаллические подложки из нитридов элементов III группы, такие как кристаллические подложки из AlxGayIn1-x-yN, очень подходят для использования в качестве подложек для различных полупроводниковых приборов, таких как светоизлучающие элементы, электронные элементы и полупроводниковые датчики. Так, чтобы улучшить характеристики этих различных полупроводниковых приборов, имеется потребность в кристаллических подложках из AlxGayIn1-x-yN, имеющих низкую плотность дислокаций и подходящую кристалличность. Далее, с точки зрения эффективности использования кристаллических подложек из AlxGayIn1-x-yN требуется, чтобы главная плоскость каждой подложки имела площадь по меньшей мере 10 см2, предпочтительно - по меньшей мере 20 см2.

[0003] Поэтому для того, чтобы изготовить кристаллические подложки из AlxGayIn1-x-yN с большими размерами и низкой плотностью дислокаций предлагались различные способы в работе X. Xu и др. "Growth and characterization of low defect GaN by hydride vapor phase epitaxy", J. Crystal Growth, 246, (2002), p.223-229 (называемой далее непатентным документом 1), в японской патентной публикации № 2001-102307 (называемой далее патентным документом 1) и других.

[0004] В непатентном документе 1 описывается, что при росте кристалла GaN, например, плотность дислокаций в этом кристалле GaN уменьшается с увеличением толщины выращенного кристалла. Однако при таком способе уменьшения плотности дислокаций путем увеличения толщины выращиваемого кристалла, даже если кристалл GaN выращен до толщины 3 мм, трудно снизить плотность дислокаций до 1×106 см-2 или менее, поэтому достигается лишь малый эффект уменьшения дислокаций. Кроме того, при таком способе уменьшения плотности дислокаций изменения в плотности дислокаций в плоскости подложки вызывают также изменения в плотности дислокаций кристалла GaN, а значит, в кристалле GaN могут остаться области с высокой плотностью дислокаций.

[0005] Патентный документ 1 описывает способ формирования множества ямок, каждая из которых имеет очень малую наклонную плоскость, при выращивании кристалла GaN на плоскости роста кристалла и вызывания интенсивного образования дислокаций в этих ямках для того, чтобы тем самым уменьшить число дислокаций в области, отличной от этих ямок. Однако при таком способе уменьшения плотности дислокаций в кристалле нитрида элемента III группы остается много областей с ямками, имеющих высокую плотность дислокаций.

[0006] Таким образом, кристаллическая подложка из AlxGayIn1-x-yN, имеющая большой размер и низкую плотность дислокаций и подходящая для применения в полупроводниковых приборах, до сих пор не была получена.

Патентный документ 1: Японская патентная публикация № 2001-102307

Непатентный документ 1: X. Xu и др. "Growth and characterization of low defect GaN by hydride vapor phase epitaxy", J. Crystal Growth, 246, (2002), p.223-229.

Раскрытие изобретения

Проблемы, решаемые изобретением

[0007] Для решения вышеописанных проблем и получения кристаллической подложки из AlxGayIn1-x-yN большого размера и с низкой плотностью дислокаций авторы предлагают в качестве способа выращивания кристалла AlxGayIn1-x-yN способ, отличающийся тем, что при росте кристалла AlxGayIn1-x-yN по меньшей мере некоторые из дислокаций, остающихся в кристалле AlxGayIn1-x-yN, распространяются в направлении, по существу, параллельном плоскости роста кристалла AlxGayIn1-x-yN, чтобы выйти к внешней периферии кристалла AlxGayIn1-x-yN (смотри, например, патентную заявку № 2005-316956). Соответственно, была получена возможность вырастить кристалл AlxGayIn1-x-yN с плотностью дислокаций не более 1×106 см-2 или не более 1×102 см-2, в зависимости от условий, даже в случае крупноразмерного кристалла с главной плоскостью в по меньшей мере 10 см2, без того, чтобы позволить остаться областям, имеющим высокую плотность дислокаций.

[0008] Традиционно считалось, что характеристики полупроводникового прибора, включающего в себя кристаллическую подложку из AlxGayIn1-x-yN, улучшаются по мере того, как снижается плотность дислокаций в этой подложке. Однако при измерении одной из характеристик, например выдерживаемого напряжения (напряжения, которое вызывает явления пробоя полупроводникового прибора, а именно, явление резкого повышения тока в обратном направлении; это же справедливо и в дальнейшем) полупроводникового прибора, полученного путем формирования по меньшей мере однослойного полупроводникового слоя на кристаллической подложке из AlxGayIn1-x-yN, полученной таким образом и имеющей низкую плотность дислокаций, было установлено, что чрезмерно низкая плотность дислокаций в подложке также снижает выдерживаемое напряжение полупроводникового прибора.

[0009] Таким образом, авторы настоящего изобретения изготовили полупроводниковые приборы, включающие в себя кристаллические подложки из AlxGayIn1-x-yN соответственно, которые были получены вышеописанным способом выращивания кристалла и каждая из которых имела плотность дислокаций, находящуюся в пределах интервала от 45 см-2 до 3,2×106 см-2, и измерили выдерживаемые этими полупроводниковыми приборами напряжения. Таким образом, авторами был найден диапазон плотности дислокаций кристаллической подложки из AlxGayIn1-x-yN, подходящий для применения в полупроводниковом приборе, и тем самым было создано настоящее изобретение.

[0010] Другими словами, задача настоящего изобретения состоит в том, чтобы предложить кристаллическую подложку из AlxGayIn1-x-yN, имеющую большой размер и подходящую плотность дислокаций для того, чтобы служить в качестве подложки для полупроводникового прибора, полупроводниковый прибор, включающий в себя такую кристаллическую подложку из AlxGayIn1-x-yN, и способ его изготовления.

Средства для решения проблем

[0011] Настоящее изобретение заключается в кристаллической подложке из AlxGayIn1-x-yN (0≤x, 0≤y, x+y≤1), которая имеет главную плоскость с площадью по меньшей мере 10 см2. Главная плоскость имеет внешнюю область, расположенную в пределах 5 мм от внешней периферии главной плоскости, и внутреннюю область, соответствующую области, отличной от внешней области. Внутренняя область имеет суммарную плотность дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2.

[0012] В кристаллической подложке из AlxGayIn1-x-yN по настоящему изобретению суммарная плотность дислокаций может быть установлена на уровне по меньшей мере 2×102 см-2 и не более 1×105 см-2. Кроме того, плотность винтовых дислокаций в суммарной плотности дислокаций может быть установлена на уровне не более 1×104 см-2. Кроме того, кристаллическая подложка из AlxGayIn1-x-yN по настоящему изобретению может обладать проводимостью n-типа и иметь удельное сопротивление не более 1 Ом·см. Кроме того, выращивание кристалла кристаллической подложки из AlxGayIn1-x-yN по настоящему изобретению может быть осуществлено способом HVPE (гидридной газофазной эпитаксии).

[0013] Кроме того, настоящее изобретение заключается в полупроводниковом приборе, содержащем: кристаллическую подложку из AlxGayIn1-x-yN (0≤x, 0≤y, x+y≤1) и по меньшей мере однослойный полупроводниковый слой, сформированный на этой кристаллической подложке из AlxGayIn1-x-yN. Подложка имеет главную плоскость с площадью по меньшей мере 10 см2. Главная плоскость имеет внешнюю область, расположенную в пределах 5 мм от внешней периферии главной плоскости, и внутреннюю область, соответствующую области, отличной от внешней области. Внутренняя область имеет суммарную плотность дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2. Кроме того, в полупроводниковом приборе по настоящему изобретению суммарная плотность дислокаций может быть установлена на уровне по меньшей мере 2×102 см-2 и не более 1×105 см-2. Кроме того, плотность винтовых дислокаций в суммарной плотности дислокаций может быть установлена на уровне не более 1×104 см-2.

[0014] Кроме того, настоящее изобретение заключается в способе изготовления полупроводникового прибора, включающем в себя этапы: приготовление кристаллической подложки из AlxGayIn1-x-yN (0≤x, 0≤y, x+y≤1); и выращивание на этой подложке по меньшей мере однослойного полупроводникового слоя. Подложка имеет главную плоскость с площадью по меньшей мере 10 см2. Главная плоскость имеет внешнюю область, расположенную в пределах 5 мм от внешней периферии главной плоскости, и внутреннюю область, соответствующую области, отличной от внешней области. Внутренняя область имеет суммарную плотность дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2. Кроме того, в способе изготовления полупроводникового прибора по настоящему изобретению суммарная плотность дислокаций может быть установлена на уровне по меньшей мере 2×102 см-2 и не более 1×105 см-2. Кроме того, плотность винтовых дислокаций в суммарной плотности дислокаций может быть установлена на уровне не более 1×104 см-2.

Результаты изобретения

[0015] Согласно настоящему изобретению возможно получить кристаллическую подложку из AlxGayIn1-x-yN, имеющую большой размер и подходящую плотность дислокаций для того, чтобы служить подложкой для полупроводникового прибора, полупроводниковый прибор, включающий в себя такую кристаллическую подложку из AlxGayIn1-x-yN, и способ его изготовления.

Краткое описание чертежей

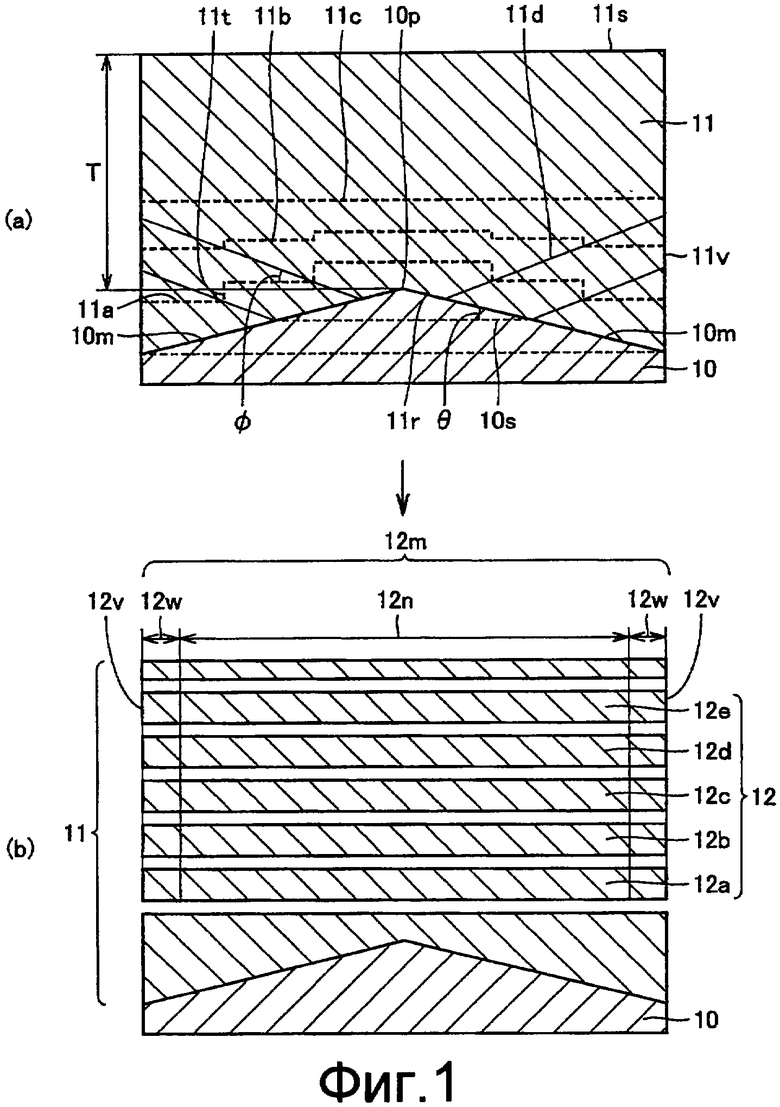

[0016] Фиг.1 представляет собой схематический поперечный разрез, показывающий один вариант реализации кристаллической подложки из AlxGayIn1-x-yN и способа ее изготовления в соответствии с настоящим изобретением. Здесь, (a) показывает процесс выращивания кристалла AlxGayIn1-x-yN, а (b) показывает процесс изготовления кристаллической подложки из AlxGayIn1-x-yN.

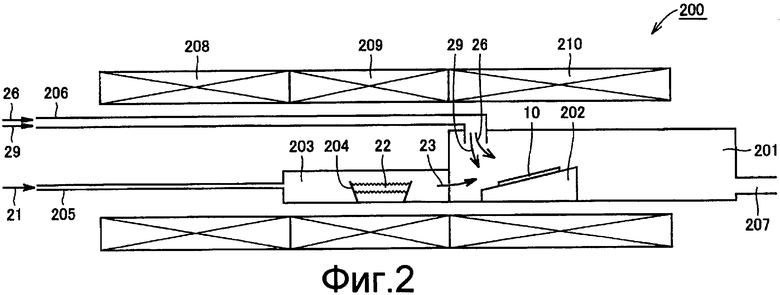

Фиг.2 представляет собой схематичное изображение, показывающее устройство HVPE, используемое в настоящем изобретении для выращивания кристалла AlxGayIn1-x-yN.

Фиг.3A представляет собой схематический вид сверху, показывающий базовую подложку, используемую в настоящем изобретении для выращивания кристалла AlxGayIn1-x-yN.

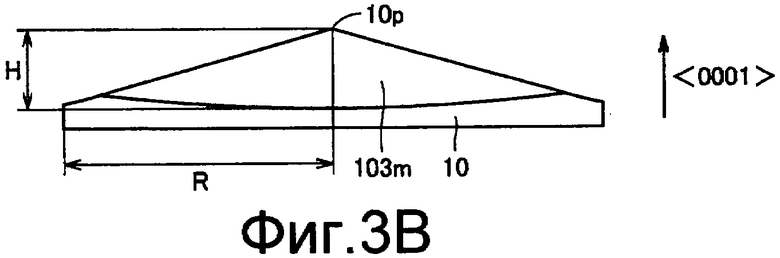

Фиг.3B представляет собой схематический вид сбоку базовой подложки, показанной на фиг. 3A.

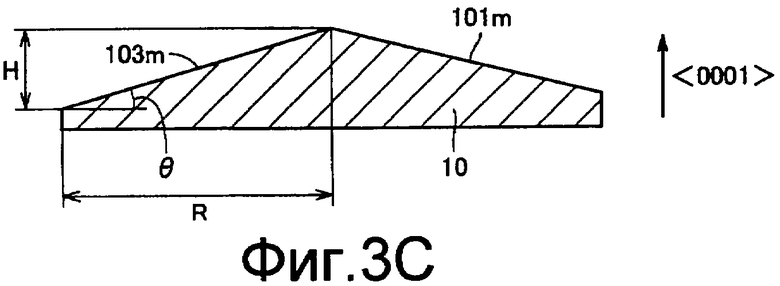

Фиг.3C представляет собой схематический вид показанной на фиг. 3A базовой подложки в разрезе по линии IIIC-IIIC.

Фиг.4 представляет собой схематический вид в разрезе, показывающий один вариант реализации полупроводникового прибора по настоящему изобретению.

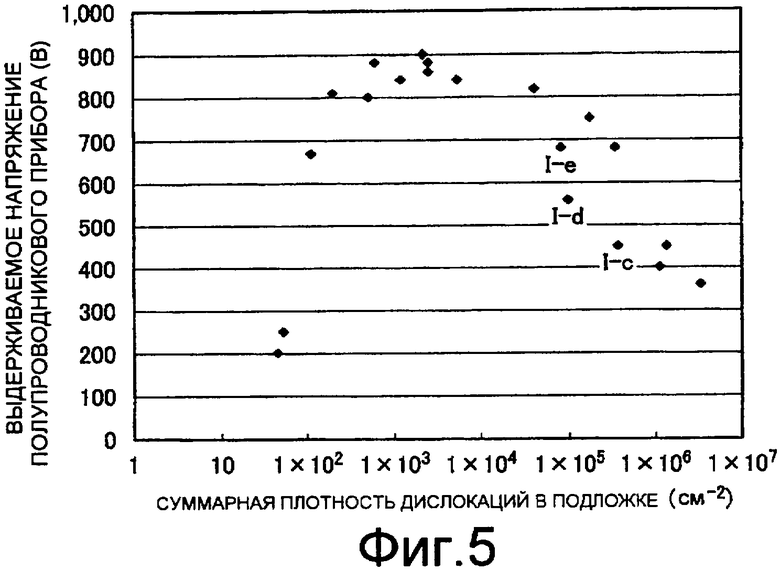

Фиг.5 представляет собой график, показывающий соотношение между суммарными плотностями дислокаций в подложках в полупроводниковых приборах и выдерживаемыми напряжениями полупроводниковых приборов.

Описание ссылочных позиций

[0017] 10: базовая подложка, 10m, 12m: главная плоскость, 10p: вершина, 10s: плоскость (0001), 11: кристалл AlxGayIn1-x-yN, 11a, 11b, 11c, 11s: плоскость роста кристалла, 11d: линия распространения дислокаций, 11r: исходная плоскость роста кристалла, 11t: макроступенчатая плоскость, 11v, 12v: внешняя периферия, 12, 12a, 12b, 12c, 12d, 12e: кристаллическая подложка из AlxGayIn1-x-yN, 12n: внутренняя область, 12w: внешняя область, 21: газообразный HCl, 22: галлий, 23: газообразный хлорид галлия, 26: газообразный источник азота, 29: легирующий газ, 40: полупроводниковый прибор, 41: полупроводниковый слой, 42: электрод Шотки, 43: омический электрод, 101m, 102m, 103m: боковая грань, 200: устройство HVPE, 201: реакционная камера, 202: подложкодержатель, 203: камера синтеза хлорида галлия, 204: емкость с галлием, 205: трубопровод газообразного HCl, 206: трубопровод газообразного источника азота, 207: выпускная труба, 208, 209, 210: нагреватель, R: радиус, T: толщина, θ: угол наклона, ϕ: угол распространения дислокаций.

Лучшие варианты реализации изобретения

Первый вариант реализации

[0018] Обращаясь к фиг.1, один вариант реализации кристаллической подложки 12 из AlxGayIn1-x-yN по настоящему изобретению является подложкой большого размера, имеющей главную плоскость 12m площадью по меньшей мере 10 см2. Главная плоскость 12m имеет внешнюю область 12w, расположенную в пределах 5 мм от внешней периферии 12v, и внутреннюю область 12n, соответствующую области, отличной от внешней области. Внутренняя область 12n имеет суммарную плотность дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2.

[0019] Кристаллическая подложка 12 из AlxGayIn1-x-yN по данному варианту реализации имеет главную плоскость 12m площадью по меньшей мере 10 см2 и, следовательно, может применяться для широкого спектра полупроводниковых приборов и имеет высокую эффективность использования.

[0020] Кроме того, кристаллическая подложка 12 из AlxGayIn1-x-yN по данному варианту реализации имеет внутреннюю область 12n, имеющую суммарную плотность дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2, и, следовательно, характеристики полупроводникового прибора, полученного выращиванием по меньшей мере однослойного полупроводникового слоя на подложке 12, улучшены. В данном случае та область, где оценивается суммарная плотность дислокаций, является внутренней областью 12, соответствующей области, отличной от внешней области 12w, так как дислокации стремятся оставаться во внешней области, и если полупроводниковый прибор изготавливают во внутренней области, соответствующей области, отличной от внешней области с высокой плотностью дислокаций, их влиянием можно пренебречь. Конечно, более предпочтительно, чтобы внешняя область также имела меньше дислокаций.

[0021] Примеры дислокаций, которые могут присутствовать в подложке, включают винтовую дислокацию, краевую дислокацию и смешанную дислокацию, включающую винтовую дислокацию и краевую дислокацию в смешанном виде. Дислокацию, которая появляется в подложке, можно наблюдать как ямку, образованную при травлении подложки. Хотя травитель особо не ограничивается, предпочтительно используется смешанный расплав KOH и NaOH, имеющий температуру жидкости приблизительно 300-500°C (называемый далее смешанным расплавом KOH-NaOH), или жидкая смесь фосфорной кислоты и серной кислоты, имеющая температуру жидкости приблизительно 200-300°C (далее называемая жидкой смесью фосфорной кислоты - серной кислоты). Плотность дислокаций может быть вычислена путем подсчета числа ямок на единицу площади.

[0022] Когда подложку протравливают, место дислокации проявляется как ямка, и по размеру ямки можно идентифицировать типы дислокаций. Большая ямка (называемая далее L-ямкой) получается от винтовой дислокации, а маленькая ямка (называемая далее S-ямкой) получается от краевой дислокации. Ямка промежуточного размера (называемая далее I-ямкой) получается от смешанной дислокации. Абсолютное значение размера каждой ямки меняется в зависимости от условий травления подложки. Однако отношение относительных размеров L-ямки, I-ямки и S-ямки является приблизительно постоянным вне зависимости от условий травления. Отношение (диаметр L-ямки):(диаметр I-ямки):(диаметр S-ямки) составляет приблизительно 10:2:1.

[0023] В настоящей заявке дислокацией называется любая из вышеописанных винтовой дислокации, краевой дислокации и смешанной дислокации, и суммарное число дислокаций относится ко всем дислокациям, включая вышеописанные винтовую дислокацию, краевую дислокацию и смешанную дислокацию. Таким образом, суммарная плотность дислокаций представляет собой суммарное число дислокаций на единицу площади, а именно сумму чисел винтовых дислокаций, краевых дислокаций и смешанных дислокаций на единицу площади, и рассчитывается путем подсчета суммарных чисел L-ямок, I-ямок и S-ямок на единицу площади. Другими словами, суммарная плотность дислокаций представляет собой сумму плотности винтовых дислокаций, плотности краевых дислокаций и плотности смешанных дислокаций. Плотность винтовых ямок представляет собой число винтовых дислокаций на единицу площади и рассчитывается путем подсчета числа L-ямок на единицу площади.

[0024] Традиционно считалось, что характеристики полупроводникового прибора, включающего в себя подложку, улучшаются при снижении плотности дислокаций в подложке. Однако, если суммарная плотность дислокаций в подложке становится ультранизкой (менее 1×102 см-2), характеристики полупроводникового прибора, наоборот, ухудшаются. Хотя причина этого до настоящего времени еще полностью не выяснена, делается следующий вывод. А именно, дислокация выполняет функцию стока (называемого также геттером; это же справедливо и в дальнейшем) для втягивания выделений, образовавшихся из-за примесей или колебаний в составе подложки, и если число таких дислокаций слишком уменьшится, образование вышеописанных выделений нельзя будет подавить, что вызывает ухудшение кристалличности подложки.

[0025] Если суммарная плотность дислокаций в подложке превышает 1×106 см-2, то число дислокаций в кристалле увеличивается, и кристалличность снижается, что приводит к ухудшению характеристик полупроводникового прибора. Таким образом, суммарная плотность дислокаций в подложке, которая улучшает характеристики полупроводникового прибора, составляет по меньшей мере 1×102 см-2 и не более 1×106 см-2. Учитывая вышеописанное, суммарная плотность дислокаций в подложке предпочтительно составляет по меньшей мере 2×102 см-2 и не более 1×105 см-2.

[0026] Что касается плотности винтовых дислокаций в суммарной плотности дислокаций кристаллической подложки из AlxGayIn1-x-yN в данном варианте реализации, то с точки зрения улучшения характеристик полупроводникового прибора, содержащего такую подложку, плотность винтовых дислокаций во внутренней области предпочтительно не более 1×104 см-2. Другими словами, при условии, что суммарная плотность дислокаций составляет по меньшей мере 1×102 см-2 и не более 1×106 см-2, более предпочтительной является более низкая плотность винтовых дислокаций, а также может оказаться возможной плотность винтовых дислокаций 0 см-2.

[0027] Ухудшение характеристик полупроводникового прибора, вызванное снижением суммарной плотности дислокаций в кристаллической подложке из AlxGayIn1-x-yN в данном варианте реализации до менее 1×102 см-2, становится существенным, так как подложка имеет более высокую проводимость. Наоборот, если кристаллическая подложка из AlxGayIn1-x-yN обладает проводимостью n-типа и имеет удельное сопротивления не более 1 Ом·см, заметно проявляется эффект улучшения характеристик полупроводникового прибора при установке суммарной плотности дислокаций подложки на уровне по меньшей мере 1×102 см-2 и не более 1×106 см-2.

[0028] Выращивание кристалла кристаллической подложки из AlxGayIn1-x-yN в данном варианте реализации предпочтительно проводят способом HVPE, учитывая легкость получения толстого кристалла и увеличения выхода подложки.

[0029] Как показано в данном варианте реализации, крупноразмерная кристаллическая подложка из AlxGayIn1-x-yN, которая имеет главную плоскость с площадью по меньшей мере 10 см2 и имеет внутреннюю область с суммарной плотностью дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2, может быть получена следующим образом.

[0030] Обращаясь к фиг.1(a), сначала выращивают кристалл AlxGayIn1-x-yN, например, как описано ниже. Сюда входят этапы приготовления, в качестве базовой подложки 10, наклонной подложки, которая имеет главную плоскость 10m с углом наклона θ по меньшей мере 0,5° и не более 10° по отношению к плоскостям 11a, 11b, 11c и 11s роста кристалла 11 AlxGayIn1-x-yN и выращивания кристалла 11 AlxGayIn1-x-yN на главной плоскости 10m наклонной подложки. Соответственно, когда выращивают кристалл 11 AlxGayIn1-x-yN, по меньшей мере некоторые из дислокаций, «унаследованных» от главной плоскости 10m базовой подложки 10 и остающихся в кристалле 11 AlxGayIn1-x-yN, распространяются в направлении, по существу, параллельном плоскостям 11a, 11b, 11c и 11s роста кристалла 11 AlxGayIn1-x-yN (фиг. 1 показывает путь, вдоль которого распространяются дислокации, в виде линии 11d распространения дислокаций), и выходят к внешней периферии 11v кристалла 11 AlxGayIn1-x-yN, так что суммарная плотность дислокаций регулируется до уровня по меньшей мере 1×102 см-2 и не более 1×106 см-2. Отметим, что на фиг.1(a) плоскости 11a, 11b и 11c роста кристалла представляют собой плоскости роста кристалла во время его выращивания, а плоскость 11s роста кристалла представляет собой плоскость роста кристалла после его выращивания.

[0031] Другими словами, обращаясь к фиг.1(a), настоящее изобретение состоит в следующем. Кристалл 11 AlxGayIn1-x-yN выращен на наклонной подложке, которая имеет главную плоскость 10m, имеющую угол наклона θ по меньшей мере 0,5° и не более 10° по отношению к плоскостям 11a, 11b, 11c и 11s роста кристалла 11 AlxGayIn1-x-yN. Во время выращивания на плоскостях 11a и 11b роста кристалла образуется макроступенчатая плоскость 11t, по существу, перпендикулярная плоскостям 11a и 11b роста кристалла, по которым кристалл растет. По мере роста кристалла макроступенчатая плоскость 11t сдвигается к внешней периферии 11v кристалла и исчезает. Было обнаружено, что дислокации в кристалле распространяются в направлении, по существу, параллельном плоскостям 11a и 11b роста кристалла и, по существу, перпендикулярном макроступенчатой плоскости 11t, и выходят наружу из кристалла по мере продвижения макроступенчатой плоскости 11t к внешней периферии 11v кристалла. Это явление используется в способе выращивания кристалла 11 AlxGayIn1-x-yN, так что возможно вырастить кристалл 11 AlxGayIn1-x-yN, имеющий суммарную плотность дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2, не позволяя оставаться в кристалле области с высокой суммарной плотностью дислокаций.

[0032] При этом, если угол наклона θ составляет меньше 0,5°, то образование макроступенчатой плоскости менее вероятно, и становится затруднительным распространение дислокаций в направлении, по существу, перпендикулярном макроступенчатой плоскости. Если угол наклона θ превышает 10°, то образование стабильной плоскости роста кристалла менее вероятно, и становится затруднительным распространение дислокаций в направлении, по существу, параллельном плоскости роста кристалла. Учитывая вышеизложенное, угол наклона θ предпочтительно составляет больше 2° и меньше 8°.

[0033] При выращивании кристалла плоскость роста кристалла переносится с ростом кристалла параллельно в направлении нормали к ней, что показано плоскостью 11a роста кристалла, плоскостью 11b роста кристалла, плоскостью 11c роста кристалла и плоскостью 11s роста кристалла, приводя к постепенному исчезновению макроступеньчатой плоскости 11t, как описано выше. Следовательно, направление линии 11d распространения дислокаций (соответствующей линии, показывающей путь, вдоль которого распространяются дислокации; это же справедливо и в дальнейшем) имеет определенный угол распространения дислокаций ϕ по отношению к произвольно выбранной плоскости роста кристалла. Такой угол распространения дислокаций ϕ определяется скоростью распространения дислокаций и скоростью роста кристалла. Угол распространения дислокаций уменьшается по мере того, как скорость распространения дислокаций становится высокой относительно скорости роста кристалла. При таком способе выращивания кристалла 11 AlxGayIn1-x-yN скорость распространения дислокаций приблизительно равна скорости движения макроступенчатой плоскости, а эта скорость движения такой ступенчатой плоскости становится по меньшей мере в 5 раз, более того, по меньшей мере в 10 раз выше скорости роста кристалла (т.е. скорости движения плоскости роста кристалла), в зависимости от условий выращивания кристалла. Таким образом, вышеописанный угол распространения дислокаций составляет не более 11° и, более того, не более 5,5°.

[0034] Соответственно, в настоящей заявке «направление, по существу, параллельное плоскости роста кристалла» означает «направление вдоль угла наклона, попадающее в пределы диапазона 0-11° по отношению к плоскости роста кристалла», а «направление, по существу, перпендикулярное макроступенчатой плоскости» означает «направление вдоль угла наклона, попадающее в пределы диапазона 79-90° по отношению к макроступенчатой плоскости».

[0035] Что касается вышеописанной наклонной подложки (базовой подложки 10), то с точки зрения неразрывности решетки между наклонной подложкой и выращиваемым кристаллом 11 AlxGayIn1-x-yN предпочтительно использовать подложку из AlpGaqIn1-p-qN (0≤p, 0≤q, p+q≤1; это же справедливо и в дальнейшем). Здесь x и p могут быть одинаковым числовым значением или разными числовыми значениями, и y и q также могут быть одинаковым числовым значением или разными числовыми значениями. Однако предпочтительна, конечно, комбинация, при которой достигается неразрывность решетки. При этом, если x и p являются одинаковым числовым значением, и y и q являются одинаковым числовым значением, то неразрывность решетки, конечно, достигается. Однако даже в случае комбинации, при которой по меньшей мере одна из пары x и p и пары y и q имеет разные числовые значения, тоже достигается неразрывность решетки, и следовательно, такая комбинация может быть использована. Кроме того, с точки зрения получения кристалла с благоприятной кристалличностью при высокой скорости роста предпочтительно выращивать плоскость (0001) в качестве плоскости роста выращиваемого кристалла 11 AlxGayIn1-x-yN.

[0036] Обращаясь к фиг. 1(b), кристалл 11 AlxGayIn1-x-yN, полученный согласно описанному выше, разрезают на плоские пластины и их главные плоскости полируют (шлифуют), так что образуется по меньшей мере одна кристаллическая подложка 12 из AlxGayIn1-x-yN.

Второй вариант реализации

[0037] Обращаясь к фиг.4, один вариант реализации полупроводникового прибора 40 по настоящему изобретению представляет собой полупроводниковый прибор 40, включающий в себя кристаллическую подложку 12 из AlxGayIn1-x-yN и сформированный на ней по меньшей мере однослойный полупроводниковый слой 41. Подложка 12 имеет главную плоскость 12m с площадью по меньшей мере 10 см2. Главная плоскость 12m имеет внешнюю область 12w, расположенную в пределах 5 мм от ее внешней периферии, и внутреннюю область 12n, соответствующую области, отличной от внешней области. Внутренняя область 12n имеет суммарную плотность дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2. Полупроводниковый прибор в данном варианте реализации включает в себя кристаллическую подложку из AlxGayIn1-x-yN по первому варианту реализации и, следовательно, имеет высокие характеристики.

[0038] Хотя такой полупроводниковый прибор особо не ограничивается, его примеры включают светоизлучающие элементы, такие как светоизлучающий диод и лазерный диод, электронные элементы, такие как выпрямитель, биполярный транзистор, полевой транзистор и ВПЭ-транзистор (транзистор с высокой подвижностью электронов), полупроводниковые датчики, такие как датчик температуры, датчик давления, датчик радиации и датчик излучения видимой и ультрафиолетовой области спектра, прибор на ПАВ (поверхностных акустических волнах), прерыватель, резонатор, осциллятор, деталь МЭМС (микроэлектромеханической системы), привод от электрического напряжения (актюатор) и другие.

[0039] Обращаясь к фиг.4, способ изготовления полупроводникового прибора в данном варианте реализации включает в себя этапы приготовления кристаллической подложки 12 из AlxGayIn1-x-yN и выращивания на подложке 12 по меньшей мере однослойного полупроводникового слоя 41. Подложка 12 имеет главную плоскость 12m с площадью по меньшей мере 10 см2. Главная плоскость 12m имеет внешнюю область 12w, находящуюся в пределах 5 мм от ее внешней периферии, и внутреннюю область 12n, соответствующую области, отличной от внешней области. Внутренняя область 12n имеет суммарную плотность дислокаций по меньшей мере 1×102 см-2 и не более 1×106 см-2. Согласно такому способу изготовления можно получить полупроводниковый прибор с высокими характеристиками путем выращивания по меньшей мере однослойного полупроводникового слоя 41 на кристаллической подложке 12 из AlxGayIn1-x-yN по первому варианту реализации. При этом этап приготовления кристаллической подложки из AlxGayIn1-x-yN может включать в себя этапы, показанные в первом варианте реализации, а именно, как показано на фиг.1(a), может включать в себя этапы приготовления заданной наклонной подложки в качестве базовой подложки 10 и выращивания кристалла 11 AlxGayIn1-x-yN на главной плоскости 10m этой наклонной подложки и, как показано на фиг. 1(b), может включать в себя этапы нарезания кристалла 11 AlxGayIn1-x-yN на плоские пластины и полировки их главных плоскостей с формированием кристаллических подложек 12 из AlxGayIn1-x-yN.

Первый пример

[0040] Кристаллическая подложка из GaN, идентифицированная как кристаллическая подложка из AlxGayIn1-x-yN, была получена способом HVPE. Обращаясь к фиг.2, в использованном в данном примере устройстве 200 HVPE в реакционной камере 201 расположен подложкодержатель 202 для удержания базовой подложки 10, а также имеются камера 203 синтеза хлорида галлия для синтеза газообразного хлорида галлия 23, подлежащего введению в реакционную камеру 201, трубопровод 205 газообразного HCl для введения газообразного HCl 21 в камеру 203 синтеза хлорида галлия, трубопровод 206 газообразного источника азота для введения газообразного источника 26 азота и, если необходимо, легирующего газа 29 в реакционную камеру 201 и выпускная труба 207 для выпуска прореагировавших газов. Кроме того, в камере 203 синтеза хлорида галлия размещена емкость 204 с галлием, внутри которой находится галлий (Ga) 22. Кроме того, вокруг камеры 203 синтеза хлорида галлия и реакционной камеры 201 установлены нагреватели 208, 209 и 210 для нагрева газообразного HCl 21, газообразного источника 26 азота, легирующего газа 29, емкости 204 с галлием, базовой подложки 10 и других.

[0041] В описанном выше устройстве 200 HVPE газообразный хлорид галлия 23, подлежащий введению в реакционную камеру 201, синтезируют следующим образом. А именно, емкость 204 с галлием, расположенную в камере 203 синтеза хлорида галлия, нагревают до 800°C нагревателем 209, газообразный HCl 21 вводят в камеру 203 синтеза хлорида галлия по трубопроводу 205 газообразного HCl, и газообразный HCl 21 заставляют реагировать с галлием (Ga) 22 в емкости 204 с галлием, таким образом, синтезируя газообразный GaCl (газообразный хлорид галлия 23). При этом газообразный HCl 21 вводят в камеру 203 синтеза хлорида галлия вместе с газом-носителем, таким как газообразный H2.

[0042] Вышеописанный газообразный GaCl (газообразный хлорид галлия 23), газообразный NH3 (газообразный источник 26 азота) и газообразный SiH4 (легирующий газ 29) вводили в реакционную камеру 201 вместе с газообразным H2, служащим газом-носителем. На GaN-ой подложке (базовой подложке 10), установленной на подложкодержателе 202 в реакционной камере 201 и нагретой до температуры подложки 1200°C, газообразный GaCl (газообразный хлорид галлия 23) заставляли реагировать с газообразным NH3 (газообразным источником 26 азота), выращивая кристалл GaN в течение 100 часов. Как показано на фиг.1(a), получен кристалл GaN (кристалл 11 AlxGayIn1-x-yN), легированный Si и имеющий толщину T в 5 мм от вершины 10p базовой подложки 10.

[0043] Когда проводили выращивание кристалла GaN, для того чтобы улучшить однородность количества и газообразного GaCl (газообразного хлорида галлия 23) и газообразного NH3 (газообразного источника 26 азота), подаваемых к главной плоскости GaN-ой подложки, GaN-ую подложку (базовую подложку 10) устанавливали на подложкодержателе 202 так, чтобы она была наклонена на 10° по отношению к горизонтальной плоскости и вращалась со скоростью вращения 60 оборотов/мин. Кроме того, парциальное давление газообразного GaCl (газообразного хлорида галлия 23) было задано равным 5,065 кПа (0,05 атм), парциальное давление газообразного NH3 (газообразного источника 26 азота) было задано равным 10,13 кПа (0,1 атм), а парциальное давление газообразного SiH4 (легирующего газа 29) было задано равным 5,065 Па (0,00005 атм).

[0044] При этом в качестве базовой подложки 10, как показанная на фиг.3A-3C, использовали пять GaN-ых подложек, имеющих разную высоту наклона H. Каждая из этих пяти GaN-ых подложек имела главную плоскость 10m, где должен был выращиваться кристалл, обработанную в форме треугольной пирамиды с вершиной 10p и тремя боковыми гранями 101m, 102m и 103m, и имела диаметр 5,08 см (т.е. радиус 2,54 см). GaN-ая подложка с высотой наклона H в 1 мм обозначена как базовая подложка I, GaN-ая подложка с высотой наклона 3 мм обозначена как базовая подложка II, GaN-ая подложка с высотой наклона 5 мм обозначена как базовая подложка III, а GaN-ая подложка с высотой наклона 10 мм обозначена как базовая подложка IV. Суммарная плотность дислокаций в этих GaN-ых подложках, которая была рассчитана, исходя из числа ямок, образованных при травлении смешанным расплавом KOH-NaOH при температуре жидкости 350°C, составляла 5×106 см-2. Отметим, что стрелки на фиг.3A, 3B и 3C показывают направление <10-10>, направление <0001> и направление <0001> соответственно. В базовой подложке 10, как видно из фиг. 3B и 3C, между углом наклона θ, который образован каждой из боковых граней 101m, 102m и 103m, и плоскостью (0001), высотой наклона H и радиусом R имеется следующая взаимосвязь: tgθ = H/R.

[0045] Далее, как показано на фиг.1(b), кристалл GaN (кристалл 11 AlxGayIn1-x-yN), выращенный на GaN-ой подложке (базовой подложке 10), нарезали на кусочки по плоскостям, параллельным плоскости (0001), и главные плоскости этих кусочков полировали, тем самым получив пять кристаллических GaN-ых подложек (кристаллическая подложка 12 из AlxGayIn1-x-yN), причем каждая имела толщину 0,5 мм. Пять кристаллических GaN-ых подложек, полученных из кристалла GaN, выращенного на базовой подложке I, обозначены как подложка I-a (кристаллическая подложка 12a из AlxGayIn1-x-yN), подложка I-b (кристаллическая подложка 12b из AlxGayIn1-x-yN), подложка I-c (кристаллическая подложка 12c из AlxGayIn1-x-yN), подложка I-d (кристаллическая подложка 12d из AlxGayIn1-x-yN) и подложка I-e (кристаллическая подложка 12e из AlxGayIn1-x-yN) в порядке приближения к базовой подложке I. Аналогично пять кристаллических GaN-ых подложек, полученных из кристалла GaN, выращенного на базовой подложке II, обозначены как подложка II-a, подложка II-b, подложка II-c, подложка II-d и подложка II-e в порядке приближения к базовой подложке II. Пять кристаллических GaN-ых подложек, полученных из кристалла GaN, выращенного на базовой подложке III, обозначены как подложка III-a, подложка III-b, подложка III-c, подложка III-d и подложка III-e в порядке приближения к базовой подложке III. Пять кристаллических GaN-ых подложек, полученных из кристалла GaN, выращенного на базовой подложке IV, обозначены как подложка IV-a, подложка IV-b, подложка IV-c, подложка IV-d и подложка IV-e в порядке приближения к базовой подложке IV. Удельное сопротивление этих кристаллических GaN-ых подложек при измерении проводимости по вихревым токам составляло 0,03-0,08 Ом·см.

[0046] Каждую из кристаллических GaN-ых подложек, полученных так, как описано выше, протравливали смешанным расплавом KOH-NaOH при температуре жидкости 350°C, чтобы образовать ямки, получаемые из-за разных дислокаций. Подсчитали суммарное число ямок на единицу площади, чтобы по нему рассчитать суммарную плотность дислокаций. При расчете суммарной плотности дислокаций площадь области вычисления подбирали так, чтобы в области вычисления наблюдалось 100-500 ямок, в зависимости от суммарной плотности дислокаций. Отметим, что максимальная площадь области вычисления была принята равной 1 см2. Кроме того, при расчете суммарной плотности дислокаций во внутренней области каждой из подложек было взято множество областей вычисления и среднее значение этих суммарных плотностей дислокаций, рассчитанных, исходя из множества областей вычисления, показано в таблице 1. Плотность винтовых дислокаций рассчитывали аналогично расчету суммарной плотности дислокаций, за исключением того, что плотность винтовых дислокаций вычисляли путем подсчета числа L-ямок на единицу площади. Во внутренней области главной плоскости имелось некоторое распределение суммарных плотностей дислокаций и некоторое распределение плотностей винтовых дислокаций. Однако даже в части, имеющей самую высокую плотность, их плотность была не более чем в два раза выше среднего значения каждых из суммарных плотностей дислокаций и плотностей винтовых дислокаций.

[0048] Как видно из таблицы 1, суммарная плотность дислокаций и плотность винтовых дислокаций в подложке имеют тенденцию уменьшаться с увеличением высоты наклона H базовой подложки 10, используемой для выращивания кристаллов, и с увеличением расстояния подложки от базовой подложки 10. Другими словами, возможно регулировать суммарную плотность дислокаций и плотность винтовых дислокаций в кристалле за счет высоты наклона H базовой подложки 10 и/или толщины выращиваемого кристалла AlxGayIn1-x-yN.

Второй пример

[0049] Каждую из подложек, протравленных в первом примере, снова отполировали, тем самым сформировав кристаллические GaN-ые подложки с диаметром 5,08 см × толщиной 400 мкм каждая (с удельным сопротивлением 0,03-0,08 Ом·см). Обращаясь к фиг.4, затем на каждой из подложек (кристаллической подложке 12 из AlxGayIn1-x-yN) способом MOCVD (химического осаждения из паровой фазы металлоорганических соединений) в качестве полупроводникового слоя выращивали слой GaN n-типа (полупроводниковый слой 41), имеющий толщину 15 мкм и плотность носителей 1×1016 см-3. Затем на этом слое GaN n-типа (полупроводниковом слое 41) способом вакуумного осаждения сформировали с шагом 2 мм электроды Шотки 42, имеющие диаметр 450 мм каждый и образованные слоем Au, и на всей той плоскости каждой из подложек (кристаллической подложки 12 из AlxGayIn1-x-yN), где не был сформирован слой GaN n-типа, сформировали омический электрод 43, образованный слоистым телом из слоя Ti и слоя Al, и таким образом получили полупроводниковые приборы 40.

[0050] Между электродами Шотки 42 и омическим электродом 43 каждого полученного полупроводникового прибора 40 прикладывали напряжение в обратном направлении и измеряли выдерживаемое напряжение (напряжение, которые вызывает явление резкого повышения тока в обратном направлении) каждого полупроводникового прибора 40. При этом у каждого из полупроводниковых приборов выдерживаемое напряжение измеряли в 19 точках, и его среднее значение принимали за выдерживаемое напряжение полупроводникового прибора. Результаты сведены в таблице 1. Кроме того, соотношение между суммарными плотностями дислокаций в подложках полупроводниковых приборов и выдерживаемыми напряжениями полупроводниковых приборов, показанными в таблице 1, приведено на фиг.5.

[0051] Как видно из таблицы 1 и фиг.5, в диапазоне суммарных плотностей дислокаций подложек в полупроводниковых приборах по меньшей мере 1×102 см-2 и не более 1×106 см-2 каждый из полупроводниковых приборов продемонстрировал высокое выдерживаемое напряжение в по меньшей мере 400 В. Другими словами, выдерживаемое напряжение полупроводниковых приборов резко уменьшалось, когда суммарные плотности дислокаций подложек становились меньше 1×102 см-2 или становились выше 1×106 см-2. Кроме того, в диапазоне суммарной плотности дислокаций подложек полупроводниковых приборов по меньшей мере 2×102 см-2 и не более 1×105 см-2 выдерживаемые напряжения полупроводниковых приборов оставались стабильными на чрезвычайно высоком уровне 800-900 В. Другими словами, в диапазоне суммарной плотности дислокаций подложек по меньшей мере 2×102 см-2 и не более 1×105 см-2 оказалось возможным получить полупроводниковый прибор, имеющий одинаковое и высокое выдерживаемое напряжение независимо от значения суммарной плотности дислокаций.

[0052] На фиг.5, даже в диапазоне суммарной плотности дислокаций в подложках полупроводниковых приборов по меньшей мере 1×102 см-2 и не более 1×106 см-2, полупроводниковые приборы, изготовленные с использованием в качестве подложек подложки I-c, подложки I-d и подложки I-e соответственно, обладали низкими выдерживаемыми напряжениями. Плотность винтовых дислокаций в подложках таких полупроводниковых приборов превышала 1×104 см-2. Другими словами, с точки зрения повышения выдерживаемого напряжения полупроводникового прибора плотность винтовых дислокаций подложки предпочтительно не превышает 1×104 см-2.

[0053] Следует понимать, что раскрытые здесь варианты реализации и примеры являются иллюстративными и никоим образом не ограничительными. Объем настоящего изобретения определяется не приведенным выше описанием, а объемом формулы изобретения и подразумевается включающим в себя все модификации в пределах эквивалентного значения и объема формулы изобретения.

Промышленная применимость

[0054] Кристаллическая подложка из AlxGayIn1-x-yN по настоящему изобретению может предпочтительно использоваться в качестве подложки для разных приборов, таких как светоизлучающие элементы, электронные элементы и полупроводниковые датчики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ НИТРИДОВ ТРЕТЬЕЙ ГРУППЫ НА СЛОИСТОЙ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЕ | 2013 |

|

RU2543215C2 |

| МОНОКРИСТАЛЛ НИТРИДА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЕМАЯ В НЕМ ПОДЛОЖКА | 2008 |

|

RU2485221C2 |

| МЕТОД ВЫРАЩИВАНИЯ НЕПОЛЯРНЫХ ЭПИТАКСИАЛЬНЫХ ГЕТЕРОСТРУКТУР НА ОСНОВЕ НИТРИДОВ ЭЛЕМЕНТОВ III ГРУППЫ | 2006 |

|

RU2315135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРНЫХ СТРУКТУР, ОСНОВАННЫЙ НА КЛОНИРОВАНИИ ИСХОДНЫХ ПОДЛОЖЕК (ВАРИАНТЫ) | 2013 |

|

RU2546858C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНОЙ ПЛЕНКИ НИТРИДА ТРЕТЬЕЙ ГРУППЫ НА РОСТОВОЙ ПОДЛОЖКЕ | 2013 |

|

RU2543212C2 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ | 2007 |

|

RU2369669C2 |

| Светоизлучающий диод на кремниевой подложке | 2021 |

|

RU2755933C1 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК И СЛОЕВ НИТРИДА ГАЛЛИЯ | 2001 |

|

RU2209861C2 |

| ПОДЛОЖКА ДЛЯ ИССЛЕДОВАНИЙ МЕТОДОМ УСИЛЕННОГО ПОВЕРХНОСТЬЮ КОМБИНАЦИОННОГО РАССЕЯНИЯ | 2011 |

|

RU2574176C2 |

| Способ изготовления гетероэпитаксиальных слоев III-N соединений на монокристаллическом кремнии со слоем 3C-SiC | 2020 |

|

RU2750295C1 |

Изобретение относится к полупроводниковым приборам на кристаллической нитридной подложке. Сущность изобретения: кристаллическая подложка из AlxGayIn1-x-yN (0≤х, 0≤у, х+у≤1) (12) имеет главную плоскость (12m) с площадью по меньшей мере 10 см2, в которой упомянутая главная плоскость (12m) имеет внешнюю область (12w), расположенную в пределах 5 мм от внешней периферии упомянутой главной плоскости, и внутреннюю область (12n), соответствующую области, отличной от упомянутой внешней области. Упомянутая внутренняя область (12n) имеет суммарную плотность дислокации, по меньшей мере, 1×102 см-2 и не более 1×106 см-2. Изобретение позволяет получить кристаллическую подложку из AlxGayIn1-x-yN в качестве подложки полупроводникового прибора, которая является большой по размеру и имеет подходящую плотность дислокации, полупроводниковый прибор, содержащий такую кристаллическую подложку, и способ его изготовления. 3 н. и 11 з.п. ф-лы, 5 ил.

1. Кристаллическая подложка из AlxGayIn1-x-yN (0≤x, 0≤у, х+у≤1) (12), имеющая главную плоскость (12m) с площадью по меньшей мере 10 см2, причем

упомянутая главная плоскость (12m) имеет внешнюю область (12w), расположенную в пределах 5 мм от внешней периферии упомянутой главной плоскости, и внутреннюю область (12n), соответствующую области, отличной от упомянутой внешней области, и

упомянутая внутренняя область (12n) имеет суммарную плотность дислокаций по меньшей мере 1·102 см-2 и не более 1·106 см-2.

2. Кристаллическая подложка из AlxGayIn1-x-yN по п.1, причем упомянутая суммарная плотность дислокаций составляет по меньшей мере 2·102 см-2 и не более 1·10 см-2.

3. Кристаллическая подложка из AlxGayIn1-x-yN по п.2, причем плотность винтовых дислокаций в упомянутой суммарной плотности дислокаций составляет не более 1·104 см-2.

4. Кристаллическая подложка из AlxGayIn1-x-yN по п.1, причем плотность винтовых дислокаций в упомянутой суммарной плотности дислокаций составляет не более 1·104 см-2.

5. Кристаллическая подложка из AlxGayIn1-x-yN по п.1, причем упомянутая подложка (12) обладает проводимостью n-типа и имеет удельное сопротивление не более 1 Ом·см.

6. Кристаллическая подложка из AlxGayIn1-x-yN по п.1, причем рост кристалла упомянутой подложки (12) проведен способом HVPE.

7. Полупроводниковый прибор (40), содержащий: кристаллическую подложку из AlxGayIn1-x-yN (0≤х, 0≤у, х+у≤1) (12) и по меньшей мере однослойный полупроводниковый слой (41), сформированный на упомянутой кристаллической подложке из AlxGayIn1-x-yN, причем

упомянутая подложка (12) имеет главную плоскость (12m) с площадью по меньшей мере 10 см2,

упомянутая главная плоскость (12m) имеет внешнюю область (12w), расположенную в пределах 5 мм от внешней периферии упомянутой главной плоскости, и внутреннюю область (12n), соответствующую области, отличной от упомянутой внешней области, и

упомянутая внутренняя область (12n) имеет суммарную плотность дислокаций по меньшей мере 1·102 см-2 и не более 1·106 см-2.

8. Полупроводниковый прибор по п.7, причем упомянутая суммарная плотность дислокаций составляет по меньшей мере 2·102 см-2 и не более 1·105 см-2.

9. Полупроводниковый прибор по п.8, причем плотность винтовых дислокаций в упомянутой суммарной плотности дислокаций составляет не более 1·104 см-2.

10. Полупроводниковый прибор по п.7, причем плотность винтовых дислокаций в упомянутой суммарной плотности дислокаций составляет не более 1·104 см-2.

11. Способ изготовления полупроводникового прибора, включающий в себя этапы: приготовление кристаллической подложки из AlxGayIn1-x-yN (0≤х, 0≤у, х+у≤1) (12); и выращивание по меньшей мере однослойного полупроводникового слоя (41) на упомянутой подложке (12), причем

упомянутая подложка (12) имеет главную плоскость (12m) с площадью по меньшей мере 10 см2,

упомянутая главная плоскость (12m) имеет внешнюю область (12w), расположенную в пределах 5 мм от внешней периферии упомянутой главной плоскости, и внутреннюю область (12n), соответствующую области, отличной от упомянутой внешней области, и

упомянутая внутренняя область (12n) имеет суммарную плотность дислокаций по меньшей мере 1·102 см-2 и не более 1·106 см-2.

12. Способ изготовления полупроводникового прибора по п.11, причем упомянутая суммарная плотность дислокаций составляет по меньшей мере 2·102 см-2 и не более 1·105 см-2.

13. Способ изготовления полупроводникового прибора по п.12, причем плотность винтовых дислокаций в упомянутой суммарной плотности дислокаций составляет не более 1·104 см-2.

14. Способ изготовления полупроводникового прибора по п.11, причем плотность винтовых дислокаций в упомянутой суммарной плотности дислокаций составляет не более 1·104 см-2.

| Xueping Xu et all | |||

| "Growth and characterization of low defect GaN by hydride vapor phase epitaxy", J | |||

| Crystal Growth, 246, (2002), p.223-229 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ ПОЛУПРОВОДНИКА III-НИТРИДА НА ЧУЖЕРОДНОЙ ПОДЛОЖКЕ | 2001 |

|

RU2187172C1 |

| US 2004089919 A1, 13.05.2004 | |||

| Способ получения железа из руд | 1984 |

|

SU1304749A3 |

| JP 57120343 A, 27.07.1982. | |||

Авторы

Даты

2010-10-10—Публикация

2006-10-16—Подача