Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию наноразмерных частиц из альфа оксида алюминия и способов их изготовления, а более конкретно, к созданию наноразмерных частиц из альфа оксида алюминия, имеющих средний размер частиц ориентировочно меньше чем 100 нм. Настоящее изобретение также имеет отношение к созданию химико-механических полировальных композиций (паст) (СМР), содержащих частицы из альфа оксида алюминия в соответствии с настоящим изобретением, и к созданию СМР способов полирования с их использованием.

Предпосылки к созданию изобретения

Сверхмелкий порошок из оксида алюминия (глинозема) представляет собой один из наиболее широко используемых керамических материалов в различных отраслях промышленности. В качестве примеров применения сверхмелкого порошка из оксида алюминия можно привести абразивы для полирования полупроводников и прецизионных оптических компонентов, носители катализаторов, в том числе структуры носителей для автомобильных каталитических дожигателей выхлопных газов, наполнители для полимеров, пигменты для красок и т.п. Оксид алюминия имеет свыше двенадцати (12) различных кристаллических фаз, каждая из которых имеет различное строение кристаллической решетки и различные физические параметры. Однако наиболее хорошо известны и чаще всего используются порошки из такого оксида алюминия, как гамма оксид алюминия и альфа оксид алюминия. Низкотемпературная фаза гамма оксида алюминия является термодинамически метастабильной и преобразуется в термодинамически стабильную фазу альфа оксида алюминия при температурах свыше ориентировочно 1100°С или ориентировочно 1200°С, в зависимости от различных условий. При дефектной структуре шпинели порошок из гамма оксида алюминия может иметь очень малые размеры частиц, например размеры частиц ориентировочно меньше чем 20 нм, и чрезвычайно высокую площадь поверхности, например ориентировочно свыше 300 м2/г. Более того, гамма оксид алюминия может быть обработан при помощи технологий обработки как паровой, так и жидкой фаз. Сверхмелкий гамма оксид алюминия имеет средний размер частиц меньше чем 40 нм, причем в продаже имеются полировальные суспензии с таким гамма оксидом алюминия.

Плотность альфа оксида алюминия ориентировочно на 20% выше, чем плотность гамма оксида алюминия, причем альфа оксид алюминия является более химически и механически стойким, чем гамма оксид алюминия. Таким образом, наноразмерные частицы из альфа оксида алюминия подходят для более широкого диапазона применений, чем наноразмерные частицы из гамма оксида алюминия. Однако во время фазового превращения, за счет реорганизации кислорода в кристаллической решетке, размер частиц из оксида алюминия радикально возрастает, так что альфа оксид алюминия, приготовленный из гамма оксида алюминия, обычно имеет размер частиц свыше 100 нм.

Задача изготовления наноразмерного альфа оксида алюминия, например частиц из альфа оксида алюминия с размерами ориентировочно меньше чем 100 нм, стоит вот уже в течение длительного времени. Ключом к решению этой задачи является предотвращение быстрого роста зерен. Хорошо известно, что мелкие порошки из альфа оксида алюминия, которые имеют средний размер частиц свыше 100 нм, могут быть приготовлены при помощи процесса затравки золь-гелем. В этом процессе бемит сначала пептизируют в кислотном водном растворе, содержащем азотную кислоту или уксусную кислоту, а затем в раствор во время пептизации добавляют пару процентов по весу затравки из альфа оксида алюминия, обычно в виде мелких частиц из оксида алюминия, чтобы создать условия для осуществления фазового превращения при более низкой температуре. Золь сушат в печи ориентировочно при 100°С и преобразуют в сухой гель. После размалывания до гранул микронного размера их обжигают при высокой температуре, обычно ориентировочно свыше 1000°С, чтобы получить частицы из альфа оксида алюминия. Температуру следует строго контролировать, чтобы предотвращать рост частиц. Однако в этом процессе зерна микронного размера остаются нетронутыми во время фазового превращения, что приводит к получению механически прочных твердых зерен из альфа оксида алюминия после завершения превращения. Для изготовления наноразмерных частиц из оксида алюминия, требуется высокая механическая энергия для размалывания или разрушения зерен, чтобы получить первичные частицы, которые обычно имеют средний размер частиц свыше 100 нм. Более того, процесс размалывания часто приводит к высокому уровню загрязнения примесями.

В патенте США № 5312791 предложен измененный подход к приготовлению зерен и волокон из оксида алюминия. Исходным материалом является бемит, который пептизируют и затем диспергируют в воде, чтобы образовать золь оксида алюминия. Полученный золь быстро охлаждают в жидком азоте или, альтернативно, медленно охлаждают при помощи сублимационной сушки. Вода сублимируется в вакууме из золя с образованием (из него) геля, содержащего чешуйки (хлопья), имеющие толщину ориентировочно от 1 до 3 мкм. При помощи способа, приведенного в указанном патенте, могут быть получены более мелкие порошки, чешуйки, волокна и зерна из оксида алюминия, имеющие самые малые микронные размеры. Однако, так как сами порошки не имеют пористости, требуется высокая механическая энергия для их размалывания до более мелких размеров, причем процесс размалывания часто приводит к высоким уровням загрязнения примесями продукта из альфа оксида алюминия.

Способы приготовления частиц или зерен из альфа оксида алюминия с использованием технологии посеянного геля (SG) при помощи контролируемой химии раствора известны вот уже в течение нескольких десятилетий. Обычно процесс предусматривает пептизацию бемитного порошка (ALOOH) в воде за счет добавления кислоты, такой как азотная кислота, соляная кислота или уксусная кислота, чтобы образовать однородный бемитный золь. Затравочные частицы из оксида алюминия, которыми часто являются мелкие частицы из альфа оксида алюминия, которые были диспергированы в воде, добавляют в бемитный золь и смесь тщательно перемешивают. Раствор золя затем подвергают процессу сушки, чтобы превратить золь в высушенный гель, который затем распыляют и обжигают при температуре, при которой преобразование в альфа оксид алюминия завершается при минимальном спекании. За счет наличия затравочных частиц температура преобразования снижается ориентировочно от температур в диапазоне от 1200 до 1250°С для беззатравочных золей до температур в диапазоне от 1000 до 1050°С. Приготовленный таким образом альфа оксид алюминия может иметь субмикронные размеры частиц. Однако до настоящего времени не удавалось получать частицы из альфа оксида алюминия, которые имеют средний размер частиц ориентировочно меньше чем 100 нм.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается техника изготовления стабильных наноразмерных частиц из альфа оксида алюминия. В соответствии с настоящим изобретением предлагаются также наноразмерные порошки из альфа оксида алюминия и суспензии порошков, которые не содержат или содержат очень мало химических добавок для повышения стабильности суспензии. Суспензия в соответствии с настоящим изобретением обеспечивает высокие скорости удаления материала на диоксиде кремния (SiO2), а также обеспечивает очень хорошую чистоту поверхности. Способ изготовления наноразмерных порошков из альфа оксида алюминия в соответствии с настоящим изобретением предусматривает затравливание (посев) наноразмерных затравочных частиц из альфа оксида алюминия и обжиг посеянного геля оксида алюминия при пониженных температурах.

В соответствии с настоящим изобретением предлагается порошок из альфа оксида алюминия, который содержит частицы из альфа оксида алюминия, причем по меньшей мере 80% этих частиц из альфа оксида алюминия имеют размер частиц меньше чем 100 нм.

В соответствии с настоящим изобретением предлагаются также суспензии, которые содержат по меньшей мере один порошок из альфа оксида алюминия в соответствии с настоящим изобретением. Таким образом, в соответствии с настоящим изобретением предлагается суспензия, которая содержит частицы из альфа оксида алюминия, причем по меньшей мере 80% этих частиц из альфа оксида алюминия имеют размер частиц меньше чем 100 нм.

В соответствии с настоящим изобретением предлагаются также способ производства частиц и порошков из альфа оксида алюминия в соответствии с настоящим изобретением. Способ включает в себя следующие операции:

использование геля, который содержит по меньшей мере один предшественник оксида алюминия и множество затравочных частиц из альфа оксида алюминия;

сушка геля;

обжиг высушенного геля при температуре, позволяющей инициировать формирование альфа оксида алюминия без роста размера частиц.

В соответствии с еще одним вариантом осуществления настоящего изобретения, предлагаются способы полирования, которые предусматривают использование порошков и суспензий из альфа оксида алюминия в качестве полировочного состава.

Способ полирования включает в себя следующие операции:

использование суспензии, которая содержит частицы из альфа оксида алюминия, причем около 99% этих частиц имеют размер ориентировочно от 10 до 100 нм, при этом около 99% частиц имеют распределение со средним размером около 10 нм;

нанесение суспензии на поверхность раздела между основой и полировальником;

осуществление процесса полирования.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

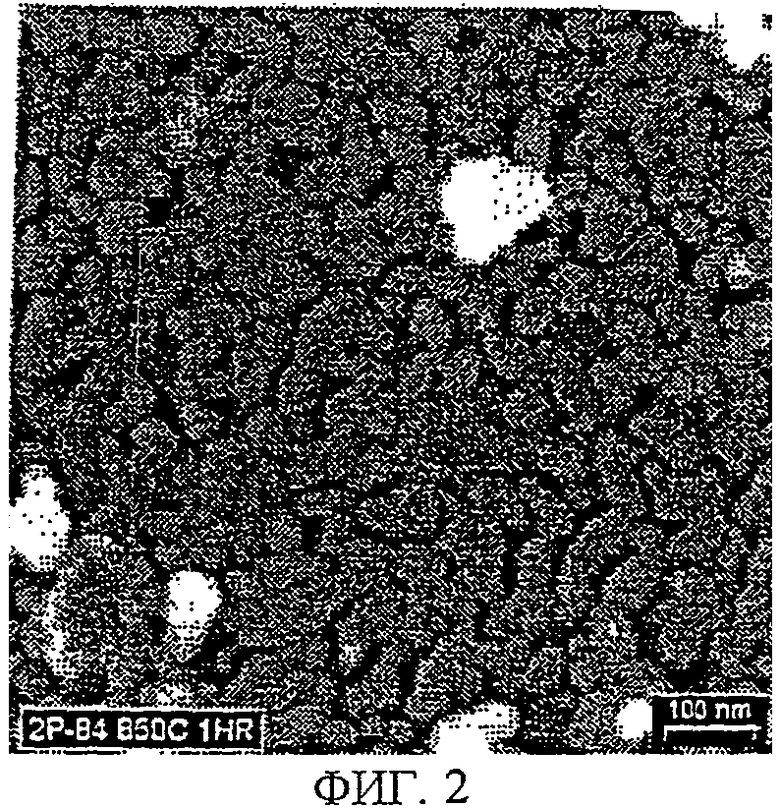

На фиг.1 показана микрофотография частиц из альфа оксида алюминия в соответствии с настоящим изобретением, приготовленных из нитрата алюминия и 10% альфа оксида алюминия, посеянных по весу и обожженных при 900°С в течение 1 часа (шкала 200 нм).

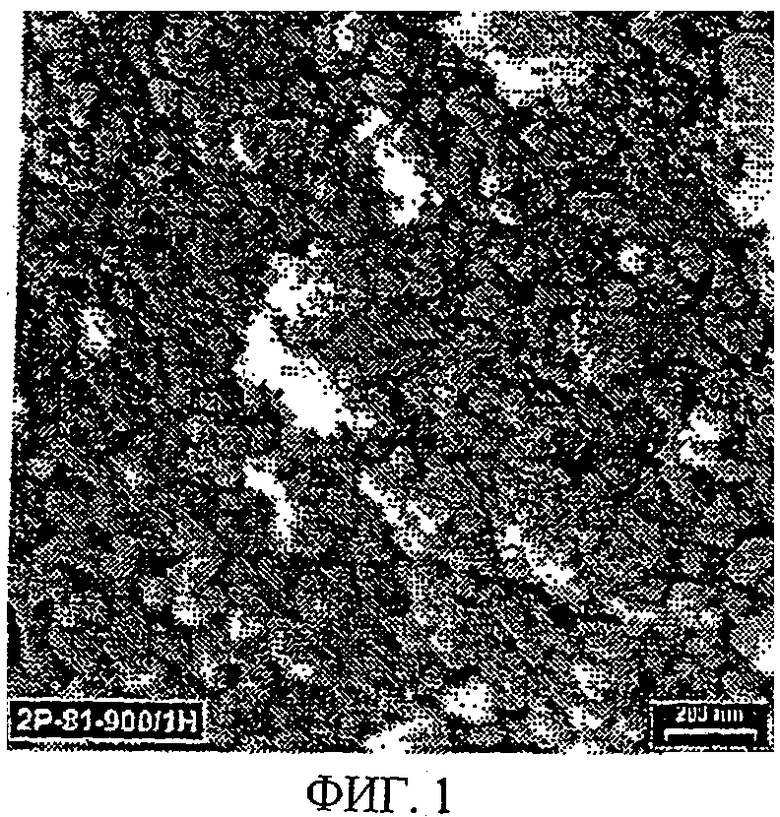

На фиг.2 показана микрофотография частиц из альфа оксида алюминия в соответствии с настоящим изобретением, приготовленных из sec-бутаксида алюминия и 10% альфа оксида алюминия, посеянных по весу и обожженных при 850°С в течение 1 часа (шкала 100 нм).

Подробное описание изобретения

Частицы из альфа оксида алюминия и содержащие их суспензии в соответствии с настоящим изобретением подходят для использования в различных применениях, в том числе, например, для полирования, СМР применений, носителей катализаторов и т.п. Частицы из альфа оксида алюминия и суспензии особенно хорошо подходят для использования при полировании и в СМР применениях, так как частицы из альфа оксида алюминия в соответствии с настоящим изобретением обладают исключительной твердостью и имеют средний размер частиц ориентировочно от 10 нм до 100 нм. Более того, частицы из альфа оксида алюминия в соответствии с настоящим изобретением обеспечивают более высокие скорости удаления материала с минимальными дефектами основы.

В соответствии с настоящим изобретением предлагаются порошки из альфа оксида алюминия, в которых по меньшей мере 80% частиц из альфа оксида алюминия имеют размер частиц меньше чем 100 нм. В соответствии с настоящим изобретением предлагаются также суспензии, которые содержат по меньшей мере один порошок из альфа оксида алюминия в соответствии с настоящим изобретением. Преимущественно, около 90% частиц из альфа оксида алюминия в порошках или в суспензиях в соответствии с настоящим изобретением имеют размер частиц ориентировочно от 10 нм до 100 нм. Предпочтительнее, около 99% частиц из альфа оксида алюминия в порошках или в суспензиях в соответствии с настоящим изобретением имеют размер частиц ориентировочно от 10 нм до 100 нм. В соответствии с наиболее предпочтительным вариантом осуществления настоящего изобретения, около 99% частиц из альфа оксида алюминия а порошках или суспензии имеют размер ориентировочно от 25 нм до 80 нм или ориентировочно от 30 нм до 70 нм.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения, предлагаются порошки из альфа оксида алюминия, которые содержат частицы из альфа оксида алюминия, причем по меньшей мере 99% этих частиц имеет гранулометрический состав с размером (распределение с размером) около 10 нм.

Другие предпочтительные суспензии в соответствии с настоящим изобретением содержат частицы из альфа оксида алюминия одного или нескольких размеров. То есть суспензии в соответствии с настоящим изобретением могут содержать частицы из альфа оксида алюминия одного (среднего) размера или составную смесь двух или нескольких размеров частиц, имеющую частицы с различными средними размерами, которые после перемешивания образуют мономодальное, бимодальное или полимодальное распределение частиц по размерам. Обычно предпочтительными являются суспензии, которые содержат частицы из альфа оксида алюминия, имеющие распределение с единственным средним размером частиц.

Предпочтительные суспензии в соответствии с настоящим изобретением содержат частицы из альфа оксида алюминия одного или нескольких размеров. Предпочтительные частицы из альфа оксида алюминия представляют собой любые описанные здесь частицы из альфа оксида алюминия. Более предпочтительные суспензии представляют собой такие суспензии, в которых частицы из альфа оксида алюминия диспергированы в водной смеси. Предпочтительные водные смеси содержат воду, в особенности деионизированную или дистиллированную воду, водные растворы, которые содержат одно или несколько поверхностно-активных веществ, органических кислот или других добавок. Предпочтительные добавки являются химически инертными по отношению к альфа оксиду алюминия в условиях хранения или полирования. Кроме того, предпочтительные добавки позволяют тормозить агрегацию частиц из альфа оксида алюминия в водной смеси. Особенно предпочтительные добавки к водной смеси содержат органические кислоты, такие как уксусная кислота, муравьиная кислота, молочная кислота, гликолевая кислота, лимонная кислота, щавелевая кислота, а также другие карбоновые кислоты, имеющие ориентировочно меньше чем 6 атомов углерода.

Водные суспензии в соответствии с настоящим изобретением обычно имеют рН ориентировочно от 2 до 11. В соответствии с некоторыми предпочтительными вариантами, желательны суспензии, которые имеют кислотный рН или щелочной рН. Таким образом, наиболее предпочтительные водные суспензии в соответствии с настоящим изобретением имеют рН ориентировочно от 1 или 2 до 6 или ориентировочно от 8 до 10.5.

Суспензии в соответствии с настоящим изобретением подходят для использования в различных применениях, в том числе для использования в качестве абразивов при полировании или в СМР применениях, в качестве носителей для металлических катализаторов и т.п.

В способе в соответствии с настоящим изобретением используют алюминиевые химикаты в качестве предшественника альфа оксида алюминия, например используют молекулярные предшественники оксида алюминия вместо бемита. Соединения алюминия могут быть неорганическими (нитрат алюминия, хлорид алюминия, сульфат алюминия и т.п.) или органическими (алкоголяты алюминия, ацетат алюминия и т.п.). Преимущественно, неорганические или органические соединения алюминия, которые используют в качестве молекулярных предшественников оксида алюминия, являются растворимыми в воде.

В соответствии с предпочтительными вариантами, предлагается способ производства частиц из альфа оксида алюминия, который включает в себя следующие операции:

использование геля, который содержит по меньшей мере один предшественник оксида алюминия и множество затравочных частиц из альфа оксида алюминия;

сушка геля;

обжиг высушенного геля при температуре, позволяющей инициировать формирование альфа оксида алюминия без роста размера частиц.

Обычно желательно иметь затравочные частицы, главным образом однородно диспергированные по всему объему геля, чтобы обеспечить эффективное затравливание геля во время обжига.

В соответствии с наиболее предпочтительными вариантами настоящего изобретения, гель, который содержит по меньшей мере один предшественник оксида алюминия и множество затравочных частиц из альфа оксида алюминия, готовят по способу, который включает в себя следующие операции:

использование водного раствора по меньшей мере одного молекулярного предшественника оксида алюминия, который имеет диспергированные в нем затравочные частицы из альфа оксида алюминия;

выпаривание водного раствора для образования геля, имеющего диспергированные в нем затравочные частицы из альфа оксида алюминия.

В соответствии с предпочтительными вариантами, операцию обжига проводят при температуре, которая достаточна для преобразования геля в фазу альфа оксида алюминия, но не достаточна для инициирования спекания геля или роста индивидуального размера частиц. Типичные предпочтительные способы в соответствии с настоящим изобретением включают в себя операцию обжига, проводимого при температуре ориентировочно меньше чем 1050°С или, преимущественно, при температуре ориентировочно меньше чем 950°С. В соответствии с наиболее предпочтительными вариантами настоящего изобретения, обжиг проводят при температуре ориентировочно от 750°С до 950°С или ориентировочно от 800°С до 900°С.

Несмотря на то, что любой водный раствор органического или неорганического координационного комплекса соли алюминия подходит для использования в способах в соответствии с настоящим изобретением, предпочтительные молекулярные предшественники оксида алюминия выбирают из солей алюминия, которые содержат один или несколько анионов, выбранных из группы, в которую входят алкоксиды, арилоксиды, карбоксилаты, галогениды, сульфат, нитрат, оксалаты и ацетоацетонаты. Особенно предпочтительные молекулярные предшественники оксида алюминия содержат алкоксиды, карбоксилаты, галогениды и нитраты алюминия.

Предпочтительные водные растворы, полученные или приготовленные по способам в соответствии с настоящим изобретением содержат воду, по меньшей мере один молекулярный предшественник оксида алюминия, по меньшей мере одну кислоту и затравочные частицы из альфа оксида алюминия. Предпочтительные кислоты выбирают из группы, в которую входят азотная кислота, серная кислота, соляная кислота, бромистоводородная кислота, йодистоводородная кислота, уксусная кислота, муравьиная кислота, пропионовая кислота и т.п.

В настоящее время отсутствуют однородные частицы из альфа оксида алюминия, имеющие средний размер частиц меньше чем 125 нм, или меньше, чем 100 нм, пригодные для использования в качестве затравок в процессах приготовления наноразмерных частиц из альфа оксида алюминия в соответствии с настоящим изобретением. Таким образом, обычно используют итеративный процесс, в соответствии с которым исходные наноразмерные частицы из альфа оксида алюминия готовят за счет использования несколько более крупных затравочных частиц из альфа оксида алюминия, чтобы образовать продукт из альфа оксида алюминия, который содержит наноразмерный альфа оксид алюминия, имеющий размер частиц меньше чем 100 нм, и затравочные частицы, имеющие размер частиц около 125 нм или больше (типично, ориентировочно от 1 до 5 или 10 вес.% частиц продукта из альфа оксида алюминия представляют собой затравочные частицы). Повторное использование продукта из наноразмерных частиц из альфа оксида алюминия в качестве затравочных частиц из альфа оксида алюминия в следующих производственных циклах снижает концентрацию более крупных частиц из альфа оксида алюминия. Например, при загрузке пяти (5) вес.% затравочных частиц, после четырех производственных циклов, концентрация исходных затравочных частиц из альфа оксида алюминия, например частиц ориентировочно с размерами свыше 125 нм, составляет около 6 ppm (промиле). Концентрация более крупных частиц из альфа оксида алюминия будет снижаться до тех пор, пока все частицы из альфа оксида алюминия не будут иметь главным образом однородные размеры частиц.

В предпочтительных водных растворах затравочные частицы из альфа оксида алюминия имеют средний размер частиц ориентировочно меньше чем 125 нм, а преимущественно меньше чем 100 нм. Особенно предпочтительные затравочные частицы имеют средний размер частиц ориентировочно от 30 нм до 100 нм, ориентировочно от 40 нм до 80 нм или ориентировочно от 50 нм до 70 нм.

Затравочные частицы из альфа оксида алюминия хорошо диспергируют в воде, а затем добавляют соединения алюминия в водную дисперсию затравочных частиц. Желательно повышать эффективность затравливания водной дисперсии. Таким образом, концентрация затравки является относительно высокой для повышения мощности (степени) затравливания раствора; например, отношения атомов алюминия в продукте в виде исходных затравочных частиц из альфа оксида алюминия к молекулярному предшественнику оксида алюминия типично составляет ориентировочно от 1:3 до 1:1000 или больше, а преимущественно ориентировочно от 1:6 до 1:20. В соответствии с предпочтительными вариантами, затравочные частицы составляют ориентировочно от 0.1 до 15 вес.% продукта в виде порошка из альфа оксида алюминия В соответствии с особенно предпочтительными вариантами, концентрация затравки составляет ориентировочно от 1 до 10% по весу продукта из альфа оксида алюминия.

Заявители обнаружили, что использование более мелких затравочных частиц обычно приводит к получению геля, имеющего более низкую температуру преобразования, и продукта в виде порошков из альфа оксида алюминия, которые содержат более мелкие частицы. Кроме того, более мелкие затравочные частицы обычно обладают большей мощностью затравливания, например меньше затравки требуется для инициирования образования кристаллов или для фазового превращения в альфа оксид алюминия.

Значение рН дисперсии затравочных частиц из альфа оксида алюминия ранее добавления молекулярного предшественника оксида алюминия обычно составляет от 6 до 7. После растворения молекулярного предшественника оксида алюминия рН дисперсии часто падает до значения ориентировочно меньше, чем 2 или даже меньше чем 1. Дисперсия факультативно может быть нагрета или выдержана при повышенной температуре, например свыше 90°С, для испарения воды. Обычно операцию выпаривания, например нагревание и/или выдерживание (старение) дисперсии, проводят при механическом перемешивании, чтобы предотвращать осаждение затравочных частиц. После того как вязкость дисперсии стала достаточной для предотвращения осаждения затравочных частиц, дисперсию охлаждают при комнатной температуре для образования геля. Гель затем может быть обожжен на воздухе при температуре ориентировочно меньше чем 1050°С или преимущественно при температуре ориентировочно от 800°С до 900°С для преобразования геля оксида алюминия в альфа оксид алюминия.

Обычно щелочные химикаты, такие как аммиак, добавляют в указанный выше раствор ранее выдерживания и/или выпаривания раствора. Не желая связывать себя конкретной теорией, все же можно сказать, что введение щелочной добавки, такой как аммиак или мочевина, необходимо для инициирования образования геля. Однако скорость введения щелочи и количество щелочи, добавляемой в раствор, следует тщательно регулировать, так как введение чрезмерного количества щелочи может приводить к образованию бейерита. Щелочной химикат (химикаты) преимущественно добавляют в дисперсию постепенно, чтобы облегчить гидролиз при повышенной температуре, например около 70°С. Гидролиз с аммиаком обычно приводит к образованию бемита.

Как правило, аммиак и другие щелочные добавки преимущественно используют в сочетании с предшественниками соли алюминия. Однако при введении в дисперсию щелочных химикатов, таких как аммиак, необходимо контролировать рН дисперсии, так как возможно образование бейерита (Al(ОН)3) при значении рН ориентировочно свыше 5. После добавления аммиака и результирующего возрастания рН вязкость дисперсии постепенно возрастает и в конце концов образуется гель. Значение рН реакции преимущественно поддерживают на уровне ориентировочно от 4 до 4.5 во время процесса гелеобразования. Гель затем подвергают обжигу для преобразования геля в альфа оксид алюминия, как уже было упомянуто здесь выше.

Было обнаружено, что замена мочевины на аммиак в качестве щелочного химиката, облегчающего гидролиз, позволяет понизить температуры обжига. Обычно, когда мочевину используют в качестве щелочной химической добавки, гидролиз протекает при температуре свыше 90°С. Гель оксида алюминия, образованный при помощи процесса с использованием мочевины, может быть обожжен для преобразования в альфа оксид алюминия при пониженных температурах обжига, например при температуре около 800°С.

В соответствии с другим вариантом, образование геля с использованием одного или нескольких алкоксидов алюминия в качестве молекулярного предшественника оксида алюминия требует проведения водного гидролиза при повышенной температуре, а также часто дополнительно требует добавления кислотного катализатора, такого как соляная кислота или азотная кислота. Предшественник в виде алкоксида алюминия может быть растворен в безводном спирте и затем перемешан с водной дисперсией затравочных частиц или, альтернативно, алкоксид алюминия может быть непосредственно растворен в водной дисперсии затравочных кристаллов. Кислота, которую добавляют в водную дисперсию, катализирует гидролиз алкоксида алюминия и дополнительно облегчает пептизацию дисперсии. Перемешивание золя при повышенной температуре продолжают до тех пор, пока он не станет достаточно вязким, чтобы исключить осаждение затравочных частиц.

Гидролиз алкоксида алюминия может быть проведен как при комнатной температуре, так и при повышенной температуре. Когда гидролиз проводят при комнатной температуре, полученный золь является аморфным, например раствором псевдобемита со слоем спирта сверху на водной фазе. Гидролиз преимущественно проводят при температуре, достаточной для завершения гидролиза в течение времени около 24 часов. Обычно предпочтительные реакции гидролиза протекают при температуре ориентировочно от 50°С до 90°С. Спирт из реакционной смеси удаляют за счет испарения. Обычно предпочтительной является высокая скорость гидролиза, чтобы снизить до минимума агрегацию затравочных частиц.

Альтернативно, гидролиз проводят при повышенной температуре, например ориентировочно от 50°С до 80°С. Продукт, полученный за счет проведения гидролиза при комнатной температуре, главным образом не отличается от продукта, образованного при повышенной температуре, однако скорость гидролиза обычно слишком низкая для практического использования.

Обжиг гелей, приготовленных из золей гидролизованных предшественников в виде алкоксида алюминия, обеспечивает получение частиц из альфа оксида алюминия при температуре ориентировочно от 800 до 850°С.

В соответствии с настоящим изобретением предлагаются новые способы приготовления частиц из альфа оксида алюминия, которые предусматривают обжиг предшественника геля при температуре ориентировочно от 750°С до 950°С, а преимущественно ориентировочно от 800°С до 900°С, в зависимости от конкретного молекулярного предшественника оксида алюминия. Низкие температуры преобразования для образования альфа оксида алюминия являются желательными и предпочтительными частично потому, что это позволяет предотвращать рост частиц во время обжига и чрезмерное поперечное сужение частиц, например спекание частиц. Было обнаружено, что имеется главным образом однородная дисперсия наноразмерных затравочных частиц из альфа оксида алюминия по всему объему золя, а мощность затравливания является максимальной, что позволяет снижать температуру преобразования.

Сравнительное испытание бемита, Р2К фирмы Condea, с той же самой затравкой из оксида алюминия, с той же самой концентрацией (10%) показало, что Р2К требует намного более высокой температуры для фазового превращения. Когда проводят обжиг при 900°С в течение 1 часа, только около 40% альфа оксида алюминия образуется из материала Р2К в сравнение со 100% альфа оксида алюминия в способе в соответствии с настоящим изобретением.

Растровая электронная микроскопия (SEM) показывает, что размер кристаллитов (или первичных частиц) порошка, приготовленного из химиката, составляет около 50 нм (см. фиг.1 и 2). Несмотря на то, что изделия немного агломерированы и имеют поперечное сужение, удельная поверхность составляет 39 м2/г для образца, обжиг которого был проведен при 900°С в течение 1 часа. Для сравнения, альфа оксид алюминия, приготовленный из Р2К при тех же самых условиях обжига, имеет средний размер частиц около 100 нм и удельную поверхность меньше чем 24 м2/г.

Частицы из альфа оксида алюминия, порошки из альфа оксида алюминия и суспензии из альфа оксида алюминия в соответствии с настоящим изобретением имеют очень чистую форму альфа оксида алюминия. Никаких легирующих примесей, натрия, диоксида кремния или т.п., не используют в процессе производства. Более того, размалывание обожженного геля, в результате чего получают частицы из альфа оксида алюминия, имеющие средний размер частиц меньше чем 100 нм, является простым, что приводит к минимальному загрязнению за счет процесса размалывания.

Пример 1:

Поликристаллические частицы из альфа оксида алюминия были диспергированы в воде за счет размалывания с высокой энергией истирания (во фрикционной мельнице) с использованием оксида алюминия высокой чистоты в качестве средства размалывания. Приготовленная таким образом суспензия была использована в качестве затравки (27.5%) для последующей обработки, чтобы получить наноразмерный оксид алюминия. 42.5 г затравочной суспензии перемешивали с 2130 г деионизированной воды и 62.3 г азотной кислоты (˜70%), при интенсивном перемешивании в смесителе. В раствор добавляли 577 г серийного сек-бутоксида алюминия и перемешивали в течение 2 часов при комнатной температуре. Раствор был дополнительно нагрет до температуры 80°С при интенсивном перемешивании и затем эту температуру поддерживали до полного гелеобразования. Полученный гель перемещали в контейнер из нержавеющей стали и сушили в печи при 80°С. Высушенный гель обжигали в камерной печи при 880°С в течение 1 часа и охлаждали до комнатной температуры. При помощи рентгеновского анализа и Не измерений плотности было подтверждено, что обожженный материал ориентировочно на 98% является порошком из альфа оксида алюминия. Растровая электронная микроскопия показывает, что первичные частицы имеют размер 40-60 нм. Обожженный порошок загружали с водой в эту же самую фрикционную мельницу и размалывали в течение 6 часов с использованием оксида алюминия в качестве средства размалывания. Суспензия размолотых частиц имеет значение D50=76 нм, определенное на динамическом анализаторе размера частиц Horiba.

Пример 2:

127.5 г затравки из альфа оксида алюминия, такой же, как в Примере 1, перемешивали с 6350 г воды и 561.5 г HCl (35%) в облицованном тефлоном контейнере из нержавеющей стали. С другой стороны, 1730 г бутоксида алюминия были перемешаны с 5100 г безводного этанола в стеклянном контейнере. Два раствора были дополнительно перемешаны в облицованном тефлоном контейнере из нержавеющей стали и (затем) интенсивно перемешаны на горячей плите. Раствор был медленно нагрет до 80°С и оставался при этой температуре, пока он не становился вязким. Похожий на гель материал перемещали в корыто из нержавеющей стали и сушили в сушильной печи. Высушенный материал обжигали при 820°С в течение 1 часа в камерной печи. При помощи рентгеновского анализа и Не измерений плотности было подтверждено, что около 98% альфа оксида алюминия имеют площадь поверхности 45 м2/г. Растровая электронная микроскопия показывает, что первичные частицы имеют размер 40-60 нм. Полученный порошок был диспергирован в деионизированной воде, загружен во фрикционную мельницу и размалывался в течение 6 часов. Размолотые частицы имеют диаметр D50 около 75 нм, определенный на динамическом анализаторе размера частиц.

Пример 3:

120 г затравки из альфа оксида алюминия, такой же, как в Примере 1, диспергировали в 5000 г деионизированной воды, а затем добавляли 3000 г водного нитрата алюминия. Раствор нагревали на плите до температуры 75°С. 540 г гидроксида аммония (28-30%) вводили по капле в раствор при интенсивном перемешивании. Раствор перемешивали при поддержании указанной температуры до тех пор, пока он не станет слишком вязким для перемешивания. После сушки в печи похожий на гель материал сначала обжигали при 500°С для удаления NOx, а затем обжигали при 880°С для полного преобразования в альфа оксид алюминия. При помощи рентгеновского анализа и Не измерений плотности было подтверждено, что обожженный порошок содержит около 95% альфа оксида алюминия. Удельная площадь поверхности, определенная при помощи BET измерения, составляет 38 м2/г. Растровая электронная микроскопия показывает, что первичные частицы имеют размер 50-70 нм. Обожженный порошок был перемешан с деионизированной водой и размолот во фрикционной мельнице с использованием средства размалывания из чистого оксида алюминия. Размолотая суспензия при измерении на динамическом анализаторе размера частиц дает значение D50 около 75 нм.

Пример 4:

120 г затравки из альфа оксида алюминия с содержанием твердых веществ 27.5%, такой же затравки, как в Примере 1, перемешивали с 5000 г деионизированной воды, а затем добавляли 3000 г водного нитрата алюминия, Al(NO3)·3.9 Н2O. Раствор интенсивно перемешивали в смесителе и постепенно нагревали на горячей плите до температуры 85°С. Раствор продолжали перемешивать для испарения воды при поддержании указанной температуры, пока не произойдет отверждения. После этого материал был охлажден до комнатной температуры и затем высушен при 500С для удаления NOx. Предварительно обожженный порошок затем обжигали при 880°С в камерной печи до полного преобразование в альфа оксид алюминия, что подтверждается аналогично указанному в Примерах 1-3. Обожженный порошок из оксида алюминия размалывали во фрикционной мельнице в течение 6 часов.

Несмотря на то, что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки формулы изобретения.

Изобретение относится к созданию наноразмерных частиц из альфа оксида алюминия, способу их приготовления и способу полирования. Порошок из альфа оксида алюминия содержит частицы из альфа оксида алюминия, причем около 99% этих частиц имеют размер ориентировочно от 10 до 100 нм, при этом около 99% частиц имеют распределение со средним размером около 10 нм. Способ производства частиц из альфа оксида алюминия, имеющих размер ориентировочно от 10 до 100 нм, включает в себя следующие операции: использование геля, который содержит, по меньшей мере, один предшественник оксида алюминия и множество затравочных частиц из альфа оксида алюминия, причем затравочные частицы из альфа оксида алюминия имеют средний размер ориентировочно меньше чем 100 нм, сушку геля и обжиг высушенного геля при температуре ориентировочно от 750°С до 950°С, позволяющей инициировать формирование альфа оксида алюминия без роста размера частиц, чтобы получить частицы из альфа оксида алюминия, имеющие средний размер ориентировочно меньше чем 100 нм и распределение со средним размером около 10 нм. Полученный порошок в виде суспензии используют в способе полирования основы путем нанесения ее на поверхность раздела между основой и полировальником. Изобретение позволяет получать мелкие порошки альфа оксида алюминия, которые могут быть использованы в процессе полирования. 4 н. и 28 з.п. ф-лы, 2 ил.

использование геля, который содержит, по меньшей мере, один предшественник оксида алюминия и множество затравочных частиц из альфа оксида алюминия, причем затравочные частицы из альфа оксида алюминия имеют средний размер ориентировочно меньше чем 100 нм; сушка геля; обжиг высушенного геля при температуре ориентировочно от 750 до 950°С, позволяющей инициировать формирование альфа оксида алюминия без роста размера частиц, чтобы получить частицы из альфа оксида алюминия, имеющие средний размер ориентировочно меньше чем 100 нм и распределение со средним размером около 10 нм.

использование водного раствора, по меньшей мере, одного молекулярного предшественника оксида алюминия, который имеет диспергированные в нем затравочные частицы из альфа оксида алюминия; выпаривание водного раствора для образования геля, имеющего диспергированные в нем затравочные частицы из альфа оксида алюминия.

использование суспензии, которая содержит частицы из альфа оксида алюминия, причем около 99% этих частиц имеют размер ориентировочно от 10 до 100 нм, при этом около 99% частиц имеют распределение со средним размером около 10 нм,

нанесение суспензии на поверхность раздела между основой и полировальником.

| KEY ENGINEERING MATERIALS | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Крановый захват для подъема изделий с центральным отверстием | 1959 |

|

SU125366A1 |

| Способ получения шлифовального материала | 1941 |

|

SU72505A1 |

| ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1990 |

|

RU2032621C1 |

| ЗЕРНИСТЫЙ АБРАЗИВ, АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО АБРАЗИВА | 1991 |

|

RU2092514C1 |

| АБРАЗИВ ИЗ ОКСИДА ЦЕРИЯ И СПОСОБ ПОЛИРОВАНИЯ ПОДЛОЖЕК | 1997 |

|

RU2178599C2 |

Авторы

Даты

2007-07-10—Публикация

2004-03-31—Подача