Изобретение относится к способам термической (объемной) и химико-термической (поверхностной) обработок деталей машин и инструмента в специализированном технологическом оборудовании.

Из уровня техники известен способ газовой химико-термической обработки изделий в кипящем слое, включающий помещение обрабатываемого изделия и катализатора в нагреваемый тигель печного блока, подачу газа через донную часть тигля, создание псевдокипящего слоя вокруг обрабатываемого изделия и отвод отходящих газов через канал в крышке тигля (US 4569862 А, 11.02.1986, US 4671496 А, 09.06.1987). Однако этот способ не достаточно эффективен, поскольку используется обычный катализатор, а также прямовосходящее, преимущественно ламинарное

движение газовоздушной смеси.

Из уровня техники известен способ газовой термической и химико-термической обработки в "кипящем слое" наноструктурированного катализатора, включающий помещение обрабатываемого изделия в нагреваемый тигель с катализотором, подачу газа через газораспределительное устройство с блоком форсунок, расположенных в донной части тигля, и создание кипящего слоя вокруг обрабатываемого изделия, отвод отходящих газов через канал в крышке тигля и последующее дожигание отходящих газов (RU 2208659 С1, 20.07.2003). В этом способе используется наноструктурированный катализатор, что повышает качество обрабатываемых изделий, однако процесс обработки изделий происходит недостаточно эффективно, поскольку используется строго вертикальный поток газа, который создает в центральной части тигля преимущественно ламинарное движение частиц катализатора.

Технической задачей, на решение которой направлено заявленное изобретение, и достигаемый при этом технический результат заключается в повышении эффективности, продуктивности, интенсификации процесса обработки изделий.

Указанный технический результат достигается тем, что способ газовой термической и химико-термической обработки изделий в "кипящем слое" наноструктурированного катализатора включает помещение обрабатываемого изделия в нагреваемый тигель с катализатором, подачу газовоздушной смеси через газораспределительное устройство с блоком форсунок, расположенных в донной части тигля, и создание кипящего слоя вокруг обрабатываемого изделия, отвод отходящих газов через канал в крышке тигля и последующее дожигание отходящих газов. При этом подачу газовоздушной смеси через форсунки осуществляют под углом к вертикальной оси тигля посредством аналогично ориентированных упомянутых форсунок. В частном случае исполнения заявленного способа:

- упомянутый угол равен 5-45°;

- подачу газовоздушной смеси осуществляют со всех форсунок под одинаковым углом;

- подачу газовоздушной смеси осуществляют со всех форсунок под разными углами.

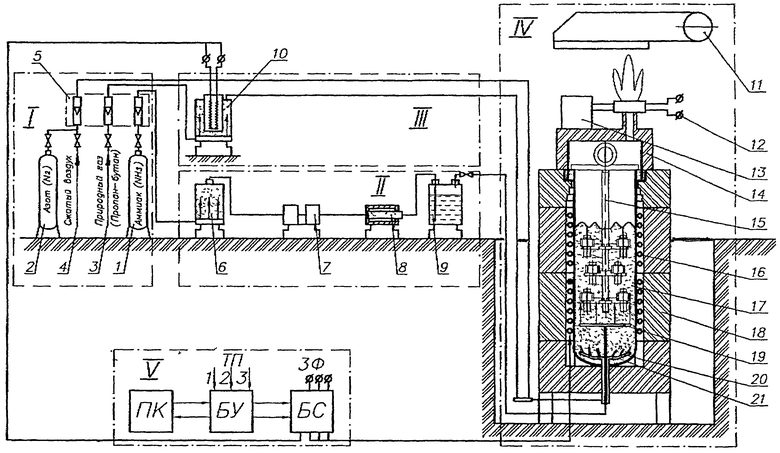

Заявленный способ обеспечивается комплексом, предназначенным для проведения объемного нагрева для отжига, отпуска, закалки, нормализации, цементации, нитроцементации, азотирования, парооксидирования, а также для получения биметаллических слоев для защиты поверхности готовых деталей от воздействия высоких механических и температурных нагрузок, показанным на фиг.1 на примере принципиальной схемы установки для азотирования изделий.

Комплекс для азотирования изделий состоит из 5-и основных блоков:

- блок подачи газов (I);

- блок подготовки аммиака (II);

- блок подготовки углеродосодержащих газов (III);

- печной блок (IY);

- блок управления (Y).

Блок подачи (I) газов содержит источник аммиака 1, источник технически чистого азота 2, источник углеродосодержащих газов 3, источник сжатого воздуха 4 и систему регулирования подачи газов 5.

Блок подготовки (II) аммиака (осушка, очистка) содержит емкость с селикогелем 6, пневматический аккумулятор 7, печь для устранения остаточной влаги 8 и емкость для удаления химически связанной влаги 9.

Блок подготовки (III) углеродосодержащих газов (сероочистка 10) предназначен для очистки газа от примесей серы при пропускании его через поглотитель сернистых соединений, нагретых до температуры ~350°С, и подогрева газа перед подачей его в рабочее пространство тигля.

Печной блок (IY) содержит вентиляционную систему 11, систему поджига выходящих газов 12, систему диафрагмирования отверстия в крышке печного блока 13, крышку печного блока 14, садочное приспособление с деталями 15, нагреватели 16, ожижаемый материал (наноструктурированный катализатор) 17, теплоизолирующий корпус 18, два блока форсунок 19 и 20, расположенных в донной части тигля 21.

Блок форсунок 19 предназначен для подачи аммиака и расположен на расстоянии ~ 300 мм над блоком форсунок 20, предназначенным для подачи газовоздушной смеси.

Блок управления (Y) состоит из блока силового (БС), предназначенного для подачи силовой электроэнергии на нагреватели печного блока и сероочистки, непосредственно блока управления (БУ), предназначенного для задания и поддержания заданных температур печного блока и сероочистки по сигналам от термопар ТП1-ТПЗ. Блок управления связан с компьютером, регистрирующим режимы проведения техпроцессов.

Упомянутый комплекс включает в себя теплоизоляционную блочно-сборную шахтную конструкцию с электронагревателями, размещенными внутри шахты, жаропрочный и жаростойкий тигель, размещенный в шахте. В тигле трубного сортамента имеется днище с устройством для создания струйного потока газов. Эта смесь газов является источником рабочих атмосфер для проведения объемных нагревов для отжига, отпуска, закалки, нормализации, цементации, нитроцементации, азотирования, парооксидирования, а также для получения биметаллических слоев для защиты поверхности готовых деталей от воздействия высоких механических и температурных нагрузок. В тигель помещается специальный металлический или керамический материал в виде наноструктурированного порошка (в дальнейшем - носитель), пропитанного соответствующими материалами с последующей их термофиксацией на носителе для придания каждой частице (в дальнейшем - катализатор) эффективной каталитической способности при высокой термостойкости в интервале температур от 1000°С до 1250°С. Под непрерывным воздействием восходящих под углом к вертикальной оси тигля потоков смеси рабочих газов (С, N, О, Н и т.п.) и воздуха образуется активное действующее турбулентное течение не только в пристеночной области, но и в центральной части тигля (в отличие от прототипа, в котором в центральной части происходит ламинарное течение) за счет ориентированных под углом к вертикальной оси тигля форсунок, в условиях нагрева до рабочих температур. Каждая частица катализатора в турбулентном потоке приобретает свободу перемещения (витания) по всему объему тигля, в результате чего весь объем катализатора соприкасается с обрабатываемыми изделиями и тем самым ускоряет процесс обработки изделий и повышает эффективность заявленного способа обработки изделий.

Рабочий тигель является "реакционной трубой" с тремя зонами нагрева:

- 1 зона окисления при нагреве входящего потока в придонной части тигля;

- 2 зона - восстановление необходимых рабочих элементов из газовоздушной смеси (С, N, О, Н и т.п.) и являющаяся рабочей зоной;

- 3 зона в верхней части трубы является зоной догара всех продуктов, находящихся у выхода из реакционного пространства трубы в виде пламенной защиты от внешнего атмосферного воздействия как на рабочую зону тигля, так и воздействия продуктов реакции в шахте на внешнюю атмосферу и пространство вокруг тигля. Описанная схема работы реакционного тигля (в дальнейшем - реактора) в сочетании с использованием указанного выше катализатора в качестве кипящей массы позволяет получать эффект совмещения работы "реактора"-эндогенератора и рабочего пространства стандартной газовой шахтной печи отечественных серий СШЗ, СШЦМ, США и других устройств.

Отличительными признаками используемого катализатора являются:

- наноструктурированность основного тела - носителя, имеющего насыпную плотность 0,7-0,8 г/см3 и удельную поверхность не ниже 150 м2/г;

- наличие в каждом теле-носителе пор нанопорядка размерами от 30-50-70-100 и т.д. до 2500А, каждая из которых играет роль мини-реактора газовых атмосфер;

- термостабильность при температуре до 1000-1100°С, чему способствует применение специальных веществ-промотеров (группы лантинидов), влияющих на фазовый состав каталитических материалов, наносимых на наноструктурированное тело металлического или керамического носителя.

Контакт поверхности каждого элемента носителя с любой поверхностью в условиях кипящего слоя только точкой создает эффект сплошной "бомбардировки" поверхности обрабатываемой детали и садки в целом, равномерно и эффективно обеспечивает поставку диффундирующих и восстановленных азотных, углеродных атомов, выполняя одновременно функцию "пескоструйной" очистки контактирующей с ними поверхности от предшествующих дефектных остатков диффузионного процесса (поры, неравномерности концентрации атомов и т.п.). Таким образом, в дальнейшем исключается необходимость последующей механической обработки деталей для снятия дефектной зоны поверхности детали.

Эффективность каждой частицы катализатора как мини-генератора газовых атмосфер сохраняется до ее полного физического износа, и турбулентное движение частиц повышает его эффективность.

Использование в заявленном способе диапазона углов 5-45° направления движения газовоздушной смеси обусловлено опытными испытаниями, которые показали что использование меньше 5° и больше 45° неэффективно.

С учетом применения в этом оборудовании в соответствии с Европейским технологическим регламентом систем полуавтоматического управления и регулирования газового и температурного режима с компьютерной системой слежения и архивирования данных техпроцесса оно при производственной необходимости может быть использовано в составе поточной линии прямого действия с колпаковым или коридорным переносом защищенных от внешней атмосферы садок с деталями.

В результате использования заявленного способа помимо достижения указанного выше технического результата дополнительно обеспечивается следующее.

1. Создание процесса стабильной высокоэффективной термо- и газовой динамики, при которой 95% потенциала рабочих атмосфер создается непосредственно в точках контакта наноструктурированных частиц катализатора с обрабатываемой поверхностью изделия (детали).

2. Создание специализированного "пескоструйного" эффекта "точечной" очистки контактной поверхности детали от дефектных приповерхностных образований, что позволяет резко увеличить скорость диффузии на начальной стадии образования слоя: тангенс угла наклона прямолинейного участка кривой роста слоя достигает 75-80°.

3. Повышается показатель чистоты поверхности деталей на уровне микрогребешков поверхности на один класс. Традиционно применяемая технология механической обработки после проведения химикотермии (цементация, нитроцементация, азотирование и т.д.) практически не требуется.

4. Согласно п.п. 1-3 экономический эффект при высоком качестве обработки состоит в повышении скорости процесса обработки в 3-5 раз.

5. Реализуется возможность в одном и том же аппарате (печи) проводить объемную и поверхностную обработку деталей и инструмента по 6-7 процессам: отжиг, нормализация, закалка, отпуск, цементация и нитроцементация. Операция азотирования проводится в отдельном аппарате (печи) в силу специфических особенностей проведения этого процесса.

6. Обеспечивается возможность получения слоев малых толщин при обработке деталей и инструмента, работающих в условиях жаропрочности и жаростойкости до 1200-1250°С, при соблюдении требования по деформационному регламенту в пределах поля допуска.

7. Создается возможность для работы в условиях относительно чистой экологической среды термического производства в пределах ПДК, что подтверждено соответствующими службами санэпидемнадзора РФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2219452C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2132403C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТРОЛИРУЕМОЙ АТМОСФЕРЫ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1993 |

|

RU2048599C1 |

| Печь для химико-термической обработки изделий | 1980 |

|

SU932168A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2235145C2 |

| Установка для химико-термической обработки изделий в контролируемой атмосфере | 1982 |

|

SU1016653A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ТИТАНА | 2015 |

|

RU2605029C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН ИЗ ТЕПЛОСТОЙКИХ СТАЛЕЙ | 2013 |

|

RU2532777C1 |

Изобретение относится к области термической (объемной) и химико-термической (поверхностной) обработок деталей машин и инструмента в специализированном технологическом оборудовании. Для повышения эффективности, продуктивности, интенсификации процесса обработки изделий проводят газовую термическую или химико-термическую обработку изделий в "кипящем слое" наноструктурированного катализатора, при этом обрабатываемое изделие помещают в нагреваемый тигель с катализатором и подают газовоздушную смесь через газораспределительное устройство с блоком форсунок, расположенных в донной части тигля, и создают кипящий слой вокруг обрабатываемого изделия, отвод отходящих газов ведут через канал в крышке тигля с последующим дожиганием отходящих газов. Подачу газовоздушной смеси через форсунки осуществляют под углом к вертикальной оси тигля посредством аналогично ориентированных упомянутых форсунок. 3 з.п. ф-лы, 1 ил.

1. Способ газовой термической и химико-термической обработки изделий в кипящем слое наноструктурированного катализатора, включающий помещение обрабатываемого изделия в нагреваемый тигель с катализатором, подачу газо-воздушной смеси посредством газораспределительного устройства с блоком форсунок, расположенных в донной части тигля с созданием кипящего слоя вокруг обрабатываемого изделия, отвод отходящих газов через канал в крышке тигля и последующее дожигание отходящих газов, причем подачу газо-воздушной смеси осуществляют под углом к вертикальной оси тигля через соответственно ориентированные форсунки.

2. Способ по п.1, отличающийся тем, что упомянутый угол составляет 5-45°.

3. Способ по п.2, отличающийся тем, что подачу газо-воздушной смеси осуществляют через все форсунки под одинаковым углом.

4. Способ по п.2, отличающийся тем, что подачу газо-воздушной смеси осуществляют через все форсунки под разными углами.

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2235145C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2132403C1 |

| US 4671496 A, 09.06.1987. | |||

Авторы

Даты

2010-10-27—Публикация

2009-03-20—Подача