Изобретение относится к способу и системе управления работой моторного тормоза-замедлителя двигателя внутреннего сгорания, предназначенного главным образом для использования в большегрузных транспортных средствах, таких как фуры или автобусы. Изобретение также относится к блоку управления двигателем, предназначенному для управления работой двигателя внутреннего сгорания в соответствии с упомянутым способом.

В EP 1281841 раскрыты система компрессионного тормоза двигателя и способ ее действия, в которых электронный блок управления изменяет уровень мощности торможения тормозной системы двигателя внутреннего сгорания по сигналу, вырабатываемому датчиком регистрации режима работы, например загрузки транспортного средства, скорости, наклона или положения педали. За счет регулирования торможения на основе потребности в нем транспортного средства можно достичь значительного снижения шума.

Одной из целей настоящего изобретения является дальнейшее повышение точности или эффективности, или надежности работы моторного тормоза-замедлителя и создание способа и системы для управления работой такого тормоза оптимальным образом.

Другой целью настоящего изобретения является создание способа и системы управления работой моторного тормоза замедлителя, при которых требуемый тормозной момент может быть получен с большей точностью.

Поставленная задача решена в заявляемом в пункте 1 формулы изобретения способе управления работой моторного тормоза-замедлителя с использованием значения по меньшей мере одного рабочего параметра, выбираемого для получения требуемой величины тормозного момента, в котором определяют величину тормозного момента, развиваемого моторным тормозом-замедлителем при торможении транспортного средства, и, если значение разности между величиной требуемого тормозного момента и величиной развиваемого тормозного момента превышает первое заданное предельное значение, управляют работой тормоза-замедлителя с использованием значения по меньшей мере одного второго рабочего параметра, выбираемого или настраиваемого так, чтобы получить скорректированную величину тормозного момента.

Второй рабочий параметр может быть дополнительным или альтернативным рабочим параметром относительно первого рабочего параметра, и он может быть тем же параметром, что и первый, но иметь отличное значение, использование которого приводит, например, к более точной подстройке или выбору, или регулировке.

В данном описании термин "значение разности" нужно понимать как величину без учета знака, то есть вне зависимости от того положительное или отрицательное значение имеет эта разность.

Кроме того, задача изобретения решается за счет системы управления работой моторного тормоза-замедлителя, включающей блок управления двигателем, через который реализуется приведенный выше способ.

Одно из преимуществ такого решения заключается в том, что могут быть минимизированы или скомпенсированы изменения энергии торможения, связанные с изменениями, например, окружающей температуры, режимов работы, производственными допусками. Более того, изменения энергии торможения, вызванные, например, износом или снижением работоспособности некоторых компонентов транспортного средства, в особенности моторного тормоза-замедлителя, также могут быть так же скомпенсированы за счет использования способа и системы по данному изобретению.

Другое преимущество настоящего изобретения заключается в том, что способ и система могут быть так же использованы для мониторинга рабочих параметров моторного тормоза-замедлителя и для выявления неисправностей или проведения диагностики соответствующих компонентов двигателя внутреннего сгорания путем оценки изменений или ухода этих параметров.

В зависимых пунктах формулы изобретения раскрываются предпочтительные варианты выполнения настоящего изобретения.

Варианты выполнения по пунктам 3-5 формулы изобретения обладают тем преимуществом, что может быть реализована самообучающаяся и(или) самокалибрующаяся система.

Вариант выполнения по пункту 7 обладает тем преимуществом, что для моторного тормоза-замедлителя может быть реализована система диагностики и выявления неисправностей.

Дополнительные подробности, отличительные особенности и преимущества настоящего изобретения раскрыты в нижеследующем описании, приводимые в качестве примера предпочтительных вариантов осуществления изобретения, поясняемых чертежами, на которых показано:

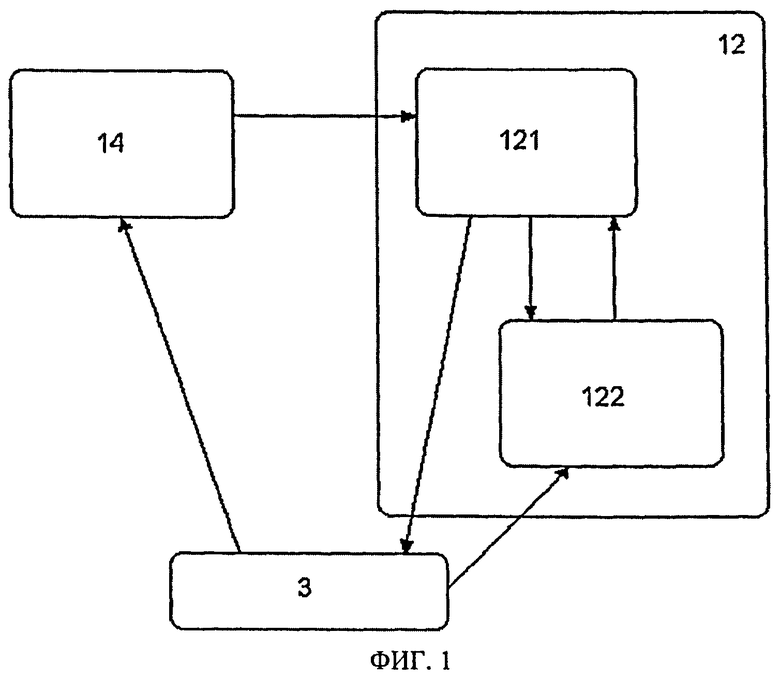

на фиг.1 - блок-схема, отражающая основные компоненты системы по настоящему изобретению; и

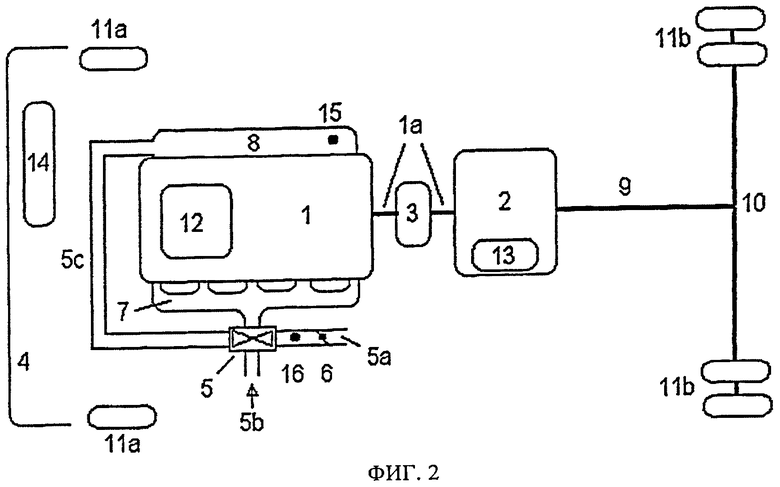

на фиг.2 - схема и более детальная блок-схема системы по настоящему изобретению и связанных с нею компонентов транспортного средства.

На фиг.1 схематически показаны блок 14 управления транспортным средством или блок управления ретардером (замедлителем), или любой другой блок управления, входящий в состав транспортного средства (такой как блок дистанционного управления и т.д.), блок 12 управления двигателем, включающий первый программный блок 121 и второй программный блок 122, и датчик 3 момента, предназначенный для определения (регистрации) фактического тормозного момента, вырабатываемого или развиваемого тормозом-замедлителем двигателя внутреннего сгорания.

Блок 14 управления транспортным средством чаще всего расположен в кабине водителя транспортного средства и выполняет обычные функции регулирования или управления компонентами транспортного средства, и в него обычно входит также блок управления ретардером. Блок 12 управления двигателем предназначен для управления известным образом двигателем внутреннего сгорания.

Датчик 3 момента предпочтительно устанавливают на трансмиссии транспортного средства, например между двигателем внутреннего сгорания и коробкой передач, или он может быть установлен также и в других местах, например у карданного вала или ведущей оси, или у любого предающего мощность вала двигателя внутреннего сгорания.

Общеизвестно, что в особенности для большегрузных транспортных средств, таких как фуры, торможение транспортного средства сопровождается или в определенных условиях целиком выполняется за счет включения и управления моторным тормозом-замедлителем двигателя внутреннего сгорания.

Такой режим торможения транспортного средства инициируется блоком 14 управления транспортным средством при получении команды на торможение, выдаваемой водителем или автоматически при определенных обстоятельствах или условиях, таких как обнаружение поломки транспортного средства, превышение определенной скорости и т.п.

Затем при поступлении такой команды на торможение блок 14 транспортного средства рассчитывается тормозной момент, который должен развить моторный тормоз-замедлитель двигателя внутреннего сгорания для полной остановки или поддержания режима торможения транспортного средства. Этот расчетный тормозной момент передается в виде величины или значения X в Нм требуемого тормозного момента в блок 12 управления двигателем.

В блоке 12 управления двигателем, главным образом в первом программном блоке 121, производится оценка полученной величины требуемого тормозного момента и активизируется тормоз-замедлитель двигателя внутреннего сгорания, например путем включения компрессионного тормоза и(или) горного тормоза, за счет выбора по меньшей мере одного соответствующего первого рабочего параметра и изменения его значения для того, чтобы достичь требуемого значения тормозного момента.

Компрессионный тормоз может быть активизирован, например, путем управления клапанами двигателя таким образом, чтобы в такте сжатия и(или) в выхлопном такте в цилиндрах создавалось определенное обратное или противодавление газа, действующее против движения поршней.

Горный тормоз может быть задействован главным образом в дополнение к компрессионному тормозу путем закрытия до заданного или определенного положения (или соотношения сила/давление) заслонки (дроссельной) регулятора давления выхлопных газов у турбины турбокомпрессора или любой другой заслонки, дающей заданное пропускание при установке в определенное положение, чтобы создать выбранное обратное давление в выхлопной системе.

В общем следующие (первый и второй) параметры и их величины или значения могут быть выбраны, приспособлены или настроены для активации горного тормоза: давление наддува и его значение (с помощью регулировки клапана сброса), давление до и(или) после турбины и его значение (с помощью, например, дроссельной заслонки, установленной до или после турбины), скорость турбины и ее значение, изменяемая геометрия турбины и ее положение и др.

Чтобы получить такую величину развиваемого тормозного момента, которая в основном равна величине требуемого тормозного момента, первый программный блок содержит запоминающее устройство, в которое занесены для группы вышеприведенных параметров и их значений (величин) ожидаемые величины тормозного момента, которые получатся, если выбрать соответствующий параметр и его значение (величину) и по ним соответствующим образом отрегулировать или подстроить связанный с ним компонент двигателя внутреннего сгорания.

Ожидаемые величины тормозного момента предпочтительно определяют для группы вышеприведенных параметров и их значений (величин) один раз в эксперименте с одним или более тестовыми двигателями в процессе изготовления системы моторного тормоза-замедлителя и затем заносят в память, например, в виде таблицы сопоставления указанных параметров и их значений и каждой получившейся в результате величины тормозного момента (то есть получают набор данных двигателя в виде параметров и их значений и соответствующих величин тормозных моментов).

В первом программном блоке 121 производится выбор из этих данных двигателя по меньшей мере одного подходящего первого рабочего параметра и его значения или величины таким образом, чтобы результирующая величина ожидаемого тормозного момента была в основном равна величине требуемого тормозного момента. Затем блок 12 управления двигателем регулирует или подстраивает соответствующие компоненты компрессионного тормоза и(или) горного тормоза в соответствии с по меньшей мере одним рабочим параметром и его значением, как описано выше. Одновременно выбранный по меньшей мере один рабочий параметр и его значение передаются вместе с величиной ожидаемого тормозного момента во второй программный блок 122.

Однако обычно развиваемый тормозной момент, получаемый в действительности при выборе первого параметра и его значения, может существенно отличаться от ожидаемого (или требуемого) тормозного момента из-за производственных допусков или определенных внешних условий, особенно температуры или высоты, или из-за износа, меняющегося со временем, и из-за различных сочетаний других параметров работы транспортного средства, таких как действительная скорость турбины, давление наддува, противодавление и т.д.

Чтобы компенсировать эти эффекты и обстоятельства и для получения более точного совпадения величины развиваемого тормозного момента с требуемым тормозным моментом, введен датчик 3 момента, регистрирующий величину реально или в действительности развиваемого тормозного момента, получаемого при выборе по меньшей мере одного первого рабочего параметра и его значения. На основе зарегистрированной величины развиваемого тормозного момента вырабатывается скорректированная величина тормозного момента, развиваемого моторным тормозом-замедлителем.

Если рассматривать более подробно, то зарегистрированная величина тормозного момента передается с датчика 3 в блок 14 управления транспортным средством. В соответствии с первым вариантом зарегистрированная величина тормозного момента сравнивается с требуемой величиной. Если значение разности (вне зависимости от знака) между этими величинами превышает заданное значение, блок 14 управления транспортным средством вырабатывает требуемое значение увеличения или уменьшения, соответственно, тормозного момента так, чтобы уменьшить указанное значение разности.

Однако в соответствии с предпочтительным вторым вариантом зарегистрированная величина тормозного момента передается в блок 12 управления двигателем, где она в первом программном блоке 121 сравнивается с величиной тормозного момента, которая ожидалась для выбранного по меньшей мере одного первого рабочего параметра и его значения. Альтернативно, зарегистрированная величина тормозного момента сравнивается с величиной тормозного момента, требуемой блоком 14 управления транспортным средством (которая в основном такая же, как пояснено выше).

Предпочтительно это сравнение выполняет второй программный блок 122.

Если значение разности между обеими величинами тормозного момента превышает первое предельное значение, вырабатываются корректирующие воздействия таким образом, что создается замкнутый контур регулирования тормозного момента, развиваемого моторным тормозом-замедлителем.

Корректировка развиваемого тормозного момента может быть выполнена с использованием по меньшей мере одного второго рабочего параметра и его значения, причем второй параметр может быть вариацией по меньшей мере одного (или более) выбранного первого параметра, заключающейся преимущественно в увеличении или уменьшении по меньшей мере одного из значений по меньшей мере одного первого параметра заданными шагами во втором программном блоке 122 с последующей передачей измененного (то есть второго) по меньшей мере одного значения параметра в первый программный блок 121 (или в другую соответствующую часть блока 12 управления двигателем) с целью регулирования соответствующих компонентов и выработки на основе измененного по меньшей мере одного второго параметра и его значения новой скорректированной величины развиваемого тормозного момента.

Альтернативно или в дополнение по меньшей мере один другой рабочий параметр (и связанное с ним соответствующее значение), отличный от первого параметра, может быть выбран главным образом из набора данных двигателя и так же использован, как второй параметр и его значение.

Циклическая процедура может повторяться до тех пор, пока значение разности (то есть значение разности без учета знака) между действительной величиной развиваемого тормозного момента (зарегистрированного датчиком 3 момента) и величиной тормозного момента, требуемой блоком 14 управления транспортным средством, не станет меньше, чем заданное первое предельное значение (например не станет приблизительно равным нулю).

На фиг.2 схематически изображены некоторые компоненты транспортного средства, а именно кабина 4 водителя, передние колеса 11a, задние колеса 11b и двигатель 1 внутреннего сгорания. Выход двигателя 1 внутреннего сгорания связан через промежуточный вал 1a c коробкой передач 2, включающей обычно блок 13 управления передачами и известным образом приводящей в движение через карданный вал 9 и ведущую ось 10 задние колеса 11b.

Датчик 3 момента встроен в трансмиссию транспортного средства, например у промежуточного вала 1a. Альтернативно датчик 3 момента может быть расположен у карданного вала 9 или у ведущей оси 10, или также у любого передающего мощность вала двигателя внутреннего сгорания. Кроме того, может быть использован или реальный датчик момента, или виртуальный датчик. Такой виртуальный датчик описан, например, в US-PS 5771483.

Блок 12 управления двигателем предназначен для регулирования работы двигателя 1 внутреннего сгорания. Двигатель 1 внутреннего сгорания содержит всасывающий коллектор 8 с датчиком 15 входного давления. Выхлопной коллектор 7 связан с турбиной 5 турбокомпрессора, имеющей постоянную или изменяемую геометрию.

Турбина 5 турбокомпрессора имеет выхлопную трубу 5а, включающую подвижную заслонку 6, регулирующую противодавление выхлопных газов (в случае изменяемой геометрии подвижная заслонка 6 обычно не нужна). Предпочтительно датчик 16 давления выхлопных газов так же располагают в выхлопной трубе 5a. Кроме того, как известно, турбина 5 турбокомпрессора имеет воздухоприемный канал 5b и выходной канал 5 с подачи сжатого воздуха во входной коллектор 8 двигателя 1 внутреннего сгорания.

Наконец, блок 14 управления транспортным средством, включающий блок управления ретардером, расположен в кабине 4.

Когда водитель приводит в действие педаль тормоза или освобождает педаль газа, или приводит в действие включатель тормоза (если команда торможения вырабатывается автоматически в зависимости от определенных условий или состояния транспортного средства), блок 14 управления транспортным средством определяет, какой из доступных источников энергии торможения (главным образом, колесные тормоза и моторный тормоз) должен выработать эту энергию или тормозной момент и его величину. Такое решение опять же принимается на основании определенных условий, состояния транспортного средства и величины общей вырабатываемой энергии торможения, например на основании того, насколько задействована водителем педаль тормоза.

Величина энергии торможения, которая должна быть выработана двигателем 1 внутреннего сгорания, передается в блок 12 управления двигателем в виде величины требуемого тормозного момента. Как было рассмотрено выше в связи с фиг.1, первый программный блок 121 выбирает из сохраненного набора данных двигателя по меньшей мере один рабочий параметр и его значение, который в соответствии с сохраненным набором данных двигателя даст результат, соответствующий требуемому тормозному моменту.

Затем выбранный по меньшей мере один параметр и его значение реализуется, например, путем перемещения лопаток турбокомпрессора с изменяемой геометрией в соответствующее положение и(или) закрытия задвижки 6 в выхлопной трубе 5a турбины 5 турбокомпрессора (в соответствии с сохраненными данными), чтобы создать тормозной момент с помощью двигателя внутреннего сгорания 1.

Действительная величина развиваемого тормозного момента, прилагаемого, например, к промежуточному валу 1a, регистрируется датчиком 3 тормозного момента и передается во второй программный блок 122 и в блок 14 управления транспортным средством.

Во втором программном блоке 122 действительная величина развиваемого тормозного момента сравнивается с ожидаемой (или требуемой) величиной тормозного момента, как описано выше. Если значение разности между ними превышает определенное или заданное первое предельное значение, второй программный блок 122 изменяет в соответствии с первым альтернативным вариантом по меньшей мере одно значение первого рабочего параметра, который был использован первым программным блоком 121, и передает это по меньшей мере одно значение в качестве по меньшей мере одного второго значения параметра в первый программный блок 121 (или в другую часть блока 12 управления двигателем), так что он снова регулирует соответствующие компоненты двигателя 1 внутреннего сгорания, чтобы получить скорректированное значение развиваемого тормозного момента.

По второму альтернативному варианту другой рабочий параметр, отличный от по меньшей мере одного первого рабочего параметра, может быть выбран в качестве альтернативы или в дополнение как по меньшей мере один второй параметр (и его значение) так же, как показано выше.

Затем датчиком 3 момента снова регистрируется тормозной момент, и зарегистрированный тормозной момент передается снова во второй программный блок 122. Если значение разности между действительным тормозным моментом и ожидаемым или требуемым тормозным моментом все же превышает заданное первое предельное значение (например значение, равное нулю), приведенная циклическая процедура повторяется.

В добавок к этому организуется замкнутый контур, благодаря которому действительный тормозной момент может быть сделан по меньшей мере в основном равным тормозному моменту, требуемому блоком 14 управления транспортным средством.

Кроме того, способ может быть реализован как непрерывно протекающий процесс, в котором, если, например, изменяется скорость двигателя, то также изменяется выбранный параметр в зависимости от скорости двигателя.

Этот способ и система имеют следующие дополнительные преимущества.

За счет представления в бок 14 управления транспортным средством значения действительно развиваемого тормозного момента (измеряемого датчиком 3) вместо значения ожидаемого тормозного момента, представляемого первым программным блоком 121, предотвращается ситуация, когда в случае отказа моторного тормоза-замедлителя величина тормозного момента учитывается блоком 14 управления транспортным средством, хотя в действительности она не влияет на торможение транспортного средства.

Кроме того, может быть реализована или усовершенствована система диагностики двигателя, если значение разности между величиной в действительности развиваемого тормозного момента и ожидаемой величиной тормозного момента превышает заданное второе предельное значение, которое больше первого предельного значения, так как это может свидетельствовать о том, что соответствующие компоненты двигателя, которые были отрегулированы на основе выбранных параметров, имеют дефект или их работоспособность нарушена.

Более того, может быть реализована самообучающаяся и самокалибрующаяся система, если и значение параметра, и(или) величина ожидаемого тормозного момента (которые сохранены в наборе данных двигателя) скорректированы в наборе данных двигателя в соответствии с разницей между величиной действительно развиваемого тормозного момента и величиной ожидаемого тормозного момента, так что для следующего цикла торможения транспортного средства развиваемый тормозной момент будет более точно совпадать с требуемым тормозным моментом, и будет необходимо меньшее число корректирующих воздействий или они не потребуются вовсе.

К тому же способ и система по данному изобретению могут быть в особенности применимы для компенсации изменений энергии торможения, возникающих, например, при износе со временем или снижении работоспособности компонентов моторного тормоза-замедлителя или других компонентов транспортного средства.

Кроме того, способ и соответствующая система имеют преимущество, заключающееся в том, что достигается не только повышение точности тормозного пути, но также точности работы компонентов системы, связанных с созданием тормозного момента, получаемого от двигателя. Примером может служить система моторного тормоза, которая используется в сочетании или взамен других тормозов, таких как, например, колесные тормоза, или в случае сочетания колесных тормозов, моторного тормоза и дополнительного тормоза ретардера. Повышенная точность способа по настоящему изобретению сделает управление такой системой торможения проще и повысит комфорт для водителя.

Наконец, тормозной момент может быть измерен с помощью датчика 3 момента, встроенного в трансмиссию, с гораздо большей точностью и надежностью, чем при использовании некоторых других датчиков, введенных в двигатель внутреннего сгорания, таких как, например, датчик давления в приводной турбине (то есть датчик измерения давления, установленный между выходом турбины и заслонкой) или датчик давления или давления и температуры, установленный в выхлопном коллекторе или после турбины, так как эти датчики обычно находятся в жестких условиях, которые определяют возможность их засорения или даже выхода из строя, так что они не могут более корректно регистрировать соответствующие величины. Более того, используя эти некорректные показания датчика, можно, например, установить значительно более высокое противодавление, что может привести к потери прочностных характеристик сопел топливных инжекторов.

Изобретение относится к способу и системе управления работой моторного тормоза-замедлителя двигателя внутреннего сгорания (ДВС), предназначенного главным образом для использования в большегрузных транспортных средствах. Способ управления работой моторного тормоза-замедлителя ДВС использует значение, по меньшей мере, одного рабочего параметра, выбираемого для получения требуемого тормозного момента. Способ включает определение величины требуемого тормозного момента, развиваемого тормозом-замедлителем при торможении, и значение разности между величиной требуемого и развиваемого тормозных моментов. Если разность превышает первое заданное предельное значение, осуществляют управление работой тормозом-замедлителем с использованием значения, по меньшей мере, одного второго рабочего параметра. Второй рабочий параметр выбирают или приспосабливают, или настраивают для получения скорректированного развиваемого тормозного момента. Развиваемый тормозной момент определяют реальным или виртуальным датчиком тормозного момента (3). Значения первых или вторых рабочих параметров сохраняют в запоминающем устройстве в виде таблицы. Значения рабочих параметров могут выбираться из группы параметров, включающей противодавление в выхлопной системе ДВС, давление наддува, давление до и (или) после турбины, скорость турбины, изменяемую геометрию турбины и положение ее лопастей. Если разность между требуемым и развиваемыми тормозными моментами превышает заданное второе предельное значение, которое больше первого заданного предельного значения, получают сигнал о неисправном состоянии. Способ управления реализуется системой управления работой моторного тормоза-замедлителя ДВС. Система управления содержит блок (12) управления ДВС. Датчик (3) момента устанавливают на передающем мощность валу (1а, 9, 10) ДВС (1). Блок (12) управления ДВС управляет ДВС (1) и обеспечивает управление работой моторного тормоза-замедлителя в соответствии со способом управления. Блок (12) управления может являться частью блока (14) управления транспортным средством. Технический результат заключается в получении требуемого тормозного момента, может быть получен с большей точностью, а также в повышении надежности работы тормоза-замедлителя и создании способа и системы для управления работой такого тормоза оптимальным образом. 3 н. и 8 з.п. ф-лы, 2 ил.

1. Способ управления работой моторного тормоза-замедлителя двигателя внутреннего сгорания с использованием значения по меньшей мере одного рабочего параметра, выбираемого для получения требуемого тормозного момента, включающий шаг на котором определяют величину тормозного момента, развиваемого тормозом-замедлителем при торможении транспортного средства, и, если значение разности между величиной требуемого тормозного момента и величиной развиваемого тормозного момента превышает первое заданное предельное значение, осуществляют управление работой тормоза-замедлителя с использованием значения по меньшей мере одного второго рабочего параметра, выбираемого, или приспосабливаемого, или настраиваемого так, чтобы получить скорректированную величину тормозного момента.

2. Способ по п.1, в котором величину тормозного момента, развиваемого моторным тормозом-замедлителем, определяют с помощью реального или виртуального датчика тормозного момента.

3. Способ по п.1, в котором сохраняют группу первых рабочих параметров в запоминающем устройстве в виде таблицы соответствия каждому значению параметра величины ожидаемого тормозного момента, получаемого при управлении работой тормоза-замедлителя с использованием соответствующего значения параметра.

4. Способ по п.1, в котором значение второго рабочего параметра определяют по значению первого рабочего параметра путем увеличения или уменьшения его на по меньшей мере один заданный шаг.

5. Способ по п.4, в котором сохраняют в запоминающем устройстве в таблице значение второго рабочего параметра вместо значения первого рабочего параметра.

6. Способ по п.1, в котором по меньшей мере один первый и (или) по меньшей мере один второй рабочий параметр и его значение выбирают из группы параметров и значений параметров соответственно, включающей противодавление и его значение в выхлопной системе двигателя внутреннего сгорания, давление наддува и его значение, давление до и (или) после турбины и его значение, скорость турбины и ее значение, изменяемую геометрию турбины и положение ее лопастей.

7. Способ по п.1, в котором получают сигнал о неисправном состоянии, если значение разности между величиной требуемого тормозного момента и величиной развиваемого тормозного момента превышает заданное второе предельное значение, которое больше первого заданного предельного значения.

8. Система управления работой моторного тормоза-замедлителя двигателя внутреннего сгорания, содержащая блок (12) управления двигателем, предназначенный для реализации способа в соответствии с по меньшей мере одним из пп.1-7.

9. Система по п.8, в которой величина тормозного момента определяется с помощью по меньшей мере одного реального или виртуального датчика (3) момента, установленного на передающем мощность валу (1а, 9, 10) двигателя (1) внутреннего сгорания.

10. Блок (12) управления двигателя, предназначенный для управления двигателем (1) внутреннего сгорания и обеспечивающий управление работой моторного тормоза-замедлителя по способу в соответствии с по меньшей мере одним из пп.1-7.

11. Блок (12) управления по п.10, представляющий собой часть блока (14) управления транспортным средством.

| Тормоз-замедлитель для транспортных средств | 1977 |

|

SU623032A1 |

| ТОРМОЗ-ЗАМЕДЛИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2048995C1 |

| US 6810850 В2, 11.02.2004 | |||

| US 6418719 В2, 16.07.2002 | |||

| US 6088526 А, 11.07.2000. | |||

Авторы

Даты

2010-11-10—Публикация

2006-07-13—Подача