Настоящее изобретение относится к элементам для опоры/защиты мостов топочных камер в печах для обработки крупнокусковых материалов. Под термином материал в кусках понимается любой крупнокусковый материал разной крупности из камня с высоким содержанием карбоната кальция, двойной углекислой соли магния и кальция или доломита. В частности, настоящее изобретение относится к опорным/защитным устройствам, которые можно применять в печах для кальцинирования (обжига) таких крупнокусковых материалов, как известняк, доломит или что-либо подобное.

Известно, что обработку крупнокусковых материалов для производства, например, негашеной извести или, в общем, для диссоциации летучих компонентов, присутствующих в твердом веществе, проводят в обжиговых печах, в которых материал подвергается термообработке.

В частности, крупнокусковые материалы типа известняка, доломита и т.п. можно загружать через колошник печи, например, кольцевого шахтного типа, который является по существу вертикальной осью. Материалы пропускаются последовательно от колошника к поду через зону подогрева, зону обжига с двумя или тремя топочными камерами, предпочтительно, в противотоке, где в нижней части этой зоны предусмотрены топочные камеры первого уровня, снабженные горелками, у кольцевой стенки печи, вторую зону обжига, предпочтительно, в противотоке, где в нижней части второй зоны предусмотрены топочные камеры второго уровня, снабженные горелками, у кольцевой стенки печи, конечную третью зону горения, зону усреднения в прямотоке, в которой рециркулирующий газ движется вниз благодаря действию форсунок в том же направлении движения материалов, проходящих вниз из зоны обжига, зону охлаждения в противотоке и зону выгрузки обожженного материала.

Следовательно, зона обжига проходит продольно вдоль вертикальной оси печи и содержит несколько топочных камер, установленных радиально последовательно и на многих уровнях. В частности, топочные камеры образованы кольцевой частью, внешней относительно шахты, и частью, внутренней относительно шахты, имеющей по существу пирамидальную форму с верхней частью, выполненной обычно из огнеупорного кирпича, и опорной частью, образованной мостовой конструкцией, которая ограничивает зону обжига. Когда обжиговая печь загружена материалом для обжига, и почти вся шахта заполнена материалом, куски находятся вокруг мостов между колошником и нижней частью, и, по мере выполнения обжига, непрерывно перемещаются вниз к зонам обжига следующих уровней. Мосты топочных камер предназначены для несения нагрузки, обычно очень большой, создаваемой подлежащим обработке материалом в дополнение к собственной нагрузке верхней части.

Кроме того, мосты обычно выполняют с тремя перекрывающимися арками из огнеупорного материала, из которых одна ограничивает свод топочной камеры и поэтому находится в непосредственном контакте с дымовыми газами.

Следовательно, арка, которая образует свод моста, постоянно испытывает действие очень высоких температур. После некоторого периода времени, который может быть переменной продолжительности и даже всего несколько месяцев, упомянутую арку требуется заменять из-за сильного износа. Фактически, такой износ арок должен приводить к падению всего моста из-за отсутствия опоры для самого моста. Очевидно, что падение мостов с нанесением повреждений печи имеет следствием полное прекращение работы самой печи.

Техническая проблема, которая является основанием для настоящего изобретения, представляет собой как раз необходимость обеспечения системы для устранения такого серьезного недостатка.

Данная проблема решается путем использования элементов для опоры/защиты мостов топочных камер в печах для обработки материалов типа известняка или доломита, которые должны быть особенно устойчивыми к износу, обусловленному воздействием высоких температур.

В связи с вышеизложенным первой задачей настоящего изобретения является создание устройства, пригодного для опоры/защиты, согласно прилагаемой формуле изобретения.

Второй задачей настоящего изобретения является создание печи для обработки известняка, доломита и т.п., содержащей опорное/защитное устройство.

Дополнительные признаки и преимущества настоящего изобретения очевидны из нижеследующего описания, относящегося к варианту осуществления, приведенному как характерный пример без каких-либо ограничений, со ссылками на прилагаемые чертежи:

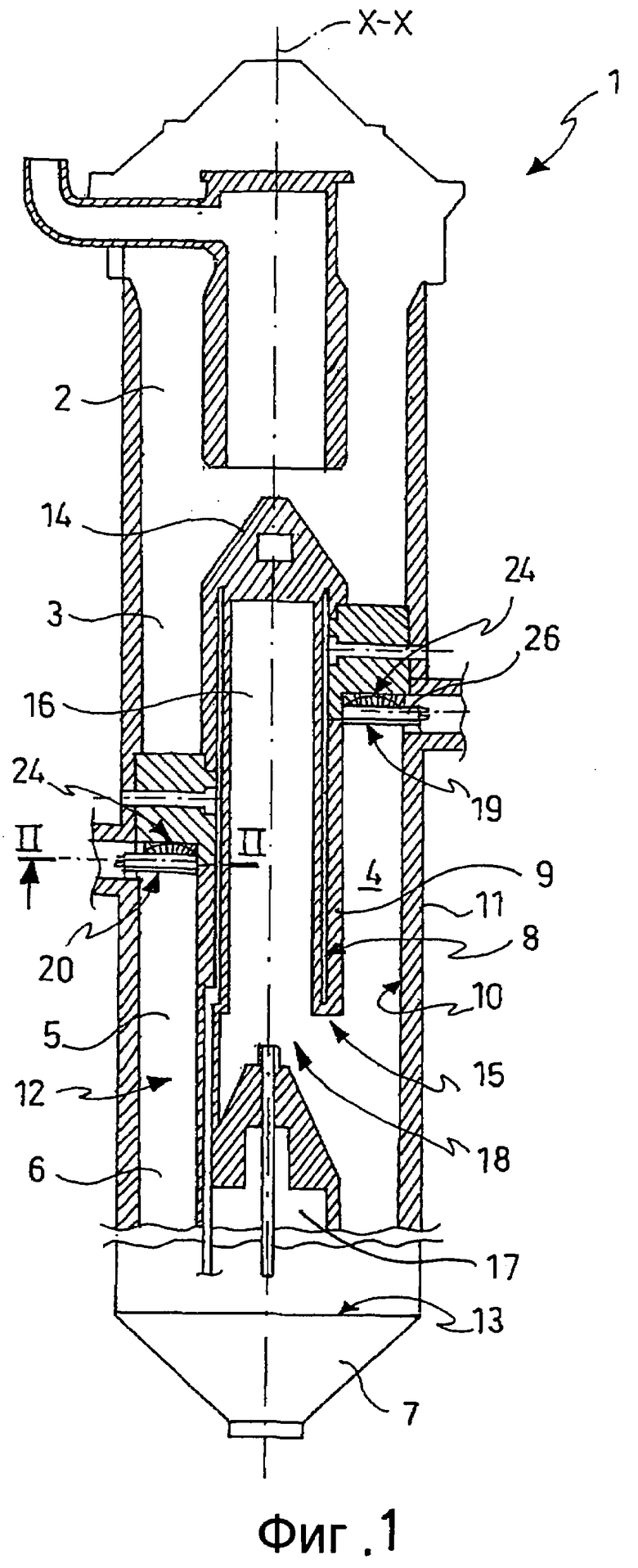

- фиг.1 - боковой разрез печи для обработки крупнокусковых материалов, содержащей опорные/защитные элементы в соответствии с настоящим изобретением;

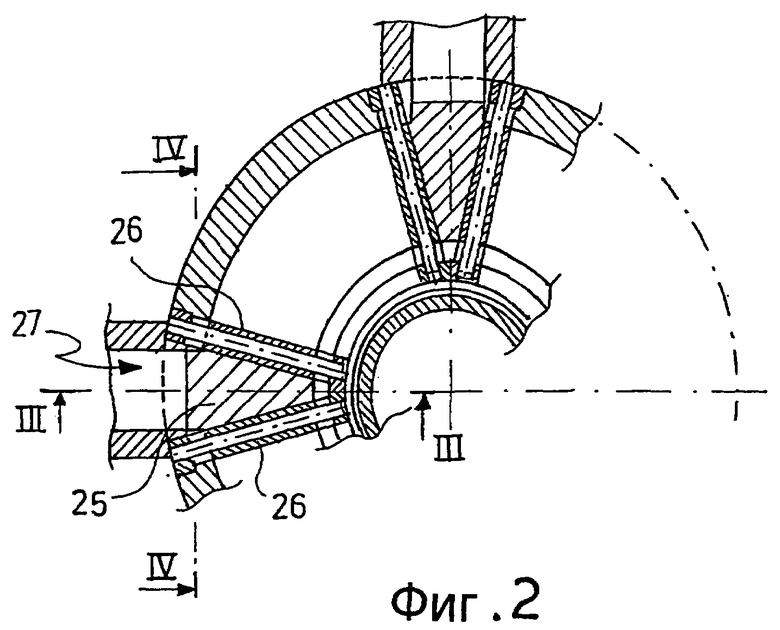

- фиг.2 - частичный разрез по линии II-II печи, показанной на фиг.1;

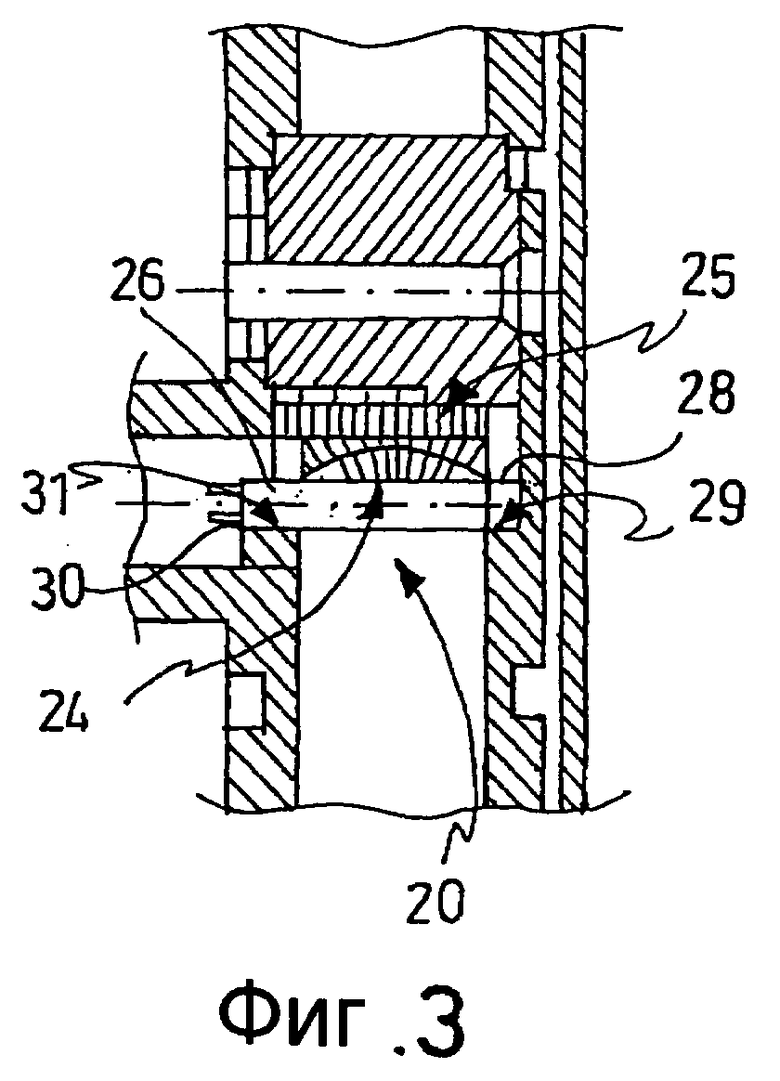

- фиг.3 - разрез по линии III-III на фиг.2;

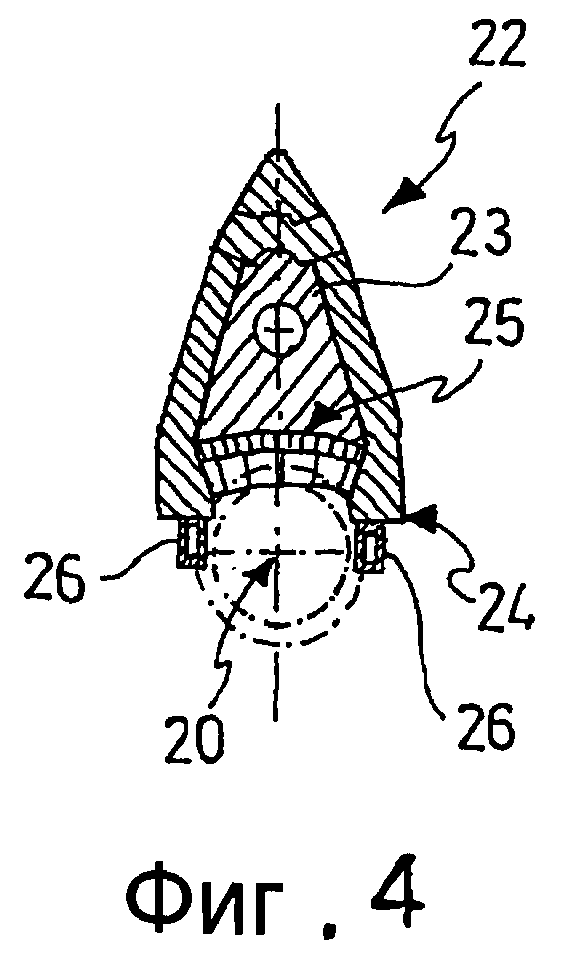

- фиг.4 - разрез по линии IV-IV на фиг.2;

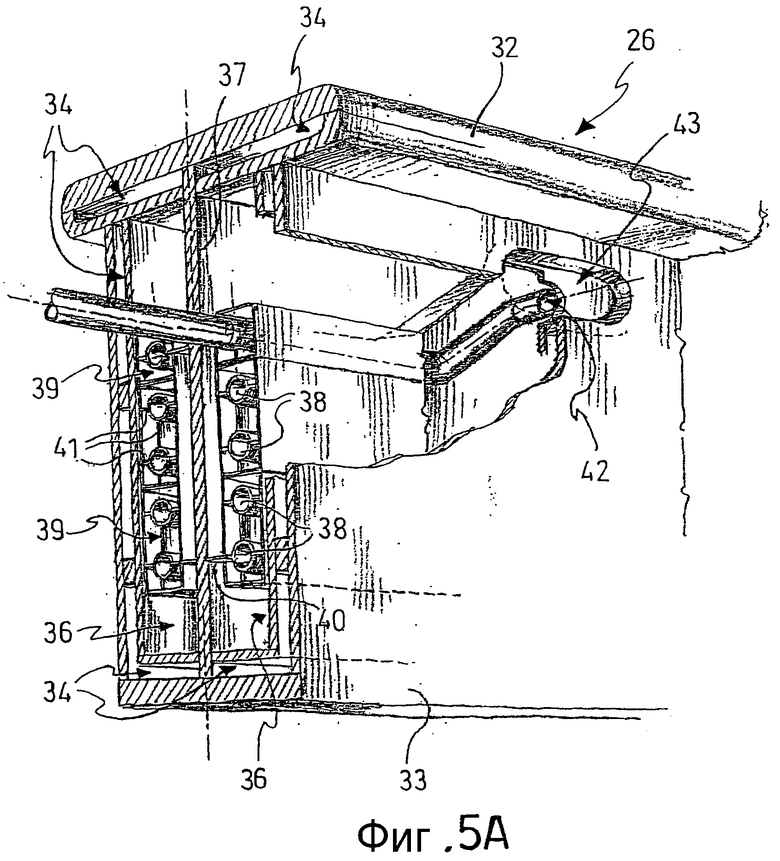

- фиг.5А - поперечный разрез на виде в перспективе выносного элемента опорного/защитного устройства в соответствии с настоящим изобретением;

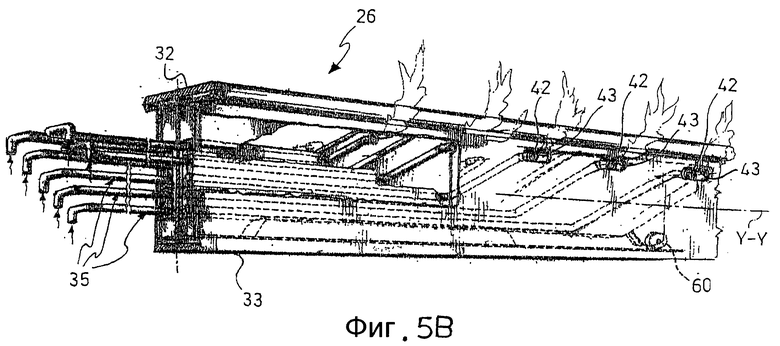

- фиг.5В - поперечный разрез на виде в перспективе выносного элемента части устройства, изображенного на фиг.5А;

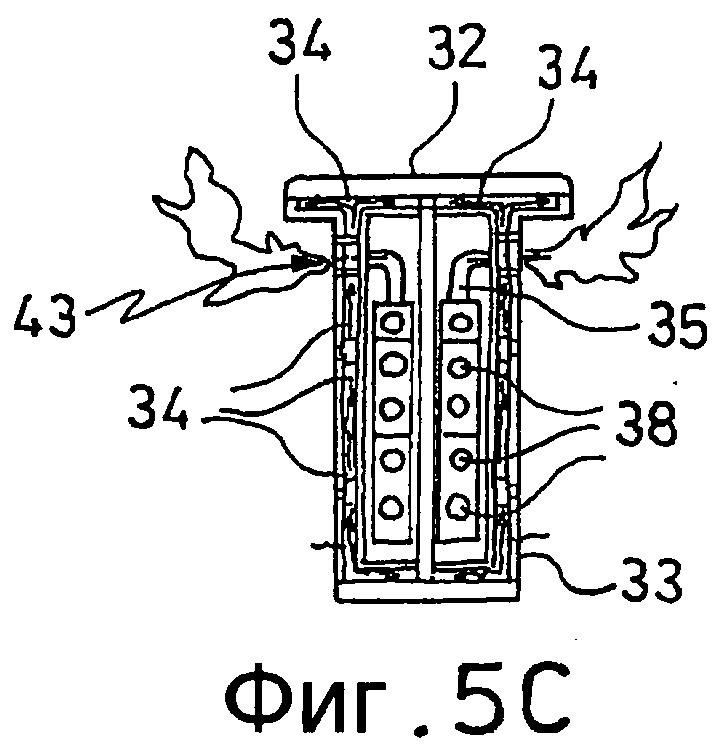

- фиг.5С - поперечный разрез в перспективе устройства, изображенного на фиг.5В;

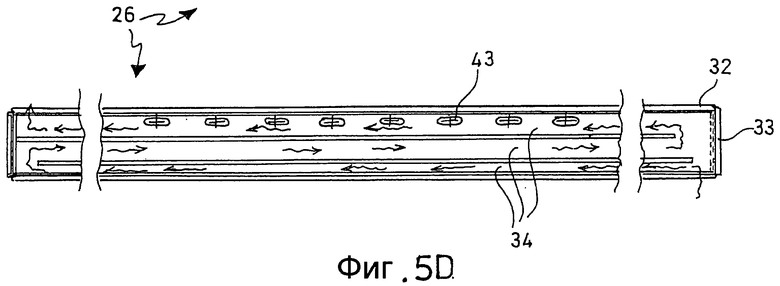

- фиг.5D - продольный разрез устройства, изображенного на фиг.5В, дополненный циркуляцией охлаждающей жидкости;

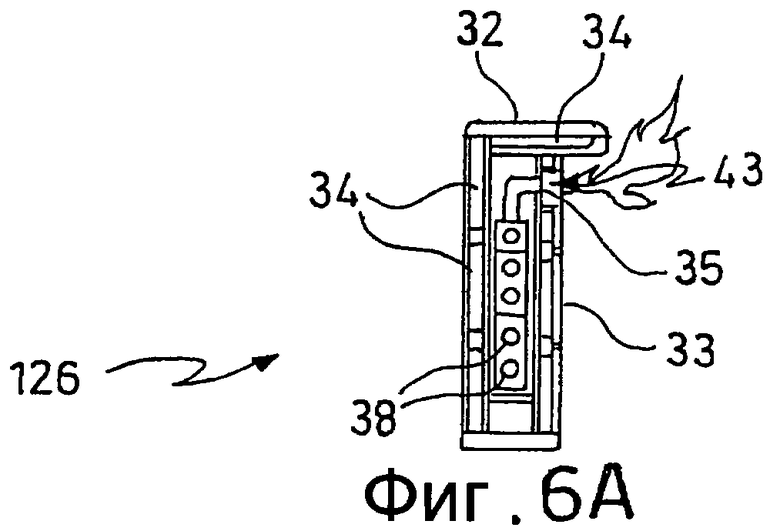

- фиг.6А - поперечный разрез опорного/защитного устройства в соответствии с первым вариантом настоящего изобретения;

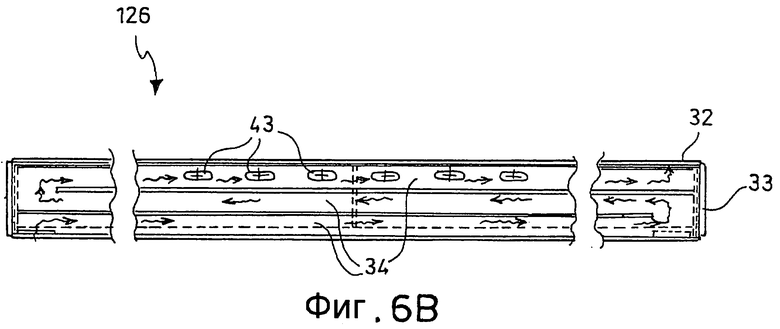

- фиг.6В - продольный боковой разрез устройства, изображенного на фиг.6А;

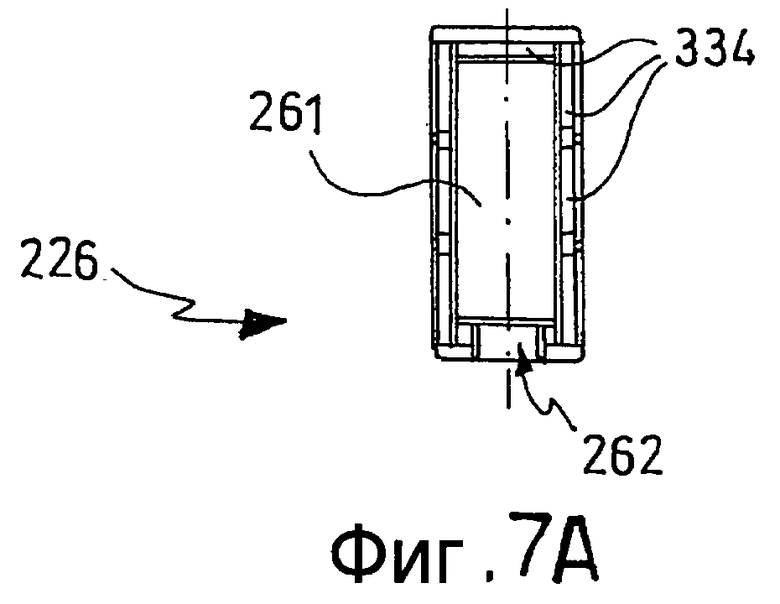

- фиг.7А - поперечный разрез опорного/защитного устройства в соответствии со вторым вариантом настоящего изобретения;

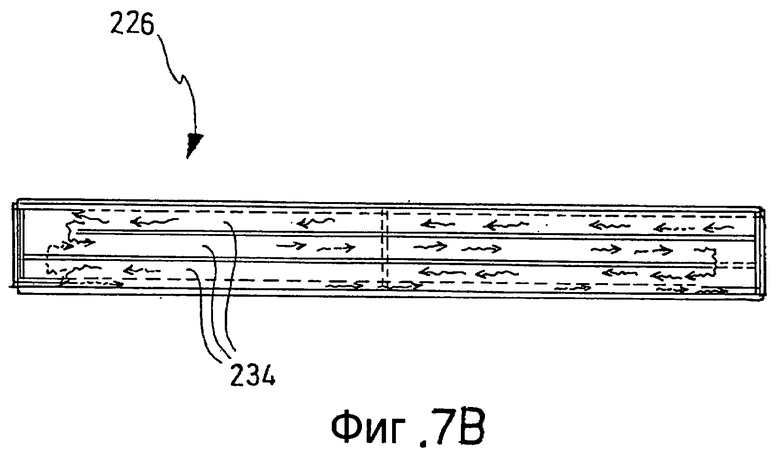

- фиг.7В - продольный разрез устройства, изображенного на фиг.7А;

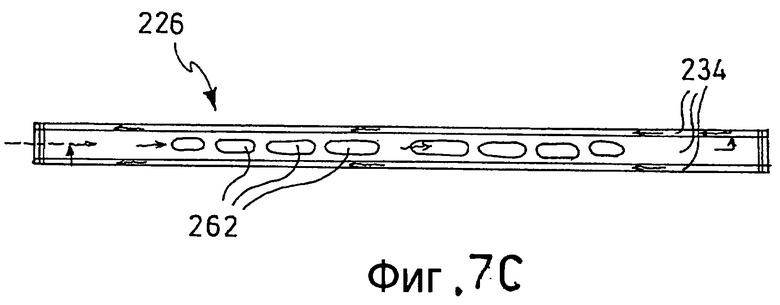

- фиг.7С - разрез на виде снизу в горизонтальной проекции устройства, изображенного на фиг.7В;

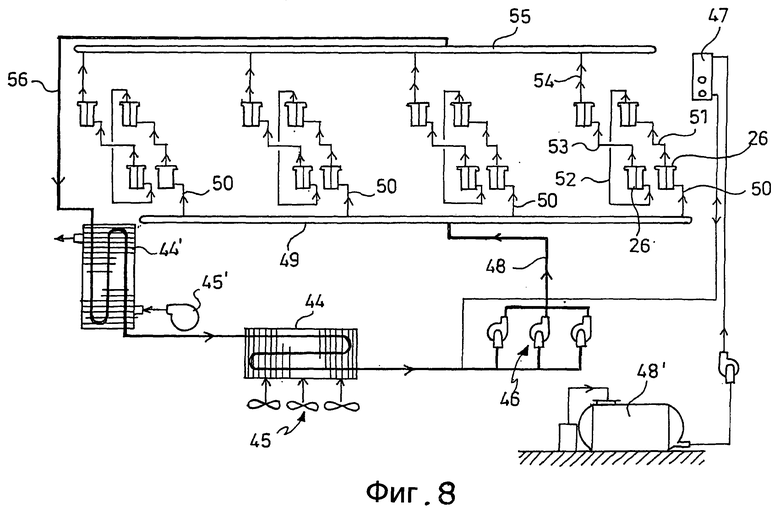

- фиг.8 схема контура охлаждения опорного/защитного устройства в соответствии с настоящим изобретением;

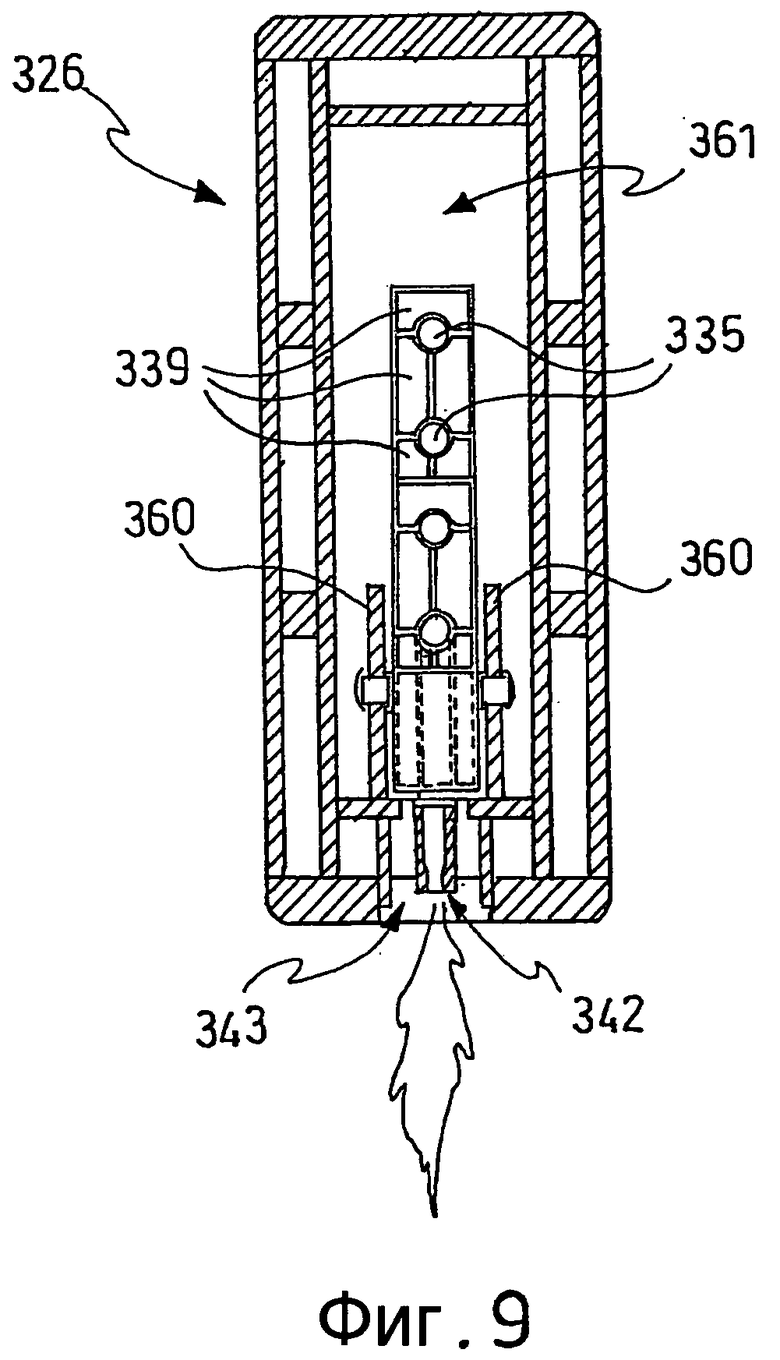

- фиг.9 - поперечный разрез устройства в соответствии с третьим вариантом настоящего изобретения.

На фиг.1 приведен общий пример печи для обжига крупнокускового материала типа известняка или доломита. Предпочтительным вариантом является печь кольцевого шахтного типа, но может быть также шахтная печь круглого, квадратного или прямоугольного сечения или двухшахтная печь, или регенеративная печь.

Печь 1, широко известная в данной области техники, проходит вдоль вертикальной оси Х-Х и содержит, от колошника до пода, зону 2 подогрева, где подлежащий обжигу материал подается в печь через обычные устройства (не показаны), зону обжига в противотоке, в которой топочные камеры двух уровней, верхнего 3 и нижнего 4, с горелками расположены у кольцевой стенки печи, зону 5 усреднения в прямотоке, в которой рециркулирующий газ движется вниз благодаря действию форсунок (не показаны) в том же направлении движения материалов, проходящих вниз из зоны обжига, зону 6 охлаждения в противотоке и зону 7 выгрузки обожженных материалов. Печь данного типа описана, например, в патенте Германии DE 3140582, приведенном здесь в качестве ссылки.

Элемент шахты, обозначенный позицией 8, вставлен в печь таким образом, как описано, например, в патенте Германии DE 3140582. Кольцевая шахта 12, по которой подлежащий обжигу материал непрерывно движется через печь от колошника до пода, выполнена между внешней стенкой 9 элемента шахты 8 и внутренней поверхностью 10 наружной стенки 11 печи. Затем элемент шахты 8 закрывается у нижнего торца стенкой 13 и у верхнего торца крышкой 14, имеющей, например, коническую форму. Кроме того, элемент шахты 8 разделен по поперечной стенке 15 на верхнюю внутреннюю секцию 16 в виде цилиндра и нижнюю секцию 17 в виде цилиндра. В частности, верхняя секция 16 разделяет вышеупомянутые зоны обжига, а нижняя секция 17 сообщается с кольцевой шахтой 12 через отверстия 18 для охлаждающего воздуха (на фиг.1 изображено только одно данное отверстие).

Кроме того, каждая из зон обжига, первая 3 и вторая 4, относится, соответственно, к первой 19 и второй 20 топочной камере. В частности, данные топочные камеры расположены в основании каждой из зон обжига, причем таким образом, что дымовые газы, которые образуются в топочной камере, проходят сбоку и вверх в зонах обжига обычным образом.

Как более наглядно показано на фиг.2-5, топочные камеры, первая 19 и вторая 20, ограничены и разделены по соответствующим зонам обжига посредством пирамидальной конструкции 22.

В частности, пирамидальная конструкция 22 содержит верхнюю часть 23 и сводчатую часть 24 (фиг.5).

В соответствии с настоящим изобретением особенно выгодным является то, что сводчатая часть 24 содержит ряд арок 25, которые, вместо поддержки сбоку опорами внутренней стенки печи в соответствии с широко известным способом, опираются на опорные/защитные устройства 26.

Каждая из топочных камер, первая 19 и вторая 20, обычно снабжены горелками (не показаны на фиг.1-5) традиционного типа, работающими, предпочтительно, на газообразных топливах, жидких топливах и/или пылевидных твердых топливах, установленными на наружной поверхности печи 1 на впускных отверстиях 27 топочных камер или на их сторонах.

Опорные/защитные устройства 26 представляют собой, предпочтительно, балки, которые проходят по длине вдоль одной оси Y-Y, как более наглядно показано на фиг.5 В. Балки 26 установлены радиально, по две на каждый мост, с осями Y-Y по существу перпендикулярными оси Х-Х самой печи, как показано на фиг.2. Кроме того, балки вставлены в топочные камеры таким образом, чтобы опираться дистальным концом 28 на нишу 29, выполненную во внутренней огнеупорной стенке печи 1, и проксимальным концом 30 на площадку 31, выполненную горизонтально в наружной стенке печи, около впускного отверстия 27 топочной камеры (фиг.3).

Как показано на фиг.5А, балки 26 имеют поперечное Т-образное сечение с верхней частью 32 и корпусом 33. Как верхняя часть, так и корпус имеют кожухи 34, чтобы обеспечить возможность прохождения охлаждающей жидкости. Охлаждающая жидкость может проходить в кожухе по пути любого типа, предпочтительному или подобранному в соответствии с конкретными потребностями, например, по пути, изображенному стрелками на фиг.5С и 5D.

Центральная часть корпуса 33 балок 26 может преимущественно вмещать горелки, предпочтительно, топливопроводы 35 горелок, как наглядно показано на фиг.5В, в специальных полостях 36, имеющих функцию размещения переменного количества горелок. Полостей 36 может быть больше одной, и, как более наглядно показано на фиг.5А, каждая из полостей разделена продольной вертикальной перегородкой 37. Топливопроводы 35 горелок содержат трубы 38 горелок, которые проходят внутри балок 26 параллельно, предпочтительно, одна над другой. Трубы 38 могут быть, предпочтительно, заключены в полостях 39, имеющих назначение обеспечивать прохождение воздуха для горения для каждого отдельного топливопровода горелки или набора топливопроводов горелок, чтобы добиться усовершенствованного управления распределением воздуха в дополнение к возможности постоянного измерения и регулирования потока. В частности, воздух для горения нагнетается внутрь балок через отверстия (не показаны), расположенные, предпочтительно, на нижней стороне, к печи 1 и проходит по пути, подобному тому, который описан ниже со ссылкой на фиг.7А и 7В. В качестве альтернативы, отверстия можно использовать для рециркуляции дымовых газов.

Топливопроводы 35 горелок или полости 39 опираются как на перегородку 37 через распоры, так и на нижнюю часть этой полости 39 посредством ряда колес 60 (изображенных на фиг.5В), которые обеспечивают преимущество вставки и извлечения набора топливопроводов 35 и полостей 39. Кроме того, трубы внутри полостей могут включать распоры 41, чтобы предотвратить контакт между трубами и стенками полостей.

Как показано на фиг.5В, каждый топливопровод 35 горелок имеет один открытый конец 42, причем такие концы расположены там, где есть соответствующие отверстия 43 во внешней стенке балок 26, а данные отверстия 43 расположены в разных местах вдоль балки, чтобы топливо могло выходить из самой балки в нескольких точках и пронизывать печь в заданных точках. Таким образом, можно равномерно распределять воздушно-топливную смесь вдоль балки.

Балки 26, предпочтительно, изготавливают из жаропрочной стали или стали, которая способна выдерживать рабочую температуру печи 1. В действительности, в данном случае сталь может выдерживать температуры 200°С-300°С, поскольку нижеописанная система охлаждения позволяет поддерживать постоянной температуру балок. В любом случае такие стали широко известны в технике как, например, качественная нелегированная сталь, специальная нелегированная сталь и специальная легированная сталь. Стали всех упомянутых категорий пригодны для поддерживания температур и значительных нагрузок, так что показывают механическую прочность, подходящую для использования в качестве балок в печи вышеописанного типа.

В частности, вышеприведенным требованиям способны удовлетворить, например, такие стали, которые обозначены кодом P275N (№1.0486), P275NH (№1.0487), P275NL1 (№1.0488) и P275NL2 (№1.1104).

В соответствии с вышеприведенным описанием балки 26, предпочтительно, охлаждаются охлаждающей жидкостью, проходящей по системе циркуляции. В предпочтительном варианте осуществления диатермическая жидкость, например, вода, минеральные, растительные или синтетические (MONSANTO) масла, бифенил и дериват, тетраарилсиликат, смесь расплавленных солей, жидкие продукты типа глицерина, силикона, деривата нафталина, в наиболее предпочтительном варианте, диатермическое минеральное масло. Из всех масел особенно предпочтительными являются диатермические минеральные масла, используемые для охлаждения паровых котлов, теплообменников и т.п. Примерами данных масел являются масла, предлагаемые на рынке под торговыми марками ESSOTHERM 300 (ESSO), TEXATHER 46 (ТЕХАСО) и SHELL THERMIA OIL В.

Охлаждающая жидкость циркулирует под давлением в кожухах 34 балок 26, чтобы предотвращать подъем температуры балки выше 300°С. Таким образом, жидкость предназначена для отвода тепла, производимого горением, и, следовательно, поддерживает оптимальный, с точки зрения сохранности, рабочий режим балок.

Пример циркуляции жидкости в кожухах 34 балок 26 показан стрелками на фиг.5С и 5D.

В частности, пример контура для подачи масла в балки и рециркуляции масла приведен на фиг.8. Контур выполнен с первым теплообменником 44', например, трубчатого типа, с ребристой поверхностью или не оборудованным воздуходувкой 45', с утилизацией тепла (как показано впускными/выпускными стрелками для теплообменника 44') и со вторым теплообменником 44, например, теплообменником с ребристой поверхностью с воздуходувками 45 для отработанного воздуха (или утилизации). Оба теплообменника позволяют отбирать тепло, отведенное от балки, традиционным способом.

Затем масло проходит фильтр, который не показан, но представляет собой фильтр обычного типа, и который обеспечивает отсутствие примесей в масле.

Позади фильтра по ходу можно предусмотреть небольшой декантатор, не показанный, чтобы исключить возможный последний остаток, присутствующий в масле, и создать нетурбулентную зону для облегчения работы насосов циркуляции масла.

Позади декантатора по ходу предусмотрена насосная группа 46, выполненная из двух центробежных насосов, каждый из которых снабжен электродвигателем, и дополнительного насоса с дизельным двигателем (все три насоса установлены параллельно относительно впуска, чтобы обеспечивать одинаковые давление и поток в выпускной коллектор). Обычно система работает только с одним из двух электрических насосов (другой насос является резервным и включается в случае снижения давления или потока масла). Дизельный насос включается в случае временного прекращения подачи электропитания с вытекающим остановом электрических насосов: таким образом, срок службы балок сохраняется поддержкой циркуляции масла в балках для обеспечения их охлаждения и, следовательно, сохранности.

На стороне нагнетания одного из насосов труба 48 питает впускной коллектор 49, из которого начинается трубопровод 50 первичного контура длиной до одной из балок 26 в каждой паре. Жидкость подается на циркуляцию по трубопроводу 51 вторичного контура в балку, расположенную на другом уровне. После того, как третий трубопровод 52 обеспечивает отвод жидкости обратно во второй насос первой пары на выпуске второй балки, жидкость отбирается четвертым трубопроводом 53 во вторую балку другого уровня. И, наконец, пятый трубопровод 54 обеспечивает подачу жидкости в выпускной коллектор 55 и, через обратный трубопровод 56, в теплообменник 44'.

Следует подчеркнуть, что данный конкретный контур позволяет поддерживать, предпочтительно, сниженный расход охлаждающей жидкости и, в частности, диатермического масла, с результирующей экономией общего объема циркулирующей жидкости и эффективностью системы в целом.

На колошнике печи установлен расширительный бак 47 для масла, чтобы поддерживать постоянный напор на насосную группу и также компенсировать небольшие объемные расширения масла, которые обусловлены перепадом температур от температуры окружающего воздуха до рабочей температуры около 200°С.

И, наконец, бак 48' хранения, установленный на нулевом уровне, обеспечивает длительный запас масла для контура и также позволяет, в случае останова печи для технического обслуживания (например, для замены балок и т.д.), иметь накопительный резервуар для масла, содержащегося в контуре.

Необходимо учитывать, что, при необходимости и исходя из предпочтений, в охлаждающий контур можно вносить модификации. Например, ответвления трубопроводов могут предусматривать первый трубопровод, который проходит до одной балки из пары одинакового уровня, второй трубопровод, который подает жидкость в другую балку из той же самой пары одного уровня, третий трубопровод, который подает жидкость в первую балку из пары другого уровня, и пятый трубопровод, который подает жидкость в выпускной коллектор.

Можно также исключить первый теплообменник 44' в случае, если он не предназначен или не является необходимым для утилизации тепла, которое можно повторно возвращать в печь в соответствии с традиционными системами.

В любом случае специалистам в данной области техники очевидны дополнительные модификации масляного контура.

Комплектная система обычно работает в автоматическом режиме под управлением традиционного программируемого логического контроллера (PLC).

На фиг.6А и фиг.6В показаны другие конфигурации для реализации балки 26.

В частности, балки 126 с конструктивной точки зрения соответствуют по существу половине балок 26 или одной из двух секций, разделенных продольной вертикальной перегородкой 37, поэтому отсутствует подробное описание данных балок, и позиции, идентичные указанным на фигурах 5A-5D, представляют идентичные детали или секции.

Преимущество от применения балок 126 заключается в том, что при данной конкретной конструкции дымовые газы могут вырабатываться только с одной стороны балки, и, в частности, со стороны, направленной наружу от топочной камеры. Следовательно, для конкретных применений, когда достаточно расположение топливопроводов горелок только с одной стороны балки, данное решение позволяет выгодно упростить реализацию установки в целом и уменьшить размер балок с увеличением обработки поверхности и снижением расходов.

Кроме того, балку, аналогичную по типу вышеописанной балке, можно также применять в печи, имеющей круглое, квадратное или прямоугольное, а не кольцевое сечение, где погруженные балки, которые пересекают секцию печи и которые находятся около стенок печи, можно не устанавливать бесполезные топливопроводы горелок у стенки и предусматривать только такие горелки, которые обращены к центру печи. Устраняется также потребность во внешних и/или периферических горелках, которые внедряются внутрь слоя известняка.

В соответствии с дополнительным вариантом осуществления изобретения балка 226 аналогична балке 26 на фиг.5С, но без верхней части 32, перегородки 37 и горелок 3, как показано на фиг.7А и 7В.

В частности, балка 226 содержит секцию, которая имеет почти прямоугольную форму, с системой 234 кожуха охлаждения по существу идентичной вышеописанной системе. Кроме того, в центральной части имеется полость 261 для обеспечения циркуляции горячего воздуха и/или выпускных газов для создания соответствующей системы циркуляции. Фактически, в балке 226 можно выполнить отверстия 262 на стороне, обращенной к поду печи, через которые традиционным способом нагнетается (подходящими воздуходувками) горячий воздух, который проходит через полость 261 вверх, к двум концам балки для подхода к горелкам и для обеспечения оптимального горения.

В качестве альтернативы, дымовые газы могут также подсасываться изнутри в балку и следовать по тому же пути контура, описанному выше, но с подачей в традиционную систему утилизации.

Кроме того, балку 226 можно выполнить без отверстий 262 для выполнения функции просто опорного/защитного устройства свода топочных камер, охлаждаемых системой охлаждения.

Балка 226 может выполнять дополнительную функцию вытяжной балки, также охлаждаемой ранее описанным образом, и которая может быть установлена также на границе зоны догорания в печах шахтного типа, в которых балки проходят поперек всего их сечения и погружены в материал, подлежащий обработке.

Балки согласно задаче настоящего изобретения могут быть, предпочтительно, футерованы теплоизолирующими и огнеупорными материалами, например, кирпичом и/или огнеупорным бетоном, для исключения контакта между известняком в зоне обжига и поверхностью балки, которая является относительно холодной. Фактически, подобный контакт в режиме эксплуатации печи мог бы привести известняк в контакт с балками с нарушением принципа охлаждения, а также в любом случае других условий эксплуатации в/по сравнению с тем, в котором известняк не находится в контакте с балками.

Балки можно устанавливать в разных количествах и в соответствии с двумя способами распределения: по одной и той же вертикальной оси на каждом уровне топочных камер или со смещением относительно вертикальной оси для любых двух уровней. В действительности, решение с установкой балок по одной и той же вертикальной оси позволяет не очень горячим дымовым газам, образованным при горении на нижнем уровне обжига, контактировать в противотоке с негашеной известью, уже полностью отожженной на верхнем уровне обжига, и, тем самым, создает возможность уплотнения кристаллической структуры, что приводит к уменьшению удельной поверхности и, таким образом, к снижению химической активности извести.

Необходимо также учитывать, что расход топлива, независимо от того, является ли топливо газообразным, жидким или твердым пылевидным, целесообразно регулировать и измерять в автоматическом режиме для каждого набора топливопроводов горелок и автоматически или вручную для каждого отдельного топливопровода горелки. В случае газообразного топлива применяется система с регулирующими клапанами, которые управляются контроллерами PLC, как указано ранее. В частности, система PLC регулирует расход газообразного топлива путем открывания и закрывания клапанов в соответствии с уставками. Данная система действует при помощи датчиков, которые передают сигнал в систему управления, которая будет постоянно сравнивать полученный сигнал с уставками и будет управлять выработкой регулирующего сигнала, который будет приводить в действие подходящее устройство для открывания или закрывания клапанов. В случае жидкого топлива требуется применять дозирующие насосы, а в случае пылевидных твердых топлив требуется применять динамическую дозирующую систему и статическую систему для перераспределения; обе системы являются стандартными по своему типу, например, поворотными заслонками, шнековыми конвейерами или разделительными устройствами, действующими с регулированием от PLC. Расход воздуха для горения также регулируется посредством регулирующих клапанов и измеряется подходящими контрольно-измерительными приборами. Данные системы, действующие с регулированием системой PLC, обеспечивают возможность регулирования объемов топлива и воздуха для каждой горелки, чтобы достигать различного распределения по печи как калорий, так и избыточного воздуха. Это является условием, вместе с разными уровнями избыточных отрицательных и/или положительных давлений, которые могут быть получены в печи, для производства высокоактивных материалов, вплоть до агломерированного материала и материалов со всеми промежуточными характеристиками.

Как изложено выше, в предпочтительном варианте, балки в соответствии с настоящим изобретением можно охлаждать жидкостями разных типов, в зависимости от предпочтения и конкретных потребностей.

Фактически, в вышеописанной кольцевой шахтной печи можно применить жидкость любого типа, предпочтительно, деминерализованную воду, а в более предпочтительном варианте, диатермическое масло (минерального типа), аналогичное вышеописанному маслу. Для шахтных печей с погруженными балками применение минерального диатермического масла, безусловно, является оптимальным решением.

Фактически, система водяного охлаждения предполагает применение труб и клапанов с намного большими условными проходами по сравнению с соответствующими параметрами масляной системы и необходимость использования деминерализованной воды во избежание образования создающих неудобства карбонатно-кальциевых отложений. Вышеизложенное подразумевает, что потребуется оборудование с большими размерами и более высокими эксплуатационными затратами.

С другой стороны, меньшие размеры в случае с диатермическим маслом позволяют упростить установку с трубопроводами и клапанами меньшего размера благодаря компактным элементам и оборудованию. Кроме того, резко сокращаются эксплуатационные затраты для установки в целом благодаря тому, что диатермическое масло можно заменять через много лет эксплуатации.

В дополнение к вышеизложенному, использование диатермического масла позволяет вторично использовать тепло посредством теплообменников для подогревания воздуха для горения с соответствующим повышением эффективности печи.

Во всяком случае, неожиданное преимущество, которое получают при выборе балок с диатермическим маслом, состоит в том, что можно обеспечить существенное уменьшение масляного кожуха балок. В результате, обработка крупнокускового материала является в технологическом отношении намного более эффективной, поскольку уменьшение размеров балки внутри печи любого типа для обжига крупнокусковых материалов увеличивает рабочую поверхность и вместимость печи или, в любом случае, предполагает благоприятные условия для прохождения материала вниз внутри печи. В частности, выяснилось, что расход охлаждающей жидкости и сечение кожухов для охлаждающей жидкости можно уменьшить на 30% по сравнению с традиционными жидкостями.

Конечно, специалисту в данной области техники очевидна возможность создания опорных/защитных устройств в соответствии с настоящим изобретением с дополнительными модификациями и в дополнительных вариантах для удовлетворения особых специфических потребностей, но во всех случаях в объеме охраны настоящего изобретения, определяемом прилагаемой формулой изобретения.

Например, в форму, размеры и толщину балок можно вносить изменения в зависимости от конкретных конструктивных условий, но, в любом случае, с возможностью функционирования в соответствии с вышеприведенным описанием. В частности, размеры и толщину можно увеличить в том случае, когда арки мостов, которые поддерживают верхнюю часть топочных камер, будут полностью исключены или их число будет переменным в зависимости от конкретных потребностей и/или условий.

Число, расположение и тип горелок внутри балок, в частности топливопроводы горелок, можно изменять в зависимости от некоторых конкретных потребностей. Например, можно предусмотреть топливопроводы горелок, у которых выпускное отверстие для сжигаемого топлива расположено на корпусе балки на уровне стороны, параллельной по отношению к верхней части балки. В данном случае, можно также использовать пылевидное топливо в соответствии с традиционными способами. Кроме того, в соответствии с вышеприведенным описанием балки, являющиеся объектом настоящего изобретения, могут быть переоборудованы техническим специалистом для печей различного типа, например, шахтных печей кругового, кольцевого, квадратного или прямоугольного типа, и такого типа, в которых балки погружены в слой подлежащего обработке материала без выполнения опорной функции.

Кроме того, балки могут быть расположены внутри печи в соответствии с вышеописанными схемами или иным образом. Например, балки могут быть расположены на одном или двух уровнях, соответствующих одной или двум топочным камерам, в зависимости от типа печи и/или вида подлежащей выполнению обработки. Разумеется, в данном случае возможны внесения изменений в размеры и форму балок, как указано выше.

В соответствии с дополнительным вариантом осуществления изобретения, представленным на фиг.9, балка 326 по форме и сечению по существу идентичная балке 226 на фиг.7А, содержит полость 361, в которой находится набор топливопроводов 335 горелок. В предпочтительном варианте топливопроводы 335 горелок окружены камерами 339, идентичными камерам, изображенным на фиг.5А. В частности, открытые концы 342 топливопроводов 335 горелок расположены соответственно отверстиям 343, выполненным во внешних стенках балок, соответствующих стороне, обращенной к поду печи. Данное особое расположение применяется в случае применения пылевидного топлива. Кроме того, набор топливопроводов 335 горелок расположен в полостях 361 и скользит в них благодаря колесам 360, идентичным колесам, представленным на фиг.5В.

Следует обратить внимание на такое преимущество, как выполнение балки 326 в сдвоенной конфигурации, что означает возможность размещения в ней 2 наборов топливопроводов 335 горелок в полости 361, разделенной перегородкой, идентичной перегородке, представленной на фиг.5А.

Преимущество данного дополнительного варианта состоит в том, что производительность горения может быть удвоена, особенно, когда применяется пылевидное топливо.

Из вышеприведенного описания очевидно, что форму балки, факт наличия или отсутствия горелок и их расположение внутри балок можно изменять в зависимости от конкретных потребностей, что может быть легко выполнено специалистом в данной области техники.

Например, колеса 60, 360 могут двигаться на схеме вставки внутри полости 39, 339 балок 26, 326, которая заканчивается нисходящим уклоном, чтобы указывать на достижение надлежащего рабочего положения топливопроводов горелок, а также, чтобы предотвратить их выход из данного надлежащего положения. В качестве альтернативы, колеса могут двигаться по соответствующей направляющей, приподнятой над дном полости, в которой находятся топливопроводы горелок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЖИГОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2413913C2 |

| Шахтная печь | 1981 |

|

SU1059391A1 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2493517C1 |

| СПОСОБ ОБЖИГА КУСКОВОГО ИЗВЕСТНЯКА В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2426049C1 |

| Нагревательная печь | 1988 |

|

SU1508072A1 |

| ПЕЧЬ, СПОСОБ ЭКСПЛУАТАЦИИ ПЕЧИ (ВАРИАНТЫ) | 2017 |

|

RU2712461C1 |

| СТЕКЛОПЛАВИЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2515928C2 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

| Кольцевая шахтная печь | 1976 |

|

SU648808A1 |

Настоящее изобретение относится к опорным/защитным элементам (26), которые можно использовать в печах (1) для обжига и агломерации крупнокусковых материалов, например известняка, доломита и т.п. В частности, настоящее изобретение относится к балке печи для обжига крупнокусковых материалов, расположенных на уровне зон (2, 3, 4, 5, 6) обработки в печи, содержащей центральную часть, имеющую полости для обеспечения циркуляции горячего воздуха и/или выпускных газов для создания соответствующей системы циркуляции, и контур масляного охлаждения. Охарактеризованы также варианты балки и варианты печи, включающей такие балки. Технический результат: снижение износа, увеличение времени безремонтной работы печи. 6 н. и 31 з.п. ф-лы, 15 ил.

1. Балка (26; 126; 226; 326) печи (1) для обжига крупнокусковых материалов, расположенных на уровне зон (2, 3, 4, 5, 6) обработки в печи, отличающаяся тем, что она содержит центральную часть, имеющую полости (261) для обеспечения циркуляции горячего воздуха и/или выпускных газов для создания соответствующей системы циркуляции, и контур масляного охлаждения.

2. Балка (26; 126; 226; 326) по п.1, в которой контур масляного охлаждения содержит кожухи (34), расположенные вдоль периферийной зоны балки, которые обеспечивают возможность прохождения охлаждающего масла для отвода тепла со всей поверхности балки и для поддерживания постоянной оптимальной рабочей температуры балки.

3. Балка (26; 126; 226; 326) по п.1 или 2, которая выбрана из опорной/защитной балки, вытяжной балки, балки для выпуска отходящих газов, балки вытяжки воздуха для горения и балки, являющейся результатом любого сочетания вышеупомянутых балок.

4. Балка (26; 126; 226; 326) по п.1 или 2, которая проходит по длине (Y-Y) и содержит, по меньшей мере, одну полость (36; 261; 361), пригодную для обеспечения прохождения воздуха для горения и/или отходящих газов и/или размещения горелки (35; 335).

5. Балка (26) по п.4, содержащая две полости (36), разделенные вертикальной продольной перегородкой (37), причем в обеих полостях размещена, по меньшей мере, одна горелка (35).

6. Балка (26) по п.4, в которой, по меньшей мере, одна горелка (35) в отдельности или в группе окружена камерой (39), которая обеспечивает возможность прохождения воздуха для горения.

7. Балка (26) по п.6, в которой камера (39) присоединена к перегородке (37) посредством распоров (40).

8. Балка (26) по п.6 или 7, содержащая распоры (41) между горелками (35) и стенками камер (39).

9. Балка (26; 326) по п.5, содержащая колеса (60; 360), которые обеспечивают вставку в балку горелок и извлечение из балки горелок (35; 335).

10. Балка (26; 126; 226; 326) по п.4, в которой горелки (35; 335) имеют форму топливных трубок, которые расположены по продольной оси (Y-Y) балки и заканчиваются на разных расстояниях вдоль данной оси.

11. Балка (26; 326) по п.10, в которой топливные трубки (35; 335) содержат трубопроводы (38) с открытыми концами (42; 342), соответствующие отверстиям (43; 343), выполненным в стенках балок в разных местах вдоль их продольной оси.

12. Балка (26) по п.4, которая имеет, по существу, поперечное сечение Т-образной формы с верхней частью (32) и корпусом (33).

13. Балка (26) по п.12, в которой верхняя часть (32) балки вмещает кожухи (34), соединенные с кожухами (34), заключенными в корпусе.

14. Балка (26) по п.13, в которой корпус (33) балки содержит, по меньшей мере, одну полость (36), окруженную кожухами (34).

15. Балка (26; 126; 226) по п.4, содержащая пересекающиеся отверстия (62; 262), пригодные для обеспечения прохождения воздуха для горения или отходящих газов снаружи во внутрь балки.

16. Балка (126) по п.4, которая имеет, по существу, поперечное сечение в форме половины Т и содержит полость (36), пригодную для размещения горелок (35), концы которых (42) открыты только с одной стороны в форме половины Т.

17. Балка (226) по п.4, которая имеет, по существу, поперечное сечение прямоугольной формы с полостью (261) для прохождения воздуха для горения или отходящих газов, ограниченной кожухами (34) для прохождения охлаждающего масла.

18. Балка (26; 126; 226) по п.1, которая изготовлена из качественной нелегированной стали, специальной нелегированной стали и специальной легированной стали.

19. Балка (26; 126; 226) по п.18, для которой вышеупомянутая сталь выбрана из сталей P275N, P275NH, P275NL1 и P275NL2.

20. Балка (26; 126; 226) по п.1, в которой охлаждающее масло представляет собой диатермическое масло, используемое для охлаждения паровых котлов, теплообменников и т.п.

21. Балка (26; 126; 226) по п.20, в которой вышеупомянутое масло выбрано из растительных масел, минеральных масел и синтетических масел.

22. Балка (26; 126; 226) по п.21, в которой масло представляет собой диатермическое масло, выбранное из масел, предлагаемых на рынке под торговыми марками ESSOTHERM 300, TEXATHER 46 и SHELL THERMIA OIL B.

23. Балка (26; 126; 226) по п.1, содержащая наружную футеровку, образованную теплоизолирующим материалом, предпочтительно, огнеупорного типа.

24. Балка (26; 126; 226) по п.1, содержащая, кроме того, систему регулирования расхода топлива с регулирующими клапанами и дозирующими насосами.

25. Балка (26; 126; 226) по п.1, содержащая, кроме того, систему регулирования расхода топлива с дозирующей динамической системой и распределительной статической системой.

26. Балка (26; 126; 226) по п.24 или 25, дополнительно содержащая клапаны регулирования расхода воздуха для горения, управляемые подходящим устройством.

27. Балка (26; 126; 226) по п.26, которая содержит устройство измерения воздуха для горения.

28. Печь (1) для обжига крупнокусковых материалов, содержащая, по меньшей мере, одну зону обжига (3, 4), с которой связана, по меньшей мере, одна топочная камера (19, 20), снабженная сводчатой конструкцией (24), отличающаяся тем, что опорой/защитой для сводчатой части служит балка по любому из пп.1-27.

29. Печь по п.28, которая представляет собой шахтную печь кольцевого, кругового, квадратного или прямоугольного сечения, двухшахтную печь или регенеративную печь.

30. Печь по п.28, в которой балки (26; 126; 226; 326) расположены радиально, парами по две на одном или более уровнях вдоль продольной вертикальной оси (Х-Х) упомянутой печи так, что их продольная ось (Y-Y), по существу, перпендикулярна по отношению к оси (Х-Х) печи.

31. Печь по п.28, в которой балки расположены по одной или радиально парами по две на одном или более уровнях вдоль продольной вертикальной оси печи со смещением относительно вертикальной оси.

32. Печь для обжига крупнокускового материала, в частности известняка или доломита, шахтного типа, кольцевого, квадратного или прямоугольного сечения, при этом печь расположена вдоль продольной вертикальной оси, содержит от верхней части к поду зону подогрева, по меньшей мере, одну зону обжига, зону охлаждения и зону выгрузки, отличающаяся тем, что данные зоны содержат, по меньшей мере, одну балку (26; 126; 226; 326) по любому из пп.1-27, которая полностью пересекает сечение печи и потому должна быть погруженной в подлежащий обработке материал.

33. Печь по п.32, в которой балки (26; 126; 226; 326) расположены радиально, парами по две на одном или более уровнях вдоль продольной вертикальной оси (Х-Х) упомянутой печи так, что их продольная ось (Y-Y), по существу, перпендикулярна по отношению к оси (Х-Х) печи.

34. Печь по п.32, в которой балки расположены по одной или радиально парами по две на одном или более уровнях вдоль продольной вертикальной оси печи со смещением относительно вертикальной оси.

35. Печь (1) для обжига крупнокускового материала, в частности известняка или доломита, кольцевого сечения, шахтного типа, которая проходит вдоль продольной вертикальной оси (Х-Х), содержащая от верхней части к поду зону подогрева (2), верхний уровень (3) обжига, ниже которого расположена первая топочная камера (19), нижний уровень (4) обжига, ниже которого расположена вторая топочная камера (20), зону (6) охлаждения и зону (7) выгрузки, отличающаяся тем, что первая (19) и вторая (20) топочные камеры снабжены сводчатыми частями (24), поддерживаемыми опорами и защищенными балками (26; 126; 226; 326), выполненными из жаропрочной стали и охлаждаемыми посредством масла.

36. Балка (26; 126; 226; 326) печи (1) для обжига крупнокусковых материалов, расположенных на уровне зон (2, 3, 4, 5, 6) обработки в печи, отличающаяся тем, что она содержит центральную часть, имеющую полости (261) для обеспечения циркуляции горячего воздуха и/или выпускных газов для создания соответствующей системы циркуляции, и контур охлаждения диатермической жидкостью, выбранной из воды, предпочтительно, дистиллированной, бифенила и деривата, тетраарилсиликата, смеси расплавленных солей, различных жидкостей типа глицерина, силиконов, дериватов нафталина.

37. Печь (1) для обжига крупнокускового материала, в частности известняка или доломита, кольцевого сечения, шахтного типа, которая проходит вдоль продольной вертикальной оси (Х-Х), содержащая от верхней части к поду зону подогрева (2), верхний уровень (3) обжига, ниже которого расположена первая топочная камера (19), нижний уровень (4) обжига, ниже которого расположена вторая топочная камера (20), зону (6) охлаждения и зону (7) выгрузки, отличающаяся тем, что первая (19) и вторая (20) топочные камеры снабжены сводчатыми частями (24), поддерживаемыми опорами и защищенными балками (26; 126; 226; 326), выполненными из жаропрочной стали и охлаждаемыми посредством диатермической жидкости, выбранной из воды, предпочтительно, дистиллированной, бифенила и деривата, тетраарилсиликата, смеси расплавленных солей, различных жидкостей типа глицерина, силиконов, дериватов нафталина.

| US 4141154 A, 27.02.1979 | |||

| СПОСОБ ОБЖИГА КУСКОВОГО ИЗВЕСТНЯКА В ШАХТНОЙ ПЕЧИ | 2002 |

|

RU2213918C1 |

| US 3356351 A, 05.12.1967 | |||

| US 4414186 A, 08.11.1983 | |||

| US 4431407 A, 14.02.1984 | |||

| МАМЫКИН П.С | |||

| и др | |||

| Топки, печи и сушила огнеупорных заводов | |||

| - Свердловск - М.: Гос | |||

| НТИ литературы по черной и цветной металлургии, 1950, с.361, 366 | |||

| БУТКЕВИЧ Б.К | |||

| Производство извести | |||

| - М.: Гос | |||

| изд-во местной промышленности, 1945, с.56, 57. | |||

Авторы

Даты

2010-11-10—Публикация

2005-12-12—Подача