:л

со

:о со

Изобретение относится к промышленности строительных материалов, в частности к обжигу мелкого известняка.

Известны шахтные печи для обжига известняка, представляющие собой вертикальные шахты круглого или эллиптического сечения, отапливаемые природным газом или гази(1 ицированны жидким тсЗпливом через периферийные и центральные горелки Т . ; Известны и щелевые шахтные печи Зегера с поперечным движением газов сквозь слой обжигаемого материала и выносными топками, а также кольцевые шахтные печи, представляющие собой внутреннюю шахту, окруженную внешней шахтой с, кольцевой полостью между ними,жалюзийными отверстиями в стенах и топками, размещенными в толще стен 2) к ЗД.

Известные шахтные печи для обжига известняка отличаются неравномерным распределением горючего газа и Воздуха по поперечному сечению шахты, что приводит к неполному сгоранию и перерасходу топлива, наличию в извести одновременно недожога и жога. В среднем, для 151 шахтной газовой печи удельный расход условного топлива составляет 156,2 кг на 1 т, а содержание активных СаО + + MgO 60,7%, т.е. меньше, чем по требованиям ГОСТ 9179-70 для извести 3-го сорта. В этих, печах нельзя обжигать известняк мельче 40-50 мм.

Между тем, известно, что с уменьшением размеров кусков длительность диссоциации карбонатных пород резко сокращается. При этом возможно снизить температуру обжига и обеспечит высокую активность извести (содержание активных СаО + MgO более 85%) .не ниже 1-го сорта. Однако с уменьшением кусков известняка сопротивление слоя проходу газов значительно возрастает.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому является шахтная печь Беккенбаха, содержащая загрузоное устройство, зону подогрева, зону обжига с откосами, образующими совместно с боковыми стенками шахты и арочными сводами две внутренние топочные камеры, разделенные вертикальными перегородками на отсеки, ввыгрузочный механизм 4 .

В печах Беккенбаха можно обжигат мелкокусковой известняк (450 мм), но вследствие йозникающих при этом весьма значительных сопротивлений проходу газов сквозь большую толщу мелкокускового материала высо расход энергии. Шахта печи имеет весьма сложнур форму и снабжена вынесенным наружу рекуператором. Отсутствует возможность регулирования

температурного и тягового режима по зонам печи.

Целью изобретения является сокращение расхода энергии, повышение производительности печи и качества извести.

Поставленная цель достигается тем, что в шахтной печи для обжига Гизвести,содержащей загрузочное устройство, зону подбгрева, зону обжи0 га с откосами и топочными кгмерами, выгрузочный механизм, откосы вьтолнены в виде ромбовидных в поперечном сечении ступеней с промежутками между ними для пропуска газов и разме5 щены дополнительно в зоне подогрева, при этом в стенах шахты выполнены перепускные га,зоходы с регулируемым сечением из топочных камер в зону подогрева печи.

Q Кроме того, ступени выполнены ,в виде бсшок с пустотами для пропуска по ним воздуха.

Причем свод печи выполнен в виде обогреваемого отходящими газами

5 расходного бункера.

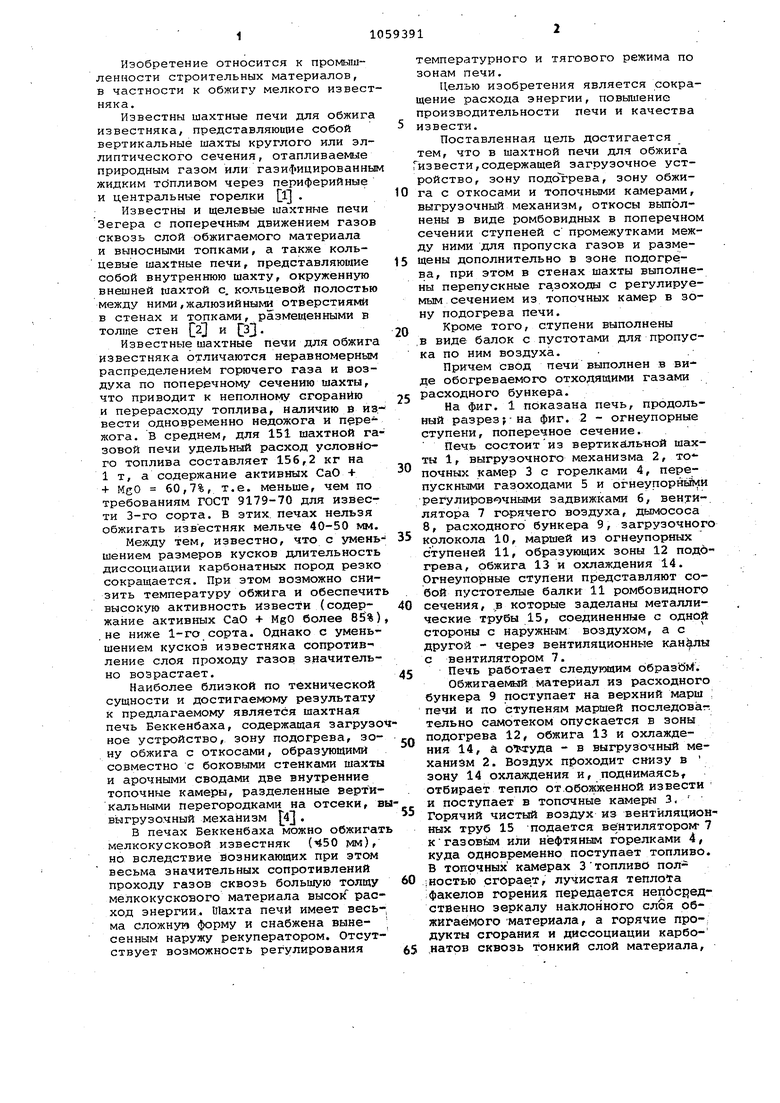

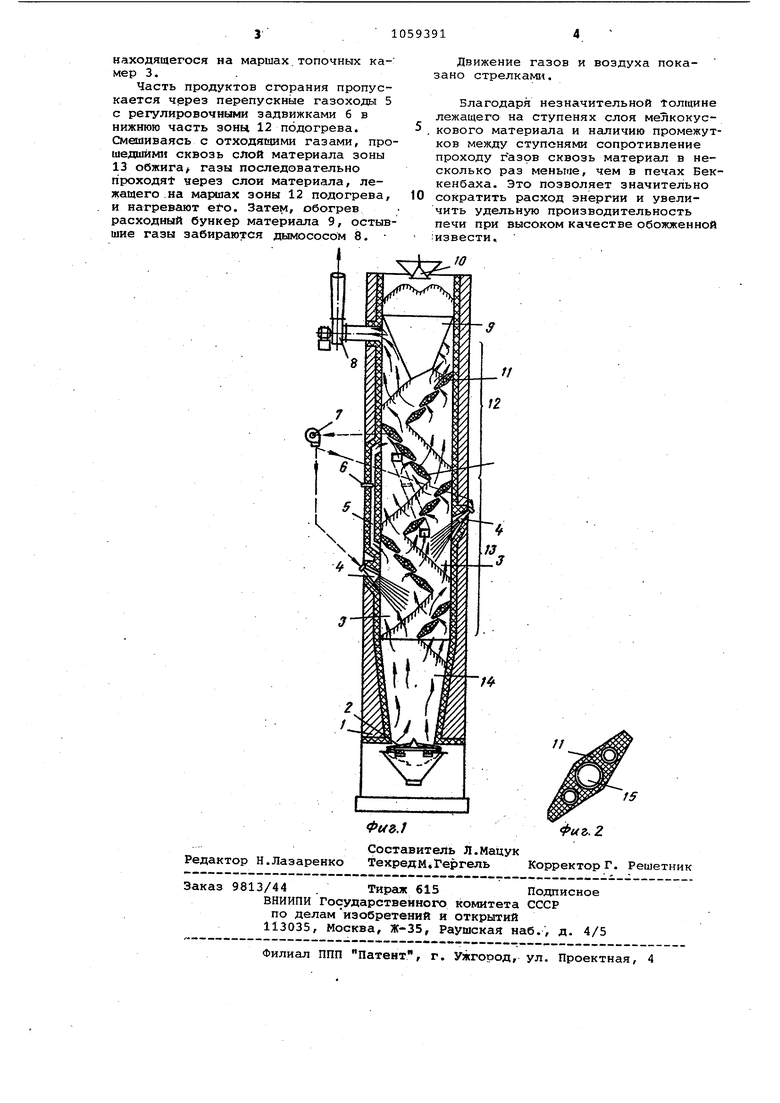

На фиг. 1 показана печь, продольный рс13рез;-на фиг. 2 - огнеупорные ступени, поперечное сечение.

Печь состоитиз вертикальной шахты 1, выгрузочного механизма 2, то

0 почных камер 3 с горелками 4, перепуск ньоми газоходами 5 и огнеупорнйми регулиров% чными задвижками б, венти-. ляторс 7 горячего воздуха, дымососа 8, расходного бункера 9, загрузочного

5 колокола 10, маршей из огнеупорных ступеней 11, образующих зоны 12 подогрева, обжига 13 и охлаждения 14. Огнеупорные ступени представляют собой пустотелые балки 11 ромбовидного

0 сечения, .в которые заделаны металлические трубы 15, соединенные с одной стороны с наружным воздухом, а с другой - через вентиляционные каналы с вентилятором 7.

5 Печь работает следующим ббразбМ.

Обжигаемый материал из расходного бункера 9 поступает на верхний марш ; печи и по ступеням маршей последовав, тельно самотеком опускается в зоны

л подогрева 12, обжига 13 и охлаждения 14, а очутуда - в выгрузочный механизм 2. Воздух проходит снизу в зону 14 охлаждения и, поднимаясь . отбирает тепло от .обожженной извести и поступает в топочные камеры 3,

5

Горячий чистый воздух из вентиляционных труб 15 подается вентилятором- 7 кгазовйм или нефтяным горелками 4, куда одновременно поступает топливо. В топочных камерах 3 топливй пол0 ;ностью сгорает, лучистая теплота : факелов горения передается непбсредственно зеркалу наклонного слоя обжигаемого Материала, а горячие продуктьа сгорания и диссоциации карбо5 натов сквозь тонкий слой материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь | 1980 |

|

SU903672A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Шахтная печь для обжига кускового материала | 1970 |

|

SU549663A1 |

| ШАХТНАЯ ПЕЧЬ | 1995 |

|

RU2097665C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 1996 |

|

RU2101635C1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

1. ШАХТНАЯ ПЕЧЬ для обжиГа извести, содержащая загрузочное уст(Ройство, зону подогрева, зону обжига с откосами и топочными камерами, зыгрузочный механизм, о т л и ч а др щ а я с я тем/ что, с целью со|краиения расхода энергии, повышения производительности печи и качества извести, откосы выполнены в виде ромбовидных в поперечном сечении ступеней с промежутками между ними для.пропуска газов и размещены дополнительно в зоне подогрева, при этом в стенках шахты выполнены перепускные газоходы с регулируе «ым сечением из топочных камер в зону подо1т ева печи. 2.Печь по п. 1, отличающая с я тем, что ступени выполнены в виде балок с пустотами для пропуска по ним воздуха. СО 3.Печь по п. 1, отличаго|Щ а я с я тем, что свод печи вы- .полнев в виде обогреваемого отходя1щими газами р асходного бункера.

Авторы

Даты

1983-12-07—Публикация

1981-12-14—Подача