Изобретение было сделано при правительственной поддержке согласно договору DE-AC02-05CH11231, предоставленной Министерством энергетики Соединенных Штатов. Правительство имеет определенные права на это изобретение.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение в основном относится к области твердотельных электрохимических устройств. Это изобретение касается покрытий на поверхностях пористых структур, подходящих для использования в таких устройствах с целью формирования композитов. Такие композиты используются в электрохимических системах типа топливных элементов и генераторов кислорода, в катализаторах для преобразования углеводородов и многих других реакций, в защитных покрытиях для металлов, керамики или полимеров и в случаях необходимости слоя с электронной проводимостью и/или с ионной проводимостью или изолирующего слоя.

Описание предшествующего уровня техники

Твердотельные электрохимические устройства обычно представляют собой элементы, включающие в себя два пористых электрода - анод и катод, а также плотный твердый электролит и/или мембрану, которая разделяет электроды. Для целей этой заявки термин "электролит", за исключением случаев определенного или ясного иного толкования из контекста, в котором этот термин используется, следует понимать как включающий в себя твердооксидные мембраны, используемые в электрохимических устройствах, независимо от возможности или невозможности их применения или разработки в процессе эксплуатации устройства. Во многих примерах реализации, таких как топливные элементы и генераторы кислорода и синтез-газа, твердая мембрана представляет собой электролит, состоящий из материала с возможностью проводимости ионных частиц типа ионов кислорода или водорода, имеющего еще и низкую электронную проводимость. В других примерах реализации типа устройств для разделения газов твердая мембрана может быть выполнена из смешанного ионно-электронного проводящего материала ("MIEC"). В каждом случае электролит/мембрана должна быть плотной и без проколов ("газонепроницаемой"), чтобы предотвратить смешивание электрохимических реагентов. Во всех этих устройствах более низкое полное внутреннее сопротивление элемента позволяет улучшить эксплуатационные показатели.

Керамические материалы, используемые в примерах реализации традиционных твердотельных электрохимических устройств, могут быть дорогими в изготовлении, требовательными к условиям эксплуатации (вследствие их хрупкости) и иметь по своей природе высокое электрическое сопротивление. Сопротивление может быть снижено путем эксплуатации устройств при высоких температурах, обычно выше 900°С. Однако эксплуатация при такой высокой температуре имеет существенные недостатки, связанные с техническим обслуживанием устройств и материалами, отвечающими требованиям включения в состав устройства, в частности, для кислородного электрода, например, в окислительной среде.

Процессы подготовки и эксплуатации твердотельных электрохимических элементов являются известными. Например, в состав типичного твердооксидного топливного элемента (SOFC) входят плотная электролитная мембрана из проводника ионов кислорода керамики, пористый анодный слой из керамики, металла или, чаще всего, керамико-металлического композиционного материала ("кермета") в контакте с электролитной мембраной на стороне топлива элемента и пористый катодный слой из оксида металла со смешанной ионно-электронной проводимостью (MIEC) на стороне окислителя элемента. Электричество, генерируемое за счет электрохимической реакции между топливом (обычно водородом, вырабатываемым из преобразованного метана) и окислителем (обычно воздухом). Эта полезная электрохимическая реакция включает в себя этапы переноса заряда, которые происходят на поверхности раздела между электролитной мембраной с ионно-электронной проводимостью, электродом с электронной проводимостью и паровой фазой (топливом или кислородом). Вклады этапа переноса заряда, массопереноса (диффузии газов в пористом электроде) и омических потерь вследствие протекания электронного и ионного токов в полное внутреннее сопротивление устройства на твердооксидных топливных элементах могут быть значительными.

Предыдущие работы в данной области техники позволили разработать технологию изготовления такого твердотельного электрохимического устройства, которое предусматривает формирование композитного или смешанного электрода, обычно катода, например, в SOFC. Смешанный катод содержит компоненты с ионной и электронной проводимостями. Была установлена эффективность инфильтрации пористой структуры, сформированной из компонента с ионной проводимостью, суспензией раствора исходного материала для компонента с электронной проводимостью при формировании смешанного электрода.

Однако традиционная инфильтрация не позволяет получить связанную сеть компонента с электронной проводимостью после единичной инфильтрации, и для формирования связанной сети обычно требуется несколько циклов инфильтрации и нагрева. Использование предыдущих технологий инфильтрации может также приводить к получению загрязненного компонента с электронной проводимостью. Кроме того, некоторые традиционные спеченные электроды требуют высоких температур, хорошо согласованных коэффициентов теплового расширения и химической совместимости. Высокая температура обжига традиционных электродов (более чем 1000°С) приводит к относительно большому размеру частиц, меньшей удельной поверхности и, следовательно, меньшей удельной поверхности для проведения электрохимических реакций. Высокие температуры обжига также ограничивают выбор материалов.

В настоящее время в большинстве твердооксидных топливных элементов (SOFC) в качестве электролита используется диоксид циркония, стабилизированный 8 мол.% оксида иттрия (YSZ), в качестве несущего анода - Ni-YSZ, а в качестве катода -La1-xSrx(MnO3-δ(LSM)-YSZ. Для достижения высоких удельных плотностей энергии элементы обычно работают при температуре 800°С или выше. Снижение рабочих температур элементов потенциально ведет к подавлению деградации компонентов SOFC, увеличению срока их эксплуатации и, следовательно, позволяет расширить выбор материалов. Однако использование более низких температур требует принятия мер по минимизации омических потерь и усилению катализа реакции восстановления кислорода. Тщательному исследованию были подвергнуты тонкопленочные электролиты, а также и другие электролиты с более высокой ионной проводимостью оксида, чем у YSZ, что позволило эффективно снизить омические потери электролита.

При низких температурах типичный катод из композита LSM-YSZ вследствие резкого снижения каталитической активности катода в восстановлении кислорода становится основным фактором ограничения рабочих характеристик элемента. Были предложены различные модели для описания зависимости между рабочей характеристикой катода, например эффективным сопротивлением переноса заряда, и его структурными и каталитическими свойствами. После некоторых структурных допущений и упрощений учеными Virkar и др. (С.Tanner, К. Fung и A. Virkar, J. Electrochem. Soc., 144, 21 (1997)) была выведена формула эффективного сопротивления переноса заряда

,

,

где Rct - внутреннее усредненное сопротивление переноса заряда; L - периодичность структурной модели, которая может быть принята равной расстоянию между порами электрода; Р - пористость электрода; а  - ионная проводимость фазы электролита. В этой модели катализатор, как предполагается, формирует тонкий однородный слой на стенках пор электродной сети из YSZ, которая не совсем соответствует обычной структуре композитного катода из YSZ-LSM. Кроме того, на проводимость ионов кислорода

- ионная проводимость фазы электролита. В этой модели катализатор, как предполагается, формирует тонкий однородный слой на стенках пор электродной сети из YSZ, которая не совсем соответствует обычной структуре композитного катода из YSZ-LSM. Кроме того, на проводимость ионов кислорода  в YSZ в композитных электродах оказывают влияние другие структурные факторы типа связности сети, которая, в свою очередь, подвергается изменению в процессе совместного обжига в присутствии LSM. Поэтому эффективный подход заключается в формировании хорошо связанной сети с проводимостью по ионам кислорода, которая в последующем может быть подвергнута инфильтрации электрокатализаторами с температурами совместного обжига значительно ниже обычных. Инфильтрация катализаторов получила широкое практическое распространение в технологии электродов топливных элементов с полимерными мембранами и была недавно внедрена применительно к электродам SOFC. Этот способ позволяет расширить набор комбинаций электродных материалов, устойчивых к условиям эксплуатации, вследствие обеспечения устранения несогласованности коэффициентов теплового расширения и подавления возможных разрушительных реакций между электродными материалами в случае спекания при высоких температурах, требуемых для совместного обжига. Материалы типа LSM не только создают каталитические участки для реакции восстановления кислорода, но и имеют также высокую электронную проводимость. Последнее, разумеется, требует непрерывной структуры из LSM, и ранее необходимым условием инфузии достаточного количества электрокатализаторов в электроды для обеспечения достаточной электронной проводимости являлось проведение многократных инфильтраций (см., например, Y.Huang, J.M.Vohs, RJ.Gorte, J.Elechtrochem. Soc, 151 (4), A646 (2004), патент США №5543239 и заявку на патент США №2005/0238796). Необходимость такого множества этапов обработки препятствовала практическому применению принципов инфильтрации.

в YSZ в композитных электродах оказывают влияние другие структурные факторы типа связности сети, которая, в свою очередь, подвергается изменению в процессе совместного обжига в присутствии LSM. Поэтому эффективный подход заключается в формировании хорошо связанной сети с проводимостью по ионам кислорода, которая в последующем может быть подвергнута инфильтрации электрокатализаторами с температурами совместного обжига значительно ниже обычных. Инфильтрация катализаторов получила широкое практическое распространение в технологии электродов топливных элементов с полимерными мембранами и была недавно внедрена применительно к электродам SOFC. Этот способ позволяет расширить набор комбинаций электродных материалов, устойчивых к условиям эксплуатации, вследствие обеспечения устранения несогласованности коэффициентов теплового расширения и подавления возможных разрушительных реакций между электродными материалами в случае спекания при высоких температурах, требуемых для совместного обжига. Материалы типа LSM не только создают каталитические участки для реакции восстановления кислорода, но и имеют также высокую электронную проводимость. Последнее, разумеется, требует непрерывной структуры из LSM, и ранее необходимым условием инфузии достаточного количества электрокатализаторов в электроды для обеспечения достаточной электронной проводимости являлось проведение многократных инфильтраций (см., например, Y.Huang, J.M.Vohs, RJ.Gorte, J.Elechtrochem. Soc, 151 (4), A646 (2004), патент США №5543239 и заявку на патент США №2005/0238796). Необходимость такого множества этапов обработки препятствовала практическому применению принципов инфильтрации.

В соответствии с этим можно сделать вывод о необходимости создания усовершенствованных технологий для формирования смешанных электродов для твердотельных электрохимических устройств и конечных структур и устройств. В частности, желательным является создание технологии эффективной одноступенчатой инфильтрации для получения высококачественных композитных катодов из LSM-YSZ и других композитных структур. Эти технологии могут также найти применение и в других ситуациях для усовершенствования других устройств и методик.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается способ формирования композита (например, смешанного электрода) путем инфильтрации пористой структуры (например, сформированной из материала с ионной проводимостью) раствором исходного материала (например, материала с электронной проводимостью), обеспечивающий образование слоя макрочастиц на и внутри пористой структуры в результате однократной инфильтрации. Способ предусматривает приготовление раствора, содержащего, по меньшей мере, одну соль металла и поверхностно-активное вещество; нагрев раствора для существенного выпаривания растворителя и получения концентрированного раствора соли и поверхностно-активного вещества (например, до температуры в диапазоне приблизительно 70-130°С); инфильтрацию концентрированного раствора в пористую структуру для создания композита; и нагрев композита для существенного разложения соли и поверхностно-активного вещества до частиц оксидов и/или металлов (например, до температуры выше 500°С, но ниже 1000°С, например до 800°С). В результате на стенках пор пористой структуры образуется слой макрочастиц. В предпочтительном примере осуществления слой макрочастиц представляет собой непрерывную сеть.

Настоящее изобретение позволяет устранить многие из разрушительных элементов смешанного электрода, состоящего из смеси каталитических частиц преимущественно с электронной проводимостью и частиц с ионной проводимостью. Изобретение допускает использование более низких температур спекания электродных материалов и, следовательно, более широкого набора допустимых материалов. Кроме того, мелкодисперсность покрытия допускает использование материалов с неоптимальным согласованием коэффициентов теплового расширения. Отделение этапа обжига пористого каркаса с ионной проводимостью (пористой структуры электролита, в которую осуществляется инфильтрация исходного материала с электронной проводимостью) также обеспечивает возможность оптимизации свойств пористой ионной сети (например, обжиг YSZ при более высоких температурах позволяет повысить ионную проводимость по пористой сети). Дополнительное преимущество состоит в том, для получения электронно-связанной сети внутри пористой структуры требуется очень небольшой объемный процент (или массовый процент) материала с электронной проводимостью. Это позволяет осуществлять инфильтрацию комплексных композиций в пористые структуры, результатом которой является получение непрерывной сети после превращения исходного материала в оксид, металл, смесь оксидов или смеси металлов и оксидов.

Несмотря на эффективность однократной инфильтрации, приводящей к образованию непрерывной сети внутри пористой структуры, с точки зрения снижения затрат на обработку, изобретение не ограничивается однократной инфильтрацией и включает в себя возможность многократной инфильтрации, причем результатом проведения каждой инфильтрации является формирование непрерывной сети.

Изобретение обеспечивает также возможность изготовления новых структур. Например, сплавы FeCrAlY известны специалистам в данной области техники как отличающиеся своей стойкостью к окислению при высоких температурах, однако высокое электрическое сопротивление Al2O3, образующегося во время окисления, препятствует их применению в качестве частей с электронной проводимостью в составе электрохимических устройств типа твердооксидных топливных элементов. Инфильтрация непрерывных сетей с электронной проводимостью обеспечивает возможность изготовления пористой несущей структуры из FeCrAlY, или FeAl, или Fe3Al, или Ni3Al, или подобного сплава, образующего Al2O3. На этот сплав, образующий пористый Al2O3, может быть нанесен пористый слой с ионной проводимостью в контакте с плотным слоем с ионной проводимостью и затем может быть осуществлена инфильтрация непрерывного слоя с электронной проводимостью типа Cu, или Со, или Ni с использованием легированного или нелегированного оксида церия или LSM.

Ниже приводится более подробное описание этих и других особенностей и преимуществ настоящего изобретения и рассматриваются примеры его осуществления со ссылками на чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - схематическая иллюстрация процесса в соответствии с настоящим изобретением, позволяющего в результате получить непрерывную сеть из LSM внутри поры YSZ.

Фиг.2 - микрофотография непрерывной сети из LSM внутри пористого каркаса из YSZ в контакте с электролитом из плотного YSZ (структуры катода SOFC), сформированной в соответствии с технологией инфильтрации согласно настоящему изобретению, полученная с помощью растрового электронного микроскопа (SEM).

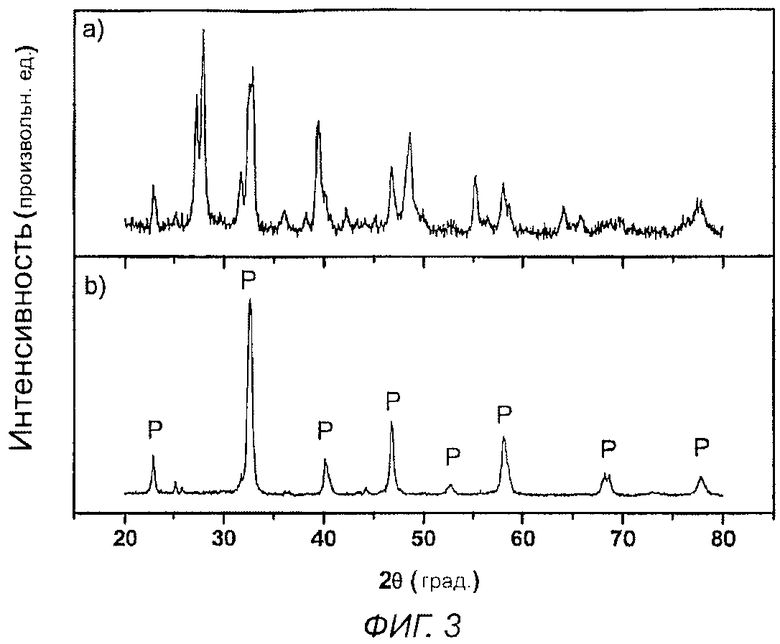

Фиг.3 - рентгенодифрактограммы продуктов разложения исходных материалов LSM без (а) и с поверхностно-активным веществом (Triton Х-100) (b), подвергнутых обработке в соответствии с технологией инфильтрации согласно настоящему изобретению.

Фиг.4 - график зависимости напряжения и мощности от плотности тока при 923К для элемента с катодом из LSM-YSZ, подвергнутым инфильтрации в соответствии с настоящим изобретением.

Фиг.5 - графики спектров полного сопротивления для элемента (а) с катодом, не подвергнутым инфильтрации, и (b) с катодом из LSM-YSZ, подвергнутым инфильтрации в соответствии с настоящим изобретением, при 923К.

Фиг.6 - схематичный вид поперечного сечения подложки и электрода в контакте со слоем плотного электролита для альтернативного примера осуществления с использованием технологии инфильтрации изобретения.

Фиг.7 - графики зависимости напряжения и мощности от плотности тока при 973К для элемента с катодом, подвергнутым инфильтрации LSF в соответствии с настоящим изобретением.

Фиг.8 - графики спектров полного сопротивления для элемента с катодом, подвергнутым инфильтрации LSF (а), и с катодом, подвергнутым инфильтрации LSF с добавлением Со в соответствии с настоящим изобретением (b), при 923К.

Фиг.9 - графики зависимости напряжения и мощности от плотности тока для элемента с катодом, подвергнутым инфильтрации Ag в соответствии с настоящим изобретением, при 973К.

Фиг.10 - графики зависимости напряжения и мощности от плотности тока для элементов с катодами, подвергнутыми инфильтрации LSM, Ag и LSM-Ag в соответствии с настоящим изобретением, при 923К.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ

Введение

Как указано выше, инфильтрация исходных материалов в пористые структуры известна специалистам в данной области техники. Однако создание связанной сети инфильтрованного материала требовало повторения этапов инфильтрации и обжига. Необходимо было создать способ формирования высококачественной непрерывной сети чистых частиц на стенках пор пористой структуры за один этап.

В настоящем изобретении предлагается способ формирования композита типа смешанного электрода для электрохимического устройства путем инфильтрации пористой структуры раствором исходного материала, обеспечивающий образование слоя макрочастиц на стенках пористой структуры в результате однократной инфильтрации. Способ предусматривает приготовление раствора, содержащего, по меньшей мере, одну соль металла и поверхностно-активное вещество; нагрев раствора до существенного выпаривания растворителя (например, до температуры, близкой к точке кипения растворителя (например, воды), или выше для максимально возможного удаления растворителя) и получение концентрированного раствора соли и поверхностно-активного вещества; инфильтрацию концентрированного раствора в пористую структуру для создания композита; и нагрев композита до существенного разложения соли и поверхностно-активного вещества до частиц оксидов и/или металлов. В результате на стенках пор пористой структуры образуется слой макрочастиц. В предпочтительном примере осуществления слой макрочастиц представляет собой непрерывную сеть.

Эта комбинация нагрева, поверхностно-активного вещества и концентрированного раствора соли обеспечивает достижение усовершенствованных результатов с точки зрения возможности формирования покрытия за один этап, которое ранее было невозможным. Эта технология позволяет также создавать чистый (однофазный) материал покрытия, обеспечивающий превосходные рабочие характеристики. В предпочтительном примере реализации пористая структура представляет собой материал с ионной проводимостью (например, YSZ), подвергнутый однократной инфильтрации раствором исходного материала для материала с электронной проводимостью. В других примерах осуществления пористая подложка может представлять собой смешанный ионно-электронный проводник MIEC (например, подложку из композита LSM/YSZ) или электронный проводник (например, пористый металл) типа подробно описываемых в приводимых ниже примерах.

Способ инфильтрации и структуры

Важной особенностью настоящего изобретения является особый способ комбинирования поверхностно-активного вещества с одной или более солями металла до инфильтрации в пористую структуру. Поверхностно-активные вещества, как известно, улучшают смачиваемость пористых структур инфильтруемыми в них растворами. Было установлено, что положительные результаты дает нагрев инфильтруемого раствора, содержащего соль(и) металла и поверхностно-активное вещество до температуры, близкой к точке кипения растворителя раствора, или выше для удаления большей части или всего растворителя перед инфильтрацией. Обычно инфильтруемый раствор приготовляют из соли(ей) металла, растворителя (обычно воды или спирта) и поверхностно-активного вещества. Существенное удаление растворителя до инфильтрации, как было установлено, повышает эффективность инфильтрации так, что обеспечивает формирование непрерывной сети инфильтрованного материала после обжига композита за один этап инфильтрации. Кроме того, было установлено, что качество формируемой в результате непрерывной сети является высоким; в частности, проведенная таким образом инфильтрация солей металла, образующих LSM, как было установлено, позволяет получить однофазный (фазовочистый) перовскит. Эти результаты были получены для множества подложек и инфильтруемых материалов, в том числе для пористых подложек с ионной проводимостью, из MIEC и с электронной проводимостью; и инфильтруемых растворов, приготовленных из одной или нескольких солей металлов и нескольких поверхностно-активных веществ. Объем изобретения охватывает и другие случаи.

Последовательность технологических операций, указывающих на характерные особенности способа инфильтрации в соответствии с настоящим изобретением, является следующей:

Этап 1: Подготовка пористой структуры.

Этап 2: Приготовление концентрированного раствора исходного материала путем нагрева смеси соли(ей) металлов с поверхностно-активным веществом типа Triton Х-100 (Union Carbide Chemicals and Plastics Co., Inc.), или другого подходящего поверхностно-активного вещества для удаления растворителя (например, воды) из раствора.

Этап 3: Инфильтрация концентрированного раствора исходного материала в пористую структуру, в предпочтительном варианте, путем вакуумной инфильтрации.

Этап 4: Превращение исходного материала в покрытие путем разложения исходных материалов в результате нагрева до температуры выше 500°С (например, приблизительно до температуры в диапазоне 500-800°С, такой как приблизительно 800°С) в атмосфере воздуха или восстановления исходного материала до металла в результате нагрева до температуры выше 200°С в восстановительной среде (например, в среде Н2).

Результатом является слой макрочастиц, который, в предпочтительном варианте, во многих примерах осуществления представляет собой непрерывную сеть на стенках пор пористой структуры.

Указанный выше этап 2 должен проводиться при температуре выше точки плавления поверхностно-активного вещества и, по меньшей мере, некоторых из солей металлов и близкой (например, немного выше) к точке кипения растворителя, но, в предпочтительном варианте, ниже точки кипения жидких солей металлов, чтобы предотвратить разложение солей металлов до инфильтрации. Ниже указаны точки плавления (МР) и точки кипения (ВР) нескольких типичных материалов, используемых в соответствии с настоящим изобретением:

Диапазон подходящих температур нагрева для этапа 2 в зависимости от используемых растворителя и солей составляет обычно 70-130°С.

Triton Х-100 (октилфенол этоксилат) представляет собой неионогенное поверхностно-активное вещество, отмеченное выше как подходящее для применения в соответствии с настоящим изобретением. Любое подходящее поверхностно-активное вещество может быть использовано в соответствии с настоящим изобретением, в том числе неионогенные, анионные, катионоактивные и полимерные поверхностно-активные вещества. Другие примеры включают в себя аммониевую соль полиметакриловой кислоты (РММА) (например, Darvan С, от компании R.T.Vanderbilt Co.) и полиэтиленгликоль.

Изобретение не ограничено никакой конкретной теорией процесса, однако предполагается, что снижение поверхностного натяжения раствора и/или вспенивание поверхностно-активного вещества в инфильтруемом растворе солей металлов во время разложения нагретых солей металлов играет некоторую роль в обеспечении превосходных рабочих характеристик способа согласно настоящему изобретению. Вспенивание, как полагают, обусловлено выделением газов из солей металлов во время их разложения. Выделение газов обеспечивает предпочтительное смачивание поверхностей пористого материала исходным материалом и его адгезию к этим поверхностям и, в результате, приводит к образованию покрытия.

Ниже приводится подробное описание изобретения со ссылками на частные примеры осуществления, в которых смешанные катоды изготовлены для твердооксидного топливного элемента. Однако следует иметь в виду, что изобретение применимо в более общем случае к инфильтрации пористых подложек и при изготовлении других электрохимических устройств, а также устройств и структур других типов.

На фиг.1 представлена схематическая иллюстрация процесса в соответствии с настоящим изобретением, позволяющего в результате получить непрерывную сеть из LSM (материала с электронной проводимостью) внутри поры YSZ (материала с ионной проводимостью). Со ссылками на рассмотренную выше последовательность технологических операций показаны этапы 3 (инфильтрация) и 4 (реакция) и конечный продукт. Пористая структура на этапе 1 состоит из YSZ и представляет собой обычно пористое покрытие из YSZ на плотном слое электролита из YSZ. Концентрированный раствор исходного материала на этапе 2 является раствором исходного материала LSM (La.85Sr.15MnO3) (материала с электронной проводимостью), который может быть приготовлен путем добавления нитрата лантана, нитрата стронция, гидрат нитрата марганца, Triton Х-100 и достаточного количества воды для растворения нитратов. Затем раствор был подвергнут нагреву (например, до температуры приблизительно 110°С или 120°С) для выпаривания большей части или всей воды в растворе (как воды, добавленной к раствору, так и воды, удерживаемой нитратами).

Как показано на первом изображении фиг.1, затем горячий раствор (например, при температуре приблизительно 100°С) был подвергнут инфильтрации в поры YSZ. Это может быть достигнуто путем капельного нанесения на пористый слой YSZ с последующим вакуумным импрегнированием. На втором изображении после инфильтрации пористая структура была подвергнута обжигу при относительно низкой температуре (например, 800°С) для обеспечения реакции между исходными материалами в растворе с целью формирования непрерывной сети из LSM в порах YSZ, показанных на конечном изображении.

На фиг.2 представлена микрофотография непрерывной сети из LSM внутри пористого каркаса из YSZ в контакте с электролитом из плотного YSZ (структуры катода SOFC), сформированной в соответствии с технологией инфильтрации согласно настоящему изобретению, описываемой выше, полученная с помощью растрового электронного микроскопа (SEM). Катод состоит из зерен YSZ, пор и частиц инфильтрованного LSM с размером, составляющим приблизительно 30-100 нм. На микрофотографии видно, что частицы LSM предпочтительно покрывают стенки пор сети из YSZ, формирующей в некоторых случаях один достаточно плотноупакованный слой наноразмерных частиц LSM. Частицы LSM находятся большей частью в тесной связи одна с другой, что обеспечивает достаточную электронную проводимость. Слой наночастиц представляет интерес с точки зрения возможного участия всей поверхности частиц при достаточной ионной проводимости в катализе. Эти закономерности структуры могут быть гораздо более эффективными, чем в некоторых традиционных катодах, в которых приблизительно в 50-50 мас.% LSM и YSZ образуют крупнодисперсные взаимопроникающие структуры. В отличие от этого инфильтрованный LSM, получаемый в соответствии с данным изобретением, составляет приблизительно только 6 мас.% сети YSZ.

На фиг.3 представлены рентгенодифрактограммы продуктов разложения исходных материалов LSM без (а) и с поверхностно-активным веществом (Triton Х-100) (b), подвергнутых обработке в соответствии с настоящим изобретением, описанным выше. Постинфильтрационный нагрев был проведен в атмосфере воздуха при температуре 1073К в течение 1 час. Пики (Р) соответствуют фазе перовскита. Как показано на (а), прямое разложение используемых в качестве исходных материалов нитратов при температуре 1073К не дает фазовочистого перовскита LSM. В отличие от этого при использовании концентрированного раствора исходного материала, содержащего поверхностно-активное вещество, большинство характеристических пиков на (b) соответствует стадии перовскита.

Были измерены описываемые в данном документе рабочие характеристики смешанных катодом из LSM-YSZ. Результаты представлены на фиг.4 (кривые I-V) и на фиг.5 (графики полного сопротивления, включающие в себя спектр, соответствующий элементу, не подвергнутому инфильтрации). На фиг.4 изображены графики зависимости напряжения и мощности от плотности тока при температуре 923К для элемента с катодом из LSM-YSZ, подвергнутым инфильтрации в соответствии с настоящим изобретением. Катод из LSM-YSZ демонстрирует при 923К обнадеживающие рабочие характеристики; напряжение разомкнутой цепи элемента составляет приблизительно 1,1 В, а максимальная плотность мощности - приблизительно 0,27 Вт/см2. На фиг.5 изображены графики спектров полного сопротивления при температуре 923К для элемента с катодом (а) с катодом, не подвергнутым инфильтрации, и (b) с катодом из LSM-YSZ, подвергнутым инфильтрации. Полное сопротивление для элемента, не подвергнутого инфильтрации, приближается к сопротивлению при напряжении разомкнутой цепи (OCV). Омическое сопротивление (Rr) элемента, определяемое по высокочастотному отрезку на действительно оси, объединяет омические потери от анода элемента, его электролита и катода. Элемент, подвергнутый инфильтрации, имеет Rr, составляющее ~0,3 Ом·см2, в то время как Rr для элемента, не подвергнутого инфильтрации, составляет ~3,4 Ом·см2. Так как оба элемента имеют подобные аноды, электролиты и пористые сети из YSZ, эта значительная разность в сопротивлениях Rr свидетельствует о том, что инфильтрованные частицы LSM в пористой сети из YSZ придают полученному в результате катоду из LSM-YSZ достаточную электронную проводимость. Кроме того, сопротивление поляризации для элемента, подвергнутого инфильтрации, составляет ~2,9 Ом·см2, что гораздо меньше, чем ~110 Ом·см2 для элемента, не подвергнутого фильтрации. Поэтому не платиновая электродная паста, а инфильтрованный LSM обеспечивает достаточно реакционно-активные участки для электрохимического восстановления кислорода.

Несмотря на эффективность однократной инфильтрации, приводящей к образованию непрерывной сети внутри пористой структуры, с точки зрения снижения затрат на обработку, изобретение не ограничивается однократной инфильтрацией и включает в себя возможность многократной инфильтрации, причем результатом проведения каждой инфильтрации является формирование непрерывной сети.

Изобретение обеспечивает также возможность изготовления новых структур. Например, сплавы FeCrAlY известны специалистам в данной области техники как отличающиеся своей стойкостью к окислению при высоких температурах, однако высокое электрическое сопротивление Al2O3, образующееся во время окисления, препятствует их применению в качестве частей с электронной проводимостью в составе электрохимических устройств типа твердооксидных топливных элементов. Инфильтрация непрерывных сетей с электронной проводимостью обеспечивает возможность изготовления пористой несущей структуры из FeCrAlY, или FeAl, или Fe3Al, или Ni3Al, или подобного сплава, образующего Al2O3. На этот сплав, образующий пористый Al2O3, может быть нанесен пористый слой с ионной проводимостью в контакте с плотным слоем с ионной проводимостью и затем может быть осуществлена инфильтрация непрерывного слоя с электронной проводимостью типа Cu, или Со, или Ni с использованием легированного или нелегированного оксида церия или LSM.

Фиг.6 иллюстрирует такой альтернативный пример осуществления с использованием технологии инфильтрации изобретения. Представлен схематичный вид поперечного сечения подложки и электрода в контакте с плотным слоем электролита. Инфильтрация в соответствии с изобретением обеспечивает формирование непрерывной сети с электронной проводимостью. На этом чертеже подложка представляет собой электроизоляционный материал типа оксидированного FeCrAlY, однако может быть использован и материал с электронной проводимостью.

В альтернативном варианте изобретения с целью формирования катодов с высокими рабочими характеристиками для элементов SOFC с промежуточными рабочими температурами инфильтрации в пористую сеть из YSZ или CGO могут быть подвергнуты превосходные электрокатализаторы типа оксида лантана-стронция-кобальта (LSC).

Преимущества

Настоящее изобретение позволяет устранить многие из разрушительных элементов смешанного электрода, состоящего из смеси каталитических частиц преимущественно с электронной проводимостью и частиц с ионной проводимостью. Изобретение допускает использование более низких температур спекания электродных материалов и, следовательно, более широкого набора допустимых материалов. Кроме того, мелкодисперсность покрытия допускает использование материалов с неоптимальным согласованием коэффициентов теплового расширения. Отделение этапа обжига пористого каркаса с ионной проводимостью (пористой структуры электролита, в которую осуществляется инфильтрация исходного материала с электронной проводимостью) также обеспечивает возможность оптимизации свойств пористой ионной сети (например, обжиг YSZ при более высоких температурах позволяет повысить ионную проводимость по пористой сети). Дополнительное преимущество состоит в том, что для получения электронно-связанной сети внутри пористой структуры требуется очень небольшой объемный процент (или массовый процент) материала с электронной проводимостью. Это позволяет осуществлять инфильтрацию комплексных композиций в пористые структуры за один этап, результатом которой является получение непрерывной сети после превращения исходного материала в оксид, металл, смесь оксидов или смеси металлов и оксидов. И, наконец, было установлено, что технология изобретения позволяет создавать высококачественную непрерывную сеть однофазного перовскита на пористой подложке.

Примеры

В приводимых ниже примерах рассматриваются детали существенного применения и преимуществ способа инфильтрации в соответствии с настоящим изобретением. Следует иметь в виду, что приводимое описание носит исключительно репрезентативный характер, и изобретение не ограничивается деталями, рассматриваемыми в этих примерах.

ПРИМЕР 1 - Изготовление SOFC на несущем аноде с инфильтрацией LSM

Анодная часть структуры анод/электролит/катод была сформирована методом пленочного литья смеси NiO (50%)/YSZ (50 мас.%). Смесь NiO/YSZ была приготовлена путем размалывания в шаровой мельнице 12,5 г NiO (Nickelous Oxide, Green (поставляемого компанией Mallinckrodt Baker, Phillipsburg, NJ), 12,5 г YSZ (Tosoh TZ-8Y (поставляемого компанией Tosoh Ceramics, Boundbrook, NJ) и 1 мл Duramax D-3005 (поставляемого компанией Rohm and Haas, Philadelphia, PA) в 16 мл воды в течение 1 дня. После этого было добавлено 6 мл Duramax В-1000 и 4 мл Duramax НА-12 (которые оба поставляются компанией Rohm and Haas, Philadelphia, PA), и вся избыточная вода была подвергнута выпариванию в процессе перемешивания раствора в воздушной среде. Затем было проведено пленочное литье раствора и осуществлена сушка в течение всей ночи. Полученная в результате необожженная пленка была разделена на диски диаметром 1,5 дюйма. Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 1°С в мин, выдержка в течение 1 час, нагрев от 600 до 1100°С со скоростью 3°С в мин, выдержка в течение 4 час, охлаждение от 1100°С до RT со скоростью 5°С в мин.

После охлаждения на диск из NiO/YSZ путем равномерного распыления суспензии YSZ методом аэрозольного распыления было нанесено тонкое покрытие из YSZ (материала электролита с ионной проводимостью). Суспензия была приготовлена путем измельчения в мельнице 2 г YSZ, 0,1 г рыбьего жира (масла американской сельди Menhaden (поставляемого компанией Sigma-Aldrich, St. Louis, МО) и 0,01 г дибутилфталата (поставляемого компанией Mallinckrodt Baker) в 50 мл изопропилового спирта (IPA) в течение 1 час. Суспензия была подвергнута распылению на диск из NiO/YSZ, температура которого поддерживалась на уровне 150°С (было осаждено 0,037 г окончательно высушенного YSZ, что обычно дает спеченную электролитную мембрану из YSZ толщиной приблизительно 10 мкм). Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1400°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1400°С до RT со скоростью 5°С в мин.

После охлаждения по участку площадью 1 см2 на поверхности электролита методом аэрозольного распыления была равномерно распылена суспензия YSZ (35 об.% материала с ионной проводимостью) и графита (65 об.% материала, образующего нестойкие поры). Суспензия была приготовлена путем измельчения в мельнице 1,28 г YSZ (Tosoh TZ-8Y), 0,1 г рыбьего жира (масла американской сельди Menhaden компании Sigma-Aldrich) и 0,01 г дибутилфталата в 50 мл IPA в течение 1 час. После этого было добавлено 0,72 г графита KS4 (поставляемого компанией Timcal Group, Quebec, Canada) и в течение 5 мин проводилось диспергирование ультразвуком. Перед распылением поверхность электролита была закрыта так, что открытым оставался только участок площадью 1 см2, на который была затем равномерно распылена суспензия, причем температура электролита в процессе распыления поддерживалась на уровне 150°С (было осаждено 0,007 г окончательно высушенного YSZ/графита, что обычно дает спеченную пористую мембрану из YSZ толщиной приблизительно 10 мкм). Диск был подвергнут обжигу с целью выжигания материалов, образующих нестойкие поры, и связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1300°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1300°С до RT со скоростью 5°С в мин.

После охлаждения пористый слой YSZ был подвергнут инфильтрации раствором исходного вещества LSM (La.85Sr.15MnO3) (материала с электронной проводимостью). Раствор был приготовлен путем добавления 3,144 г La(NO3)3·6H2O (нитрата лантана (III)) 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,271 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar), 2,452 г Mn(NO3)2·6H2O (гидрата нитрата марганца (II)) 98% (поставляемого компанией Sigma-Aldrich) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов). Раствор был затем нагрет до 120°С с целью выпаривания воды в растворе (как воды, добавленной к раствору, так и воды, удерживаемой нитратами). При подъеме внутренней температуры раствора до уровня выше 100°С вся вода оказывается выпаренной. Горячий раствор (с температурой приблизительно 100°С) был затем каплями нанесен на пористый слой YSZ (остающаяся поверхность электролита была вновь закрыта так, чтобы ограничить участок инфильтрации площадью 1 см2) и этот слой был подвергнут вакуумному импрегнированию. После сушки при температуре 120°С в течение 30 мин диск был подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 1 час, охлаждение от 800°С до RT со скоростью 5°С в мин.

После охлаждения с поверхности катода был удален весь избыточный LSM, и со стороны анода, а также на участок площадью 1 см2 со стороны катода был нанесен тонкий слой платиновой пасты (поставляемой компанией Heraeus, Inc). Платиновая паста была подвергнута сушке под ИК-лампой в течение 30 мин. После этого со стороны анода и со стороны катода с помощью платиновой пасты была прикреплены решетки из платины, используемые в качестве токовых коллекторов. Полученный элемент был затем подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 1 час, охлаждение от 800°С до RT со скоростью 5°С в мин.

Одиночные элементы были герметизированы на трубке из оксида алюминия цементом Aremco-552 и были получены вольт-амперные характеристики этих элементов, в которых в качестве топлива был использован состав 97% Н2+3% Н2О, а в качестве окислителя - воздух. Снятие рабочих характеристик элементов было осуществлено в диапазоне температур 600-800°С с помощью спектроанализатора Solartron 1255, снабженного электрохимическим интерфейсом Solartron 1286. Спектры полного сопротивления были измерены в условиях, близких к условиям разомкнутой цепи (OCV), с использованием сигнала переменного тока амплитудой 10 мА в частотном диапазоне 0,1 Г-1 МГц. Регистрация вольт-амперной характеристики (I-V) на постоянном токе осуществлялась потенциостатом-гальваностатом (Princeton Applied Research Model 371). После снятия электрохимической характеристики элементы были подвергнуты разрушению, и было проведено исследование их микроструктур на сканирующем электронном микроскопе (SEM) JEOL 6400. Кроме того, на дифрактометре (Siemens D-500) с использованием излучения СuКα в диапазоне углов 2θ, составляющем 20-80°, было проведено исследование формирования фаз. Результаты представлены на фиг.3-5, рассмотренных выше.

ПРИМЕР 2 - Изготовление толстого электролита с использованием инфильтрации анода и катода

Структура анод/электролит/катод была создана на элементе с несущим электролитом, который был сформирован путем прессования диска с диаметром 1 дюйм из 0,9 г YSZ. YSZ был приготовлен путем измельчения в мельнице 25 г YSZ (Tosoh TZ8Y) и взятых по 0,625 г рыбьего жира (Sigma-Aldrich), дибутилфталата (Mallinckrodt Baker) и поли(сополимера винилбутираля, винилового спирта и винилацетата) (поставляемого компанией Sigma-Aldrich) со 100 мл (IPA) в течение 1 час. Смесь была подвергнута сушке, а затем - измельчению и просеиванию через сито размером 100 меш. Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1400°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1400°С до RT со скоростью 5°С в мин.

После охлаждения по участку площадью 1 см2 на обеих сторонах поверхности электролита методом аэрозольного распыления была равномерно распылена суспензия YSZ (35 об.% материала с ионной проводимостью) и графита (65 об.% материала, образующего нестойкие поры). Суспензия была приготовлена путем измельчения в мельнице 1,28 г YSZ (Tosoh TZ-8Y), 0,1 г рыбьего жира (масла американской сельди Menhaden компании Sigma-Aldrich) и 0,01 г дибутилфталата (Mallinckrodt Baker) в 50 мл IPA в течение 1 час. После этого было добавлено 0,72 г графита KS4 (поставляемого компанией Timcal Group, Quebec, Canada) и в течение 5 мин проводилось диспергирование ультразвуком. Перед распылением поверхности электролита были закрыты так, что открытыми оставались только участки площадью 1 см2, на которые была затем равномерно распылена суспензия, причем температура электролита в процессе распыления поддерживалась на уровне 150°С (было осаждено 0,007 г окончательно высушенного YSZ/графита, что обычно дает спеченную пористую мембрану из YSZ толщиной приблизительно 10 мкм). Диск был подвергнут обжигу с целью выжигания материалов, образующих нестойкие поры, и связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1300°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1300°С до RT со скоростью 5°С в мин.

После охлаждения один пористый слой YSZ был подвергнут инфильтрации раствором исходного вещества LSM (La.85Sr.15MnO3) (материала с электронной проводимостью). Раствор был приготовлен путем добавления 3,144 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,271 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0%, поставляемого компанией Alfa Aesar), 2,452 г Mn(NO3)2·6Н2О (гидрата нитрата марганца (II), 98% (поставляемого компанией Sigma-Aldrich)) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов). Раствор был затем нагрет до 120°С с целью выпаривания воды в растворе (как воды, добавленной к раствору, так и воды, удерживаемой нитратами). При подъеме внутренней температуры раствора до уровня выше 100°С вся вода оказывается выпаренной. Горячий раствор (с температурой приблизительно 100°С) был затем каплями нанесен на пористый слой YSZ (остающаяся поверхность электролита была вновь закрыта так, чтобы ограничить участок инфильтрации площадью 1 см2) и этот слой был подвергнут вакуумному импрегнированию. Затем диск был подвергнут сушке при температуре 120°С в течение 30 мин. Другой пористый слой YSZ был затем подвергнут инфильтрации раствором исходного вещества NiO/CeO2 (50-50 мас.%) (материала анода). Раствор был приготовлен путем добавления 2,520 г Ni(NO3)2·6H2O (нитрата никеля (II)); реактива (поставляемого компанией Johnson Matthey Catalog Company, London, England), 1,214 г Се(NO3)3·6H2O (гексагидрата нитрата церия (III), 99% (поставляемого компанией Sigma-Aldrich)) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов). Затем была проведена инфильтрация этого раствора тем же самым способом, что LSM на противоположном электроде. После сушки диск был подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 1 час, охлаждение от 800°С до RT со скоростью 5°С в мин.

После охлаждения с поверхностей электродов был удален весь избыток LSM и NiO/СеО2, и на участок площадью 1 см2 со стороны обоих электродов был нанесен тонкий слой платиновой пасты (поставляемой компанией Heraeus, Inc). Платиновая паста была подвергнута сушке под ИК-лампой в течение 30 мин. После этого со стороны анода и со стороны катода с помощью платиновой пасты были прикреплены решетки из платины, используемые в качестве токовых коллекторов. Полученный элемент был затем подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 1 час, охлаждение от 800°С до RT со скоростью 5°С в мин.

ПРИМЕР 3 - Пористый диск

Пористая структура была сформирована путем прессования диска с диаметром 0,5 дюйма из 0,3 г смеси YSZ (35 об.% материала с ионной проводимостью) и графита (65 об.% материала, образующего нестойкие поры). Смесь YSZ/графит была приготовлена путем измельчения в мельнице 10 г YSZ (Tosoh TZ-8Y), взятых по 0,36 г рыбьего жира (масла американской сельди Menhaden компании Sigma-Aldrich), дибутилфталата (Mallinckrodt Baker) и поли(сополимера винилбутираля, винилового спирта и винилацетата) (поставляемого компанией Sigma-Aldrich) в 100 мл IPA в течение 1 час. После этого было добавлено 5,67 г графита (KS4 (Timcal Group)) и в течение 5 мин проводилось диспергирование ультразвуком. Смесь была подвергнута сушке, а затем - измельчению и просеиванию через сито размером 100 меш. Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1250°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1250°С до RT со скоростью 5°С в мин.

Был получен ряд таких пористых структур, и каждая была подвергнута инфильтрации исходными материалами различных катализаторов, в том числе следующими:

Раствор LSM был приготовлен путем добавления 3,144 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,271 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar)), 2,452 г Mn(NO3)2·6H2O (гидрата нитрата марганца (II), 98% (поставляемого компанией Sigma-Aldrich)) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Раствор SSC был приготовлен путем добавления 2,297 г Sm(NO3)3·6H2O (гексагидрата нитрата самария (III), 99,9% (поставляемого компанией Aldrich)), 0,729 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar), 2,507 г Со(NO3)2·6H2O (нитрата кобальта (II)), класса ACS, 89% (компании Alfa Aesar) и 0,3 г Triton X-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Раствор LSCF (La.60Sr.40Co.20Fe.80O3-δ) был приготовлен путем добавления 2,332 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,797 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar), 0,522 г Со(NO3)2·6H2O (нитрата кобальта (II)), класса ACS, 89% (компании Alfa Aesar), 2,900 г Fe(NO3)3·9H2O (нонагидрата нитрата железа (III)), 98+%, реактива класса ACS, поставляемого компанией Aldrich) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Раствор LaCr.9 Mg.1O3 был приготовлен путем добавления 2,332 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 3,050 г Cr(NO3)3·9H2O (нонагидрата нитрата хрома (III), 99% (поставляемого компанией Aldrich)), 0,217 г Mg(NO3)2·6H2O (гексагидрата нитрата магния, 99%, реактива класса ACS, поставляемого компанией Aldrich) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

MnCo2O4: 2,425 Mn(NO3)2·6H2O (гидрата нитрата марганца (II), 98% (поставляемого компанией Sigma-Aldrich)), 4,917 г Со(NO3)2·6H2O (нитрата кобальта (II)), класса ACS, 89% (компании Alfa Aesar) и 0,3 г Triton X-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

NiO-CeO2 (50-50 об.%: 2,520 Ni(NO3)2·6H2O (нитрата никеля (II)), реактива (поставляемого компанией Johnson Matthey Catalog Company), 1,214 г Се(NO3)3·6H2O (гексагидрата нитрата церия (III)), 99,5% (REO) (поставляемого компанией Alfa Aeser) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Се.8Gd.2O3: 3,627 г Се(NO3)3·6H2O (гексагидрата нитрата церия (III)), 99,5% (REO) (поставляемого компанией Alfa Aesar), 0,943 г Gd(NO3)3·XH2O (X≈6) (гидрата нитрата гадолиния (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Каждый из растворов был затем нагрет до 100°С для выпаривания большей части воды (как воды, добавленной к раствору, так и воды, удерживаемой нитратами). При подъеме внутренней температуры раствора до уровня выше 100°С большая часть воды оказывается выпаренной. Горячий раствор (с температурой приблизительно 100°С) был затем каплями нанесен на пористый слой YSZ (остающаяся поверхность электролита была вновь закрыта так, чтобы ограничить участок инфильтрации площадью 1 см2), и этот слой был подвергнут вакуумному импрегнированию. После сушки при температуре 120°С в течение 30 мин диск был подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 1 час, охлаждение от 800°С до RT со скоростью 5°С в мин.

ПРИМЕР 4 - SOFC на несущем аноде с катодом из LSCF

Процесс подготовки подложки элемента до инфильтрации был тем же, что и в Примере 1.

После охлаждения пористый слой YSZ был подвергнут инфильтрации раствором исходного вещества LSCF (La.60Sr.40Co.20Fe.80O3-δ) (материала с электронной проводимостью). Раствор был приготовлен путем добавления 2,332 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,797 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar), 0,522 г Со(NO3)2·6H2O (нитрата кобальта (II)), класса ACS, 89% (компании Alfa Aesar), 2,900 г Fe(NO3)3·9H2O (нонагидрата нитрата железа (III)), 98+%, реактива класса ACS, поставляемого компанией Aldrich) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Процесс обработки после инфильтрации был тем же, что и в Примере 1.

ПРИМЕР 5 - Пористый металлический SOFC с электролитом из YSZ, катодом, полученным в результате инфильтрации LSM, и анодом, полученным в результате инфильтрации Ni-CeO2

На пористый слой YSZ с обеих сторон диска из плотного YSZ был нанесен порошок из нержавеющей стали (типа Fe30Cr компании Ametek). Затем этот диск был выдержан при температуре 1300°С в течение 4 час в потоке смеси, состоящей из 4% Н2 и сбалансированного количества Ar. Растворы LSM и NiO-CeO2 были приготовлены так же, как и в примере 3, и подвергнуты инфильтрации в диск, покрытый YSZ, с противоположных сторон. К обеим сторонам элемента были прикреплены выводы из Pt, и затем элемент был герметизирован на конце трубки из оксида алюминия так же, как и в Примере 1. В процессе нагрева до 600°С электроды были превращены в оксиды. Испытания топливного элемента, в котором в качестве окислителя был использован воздух, а в качестве топлива - состав 97% H2+3% H2O были проведены в диапазоне 600-800°С. После испытаний элемент был смонтирован в эпоксидной смоле, разделен и подвергнут полировке. На полученных с помощью SEM микрофотографиях LSM инфильтрован в пористую структуру из YSZ и покрывает пористый металл.

ПРИМЕР 6 - Раствор исходного материала LSM, приготовленный с использованием гидроксида

Раствор исходного материала LSM (La.85Sr.15MnO3) был получен с помощью смеси солей. Раствор был приготовлен путем добавления 3,144 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar), 0,340 г Sr(OH)2·6H2O (гидроксида стронция технического (поставляемого компанией Johnson Matthey Catalogue corporation, Ward Hill, MA), 2,452 г Mn(NO3)2·6H2O (гидрата нитрата марганца (II), 98% (поставляемого компанией Sigma-Aldrich)) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения солей). Исходный материал был подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 1 час, охлаждение от 800°С до RT со скоростью 5°С в мин. Рентгенодифрактограмма оксидированного порошка была подобна полученной с использованием только солей, являющихся нитратами.

ПРИМЕР 7 - Инфильтрация двухфазового катода с использованием LSM/CeO2

Раствор исходного материала из 2 частей LSM (La.85Sr.15MnO3) и 1 части легированного лантаном оксида церия (Ce.8La.2O2) был приготовлен путем добавления 3,324 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar), 0,367 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar)), 2,452 г Mn(NO3)2·6H2O (гидрата нитрата марганца (II), 98% (поставляемого компанией Sigma-Aldrich)), 1,483 г Се(NO3)3·6H2O (гексагидрата нитрата церия (III)), 99% (поставляемого компанией Aldrich) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов). Исходный материал был подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 1 час, охлаждение от 800°С до RT со скоростью 5°С в мин. На рентгенодифрактограмме оксидированного порошка видны как пики (Р) перовскита LSM (Р), так и пики (D) легированного оксида церия.

ПРИМЕР 8 - Изготовление SOFC на несущем аноде с инфильтрацией LSM с помощью другого поверхностно-активного вещества

Раствор исходного материала LSM (La.85Sr.15MnO3) был приготовлен тем же способом, что и в Примере 1, за исключением того, что Triton х-100 был заменен на Darvan С (аммониевую соль полиметакриловой кислоты (РММА), R.T. Vanderbilt Co.) в том же самом массовом соотношении. Исходный материал был подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 1 час, охлаждение от 800°С до RT со скоростью 5°С в мин. Рентгенодифрактограмма оксидированного порошка была подобна полученной с использованием Triton Х-100.

ПРИМЕР 9 - SOFC на несущем аноде с катодом из LSF и дополнительным катализатором Со

Процесс подготовки подложки элемента до инфильтрации был тем же, что и в Примере 1.

После охлаждения пористый слой YSZ был подвергнут инфильтрации раствором исходного вещества LSF (La.80Sr.20FeO3-δ) (материала с электронной проводимостью). Раствор был приготовлен путем добавления 2,980 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,20 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar), 3,48 г Fe(NO3)3·9H2O (нонагидрата нитрата железа (III), 98+%, реактива класса ACS, поставляемого компанией Aldrich) и 0,3 г Triton X-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Процесс обработки после инфильтрации был тем же, что и в Примере 1.

Графики зависимости напряжения и мощности от плотности тока, иллюстрирующие рабочие характеристики вышеупомянутого элемента при температуре 700°С, представлены на фиг.7.

После испытаний вышеупомянутый элемент был повергнут инфильтрации раствором исходного материала Со (катализатора). Был использован 1 молярный раствор Со(NO3)2·6H2O (нитрата кобальта (II)), класса ACS, 89% (компании Alfa Aesar) и (NH2)2CO (мочевины, поставляемой компанией Mallinckrodt), взятых в массовом соотношении 1:1. Затем раствор был каплями нанесен на пористый слой YSZ, подвергнутый инфильтрации LSF и в течение 2 час проводился нагрев до 90°С. После этого диск был подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 800°С со скоростью 3°С в мин, выдержка в течение 0,5 час, охлаждение от 800°С до RT со скоростью 5°С в мин.

Процесс обработки после инфильтрации был тем же, что и в Примере 1.

Данные полного сопротивления на переменном токе представлены в виде графиков на фиг.8 в качестве иллюстрации усовершенствования, обеспечиваемого вторичной инфильтрацией на элементе из LSF. На фиг.8 представлены графики спектров полного сопротивления для элемента с катодом, подвергнутым инфильтрации LSF (а), и с катодом, подвергнутым инфильтрации LSF с добавлением Со в соответствии с настоящим изобретением (b), при 923 К.

ПРИМЕР 10 - SOFC на несущем аноде с катодом, подвергнутым инфильтрации Ag

Анодная часть структуры анод/электролит/катод была сформирована методом одноосного прессования смеси NiO (50%)/SSZ (50 мас.%). Смесь NiO/SSZ была приготовлена путем измельчения в мельнице 12,5 г NiO (Nickelous Oxide, Green (поставляемого компанией Mallinckrodt Baker, Phillipsburg, NJ), 12,5 г SSZ ((Sc2O3)0.1(ZrO2)0.9 (поставляемого компанией Daiichi Kigenso Kagakukokyo) и взятых по 0,625 г рыбьего жира (Sigma-Aldrich), дибутилфталата (Mallinckrodt Baker) и поли(сополимера винилбутираля, винилового спирта и винилацетата) (поставляемого компанией Sigma-Aldrich) со 100 мл (IPA) в течение 1 час. Смесь была подвергнута сушке, а затем измельчению и просеиванию через сито размером 100 меш. Затем методом одноосного прессования при давлении 103,4 МПа (15 Kpsi) был получен диск 1,5 дюйма. Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600 со скоростью 3°С в мин, нагрев от 600 до 1100°С со скоростью 5°С в мин, выдержка в течение 1 час, охлаждение от 1100°С до RT со скоростью 5°С в мин.

После охлаждения на диск из NiO/SSZ путем равномерного распыления суспензии SSZ методом аэрозольного распыления было нанесено тонкое покрытие из SSZ (материала электролита с ионной проводимостью). Суспензия была приготовлена путем измельчения в мельнице 2 г SSZ, 0,1 г рыбьего жира (масла американской сельди Menhaden (поставляемого компанией Sigma-Aldrich, St. Louis, МО)) и 0,01 г дибутилфталата (поставляемого компанией Mallinckrodt Baker) в 50 мл изопропилового спирта (IPA) в течение 1 час. Суспензия была подвергнута распылению на диск из NiO/SSZ, температура которого поддерживалась на уровне 150°С (было осаждено 0,037 г окончательно высушенного SSZ, что обычно дает спеченную электролитную мембрану из SSZ толщиной приблизительно 10 мкм). Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1350°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1350°С до RT со скоростью 5°С в мин.

После охлаждения по участку площадью 1 см2 на поверхности электролита методом аэрозольного распыления была равномерно распылена суспензия SSZ (35 об.% материала с ионной проводимостью) и графита (65 об.% материала, образующего нестойкие поры). Суспензия была приготовлена путем измельчения в мельнице 1,28 г SSZ, 0,1 г рыбьего жира (масла американской сельди Menhaden (компании Sigma-Aldrich)) и 0,01 г дибутилфталата в 50 мл IPA в течение 1 час. После этого было добавлено 0,72 г графита (KS6 (поставляемого компанией Timcal Group, Quebec, Canada)) и в течение 5 мин проводилось диспергирование ультразвуком. Перед распылением поверхность электролита была закрыта так, что открытым оставался только участок площадью 1 см, на который была затем равномерно распылена суспензия, причем температура электролита в процессе распыления поддерживалась на уровне 150°С (было осаждено 0,007 г окончательно высушенного SSZ/графита, что обычно дает спеченную пористую мембрану из SSZ толщиной приблизительно 10 мкм). Диск был подвергнут обжигу с целью выжигания материалов, образующих нестойкие поры, и связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600 со скоростью 3°С в мин, нагрев от 600 до 1250°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1250°С до RT со скоростью 5°С в мин.

После охлаждения пористый слой SSZ был подвергнут инфильтрации раствором исходного вещества Ag (материала с электронной проводимостью). Раствор был приготовлен путем добавления 3,148 г AgNO3 (нитрата серебра, класса ACS, 99,9+% (поставляемого компанией Alfa Aesar) и 0,3 г Triton X-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов). Раствор был затем нагрет приблизительно до 100°С с целью выпаривания воды в растворе (как воды, добавленной к раствору, так и воды, удерживаемой нитратами). При подъеме внутренней температуры раствора до уровня выше 100°С вся вода оказывается выпаренной. Горячий раствор (с температурой приблизительно 100°С) был затем каплями нанесен на пористый слой SSZ (остающаяся поверхность электролита была вновь закрыта так, чтобы ограничить участок инфильтрации площадью 1 см2) и этот слой был подвергнут вакуумному импрегнированию. После сушки при температуре 120°С в течение 30 мин диск был подвергнут обжигу согласно следующему графику: нагрев от комнатной температуры (RT) до 900°С со скоростью 3°С в мин, выдержка в течение 0,5 час, охлаждение от 900°С до RT со скоростью 5°С в мин.

Графики зависимости напряжения и мощности от плотности тока, иллюстрирующие рабочие характеристики вышеупомянутого элемента при температуре 750°С, представлены на фиг.9.

ПРИМЕР 11 - SOFC на несущем аноде с LSM

Процесс подготовки подложки элемента до инфильтрации был тем же, что и в Примере 10.

После охлаждения пористый слой SSZ был подвергнут инфильтрации раствором исходного вещества LSM (La.85Sr.15MnO3) (материала с электронной проводимостью). Раствор был приготовлен путем добавления 3,144 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,271 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar)), 2,452 г Mn(NO3)2·6H2O (гидрата нитрата марганца (II), 98% (поставляемого компанией Sigma-Aldrich)) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Процесс обработки после инфильтрации был тем же, что и в Примере 10.

Графики зависимости напряжения и мощности от плотности тока, иллюстрирующие рабочие характеристики вышеупомянутого элемента при температуре 600°С, представлены на фиг.10.

ПРИМЕР 12 - SOFC на несущем аноде с катодом из композита Ag и LSM

Процесс подготовки подложки элемента до инфильтрации был тем же, что и в Примере 10.

После охлаждения пористый слой SSZ был пропущен через фильтр с LSM Ag.

После охлаждения пористый слой SSZ был подвергнут инфильтрации раствором исходного вещества Ag-LSM (La.85Sr.15MnO3) (50-50 об.%) (материала с электронной проводимостью). Раствор был приготовлен путем добавления 1,934 г AgNO3 (нитрата серебра, класса ACS, 99,9+% (поставляемого компанией Alfa Aesar), 1,214 г La(NO3)3·6H2O (нитрата лантана (III)), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,105 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar), 0,946 г Mn(NO3)2·6H2O (гидрата нитрата марганца (II), 98% (поставляемого компанией Sigma-Aldrich)) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Процесс обработки после инфильтрации был тем же, что и в Примере 10.

Графики зависимости напряжения и мощности от плотности тока были сняты с целью иллюстрации рабочих характеристик элемента с LSM из примера 11, элемента с Ag из Примера 10 и элемента с LSM-Ag в этом примере при температуре 600°С. Все они представлены на фиг.10.

ПРИМЕР 13 - SOFC на несущем аноде со спеченным катодом из LSM-YSZ, подвергнутым инфильтрации LSM

Анодная часть структуры анод/электролит/катод была сформирована методом одноосного прессования смеси NiO (50%)/YSZ (50 мас.%). Смесь NiO/YSZ была приготовлена путем измельчения в мельнице 12,5 г NiO (Nickelous Oxide, Green (поставляемого компанией Mallinckrodt Baker, Phillipsburg, NJ), 12,5 г YSZ (Tosoh TZ8Y) и взятых по 0,625 г рыбьего жира (Sigma-Aldrich), дибутилфталата (Mallinckrodt Baker) и поли(сополимера винилбутираля, винилового спирта и винилацетата) (поставляемого компанией Sigma-Aldrich) со 100 мл (IPA) в течение 1 час. Смесь была подвергнута сушке, а затем - измельчению и просеиванию через сито размером 100 меш. Затем методом одноосного прессования при давлении 103,4 МПа (15 Kpsi) был получен диск 1,5 дюйма. Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1100°С со скоростью 5°С в мин, выдержка в течение 1 час, охлаждение от 1100°С до RT со скоростью 5°С в мин.

После охлаждения на диск из NiO/YSZ путем равномерного распыления суспензии YSZ методом аэрозольного распыления было нанесено тонкое покрытие из YSZ (материала электролита с ионной проводимостью). Суспензия была приготовлена путем измельчения в мельнице 2 г YSZ, 0,1 г рыбьего жира (масла американской сельди Menhaden (поставляемого компанией Sigma-Aldrich, St. Louis, МО)) и 0,01 г дибутилфталата (поставляемого компанией Mallinckrodt Baker) в 50 мл изопропилового спирта (IPA) в течение 1 час. Суспензия была подвергнута распылению на диск из NiO/YSZ, температура которого поддерживалась на уровне 150°С (было осаждено 0,037 г окончательно высушенного YSZ, что обычно дает спеченную электролитную мембрану из YSZ толщиной приблизительно 10 мкм). Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1400°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1400°С до RT со скоростью 5°С в мин.

После охлаждения по участку площадью 1 см2 на поверхности электролита методом аэрозольного распыления была равномерно распылена суспензия SSZ ((Sc2O3) 0,1 (ZrO2) 0,9 (поставляемого компанией Daiichi Kigenso Kagakukokyo), LSM

(55 мас.% материала с ионной проводимостью) и графита (45 мас.% материала, образующего нестойкие поры). Суспензия была приготовлена путем измельчения в мельнице 1 г SSZ, 0,1 г рыбьего жира (масла американской сельди Menhaden (компании Sigma-Aldrich)) и 0,01 г дибутилфталата в 50 мл IPA в течение 1 час. После этого было добавлено 0,90 г графита (KS6 (поставляемого компанией Timcal Group, Quebec, Canada)) и в течение 5 мин проводилось диспергирование ультразвуком. Перед распылением поверхность электролита была закрыта так, что открытым оставался только участок площадью 1 см2, на который была затем равномерно распылена суспензия, причем температура электролита в процессе распыления поддерживалась на уровне 150°С (было осаждено 0,004 г окончательно высушенного LSM-SSZ/графита, что обычно дает спеченную пористую мембрану из LSM-SSZ толщиной приблизительно 10 мкм). Диск был подвергнут обжигу с целью выжигания материалов, образующих нестойкие поры, и связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600 со скоростью 3°С в мин, нагрев от 600 до 1250°С со скоростью 5°С в мин, выдержка в течение 4 час, охлаждение от 1250°С до RT со скоростью 5°С в мин.

После охлаждения пористый слой LSM-SSZ был подвергнут инфильтрации раствором исходного вещества LSM (La.85Sr.15MnO3) (материала с электронной проводимостью). Раствор был приготовлен путем добавления 3,144 г La(NO3)3·6H2O (нитрата лантана (III), 99,9% (REO) (поставляемого компанией Alfa Aesar, Ward Hill, MA), 0,271 г Sr(NO3)2 (нитрата стронция, класса ACS, с минимальным содержанием 99,0% (поставляемого компанией Alfa Aesar), 2,452 г Mn(NO3)2·6H2O (гидрата нитрата марганца (II), 98% (поставляемого компанией Sigma-Aldrich)) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Процесс обработки после инфильтрации был тем же, что и в Примере 10

ПРИМЕР 14 - SOFC на несущем аноде с катодом из LSM-SSZ, подвергнутым инфильтрации Ag

Процесс обработки перед инфильтрацией был тем же, что и в примере 13.

Пористый слой LSM-SSZ был подвергнут инфильтрации раствором исходного вещества Ag (материала с электронной проводимостью). Раствор был приготовлен путем добавления 3,148 г AgNO3 (нитрата серебра, класса ACS, 99,9+% (поставляемого компанией Alfa Aesar) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Процесс обработки после инфильтрации был тем же, что и в Примере 10.

ПРИМЕР 15 - SOFC на несущем аноде с катодом из LSM-SSZ, подвергнутым инфильтрации CGO

Процесс обработки до инфильтрации был тем же самым, что и в Примере 13.

Пористый слой LSM-SSZ был подвергнут инфильтрации исходного материала Ce.8Gd.2O3 (CGO). Раствор был приготовлен путем добавления 3,627 г Се(NO3)3·6H2O гексагидрата нитрата церия (III), 99,5% (REO) (поставляемого компанией Alfa Aesar), 0,943 г Gd(NO3)3·XH2O (Х≈6) (гидрата нитрата гадолиния (III), 99,9% (REO) (поставляемого компанией Alfa Aesar) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Процесс обработки после инфильтрации был тем же, что и в Примере 10.

ПРИМЕР 16 - SOFC на несущем аноде с катодом из LSM-YSZ, подвергнутым инфильтрации CGO

Анодная структура была сформирована методом одноосного прессования смеси NiO (50%)/YSZ (50 мас.%). Смесь NiO/YSZ была приготовлена путем измельчения в мельнице 12,5 г NiO (Nickelous Oxide, Green (поставляемого компанией Mallinckrodt Baker, Phillipsburg, NJ), 12,5 г YSZ (Tosoh TZ8Y) и взятых по 0,625 г рыбьего жира (Sigma-Aldrich), дибутилфталата (Mallinckrodt Baker) и поли(сополимера винилбутираля, винилового спирта и винилацетата) (поставляемого компанией Sigma-Aldrich) со 100 мл (IPA) в течение 1 час. Смесь была подвергнута сушке, а затем - измельчению и просеиванию через сито размером 100 меш. Затем методом одноосного прессования при давлении 103,4 МПа (15 Kpsi) был получен диск 1,5 дюйма. Диск был подвергнут обжигу с целью выжигания связующих веществ и спекания структуры согласно следующему графику: нагрев от комнатной температуры (RT) до 600°С со скоростью 3°С в мин, нагрев от 600 до 1400°С со скоростью 5°С в мин, выдержка в течение 1 час, охлаждение от 1400°С до RT со скоростью 5°С в мин.

Затем вышеупомянутый элемент был подвергнут инфильтрации раствором исходного материала Се.8Gd.2О3 (CGO). Раствор был приготовлен путем добавления 3,627 г Се(NO3)3·6H2O (гексагидрата нитрата церия (III), 99,5% (REO) (поставляемого компанией Alfa Aesar)), 0,943 г Ce(NO3)3·XH2O (Х≈6) (гидрата нитрата гадолиния (III), 99,9% (REO) (поставляемого компанией Alfa Aesar) и 0,3 г Triton Х-100 (поставляемого компанией VWR, West Chester, PA) в 10 мл воды (в количестве, достаточном для растворения нитратов).

Для преобразования NiO в Ni элемент был затем подвергнут восстановлению в водородной печи при температуре 800°С.

Заключение

Выше было приведено подробное описание изобретения в целях обеспечения ясности его понимания, однако очевидно, что в него могут быть внесены определенные изменения и дополнения, не выходящие за пределы объема притязаний прилагаемой формулы изобретения. В частности, несмотря на то, что описание изобретения ведется в первую очередь со ссылками на композитные электроды из LSM-YSZ для твердооксидных топливных элементов, при формировании смешанных электродов для элементов SOFC или других электрохимических устройств в соответствии с настоящим изобретением могут быть использованы и другие композиции материалов и соответствующие исходные материалы, в том числе описанные в примерах, а также другие, очевидные специалистам в области техники, рассматриваемой в данном документе. Кроме того, технология инфильтрации согласно настоящему изобретению может найти применение помимо области изготовления электрохимических устройств. Следует отметить то, что существует множество других путей реализации как процесса, так и композиций согласно настоящему изобретению. Следовательно, приведенные примеры осуществления нужно рассматривать как иллюстративные, а не ограничительные, и изобретение не должно быть ограничено приведенными в данном документе деталями.

Все документы, цитируемые в данном документе, включены в качестве ссылки для всех целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННЫЕ КОНЦЕНТРИЧЕСКИЕ ТРУБКИ | 2006 |

|

RU2432230C9 |

| ТВЕРДЫЙ ОКИСНЫЙ ЭЛЕМЕНТ И СОДЕРЖАЩАЯ ЕГО БАТАРЕЯ | 2009 |

|

RU2521874C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

| СТРУКТУРА УПЛОТНЕННОГО УЗЛА СОЕДИНЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2389110C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| Способ электроактивации сложнооксидных воздушных электродов на основе феррита бария | 2023 |

|

RU2820338C1 |

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| СБОРКА КАТОД-ЭЛЕКТРОЛИТ-АНОД ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2303838C9 |

Изобретение относится к области твердотельных электрохимических устройств. Техническим результатом изобретения является совершенствование технологии формирования композитов. Согласно изобретению способ формирования композита предусматривает: приготовление раствора, содержащего, по меньшей мере, одну соль металла и поверхностно-активное вещество; нагрев раствора до существенного выпаривания растворителя и получения концентрированного раствора соли и поверхностно-активного вещества; инфильтрацию концентрированного раствора в пористую структуру для создания композита; и нагрев композита для существенного разложения соли и поверхностно-активного вещества до частиц оксидов и/или металлов. Результатом является слой макрочастиц на стенках пор пористой структуры. В отдельных случаях слой макрочастиц представляет собой непрерывную сеть. Соответствующие устройства имеют улучшенные свойства и рабочие характеристики. 4 н. и 27 з.п. ф-лы, 10 ил.

1. Способ формирования слоя макрочастиц на стенках пор пористой структуры, содержащий этапы:

формирования раствора, содержащего, по меньшей мере, одну соль металла и поверхностно-активное вещество;

нагрева раствора до существенного выпаривания растворителя и формирования концентрированного раствора соли и поверхностно-активного вещества;

инфильтрации концентрированного раствора в пористую структуру для создания композита; и

нагрева композита для существенного разложения соли и поверхностно-активного вещества до частиц оксидов и/или металлов,

результатом которого является формирование слоя макрочастиц оксидов и/или металлов на пористой структуре.

2. Способ по п.1, отличающийся тем, что слой макрочастиц представляет собой непрерывную сеть.

3. Способ по п.2, отличающийся тем, что непрерывная сеть имеет электронную проводимость.

4. Способ по п.2, отличающийся тем, что непрерывная сеть имеет ионную проводимость.

5. Способ по п.2, отличающийся тем, что непрерывная сеть представляет собой смешанный ионно-электронный проводник (MIEC).

6. Способ по п.1, отличающийся тем, что раствор содержит одну соль металла.

7. Способ по п.1, отличающийся тем, что раствор содержит несколько солей металлов.

8. Способ по п.7, отличающийся тем, что раствор содержит три соли металлов.