Изобретение относится к конструкции бесконечной замкнутой прижимной ленты и к способу изготовления прижимной ленты.

Прижимные ленты используются в различных прессовых устройствах, таких как прессы с колодкой, применяемые в бумагоделательных машинах и каландрах для транспортировки непрерывного материала, полотна или тонкого листа через зазор (место зажима) пресса.

Прижимные ленты по предшествующему уровню техники, как правило, содержат базовый тканый материал, который покрыт с обеих сторон и пропитан резиной или полиуретаном. Базовый тканый материал служит в качестве армирующего материала для придания дополнительной прочности ленте. В патенте США N 5238537 описана конструкция ленты для бумагоделательной машины, в которой армирующий материал состоит из тканого материала, который пропитан с одной стороны полиуретаном. Было установлено, что такую прижимную ленту трудно изготавливать, поскольку она требует, чтобы тканый армирующий материал имел точные размерные параметры для того, чтобы полученная в результате лента имела точные размеры. Кроме того, эластичность полученной в результате ленты ограничена. Соответственно, она не выдерживает изгиба, который имеет место при прохождении ленты через пресс. Следовательно, лента подвергается существенному износу, и ее необходимо часто заменять.

Известна (Патент США N 4238287) бесконечная замкнутая прижимная лента, имеющая внутреннюю и наружную поверхности, и содержащая множество армирующих нитей, заключенных в эластомерный материал, расположенных на расстоянии друг от друга и проходящих в поперечном и продольном направлениях.

Однако, данной бесконечной замкнутой прижимной ленте также присущи вышеуказанные недостатки.

Из патента США N 5134010 известен способ изготовления бесконечной замкнутой прижимной ленты, содержащей множество армирующих нитей, заключенных в эластомерный материал, которую формируют на наружной стороне цилиндра для отливки.

При данном способе поперечные и продольные армирующие нити укладывают слоями и отливают слой эластомерного материала для схватывания армирующих нитей.

Из этого же патента США N 5134010 известен способ изготовления бесконечной замкнутой прижимной ленты, содержащей множество армирующих нитей, заключенных в эластомерный материал, при котором поперечные и продольные нити размещают слоями и отливают эластомерный материал, охватывающий поперечные и продольные армирующие нити.

Согласно этим способам, прижимную ленту изготавливают следующим образом: сначала на некотором расстоянии от наружной стороны литейной формы укладывают множество поперечных армирующих нитей при натяжении, а затем наматывают по спирали продольную армирующую нить вокруг поперечных нитей, чтобы армирующие нити проходили в обоих направлениях. После этого осуществляют подачу эластомерного материала через питающее сопло над слоями нитей и на наружную сторону литейной формы. Во время подачи эластомерного материала через питающее сопло используют стойки (подпорки), которые служат опорой для поперечных нитей. Можно видеть, что поперечные нити расположены рядом с внутренней поверхностью ленты, и что продольные нити расположены рядом с наружной поверхностью ленты. Несмотря на то, что данные способы изготовления являются эффективными, было установлено, что они неудобны при реализации, поскольку при использовании данных способов требуется сложное устройство для спирального наматывания продольной нити вокруг поперечных нитей. Кроме того, требуется сопло сложной конструкции, которое затрудняет процесс отливки. Кроме того, было обнаружено, что получающаяся в результате лента недостаточно эластична для того, чтобы выдерживать неоднократное изгибание в прессе, поскольку наружный слой из спирально намотанной нити заставляет внутренние поперечные нити прижиматься друг к другу. В результате поперечные нити противодействуют изгибу в процессе перемещения ленты через заостренный переходной участок от прямолинейного участка ленты на вогнутую поверхность колодки пресса. Соответственно, это приводит к очень быстрому износу ленты и к необходимости частой замены ее.

В основу настоящего изобретения положена задача создания прижимной ленты, которая является износоустойчивой и долговечной, сохраняет свою гибкость при использовании ее в прессовом устройстве с колодкой и имеет поперечные армирующие нити, расположенные рядом с наружной поверхностью ленты, и продольные армирующие нити, расположенные рядом с внутренней поверхностью ленты, а также задача создания простого и экономичного способа изготовления такой гибкой прижимной ленты.

Согласно первому аспекту изобретения, данная задача решается посредством бесконечной замкнутой прижимной ленты, имеющей внутреннюю и наружную поверхности и содержащей множество армирующих нитей, заключенных в эластомерный материал, расположенных на расстоянии друг от друга и проходящих в поперечном и продольном направлениях. В отличие от предшествующего уровня техники армирующие нити, проходящие в поперечном направлении, образуют наружный слой рядом с наружной поверхностью ленты, а армирующие нити, проходящие в продольном направлении, образуют внутренний слой рядом с внутренней поверхностью ленты. Такое расположение нитей обеспечивает надлежащую прочность при растяжении при сохранении эластичности, необходимой в случае использования ленты в прессовых устройствах с колодками. Поскольку поперечные нити находятся рядом с наружной поверхностью ленты, они не стремятся создать никакого противодействия изгибу, когда лента проходит через заостренный переходный криволинейный участок от прямолинейного участка ленты к вогнутой колодке пресса.

Предпочтительно армирующие нити представляют собой мононити или комплексные нити, а эластомерный материал представляет собой полиуретан.

Согласно следующему аспекту изобретения, данная задача решается посредством способа изготовления бесконечной замкнутой прижимной ленты, содержащей множество армирующих нитей, заключенных в эластомерный материал, при котором поперечные и продольные армирующие нити укладывают слоями и отливают слой эластомерного материала для схватывания армирующих нитей, причем в способе, согласно изобретению, слой поперечных армирующих нитей размещают внутри цилиндра для отливки, внутренний диаметр которого равен желаемому наружному диаметру прижимной ленты, слой продольных армирующих нитей размешают над поперечными армирующими нитями, при этом слой эластомерного материала отливают над поперечными и продольными армирующими нитями для расположения поперечных армирующих нитей рядом с наружной поверхностью прижимной ленты, а продольных армирующих нитей - рядом с внутренней поверхностью прижимной ленты.

Целесообразно, чтобы отливку слоя эластомерного материала проводили с внутренней стороны цилиндра для отливки.

Предпочтительно, при отливке подают эластомерный материал в цилиндр для отливки через сопло, которое перемещается в осевом направлении через цилиндр при вращении цилиндра, причем цилиндр вращается с заданной скоростью, зависящей от желаемой толщины эластомерного материала.

Согласно последнему аспекту изобретения, данная задача решается посредством способа изготовления бесконечной замкнутой прижимной ленты, содержащей множество армирующих нитей, заключенных в эластомерный материал, при котором поперечные и продольные нити размещают слоями и отливают эластомерный материал, охватывающий поперечные и продольные армирующие нити, причем в способе, согласно изобретению, слой поперечных армирующих нитей размещают внутри цилиндра для отливки, внутренний диаметр которого равен желаемому наружному диаметру прижимной ленты, отливают первый слой эластомерного материала над поперечными армирующими нитями, затем размещают слой продольных армирующих нитей над неотвердевшим первым слоем эластомерного материала, далее отливают второй слой эластомерного материала над продольными армирующими нитями и одновременно отверждают первый и второй слои эластомерного материала с образованием целостного конструктивного элемента из эластомера, охватывающего поперечные и продольные армирующие нити.

Целесообразно, чтобы при отливке слоев эластомерного материала осуществляли вращение цилиндра для отливки одновременно со смещением литьевой головки в осевом направлении через цилиндр для отливки.

Предпочтительно, чтобы при размещении продольных нитей осуществляли укладывание непрерывной нити по спирали внутри цилиндра для отливки.

Другие цели, признаки и преимущества изобретения станут очевидными из нижеприведенного описания со ссылками на чертежи, иллюстрирующие изобретение.

На чертежах, показывающих наилучший вариант осуществления настоящего изобретения, изображено:

на фиг. 1 - изображение в изометрии бесконечной замкнутой прижимной ленты согласно изобретению;

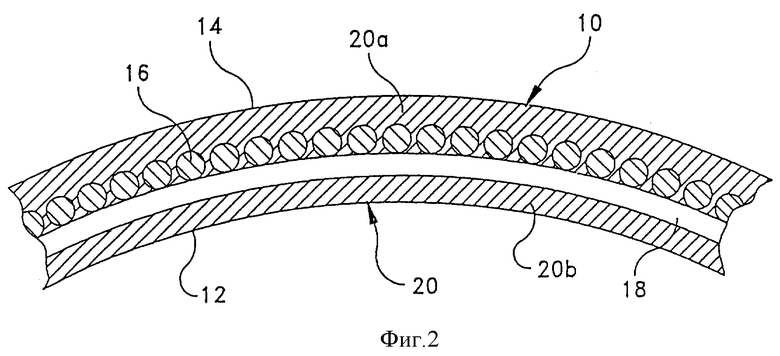

на фиг. 2 - поперечное сучение по линии 2-2 фиг. 1;

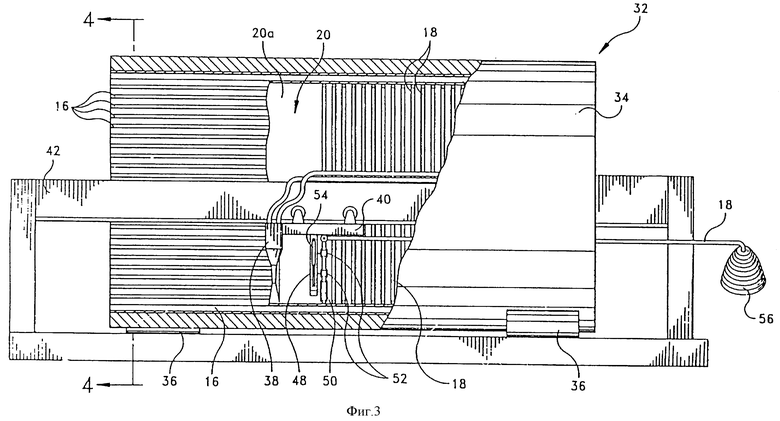

на фиг. 3 - общий вид спереди, частично в разрезе, устройства для отливки, предназначенного для изготовления прижимной ленты согласно настоящему изобретению;

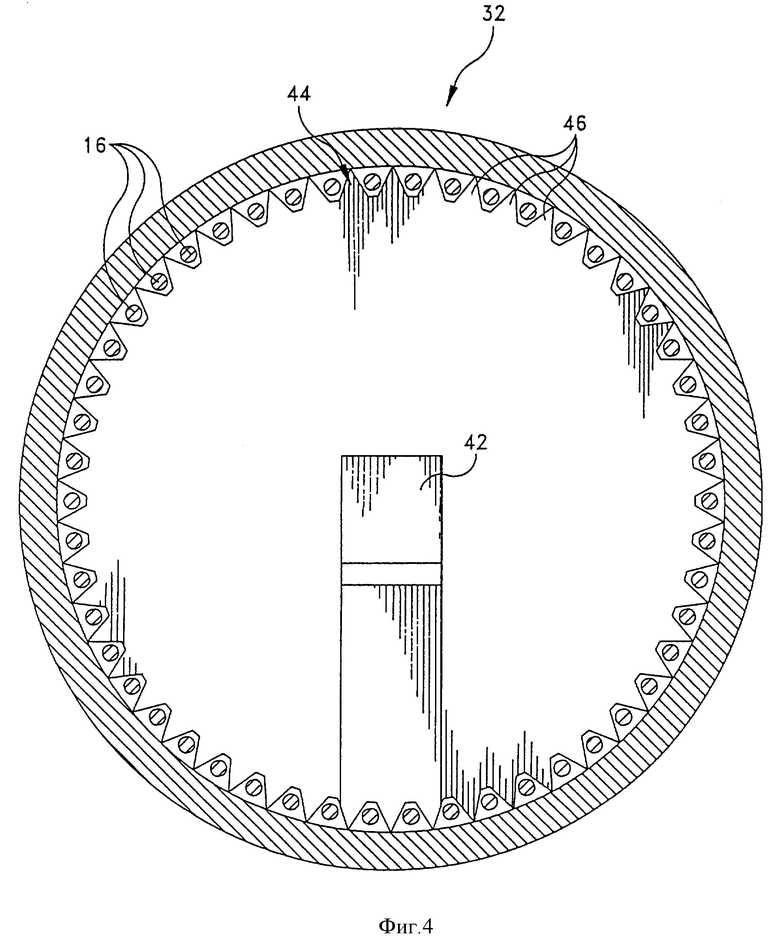

на фиг. 4 - поперечный разрез устройства для отливки по линии 4-4 фиг. 3;

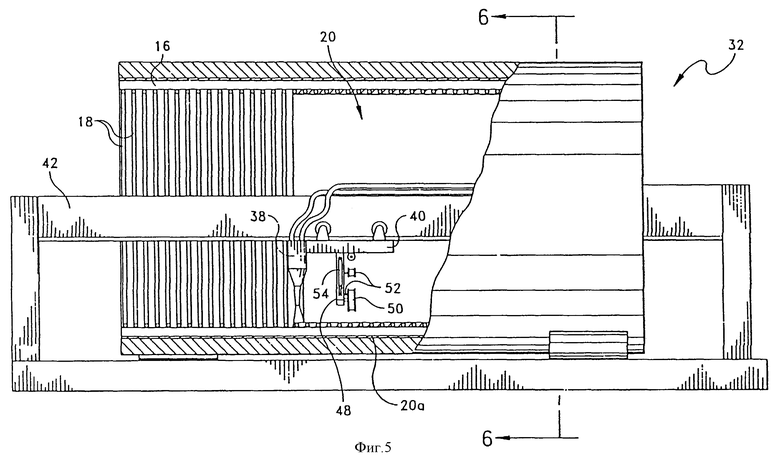

на фиг. 5 - другой общий вид спереди, частично в разрезе, устройства для отливки в момент, когда внутренний слой эластомерного материала уже нанесен;

на фиг. 6 - поперечный разрез устройства для отливки по линии 6-6 фиг. 5; и

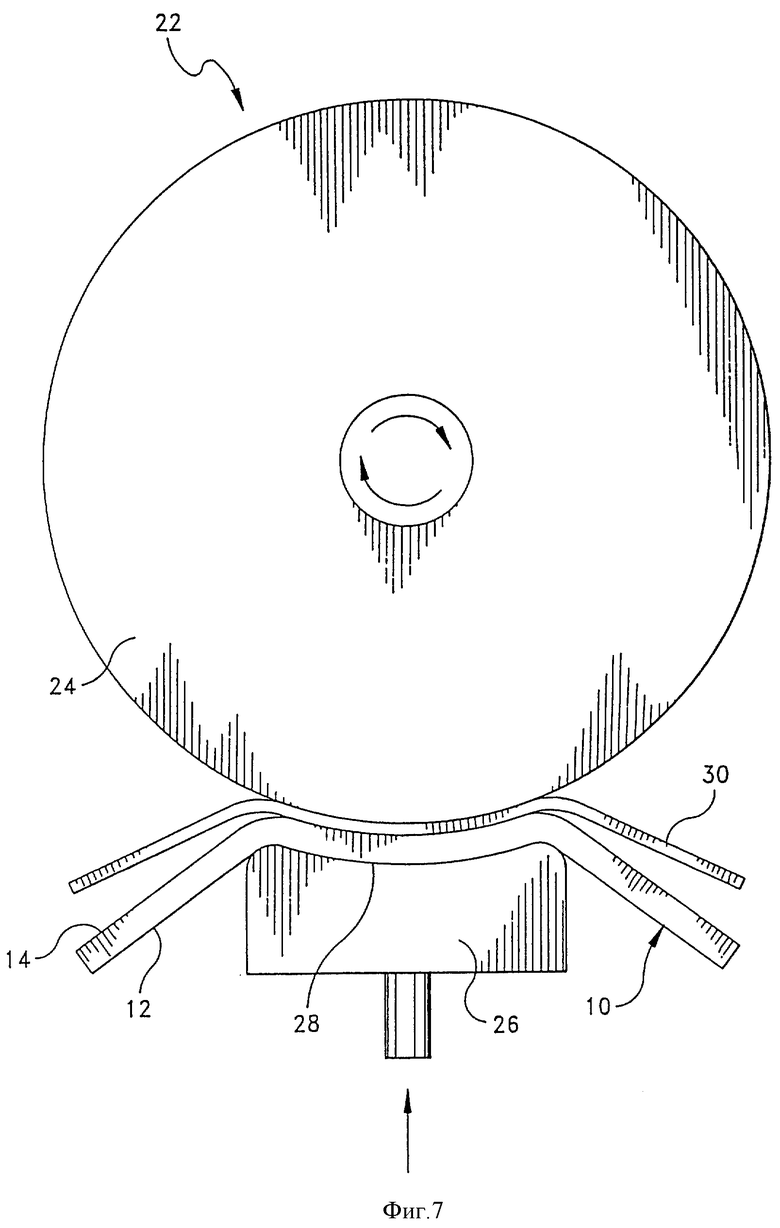

на фиг. 7 - общий вид прессового устройства с колодкой.

Бесконечная замкнутая прижимная лента согласно настоящему изобретению показана и обозначена в целом ссылочным номером 10 на фиг. 1, 2 и 7. Как более подробно описано ниже, прижимная лента 10 согласно настоящему изобретению имеет высокую прочность при растяжении при сохранении необходимой гибкости, требуемой при использовании ленты в прессовом устройстве с колодкой, которое будет описано далее.

Прижимная лента 10 представляет собой замкнутую, бесконечную петлю, имеющую соответственно внутреннюю и наружную поверхности 12 и 14. Прижимная лента 10 содержит отдельные слои поперечных армирующих нитей 16 и продольных армирующих нитей 18, уложенных друг на друга и закрытых эластомерным материалом (заключенных в эластомерный материал), который обозначен в целом ссылочным номером 20. Поперечные нити 16 прижимной ленты 10 согласно настоящему изобретению расположены рядом с наружной поверхностью 14 прижимной ленты 10, а продольные нити 18 расположены рядом с внутренней поверхностью 12 прижимной ленты 10. Расположение армирующих нитей придает прижимной ленте 10 высокую прочность на растяжение, и при этом сохраняется эластичность, которая необходима при использовании прижимной ленты в прессовом устройстве с колодкой. Поскольку поперечные нити 16 расположены рядом с наружной поверхностью 14 ленты 10, они никак не противодействуют изгибу при перемещении ленты 10 через заостренные переходные криволинейные участки вогнутой колодки пресса. Армирующие нити 16 и 18 могут представлять собой или мононити, или комплексные нити в зависимости от конкретных требуемых физических свойств прижимной ленты. Аналогичным образом, в одной и той же прижимной ленте 10 некоторые из армирующих нитей могут представлять собой мононити, а некоторые из нитей могут представлять собой комплексные нити. Поперечные нити 16 могут быть уложены сравнительно далеко друг от друга, и это не приводит к существенному изменению физических свойств ленты. Продольные армирующие нити 18 предпочтительно представляют собой непрерывную нить, уложенную в виде спирали, но они могут быть уложены и отдельными петлями. Расстояния между слоями нитей также могут изменяться.

Эластомерный материал 20 предпочтительно представляет собой полиуретан, хотя пригодными являются и другие эластомерные материалы.

При использовании (см. фиг. 7) прижимная лента 10 поступает в пресс с колодкой, обозначенный в целом ссылочным номером 22. Пресс 22 с колодкой содержит цилиндр 24 пресса и колодку 26 пресса, имеющую вогнутую прижимную поверхность 28. Цилиндр 24 пресса и колодка 26 пресса взаимодействуют друг с другом для образования места зажима (зазора) пресса. Как показано на фиг. 7, прижимная лента 10 используется для перемещения непрерывного материала, полотна или листа 30 через место зажима пресса. Прижимная лента 10 проходит через зазор так, что внутренняя поверхность 12 входит в контакт с колодкой 26 пресса. Таким образом, можно видеть, что при использовании прижимной ленты 10 наружная поверхность 14 входит в контакт с листом 30. Также следует указать, что прижимная лента 10 обеспечивает изоляцию листа 30 от смазочного масла. Как показано на фиг. 3, армирующие нити 16 и 18 расположены на некотором расстоянии друг от друга, так что имеется достаточно места для сжатия эластомерного материала 20 между нитями, когда лента 10 изгибается с образованием вогнутого участка при прижатии ее к вогнутой поверхности 28 колодки 26 пресса.

Прижимная лента 10 согласно настоящему изобретению изготавливается в устройстве для отливки, которое обозначено ссылочным номером 32 на фиг. 3-6. Устройство 32 для отливки содержит цилиндр 34 для отливки, имеющий внутренний диаметр, который равен желаемому наружному диаметру прижимной ленты 10. Цилиндр 34 для отливки установлен на опорных роликах 36, которые обеспечивают возможность вращения цилиндра 34 для отливки. Армирующие нити 16 и 18 укладывают на внутреннюю поверхность цилиндра 34 для отливки таким образом, что поперечные нити 16 располагаются снаружи, а продольные нити 18 - внутри. Как указано выше, продольные нити 18 могут быть уложены в виде отдельных петель или в виде спирали из одной нити.

Затем из узла 38 разливочного сопла (литьевая головка) подают полиуретан 20 во время вращения цилиндра 34 для отливки так, чтобы равномерно распределить эластомерный материал 20 над нитями 16 и 18 и вокруг них. Узел 38 сопла опирается на каретку 40, которая перемещается в осевом направлении по опорной балке 42, проходящей аксиально через цилиндр 34 для отливки.

Более точно, предпочтительный способ изготовления прижимной ленты 10 содержит подвешивание поперечных нитей 16 внутри цилиндра 34 для отливки, отливку наружного или поверхностного слоя полиуретана 20a (фиг. 3) на поперечных нитях 16, укладку продольных нитей 18 по спирали на неотвердевший наружный слой полиуретана 20a и затем отливку внутреннего слоя полиуретана 20b (фиг. 5) над продольными нитями 18, посредством чего внутренний и наружный слои полиуретана 20a и 20b образуют целостный конструктивный элемент 20 из полиуретана, который охватывает как поперечные, так и продольные нити 16 и 18. Поперечные нити размещают внутри цилиндра 34 для отливки до начала выполнения каких-либо операций отливки слоев из полиуретана. В этой связи следует указать, что поперечные нити 16 размешают на круглых стальных пластинах 44 (фиг. 4), имеющих множество радиальных зубьев 46 на своем внутреннем крае. Стальные кольца 44 установлены на каждом конце цилиндра 34 для отливки, и поперечные нити 16 укладывают между зубьями 46 на каждом конце цилиндра 34 для отливки и, при необходимости, прикрепляют их к зубьям 46. Между поверхностью цилиндра 34 и поперечными нитями 16 может быть вставлена распорка (непоказанная) для подъема их с поверхности. Альтернативно, зубья 46 пластин 44 также могут служить в качестве распорок. Предпочтительно продольную армирующую нить 18 наматывают на внутреннюю сторону цилиндра 34 для отливки одновременно с отливкой первого слоя 20a из полиуретана (см. фиг. 3). Комбинированный рычаг 48, несущий колесико 50 и направляющие 52 для продольной нити 18, установлен на той же каретке 40, что и узел 38 для отливки полиуретана, и находится сзади разливочного узла 38 на заранее определенном расстоянии. Рычаг 48 можно опустить на поверхность цилиндра 34 для отливки и поднять с этой поверхности с помощью пневмоцилиндра 54 двойного действия. Как только компоненты уретана смешивают вместе и смесь заливают на цилиндр 34, она начинает отверждаться. После определенного периода времени, когда смесь станет достаточно затвердевшей до такой степени, что она не будет прилипать к колесику 50, колесико 50 опускают на поверхность уретана, и оно вдавливает нить 18 в уретан с достаточным усилием давлений. Поперечные нити 16 (вставленные в форму перед отливкой) и слой 20a уретана определяют расстояние спирально намотанной нити 18 от поверхности цилиндра для отливки. После вставки продольной нити 18 отливают другой слой уретана 20b или из второго, заднего узла разливочного сопла (непоказанного), или из того же разливочного узла 38, выполняя еще один проход (фиг. 5). Два слоя полиуретана 20a и 20b отверждаются вместе, образуя один гомогенный слой 20 уретана, если отливка второго слоя происходит достаточно быстро после отливки первого. Запас 58 нити для намотки размещают снаружи формы, и комплект направляющих 52 и колесиков 50 обеспечивает направление нити 18 к месту ее размещения (фиг. 3).

Следовательно, можно видеть, что в соответствии с настоящим изобретением разработаны уникальная прижимная лента 10 и способ изготовления прижимной ленты 10. Прижимная лента 10 содержит отдельные слои поперечных и продольных армирующих нитей 16 и 18, заключенных в эластомерный материал 20. Конструкция ленты 10 выполнена таким образом, что поперечные нити 16 находятся рядом с наружной поверхностью 12 ленты 10, а продольные нити 18 находятся рядом с внутренней поверхностью 14 ленты 10. Такое расположение нитей обеспечивает высокую прочность при растяжении при одновременном сохранении гибкости, которая необходима при использовании прижимной ленты в прессовом устройстве с колодкой. Способ изготовления ленты 10 прост и экономичен и включает укладку армирующих нитей 16 и 18 внутри цилиндра 34 для отливки и отливку слоя эластомерного материала 20 вокруг нитей. В силу этих причин очевидно, что настоящее изобретение представляет собой существенный прогресс в данной области техники и выгодно с экономической точки зрения.

Несмотря на то, что в описании раскрыта определенная конструкция, реализующая данную изобретательскую концепцию, для специалистов в данной области техники очевидно, что могут быть выполнены различные модификации и изменения расположения деталей без отхода от идеи основной изобретательской концепции, и что указанная концепция не ограничена конкретными вариантами, показанными и описанными здесь, а определяется объемом патентных притязаний приложенных пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНФИГУРАЦИЯ ПАЗОВ В ПРИЖИМНОЙ ЛЕНТЕ | 1995 |

|

RU2142032C1 |

| РЕМЕНЬ ПРЕССА | 2005 |

|

RU2360058C2 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ БЕТОННЫХ ИЗДЕЛИЙ | 1985 |

|

RU2031780C1 |

| ЛЕНТА ИЛИ ВАЛ С РИФЛЕНЫМ ПОКРЫТИЕМ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2363795C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИЗНОГО МЕШКА И ЭЛЕКТРОЛИЗНЫЙ МЕШОК | 2005 |

|

RU2369667C2 |

| БАШМАЧНЫЙ ЛЕНТОЧНЫЙ ПРЕСС | 2009 |

|

RU2513406C2 |

| ПРЕССУЮЩАЯ ЧАСТЬ И ПРОНИЦАЕМАЯ ЛЕНТА В БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ | 2004 |

|

RU2338098C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСПОРТЕРНОЙ ЛЕНТЫ ДЛЯ НАКЛОННОГО ТРАНСПОРТЕРА | 2010 |

|

RU2448833C2 |

| ЛЕНТОЧНАЯ СТРУКТУРА ДЛЯ ПРЕССА С УДЛИНЕННОЙ ЗОНОЙ ПРЕССОВАНИЯ, ИЗГОТОВЛЕННАЯ ИЗ ВОЛОКОН, ПРОПИТАННЫХ СМОЛОЙ | 2004 |

|

RU2352703C2 |

| УСОВЕРШЕНСТВОВАННАЯ СИСТЕМА ОБЕЗВОЖИВАНИЯ | 2005 |

|

RU2361976C2 |

Прижимная лента в виде бесконечной петли включает поперечные и продольные армирующие волокна. Поперечные армирующие волокна (16) расположены рядом с наружной поверхностью ленты (10), а продольные армирующие волокна (18) рядом с внутренней поверхностью ленты (10). Волокна (16, 18) укладывают внутри цилиндра для отливки и во время вращения цилиндра для отливки осуществляют отливку слоя эластомерного материала над волокнами (16, 18). Сначала в цилиндре для отливки укладывают поперечные волокна (16) рядом с наружной поверхностью ленты, а затем над поперечными волокнами (16) укладывают продольные волокна (18). Технический результат - повышение износоустойчивости долговечности при сохранении эластичности ленты. 3 с. и 7 з.п.ф-лы, 7 ил.

| US 4238287 A, 09.12.80 | |||

| Способ фармакологической коррекции оксидативных нарушений при переломах на фоне остеопороза в эксперименте хондроитином сульфатом | 2024 |

|

RU2832054C1 |

| US 5134010 A, 28.07.92 | |||

| US 5238537 A, 24.08.93 | |||

| US 4552620 A, 12.11.85 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЭЛЕКТРОМАГНИТНОГО КЛАПАНА | 2005 |

|

RU2286236C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1992 |

|

RU2049754C1 |

Авторы

Даты

1999-08-27—Публикация

1995-04-21—Подача