Изобретение относится к области металлургии, в частности к модификаторам конечного конвертерного шлака для защиты от разрушения периклазоуглеродистой футеровки кислородного конвертера, а также увеличения срока ее службы.

Известен модификатор металлургического шлака (патент RU 2141535 С1), который состоит из доломита и железосодержащего материала, получаемый их совместным помолом и обжигом во вращающейся печи при температуре 1360÷1450°С. Недостатками известного модификатора являются: низкое содержание MgO, что обусловливает низкую эффективность его применения и высокий расход для повышения содержания MgO в конечном шлаке; высокая гигроскопическая способность, обусловленная высоким содержанием СаО, что приводит к накоплению модификатором гигроскопичной влаги при хранении и транспортировке и образованию водорода при температуре применения модификатора, опасного в условиях металлургического агрегата, отрицательно влияющего на свойства выплавляемого металла; низкая скорость усваивания обожженного модификатора конечным шлаком; высокие энергозатраты на производство, связанные с обжигом модификатора при температуре 1360÷1450°С.

Известен модификатор металлургического шлака (патент RU 2260626 С1), состоящий из оксида магния и оксида железа в количестве (мас.%) 65,0÷97,0 и 2,0÷15,0, соответственно, получаемый путем спекания во вращающейся печи тонкоизмельченных сырого магнезита и сидерита. Недостатками известного модификатора являются: низкая скорость усваивания спеченного модификатора конечным шлаком; высокие энергозатраты на производство модификатора, связанные со спеканием; высокое содержание оксидов железа, что приводит к снижению стойкости гарнисажного слоя из модифицированного им конечного шлака.

Известен модификатор металлургического шлака (патент RU 2205232 С1), содержащий оксид магния, оксид алюминия, оксид железа, оксид кремния и кальция в следующем соотношении (мас.%): MgO 32,0÷33,5; Аl2O3 0,5÷0,95; Fе2О3 2,0÷5,0; SiO2 2,5÷3,0; CaO - остальное, получаемый совместным обжигом во вращающейся печи, при температуре 1570÷1670°С, доломита и железосодержащего материала, при соотношении доломита к Fе2О3, равном 8:1. В качестве железосодержащего материала используется прокатная окалина или железная руда. Недостатками известного модификатора являются: низкое содержание MgO, что обусловливает низкую эффективность его применения для повышения содержания MgO в конечном шлаке; высокая гигроскопическая способность, обусловленная высоким содержанием CaO, что приводит к накоплению модификатором гигроскопичной влаги при хранении и транспортировке и образованию водорода при температуре применения модификатора, опасного в условиях металлургического агрегата, растворимого в выплавляемом металле и отрицательно влияющего на его свойства; низкая скорость усваивания обожженного модификатора конечным шлаком; высокие энергозатраты на производство, связанные с обжигом модификатора при температуре 1570÷1670°С.

Известен способ выплавки стали в конвертере (RU 2327743 С2) с присадкой в конвертер модификатора на оставленный шлак, после выпуска металла, для нанесения гарнисажного слоя, состоящего из оксида магния 40,0÷95,0 мас.%, оксида алюминия 0,1÷30,0 мас.%, оксида кальция 0,5÷45,0 мас.%, оксида кремния 1,0÷20,0 мас.%, оксида железа - остальное, получаемого спеканием во вращающейся или шахтной печи (при 900÷1500°С) высокомагнезиальных материалов (сырого магнезита, брусита) с алюмосодержащими материалами (глиноземистые материалы, алюминистые шлаки и др.) с добавлением железосодержащих материалов (сидерит, шлак и др.). Недостатком известного флюса является высокое содержание Аl2О3 (до 30,0 мас.%) и SiO2 (до 20,0 мас.%), что приводит к снижению температуры плавления модифицированного шлака, образованию более перегретого шлакового расплава с повышенной агрессивностью к огнеупорной футеровке; применение известного флюса на конечный шлак, оставленный после выпуска металла, для нанесения гарнисажного покрытия приводит к сокращению ресурса гарнисажного слоя, увеличению числа операций нанесения гарнисажного слоя, увеличению расхода модификатора и сокращению эффективного времени использования конвертера, снижению эффективности нейтрализации начального шлака следующей плавки; высокие энергозатраты на производство, связанные со спеканием при температуре 900÷1500°С известного модификатора.

Наиболее близким к заявляемому является модификатор металлургического шлака и способ его использования (патент RU 2244017 С2). Модификатор содержит оксиды магния, кальция, кремния и железа в следующих соотношениях (мас.%): СаО 0,5÷10,0; SiO2 0,5÷5,0; оксид железа 0,5÷6,0; MgO - остальное. Причем MgO находится в карбонатной и гидратной формах при их соотношении в пределах 0,5÷2. Модификатор может содержать углерод в пределах 5÷10 мас.% (прототип).

Получение известного модификатора осуществляется путем совместного сухого помола природного магнезита и кальцинированного магнезита, при их массовом соотношении в пределах (30÷70)÷(70÷30), до удельной поверхности 0,6÷12,0 м2/г, окомкования молотой смеси в грануляторе с добавлением воды (при влажности 15÷25%), после чего окомкованый материал выдерживают в течение 15÷40 мин. до образования гранул размером 5÷40 мм, или формируют брикеты объемом до 70 см3. Возможно введение в шихту коксика. Набор прочности гранул происходит за счет кристаллизации связующего гидроксида магния. Источником MgO известного модификатора является MgO, который образуется при внесении на конвертерный шлак модификатора, при декарбонизации и дегидратации входящих в его состав компонентов (MgCO3, Mg(OH)2), удельная поверхность образующегося материала достигает 30 м /г.

Недостатки наиболее близкого к заявляемому модификатора (прототипа):

- наличие в составе модификатора гидроксида магния, который приводит к образованию водорода при температуре применения модификатора, опасного в условиях металлургического агрегата, растворимого в выплавляемом металле и отрицательно влияющего на его свойства;

- высокая гигроскопическая способность необожженных гидрофильных гранул из тонкомолотого природного магнезита и каустического магнезита приводит к поглощению ими влаги из воздуха при хранении и транспортировке, что приводит к образованию водорода при температуре применения модификатора, опасного в условиях металлургического агрегата, растворимого в выплавляемом металле и отрицательно влияющего на его свойства;

- потери в виде пылеуноса, при применении модификатора из-за низкой прочности и устойчивости к истиранию гранулированного на воде модификатора, что приводит к разрушению гранул модификатора во время хранения и транспортировки, разрушаемость при хранении в течение 30 суток достигает 61,0 мас.%;

- образование неравномерного по толщине гарнисажного слоя из-за его скатывания и сохранение частично непокрытой гарнисажем поверхности футеровки, в результате чего требуется большее число операций нанесения гарнисажного слоя, увеличивается расход модификатора и сокращается эффективное время использования конвертера.

Задачей предлагаемого технического решения является разработка состава модификатора, который обеспечивает повышение ресурса гарнисажного слоя, снижение числа операций нанесения гарнисажного слоя и расхода модификатора, повышение эффективного времени работы конвертера; предотвращения образования в конвертере водорода для исключения взрывов и выбросов металла, снижение потерь модификатора с пылеуносом, повышение его гидрофобности, прочности и устойчивости к истиранию гранул при транспортировке и хранении модификатора, а также обеспечивающего эффективную нейтрализацию начального шлака конвертерной плавки и повышение ресурса конвертерной футеровки.

Поставленная задача достигается тем, что модификатор магнезиального состава для конвертерного шлака, содержащий смесь карбоната магния (MgCO3) и кальцинированного магнезита с кальцинированной формой оксида магния (MgO), оксид кальция (СаО), оксид железа (Fе2О3), оксид кремния (SiO2), углерод (С) и связку, при этом использован кальцинированный магнезит с кальцинированной формой оксида магния (MgO) фракции 0,1÷1,5 мм и карбонат магния (MgCO3) фракции 0,05÷0,1 мм, в качестве связки использована смесь гидрофобизатора с безводным связующим при следующем соотношении компонентов, мас.%:

при этом кальцинированный магнезит с кальцинированной формой оксида магния (MgO) и карбонат магния (MgCO3) в смеси взяты в соотношении, мас.%: (16÷45)÷(55÷84) соответственно, а гидрофобизатор с безводным связующим - в соотношении, мас.%: (40÷60)÷(60÷40) соответственно.

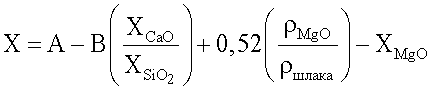

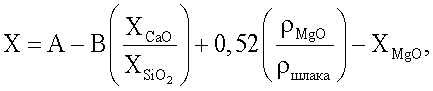

Поставленная задача достигается также тем, что в способе модифицирования конвертерного шлака осуществляют внесение модификатора на конечный конвертерный шлак, находящийся при температуре 1450÷1600°С, в количестве из расчета на одну тонну шлака, определяемом по формуле:

где ХMgO - исходное содержание оксида магния в конечном конвертерном шлаке (мас.%), ХCaO - содержание оксида кальция в конечном конвертерном шлаке (мас.%), XSiO2 - содержание оксида кремния в конечном конвертерном шлаке (мас.%), ρMgO - плотность оксида магния (т/м3), ρшлака - плотность конечного конвертерного шлака (т/м3), А и В - эмпирические коэффициенты, зависящие от температуры конечного конвертерного шлака, которые изменяются в диапазоне А=16,63÷41,66; В=10,45÷27,25 в интервале температур 1450÷1600°С, мас.%. 0,52 - эмпирический коэффициент, обладающий размерностью мас.%.

Заявляемый модификатор и способ его использования позволяют повысить ресурс гарнисажного слоя, снизить число операций нанесения гарнисажного слоя и расход модификатора, повысить эффективность времени работы конвертера; предотвратить образование в конвертере водорода для исключения взрывов и выбросов металла, достичь снижения потерь модификатора с пылеуносом, повышения его гидрофобности, прочности и устойчивости к истиранию гранул при транспортировке и хранении модификатора, а также обеспечить эффективную нейтрализацию начального шлака конвертерной плавки и повышение ресурса конвертерной футеровки.

Предусматривается возможность введения модификатора непосредственно по ходу конвертерной плавки, в том числе на начальный шлак для нейтрализации шлака и повышения в нем концентрации MgO, в количествах, не снижающих рафинирующей способности шлака в процессе плавки.

В качестве гидрофобизатора использовали минеральные и нефтяные масла (ГОСТ 20799-88. Масла индустриальные. Технические условия), в качестве безводного связующего - фенольное связующее (ГОСТ 4806-79), сланцевую фенольную смолу, формальдегидную смолу (ТУ 2257-005-05761778-2002).

Сырье: ТУ 1515-021-00190495-2002. Магнезит сырой дробленый (Технические условия), ГОСТ 1216-87. Порошки магнезитовые каустические (Технические условия), ГОСТ 10360-85. Порошки периклазовые спеченные для изготовления изделий (Технические условия), ГОСТ 24862-81. Порошки периклазовые и периклазоизвестковые для сталеплавильного производства (Технические условия), ГОСТ 3213-91. Кокс пековый электродный (Технические условия), ГОСТ 3340-88. Кокс литейный каменноугольный (Технические условия), ГОСТ 22898-78. Коксы нефтяные малосернистые (Технические условия), ГОСТ 5279-74. Графит кристаллический литейный (Технические условия), ГОСТ 5420-74. Графит скрытокристаллический (Технические условия).

Получение модификатора включает дробление и помол природного магнезита MgCO3 до фракции 0,05÷0,1 мм, смешение с кальцинированным магнезитом MgO фракции 0,1÷1,5 мм в заявляемом соотношении, введение смеси гидрофобизатора и безводного связующего, углерода в виде кокса или графита, с последующим гранулированием и/или брикетированием.

Источником MgO является кальцинированная форма MgO фракции 0,1÷1,5 мм и природный магнезит фракции 0,05÷0,10 мм, в массовом соотношении 0,2÷0,8, которое обеспечивает образование полидисперсной шлаковой суспензии с повышенным содержанием MgO при постоянной вязкости.

Применение гидрофобизатора препятствует доступу влаги к поверхности фракций природного и кальцинированного магнезита, взаимодействие безводного связующего с минеральной составляющей модификатора приводит к образованию гидрофобных фенолятов кальция и магния, что обеспечивает гидрофобность гранул модификатора. Увеличение прочности и устойчивости к истиранию гранул модификатора происходит за счет полимеризации безводного связующего при термообработке.

Введение углерода оптимизирует вязкость шлаковой суспензии за счет снижения концентрации окисленных форм железа.

Снижение содержания в модификаторе карбоната магния менее 41,0 мас.% приводит к уменьшению концентрации MgO в модифицированном шлаке и снижению эффективности применения модификатора. Увеличение содержания в модификаторе карбоната магния более 78,5 мас.% приводит к значительному увеличению затрат тепла на декарбонизацию и усваивание шлаком модификатора. Снижение соотношения кальцинированной формы MgO фракции 0,1÷1,5 мм к карбонату магния фракции 0,05÷0,1 мм ниже 15,5:78,5 или увеличение соотношения кальцинированной формы MgO фракции 0,1÷1,5 мм к карбонату магния фракции 0,05÷0,1 мм выше 41,0:34,0 приводит к значительному возрастанию вязкости шлаковой суспензии, образующейся при применении модификатора. Увеличение содержания углерода в модификаторе выше 4,0 мас.% приводит к значительному охлаждающему эффекту шлаковой суспензии и увеличению ее вязкости, что затруднит нанесение из нее гарнисажного слоя. Снижение содержания углерода в модификаторе ниже 0,5 мас.% приводит к образованию шлаковой суспензии с низкой вязкостью и образованию тонкого гарнисажного слоя. Содержание в составе модификатора смеси гидрофобизатора с безводным связующим менее 2,5 мас.% не обеспечивает достижения удовлетворительных параметров прочности, устойчивости к истиранию гидратации и разрушаемости при хранении модификатора, содержание в составе модификатора суспензии гидрофобизатора с безводным связующим свыше 7,0 мас.% избыточно и не приводит к повышению прочности, устойчивости к истиранию гидратации и разрушаемости при хранении модификатора. Повышение содержания примесей: СаО более 5,0 мас.%, SiO2 более 4,5 мас.%, Fе2О3 более 4,5 маc. % в составе модификатора приводит к снижению концентрации MgO и MgCO3 и снижению эффективности применения модификатора для повышения концентрации MgO в конечном шлаке.

Заявляемое техническое решение обеспечивает: снижение числа операций нанесения гарнисажного слоя и расхода модификатора, повышение эффективного времени работы конвертера за счет повышения ресурса гарнисажного слоя, образованного из шлаковой суспензии с повышенным содержанием MgO с оптимизируемой вязкостью и нанесения из нее непрерывного равномерного гарнисажного слоя с повышенным содержанием MgO; нейтрализацию первичного конвертерного шлака и повышение ресурса футеровки за счет нанесения гарнисажного слоя с повышенным содержанием MgO; предотвращение образования водорода в металлургическом агрегате при применении модификатора, из-за исключения гидратных форм MgO из состава модификатора, а также за счет исключения накопления гигроскопической влаги при транспортировке и хранении модификатора; снижение потерь в виде пылеуноса при применении модификатора, за счет повышенной прочности и устойчивости к истиранию гранул модификатора.

Согласно полимерной модели силикатных расплавов, силикатные шлаки являются растворами, которые содержат полимерные силикатные анионы разных размеров и сложности, в зависимости от природы катионов и концентраций основных оксидов [Падерин С.Н., Филиппов В.В. Теория и расчеты металлургических систем и процессов. - М.: МИССИС, 2002. - 334 с.]. Полимерные силикатные анионы состоят из SiO4 -4, где атомы кремния соединены связующими атомами кислорода, увеличение концентрации катионов металлов (например Са+2, Mg+2, Fе+2) приводит к прогрессирующему разрушению кислородных связей полимерных анионов и образованию ионов кислорода, не обладающих соединительной функцией (NBO) [Kenneth С. The Influence of Structure on the Physico-chemical Properties of Slags // ISIJ International. Vol. 33 № 1, 1993. pp. 148-155.]. Силикатный шлаковый расплав одновременно содержит различные полимерные анионные объединения, существующие в форме цепей, пластин и колец, введение разрушающих решетку катионов металлов не изменяет природу полимерных анионных объединений, но влияет на их количественное содержание, в сторону более коротких и менее массивных анионов [Kenneth С. The Influence of Structure on the Physico-chemical Properties of Slags // ISIJ International. Vol. 33 № 1, 1993. pp. 148-155]. Катионы с меньшим радиусом и большей валентностью способствуют образованию более деполимеризованного расплава, трех- и четырех- и пятивалентные катионы, такие как Аl+3, Fe+3, B+3, Тi+4, Р+5, способствуют полимеризации расплава [Kenneth С. The Influence of Structure on the Physico-chemical Properties of Slags // ISIJ International. Vol. 33 № 1, 1993. pp. 148-155].

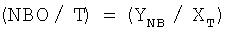

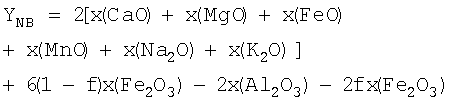

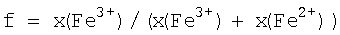

Для оценки степени деполимеризации расплава используется отношение мольных долей ионов кислорода, не обладающих соединительной функцией к атомам кислорода, участвующим в образовании полимерных анионов - (NBO/T). Экспериментально установлено, что вязкость шлакового расплава снижается с ростом его деполимеризации, и наоборот, резко возрастает при приближении (NBO/T) к 0, параметр (NBO/T) определяется химическим составом шлакового расплава и рассчитывается по формуле [Kenneth С. The Influence of Structure on the Physico-chemical Properties of Slags // ISIJ International. Vol. 33 № 1, 1993. pp. 148-155]:

x(i) - мольная доля i-го компонента. Таким образом, увеличение концентрации оксидов SiO2, Аl2О3, TiO2, P2O5, Fе2О3 и т.д. ведет к возрастанию вязкости шлакового расплава, а увеличение концентрации оксидов CaO, MgO, FeO, Na2O, К2О и т.д. (имеющих более ионный характер) ведет к снижению его вязкости. Кислые шлаки становятся текучими (вязкость порядка 1 Па·с) только при температурах, значительно превышающих температуры их плавления, например, самый легкоплавкий шлак в тройной системе CaO-Аl2О3-SiO2: SiO2 62,0 мас.%, Аl2О3 14,8 мас.%, CaO 23,2 маc % (тройная эвтектика CaO·SiO2 - SiO2 - CaO·Al2O3·SiO2) плавится при 1155°С, а вязкость порядка 1 Па·с приобретает при 1600°С [Романенко А.Г. Металлургические шлаки. - М.: Металлургия, 1977. - 190 с.]. Повышение основности шлака, то есть увеличение концентрации в нем CaO и MgO вызывает снижение его вязкости, но лишь до определенного предела, богатые CaO и MgO высокоосновные шлаки малоподвижны [Романенко А.Г. Металлургические шлаки. - М.: Металлургия, 1977. - 190 с.], так как при превышении концентрации основных оксидов над пределом растворимости вязкость шлака повышается вследствие диспергирования в нем нерастворенных высокоогнеупорных фаз и образования суспензии. Вязкость суспензии выше вязкости ее жидкой дисперсионной среды и растет с увеличением объемного наполнения ее твердой фазой.

Дисперсные системы (тв. - ж.) (суспензии) можно разделить [Рейнер М. Реология, пер. с англ. Малинина Н.И., под ред. Григолюка Э.И. - М.: Наука, 1965. - 224 с.] на:

- золи, которые представляют собой дисперсию твердого вещества в жидкой среде при малом объемном наполнении, ведут себя как жидкости;

- гели, представляющие собой дисперсию твердого вещества в жидкой дисперсионной среде, отличающуюся наличием непрерывной структурной сетки диспергированных частиц.

- студни, твердая фаза непрерывна по всему объему (перколирована), такая структура по свойствам близка к твердым телам.

При повышении объемной концентрации твердой фазы происходит переход из золя в гель, и далее, при ее перколяции, в студень.

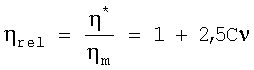

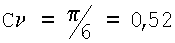

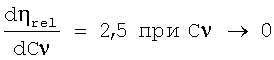

Относительная вязкость золей определяется по формуле Энштейна [Рейнер М. Реология, пер. с англ. Малинина Н.И., под ред. Григолюка Э.И. - М.: Наука, 1965. - 224 с., Урьев Н.Б., Потанин А.А. Текучесть суспензий и порошков. - М.: Химия, 1992. - 247 с.]:

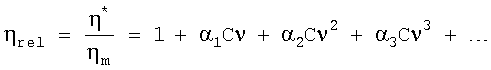

где η* - вязкость золя, ηm - вязкость дисперсионной среды, Cν - объемное наполнение дисперсной фазой. Эта формула справедлива при объемном наполнении менее 3%. Общее выражение для расчета вязкости гелей имеет полиномиальный вид [1]:

При низких значениях объемного наполнения суспензии (Cν) третьим, четвертым и т.д. членами полинома можно пренебречь, в результате чего получим формулу Эйнштейна (1), где α1=2,5. При повышении объемного наполнения вязкость геля непрерывно растет, стремясь к бесконечности при перколяции твердой фазы (переходе из геля в студень). Минимальное объемное наполнение твердой фазой, достаточное для ее перколяции, составляет  для кубической плотнейшей упаковки и 0,74 для гексагональной. Соответственно граничными условиями для решения задачи (7) являются следующие выражения:

для кубической плотнейшей упаковки и 0,74 для гексагональной. Соответственно граничными условиями для решения задачи (7) являются следующие выражения:

Одним из решений задачи (7), с учетом граничных условий (8) и (9), является формула Муни:

которая дает хорошее совпадение с опытными измерениями вязкости суспензий для широкого диапазона размеров дисперсных частиц твердой фазы, при эмпирическом определении коэффициента К [Рейнер М. Реология, пер. с англ. Малинина Н.И., под ред. Григолюка Э.И. - М.: Наука, 1965. - 224 с.]. К=1,35÷1,91.

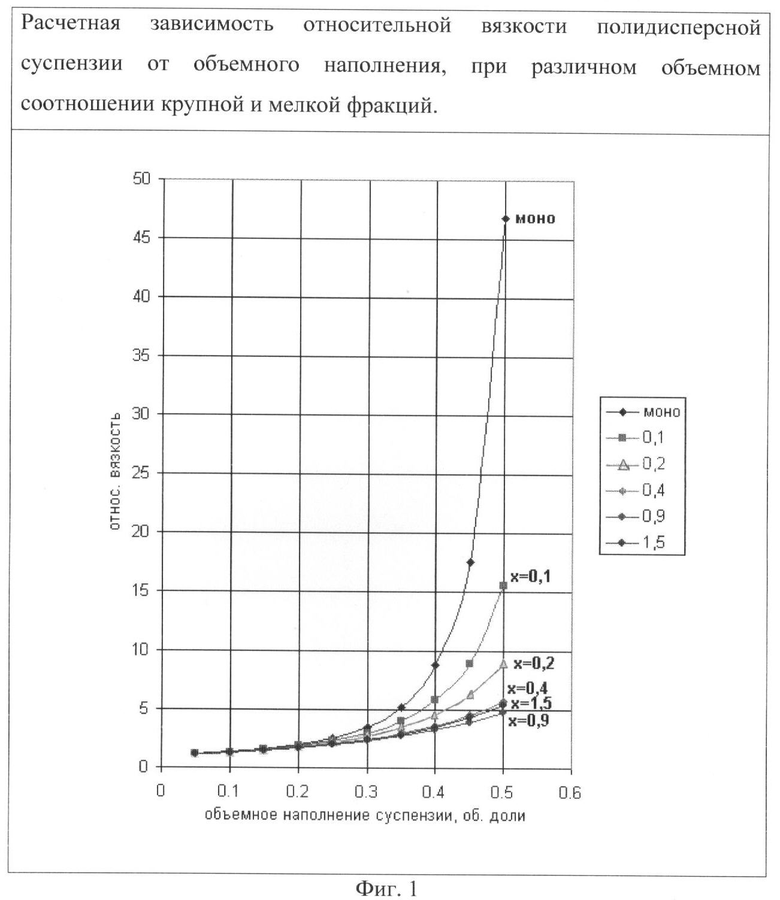

В случае полидисперсной суспензии, где дисперсная твердая фаза представлена двумя фракциями с разницей в размерах не менее чем на порядок, суспензия мелкой фракции в дисперсионной среде может быть представлена как дисперсионная среда для крупной фракции [Рейнер М. Реология, пер. с англ. Малинина Н.И., под ред. Григолюка Э.И. - М.: Наука, 1965. - 224 с.]. Расчетная зависимость относительной вязкости полидисперсной суспензии от объемного наполнения, при различном объемном соотношении крупной и мелкой фракций  приведена на Фиг.1.

приведена на Фиг.1.

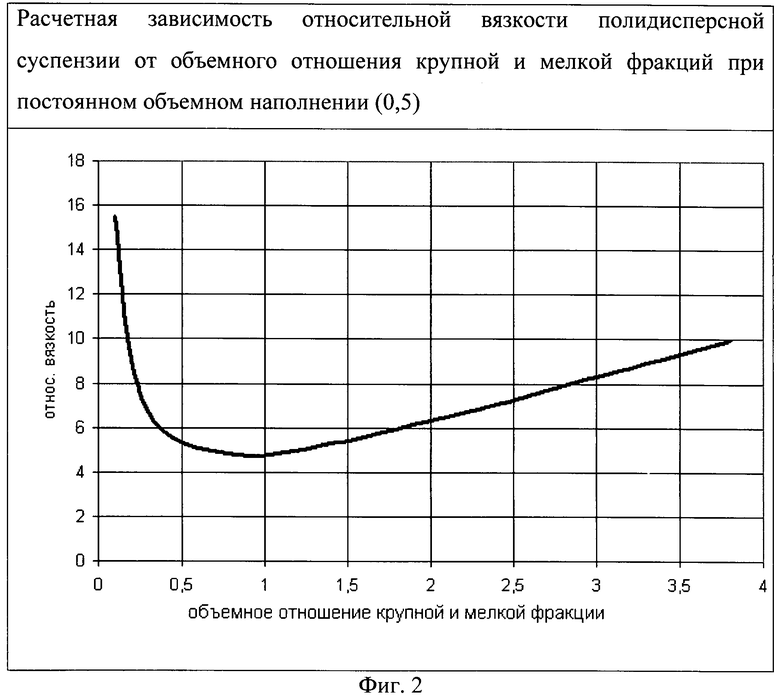

Введение фактора полидисперсности, при равном объемном наполнении, ведет к снижению вязкости суспензии, причем минимальные ее значения достигаются при  , находящимся в пределах 0,7-1,5, смотри Фиг.2.

, находящимся в пределах 0,7-1,5, смотри Фиг.2.

Соответственно введение в суспензию дисперсного наполнителя в виде 2-х фракций позволит достигать большей концентрации твердой фазы, по сравнению с монодисперсным наполнением, при постоянной вязкости.

Существенное отличие предложенного технического решения заключается в образовании объемного соотношения кальцинированной формы MgO крупной фракции к мелкой фракции MgO, получаемой разложением карбоната магния, в пределах 0,4÷1,8, обеспечивающи м снижение вязкости и повышенное содержание MgO в модифицированной шлаковой суспензии; снижение гидратации модификатора при хранении и транспортировке, исключение образования водорода при применении модификатора, увеличение прочности и устойчивости к истиранию модификатора за счет применения смеси гидрофобизатора и безводного связующего.

Новизна заявляемого технического решения состоит в том, что предложен модификатор конвертерного шлака, содержащий кальцинированную форму MgO в виде крупных зерен и карбонат магния в виде мелких зерен, смесь гидрофобизатора с безводным связующим, в заявляемом соотношении, вводимый на тонну конечного шлака, в количестве, определяемом по формуле (1).

Таким образом, предлагаемое техническое решение является новым, имеет изобретательский уровень и промышленно применимо.

Пример осуществления изобретения:

по п.1

Природный магнезит фракции 0,05÷0,1 мм смешивают в смесителе с кальцинированным магнезитом фракции 0,1÷1,5 мм, со смесью гидрофобизатора и безводного связующего (минеральное или нефтяное масло и фенольное связующее в массовом соотношении 1:1), с коксом, в соотношении, указанном в таблице 1.

Состав модификаторов приведен в таблице 2.

Свойства модификаторов представлены в таблице 3.

по п.2

Количество модификатора, вносимое на 1 т конечного конвертерного шлака приведено в таблице 4.

Таким образом, заявляемое техническое решение обеспечивает: снижение числа операций нанесения гарнисажного слоя и расхода модификатора, повышение эффективного времени работы конвертера за счет повышения ресурса гарнисажного слоя, образованного из шлаковой суспензии с повышенным содержанием MgO с оптимизируемой вязкостью и нанесения из нее непрерывного равномерного гарнисажного слоя с повышенным содержанием MgO; предотвращение образования водорода в металлургическом агрегате при применении модификатора, из-за исключения гидратной формы MgO из состава модификатора, а также за счет исключения накопления гигроскопической влаги при транспортировке и хранении модификатора; снижение потерь в виде пылеуноса при применении модификатора, за счет повышения прочности и устойчивости к истиранию гранул модификатора.

массы при хранении на воздухе),мас.%, не более

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков | 2018 |

|

RU2739494C2 |

| МОДИФИКАТОР МЕТАЛЛУРГИЧЕСКОГО ШЛАКА МАГНЕЗИАЛЬНОГО СОСТАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2244017C2 |

| Модификатор шлака для обработки стали в сталеразливочном ковше | 2022 |

|

RU2773563C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2005 |

|

RU2294379C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2016 |

|

RU2632738C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2008 |

|

RU2373291C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2353662C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2008 |

|

RU2381279C2 |

Изобретение относится к области металлургии, в частности к модификаторам конечного конвертерного шлака для защиты от разрушения периклазоуглеродистой футеровки кислородного конвертера, а также увеличения срока ее службы. Модификатор содержит смесь карбоната магния (MgCO3) и кальцинированного магнезита с кальцинированной формой оксида магния (MgO), оксид кальция (СаО), оксид железа (Fе2О3), оксид кремния (SiO2), углерод (С) и связку. При этом использован кальцинированный магнезит с кальцинированной формой оксида магния (MgO)

фракции 0,1÷1,5 мм и карбонат магния (MgCO3) фракции 0,05-0,1 мм, в качестве связки использована смесь гидрофобизатора с безводным связующим. Кальцинированный магнезит с кальцинированной формой оксида магния (MgO) и карбонат магния (MgCO3) в смеси взяты в соотношении, мас.%: (16÷45)÷(55÷84) соответственно, а гидрофобизатор с безводным связующим - в соотношении, мас.%: (40÷60)÷(60÷40) соответственно. Изобретения позволяют повысить ресурс гарнисажного слоя, снизить число операций нанесения гарнисажного слоя и расход модификатора, предотвратить образование в конвертере водорода для исключения взрывов и выбросов металла, достичь снижения потерь модификатора с пылеуносом, а также обеспечить эффективную нейтрализацию начального шлака конвертерной плавки и повышение ресурса конвертерной футеровки. 2 н.п. ф-лы, 4 табл., 2 ил.

1. Модификатор магнезиального состава для конвертерного шлака, содержащий смесь карбоната магния (MgCO3) и кальцинированного магнезита с кальцинированной формой оксида магния (MgO), оксида кальция (СаО), оксида железа (Fе2О3), оксида кремния (SiO2), углерода (С) и связку, отличающийся тем, что использован кальцинированный магнезит с кальцинированной формой оксида магния (MgO) фракции 0,1÷1,5 мм и карбонат магния (MgCO3) фракции 0,05÷0,1 мм, в качестве связки использована смесь гидрофобизатора с безводным связующим при следующем соотношении компонентов, мас.%:

при этом кальцинированный магнезит с кальцинированной формой оксида магния (MgO) и карбонат магния (MgCO3) в смеси взяты в соотношении, мас.%: (16÷45)÷(55÷84) соответственно, а гидрофобизатор с безводным связующим в соотношении, мас.%: (40÷60)÷(60÷40) соответственно.

2. Способ модифицирования конвертерного шлака, отличающийся тем, что осуществляют внесение модификатора по п.1 на конечный конвертерный шлак, находящийся при температуре 1450-1600°С, в количестве из расчета на одну тонну шлака, определяемом по формуле:

где XMgO - исходное содержание оксида магния в конечном конвертерном шлаке, мас.%,

ХCаO - содержание оксида кальция в конечном конвертерном шлаке, мас.%,

- содержание оксида кремния в конечном конвертерном шлаке, мас.%,

- содержание оксида кремния в конечном конвертерном шлаке, мас.%,

ρMgO - плотность оксида магния ,т/м3,

ρшлака - плотность конечного конвертерного шлака, т/м3,

А и B - коэффициенты, зависящие от температуры конечного конвертерного шлака, которые изменяются в диапазоне А, равном 16,63÷41,66;

В, равном 10,45÷27,25, в интервале температур 1450÷1600°С.

| МОДИФИКАТОР МЕТАЛЛУРГИЧЕСКОГО ШЛАКА МАГНЕЗИАЛЬНОГО СОСТАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2244017C2 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| US 4451293 A, 29.05.1984 | |||

| DE 3644518 A, 14.07.1988 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УГЛОВОГО ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ С ОГРАНИЧЕННЫМ ДОСТУПОМ К ВАЛУ | 1991 |

|

RU2024836C1 |

Авторы

Даты

2010-11-20—Публикация

2009-03-02—Подача