Изобретение относится к области металлургии, в частности к получению флюса-модификатора для сталеплавильного производства.

Известен металлургический флюс (Заявка ФРГ №3644518, С04В 5/06, от 14.07.88 г.), состоящий из природного магнезита фракции 15-0 мм.

Недостатками данного флюса являются:

- медленное его усвоение в основном конвертерном шлаке за счет того, что он является практически мономинеральным карбонатом магния MgCO3;

- высокие энергетические затраты, связанные с экзотермическим характером реакции декарбонизации, протекающей при его усвоении (охлаждающий эффект).

Известен флюс известково-магнезиального состава, который содержит, мас. %: 26,0-35,0 оксида магния; 0,3-7,0 оксида алюминия; 5,0-15,0 оксидов железа; 0,5-7,0 кремнезема и остальное оксид кальция (Патент РФ №2145357, С21С 5/36, от 02.10.2000 г.).

Недостатками вышеуказанного известково-магнезиального флюса являются:

- низкое содержание MgO, что приводит к увеличению количества флюса, подаваемого в сталеплавильный агрегат для повышения содержания оксида магния в шлаке;

- увеличение энергозатрат на растворение флюса в шлаке;

- увеличения количества образующего шлака;

- короткий срок хранения флюса вследствие гидратации («гашения») содержащегося в нем оксида кальция, ведущей к разрушению гранул и увеличению содержания мелкой фракции.

Известен и наиболее близкий по технической сущности состава и принятый за прототип сталеплавильный флюс в виде самораспадающихся магнезиальных гранул (СМГ), применяемый для модификации сталеплавильных шлаков и их нанесения в виде гарнисажа на рабочую футеровку конвертеров. СМГ содержит (в мас. %) 40-65% оксида магния, 1,0-2,5% оксида кальция (при этом соотношение MgO/CaO составляет величину от 10 до 65), 4,0-20% углерода и (или) 7,0-15% оксида железа при показателе потерь массы при прокаливании в пределах 20-50%. СМГ получают в виде гранул размерами 5-25 мм методом окомкования тонкомолотых каустического и сырого магнезита, кокса и (или) сидерита (природного карбоната железа) с водой на тарельчатом грануляторе. Ввод СМГ в конечный сталеплавильный шлак с температурой 1580-1710°С (до раздува и/или в процессе раздува азотом), приводит к разрушению гранул, на 70-85% состоящих из карбоната магния, а также брусита (гидроксида магния) и/или углерода и карбоната железа (Патент РФ №2294379, МПК С21С/44, F27L/16. Опубликован 27.12.2008 г.).

Недостатками данного состава является низкое содержание оксида магния и значительный охлаждающий эффект при усвоении сырого магнезита и сидерита, приводящий к сгущению шлаков, а также невысокая прочность гранул.

Задачей изобретения является создание менее затратным способом флюса-модификатора сталеплавильных шлаков, позволяющего, при его усвоении, модифицировать их с образованием высокотемпературных магнезиальных соединений, обеспечивающих формирование на рабочей футеровке сталеплавильных агрегатов стойкого защитного гарнисажного покрытия при сливе металла по окончанию плавки, или методом раздува модифицированного шлака инертными газами.

Решение поставленных задач достигается тем, что предлагается способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков, содержащий (мас. %) оксид магния в пределах 45-65%, оксид кальция в пределах 3,0-6,5% (при соотношении MgO/CaO не менее 10), имеющий показатель потерь массы при прокаливании в пределах 20-40% (в том числе за счет содержания углерода в пределах 4,0-10,0 мас. %), отличающийся от прототипа меньшим содержанием оксида железа (1,0-7,0% против 7,0-15,0%) и введением диоксида кремния в пределах 5,0-17,0%.

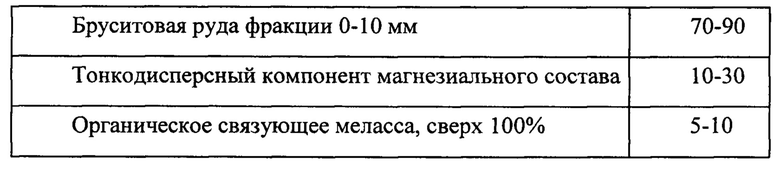

Флюс отличается применением в составе шихты бруситовой руды (фракции менее 10 мм) в качестве основного компонента и добавки тонкодисперсного компонента магнезиального состава (фракции менее 0,1 мм), прошедших смешение с органическим связующим мелассой при следующем соотношении, мас. доля %:

Смесь формируется на валковом прессе в брикеты, которые затем подвергаются термообработке в сушильном агрегате при температуре 150-350°С для приобретения прочности за счет образования углеродистого «каркаса» брикетов при карамелизации мелассы.

В качестве тонкодисперсного компонента флюса-модификатора, в зависимости от особенностей технологии выплавки стали и состава конечных сталеплавильных шлаков, использованы пять вариантов продуктов магнезиального состава:

1. аспирационный продукт термообработки бруситовой руды фракции 0-0,1 мм;

2. аспирационный продукт обжига серпентинитовой руды «Халиловского» месторождения - термоактивированный серпентинито-магнезит фракции 0-0,063 мм;

3. смесь аспирационного продукта термообработки бруситовой руды и термоактивированного серпентинито-магнезита фракции менее 0,063 мм в соотношении 40±10% к 60±10% соответственно;

4. смесь аспирационного продукта сушки бруситовой руды фракции 0-0,1 мм и отсева антрацита и (или) коксовой мелочи фракции 0-1 мм в соотношении 70±5% к 30±5% соответственно;

5. смесь отсева антрацита и (или) коксовой мелочи фракций 0-1 мм и термоактивированного серпентинито-магнезита фракции менее 0,063 мм в соотношении 30±5% к 70±5% соответственно.

Основными действующими веществами флюса-модификатора являются оксид магния (периклаз), оксид кальция, оксид железа и диоксид кремния.

Применение материалов на основе брикетированного брусита (природного гидроксида магния) в качестве флюса-модификатора, как и флюсов на основе гранулированного магнезита (природного карбоната магния), при вводе в высокотемпературный шлак до раздува и/или в процессе раздува приводит к разрушению брикетов (гранул) и поступлению в шлаковые расплавы образующегося активного и высокодисперсного оксида магния. При этом реакция диссоциации брусита: Mg(OH)2→MgO+Н2О протекает в интервале 320-450°С, а диссоциация магнезита: MgCO3→MgO+СО2 протекает в интервале 700-900°С дольше по времени.

На растворимость оксида магния в основных сталеплавильных шлаках существенно влияет степень окисленности шлака (содержание в шлаке оксидов железа), определяющая образование легкоплавких соединений: 2CaO*Fe2CO3 (двухкальциевого феррита) и 4СаО*Al2O3*Fe2O3 (браунмиллерита), а также твердого раствора магнезиовюстита. При изменении окисленности шлака от 0 до 30 мас. % (при температуре ведения конвертерного процесса), растворимость периклаза в расплаве возрастает с 5 до 18 мас. %.

Следовательно, снижение содержания оксида железа при введении углерода, вследствие реакций Fe2O3+С=2FeO+СО; FeO+С=Fe+СО, ведет к снижению равновесного содержания оксида магния в расплаве и выделению периклаза из насыщенного расплава в виде мелкокристаллических включений.

Применение в составе флюса углерода (как в составе связки, так и в шихте), кроме снижения окисленности шлака, позволяет (за счет вспенивания шлака образующимися оксидом и диоксидом углерода), обеспечить равномерное распределение мелкокристаллических частиц MgO в шлаке, а также снизить охлаждающий эффект усвоения флюса шлаковым расплавом.

Введение в состав флюса в виде тонкодисперсного компонента термоактивированного серпентинито-магнезита, содержащего форстерит 2MgO*SiO2 и метасиликат магния MgO*SiO2, обеспечивает взаимодействие имеющегося в сталеплавильном шлаке Fe2O3 с форстеритом с образованием метасиликата магния и магнезиоферрита по реакции:

2MgO*SiO2+Fe2O3=MgO*SiO2+MgO*Fe2O3.

В свою очередь метасиликат магния взаимодействует с образующимся в процессе разложения брусита MgO и образует высокотемпературную фазу - форстерит (температура плавления форстерита 1890°С) по реакции:

MgO*SiO2+MgO=2MgO*SiO2.

Фазовый состав продуктов высокотемпературных взаимодействий в системе периклаз - шлаковый расплав в высокоосновных конечных сталеплавильных шлаках (при CaO/SiO2≥3) соответствует или близок к равновесному. В нем присутствуют оксид кальция СаО, периклаз MgO, аллит 3CaO*SiO2, вюстит [Mg,Fe]O. После введения в сталеплавильный шлак флюса-модификатора предлагаемого состава, образуется система в виде расплава и диспергированных в нем мелкокристаллических частиц периклаза, форстерита, вюстита и магнезиоферрита, обладающих хорошей адгезией к периклазовым футеровкам электросталеплавильных печей и конвертеров. Мелкокристаллические частицы периклаза, форстерита, магнезиоферрита и магнезиовюстита играют роль зародышей кристаллизации шлакового расплава и обеспечивают образование устойчивого гарнисажа на поверхности футеровки сталеплавильных агрегатов после нанесения методом раздува азотом или осаждения в процессе слива металла.

В сравнении с прототипом, предлагаемый флюс-модификатор, за счет образования углеродистого «каркаса» брикетов из карамелизованной мелассы, обладает большей механической прочностью, обеспечивающей транспортировку и длительное хранение.

Пример конкретного выполнения.

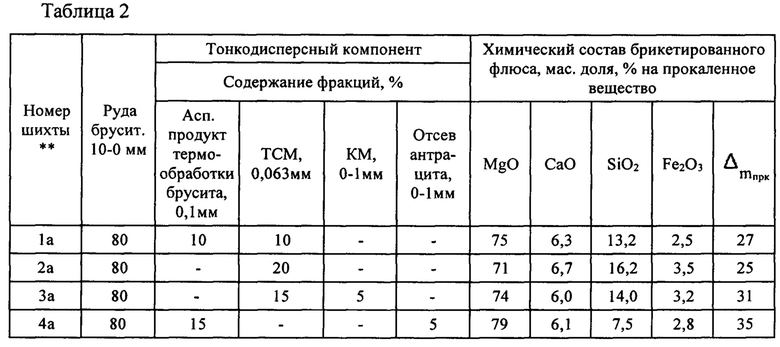

Бруситовую руду крупностью менее 10 мм, уловленные аспирационные продукты термообработки бруситовой руды в сушильном барабане фракции менее 0,1 мм, термоактивированный серпентинито-магнезит (ТСМ) фракции менее 0,063 мм, коксовую мелочь фракции менее 1 мм, отсев антрацита фракции менее 1 мм и раствор мелассы плотностью 1,25-1,3 г/см3 в соотношениях, указанных в таблицах 1, 2, подвергли смешению в двухвальном смесительном агрегате до получения однородной смеси и затем подали на валковый пресс. Сформованные на валковом прессе брикеты загрузили на вагонетку и направили на термообработку в тоннельное сушило. Термообработку сырых брикетов произвели при температуре 150-350°С до достижения показателя влажности брикетов не более 1% и образования углеродистого «каркаса» вследствие карамелизации связующего мелассы. Выбранное количество тонкодисперсной добавки магнезиального состава, количество связующего-мелассы и диапазон температур термообработки позволили получить брикеты хорошей прочности.

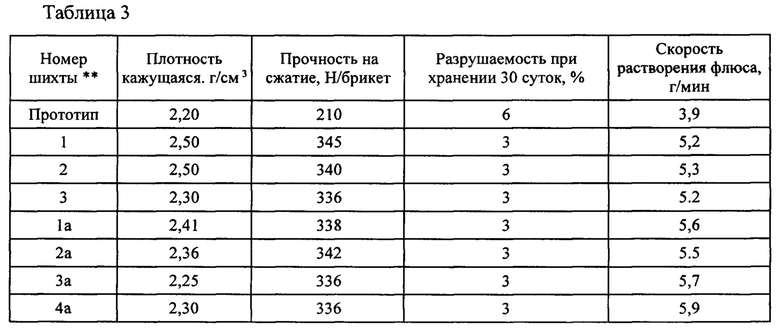

Готовый флюс-модификатор в виде брикетов испытывали на прочность, срок хранения и скорость растворения в конвертерном шлаке при температуре 1610±10°С (по методике Уральского института металлов).

Результаты испытаний приведены в таблицах 1-3.

*в качестве тонкодисперсного компонента применяли аспирационный продукт термообработки бруситовой руды фракции менее 0,1 мм.

** в качестве связующего при подготовке смеси для брикетирования применяли раствор мелассы в количестве 7 мас. % сверх 100%.

Анализ приведенных результатов показывает, что применение заявленного компонентного состава принятым способом компактирования позволяет получать прочный флюс-модификатор, не разрушающийся в процессе транспортировки и хранения, имеющий относительно высокую скорость усвоения конвертерными сталеплавильными шлаками при подаче до раздува и/или в процессе раздува шлака азотом в количестве от 1 до 4 кг на тонну стали, и обеспечивающего образование устойчивого гарнисажного покрытия на футеровке конвертеров.

Гарнисажный защитный слой, образованный из высокотемпературных фаз магнезиального состава, сохраняется на футеровке в течение как минимум двух следующих плавок. При снижении толщины защитного слоя (по результатам инструментальных замеров или визуального контроля) операцию по подготовке и нанесению модифицированного шлака повторяют.

Применение в электросталеплавильных процессах флюса-модификатора предлагаемого состава в процессе ведения плавки, в количестве от 4 до 9 кг на тонну стали, обеспечивает осаждение устойчивого гарнисажного покрытия на рабочей футеровке печи при сливе металла по окончанию плавки, и его сохранение в течение последующей плавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| МОДИФИКАТОР МЕТАЛЛУРГИЧЕСКОГО ШЛАКА МАГНЕЗИАЛЬНОГО СОСТАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2244017C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО МОДИФИКАТОРА | 2011 |

|

RU2476608C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС (ВАРИАНТЫ) | 2005 |

|

RU2299913C2 |

| СОСТАВ КОНДИЦИОНИРУЮЩЕЙ ДОБАВКИ ДЛЯ ШЛАКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ СТАЛИ | 2005 |

|

RU2404264C2 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

Изобретение относится к области металлургии, в частности к получению высокомагнезиального флюса-модификатора для сталеплавильных шлаков. Способ включает смешивание компонентов шихты, содержащих оксид магния, оксид кальция, оксид железа, диоксид кремния, до получения однородной смеси и ее формование. В качестве упомянутых компонентов шихты используют бруситовую руду фракции менее 10 мм и тонкодисперсный компонент магнезиального состава фракции менее 0,1 мм, которые смешивают с органическим связующим мелассой при следующем соотношении, мас. %: бруситовая руда фракции менее 10 мм 70-90, тонкодисперсный компонент магнезиального состава фракции менее 0,1 мм 10-30, органическое связующее меласса сверх 100% 5-10, при этом формование смеси осуществляют на валковом прессе в брикеты, которые подвергают термообработке в сушильном агрегате при температуре 150-350°С для приобретения прочности за счет образования углеродистого каркаса брикетов при карамелизации мелассы. Изобретение позволяет получить флюс-модификатор, не разрушающийся в процессе транспортировки и хранения и обеспечивающий наведение модифицированного сталеплавильного шлака с последующим образованием из него устойчивого защитного гарнисажа на рабочей футеровке сталеплавильных агрегатов. 5 з.п. ф-лы, 3 табл.

1. Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков, включающий смешивание компонентов шихты, содержащих оксид магния, оксид кальция, оксид железа, диоксид кремния, до получения однородной смеси и ее формование, отличающийся тем, что в качестве упомянутых компонентов шихты используют бруситовую руду фракции менее 10 мм и тонкодисперсный компонент магнезиального состава фракции менее 0,1 мм, которые смешивают с органическим связующим мелассой при следующем соотношении, мас. %:

при этом формование смеси осуществляют на валковом прессе в брикеты, которые подвергают термообработке в сушильном агрегате при температуре 150-350°С для приобретения прочности за счет образования углеродистого каркаса брикетов при карамелизации мелассы.

2. Способ по п.1, отличающийся тем, что в качестве тонкодисперсного компонента магнезиального состава используют аспирационные продукты термообработки бруситовой руды фракции 0-0,1 мм.

3. Способ по п.1, отличающийся тем, что в качестве тонкодисперсного компонента магнезиального состава используют смесь аспирационных продуктов термообработки бруситовой руды фракции 0-0,1 мм и тонкодисперсного термоактивированного серпентинитомагнезита фракции менее 0,063 мм в соотношении 40±10% к 60±10%, соответственно.

4. Способ по п.1, отличающийся тем, что в качестве тонкодисперсного компонента магнезиального состава используют тонкодисперсный термоактивированный серпентинитомагнезит фракции менее 0,063 мм.

5. Способ по п.1, отличающийся тем, что в качестве тонкодисперсного компонента магнезиального состава используют смесь аспирационного продукта термообработки бруситовой руды фракции менее 0,1 мм и отсева антрацита и/или коксовой мелочи фракции 0-1 мм в соотношении 70±5% к 30±5%, соответственно.

6. Способ по п.1, отличающийся тем, что в качестве тонкодисперсного компонента магнезиального состава используют смесь отсева антрацита и/или коксовой мелочи фракций 0-1 мм и термоактивированный серпентинитомагнезит фракции менее 0,063 мм в соотношении 30±5% к 70±5%, соответственно.

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2005 |

|

RU2294379C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МАГНЕЗИАЛЬНОГО ФЛЮСА ДЛЯ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2017 |

|

RU2657258C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО МОДИФИКАТОРА | 2011 |

|

RU2476608C1 |

| JP 60245717 A, 05.12.1985 | |||

| US 4451293 A, 29.05.1984. | |||

Авторы

Даты

2020-12-24—Публикация

2018-10-05—Подача