Изобретение относится к способам приготовления бетонных смесей с добавкой микрокремнезема.

Известен способ приготовления бетонной смеси, включающий обработку крупного и мелкого заполнителя с 80-90% воды затворения, содержащей 10-4-10-2% пластификатора по отношению к заполнителю, затем вводят цемент и оставшиеся 10-20% воды затворения и осуществляют окончательное перемешивание [А.С. СССР №1754693 А1, МПК(5) С04В 40/00, опубл. 15.08.92].

Однако данный способ не обеспечивает высокой прочности бетона, наибольшая прочность на сжатие, достигнутая в данном способе, 36,0 МПа (пример 3) является недостаточной для строительства объектов с применением высокопрочных бетонов. Кроме того, операция "пропаривание" бетона приводит к дополнительным энерго- и трудозатратам.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ приготовления строительной смеси, включающий предварительный совместный помол портландцемента, кварцевого песка и суперпластификатора до удельной поверхности 4500-5500 см2/г и последующее смешивание продукта помола с микрокремнеземом в течение 3-4 минут, а затем с рядовым строительным песком или смесью его со щебнем фракции 5-20 мм при следующем соотношении компонентов, мас.%:

[Патент РФ №2201412 C2]

Данный способ обеспечивает высокую прочность бетонов. Однако для достижения высоких показателей бетона введены дополнительные операции: совместный помол портландцемента, кварцевого песка, суперпластификатора и смешение продукта помола с микрокремнеземом, что усложняет технологию и повышает энергозатраты и трудозатраты на получение 1 м3 бетонных смесей.

Целью изобретения является снижение энерго-, трудозатрат, упрощение технологии при обеспечении высоких прочностных характеристик бетона.

Поставленная цель достигается тем, что в способе приготовления бетонной смеси, включающем смешение портландцемента, суперпластификатора С-3, микрокремнезема, мелкого заполнителя - песка для строительных работ и крупного заполнителя фракции 5-20 мм, в качестве указанного крупного заполнителя применяют щебень преимущественно кубовидной формы или гравий преимущественно округлой формы, а указанное смешение осуществляют при следующей последовательности подачи компонентов в смеситель: указанный крупный заполнитель, вода затворения, суперпластификатор С-3 и микрокремнезем, перемешивают смесь 2-10 минут, затем осуществляют подачу портландцемента и песка для строительных работ и перемешивают 3 минуты при следующем соотношении компонентов, мас.%:

Сущность способа заключается в том, что при смешивании крупного заполнителя с водой затворения, суперпластификатором и микрокремнеземом в течение 2-10 минут за счет трения и соударения частиц микрокремнезема с заполнителем происходит диспергация микрокремнезема до размеров менее 1 мкм и сохранение этих размеров в результате покрытия их пластификатором, исключающим взаимное слипание частиц, с последующим активным взаимодействием с продуктами гидратации цемента и обеспечением высоких прочностных характеристик бетона.

Кроме того, при диспергации микрокремнезема активизируется поверхность заполнителя, что обеспечивает наилучшее сцепление заполнителя с растворной частью бетона и соответственно повышение прочности на изгиб.

После подачи портландцемента и мелкого заполнителя - песка для строительных работ в смеситель и перемешивания всех компонентов в течение 3 минут происходит наиболее равномерное распределение диспергированных частиц кремнезема в бетонной смеси.

Наибольший эффект по получению высоких прочностных характеристик бетона (Rсж, Rизг) достигается при применении щебня преимущественно кубовидной формы или гравия преимущественно округлой формы.

Пример конкретной реализации

Для осуществления способа используют следующие материалы:

1. Портландцемент М400 (ГОСТ 10178-85).

2. Крупный заполнитель: диабазовый щебень, гравий фракции 5-20 мм (ГОСТ 82690-97). Содержание диабазовых зерен кубовидной формы составляет 80%. Содержание гравия округлой формы составляет 90%.

3. Мелкий заполнитель: песок для строительных работ Мкр=2,8 (ГОСТ 8736-93).

4. Микрокремнезем МК-85 (ТУ 7-249533-90).

5. Суперпластификатор С-3 в виде жидкости (ТУ 6-36-0204229-625-90).

В смеситель загружают крупный заполнитель фракции 5-20 мм, воду затворения, суперпластификатор С-3, микрокремнезем и смесь перемешивают 1,8; 2; 10; 11 минут. В полученную смесь вводят портландцемент и песок для строительных работ и перемешивают 3 минуты.

Для объективности сравнения приготавливают также строительную смесь по способу-прототипу: осуществляют совместный помол кварцевого песка, суперпластификатора и портландцемента в шаровой лабораторной мельнице до удельной поверхности 5500 см2/г и последующее смешивание продукта помола с микрокремнеземом в течение 4 минут, а затем со смесью рядового строительного песка и щебня.

Из приготовленных смесей изготавливают образцы-кубы размером 10×10×10 см и образцы-балочки размером 4×4×16 см и подвергают их естественному твердению, через 28 суток производят физико-механические испытания.

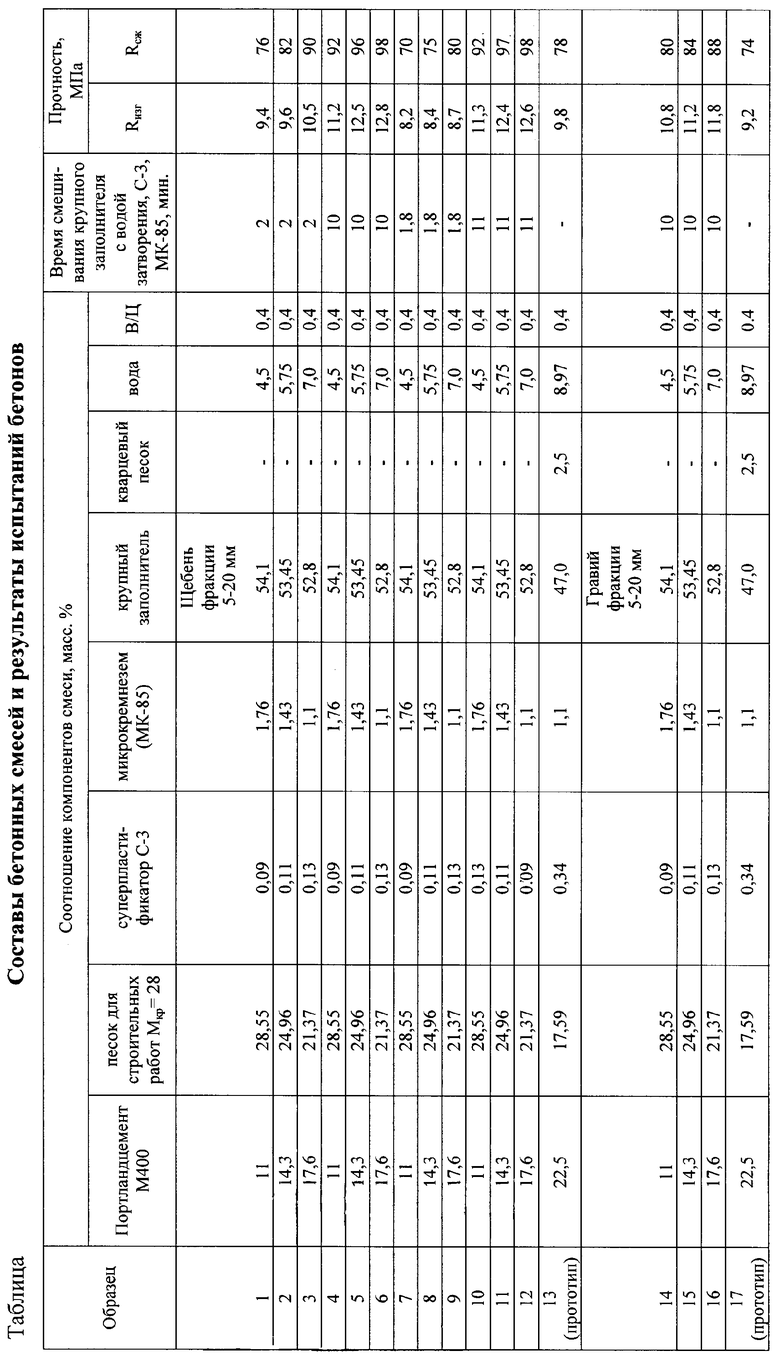

Составы бетонных смесей и результаты испытаний бетонов приведены в таблице. Анализируя табличные данные (результаты испытаний) можно сделать вывод о том, что граничные пределы времени смешения крупного заполнителя, микрокремнезема и суперпластификатора с водой затворения составляют 2-10 минут. При смешении в течение времени менее 2 минут прочность бетона на сжатие снижается на 7,9-11,1%; на изгиб на 12,7-17,1% (составы №7, 8, 9 по сравнению с составами №1, 2, 3). При смешении более 10 мин прочность бетона на сжатие и изгиб практически не изменяется (составы 10, 11, 12 по сравнению с составами 4, 5, 6), поэтому дальнейшее увеличение времени смешивания нецелесообразно.

Анализируя результаты испытаний, приведенные в таблице, можно сделать вывод, что повышены прочностные показатели бетона с использованием предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2009 |

|

RU2405758C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2000 |

|

RU2201412C2 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2439020C2 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2435746C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2516473C1 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ И КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ СТРОИТЕЛЬНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2626493C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2009 |

|

RU2416582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

Изобретение относится к области строительных материалов. Технический результат - снижение энерго- и трудозатрат, упрощение технологии при обеспечении высоких прочностных характеристик бетона. Способ приготовления бетонной смеси включает смешение портландцемента, суперпластификатора С-3, микрокремнезема, мелкого заполнителя - песка для строительных работ и крупного заполнителя фракции 5-20 мм. В качестве указанного крупного заполнителя применяют щебень преимущественно кубовидной формы или гравий преимущественно округлой формы. Смешение осуществляют при следующей последовательности подачи компонентов в смеситель: указанный крупный заполнитель, вода затворения, суперпластификатор С-3 и микрокремнезем, перемешивают смесь 2-10 минут, затем осуществляют подачу портландцемента и песка для строительных работ и перемешивают 3 минуты при следующем соотношении компонентов, мас.%: портландцемент - 11-17,6, крупный заполнитель - 52,8-54,1, суперпластификатор С-3 - 0,09-0,13, микрокремнезем - 1,1-1,76, песок для строительных работ - 21,37-28,55, вода - остальное. 1 табл.

Способ приготовления бетонной смеси, включающий смешение портландцемента, суперпластификатора С-3, микрокремнезема, мелкого заполнителя - песка для строительных работ и крупного заполнителя фракции 5-20 мм, отличающийся тем, что в качестве указанного крупного заполнителя применяют щебень преимущественно кубовидной формы или гравий преимущественно округлой формы, а указанное смешение осуществляют при следующей последовательности подачи компонентов в смеситель: указанный крупный заполнитель, вода затворения, суперпластификатор С-3 и микрокремнезем, перемешивают смесь 2-10 мин, затем осуществляют подачу портландцемента и песка для строительных работ и перемешивают 3 мин, при следующем соотношении компонентов, мас.%:

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2000 |

|

RU2201412C2 |

| RU 2055034 С1, 27.02.1996 | |||

| Способ приготовления бетонной смеси | 1991 |

|

SU1760981A3 |

| Бетонная смесь для изготовления изделий по кассетной технологии | 1984 |

|

SU1265173A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГЕРШБЕРГ O.A | |||

| Технология бетонных и железобетонных изделий.- М.: ГИЛСМ, 1957, с.55. | |||

Авторы

Даты

2009-01-20—Публикация

2007-04-05—Подача