Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при очистке доменного газа при повышенном давлении газа на колошнике доменной печи и дальнейшее его использование.

Известен способ очистки газа при повышенном давлении на колошнике доменной печи и дальнейшее его использование, включающий предварительную сухую очистку газа в пылеуловителе и тонкую до 5 мг/м3 в рукавном фильтре, установленном параллельно мокрой газоочистке, состоящей из скруббера и регулируемых труб Вентури с каплеуловителем, и дальнейшим использованием энергии сжатого газа в ГУБТ для выработки электроэнергии и доохлаждением газа до нормы в скруббере [Мисава Д., Накано С., Идэ Х. Дзайре то пуросэку. 1990, т.3, №1, с.70].

Газодинамическое сопротивление сухого рукавного фильтра составляет 2,1 кПа (мокрой газоочистки 20 кПа), что позволяет увеличить выработку электроэнергии на 23% больше. При аварийных ситуациях на рукавном фильтре очистку газа осуществляют в мокрой газоочистке.

Недостатки этого известного способа очистки доменного газа и дальнейшего его использования следующие:

- для бесперебойной работы доменной печи и исключения потерь производства параллельно установлены две газоочистки сухого и мокрого типа с резким увеличением капитальных и эксплуатационных затрат;

- для функционирования мокрой газоочистки необходимо сооружение громоздких и энергоемких оборотных циклов водоснабжения и установок для обезвоживания шлама с целью его утилизации;

- для исключения повышения температуры газа выше допустимой для фильтрующей ткани рукавов (128°С) в пылеуловителе установлены душирующие водяные форсунки, а для исключения увлажнения и залипания гигроскопической ткани рукавов при поступлении холодного влажного газа в пылеуловителе установлены «нефтяные» форсунки для подогрева газа с автоматическими системами для их функционирования.

Наиболее близким по технической сущности и достигаемому результату является способ очистки доменного газа и дальнейшее его использование, принятый за прототип и включающий предварительную сухую очистку в осевом циклоне с направляющими лопатками, полутонкую очистку и предварительное охлаждение в скруббере или в скрубберной секции, тонкую очистку и окончательное охлаждение в орошаемых водой трубах Вентури с регулируемым кольцевым зазором при перепаде давления до 25 кПа и сепарацию капельной влаги в каплеуловителе, пропускают чистый газ с содержанием паров воды 100% насыщения через дроссельную группу сухого типа и/или газорасширительную турбину и направляют в заводской распределительный газопровод для использования как топлива или редукционно-дроссельную группу сухого типа для использования в качестве топлива (Патент №2232821, опубл. 20.07.2004 г.).

Недостатком этого известного способа очистки доменного газа при повышенном давлении газа на колошнике доменной печи и дальнейшее его использование является высокий перепад давления для очистки газа до нормы (до 25 кПа) со снижением выработки электроэнергии в ГУБТ и использование на заключительном этапе очистки газа орошаемой трубы Вентури с регулируемым кольцевым зазором в режиме дроссельной группы, что требует повышенного расхода воды для охлаждения газа до нормативной температуры 40°С и установки каплеуловителя.

Техническим результатом настоящего изобретения является устранение недостатков аналогов и прототипа, снижение материалоемкости и энергопотребления на очистку и охлаждение газа и увеличение выработки электроэнергии при пропускании сжатого газа через ГУБТ.

Технический результат достигается тем, что в предлагаемом способе очистки доменного газа при повышенном давлении на колошнике доменной печи и дальнейшее его использование, включающем предварительную сухую очистку газа в пылеуловителе, тонкую очистку газа, его охлаждение до оптимальной температуры в зависимости от давления на колошнике с насыщением парами воды до 100%, пропускание газа через газорасширительную турбину для выработки электроэнергии или пропускание его через редукционно-дроссельную группу сухого типа для использования в качестве топлива, тонкую нормативную очистку газа до 4 мг/нм3 осуществляют в сухом фильтре с керамическими фильтрующими элементами при давлении газа на колошнике 0,25-0,35 МПа и температуре газа до 900°С, а охлаждение газа с насыщением парами воды до 100% до температуры 60-65°С осуществляют в испарительном скруббере с последующим пропусканием через газорасширительную турбину или до 55-60°С с последующим пропусканием его через редукционно-дроссельную группу сухого типа.

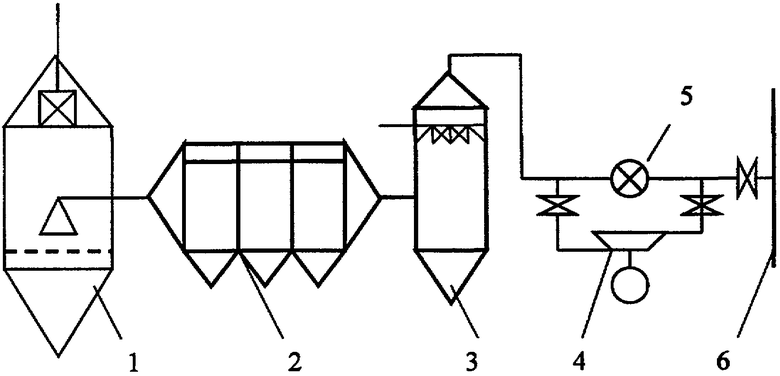

Изобретение иллюстрируется технологической схемой для осуществления способа сухой очистки доменного газа при повышенном давлении на колошнике доменной печи и дальнейшее его использование, представленной на чертеже.

Способ осуществляют следующим образом.

Поступающий из доменной печи газ с рабочим абсолютным давлением на колошнике до 0,35 МПа очищают от крупной пыли в сухом пылеуловителе (1), производят тонкую нормативную очистку до 4 мг/м3 в сухом фильтре с керамическими элементами (2), охлаждают в испарительном скруббере (3) с насыщением парами воды до 100% в зависимости от рабочего давления на колошнике до 60-65°С и пропускают через газорасширительную турбину (4) для выработки электроэнергии или охлаждают до 55-60°С, пропускают через редукционно-дроссельную группу сухого типа (5) и направляют в распределительный газопровод (6) для использования как топлива.

Оптимальную температуру охлаждения газа в испарительном скруббере определяют исходя из абсолютного давления газа на колошнике доменной печи по формуле зависимости содержания паров воды в насыщенном газе от его температуры, на которые не влияют химический состав и давление газа (до Р<1,2 МПа) [В.Н.Ужов, А.Ю.Вальдберг. Очистка газов мокрыми фильтрами. Химия, Москва, 1972 Приложение III]:

где f1 - содержание паров воды в газе до РДГ сухого типа, г/м3;

f2 - содержание паров воды в газе после РДГ сухого типа, г/м3;

P1 - абсолютное давление газа до РДГ, МПа;

P2 - абсолютное давление газа после РДГ, МПа.

Зависимость содержания паров воды в газе (f) от температуры при 100% насыщении.

Содержание влаги в сжатом газе при температуре 65°С составляет 0,265 кг/м3 (или 0,265:0,804=0,33 м3 паров воды на 1 м3 сжатого газа, где 0,804 кг/м3 - плотность паров воды при нормальных условиях), что позволяет увеличить объем пропускаемого через ГУБТ рабочего тела и выработку электроэнергии на 9-13%. При этом температура газа после ГУБТ вследствие адиабатического расширения и охлаждения составляет 10-30°С, т.е. будет ниже нормативной температуры 40°С, соответственно будет ниже содержание паров воды в газе и выше его качество как топлива.

В период работы ГУБТ (90-95%) времени РДГ закрыто. При остановке или отсутствии ГУБТ газ пропускается через РДГ сухого типа, расширяется и снижается его влагосодержание, которое не должно превышать нормативное, соответствующее температуре 40°С - 63,1 г/м3.

Изобретение иллюстрируется следующими примерами.

Пример 1. Доменная печь полезным объемом 1500 м3 работает при абсолютном давлении на колошнике 0,28 МПа, газодинамическое сопротивление тракта до РДГ - 0,005 МПа, давление в заводском распределительном газопроводе составляет 0,115 МПа, содержание паров воды в топливном газе должно соответствовать точке росы при 40°С - 63,1 г/м3.

По формуле (1) находим:

P1=0,28-0,005=0,275 МПа

F1=f2(P1/P2)=63,1(0,275/0,115)=150 г/м3, что по табличным данным соответствует температуре точки росы - 55°С.

При пропуске газа через РДГ сухого типа при абсолютном давлении на колошнике 0,28 МПа охлаждение газа в испарительном скруббере должно осуществляться до 55°С.

Пример 2. Доменная печь полезным объемом 3200 м3 работает при абсолютном давлении на колошнике 0,35 МПа, газодинамическое сопротивление тракта до РДГ - 0,005 МПа, давление в заводском распределительном газопроводе составляет 0,115 МПа, содержание паров воды в топливном газе должно соответствовать точке росы при 40°С - 63,1 г/м3.

По формуле (1) находим:

P1=0,35-0,005=0,345 МПа

F1=f2(P1/P2)=63,1(0,345/0.115)=189,3 г/м3, что по табличным данным соответствует температуре точки росы - 60°С.

При пропуске газа через РДГ сухого типа при абсолютном давлении на колошнике 0,35 МПа охлаждение газа в испарительном скруббере должно осуществляться до 60°С.

Способ полностью сухой очистки доменного газа в соответствии с изобретением позволяет:

- упростить систему для функционирования, исключив трубы Вентури с шламоуловителями, водоотделитель и каплеуловитель после РДГ мокрого типа, оборотный цикл водоснабжения и отделение для обезвоживания железоуглеродистых отходов для их утилизации; снизить капитальные вложения и эксплуатационные расходы на очистку от пыли и охлаждение газа в 2,5-3,0 раза;

- снизить перепад давления на газоочистке в 4-5 раз, что наряду с насыщением сжатого газа парами воды в испарительном скруббере при температуре 60-65°С обеспечит увеличение выработки электроэнергии в ГУБТ на 20-25% без затрат топлива и выбросов парниковых газов;

- при работе ГУБТ (90-95% рабочего времени) доменный газ будет поступать в распределительные газопроводы с содержанием влаги в 2-3 раза ниже нормативной с повышением его качества как топлива;

- при пропуске через РДГ сухого типа доменный газ будет поступать в распределительные сети с содержанием влаги, соответствующей нормативной при 40°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДОМЕННОГО ГАЗА ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ ГАЗА НА КОЛОШНИКЕ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2232821C1 |

| Газоочистка доменного газа | 1980 |

|

SU945177A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ГАЗА НА КОЛОШНИКЕ ДОМЕННОЙ ПЕЧИ | 2004 |

|

RU2288277C2 |

| Способ очистки доменного газа | 1980 |

|

SU908817A1 |

| Система очистки и охлаждения доменного газа | 1990 |

|

SU1788020A1 |

| Установка для очистки доменного газа | 1981 |

|

SU997757A1 |

| Способ регулирования отвода газа из доменной печи и система его осуществления | 1990 |

|

SU1775589A1 |

| Газоочистка доменного газа | 1978 |

|

SU722948A1 |

| Устройство для выравнивания давления и удаления газа из межконусного пространства колошника доменной печи | 1989 |

|

SU1673601A1 |

| Способ электрической очистки доменного газа | 1974 |

|

SU456445A1 |

Изобретение относится к области металлургии, в частности к доменному производству. Способ включает предварительную сухую очистку доменного газа в пылеуловителе. Затем газ подвергают тонкой очистке до 4 мг/м3 в сухом фильтре с керамическими фильтрующими элементами при давлении газа на колошнике 0,25-0,35 МПа и температуре газа до 900°С. Полученный газ охлаждают в испарительном скруббере до температуры 60-65°С с насыщением парами воды до 100%. В дальнейшем газ пропускают через газорасширительную турбину при температуре 60-65°С или через редукционно-дроссельную группу сухого типа при температуре 55-60°С. При использовании изобретения обеспечивают снижение капитальных затрат и эксплуатационных расходов на комплекс газоочистки. 1 ил., 1 табл.

Способ очистки доменного газа при повышенном давлении на колошнике доменной печи для дальнейшего его использования, включающий предварительную сухую очистку газа в пылеуловителе, тонкую очистку газа, его охлаждение до оптимальной температуры в зависимости от давления газа на колошнике с насыщением парами воды до 100%, пропускание газа через газорасширительную турбину для выработки электроэнергии или через редукционно-дроссельную группу сухого типа для использования в качестве топлива, отличающийся тем, что тонкую очистку газа осуществляют до 4 мг/м3 в сухом фильтре с керамическими фильтрующими элементами при давлении газа на колошнике 0,25-0,35 МПа и температуре газа до 900°С, а охлаждение газа с насыщением парами воды до 100% до температуры 60-65°С осуществляют в испарительном скруббере с последующим пропусканием его через газорасширительную турбину или до 55-60°С с последующим пропусканием через редукционно-дроссельную группу сухого типа.

| СПОСОБ ОЧИСТКИ ДОМЕННОГО ГАЗА ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ ГАЗА НА КОЛОШНИКЕ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2232821C1 |

| Установка для сухой очистки доменного газа от пыли | 1960 |

|

SU143410A1 |

| Устройство очистки доменного газа | 1980 |

|

SU897857A1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ОЧИСТКИ СОДЕРЖАЩЕГО СВЕРХТОНКИЕ ЧАСТИЦЫ ГОРЯЧЕГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091135C1 |

| ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 2005 |

|

RU2283687C1 |

Авторы

Даты

2010-12-10—Публикация

2009-01-19—Подача