Изобретение относится к области строительства с применением шахтного подъемника жаропрочных высотных железобетонных труб с малым выходным диаметром с большой толщиной теплоизоляции и футеровки из штучных материалов: кирпича шамотного огнеупорного, теплоизоляционных диатомитовых блоков или кирпича и тому подобных материалов.

Известен способ возведения высотных железобетонных труб (Стуканов А.А. Возведение монолитных железобетонных промышленных труб. Изд. 2-е, испр. и доп., Стройиздат, 1973, стр.110, рис.41, стр.128-131, стр.148-149). При этом способе бетонирование ствола трубы осуществляют с помощью шахтного подъемника с подъемным устройством для перемещения рабочей площадки. Доставку бетонной смеси с нулевой отметки производят в ковше грузовой клети шахтного подъемника. Поступившую в раздаточный бункер, закрепленный на подъемном устройстве, бетонную смесь загружают в емкости перемещения, которыми доставляют к месту укладки выгружают через щель в рабочем настиле в опалубку.

После окончания бетонирования производят теплоизоляционные и футеровочные работы с помощью футеровочной площадки, подвешенной к устройству для ее подъема. Таким образом, в работе находятся одновременно два устройства для подъема, шаг подъема футеровочной площадки принимают 1,25 м, что определяется конструкцией шахтного подъемника. Это создает трудности при укладке шамотного и диатомитового кирпича футеровки и теплоизоляции по мере роста высоты кладки над уровнем футеровочной площадки.

Известен способ футеровки и теплоизоляции с помощью футеровочной площадки, поднимаемой ручными талями (Стуканов А.А. Возведение монолитных железобетонных промышленных труб. Изд. 2-е, испр. и доп., М., Стройиздат, 1973, стр.63, рис.27).

Недостатком является применение ручного труда при подъеме футеровочной площадки, наличие трудностей по мере роста высоты кладки кирпича над уровнем футеровочной площадки.

Известен способ возведения высотных железобетонных труб, включающий бетонирование ствола трубы с рабочей площадки, перемещаемой устройством для ее подъема по отношению к шахтному подъемнику, транспортирование материалов и бетонной смеси в зону производства работ при одновременном наращивании шахтного подъемника до достижения сооружаемой трубой проектной отметки, после выполнения бетонирования ствола трубы устройство подъема рабочей площадки отсоединяют от шатра, опускают до нулевой отметки и с его помощью выполняют антикоррозийные, футеровочные и теплоизоляционные работы, а устройство для подъема материалов размещают на шатре, который опирают посредством диафрагмы жесткости на шахтный подъемник или на обрез ствола трубы (SU 1441038 A1, 30.11.1988) (Прототип).

Недостатком такого способа является то, что при бетонировании и производстве футеровочный и теплоизоляционных работ используют одно и то же устройство подъема, в то время как при футеровочных и теплоизоляционных работах достаточно грузоподъемности почти в два раза меньше, чем при бетонировании ствола, следовательно, можно создать подъемное устройство значительно меньше по массе и габаритам, что позволяет вести работы по футеровке и теплоизоляции жаропрочных труб с меньшими выходными диаметрами и большой толщиной теплоизоляции и футеровки и большой шириной консолей ствола трубы для опирания теплоизоляции и футеровки, при этом на консолях получается двойная толщина футеровки и теплоизоляции, что еще больше уменьшает внутренний диаметр трубы на уровне консолей. Шаг подъема футеровочной площадки составляет 1,25 м, что определяется конструкцией стоек шахтного подъемника. Это создает трудности при укладке штучных материалов теплоизоляции и футеровки по мере роста высоты укладки над уровнем футеровочной площадки.

Устройство для подъема перемещается по шахтному подъемнику постоянного поперечного сечения, что создает препятствие при футеровочных и теплоизоляционных работах в верхней части трубы, где диаметр при футеровке и теплоизоляции уменьшается до критических размеров, являющихся препятствием производству работ.

Цель изобретения - устранить отмеченные недостатки.

Указанную цель достигают тем, что строительство трубы производят в два этапа: на первом этапе бетонируют ствол трубы с рабочей площадки, перемещаемой устройством для ее подъема по шахтному подъемнику при одновременном посекционном его наращивании с установкой гибких связей, бетонную смесь подают в грузовой клети в одной из ячеек шахтного подъемника; на втором этапе после окончания бетонирования ствола трубы демонтируют рабочую площадку, опуская демонтированные элементы в грузовой клети на нулевую отметку, опирают блоки грузовой клети на шахтный подъемник, отделяют от шатра устройство подъема, опускают его по шахтному подъемнику, демонтируют угловые стойки шахтного подъемника до уровня, на котором диаметр будущей футеровки препятствует проходу футеровочной площадки. Стойки опускают в грузовой клети на нулевую отметку. Дальше продолжают опускать устройство для подъема до нулевой отметки без демонтажа стоек. Внизу его демонтируют.

Шахтный многоклеточный подъемник оставляют собранным при строительстве ствола трубы для возможности использовать его для футеровочных и теплоизоляционных работ внутри железобетонного ствола трубы, для чего на нулевой отметке собирают специальное самоподъемное устройство, охватывающее снаружи многоклеточный шахтный подъемник и имеющее малый габаритный диаметр, обеспечивающий проход устройства через наименьшее поперечное сечение ствола трубы.

Перемещение самоподъемного устройства, содержащего каркас с четырьмя лебедками, расположенными по центру четырех сторон по направлению центральных осей шахтного подъемника, восемь страховочных стропов, идущих параллельно центральным стойкам внешнего контура шахтного подъемника; осуществляют четырьмя упомянутыми лебедками при наматывании или сматывании канатов с барабанов лебедок, при этом для увеличения грузоподъемности лебедок, канат каждой лебедки направляют на монтажный блок и возвращают к самоподъемному устройству, на котором крепят к специально предназначенному для этого узлу на каркасе, монтажный блок своим крюком с защелкой навешивают на кольцо, двухветвевого цепного стропа, каждую ветвь которого закрепляют на быстроразъемном хомуте, установленном на муфте стойки шахтного подъемника; самоподъемное устройство страхуют восемью одноветвевыми цепными стропами изменяемой длины. Конструкция стропа позволяет менять его длину на величину, минимально равную шагу цепи, максимально 2500 мм или больше в зависимости от длины примененного стропа.

При новом положении самоподъемного устройства после его подъема лебедками устанавливают с помощью соединительного звена и крюка-ограничителя необходимую длину страховочного стропа, опускают лебедками самоподъемное устройство до момента передачи нагрузки с каната лебедки на страховочный строп, после выработки длины страховочного стропа переставляют быстроразъемный хомут на высоту, определяемую первоначальной длиной страховочного стропа. После выработки длины каната лебедки переставляют быстроразъемные хомуты на высоту, определяемую длиной каната лебедки.

К самоподъемному устройству подвешивают футеровочную площадку, с которой производят теплоизоляционные и футеровочные работы. Для сохранения необходимого по технике безопасности зазора между футеровочной площадкой и кладкой футеровки, равного не более 150 мм по периметру футеровочной площадки, устанавливают выдвижные консоли, регулирующие этот зазор, при выработке хода консоли производят демонтаж наружного кольца футеровочной площадки, в дальнейшем, вновь регулируют зазор до выработки очередного хода консоли.

После прохождения железобетонной консоли зазор между кладкой и выдвижной консолью резко увеличивается; ее выдвигают, увеличивая диаметр футеровочной площадки, тем самым уменьшая зазор до требуемых пределов.

Теплоизоляцию и футеровку ствола трубы производят с футеровочной площадки, перемещаемой самоподъемным устройством по 16-стоечному шахтному подъемнику до отметки уменьшения диаметра футеровки до пределов, препятствующих прохождению шахтного подъемника по 16-стоечной схеме, поэтому с этой отметки переходят на 12-стоечную схему работы по теплоизоляции и футеровке, которая получилась после демонтажа угловых стоек шахтного подъемника после окончания бетонирования ствола трубы.

Эти работы ведут с деревянного настила подмостей, устраиваемых по ригелям шахтного подъемника и последнему кольцу, оставшемуся от футеровки.

Устройство теплоизоляции и футеровки производят ярусами высотой 500 мм, поэтому страховочные цепи делают регулируемой длины, обеспечивающей удобное положение рабочего при кладке кирпича с футеровочной площадки, минимальное изменение футеровочной площадки равно шагу звеньев страховочной цепи, что фиксируют специальным крюком-ограничителем цепным. Возможный вариант перемещения самоподъемного устройства на всю высоту трубы без установки отводного блока при соответствующей длине каната и грузоподъемности лебедки, имеющей габариты, обеспечивающие необходимый диаметр подъемного устройства для прохождения диаметра ствола трубы.

Возможен вариант перемещения самоподъемного устройства на всю высоту трубы при соответствующих длине каната и грузоподъемности лебедки, имеющей габариты, обеспечивающие необходимый диаметр самоподъемного устройства для прохождения минимального диаметра ствола трубы.

Такое техническое решение обеспечивает строительство жаропрочных высотных железобетонных труб с малым выходным диаметром с большой толщиной теплоизоляции и футеровки из штучных материалов, снижает металлоемкость, трудоемкость, повышает качество работы и безопасность труда.

Способ строительства жаропрочных высотных железобетонных труб с малым выходным диаметром с большой толщиной теплоизоляции и футеровки из штучных материалов поясняется на чертежах.

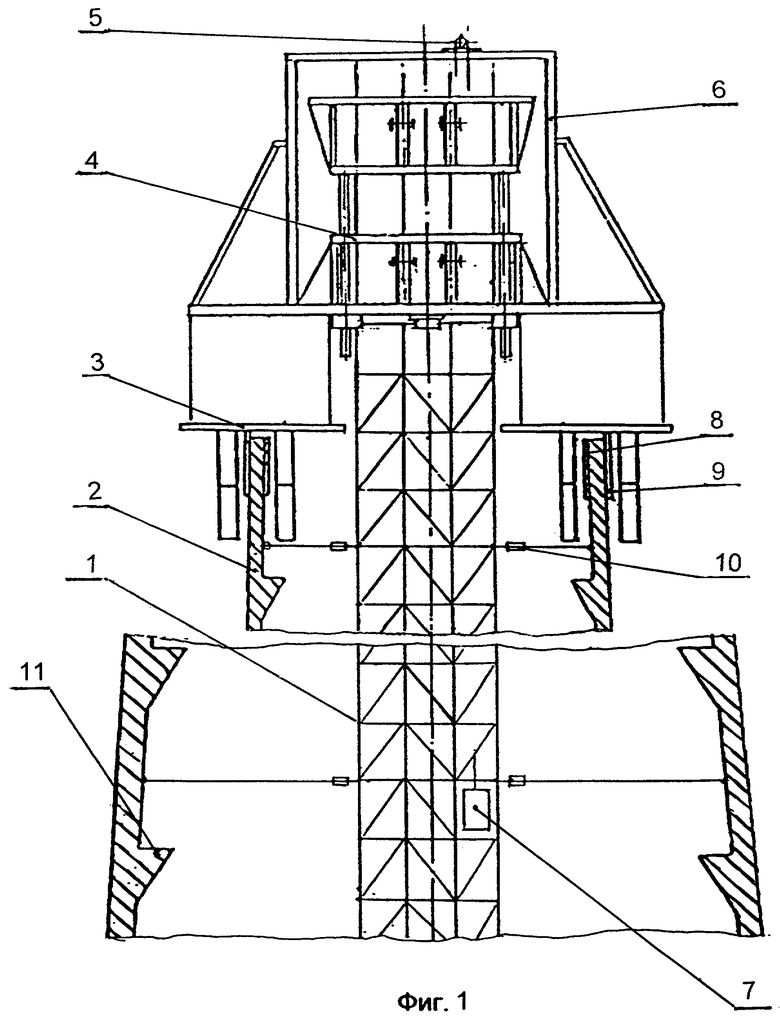

На фиг.1 показана схема бетонирования ствола трубы.

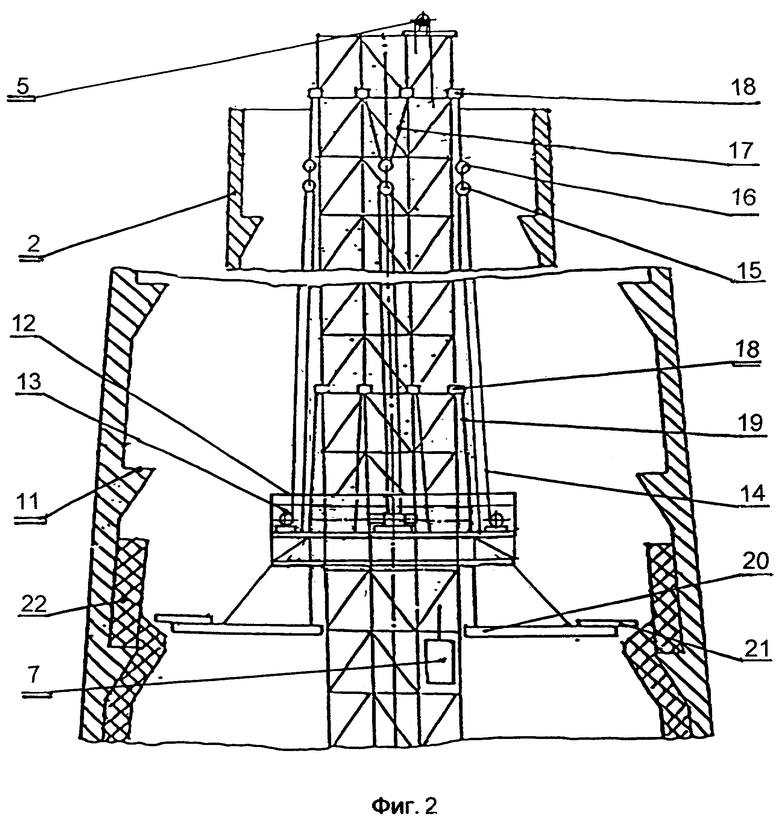

На фиг.2 показана схема работ по теплоизоляции и футеровке ствола трубы.

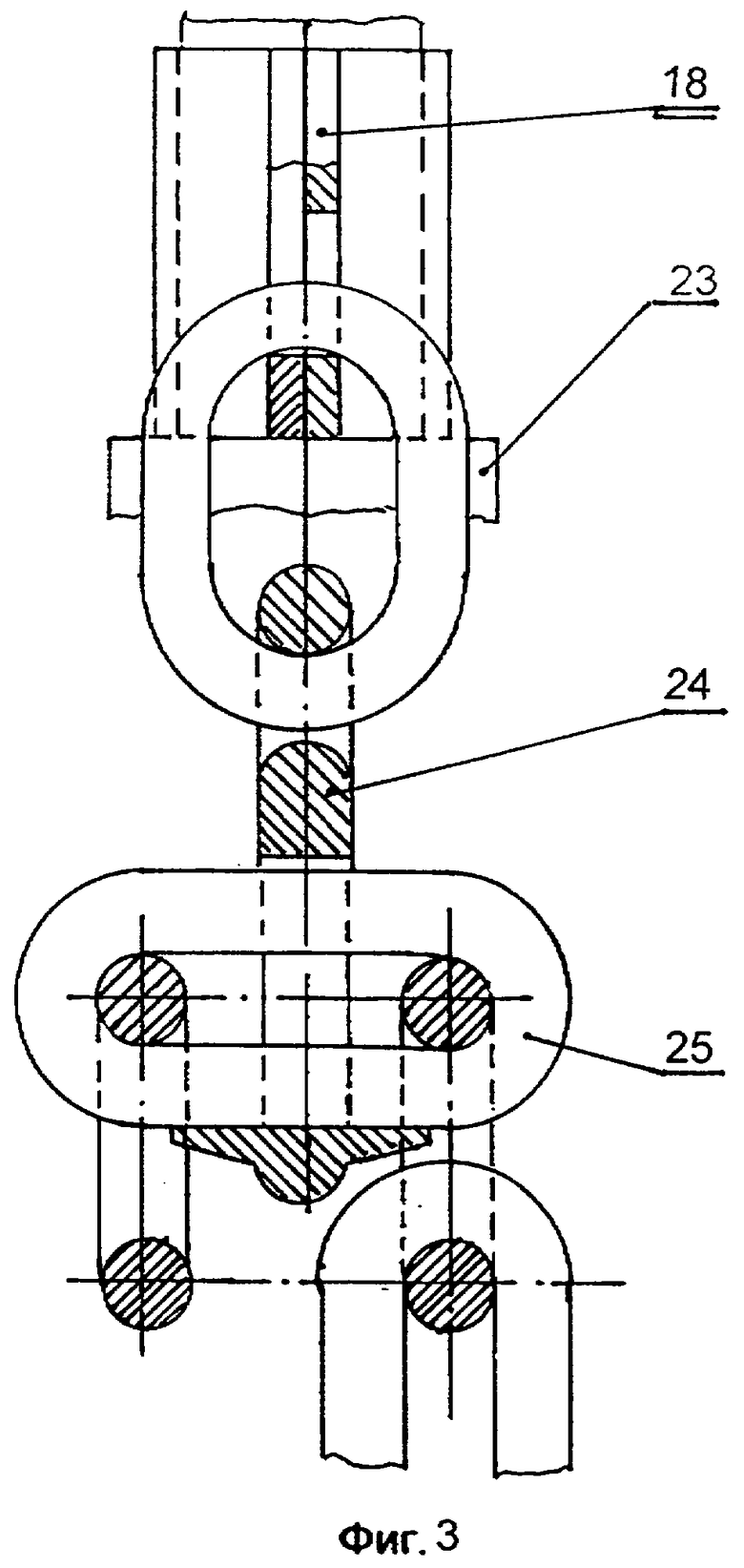

На фиг.3 показана схема установки на стойку шахтного подъемника быстроразъемного хомута и крепления к нему крюка-ограничителя цепного со страховочным цепным стропом регулируемой длины.

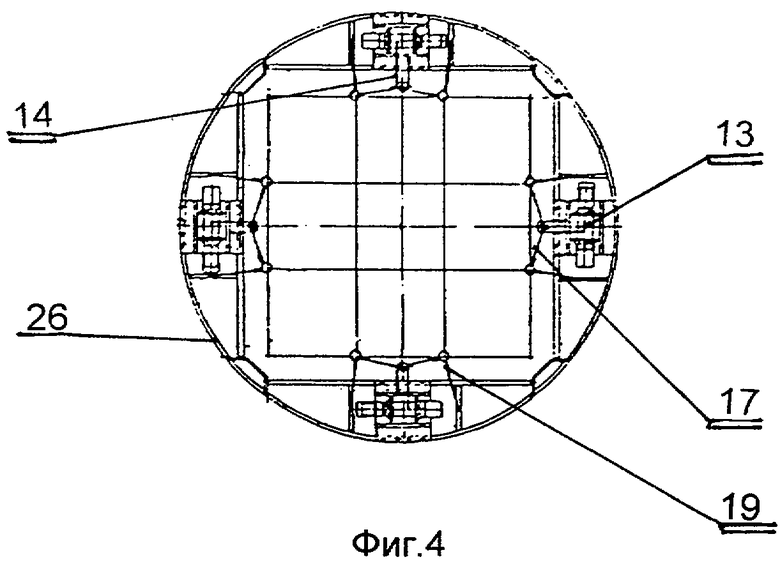

На фиг.4 показано расположение лебедок на устройстве для подъема (самоподъемное устройство) футеровочной площадки и размещение страховочных стропов и канатов подъема.

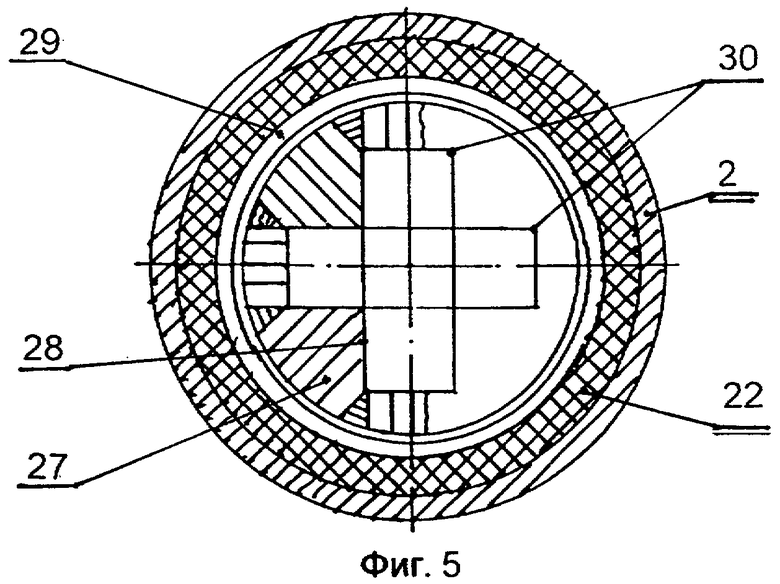

На фиг.5 показана схема производства работ по теплоизоляции и футеровке ствола трубы с деревянного настила подмостей, устраиваемых по ригелям шахтного подъемника и кольцу, оставшемуся от футеровочной площадки и подвешенному к самоподъемному устройству.

На чертежах обозначено: 1 - многоклеточный шахтный подъемник, 2 - ствол трубы, 3 - рабочая площадка, 4 - устройство для подъема рабочей площадки, 5 - блоки грузовой клети, 6 - шатер, 7 - грузовая клеть, 8 - внутренние щиты опалубки, 9 - наружные щиты опалубки, 10 - гибкая связь, 11 - консоль ствола трубы, 12 - самоподъемное устройство, 13 - лебедка перемещения самоподъемного устройства, 14 - канат лебедки, 15 - монтажный блок, 16 - кольцо двухветвевого цепного стропа, 17 - двухветвевой цепной строп, 18 - быстроразъемный хомут, 19 - одноветвевой цепной страховочный строп, 20 - футеровочная площадка, 21 - выдвижная консоль, 22 - теплоизоляция и футеровка ствола трубы, 23 - стойка шахтного подъемника, 24 - крюк-ограничитель цепной, 25 - звено одноветвевого цепного страховочного стропа 19, 26 - каркас самоподъемного устройства, 27 - деревянный настил подмостей, 28 - ригель шахтного подъемника, 29 - последнее кольцо футеровочной площадки, 30 - двенадцатистоечный шахтный подъемник.

Работы ведут в два этапа: с применением шахтного подъемника 1 производят бетонирование ствола 2 трубы с рабочей площадки 3, перемещаемой устройством 4 для ее подъема по отношению к шахтному подъемнику 1 при одновременном его наращивании с установкой гибких связей 10, бетонную смесь подают грузовой клетью 7 канатом, идущим от нее через блок 5 грузовой клети к лебедке, расположенной на нулевой отметке, грузовой блок устанавливают в верхней части шатра 6, бетонную смесь опускают через кольцевую щель в рабочей площадке в кольцевое пространство между внутренними 8 и наружными 9 щитами опалубки.

На втором этапе после окончания бетонирования ствола 2 демонтируют рабочую площадку 3, опуская демонтированные элементы в грузовой клети 7 на нулевую отметку, опирают блоки 5 грузовой клети на шахтный подъемник 1, отделяют от шатра 6 устройство подъема 4, опускают его по шахтному подъемнику, демонтируют угловые стойки 23 шахтного подъемника до уровня, обеспечивающего необходимый зазор между диаметром футеровки и футеровочной площадки для свободного ее прохождения. Стойки опускают в грузовой клети 7. Дальше продолжают опускать устройство для подъема до нулевой отметки без демонтажа стоек. Внизу его демонтируют.

На нулевой отметке собирают самоподъемное устройство 12, охватывающее снаружи многоклеточный шахтный подъемник 1 и имеющее малый габаритный диаметр, обеспечивающий проход устройства через наименьшее сечение ствола трубы.

Перемещение самоподъемного устройства 12, содержащего каркас 26, с четырьмя лебедками 13, расположенными по центру четырех сторон по направлению центральных осей шахтного подъемника, восемь страховочных стропов 19, идущих параллельно центральным стойкам внешнего контура шахтного подъемника, осуществляют четырьмя упомянутыми лебедками 13 при наматывании и сматывании каната 14 с барабанов лебедок, при этом для увеличения грузоподъемности лебедок 13 канат 14 каждой лебедки направляют на монтажный блок 15 и возвращают к самоподъемному устройству 12, на котором крепят к специально предназначенному узлу на каркасе 26, монтажный блок своим крюком с защелкой навешивают на кольцо 16 двухветвевого стропа 17, каждую ветвь которого закрепляют на быстроразъемном хомуте 18, установленном на муфте стойки 23 шахтного подъемника; самоподъемное устройство страхуют восемью одноветвевыми цепными стропами 19. Конструкция стропа позволяет менять его длину на величину, минимально равную шагу цепи, максимально 2500 мм или больше в зависимости от длины примененного стропа.

При новом положении самоподъемного устройства 12 после его подъема лебедками 13 устанавливают с помощью крюка-ограничителя 24 цепного стропа необходимую длину страховочного одноветвевого цепного стропа 19, опускают лебедками самоподъемное устройство до момента передачи нагрузки с каната 14 лебедки 13 на страховочный строп, после выработки длины страховочного стропа переставляют быстроразъемный хомут 18 на высоту, определяемую первоначальной длиной страховочного стропа. После выработки длины каната 14 лебедки переставляют быстроразъемные хомуты на высоту, определяемую длиной каната лебедки.

К самоподъемному устройству 12 подвешивают футеровочную площадку 20, с которой производят теплоизоляционные и футеровочные работы. Для сохранения необходимого по технике безопасности зазора между футеровочной площадкой и кладкой футеровки, равного не более 150 мм по периметру футеровочной площадки, устанавливают выдвижные консоли 21, регулирующие этот зазор, при выработке хода консоли производят демонтаж наружного кольца футеровочной площадки, в дальнейшем вновь регулируют зазор до выработки очередного хода консоли.

После прохождения железобетонной консоли 11 зазор между кладкой и выдвижной консолью резко увеличивается, ее выдвигают, увеличивая диаметр футеровочной площадки 20, тем самым уменьшая зазор до требуемых пределов.

Теплоизоляцию и футеровку ствола трубы проводят с футеровочной площадки, перемещаемой самоподъемным устройством по 16-стоечному шахтному подъемнику до отметки уменьшения диаметра футеровки до пределов, препятствующих прохождению шахтного подъемника по 16-стоечной схеме, поэтому с этой отметки переходят на 12-стоечную схему 30 работы по теплоизоляции и футеровке, которая получилась после демонтажа угловых стоек 23 шахтного подъемника после окончания бетонирования ствола 2 трубы.

Эти работы ведут с деревянного настила подмостей 27, устраиваемых по ригелям 28 и кольцу 29, оставшемуся от футеровочной площадки.

Устройство теплоизоляции и футеровки производят ярусами высотой 500 мм. Поэтому страховочные цепные стропы 19 делают регулируемой длины, обеспечивающей удобное положение рабочего при кладке кирпича с футеровочной площадки 17, минимальные изменения положения футеровочной площадки равны шагу звеньев страховочной цепи, что фиксируют крюком-ограничителем 24 цепным.

Возможен вариант перемещения самоподъемного устройства на всю высоту трубы при соответствующих длине каната и грузоподъемности лебедки, имеющей габариты, обеспечивающие необходимый диаметр самоподъемного устройства для прохождения минимального диаметра ствола трубы.

Возможен вариант перемещения самоподъемного устройства на всю высоту трубы без установки отводного блока при соответствующей длине каната грузоподъемности лебедки, имеющей габариты, обеспечивающие необходимый диаметр подъемного устройства для прохождения минимального диаметра ствола трубы.

После окончания теплоизоляции и футеровочных работ самоподъемное устройство, если оно не проходит через наименьший диаметр сечения футеровки, демонтируют и опускают по элементам на нулевую отметку, блоки грузовой клети переопирают на обрез трубы, производят перекрытие ячеек шахтного подъемника щитами и с них ведут демонтаж шахтного подъемника, демонтируемые элементы шахтного подъемника (стойки, ригели, раскосы) опускают в грузовой клети на нулевую отметку, до полного демонтажа шахтного подъемника.

Изобретение относится к области строительства с применением шахтного подъемника жаропрочных высотных железобетонных труб с малым выходным диаметром с большой толщиной теплоизоляции и футеровки из штучных материалов. Технический результат: обеспечение возможности строительства жаропрочных высотных железобетонных труб с малым выходным диаметром с большой толщиной теплоизоляции и футеровки из штучных материалов (кирпича, блоков), снижение металлоемкости, трудоемкости, повышение качества работ и безопасность труда, улучшение условий труда. Способ строительства жаропрочных высотных железобетонных труб с малым выходным диаметром с большой толщиной теплоизоляции и футеровки из штучных материалов включает возведение ствола трубы с применением многоклеточного шахтного подъемника, подъемного устройства, охватывающего шахтный подъемник и перемещаемую по нему рабочую площадку с опалубкой для бетонирования ствола трубы. 2 з.п. ф-лы, 5 ил.

1. Способ строительства жаропрочных высотных железобетонных труб с малым выходным диаметром с большой толщиной теплоизоляции и футеровки из штучных материалов, включающий возведение ствола трубы с применением многоклеточного шахтного подъемника, подъемного устройства, охватывающего шахтный подъемник и перемещаемую по нему рабочую площадку с опалубкой для бетонирования ствола трубы, бетонирование ствола трубы совмещают с постепенным монтажом шахтного подъемника и установкой гибких связей; подачу бетонной смеси, которую осуществляют грузовой клетью, канат которой через блоки, расположенные на подъемном устройстве рабочей площадки, направляют к лебедке, расположенной на нулевой отметке;

теплоизоляционные и футеровочные работы, которые ведут с футеровочной площадки, отличающийся тем, что строительство трубы производят в два этапа:

на первом этапе бетонируют ствол трубы с одновременным постепенным наращиванием шахтного подъемника; на втором этапе после окончания бетонирования ствола трубы, демонтажа рабочей площадки и опускания демонтированных элементов в грузовой клети на нулевую отметку, опирают блоки грузовой клети на шахтный подъемник, отделяют от шатра устройство для подъема рабочей площадки, опускают его по шахтному подъемнику, одновременно демонтируют угловые стойки шахтного подъемника до уровня, на котором диаметр будущей футеровки становится препятствием проходу футеровочной площадки, стойки опускают в грузовой клети на нулевую отметку, дальше продолжают опускать устройство до нулевой отметки без демонтажа угловых стоек, внизу его полностью демонтируют; шахтный подъемник используют для теплоизоляционных и футеровочных работ, для чего на нулевой отметке собирают самоподъемное устройство, охватывающее снаружи многоклеточный шахтный подъемник и имеющее малый габаритный диаметр, обеспечивающий проход устройства через наименьшее поперечное сечение ствола трубы; перемещение самоподъемного устройства, содержащего каркас с четырьмя лебедками, расположенными по центру четырех сторон по направлению центральных осей шахтного подъемника, восемь страховочных стропов, идущих параллельно центральным стойкам внешнего контура шахтного подъемника; осуществляют четырьмя упомянутыми лебедками при наматывании или сматывании канатов с барабанов лебедок, при этом для увеличения грузоподъемности лебедок, канат каждой лебедки направляют на монтажный блок и возвращают к самоподъемному устройству, на котором крепят к специально предназначенному для этого узлу на каркасе, монтажный блок своим крюком с защелкой навешивают на кольцо двухветвевого цепного стропа, каждую ветвь которого закрепляют на быстроразъемном хомуте, установленном на муфте стойки шахтного подъемника; самоподъемное устройство страхуют восемью одноветвевыми цепными стропами изменяемой длины, используя такую конструкцию получают возможность при необходимости менять длину цепного стропа на величину, минимально равную шагу цепи, максимально 2500 мм или больше, в зависимости от длины примененного стропа, при новом положении самоподъемного устройства после его подъема лебедками устанавливают с помощью соединительного звена и крюка ограничителя необходимую длину страховочного стропа, опускают лебедками самоподъемного устройства до момента передачи нагрузки с каната лебедки на страховочный строп, после выработки длины страховочного стропа переставляют быстроразъемный хомут на высоту, определяемую первоначальной длиной страховочного стропа, после выработки длины каната лебедки переставляют быстроразъемные хомуты крепления двухветвевого стропа подвески монтажного блока на высоту, определяемую первоначальной длиной каната, к самоподъемному устройству подвешивают футеровочную площадку, с которой производят теплоизоляционные и футеровочные работы, для сохранения необходимого по технике безопасности зазора между футеровочной площадкой и кладкой теплоизоляции и футеровки, равного не более 150 мм, по периметру футеровочной площадки устанавливают выдвижные консоли, регулирующие этот зазор, при выработке хода консоли производят демонтаж наружного кольца футеровочной площадки, в дальнейшем, вновь регулируют зазор до выработки очередного хода консоли, после прохождения железобетонной консоли зазор между кладкой и выдвижной консолью резко увеличивается; ее выдвигают, увеличивая диаметр футеровочной площадки, тем самым уменьшая зазор до требуемых пределов, теплоизоляцию и футеровку ствола трубы проводят с футеровочной площадки, перемещаемой самоподъемным устройством по 16-стоечному шахтному подъемнику до отметки, на которой уменьшается диаметр футеровки до пределов, препятствующих прохождению шахтного подъемника по 16-стоечной схеме, поэтому с этой отметки переходят на 12-стоечную схему работы по теплоизоляции и футеровке, которая получилась после демонтажа угловых стоек шахтного подъемника после окончания бетонирования ствола трубы; эти работы ведут с деревянного настила подмостей, устраиваемых по ригелям шахтного подъемника и последнему кольцу, оставшемуся от футеровочной площадки; устройство теплоизоляции футеровки производят ярусами высотой 500 мм, поэтому страховочные цепи делают регулируемой длины, обеспечивающей удобное положение рабочего при кладке кирпича с футеровочной площадки, минимальное изменение положения футеровочной площадки равно шагу звеньев цепи, что фиксируют крюком-ограничителем цепным; после окончания теплоизоляционных и футеровочных работ самоподъемное устройство, если оно не проходит через наименьший диаметр сечения футеровки, демонтируют и опускают поэлементно на нулевую отметку, блоки грузовой клети переопирают на обрез трубы, производят перекрытие ячеек шахтного подъемника щитами и с них ведут демонтаж шахтного подъемника, демонтируемые элементы шахтного подъемника (стойки, ригели, раскосы) опускают в грузовой клети на нулевую отметку до полного демонтажа шахтного подъемника.

2. Способ по п.1, отличающийся тем, что перемещение самоподъемного устройства осуществляют на всю высоту трубы при соответствующих длине каната и грузоподъемности лебедки, имеющей габариты, обеспечивающие необходимый диаметр самоподъемного устройства для прохождения минимального диаметра ствола трубы.

3. Способ по п.1 или 2, отличающийся тем, что перемещение самоподъемного устройства осуществляют на всю высоту трубы без установки отводного блока при соответствующей грузоподъемности лебедки, имеющей габариты, обеспечивающие необходимый диаметр самоподъемного устройства для прохождения минимального диаметра ствола трубы.

| Способ возведения высотных железобетонных труб | 1986 |

|

SU1441038A1 |

| ДЫМОВАЯ ТРУБА И СПОСОБ ЕЕ МОНТАЖА | 1999 |

|

RU2160814C2 |

| Леса для возведения заводских труби тому подобных сооружений | 1948 |

|

SU80815A1 |

| СТУКАНОВ А.А | |||

| Возведение монолитных железобетонных промышленных труб | |||

| - М.: Стройиздат, 1973, с.63, рис.27, с.110, рис.41, с.128-131, с.148-149. | |||

Авторы

Даты

2010-12-10—Публикация

2009-09-09—Подача