Изобретение относится к строительству высотных железобетонных труб с применением многоклеточного шахтного подъемника с большой толщиной футеровки, с малым выходным диаметром и с большим отношением выходного диаметра к диаметру в основании.

Известен способ возведения высотных железобетонных труб. (Стуканов А.А. Возведение монолитных железобетонных промышленных труб. Изд. 2-е, испр. и доп. Стройиздат, 1973, стр. 110 рис. 41, стр. 128-131, стр. 148-149). При этом способе бетонирование ствола трубы осуществляют с помощью шахтного подъемника с подъемным устройством для перемещения рабочей площадки. Доставку бетонной смеси с нулевой отметки производят в ковше грузовой клети шахтного подъемника. После окончания бетонирования производят теплоизоляционные и футеровочные работы с помощью футеровочной площадки, подвешенной к устройству для ее подъема. Таким образом, в работе находятся одновременно два устройства для подъема.

Известен способ футеровки и теплоизоляции ствола трубы с футеровочной площадки, поднимаемой ручными талями. (Стуканов А.А. Возведение монолитных железобетонных промышленных труб. Изд. 2-е, испр. и доп., М.: Стройиздат, 1973, стр. 63, рис. 27).

Недостатком является применение ручного труда при подъеме футеровочной площадки.

Известен способ возведения высотных железобетонных труб, включающий бетонирование ствола трубы с рабочей площадки, перемещаемой устройством для ее подъема по шахтному подъемнику, транспортирование материалов и бетонной смеси в зону производства работ, наращивание шахтного подъемника до достижения возводимой трубой проектной отметки. После выполнения бетонирования ствола трубы устройство подъема рабочей площадки отсоединяют от шатра, опускают до нулевой отметки и с его помощью выполняют антикоррозийные, футеровочные и теплоизоляционные работы, а устройство для подъема материалов размещают на шатре, который опирают посредством диафрагмы жесткости на шахтный подъемник, или на обрез ствола трубы (SU 1441038 А1, 30.11.1988) (Прототип).

Недостатком такого способа является то, что при бетонировании и производстве футеровочных работ, включая теплоизоляционные, используют устройство подъема рабочей площадки одинаковой грузоподъемности и габаритам, хотя при футеровочных работах достаточно грузоподъемности почти в два раза меньшей. Следовательно, для футеровки можно использовать подъемное устройство значительно меньшее по массе и габаритам. Это позволяет вести работы по футеровке труб с меньшими выходными диаметрами и большей толщиной футеровки и большей шириной консолей ствола трубы для опоры теплоизоляции и футеровки, при этом на консолях получается двойная толщина футеровки и теплоизоляции, что еще больше уменьшает внутренний диаметр трубы на уровне консолей. Устройство для подъема перемещается по шахтному подъемнику постоянного поперечного сечения, что создает препятствие при футеровочных и теплоизоляционных работах в верхней части трубы, где диаметр при футеровке и теплоизоляции уменьшается до критических размеров, являющихся препятствием производству работ. Для бетонирования ствола трубы и укладки футеровки делают два раздельных подъема подъемного устройства от нулевой отметки до обреза трубы, кроме того, после окончания бетонирования ствола трубы и после окончания укладки футеровки производят два раздельных опускания подъемного устройства от обреза ствола трубы до нулевой отметки.

Известен способ строительства жаропрочных высотных железобетонных труб с малым выходным диаметром, с большой толщиной теплоизоляции и футеровки из штучных материалов (RU 2405897 С1, 09.09.2009. При этом способе строительство трубы производят в два этапа: на первом этапе бетонируют ствол трубы с одновременным постепенным наращиванием шахтного подъемника. На втором этапе после окончания бетонирования ствола трубы, демонтируют рабочую площадку опускают демонтированные элементы в грузовой клети на нулевую отметку, опирают блоки грузовой клети на шахтный подъемник. Отделяют от шатра устройство для подъема рабочей площадки, перемещают его вниз по шахтному подъемнику, одновременно демонтируют угловые стойки шахтного подъемника до уровня, на котором диаметр будущей футеровки становится препятствием проходу футеровочной площадки, стойки опускают в грузовой клети на нулевую отметку. Дальше продолжают опускать устройство до нулевой отметки без демонтажа угловых стоек, внизу его полностью демонтируют. Шахтный подъемник используют для теплоизоляционных и футеровочных работ. На нулевой отметке собирают самоподъемное устройство, охватывающее снаружи многоклеточный шахтный подъемник. Теплоизоляцию и футеровку ствола трубы проводят с футеровочной площадки, перемещаемой самоподъемным устройством по 16-стоечному шахтному подъемнику до отметки, на которой уменьшается диаметр футеровки до пределов, препятствующих прохождению шахтного подъемника по 16-стоечной схеме. С этой отметки переходят на 12-стоечную схему работы по теплоизоляции и футеровке, которая получилась после демонтажа угловых стоек шахтного подъемника после окончания бетонирования ствола трубы. Эти работы ведут с деревянного настила подмостей, устраиваемых по ригелям шахтного подъемника и последнему кольцу, оставшемуся от футеровочной площадки.

Недостатком такого способа является то, что при бетонировании и производстве футеровочных и теплоизоляционных работ используют два самостоятельных подъемных устройства имеющих в плане приблизительно одинаковые габариты, определяемые наружными габаритами шахтного подъемника, охватываемого подъемными устройствами. При этом после уменьшения диаметра футеровки до пределов, препятствующих прохождению шахтного подъемника по 16-ти стоечной схеме, переходят на 12-ти стоечную схему и работы по футеровке и теплоизоляции ведут с деревянного настила подмостей, устанавливаемых на ригелях шахтного подъемника и последнем к шахтному подъемнику кольце, оставшемся от футеровочной площадки.

Цель изобретения - устранить отмеченные недостатки.

Поставленная цель достигается тем, что начинают строительство трубы с возведения ствола трубы и укладки футеровки с одной установки устройства для подъема рабочей площадки. При этом последовательность бетонирования ствола трубы и укладки футеровки производят в двух возможных вариантах.

При первом варианте укладку футеровки производят в кольцевую щель между щитами трубной внутренней опалубки и разделительной сеткой между футеровкой и бетоном ствола трубы, используя внутренний ряд арматуры ствола трубы, как опору для разделительной сетки. Укладку бетона ствола трубы производят в кольцевую щель между футеровкой, используя ее как несъемную опалубку, и щитами наружной опалубки. При этом шов укладки футеровки и шов бетонирования ствола сдвигают на 100 мм по вертикали относительно друг друга, добиваясь их несовпадения, чем увеличивают плотность суммарного слоя стенки трубы и его качество.

При втором варианте укладку бетона ствола трубы производят в кольцевую щель между щитами наружной и внутренней опалубок при расстоянии между щитами, равном толщине ствола трубы, укладку футеровки производят в кольцевую щель между уложенным бетоном ствола трубы и щитами внутренней опалубки, расположенными на расстоянии, равном толщине укладки футеровки от ствола трубы. При этом шов бетонирования ствола трубы и укладки футеровки сдвигают на 100 мм аналогично, первому варианту.

Бетонирование ствола трубы и укладку футеровки с одной установки устройства для подъема рабочей площадки ведут до высоты трубы, определяемой из условия возникновения трудностей при укладке футеровки по причине уменьшения внутреннего диаметра футеровки с ростом высоты строящейся трубы и наличием консолей на стволе трубы для опоры футеровки. Выше этой отметки ведут раздельное бетонирование ствола трубы.

После окончания бетонирования ствола трубы производят демонтаж отдельных элементов рабочей площадки, шатра, наружных подвесных лесов, наружной опалубки, мешающих опусканию механизма подъема устройства для подъема рабочей площадки, и перемещение их элементов в грузовой клети на нулевую отметку. Закрепляют шатер на обрезе ствола трубы, отделяют механизм подъема от шатра и начинают опускать его вниз. Постепенно демонтируют элементы шахтного подъемника (стойки, ригели, раскосы, гибкие связи), опускают в грузовой клети на нулевую отметку, оставляют две ячейки шахтного подъемника: одну для размещения грузовой клети, другую для ходовой лестницы для подъема и спуска трубокладов на рабочее место и с него.

Механизм подъема опускают вниз и ведут частичный демонтаж шахтного подъемника до уровня, до которого довели совместное бетонирование и укладку футеровки ствола трубы. На этой высоте отделяют оставшиеся элементы рабочей площадки от опорно-переставной рамы и используют ее в качестве футеровочной площадки. Навешивают канаты на отводные блоки, закрепленные на облегченном шатре, одни из концов канатов закрепляют на опорно-переставной раме механизма подъема, другие концы закрепляют на футеровочной площадке, на которой закрепляют внутренние подвесные леса, с возможностью изменять их расстояние от центра трубы и шахтного подъемника. По размеру внутреннего диаметра футеровки ствола трубы на высоте окончания совместной укладки футеровки и бетонирования устанавливают щиты внутренней опалубке и прижимают к выполненной футеровке специальными бандажами, вставленными в зажимы щитов внутренней опалубки. Используют три ряда щитов, причем нижний является опорным для двух верхних и по мере бетонирования очередного яруса трубы щиты переставляют, нижний становится верхним. Каждый нижний щит всегда прижат к выполненной футеровке.

Механизм подъема опускают вниз, в результате футеровочную площадку, связанную перекинутыми через отводные блоки канатами с механизмом подъема, перемещают вверх на шаг его подъема. Направления движения механизма подъема и футеровочной площадки на фигурах показаны стрелками. Для получения гарантированного превышения массы механизма подъема над массой футеровочной площадки с массами производственной нагрузки и технологической оснастки, применяемой при производстве работ по укладке футеровки, к механизму подъема прикрепляют дополнительный груз, выполняющий роль противовеса нагруженной футеровочной площадке. Производят подготовительные операции для очередной укладки футеровки. Цикл повторяют до окончания всей футеровки.

После чего начинают демонтаж. Демонтируют подвесные леса и опускают их в грузовой клети вниз. Отводные блоки устанавливают на нижние балки шатра, блоки грузовой клети устанавливают на диагональные стойки шахтного подъемника с помощью быстроразъемных хомутов. Поднимают механизм подъема по полностью смонтированной части шахтного подъемника, тем самым опускают футеровочную площадку вниз, с нее ведут постепенно полный демонтаж частично демонтированного шахтного подъемника, а механизм подъема поднимают до верха собранного шахтного подъемника. В это время канат отсоединяют от футеровочной площадки, которую соединяют с опорно-переставной рамой механизма подъема, блоки грузовой клети устанавливают на опорно-переставную раму, канаты снимают с отводных блоков и привязывают свободные концы к пеньковому канату и опускают их на опорно-переставную раму механизма подъема. Механизм подъема опускают по шахтному подъемнику, постепенно демонтируют его, опускают демонтируемые элементы в грузовой клети на нулевую отметку. На нулевой отметке демонтируют механизм подъема, через технологические проемы в низу ствола трубы вывозят демонтируемые элементы за ее пределы.

Такое техническое решение обеспечивает расширение диапазона типоразмеров строящихся труб в сторону возможности строительства их с большой толщиной футеровки при малом выходном диаметре и с большим отношением выходного диаметра к диаметру в основании. При этом снижается материалоемкость, трудоемкость, себестоимость и повышается производительность.

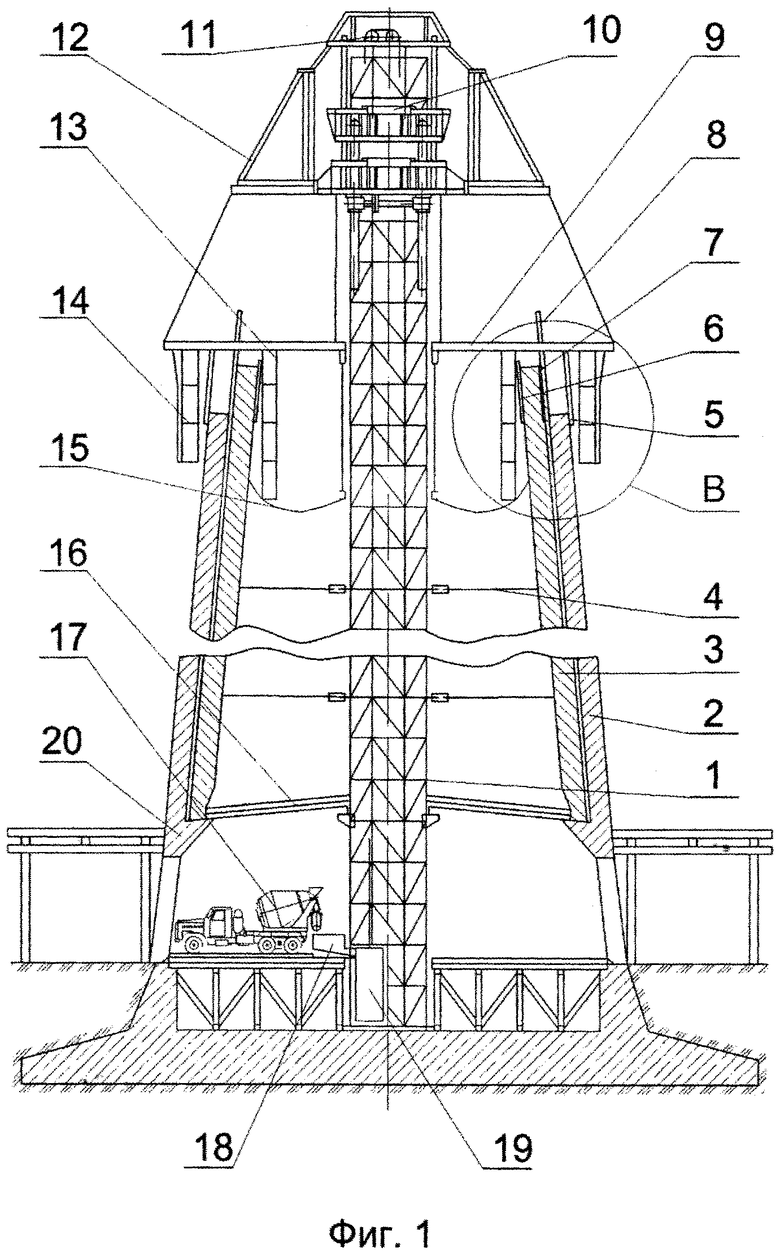

Способ строительства с применением многоклеточного шахтного подъемника высотных железобетонных труб с большой толщиной футеровки с малым выходным диаметром и с большим отношением выходного диаметра к диаметру в основании поясняется на фигурах.

На фиг. 1 показана схема укладки футеровки между щитами внутренней трубной опалубки и разделительной сеткой.

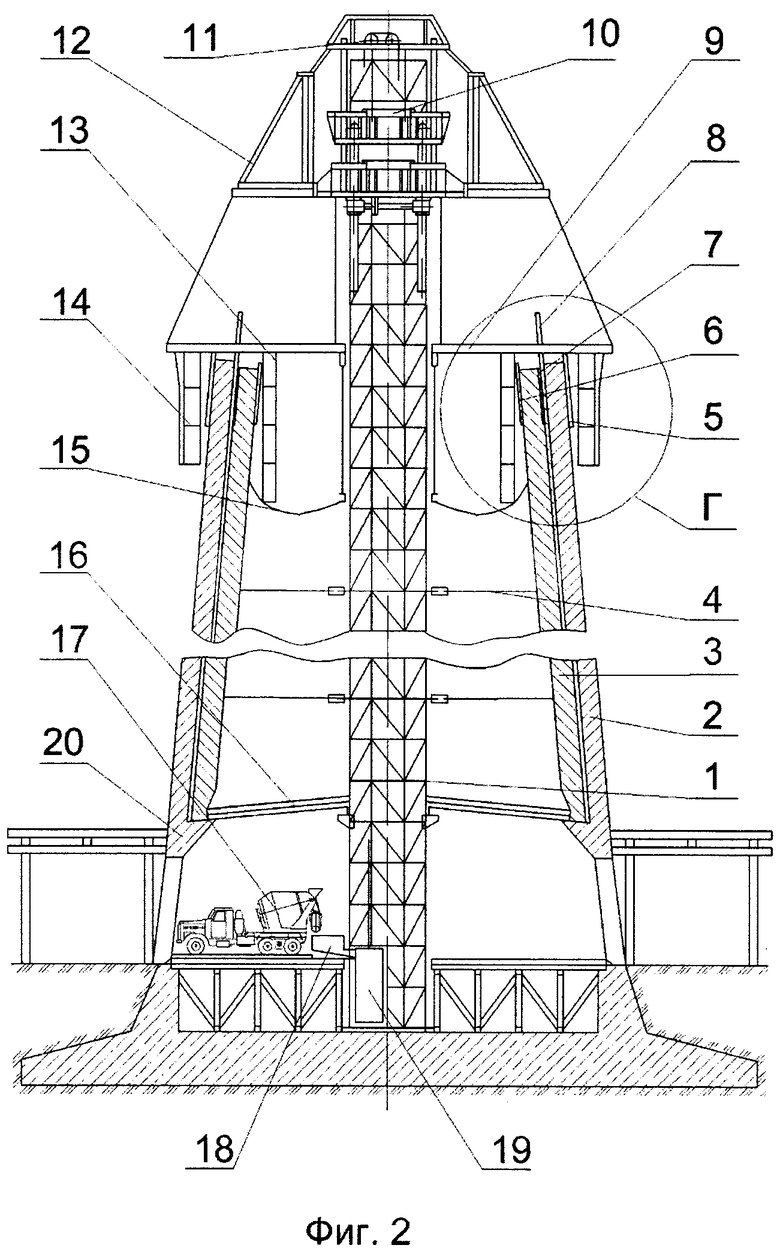

На фиг. 2 показана схема бетонирования ствола трубы между щитами наружной трубной опалубки и футеровкой, используемой в качестве несъемной опалубки

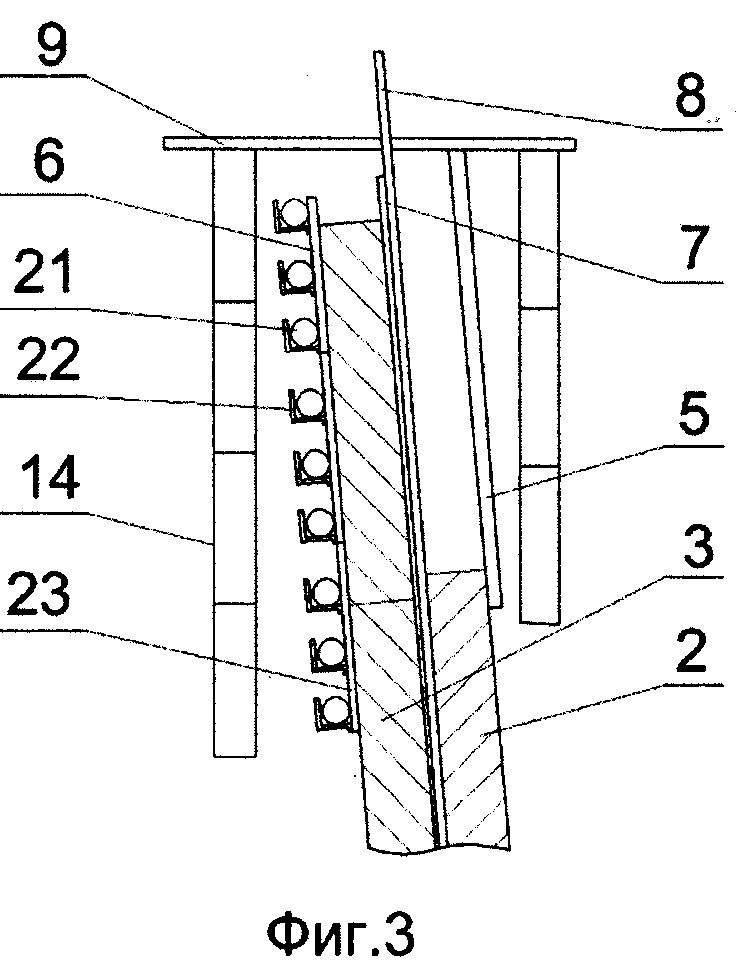

На фиг. 3 показан фрагмент футеровки ствола трубы. Вид В на фиг. 1.

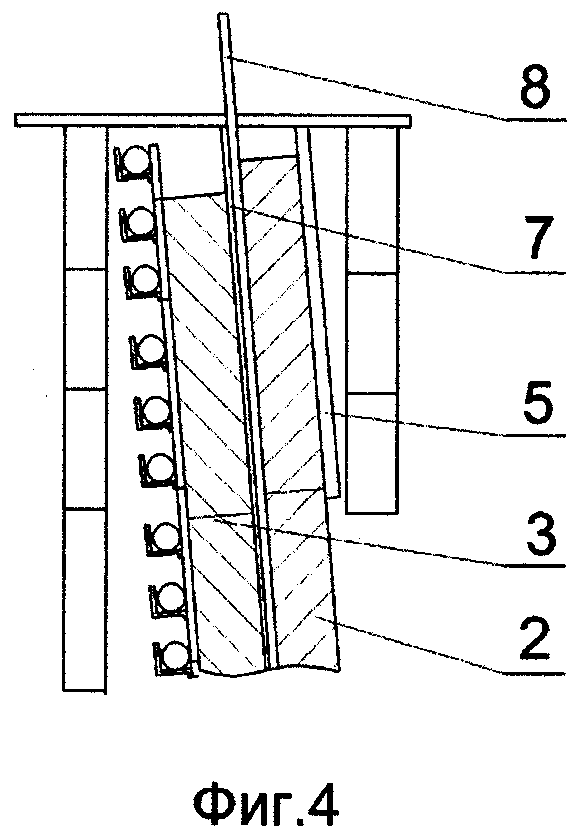

На фиг. 4 показан фрагмент бетонирования ствола трубы. Вид Г на фиг. 2.

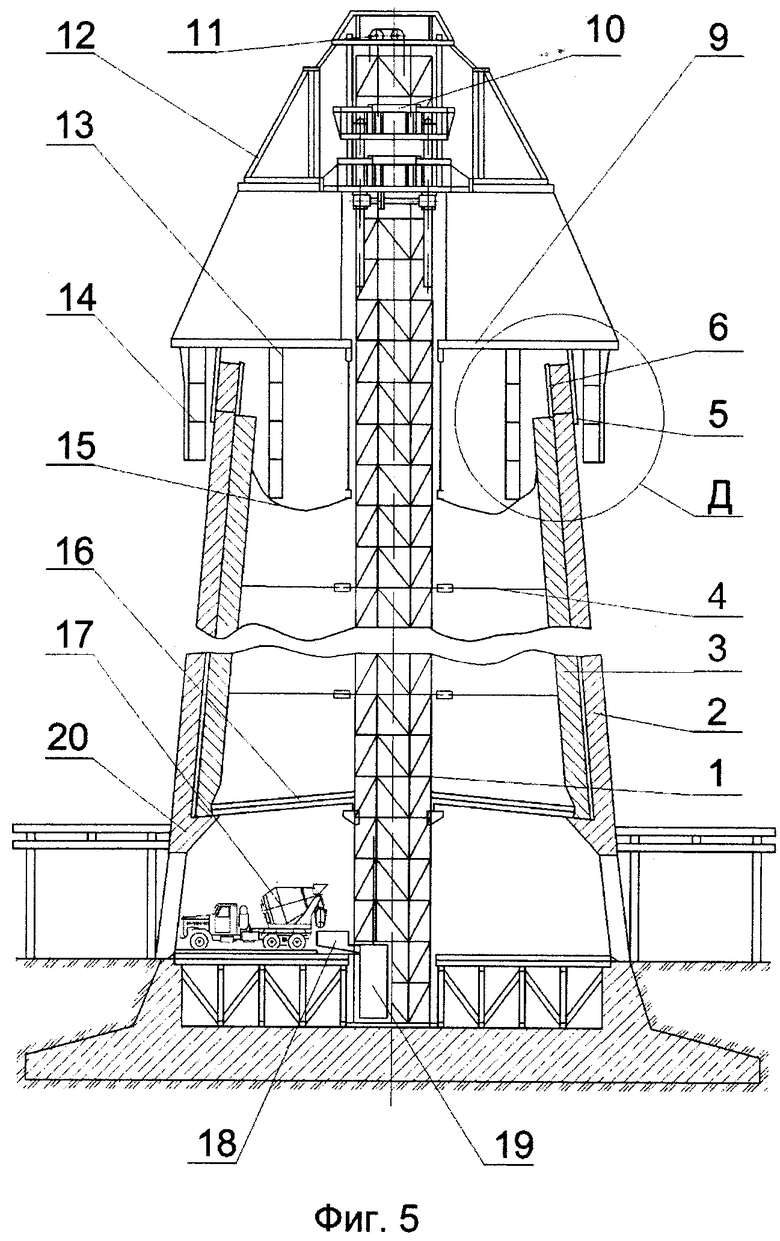

На фиг. 5 показана схема бетонирования ствола трубы между щитами наружной трубной опалубки и щитами внутренней трубной опалубки, установленными на расстоянии, равном толщине ствола трубы от щитов наружной опалубки.

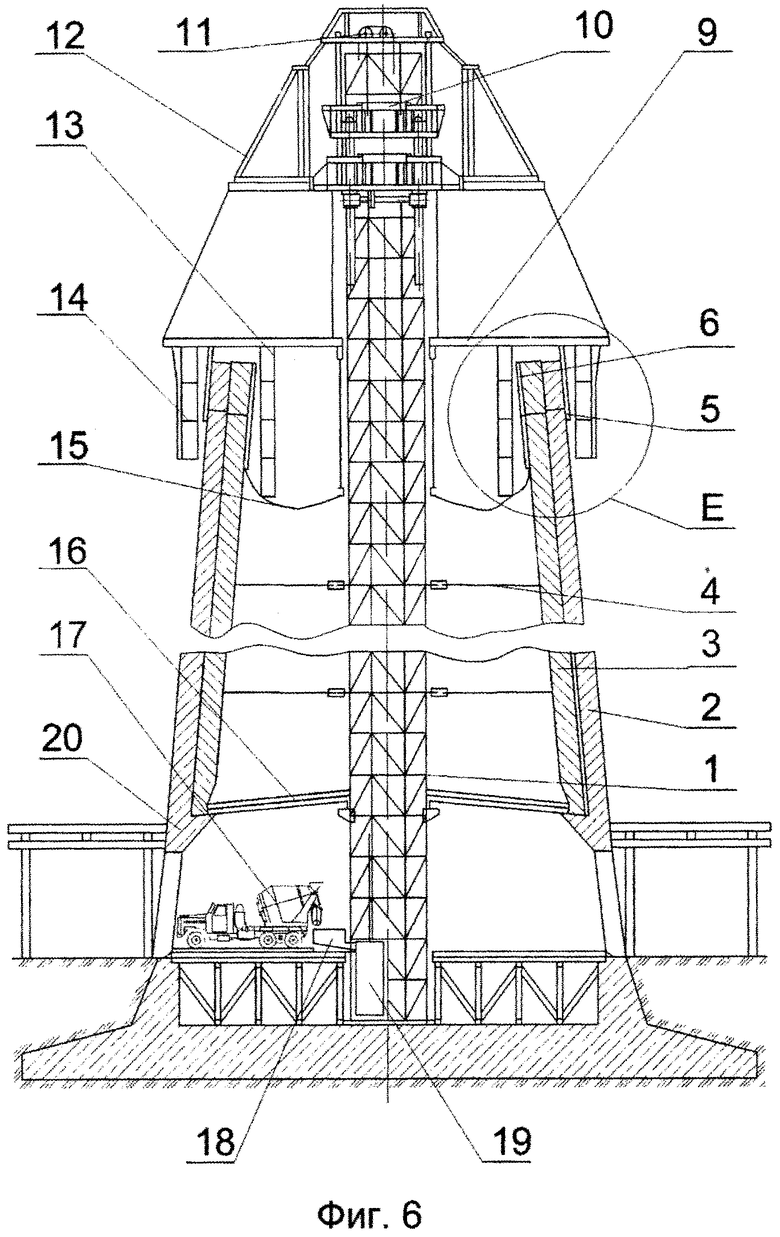

На фиг. 6 показана схема укладки футеровки между щитами внутренней трубной опалубки и уложенным бетоном ствола.

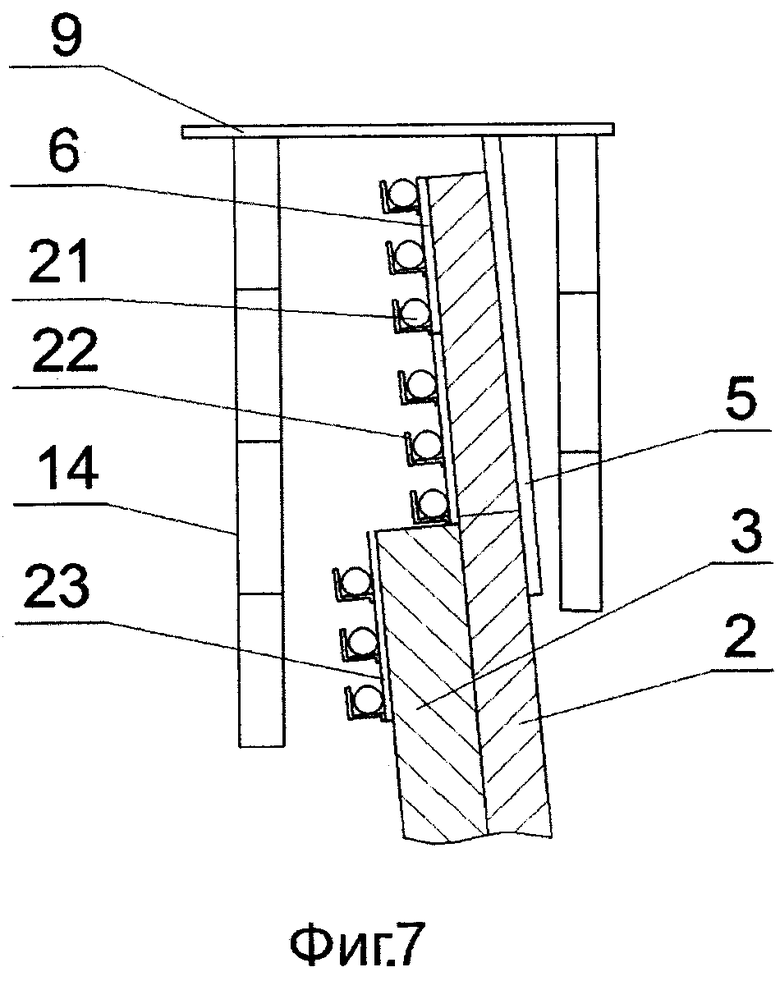

На фиг. 7 показан фрагмент бетонирования ствола трубы. Вид Д на фиг. 5.

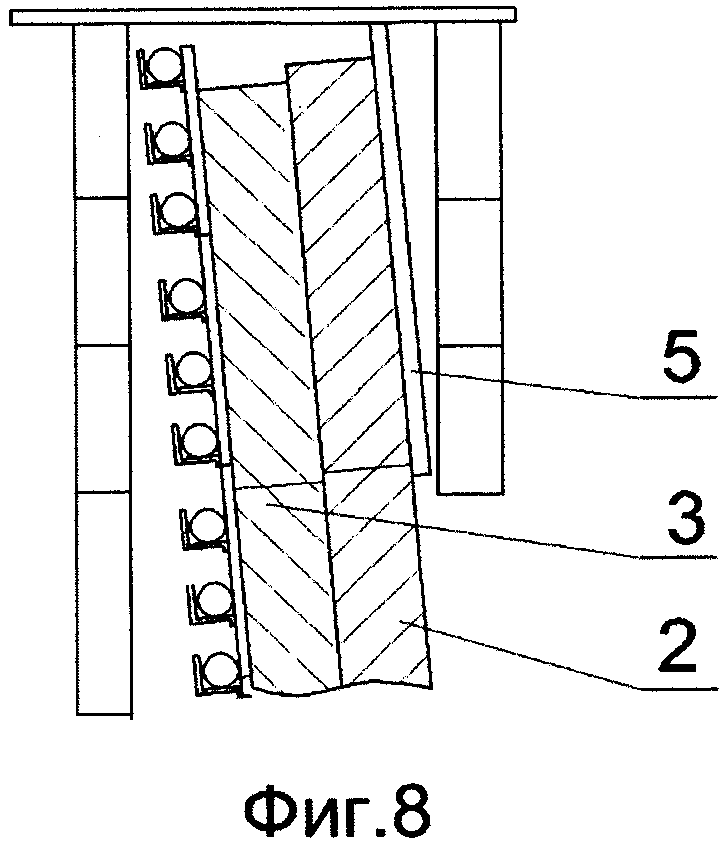

На фиг. 8 показан фрагмент укладки футеровки. Вид Ε на фиг. 6.

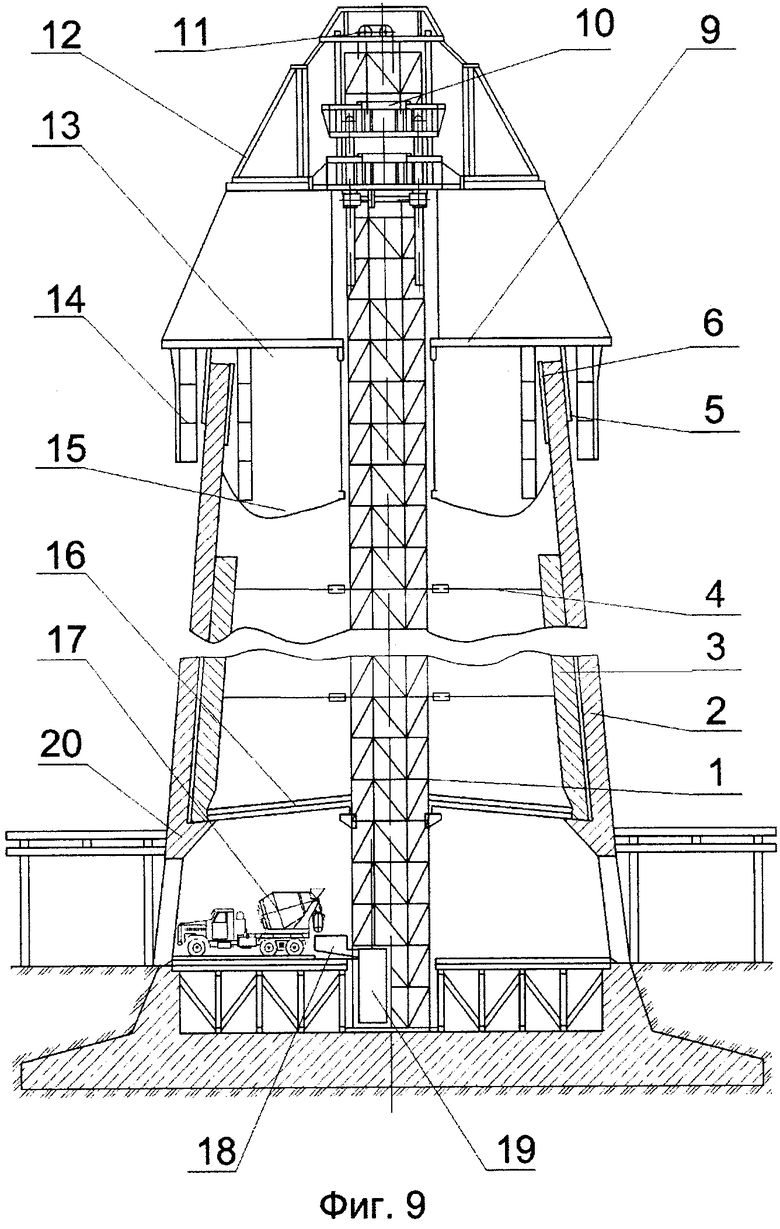

На фиг. 9 показана схема раздельного бетонирования ствола трубы.

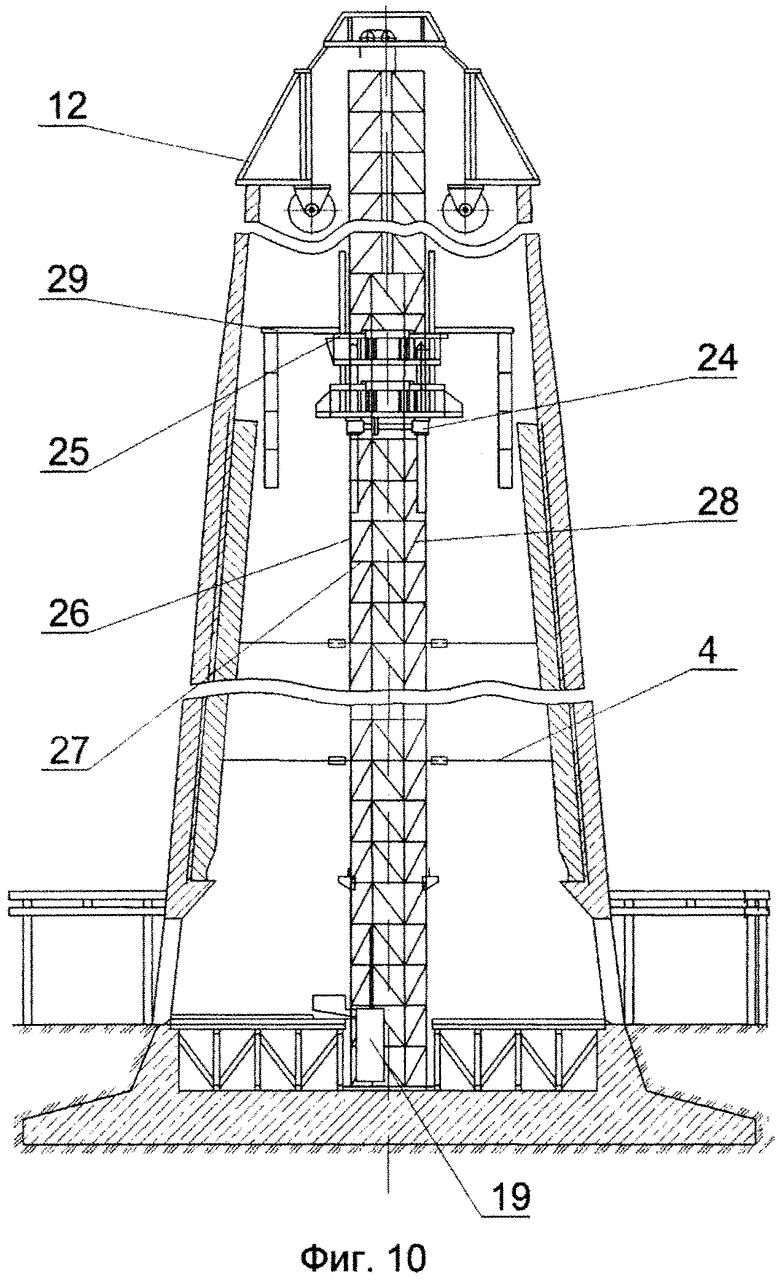

На фиг. 10 показана схема после окончания бетонирования ствола трубы, частичного демонтажа рабочей площадки, шатра, крепления отводных блоков к шатру для использования их в последующих операциях, отделения механизма подъема от шатра, и опускания его по шахтному подъемнику, который частично демонтируют, опуская демонтируемые элементы в грузовой клети вниз.

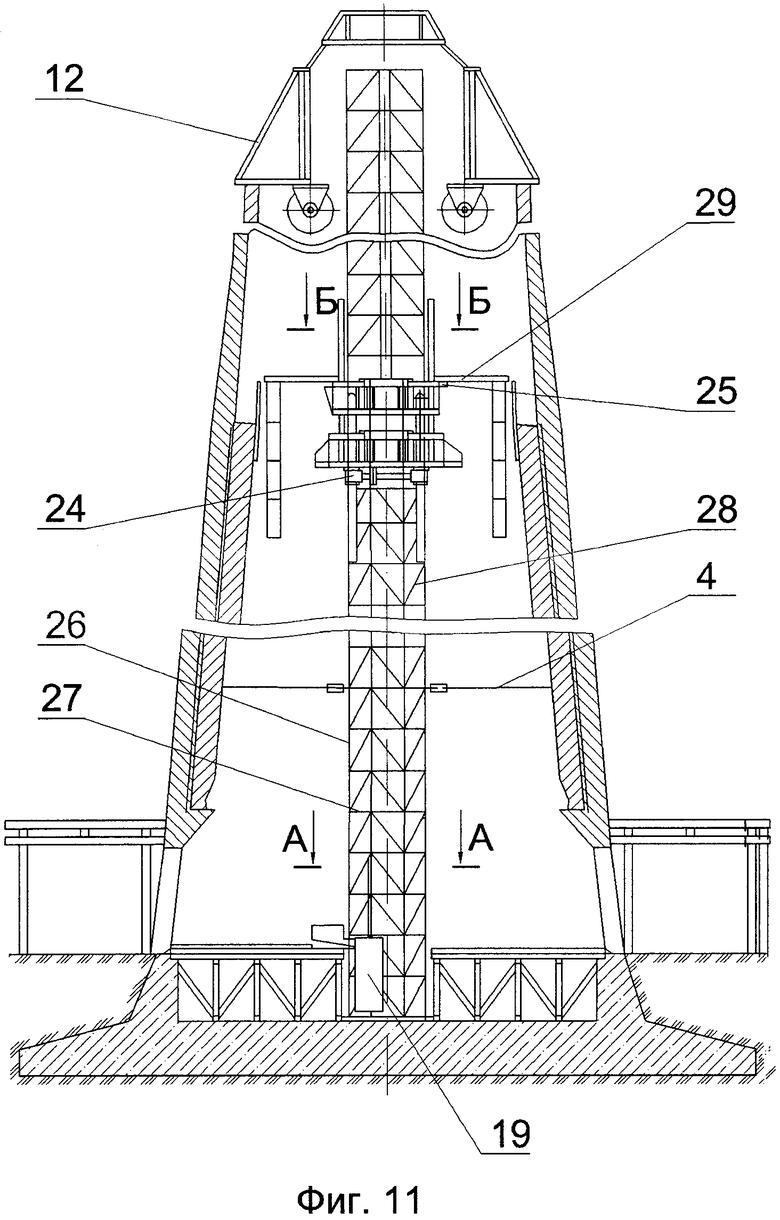

На фиг. 11 показано положение механизма подъема на отметке монтажа щитов внутренней опалубки для начала укладки футеровки, раздельной по времени от бетонирования ствола трубы.

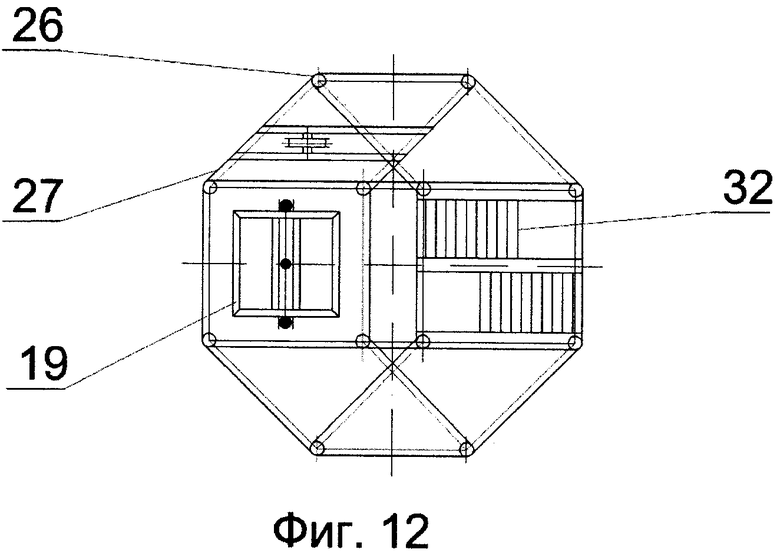

На фиг. 12 показана схема шахтного подъемника до начала его демонтажа, вид А-А на фиг11.

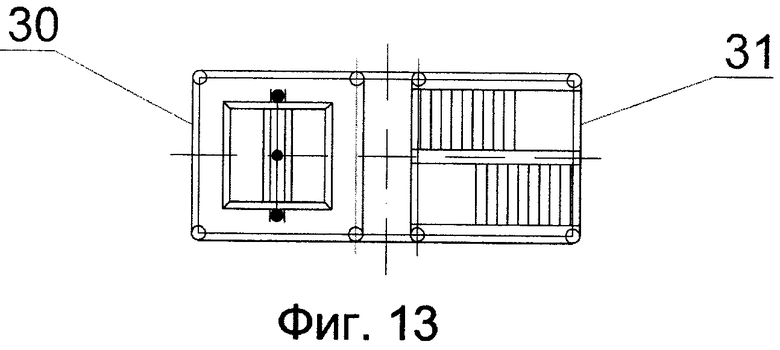

На фиг. 13 показана схема шахтного подъемника после его частичного демонтажа, вид Б-Б на фиг11.

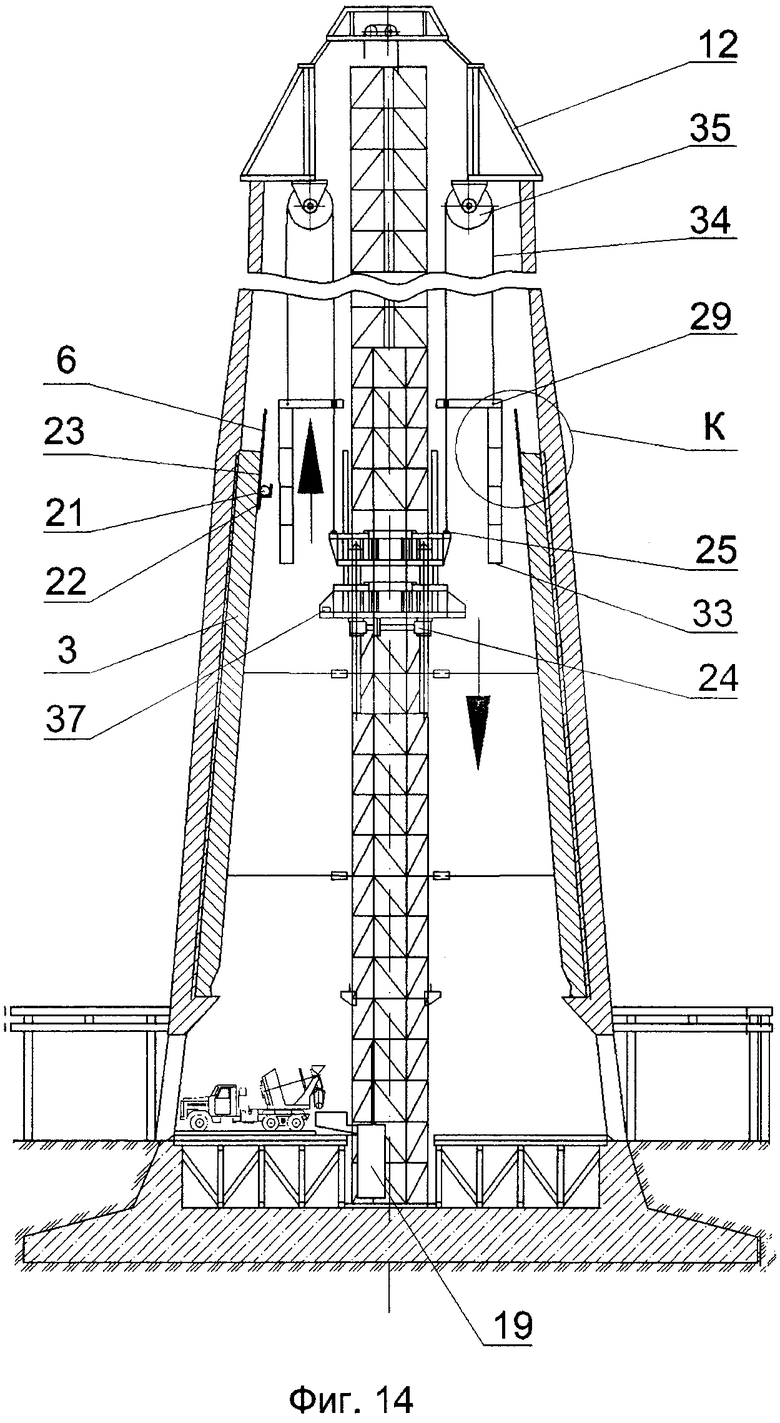

На фиг. 14 показана схема начала укладки футеровки, раздельной по времени от бетонирования ствола трубы, после проведения следующих подготовительных работ. Устанавливают размеры футеровочной площадки нужного диаметра, подвешивают ее вместо каркаса механизма подъема к его опорно-переставной раме, на отводные блоки, закрепленные на шатре, навешивают канаты, одни концы, которых крепят к опорно-переставной раме, а другие к футеровочной площадке, в результате, опуская механизм подъема, поднимают футеровочную площадку. На расстоянии, равном толщине футеровки от внутренней поверхности ствола трубы, устанавливают щиты внутренней опалубки, образуя кольцевую щель для укладки футеровки требуемой толщины. Внутренние щиты раскрепляют специальными бандажами для сохранения формы и размеров толщины футеровки, устанавливая их в зажимы, расположенные на щитах. Начинают опускать механизм подъема без разборки шахтного подъемника, а соединенную с ним футеровочную площадку поднимать, повторяя операции установки щитов, их раскрепления, укладки футеровки и периодический подъем площадки до уровня полностью собранного шахтного подъемника, что соответствует укладке футеровки до полной высоты трубы.

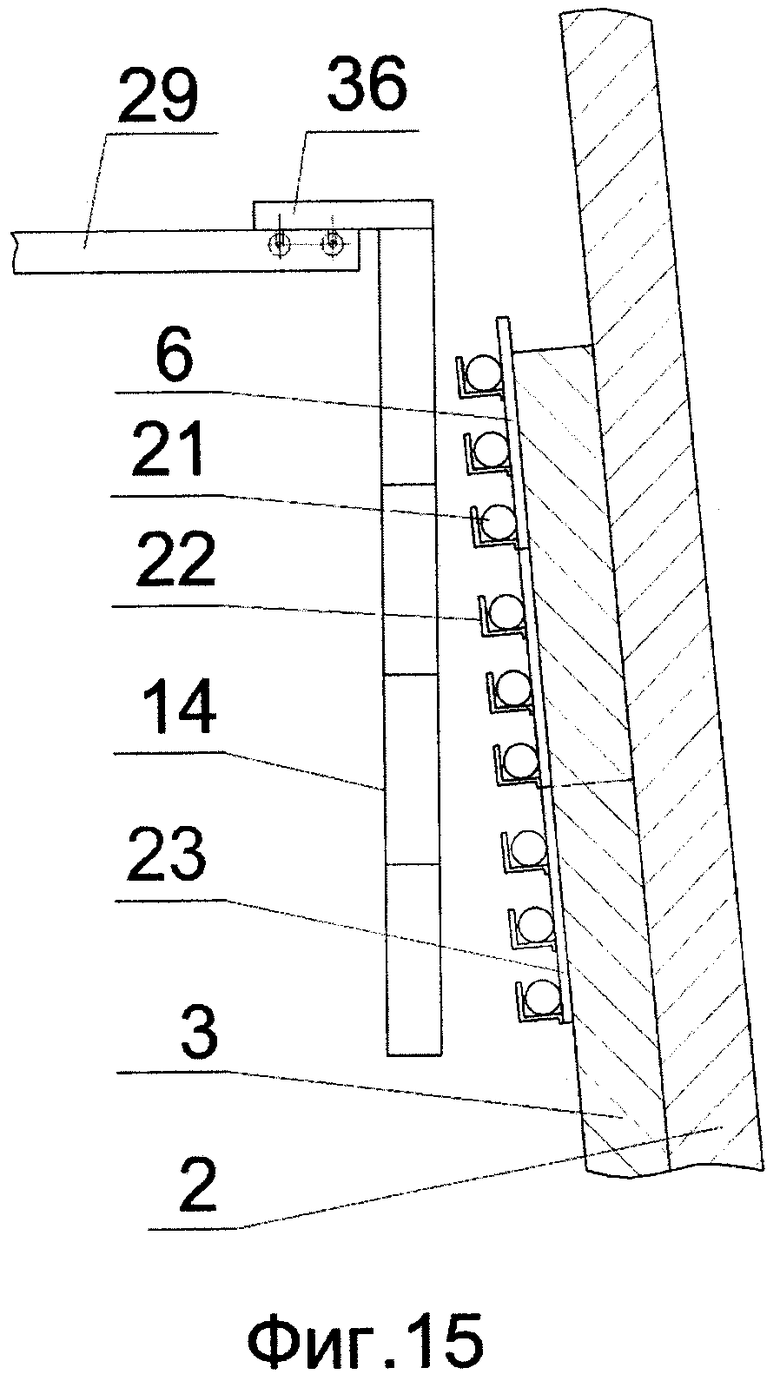

На фиг. 15 показан фрагмент укладки футеровки с футеровочной площадки, поднимаемой механизмом подъема, вид К на фиг 14.

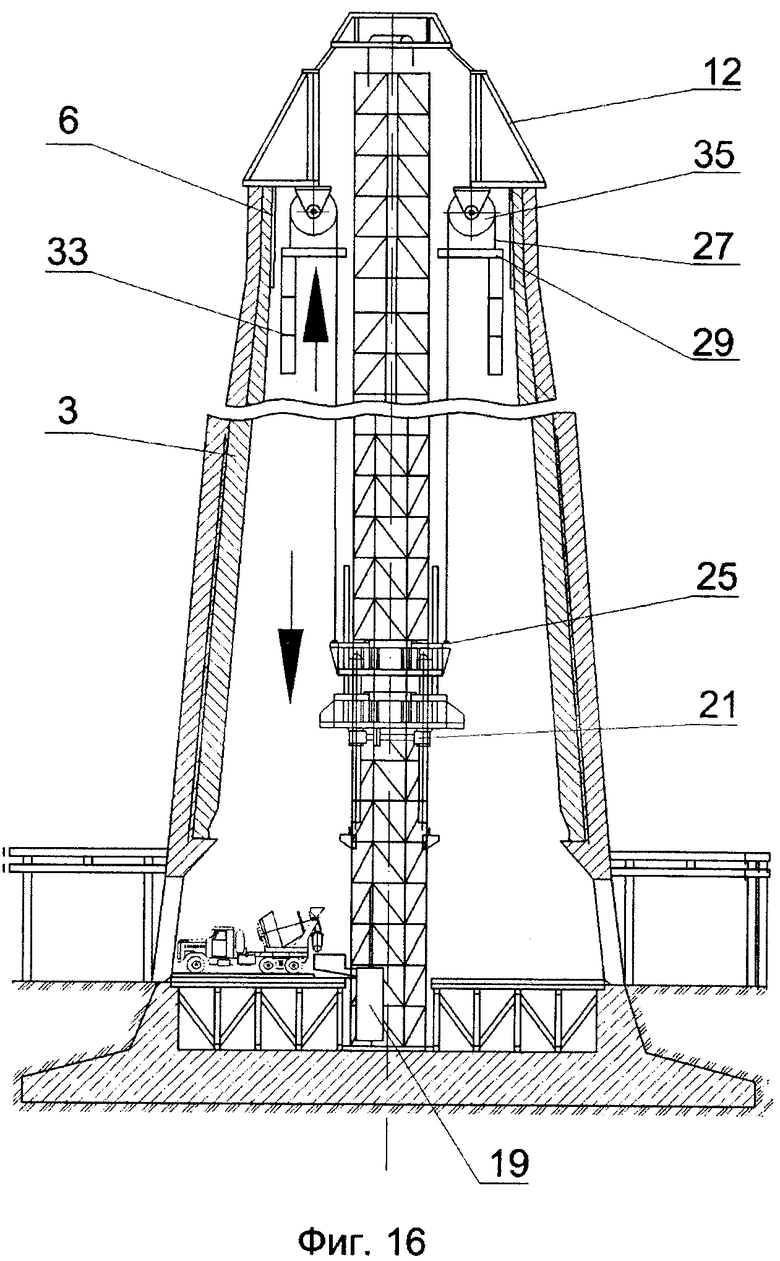

На фиг. 16 показана схема окончания укладки футеровки

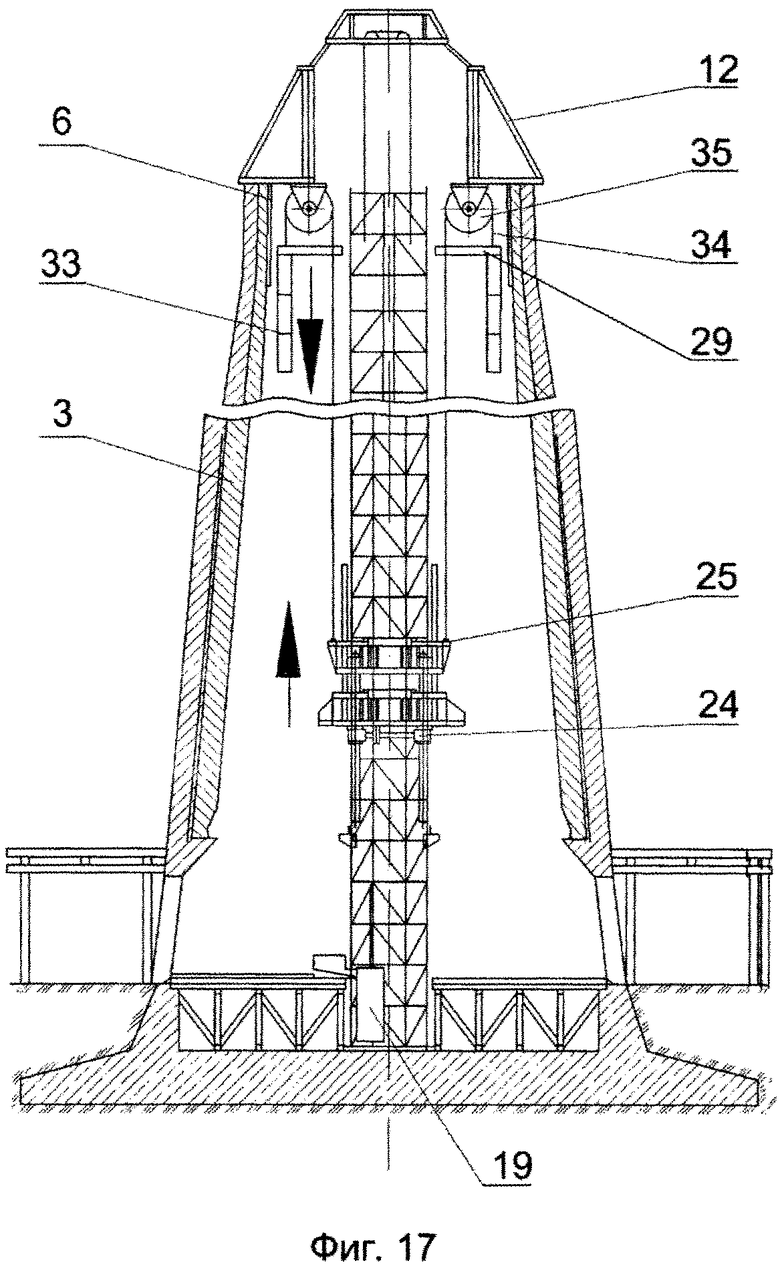

На фиг. 17 показано начало демонтажа оборудования после окончание укладки футеровки. Демонтируют подвесные леса и щиты внутренней опалубки и опускают их в грузовой клети вниз. Начинают демонтировать шахтный подъемник с футеровочной площадки, опускаемой механизмом подъема при его подъеме.

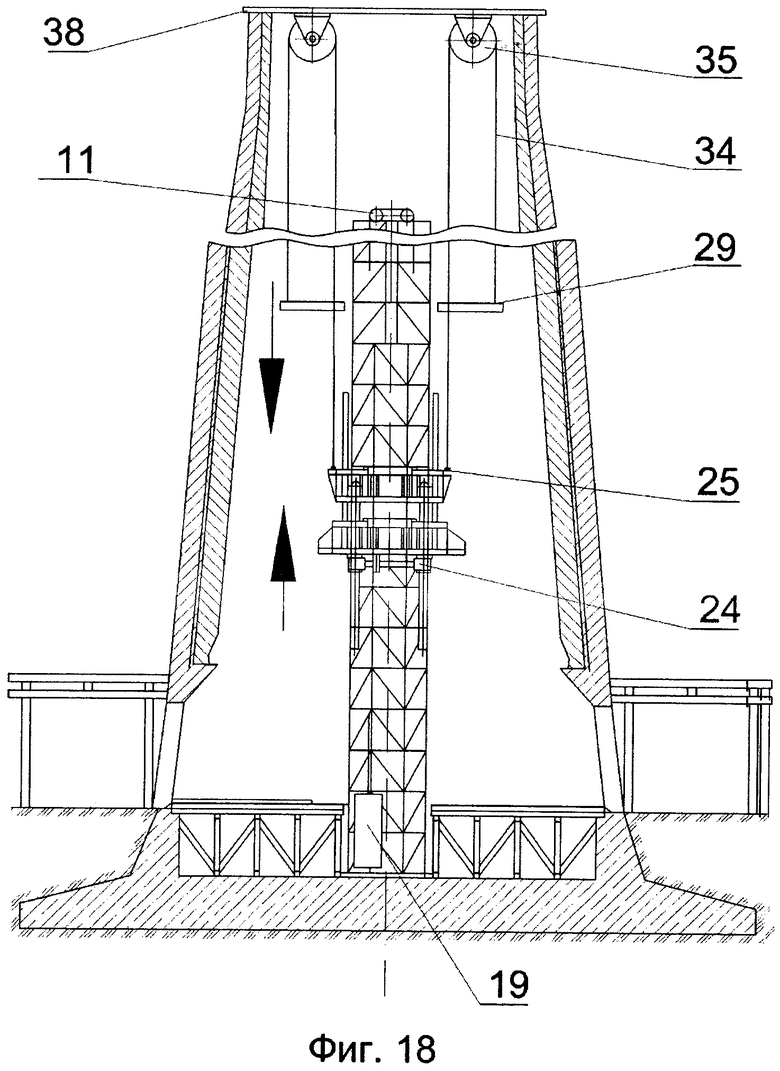

На фиг. 18 показан демонтаж оборудования с футеровочной площадки, опускаемой механизмом подъема при его подъеме, по полностью собранному шахтному подъемнику до конца полностью собранной его части. При этом предварительно проводят следующие работы: демонтируют шатер, отводные блоки устанавливают на нижние балки шатра, блоки грузовой клети устанавливают на шахтный подъемник, поднимают механизм подъема по полностью смонтированной части шахтного подъемника, опуская футеровочную площадку вниз, с нее ведут постепенно демонтаж шахтного подъемника, перемещая механизм подъема до верха собранного шахтного подъемника.

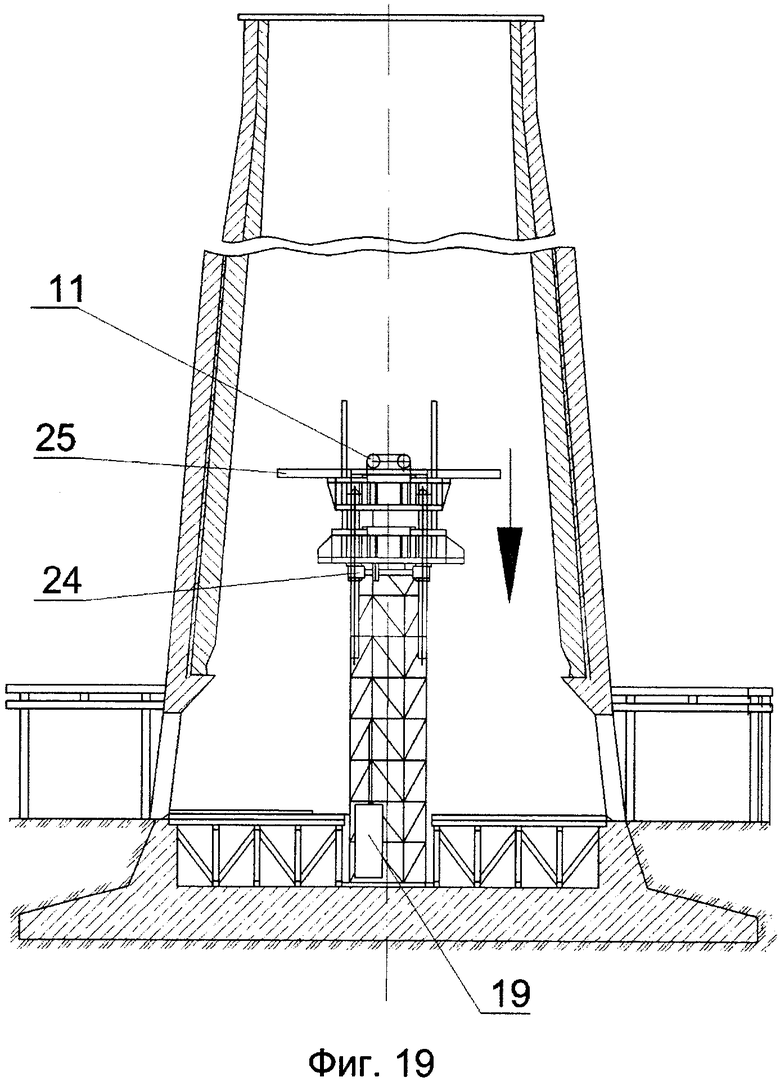

На фиг. 19 показан демонтаж оставшейся части полностью собранного шахтного подъемника. Перед этим канаты отсоединяют от футеровочной площадки, которую соединяют с опорно-переставной рамой механизма подъема, блоки грузовой клети устанавливают на опорно-переставную раму, канаты снимают с отводных блоков и привязывают свободные концы, например, к пеньковому канату и опускают их на опорно-переставную раму механизма подъема. Механизм подъема опускают по собранной части шахтного подъемника, которую постепенно демонтируют и опускают демонтируемые элементы в грузовой клети на нулевую отметку. На нулевой отметке демонтируют механизм подъема, через технологические проемы в низу ствола трубы вывозят демонтируемые элементы за ее пределы.

На фигурах показаны: 1 - многоклеточный шахтный подъемник, 2 - ствол трубы, 3 - футеровка ствола трубы 4 - гибкая связь, 5 - наружные щиты опалубки, 6 - внутренние щиты опалубки, 7 - разделительная сетка, 8 - арматура, 9 - рабочая площадка, 10 - устройство для подъема рабочей площадки, 11 - блоки грузовой клети, 12 - шатер, 13 - внутренние подвесные леса, 14 - наружные подвесные леса, 15 - защитная сетка, 16 - защитное перекрытие, 17 - автобетоносмеситель, 18 - приемный бункер, 19 - грузовая клеть, 20 - консоль ствола трубы, 21 - специальный бандаж, 22 - зажим для бандажа, 23 - нижний опорный щит внутренней опалубки, 24 - механизм подъема, 25 - опорно-переставная рама механизма подъема, 26 - стойка шахтного подъемника, 27 - ригель шахтного подъемника, 28 - раскос шахтного подъемника, 29 - футеровочная площадка, 30 - ячейка для грузовой клети, 31 - ячейка ходовой лестницы, 32 - ходовая лестница, 33 - подвесные леса футеровочной площадки, 34 - канат подвески футеровочной площадки, 35 - отводные блоки, 36 - консоль футеровочной площадки, 37 - противовес футеровочной площадке, 38 - опорная балка.

Поставленная цель достигается тем, что начинают строительство трубы с возведения ствола 2 трубы и укладки футеровки 3 с одной установки устройства 10 для подъема рабочей площадки, при этом последовательность бетонирования ствола трубы и укладки футеровки производят в двух возможных вариантах. При первом укладку футеровки производят в кольцевую щель между щитами 6 трубной внутренней опалубки и разделительной сеткой 7 между футеровкой 3 и бетоном ствола 2 трубы, используя внутренний ряд арматуры 8 ствола трубы, как опору для разделительной сетки 7. Укладку бетона ствола трубы производят в кольцевую щель между футеровкой 3, используя ее как несъемную опалубку, и щитами 5 наружной опалубки. Шов укладки футеровки и шов бетонирования ствола сдвигают на 100 мм по вертикали относительно друг друга, добиваясь их несовпадения, чем увеличивают плотность суммарного слоя стенки трубы в месте шва (Фиг. 1 Фиг. 2). При втором укладку бетона ствола трубы производят в кольцевую щель между щитами наружной 5 и внутренней 6 опалубок при расстоянии между щитами, равном толщине ствола 2 трубы, а футеровку укладывают между уложенным бетоном ствола трубы и внутренними щитами 6, смещенными от бетона на толщину футеровки. При этом шов бетонирования ствола трубы и укладки футеровки сдвигают на 100 мм аналогично, первому варианту (Фиг. 5 Фиг. 6). Бетонирование ствола трубы и укладку футеровки с одной установки устройства 10 для подъема рабочей площадки ведут до отметки высоты трубы, на которой начинают возникать трудности при укладке футеровки. Выше этой отметки ведут раздельное бетонирование ствола трубы (Фиг. 9). После окончания бетонирования ствола трубы производят частичный демонтаж рабочей площадки 9, шатра 12, наружных подвесных лесов 14, наружных щитов 5 опалубки и опускание их элементов в грузовой клети 19 на нулевую отметку. Закрепляют облегченный шатер на обрезе ствола трубы, отделяют механизм подъема 24 от шатра и начинают опускать его вниз (Фиг. 10). Оставшиеся элементы рабочей площадки закрепляют на опорно-переставной раме 25 механизма подъема 24 и с нее постепенно демонтируют элементы шахтного подъемника 1 (стойки 26, ригели 27, раскосы 28, гибкие связи 4) и опускают их в грузовой клети 19 на нулевую отметку. Оставляют две ячейки шахтного подъемника: одну 30 для размещения грузовой клети, другую 31 для ходовой лестницы 32 для подъема и спуска трубокладов на рабочее место. Механизм подъема 24 опускают вниз и ведут частичный демонтаж шахтного подъемника до уровня, до которого довели совместное бетонирование и укладку футеровки ствола трубы. На этой высоте отделяют оставшиеся элементы рабочей площадки 9 от опорно-переставной рамы 25 и используют ее в качестве футеровочной площадки 29. Навешивают канаты 34 на отводные блоки 35, закрепленные на облегченном шатре, одни из концов канатов закрепляют на опорно-переставной раме 25 механизма подъема 24, другие концы закрепляют на футеровочной площадке 29, на которой навешивают внутренние подвесные леса 33 с возможностью изменять их расстояние от центра трубы и шахтного подъемника. По размеру внутреннего диаметра футеровки ствола трубы на высоте окончания совместной укладки футеровки и бетона ствола устанавливают щиты 6 внутренней опалубки и прижимают к выполненной футеровке специальными бандажами 21, вставленными в зажимы 22 щитов внутренней опалубки 6. Используют три ряда щитов, причем нижний 23 является опорным для двух верхних и по мере бетонирования очередного яруса трубы щиты переставляют, нижний становится верхним. Каждый нижний щит всегда прижат к выполненной футеровке. Механизм подъема 24 опускают вниз, футеровочную площадку, связанную перекинутыми через отводные блоки 35 канатами 34 с механизмом подъема 24, перемещают вверх на шаг его подъема. Для получения гарантированного превышения массы механизма подъема над массой футеровочной площадки с массами производственной нагрузки и технологической оснастки, применяемой при производстве работ по укладке футеровки, к механизму подъема прикрепляют дополнительный груз, выполняющий роль противовеса 37 нагруженной футеровочной площадке.

Производят подготовительные операции для очередной укладки футеровки. Цикл повторяют до тех пор, пока закончат всю футеровку. После окончания укладки футеровки начинают демонтаж оборудования. Демонтируют подвесные леса 33 и опускают их в грузовой клети вниз. Отводные блоки устанавливают на нижние балки шатра 38, блоки грузовой клети устанавливают на диагональные стойки шахтного подъемника с помощью быстроразъемных хомутов. Поднимают механизм подъема по полностью смонтированной части шахтного подъемника, тем самым опускают футеровочную площадку вниз, с нее ведут постепенно полный демонтаж частично демонтированного шахтного подъемника, а механизм подъема поднимают до верха собранного шахтного подъемника. В это время канат отсоединяют от футеровочной площадки, которую соединяют с опорно-переставной рамой механизма подъема, блоки грузовой клети устанавливают на опорно-переставную раму, канаты снимают с отводных блоков и привязывают свободные концы к пеньковому канату и опускают их на опорно-переставную раму механизма подъема. Механизм подъема опускают по оставшейся части собранного шахтного подъемника, постепенно демонтируют его, опускают демонтируемые элементы в грузовой клети на нулевую отметку. На нулевой отметке демонтируют механизм подъема, через технологические проемы в низу ствола трубы вывозят демонтируемые элементы за ее пределы.

Изобретение относится к строительству высотных железобетонных труб с применением многоклеточного шахтного подъемника. Целью изобретения является расширение диапазона типоразмеров строящихся труб в сторону возможности строительства их с большой толщиной футеровки при малом выходном диаметре и с большим отношением диаметра в основании трубы к выходному диаметру при снижении материалоемкости, трудоемкости, себестоимости и повышении производительности. Поставленная цель достигается тем, что начинают строительство трубы с возведения ствола трубы и укладки футеровки с одной установки устройства для подъема рабочей площадки, при этом последовательность бетонирования ствола трубы и укладки футеровки производят в двух возможных вариантах. 19 ил.

Способ строительства с применением многоклеточного шахтного подъемника высотных железобетонных труб с большой толщиной футеровки с малым выходным диаметром и с большим отношением выходного диаметра к диаметру в основании трубы, включающий возведение трубы с применением многоклеточного шахтного подъемника, устройства для подъема рабочей площадки, охватывающего снаружи шахтный подъемник, и перемещаемой этим устройством рабочей площадки с опалубкой для посекционного возведения трубы, при совмещении с постепенным монтажом шахтного подъемника и установкой гибких связей; подачу бетонной смеси осуществляют грузовой клетью, канат которой через блоки, расположенные на подъемном устройстве рабочей площадки, направляют к лебедке, расположенной на нулевой отметке; футеровочные работы ведут с футеровочной площадки, отличающийся тем, что начинают строительство трубы с возведения ствола трубы и укладки футеровки с одной установки устройства для подъема рабочей площадки, при этом последовательность бетонирования ствола трубы и укладки футеровки производят в двух возможных вариантах; при первом укладку футеровки производят в кольцевую щель между щитами трубной внутренней опалубки и разделительной сеткой между футеровкой и бетоном ствола трубы; используют внутренний ряд арматуры ствола трубы, как опору для разделительной сетки, бетонирование ствола трубы производят в кольцевую щель между футеровкой, используя ее как несъемную опалубку, и щитами наружной опалубки; при этом шов укладки футеровки и шов бетонирования ствола сдвигают на 100 мм по вертикали относительно друг друга, добиваясь их несовпадения, чем увеличивают плотность суммарного слоя стенки трубы и его качество; при втором бетон ствола трубы укладывают в кольцевую щель между наружными щитами и внутренними щитами при установленном расстоянии между щитами, равном толщине ствола трубы, укладку футеровки производят в кольцевую щель между уложенным бетоном ствола трубы и внутренними щитами при расстоянии между щитами и уложенным бетоном ствола трубы, равном толщине футеровки; при этом шов бетонирования ствола трубы и укладки футеровки сдвигают на 100 мм аналогично, первому варианту; бетонирование ствола трубы и укладку футеровки с одной установки устройства для подъема рабочей площадки ведут до высоты трубы, при которой начинают возникать трудности при укладке футеровки по причине уменьшения внутреннего диаметра футеровки с ростом высоты строящейся трубы и наличием консолей на стволе трубы для опоры футеровки, выше этой высоты ведут раздельное бетонирование ствола; после окончания бетонирования ствола трубы производят частичный демонтаж рабочей площадки, шатра, наружных подвесных лесов, наружной опалубки и опускание их элементов в грузовой клети на нулевую отметку; закрепляют облегченный шатер на обрезе ствола трубы, отделяют механизм подъема устройства для подъема рабочей площадки от шатра и начинают опускать его вниз, оставшиеся элементы рабочей площадки закрепляют на опорно-переставной раме механизма подъема и с нее постепенно демонтируют элементы шахтного подъемника (стойки, ригели, раскосы, гибкие связи), и опускают в грузовой клети на нулевую отметку, оставляют две ячейки шахтного подъемника, одну для размещения грузовой клети, другую для ходовой лестницы для подъема и спуска трубокладов на рабочее место и с него механизм подъема опускают вниз и ведут частичный демонтаж шахтного подъемника до уровня, до которого довели совместное бетонирование и укладку футеровки; на этой высоте отделяют оставшиеся элементы рабочей площадки от опорно-переставной рамы и используют ее в качестве футеровочной площадки; навешивают канаты на отводные блоки, закрепленные на облегченном шатре, одни из концов канатов закрепляют на опорно-переставной раме, другие на футеровочной площадке, на которой навешивают внутренние подвесные леса, с возможностью изменять их расстояние от центра трубы и шахтного подъемника; по размеру внутреннего диаметра футеровки на высоте окончания совместной укладки футеровки и бетонирования ствола трубы устанавливают щиты внутренней опалубки и прижимают к выполненной футеровке специальными бандажами, вставленными в зажимы щитов внутренней опалубки; используют три ряда щитов, причем нижний является опорным для двух верхних, и по мере бетонирования очередного яруса трубы щиты переставляют, нижний становится верхним, каждый нижний щит всегда прижат к выполненной футеровке; механизм подъема опускают вниз, в результате футеровочную площадку, связанную перекинутыми через отводные блоки канатами с механизмом подъема, перемещают вверх на шаг его подъема; для получения гарантированного превышения массы механизма подъема над массой футеровочной площадки с массами производственной нагрузки и технологической оснастки, применяемой при производстве работ по укладке футеровки, к механизму подъема прикрепляют дополнительный груз, выполняющий роль противовеса нагруженной футеровочной площадке, производят подготовительные операции для очередной укладки футеровки; цикл повторяют до тех пор, пока не закончат всю футеровку; после окончания укладки футеровки начинают демонтаж оборудования; демонтируют подвесные леса и опускают их в грузовой клети вниз; отводные блоки устанавливают на нижние балки шатра, блоки грузовой клети устанавливают на диагональные стойки шахтного подъемника с помощью быстроразъемных хомутов, поднимают механизм подъема по шахтному подъемнику, тем самым опускают футеровочную площадку вниз, с нее ведут постепенно полный демонтаж шахтного подъемника, а механизм подъема поднимают до верха собранного шахтного подъемника; в это время канат отсоединяют от футеровочной площадки, которую соединяют с опорно-переставной рамой механизма подъема, блоки грузовой клети устанавливают на опорно-переставную раму, канаты снимают с отводных блоков и привязывают свободные концы к пеньковому канату и опускают их на опорно-переставную раму механизма подъема; механизм подъема опускают по шахтному подъемнику, постепенно демонтируют его, опускают демонтируемые элементы в грузовой клети на нулевую отметку и через технологические проемы в низу ствола трубы вывозят демонтируемые элементы за ее пределы.

| СПОСОБ СТРОИТЕЛЬСТВА ЖАРОПРОЧНЫХ ВЫСОТНЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБ С МАЛЫМ ВЫХОДНЫМ ДИАМЕТРОМ С БОЛЬШОЙ ТОЛЩИНОЙ ТЕПЛОИЗОЛЯЦИИ И ФУТЕРОВКИ ИЗ ШТУЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2405897C1 |

| Способ возведения высотных железобетонных труб | 1986 |

|

SU1441038A1 |

| Устройство для возведения дымовых труб | 1982 |

|

SU1116135A1 |

| Устройство для подъема рабочей пло-щАдКи | 1979 |

|

SU815226A1 |

| Машина для вытягивания карамели | 1928 |

|

SU11432A1 |

| СТУКАНОВ А.А | |||

| Возведение монолитных железобетонных промышленных труб | |||

| Москва, Стройиздат, 1973, стр.63, рис.27, стр.110, рис.41, стр.128-131, стр.148-149. | |||

Авторы

Даты

2016-02-10—Публикация

2014-09-02—Подача