Изобретение относится к области строительства железобетонных высотных сооружений с малым внутренним диаметром, с малым уклоном ствола и большой толщиной стенки, например опорных башен и мачт.

Известен способ строительства высотных железобетонных промышленных труб и телевизионных башен в подъемно-переставной опалубке с применением многоклеточного шахтного подъемника. В нем осуществляют подъем монтажников в грузопассажирском подъемнике к месту ведения работ, доставку бетона и арматуры в грузовой клети в зону их укладки и установки. Его используют для подъема рабочей площадки подъемным устройством, охватывающим шахтный подъемник снаружи и перемещающимся по нему циклически на шаг подъема для возможности ведения работ на очередной секции. (Стуканов А.А. Возведение монолитных железобетонных промышленных труб. Изд. 2-е, испр. и доп., Стройиздат, 1973, стр. 38-48, рис. 15, стр. 110, рис. 41).

Недостатком такого способа является то, что чистку и смазку щитов, установку и вязку арматуры производят под рабочей площадкой, к которой подвешиваются наружные щиты опалубки на небольшом расстоянии от нее, поэтому чистка и смазка щитов, установка и вязка арматуры представляют собой трудоемкие операции, требующие много времени; наружные щиты перед подъемом отводят на небольшое расстояние от бетонной поверхности, что дополнительно осложняет их чистку и смазку. В этом способе применяется мелкощитовая внутренняя опалубка. Чистка, смазка, перестановка щитов с подвесных лесов под рабочей площадкой осложняют эти работы, перестановка внутренних лесов для очередной секции не механизирована.

Известен способ строительства высотных железобетонных сооружений с помощью подъемно-переставной опалубки. (Шмит О.М. Опалубки для монолитного бетона / Пер. с нем. Л.М. Айгорн; под ред. Н.И. Евдокимова. - М.: Стройиздат, 1987. стр. 137-145). При этом способе щиты опалубки крепят на специальных консолях, с помощью которых щиты отрывают от бетона и отодвигают их для чистки и смазки щитов. Консоли с закрепленным на них щитом последовательно снимают с анкеров, забетонированных на предыдущей секции, поднимают подъемным краном, установленным на нулевой отметке, и закрепляют их на анкеры, забетонированные на последней секции.

Недостатком такого способа является следующее.

1. В железобетонных сооружениях с малыми внутренними диаметрами сооружения и большими размерами консолей со щитами трудно разместить их внутри сооружения.

2. В зоне производства работ трудно установить шатер и тепляк для создания климатических условий, обеспечивающих нормальное твердение бетона, особенно в зимнее время, что замедляет процесс производства работ, так как бетон медленно набирает необходимую прочность, что особенно неблагоприятно в местах установки анкеров.

3. Для подъема и установки щитов с консолями применяют подъемный кран.

Известен способ строительства высотных железобетонных сооружений с малым внутренним диаметром, например промышленных труб и башен при котором внутренние и наружные щиты, выполненные крупноблочными, поднимают талями, установленными на кольцевых монорельсах, расположенных на монтажной площадке подъемного устройства. Щиты поднимают, последовательно перемещая по окружности. Патент RU 2380502 С1, опублик. 27.01.2010 г., Бюл. №3 «Способ строительства высотных железобетонных сооружений с малым внутренним диаметром, например промышленных труб и башен», прототип.

Недостатком такого способа является подъем подъемным устройством рабочей площадки с подвешенными к ней подвесными лесами, монтажной площадки с закрепленными на ней кольцевыми монорельсами с талями и независимый, не совмещенный по времени подъем им наружных щитов в блоке с консолями и настилом.

Между основными щитами как наружными, так и внутренними устанавливают компенсационные щиты. Наружные щиты переставляют в первую очередь. Щиты последовательно переставляют по всему периметру.

Целью изобретения является устранение отмеченных недостатков.

Указанная цель достигается тем, что для объектов с малым внутренним диаметром, когда консоль со щитом внутренней опалубки нет возможности поставить, ее не ставят. Подъем всех наружных щитов в блоке с консолями и настилом одновременно вместе с навесным оборудованием для производства работ осуществляют подъемным устройством, а внутренние щиты каждый по отдельности талью, не совмещая подъем с наружными щитами опалубки. Подъем внутренних щитов талью механизирует перестановку щитов, упрощает их смазку. К одним из сопряженных щитов, как наружных, так и внутренних, по высоте с обеих сторон установлены расширяющие, примыкающие к бетону плоскости щитов компенсаторные полосы, к которым прижимают другие сопряженные щиты, не имеющие таких элементов. Наружные щиты в блоке с консолями и настилом подвешивают на не передающих отрицательных нагрузок подвесках с талрепами к монтажной площадке подъемного устройства. Это обеспечивает более равномерную передачу нагрузок от опор консолей с наружными щитами и опор подъемного устройства соответственно на анкеры в бетоне и стойки шахтного подъемника.

Сущность изобретения поясняется графически.

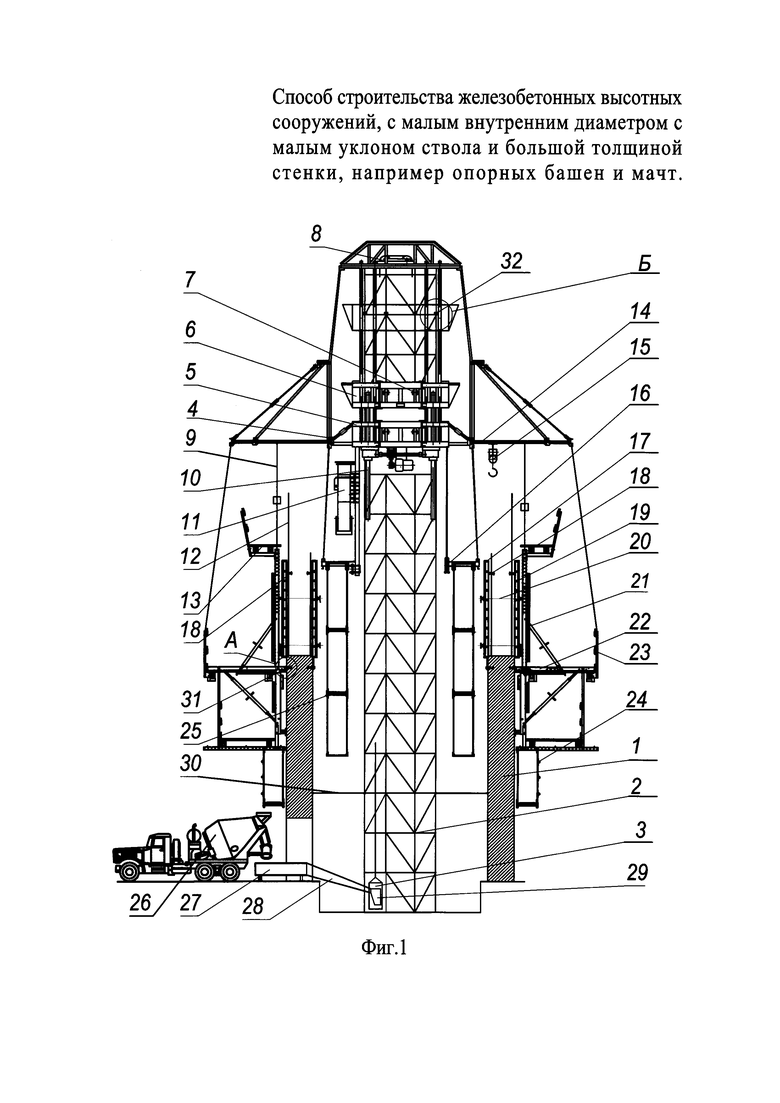

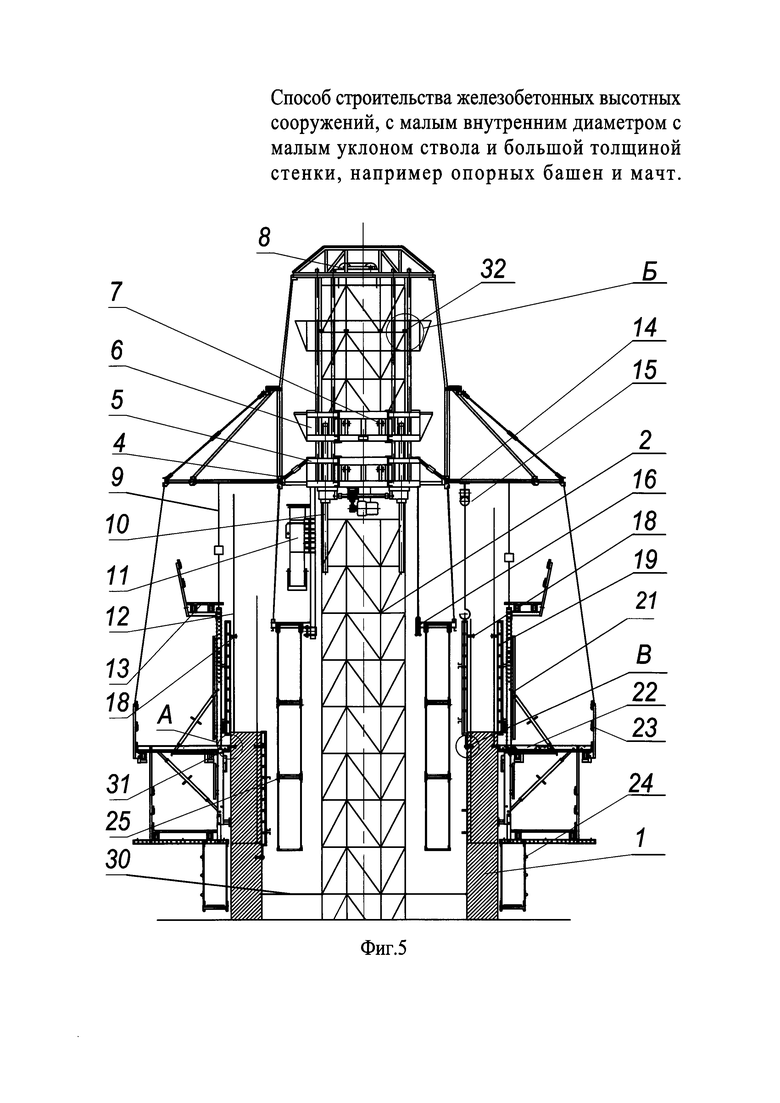

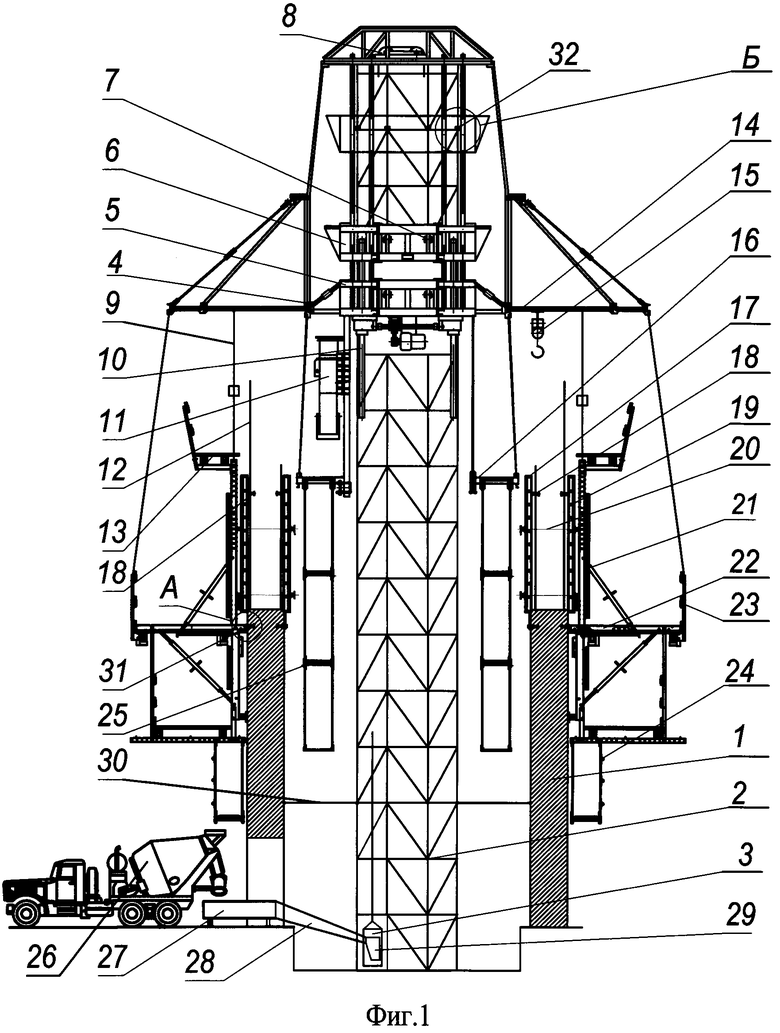

На фиг. 1 изображена общая схема производства работ. Показано положение перед бетонированием очередной секции.

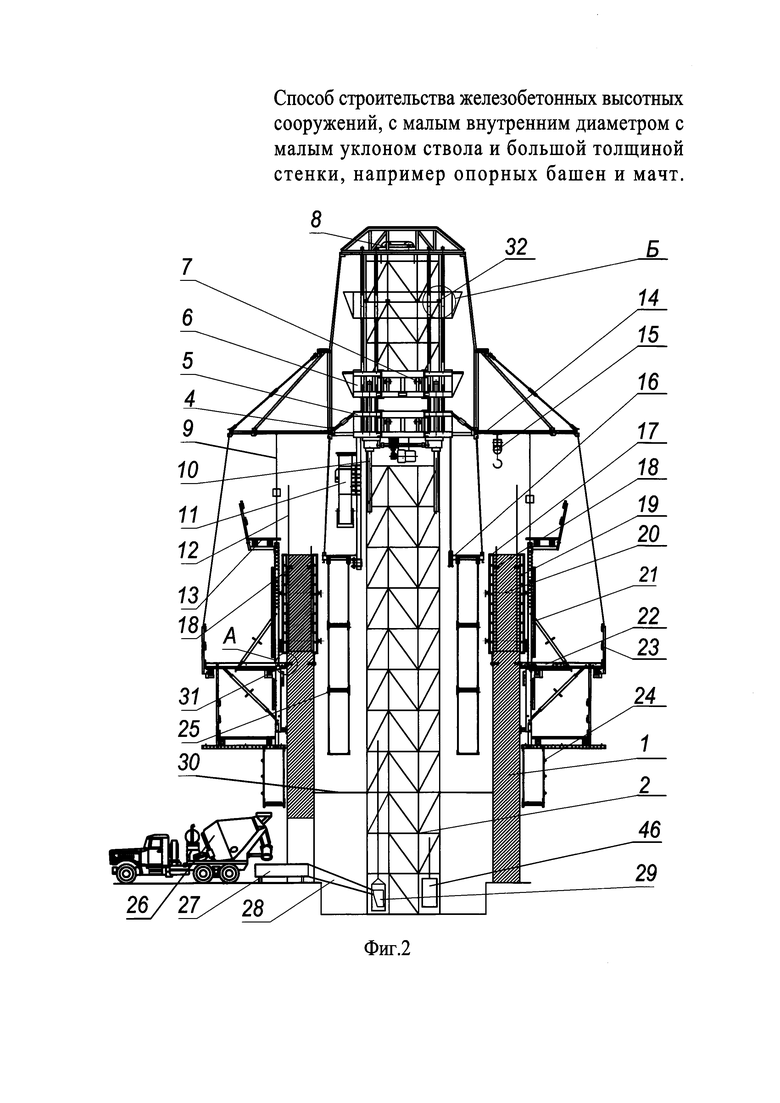

На фиг. 2 изображена схема производства работ после укладки бетона очередной секции.

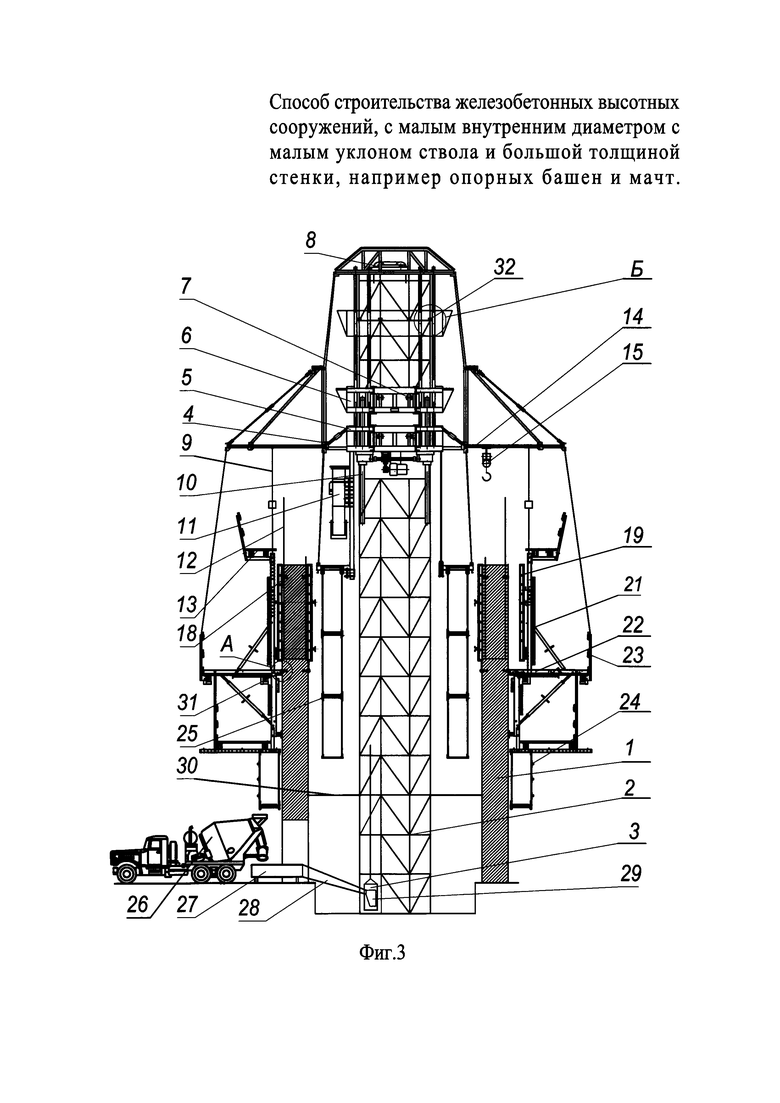

На фиг. 3 показана операция отрыва наружного щита от бетона.

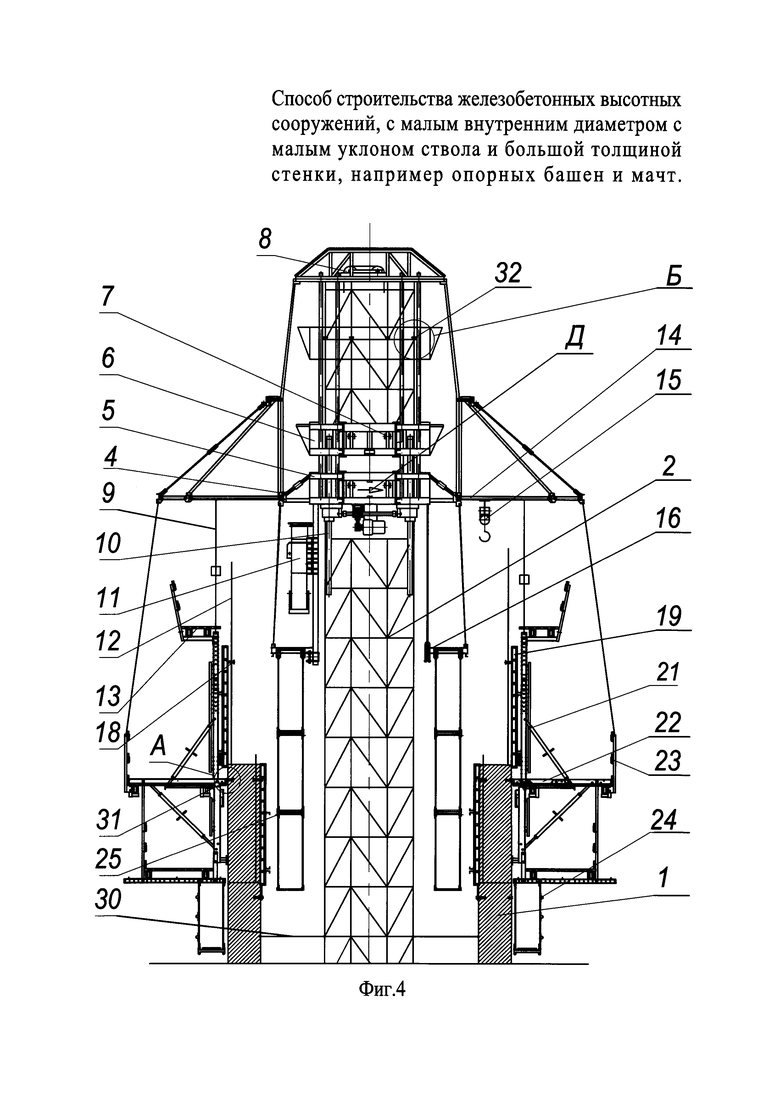

На фиг. 4 изображена схема производства работ. Показано положение после поднятия подъемным устройством: рабочей площадки с подвесными лесами, монтажной площадки с кольцевым монорельсом, с установленной на нем талью, шатра и тепляка, бункера; наружных щитов в блоке с консолями и настилом, при этом производят центрирование щитов, установку их в проектное положение и смазку. В таком положении производят установку и вязку арматуры.

На фиг. 5 показана операция переустановки внутреннего щита и его смазка.

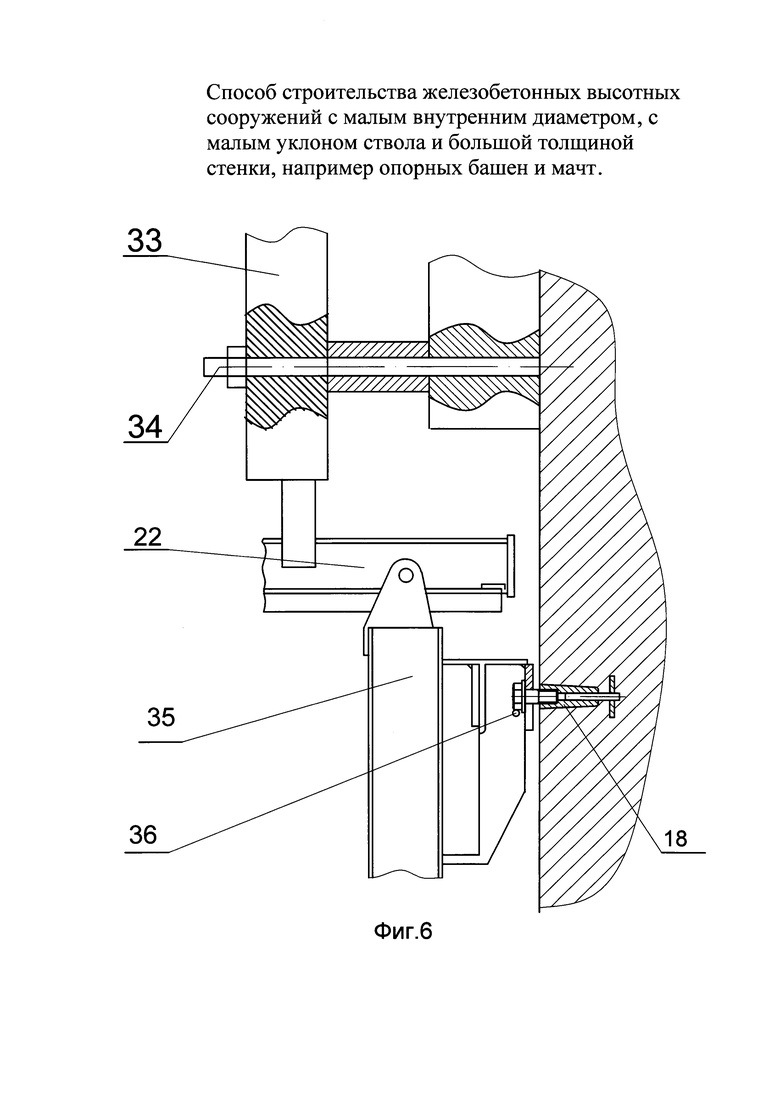

На фиг. 6 показан вид «А» на опору 31 на Фиг. 1.

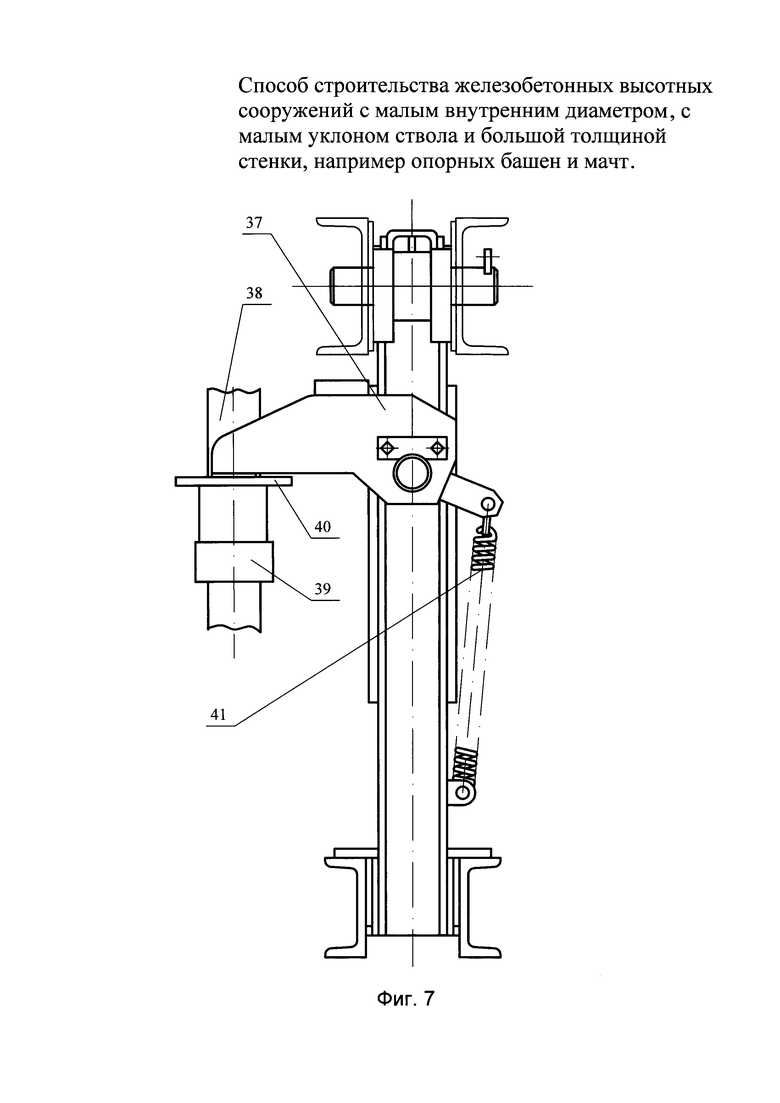

На фиг. 7 показан вид «Б» на опору 32 на Фиг. 1.

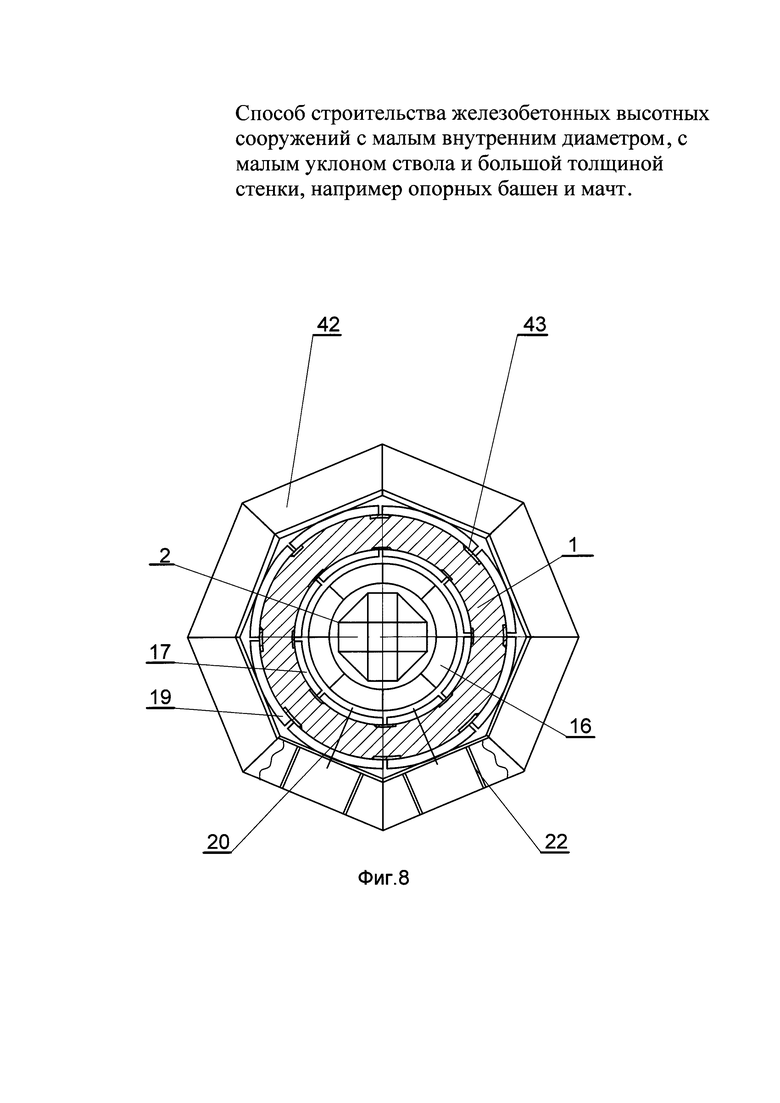

На фиг. 8 показаны виды в плане шахтного подъемника, внутренней и наружной площадок, стыковки внутренних и наружных щитов, план расположения консолей и связывающих стяжек.

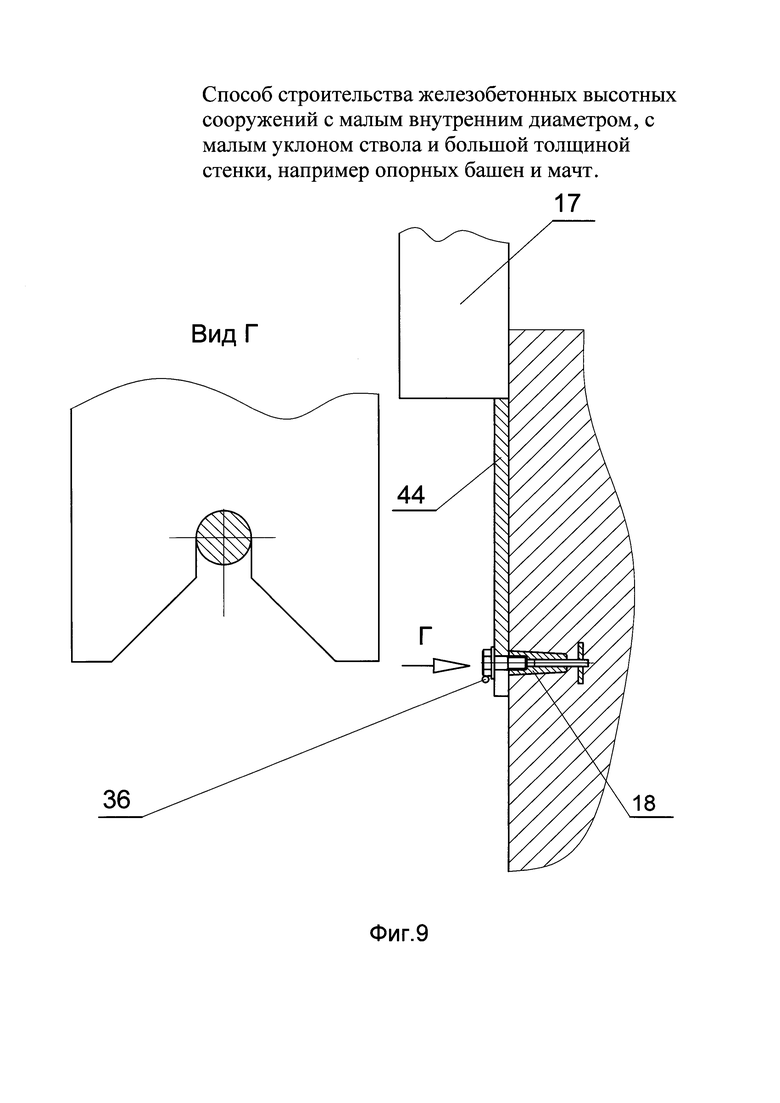

На фиг. 9 показан вид «В» на опору внутреннего щита на Фиг. 5.

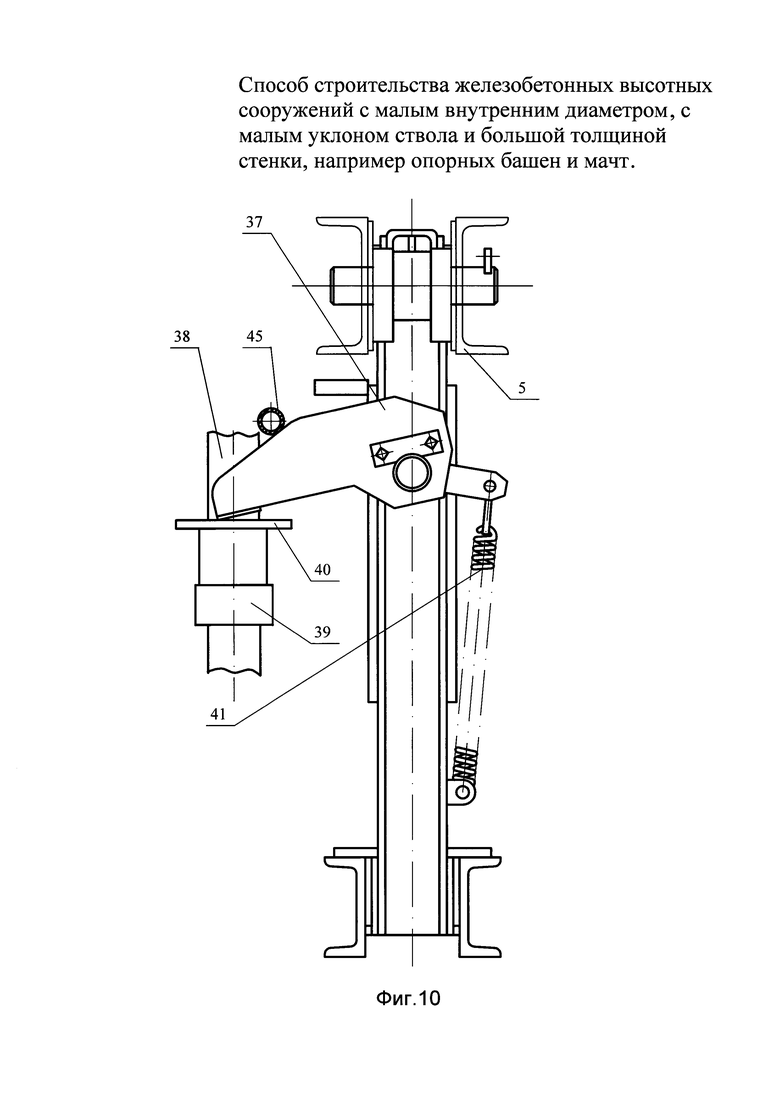

На фиг. 10 показан вид «Д» на опору 32 на каркасе подъемного устройства при встрече препятствия в виде ригеля 45 шахтного подъемника 2 на Фиг. 4.

На фигурах показано: 1 - ствол опорной башни, 2 - многоклеточный шахтный подъемник, 3 - грузовая клеть, 4 - подъемное устройство, 5 - каркас подъемного устройства, 6 - опорно-переставная рама, 7 - опорное устройство подъемного устройства, 8 - блоки грузовой клети, 9 - не передающая отрицательных нагрузок подвеска с талрепом, 10 - червячно-винтовая передача подъемного устройства, 11 - приемно-раздаточный бункер, 12 - арматура, 13 - площадка для установки арматуры, 14 - монтажная площадка, 15 - таль, 16 - внутренняя рабочая площадка, 17 - щит внутренний, 18 - анкер, 19 - щит наружный, 20 - стяжка, 21 - отрывное центровочное устройство, 22 - консоль, 23 - ограждение, 24 - наружные подвесные леса, 25 - внутренние подвесные леса, 26 - автобетоносмеситель, 27 - приемный бункер, 28 - виброжелоб, 29 - ковш, 30 - гибкая связь, 31 - опора консоли, 32 - опора подъемного устройства, 33 - опора наружного щита, 34 - связь, 35 - опорная стойка консоли, 36 - фиксатор, 37 - опорный кулачек, 38 - стойка шахтного подъемника, 39 - муфта стойки шахтного подъемника, 40 - опорный стакан, 41 - пружина, 42 - наружный настил, 43 - расширяющие компенсаторные полосы, 44 - вильчатый кронштейн, 45 - ригель шахтного подъемника, 46 - грузопассажирский подъемник.

Работа по возведению ствола опорной башни 1 происходит следующим образом. Последовательно секция за секцией ведут монтаж многоклеточного шахтного подъемника 2, в одной из ячеек которого устанавливают грузовую клеть 3 для доставки арматуры и бетонной смеси в зону их укладки. Для устойчивости шахтный подъемник раскрепляют гибкими связями 30 к возводимому стволу опорной башни. Вокруг шахтного подъемника ведут сборку подъемного устройства 4, охватывающего шахтный подъемник по его периферии. Подъемное устройство содержит каркас 5, опорно-переставную раму 6, соединенные червячно-винтовой передачей подъемного устройства 10, обеспечивающего относительное перемещение каркаса 5 и опорно-переставной рамы 6 на шаг подъема 2,5 м, тем самым поднимая все подъемное устройство для последовательной работы на увеличивающейся высоте сооружения. Для опоры каркаса 5 и опорно-переставной рамы 6 на стойки шахтного подъемника используют опорные устройства 7(см.Фиг. 7).

Подъем грузовой клети производят лебедкой, не показанной на фиг. 1. От лебедки подъемный канат через отводной блок проходит в свободной ячейке шахтного подъемника до блоков грузовой клети 8, расположенных на шатре, и возвращается к грузовой клети 3.

На монтажной площадке 14 закреплен кольцевой монорельс, по которому перемещается таль 15, для подъема внутреннего щита 17. При подъеме подъемным устройством консолей 22 со щитами наружной опалубки 19, консоли 22 автоматически снимаются с анкеров 18, а в конце подъема навешиваются на подобные анкеры, расположенные на 2,5 м выше и установленные при бетонировании очередной секции. Для предохранения случайного срыва консоли с анкера установлен специальный фиксатор 36 (см. Фиг. 6). При подъеме внутреннего щита 17 он автоматически снимается с анкера 18, и поднимается для установки очередной секции, и опирается в нижней части вильчатым кронштейном 44 на такой же анкер (см. Фиг. 9), он же используется для страховки после отрыва наружного щита 19 и снятия стяжек 20. После установки щитов наружные щиты центрируются отрывным центровочным устройством 21 и соединяются стяжками 20 с внутренними щитами, фиксируя необходимую толщину стенки ствола опорной башни и снижая нагрузку на внутренние и наружные щиты, с площадки 13 устанавливают и вяжут арматуру 12

На фиг. 1 показана ситуация технологической подготовки строительного комплекса перед выполнением заключительной операции каждой секции ствола башни - укладки бетонной смеси в опалубку.

Бетонную смесь доставляют на строительную площадку автобетоносмесителем 26, выгружают в приемный вибробункер 27. По виброжелобу 28 она поступает в ковш 29 грузовой клети 3. Бетонная смесь в грузовой клети поднимается до рабочей площадки 16, где при автоматическом опрокидывании ковша перегружается в приемно-раздаточный бункер 11, откуда по рабочей площадке 16 доставляется к месту укладки в опалубку ствола башни.

При подъеме наружных щитов 19 в блоке с консолями 22 и наружным настилом 42 совместно с навесным оборудованием, используемым для производства работ, опорно-переставная рама 6 подъемного устройства 4 опирается опорными кулачками 37 через опорные стаканы 40 и муфты 39 стоек 38 на шахтный подъемник 2 (см. Фиг 7). Каркас 5 подъемного устройства 4 поднимается вверх вместе с навесным оборудованием и наружными щитами в блоке с консолями и настилом. Встречая препятствия в виде ригелей 45 шахтного подъемника 2, опорные кулачки 37, преодолевая сопротивление пружин 41, поворачиваются вниз опорной частью, пока не выйдут из контакта с опорными стаканами 40, пружины 41 возвращают кулачки в исходное положение. Когда все кулачки примут исходное положение, подается команда на опускание каркаса вниз, все кулачки начинают обратное движение, пока не опустятся на опорные стаканы. Консоли в блоке со щитами 19 и наружным настилом 42, подвешенные на подвесках 9 к каркасу 5, повторяют движение каркаса. В конце движения опорные стойки консолей 35 опускаются на анкеры 18, установленные в бетоне ствола 1. Опорные кулачки 37, которыми опирается подъемное устройство 4 через опорные стаканы 40 на шахтный подъемник 2, имеют отклонения в расположении друг от друга от горизонтали, так же как опорные стойки консолей 35, которыми они опираются на анкеры 18, установленные в бетоне, имеют отклонения в расположении друг от друга от горизонтали. Расстояние от опор по шахтному подъемнику по вертикали значительно отличается до опор по анкерам, так как допуски на такие размеры имеют большую величину. В результате этого возможны такие результаты, когда опорные кулачки уже оперлись на опоры на шахтном подъемнике, а опоры на консолях еще не дошли до анкеров; или наоборот, опоры на консолях уже сели на анкеры, а опорные кулачки еще не дошли до своих опор; тогда получается, что вся нагрузка передается на подъемное устройство, через него на шахтный подъемник или через подъемное устройство на анкеры ствола. В результате возможны существенные поломки. Для предотвращения таких случаев для крепления консолей в блоке со щитами и настилом к монтажной площадке 14 применяют не передающую отрицательные нагрузки подвеску с талрепом, обеспечивающим, чтобы расстояние по вертикали от точки опоры на анкер крепления консоли наружного щита до опорного кулачка крепления каркаса было немного больше теоретического. Необходимо, чтобы соблюдалось условие, при котором опорные кулачки каркаса подъемного устройства 4 начинали посадку на стаканы шахтного подъемника, когда консоли щитов уже находились на анкерах.

В этом случае при опускании каркаса подъемного устройства после окончания его подъема опускаются консоли щитов до посадки на анкеры. Каркас подъемного устройства продолжает опускаться до посадки опорных кулачков на стойки шахтного подъемника. При этом в подвеске снижается нагрузка на нее. После остановки движения подъемного устройства на шахтный подъемник действует нагрузка от навесного оборудования, применяемого в технологическом процессе, а нагрузка от наружных щитов в блоке с консолями и настилом передается на анкеры, установленные в бетоне опорной башни.

Для защиты от атмосферных осадков и создания необходимого теплового режима устанавливают шатер 11 и тепляк 16, покрытые теплоизоляционным материалом.

Изобретение относится к области строительства железобетонных высотных сооружений с малым внутренним диаметром, с малым уклоном ствола и большой толщиной стенки, например опорных башен и мачт. Задачей является снижение трудоемкости, уменьшение ручного труда, сокращение сроков строительства, повышение качества работ и безопасность труда. Способ строительства железобетонных высотных сооружений с малым внутренним диаметром заключается в применении многоклеточного шахтного подъемника, в котором осуществляют доставку бетонной смеси и арматуры в грузовой клети, и применении наружной подъемно-переставной опалубки, установленной на консолях, закрепляемых при подъеме на закладные анкеры. Внутренние щиты поднимают талью, перемещающейся по кольцевому монорельсу. Щиты поднимают, последовательно перемещая по периметру, и устанавливают в проектное положение своей нижней частью на анкеры предшествующей секции. Наружные щиты в блоке с консолями и настилом на них поднимают с анкеров, установленных перед бетонированием предыдущей секции, перемещают и устанавливают на анкеры, забетонированные при последующей секции. Подъем всех наружных щитов в блоке с консолями и настилом производят подъемным устройством вместе с навесным оборудованием, необходимым для производства работ, при этом перед подъемом наружных щитов проводят отрыв каждого щита от бетона и демонтаж стяжек, стягивающих наружные щиты с внутренними; внутренние щиты оставляют в проектном положении опирающимися на анкеры. Забетонированные в предшествующей секции наружные щиты, в блоке с консолями и настилом, подвешивают на не передающих отрицательных нагрузок подвесках с талрепами к монтажной площадке подъемного устройства. Пространство между внутренними и наружными щитами заполняют бетонной смесью, доставляемой из бункера тележками по рабочей площадке или бетононасосом по бетоноводу, проходящему в одной из ячеек шахтного подъемника. При подготовке к бетонированию очередной секции производят комбинированный независимый подъем, не совмещенный по времени: перемещают самоподъемным устройством, установленным на шахтном подъемнике, рабочую площадку, монтажную площадку с находящимся на ней кольцевым монорельсом с талью, шатер подъемного устройства и боковой тепляк опалубки, бункер, подвесные леса, подвешенные к рабочей площадке; поднимают и устанавливают на место талью щиты внутренней опалубки, причем перед подъемом внутренних и наружных щитов производят установку и вязку арматуры с рабочей площадки и подмостей, расположенных в верхней части наружных щитов; пространство между внутренними и наружными щитами заполняют бетонной смесью, доставляемой из бункера тележками по рабочей площадке. 1 з.п. ф-лы, 10 ил.

1. Способ строительства железобетонных высотных сооружений с малым внутренним диаметром, с малым уклоном ствола и большой толщиной стенки, например опорных башен и мачт, заключающийся в применении многоклеточного шахтного подъемника, в котором осуществляют доставку бетонной смеси и арматуры в грузовой клети, подъем монтажников в грузопассажирском подъемнике к месту ведения работ, рабочей площадки подъемным устройством, охватывающим шахтный подъемник снаружи и перемещающимся по нему циклически для возможности ведения работ на очередных секциях, и применении наружной подъемно-переставной опалубки, установленной на консолях, закрепляемых при подъеме на закладные анкеры, отличающийся тем, что внутренние щиты поднимают талью, перемещающейся по кольцевому монорельсу, закрепленному на монтажной площадке подъемного устройства, щиты поднимают, последовательно перемещая по периметру, и устанавливают в проектное положение своей нижней частью на анкеры предшествующей секции; наружные щиты в блоке с консолями и настилом на них поднимают с анкеров, установленных перед бетонированием предыдущей секции, перемещают и устанавливают на анкеры, забетонированные при последующей секции; подъем всех наружных щитов в блоке с консолями и настилом производят подъемным устройством вместе с навесным оборудованием, необходимым для производства работ, при этом перед подъемом наружных щитов проводят отрыв каждого щита от бетона и демонтаж стяжек, стягивающих наружные щиты с внутренними; внутренние щиты оставляют в проектном положении опирающимися на анкеры; забетонированные в предшествующей секции наружные щиты, в блоке с консолями и настилом, подвешивают на не передающих отрицательных нагрузок подвесках с талрепами к монтажной площадке подъемного устройства, что обеспечивает распределение всей нагрузки по двум направлениям: 1) от опор консолей в блоке с наружными щитами и настилом, площадки для установки арматуры до анкеров в бетоне; 2) от опор подъемного устройства с подвешенным к нему оборудованием (внутренние подвесные леса, монтажная площадка с талью, бункер, блоки грузовой клети, внутренняя рабочая площадка, подвески внутренней рабочей площадки, приемный раздаточный бункер и другие более мелкие элементы, мало сказывающиеся на общей нагрузке) до опорных стаканов на шахтном подъемнике; пространство между внутренними и наружными щитами заполняют бетонной смесью, доставляемой из бункера тележками по рабочей площадке или бетононасосом по бетоноводу, проходящему в одной из ячеек шахтного подъемника; на одних из сопряженных щитов, как наружных, так и внутренних, по высоте с обеих сторон устанавливают расширяющие примыкающие к бетону плоскости щитов компенсаторные полосы, к которым прижимают другие сопряженные щиты, не имеющие таких элементов, для получения в случае необходимости небольшой конусности; внутренние щиты для получения необходимой толщины стенки сооружения, центровки с наружным щитом соединяют с наружным щитом стяжками, уменьшающими нагрузки на щиты от давления свежеуложенного бетона; последовательно поднимают и устанавливают все щиты по всему периметру, при этом наружные устанавливают на забетонированную секцию; при подготовке к бетонированию очередной секции производят комбинированный независимый подъем, не совмещенный по времени: перемещают самоподъемным устройством, установленным на шахтном подъемнике, рабочую площадку, монтажную площадку с находящимся на ней кольцевым монорельсом с талью, шатер подъемного устройства и боковой тепляк опалубки, бункер, подвесные леса, подвешенные к рабочей площадке; поднимают и устанавливают на место талью щиты внутренней опалубки, причем перед подъемом внутренних и наружных щитов производят установку и вязку арматуры с рабочей площадки и подмостей, расположенных в верхней части наружных щитов; пространство между внутренними и наружными щитами заполняют бетонной смесью, доставляемой из бункера тележками по рабочей площадке.

2. Способ по п. 1, отличающийся тем, что бетонную смесь доставляют бетононасосом по бетоноводу, размещенному в одной из ячеек шахтного подъемника.

| СПОСОБ СТРОИТЕЛЬСТВА ВЫСОТНЫХ ЖЕЛЕЗОБЕТОННЫХ СООРУЖЕНИЙ С МАЛЫМ ВНУТРЕННИМ ДИАМЕТРОМ, НАПРИМЕР ПРОМЫШЛЕННЫХ ТРУБ И БАШЕН | 2008 |

|

RU2380502C1 |

| СПОСОБ ФОРМОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПОСРЕДСТВОМ ОПУСКАЮЩЕГОСЯ БЕТОНА | 2014 |

|

RU2566540C1 |

| СПОСОБ РЕМОНТА И РЕКОНСТРУКЦИИ ВЫСОТНЫХ ЖЕЛЕЗОБЕТОННЫХ СООРУЖЕНИЙ С ИЗМЕНЯЮЩЕЙСЯ КОНУСНОСТЬЮ, НАПРИМЕР ГРАДИРЕН И ПРОМЫШЛЕННЫХ ТРУБ | 2006 |

|

RU2334068C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ДЫМОВОЙ ТРУБЫ | 2002 |

|

RU2235175C2 |

| Устройство для подъема рабочей площадки | 1983 |

|

SU1090825A1 |

| Устройство для возведения высотных железобетонных сооружений | 1987 |

|

SU1514887A1 |

| Измерительный прибор | 1929 |

|

SU19375A1 |

| СТУКАНОВ А.А | |||

| Возведение монолитных железобетонных промышленных труб | |||

| - М.: Стройиздат, 1973, с.38-48. | |||

Авторы

Даты

2018-06-21—Публикация

2016-12-06—Подача