Настоящее изобретение относится к устройству монтажа стенки для разделения первичного и вторичного газовых потоков в форсажной камере двухконтурного турбореактивного двигателя.

Стенка для разделения потоков размещается внутри кожуха цилиндрического диффузора турбореактивного двигателя и ограничивает, совместно с этим кожухом, кольцевой канал течения вторичного потока, который предназначен для частичного смешивания с первичным потоком, протекающим изнутри по отношению к этой стенке, по потоку позади форсажной камеры.

Стенка для разделения закреплена своим передним по потоку концом на кожухе диффузора посредством цилиндрических штырей, которые проходят в радиальном направлении во вторичном потоке и наружный конец которых закреплен на кожухе диффузора, а внутренний конец установлен герметичным образом в соответствующую направляющую втулку этой стенки.

Стенка содержит на своем заднем по потоку конце закругленные вырезы, ориентированные в направлении по потоку, через которые проходят кронштейны стабилизаторов пламени, располагающиеся в радиальном направлении и проходящие от кожуха диффузора до внутренней части первичного потока. Каждый кронштейн стабилизатора пламени проходит на некотором расстоянии от кромки соответствующего закругленного выреза в стенке для разделения и определяет, совместно с этой кромкой, некоторое поперечное сечение утечки из вторичного потока в направлении первичного потока.

Таким образом, задняя по потоку часть стенки установлена консольным образом и имеет возможность свободно расширяться под действием повышения температуры в процессе функционирования турбореактивного двигателя.

Однако давление вторичного потока превышает давление первичного потока, поступающего из турбины турбореактивного двигателя, что приводит к созданию значительных усилий на задней по потоку части стенки для разделения потоков и выражается в локальных деформациях этой задней по потоку части стенки в направлении продольной оси турбореактивного двигателя и в увеличении поперечного сечения утечки, о которой упомянуто выше, ухудшая тем самым характеристики турбореактивного двигателя.

Известное техническое решение проблемы состоит в придании дополнительной жесткости стенке для разделения путем увеличения ее толщины и формирования элементов жесткости в ее задней по потоку концевой части. Однако такое техническое решение не является вполне удовлетворительным, поскольку оно оказывается достаточно сложным и дорогостоящим в реализации и приводит к увеличению общей массы стенки для разделения, что по определению представляет собой существенный недостаток в области авиационной промышленности.

Техническая задача данного изобретения состоит, в частности, в том, чтобы предложить другое техническое решение этой проблемы, более простое и экономичное.

Для решения поставленной технической задачи согласно изобретению предложена форсажная камера двухконтурного турбореактивного двигателя, содержащая по существу цилиндрическую стенку для разделения первичного и вторичного потоков, средство крепления переднего по потоку конца этой стенки на наружном кожухе и опорное средство заднего по потоку конца этой стенки, причем это опорное средство размещено на кронштейнах стабилизаторов пламени, проходящих в радиальном направлении по отношению к продольной оси форсажной камеры, характеризующаяся тем, что стенка для разделения потоков содержит отверстия или закругленные вырезы, через которые проходят кронштейны стабилизаторов пламени, каждый из которых содержит по существу радиальный фланец, который проходит изнутри по отношению к стенке для разделения и образует опорную поверхность для кромки отверстия или соответствующего закругленного выреза в стенке для разделения, при этом на упомянутом фланце сформирован цилиндрический выступ, по существу коаксиальный по отношению к кронштейну стабилизатора пламени, и проходящий в радиальном направлении наружу в отверстии или в закругленном вырезе стенки для разделения и вдоль кромки этого отверстия или закругленного выреза.

В соответствии с предлагаемым изобретением задняя по потоку часть стенки для разделения поддерживается при помощи конструктивных элементов форсажной камеры, что позволяет передать усилия давления, приложенные к задней по потоку части стенки, на конструкционные элементы и препятствовать деформации этой стенки для направления внутрь в процессе функционирования, допуская при этом свободу теплового расширения этой стенки по отношению к конструкционным элементам.

Таким образом, можно реализовать системы дожигания топлива с высокой степенью извлечения, способные выдерживать значительные усилия давления с одной и с другой стороны стенки для разделения потоков.

Опорное средство сформировано на кронштейнах стабилизаторов пламени, которые проходят в радиальном направлении по отношению к оси форсажной камеры через отверстия или закругленные вырезы, выполненные в задней по потоку части стенки. Каждый кронштейн стабилизатора пламени содержит по существу радиальный фланец, который проходит изнутри по отношению к стенке для разделения потоков и формирует опорную поверхность для кромки соответствующего отверстия или закругленного выреза в стенке для разделения. Фланец принимает на себя действие усилий давления, приложенных к стенке, и проходит в процессе функционирования на небольшом расстоянии от стенки для разделения так, чтобы уменьшить поперечное сечение утечки между кронштейном стабилизатора пламени и стенкой для разделения.

Фланец может быть сформирован за одно целое с кронштейном стабилизатора пламени или может быть присоединен к кронштейну стабилизатора пламени.

Предпочтительно цилиндрический выступ, по существу коаксиальный с упомянутым кронштейном, сформирован на фланце и проходит в радиальном направлении наружу в отверстии или закругленном вырезе стенки для разделения и вдоль кромки этого отверстия или закругленного выреза.

Цилиндрический выступ предпочтительно имеет высоту, достаточную для того, чтобы препятствовать проникновению горячих газов, поступающих из первичного потока и проходящих между фланцем и стенкой для разделения, в средство вентиляции кронштейна стабилизатора пламени.

В соответствии с предпочтительным вариантом реализации предлагаемого изобретения цилиндрический выступ проходит вдоль передней по потоку кромки фланца и вдоль по меньшей мере части задней по потоку кромки этого фланца и соединяется с боковыми лапками крепления кронштейна стабилизатора пламени к кожуху.

Часть кронштейна, которая проходит в радиальном направлении изнутри по отношению к фланцу, предпочтительно имеет определенный аэродинамический профиль для того, чтобы обеспечить невозмущенное и устойчивое течение горячих газов, обтекающих кронштейн, то есть течение без отрыва и рециркуляции потока.

В случае, когда стенка для разделения проходит, по меньшей мере частично, внутри цилиндрической теплозащитной рубашки канала дожигания топлива, задний по потоку конец стенки для разделения содержит радиальные опорные средства на эту рубашку, чтобы ограничить деформацию заднего по потоку конца стенки для разделения в направлении наружу.

Радиальные опорные средства сформированы, например, при помощи скоб, присоединенных к заднему по потоку концу стенки для разделения.

Такое техническое решение позволяет существенно усовершенствовать динамическое поведение стенки для разделения, при этом перемещения заднего по потоку конца стенки ограничиваются в радиальном направлении как внутрь, так и наружу.

В соответствии с другим вариантом реализации предлагаемого изобретения форсажная камера содержит кольцевой подогрев, а стенка для разделения поддерживается скобами, закрепленными на задних кромках колец стабилизатора пламени.

Предлагаемое изобретение относится также к двухконтурному турбореактивному двигателю, характеризующемуся тем, что он содержит форсажную камеру описанного выше типа.

Предлагаемое изобретение относится также к кронштейну стабилизатора пламени для форсажной камеры описанного выше типа, содержащему на одном из своих концов лапки крепления, и характеризующемуся тем, что содержит на уровне основания лапок крепления, по существу, радиальный наружный фланец, сформированный с цилиндрическим выступом, присоединенным к лапкам крепления кронштейна. Фланец может быть сформирован за одно целое с кронштейном или может быть присоединен к нему.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания не являющихся ограничительными примеров его реализации, со ссылками на приведенные чертежи, на которых:

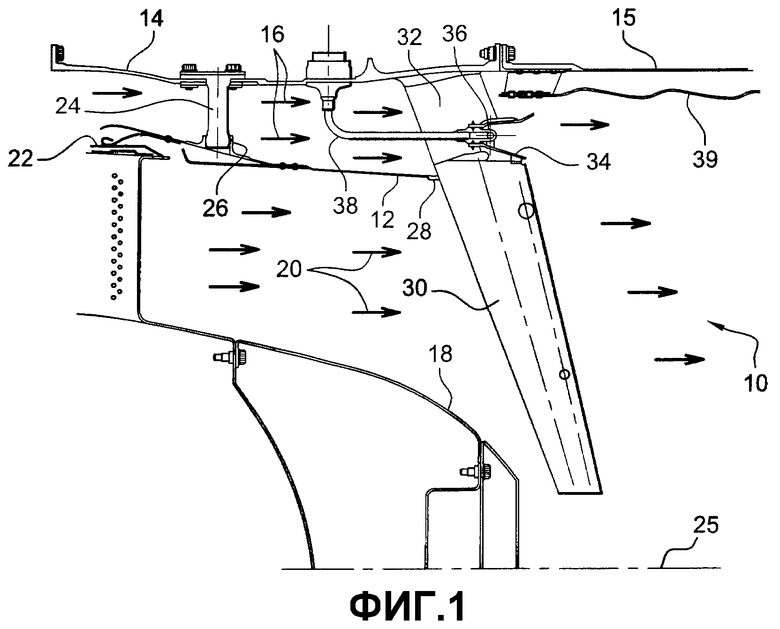

Фиг.1 изображает осевой разрез известной форсажной камеры двухконтурного турбореактивного двигателя;

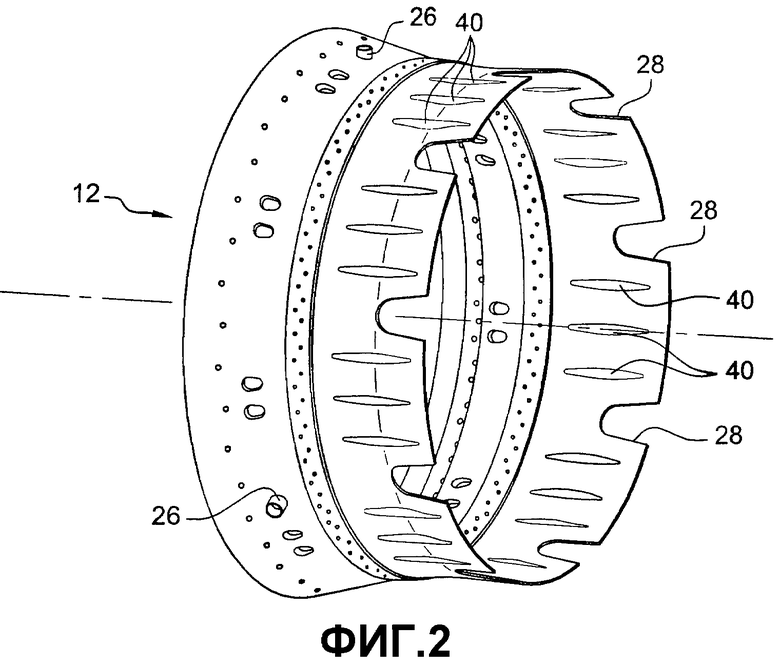

Фиг.2 - общий вид стенки для разделения, согласно известному уровню техники;

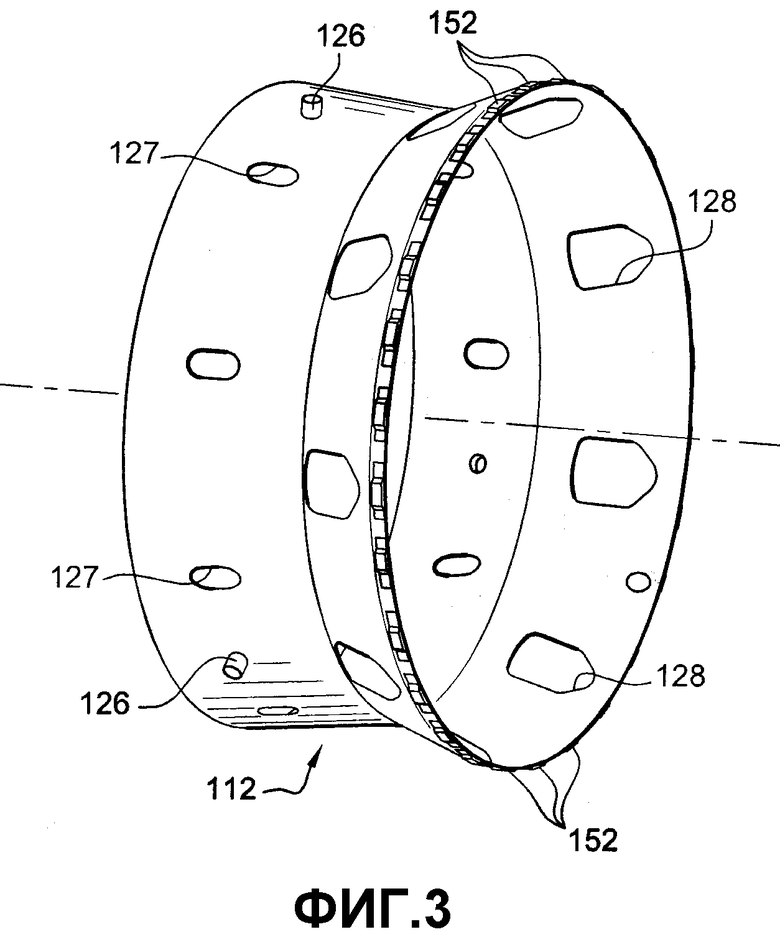

Фиг.3 - общий вид стенки для разделения, согласно изобретению;

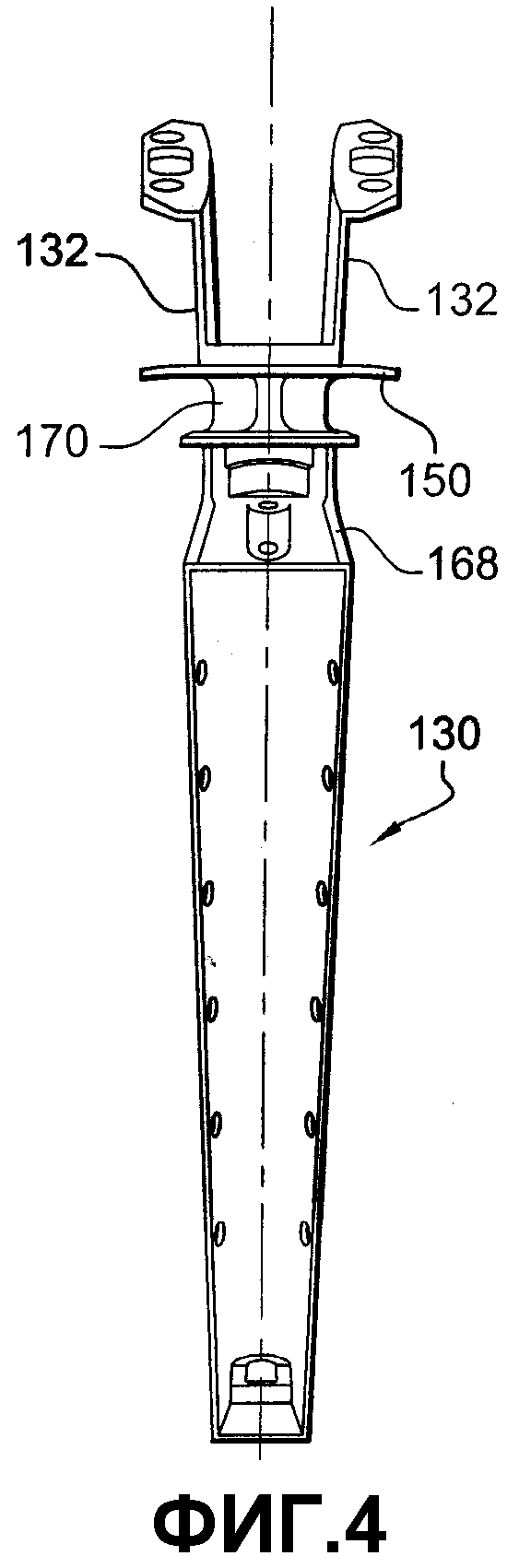

Фиг.4 - вид спереди кронштейна стабилизатора пламени с задней по потоку стороны, согласно изобретению;

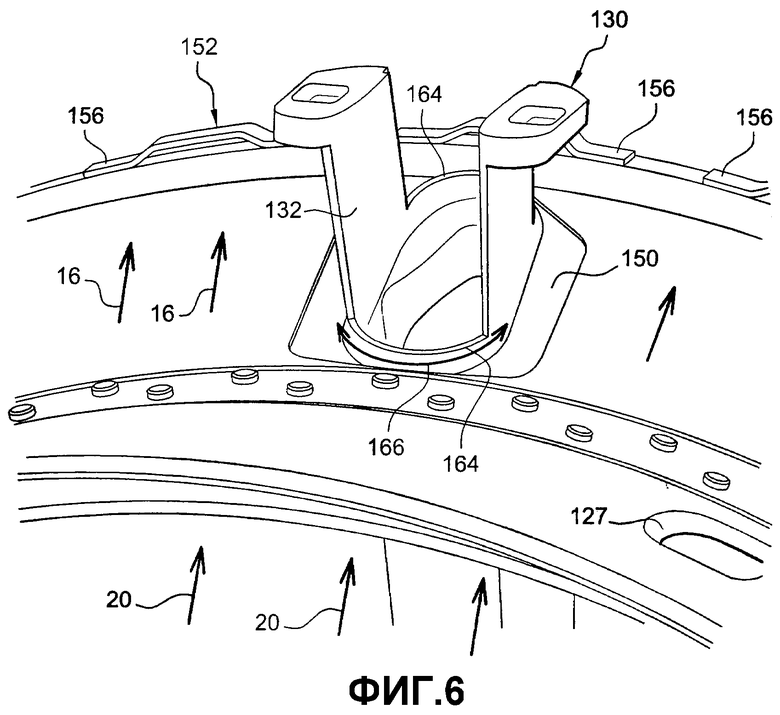

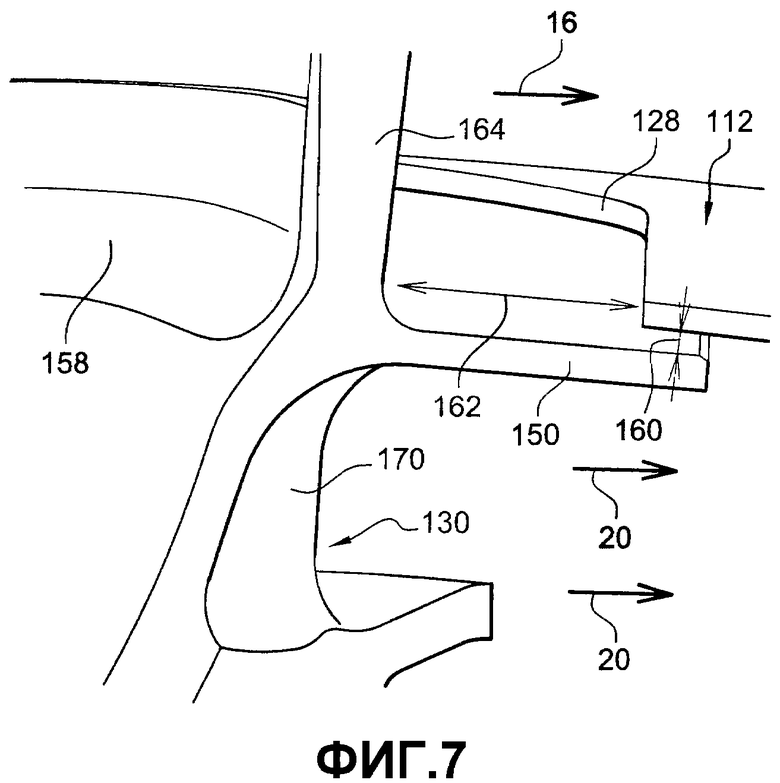

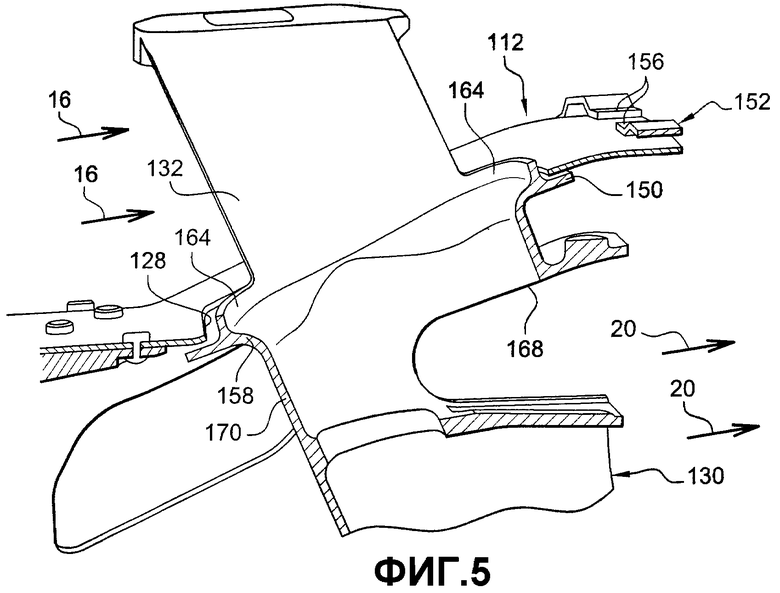

Фиг.5 - 7 - общие виды устройства, согласно изобретению.

На фиг.1 показана форсажная камера 10 двухконтурного турбореактивного двигателя, расположенная по потоку позади турбины и перед выходным реактивным соплом турбореактивного двигателя.

Форсажная камера 10 содержит по существу цилиндрическую стенку 12 (называемую также "стенкой для слияния") для разделения первичного и вторичного потоков, которая установлена внутри цилиндрического наружного кожуха выхлопа 14 и вокруг конуса выхода выхлопных газов 18 турбореактивного двигателя. Стенка 12 и кожух 14 ограничивают между собой наружный кольцевой канал, по которому протекает холодный поток или вторичный поток 16 турбореактивного двигателя, создаваемый вентилятором, расположенным в передней по потоку части турбореактивного двигателя и служащий для увеличения тяги и для вентиляции элементов этого турбореактивного двигателя. Стенка 12 ограничивает, совместно с конусом выхода выхлопных газов 18, внутренний кольцевой канал, по которому протекает горячий поток или первичный поток 20 турбореактивного двигателя и который образован выхлопными газами камеры сгорания турбореактивного двигателя. Первичный поток 20 и вторичный поток 16 частично смешиваются друг с другом по потоку позади стенки 12, чтобы увеличить тягу турбореактивного двигателя.

Стенка 12 вставлена в осевом направлении своим передним по потоку концом в обечайку 22 элемента турбореактивного двигателя, располагающегося по потоку перед форсажной камерой 10, и закреплена на кожухе диффузора 14 посредством трех цилиндрических штырей 24, проходящих в радиальном направлении во вторичном потоке 16 между стенкой 12 и кожухом 14 и равномерно распределенных вокруг оси 25 турбореактивного двигателя.

Каждый штырь 24 содержит наружный в радиальном направлении конец, закрепленный при помощи болтов на кожухе 14, и внутренний в радиальном направлении конец, установленный герметичным образом в наружной радиальной направляющей втулке 26, сформированной на передней по потоку концевой части стенки 12 (фиг.1 и 2). Внутренние концы штырей 24 выполнены слегка расширенными, чтобы обеспечить возможность небольшого скольжения по типу шарового шарнира этих концов штырей в направляющих втулках 26 стенки в процессе дифференциального теплового расширения между стенкой и кожухом.

Стенка 12 также содержит на своем заднем по потоку конце закругленные вырезы 28, имеющие U-образную форму, раскрытые части которых ориентированы по потоку и через которые проходят кронштейны 30 стабилизаторов пламени, причем эти кронштейны имеют некоторую протяженность в радиальном направлении по отношению к оси 25 турбореактивного двигателя и расположены наклонно по отношению к этой оси, их наружные в радиальном направлении концы закреплены на кожухе диффузора 14, а их внутренние в радиальном направлении концы смещены в направлении по потоку и расположены по потоку позади конуса выхода выхлопных газов 18. Кронштейны 30 стабилизаторов пламени проходят в закругленных вырезах 28 с некоторым зазором, чтобы обеспечить возможность свободного теплового расширения стенки 12 по отношению к этим кронштейнам 30, и определяют, совместно с кромками закругленных вырезов, поперечное сечение утечки воздуха из вторичного потока в направлении первичного потока.

Внутренняя в радиальном направлении часть каждого кронштейна 30, которая проходит в первичном потоке 20, выполнена в форме полого двугранного угла, ребро вершины которого ориентировано в направлении передней по потоку части форсажной камеры и внутри которого проходит коллектор впрыскивания топлива (не показан), наружный в радиальном направлении конец которого закреплен на кожухе диффузора 14 и связан со средствами подачи топлива. Кронштейн стабилизатора пламени закреплен на кожухе 14 посредством боковых лапок 32, которые проходят между стенкой 12 и кожухом 14 и между которыми движется воздух вторичного потока 16, часть которого имеет возможность входить в кронштейн и может быть рассеяна на топливном коллекторе при помощи средств вентиляции (не показаны).

Лапки 32 крепления содержат в своей задней по потоку части ложемент крепления кольца форсунки 34 с С-образным поперечным сечением, отверстие которого ориентировано в направлении по потоку и которое заключает в себе коллектор 36 впрыскивания топлива, присоединенный к упомянутым выше средствам подачи топлива при помощи изогнутого канала 38, проходящего в осевом направлении между лапками 32 крепления кронштейнов.

Цилиндрическая рубашка 39 закреплена, например, при помощи заклепок, на цилиндрическом канале 15 форсажной камеры, на заднем по потоку конце кожуха диффузора 14 для тепловой защиты этого канала 15 от повышения температуры при сгорании смеси газа и топлива, впрыскиваемого в камеру 10.

В процессе функционирования двигателя давление вторичного потока 16 оказывается более высоким по сравнению с давлением первичного потока 20, что приводит к возникновению значительных усилий, действующих на заднюю по потоку концевую часть стенки 12, и выражается в возникновении локальных деформаций этой части стенки в направлении оси 25 турбореактивного двигателя и в увеличении поперечного сечения канала утечки, ухудшая тем самым эксплуатационные характеристики турбореактивного двигателя.

В соответствии с известным уровнем техники стремятся ограничить эти деформации посредством использования подкрепляющих элементов и утолщения самой стенки. В примере реализации, представленном на фиг.2, стенка 12 выполнена утолщенной, причем ее задняя по потоку часть содержит придающие ей дополнительную жесткость осевые подкрепляющие элементы 40, равномерно распределенные вокруг оси, а закругленные вырезы 28 содержат кромки, выступающие в направлении внутрь этой стенки.

Однако это техническое решение не дает вполне удовлетворительного результата, оказывается достаточно сложным и дорогостоящим в реализации и влечет за собой существенное увеличение массы стенки 12.

Предлагаемое изобретение позволяет решить упомянутую выше проблему благодаря использованию средств опоры заднего по потоку конца стенки разделения, которые предусмотрены на конструктивных элементах форсажной камеры 10 и располагаются в радиальном направлении изнутри по отношению к этой стенке.

В соответствии с предложенным вариантом реализации заявленного изобретения, схематически представленным на фиг.3-7, кронштейны стабилизаторов 130 пламени форсажной камеры содержат наружные фланцы 150, представляющие собой средства поддержки заднего по потоку конца стенки 112 разделения.

Стенка 112 разделения имеет по существу биконическую форму, причем ее концы расширяются в направлении наружу (фиг.3). Передняя по потоку концевая часть стенки 112 содержит радиальные направляющие втулки 126, представляющие собой ложементы для размещения цилиндрических штырей 24, предназначенных для крепления этой стенки к кожуху диффузора 14, и отверстия 127, предназначенные для прохода топливных форсунок.

Задняя по потоку концевая часть стенки 112 содержит отверстия 128, через которые проходят кронштейны стабилизаторов 130 пламени и кромки которых опираются на наружные фланцы 150 этих кронштейнов.

Наружный фланец 150 каждого кронштейна сформирован на уровне основания лапок 132 крепления и проходит на все 360° вокруг оси кронштейна изнутри по отношению к стенке 112, чтобы сформировать кольцевую опорную поверхность для стенки 112.

В рассматриваемом примере реализации фланец 150 сформирован в виде единой детали с кронштейном 130 и связан с двугранным углом этого кронштейна при помощи закругленного участка 158, выполненного с внутренней стороны (фиг.6). Фланец имеет по существу многоугольный контур и его размеры превышают размеры соответствующего отверстия 128 в стенке 112, чтобы кромка отверстия полностью поддерживалась этим фланцем. Толщина фланца 150 определяется таким образом, чтобы не допустить его собственной деформации в том случае, когда стенка передает на фланец усилия давления, воздействию которых она подвергается в процессе функционирования, и имеет, например, толщину, превышающую толщину стенки и, по существу, идентичную толщине стенок двугранного угла.

Фланец выполнен таким образом, чтобы проходить параллельно стенке 112 и на некотором небольшом расстоянии от нее (фиг.7), чтобы ограничить поперечное сечение 160 утечки вторичного потока в направлении первичного потока и горячих газов из первичного потока в направлении вторичного потока, причем поперечное сечение утечки имеет значительно меньшую величину, чем поперечное сечение утечки в существующем уровне техники, которое было ограничено кромкой закругленного выреза, выполненного в стенке, и кронштейном, как это схематически представлено стрелкой 162 на фиг.7.

Наружный цилиндрический выступ 164 сформирован на фланце 150 со стороны, противоположной закруглению 158, и проходит по существу коаксиально по отношению к кронштейну и внутри соответствующего отверстия 128 стенки 112. Радиальное расстояние по отношению к оси кронштейна между этим цилиндрическим выступом 164 и кромкой отверстия 128 определяется таким образом, чтобы допустить возможность свободного теплового расширения стенки по отношению к кронштейну.

В описываемом примере реализации цилиндрический выступ 164 проходит вдоль передней по потоку кромки и вдоль задней по потоку кромки фланца 150 и присоединяется к лапкам 132 крепления кронштейна к кожуху диффузора 14.

Цилиндрический выступ 164 имеет высоту или осевой размер по отношению к оси кронштейна, который определяется таким образом, чтобы горячие газы, которые проникают во вторичный поток, проходя через упомянутое выше поперечное сечение утечки между передней по потоку кромкой фланца 150 и стенкой 112, отклонялись этим выступом 164 и огибали кронштейн, как это схематически представлено стрелками 166 на фиг.6, исключая введение горячих газов в средства вентиляции, которые могут нарушить нормальные условия охлаждения кронштейнов и их коллекторов впрыскивания топлива.

Кронштейны 130 стабилизаторов пламени содержат, по потоку позади двугранного угла и в непосредственной близости от фланца, ложемент 168 крепления кольца горелок 34, аналогичного кольцу на фиг.1. Часть 170 двугранного угла, которая проходит в радиальном направлении между ложементом 168 и фланцем 150, имеет определенный аэродинамический профиль, чтобы не препятствовать течению первичного потока 20 между кольцом горелок и фланцем и чтобы не возникал отрыв или рециркуляция потока.

В рассматриваемом примере реализации стенка 112 имеет осевой размер, превышающий осевой размер стенки 12 на фиг.2, и ее передний по потоку конец проходит внутри цилиндрической рубашки 39 тепловой защиты канала 15 дожигания топлива и содержит скобы 152, закрепленные на наружной периферийной части и равномерно распределенные относительно продольной оси этой стенки. Причем скобы 152 предназначены для вхождения в радиальный опорный контакт с рубашкой 39, чтобы ограничить деформации стенки в направлении наружу, допуская при этом прохождение вторичного потока между стенкой 112 и рубашкой 39.

Скобы имеют Ω-образную форму или форму перевернутой буквы U и закреплены своими концами 156 при помощи сварки или пайки на упомянутой стенке. Количество скоб составляет, например, 27 штук. При этом вторичный поток имеет возможность протекать внутри скоб или между скобами.

Толщина стенки 112 имеет величину, меньшую, чем толщина стенки на фиг.2, и эта величина, например, находится в приделах от 1 до 2 мм.

В процессе функционирования стенка 112 расширяется в радиальном направлении наружу и больше не поддерживается, или поддерживается частично, при помощи фланцев кронштейнов стабилизаторов пламени. Разность давлений между первичным потоком и вторичным потоком воздействует на задний по потоку конец этой стенки, который деформируется в незначительной степени в направлении внутрь и входит в радиальный опорный контакт с фланцами кронштейнов 130, чтобы ограничить также деформацию стенки в направлении наружу. Средства поддержки и опоры заднего по потоку конца этой стенки позволяют, таким образом, усовершенствовать динамическое поведение этого конца стенки 112.

Разумеется, предлагаемое изобретение не ограничивается тем способом его реализации, который был описан выше и представлен на приведенных в приложении чертежах. Например, стенка 112 может содержать закругленные вырезы, через которые кронштейны стабилизаторов пламени проходят таким образом, чтобы фланцы кронштейнов формировали средства опоры для кромок закругленных вырезов.

Также имеется возможность того, чтобы фланец был присоединен и закреплен на кронштейне при помощи любой подходящей в данном случае технологии. Фланец изготавливается, например, из композитного материала с керамической матрицей (СМС) и фиксируется при помощи заклепок или винтов на кронштейнах стабилизаторов пламени, также изготовленных из материала СМС.

Фланец также может проходить вдоль только некоторой части кромки отверстия или закругленного выреза, выполненного в стенке.

Имеется также возможность того, чтобы ложемент крепления сектора кольца кронштейнов 130 стабилизаторов пламени был предусмотрен на лапках крепления кронштейна, как это имеет место в известной конструкции на фиг.1.

В соответствии с другим возможным вариантом реализации (не показан) форсажная камера содержит кольцевой нагреватель, образованный, например, коаксиальными кольцами стабилизаторов пламени, а средства опоры заднего по потоку конца стенки образованы скобами, закрепленными на задних кромках одного из колец стабилизаторов пламени. Эти скобы могут представлять собой скобы того же типа, что и скобы 152, закрепленные на заднем по потоку конце стенки 112.

Форсажная камера двухконтурного турбореактивного двигателя содержит по существу цилиндрическую стенку (112) для разделения первичного (20) и вторичного (16) потоков, средство крепления переднего по потоку конца этой стенки на наружном кожухе и опорное средство для заднего по потоку конца этой стенки. Опорное средство предусмотрено на кронштейнах (130) стабилизаторов пламени, проходящих в радиальном направлении по отношению к продольной оси форсажной камеры. Стенка (112) для разделения содержит отверстия (128) или закругленные вырезы, через которые проходят кронштейны (130) стабилизаторов пламени. Каждый кронштейн содержит по существу радиальный фланец (150), проходящий изнутри по отношению к стенке для разделения. Фланец образует опорную поверхность для кромки соответствующего отверстия или закругленного выреза, выполненного в стенке разделения. На радиальном фланце (150) сформирован цилиндрический выступ (164), по существу коаксиальный по отношению к кронштейну (130) и проходящий в радиальном направлении наружу в отверстии (128) или в закругленном вырезе стенки для разделения и вдоль кромки этого отверстия или закругленного выреза. Изобретение позволяет придать стенке для разделения дополнительную жесткость, сохранив легкость и простоту конструкции. 3 н. и 9 з.п. ф-лы, 7 ил.

1. Форсажная камера (10) двухконтурного турбореактивного двигателя, содержащая, по существу, цилиндрическую стенку (112) для разделения первичного (20) и вторичного (16) потоков, средство крепления переднего по потоку конца этой стенки на наружном кожухе (14) и опорное средство для заднего по потоку конца этой стенки, причем опорное средство предусмотрено на кронштейнах (130) стабилизаторов пламени, проходящих в радиальном направлении по отношению к продольной оси форсажной камеры, отличающаяся тем, что стенка (112) для разделения содержит отверстия (128) или закругленные вырезы, через которые проходят кронштейны (130) стабилизаторов пламени, каждый из которых содержит, по существу, радиальный фланец (150), проходящий изнутри по отношению к стенке для разделения, и образует опорную поверхность для кромки соответствующего отверстия или закругленного выреза, выполненного в стенке разделения, при этом на радиальном фланце (150) сформирован цилиндрический выступ (164), по существу, коаксиальный по отношению к кронштейну (130) и проходящий в радиальном направлении наружу в отверстии (128) или в закругленном вырезе стенки для разделения и вдоль кромки этого отверстия или закругленного выреза.

2. Форсажная камера по п.1, отличающаяся тем, что цилиндрический выступ (164), сформированный на фланце (150), имеет высоту, достаточную для того, чтобы препятствовать проникновению горячих газов, поступающих из первичного потока (20), в средства вентиляции кронштейна (130) стабилизатора пламени.

3. Форсажная камера по п.1, отличающаяся тем, что цилиндрический выступ (164) проходит вдоль передней по потоку кромки фланца (150) и вдоль по меньшей мере некоторой части задней по потоку кромки этого фланца.

4. Форсажная камера по п.1, отличающаяся тем, что фланец (150) сформирован за одно целое с кронштейном (130) стабилизатора пламени или присоединен к этому кронштейну стабилизатора пламени.

5. Форсажная камера по п.1, отличающаяся тем, что цилиндрический выступ (164) присоединен к боковым лапкам (132) крепления кронштейнов (130) стабилизаторов пламени на кожухе (14).

6. Форсажная камера по п.1, отличающаяся тем, что часть кронштейна (130), которая проходит в радиальном направлении изнутри по отношению к фланцу (150), имеет заданный аэродинамический профиль, чтобы обеспечить невозмущенное и устойчивое течение горячих газов, обтекающих кронштейн.

7. Форсажная камера по п.1, отличающаяся тем, что задний по потоку конец стенки (112) для разделения проходит внутри цилиндрической рубашки (39) тепловой защиты канала (15) дожигания топлива и содержит радиальные опорные средства на рубашку.

8. Форсажная камера по п.7, отличающаяся тем, что радиальные опорные средства сформированы при помощи скоб (152), присоединенных к заднему по потоку концу стенки (112) для разделения.

9. Форсажная камера по п.1, отличающаяся тем, что содержит кольцевой подогрев, при этом стенка для разделения поддерживается скобами, закрепленными на задних кромках колец стабилизаторов пламени.

10. Двухконтурный турбореактивный двигатель, отличающийся тем, что содержит форсажную камеру, выполненную в соответствии с п.1.

11. Кронштейн стабилизатора пламени для форсажной камеры по п.1, содержащий на одном из своих концов лапки (132) крепления, отличающийся тем, что содержит на уровне основания лапок крепления, по существу, радиальный наружный фланец (150), сформированный совместно с цилиндрическим выступом (164), присоединенным к лапкам (132) крепления.

12. Кронштейн стабилизатора пламени по п.11, отличающийся тем, что фланец (150) сформирован за одно целое с кронштейном (130) или присоединен к этому кронштейну.

| Бак для очистки смазочно-охлаждающей жидкости | 1988 |

|

SU1593911A1 |

| Автомобиль-самосвал | 1987 |

|

SU1491752A1 |

| US 5813221 A, 29.09.1998 | |||

| US 5396763 A, 14.03.1995 | |||

| ЕР 0328813 A1, 23.08.1989 | |||

| Способ получения искусственной кожи | 1971 |

|

SU550126A3 |

| ФОРСАЖНАЯ КАМЕРА СГОРАНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2258830C1 |

| ФОРСАЖНАЯ КАМЕРА ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2208204C1 |

| ФОРСАЖНАЯ КАМЕРА ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2248456C1 |

Авторы

Даты

2010-12-10—Публикация

2007-03-29—Подача