Изобретение относится к области проведения подготовки воды для последующего ее применения на технические и питьевые нужды, а также удаления полученных в ходе ее использования загрязнителей для последующего сброса в открытые водоемы.

Предложенный способ может быть использован для получения твердых минералов сложного и многокомпонентного состава.

Такие материалы синтезируются при кристаллизации выпадающих в осадок веществ и взвесей, ранее входящих в состав подвергнутых очистке многокомпонентных растворов и суспензий.

Известны способы очистки водных растворов, в которых задача отделения загрязнителя из общего объема пропускаемой через очищающее устройство жидкости решается с помощью какого-либо твердого адсорбента. Входящие в него структурные элементы выполняют как фильтрующую функцию, так и служат одновременно катализатором, способствующим удалению частиц загрязнителя.

Например, для обработки сточных вод для удаления из них гидроокиси трехвалентного хрома, используют огнеупорные мулитокремнеземистые плиты, содержащие стекловолокно и окись алюминия, что позволяет с достаточно высокой надежностью отделять загрязнитель от общей обрабатываемой массы, уменьшая его процентное содержание до 80 раз (см. А.С 1212963; С02F 1/28, приоритет 22 октября 1985 г.).

Однако этому способу очистки присущ целый ряд недостатков. При его осуществлении из большого перечня входящих в состав обрабатываемой массы воды загрязнителей удаляется селективно только один (гидроокись трехвалентного хрома). На остальные загрязнители применяемый адсорбент какое-либо действие не оказывает.

При проведении обработки больших объемов сточных вод подача должна осуществляться под напором (0,3-0,4 м). Это автоматически приводит к росту необходимых для осуществления очистки затрат энергии. Срок службы известного адсорбента ограничен достаточно узкими временными рамками (не более 3 месяцев). Удаление обработанного массива плит и замена его связана с необходимостью периодической остановки оборудования, входящего в систему, а следовательно, и с остановкой производственного цикла.

Наиболее близким к предлагаемому является способ, при котором вода проходит через устройство, состоящее из смонтированных в теле подводящей трубы постоянных магнитов.

Они расположены в зоне прохода воды в определенном порядке и выполнены из материала, обладающего ярко выраженными коэрцитивными свойствами (на основе керамики из редкоземельных элементов) (см. патент РФ № 2169033, В01D 17/06; приоритет от 03.04.2000 г.).

Под воздействием создаваемого такими мощными магнитами постоянного магнитного поля (напряженность которого доходит до 70 эрстед) растворенные элементы, содержащиеся в микрообъемах жидкости, начинают получать дополнительный энергетический потенциал. В результате этого в толще обрабатываемой жидкой фазы образуются зародыши множества мелких центров кристаллизации, в которых имеющиеся в их составе соли жесткости взаимодействуют между собой, образуя мелкодисперсный осадок - коагулянт.

Последний забрасывается потоком жидкости вглубь объема применяемого оборудования и улавливается там шламоотстойниками и соответствующими фильтрами. На стенках подводящих труб при этом кристаллизация солей жесткости произойти уже не может, так как образующаяся мелкодисперсная взвесь дойти туда не в состоянии. Поставленная цель (исключение накипи) за счет применения постоянного магнитного поля в известном техническом решении оказывается достигнутой.

Применяемые для активации воды постоянные магниты обладают высокой надежностью и не требуют остановки оборудования для проведения периодически выполняемых профилактических работ с целью замены используемых рабочих элементов на новые.

Способ обладает достаточно широкими возможностями его применения: как для обработки воды с повышенной жесткостью, так и на нефтепроводах для предотвращения осаждения содержащихся в прогоняемой через последние нефти высокомолекулярных парафиновых соединений.

К существенным недостаткам известного способа (прототипа) следует отнести то, что удаление имеющихся в жидкости загрязнений осуществляется выборочно, т.е. опять же в достаточно узком диапазоне из всего возможного их перечня.

Удаление солей жесткости (гидрокарбонаты и карбонаты Са+, Mg+) не обеспечивает одновременную очистку обрабатываемой жидкости от других солей (хлориды; сульфаты; фториды; нитраты; фосфаты и др.), которые могут присутствовать в достаточно высоких концентрациях в таких жидкостях, как морская вода, ювенальные нефтяные воды и т.д. Известный способ оказывается не пригодным для обработки канализационных сточных вод, суспензий из взвеси труднооседающих пылевидных минеральных или органических частиц. Полученные после обработки мелкодисперсные кристаллы солей жесткости в известном способе остаются в виде нерастворимого осадка во взвешенном состоянии, для их удаления требуется дополнительная операция.

Не исключена возможность, что эти мелкие частицы могут негативно повлиять на работоспособность и эксплуатационную надежность устройства. Мелкодисперсный шлам, собранный в отведенной для этого зоне улавливания, трудно поддается дальнейшей утилизации. Использование его без глубокой переработки практически невозможно, полученная масса отходов вывозится на свалку.

Известный способ обработки имеет ограниченную сферу применения и не обладает соответствующими возможностями для проведения глубокой степени очистки многокомпонентных растворов и суспензий. Кроме того, известный способ даже при обработке одинаковых сред, например жесткой воды, в случае смены технологической среды на взятую из другого источника не обеспечивает получение требуемого положительного эффекта. Новый состав и концентрации входящих в жидкость солей жестокости могут не поддаваться воздействию создаваемого старой системой магнитного поля (потребуется либо более низкая его напряженность, либо более высокая). Таким образом, для практически одинаковых сред потребуется проведение подбора применяемого намагничивающего устройства с узкоспециализированными параметрами, в дальнейшем не подлежащими какой-либо новой регулировке.

При рассмотрении потенциальных возможностей известного способа (прототипа) проведения магнитной обработки используемой технологической жидкости надо иметь в виду то, что этот технологический переход практически во всех случаях выполняет функции финишной доделочной «операции». В почти ста процентах известных случаев технологическая жидкость до момента попадания в применяемый магнитный контур проходит, по крайней мере, одну, а чаще всего две ступени предварительной очистки, последняя может включать механическую фильтрацию; отстой; обработку химическими реагентами или ионообменными смолами; обратный осмос через мембранные слои и т.д.

Известная обработка не может применяться для одностадийной обработки по типу: на входе взята жидкость из открытого природного водоема или сточной трубы - на выходе получена чистая умягченная технологическая жидкость плюс выделенные из нее твердые осадки.

В известном техническом решении (прототипе) для получения указанного выше результата надо использовать целый комплекс технологического оборудования и понести существенные экономические и трудовые затраты.

Для расширения диапазона технологических возможностей и повышения качества очистки многокомпонентных растворов и суспензий с последующим выделением из них примесей в виде монолитного кристаллического осадка предлагается на обрабатываемый объем жидкости воздействовать магнитным полем, возникающим в замкнутом контуре.

Новым в способе является то, что обработку производят в стационарно устанавливаемой емкости, которую размещают в зоне воздействия магнитного поля. Эта емкость является составным замыкающим звеном используемого для создания магнитного поля контура. Воздействующее на обрабатываемые массы жидкости магнитное поле является переменным. Напряженность поддерживают в пределах 1,0×104-1,0×106 А/м; а частоту колебаний - в диапазоне 20-70 Гц.

Внесенные по отношению к известному способу (прототипу) перечисленные выше отличия коренным образом меняют характер протекания процесса очистки подлежащих обработке объемов жидкости. В случае использования предлагаемого способа находящиеся в жидкости как молекулы растворенных веществ, так и просто мелкие плавающие в толще жидкости частицы взвесей, подвергают внешнему мощному энергетическому воздействию.

Переменное магнитное поле высокой напряженности концентрируется применяемым магнитным контуром непосредственно в зоне обработки (емкость - составное замыкающее звено этого контура) и оказывает соответствующее возмущающее влияние на стиснутые со всех сторон диполями молекулы солей или пограничные слои жидкой фазы, окружающие взвешенные частицы самого разного состава и размеров.

Пронизывающий обрабатываемые массы жидкости сформированный вовне магнитный поток непрерывно с заданной частотой (20-70 Гц) меняет свою пространственную ориентацию; при этом он вовлекает в протекающие физико-химические процессы огромное количество присутствующих в жидкости ионов и молекул. Под действием такого непрерывно и с большой силой ударяющего результирующего вектора энергетические уровни электронных оболочек атомарных структур претерпевают соответствующие изменения. Совершаются переходы электронов с нижних энергетических уровней на верхние, меняются величины спиновых моментов.

Вполне естественно, что в ходе протекания таких процессов разрываются и создавшиеся связи с окружающими эти ионы диполями жидкости; валентные связи самих атомов в молекулах исходного растворенного компонента; а также изменяются характеристики окружающих взвешенные частицы пограничных слоев применяемого растворителя.

В результате этого дипольная оболочка, окружавшая ионы и взвешенные частицы, оказывается разрушенной, а сами диполи, сильно деформированные, физически не успевают отреагировать на находящиеся рядом с ними компоненты раствора.

Так как энергетическое состояние высвобожденных ионов и взвешенных частиц является неустойчивым в мощном магнитном потоке, энергично воздействующим на них, то они вступают в реакции с образованием новых соединений (молекул), имеющих наименьшую внутреннюю энергию из всех возможных вариантов. То же самое происходит и с частицами мелких взвесей, которые лишенные многослойной дипольной «шубы» активно сливаются в достаточно крупные конгломераты.

И в этом, и в другом случаев в толще обрабатываемой жидкости при этом создается множество центров кристаллизации, на которых указанные выше процессы протекают еще с большей активностью.

Значительно укрупненные таким образом сформировавшиеся структуры под действием сил гравитации опускаются на дно применяемой емкости. На массу закристаллизовавшихся частиц, накапливающуюся на дне, продолжает воздействие интенсивный переменный магнитный поток, сформированный магнитным контуром. Соприкасающиеся между собой частицы, состоящие как из веществ, ранее растворенных в объеме жидкости, так и из слипшихся пылинок механической взвести, продолжают участвовать в процессах взаимного объединения из-за непрерывно происходящей агрегации узлов кристаллической решетки, расположенных в поверхностных слоях этих частиц. В результате на дне технологической емкости формируется монолитный кристаллический осадок, представляющий собой плотную цельную минеральную структуру. Над этой структурой располагается сама толща прошедшей очистку жидкости, например умягченной воды. Полученный кристаллический осадок после кристаллизации уже не смешивается с объемом обработанного растворителя. По окончанию процесса очистки жидкая фаза удаляется из емкости и направляется в дальнейшем на технологические нужды без каких-либо дополнительных операций по ее доработке. Оставшийся осадок, сформированный в виде плотной монолитной структуры, также извлекается тем или иным методом со дна емкости и в последующем используется для каких-либо необходимых технических нужд. Например, применяется в качестве какого-либо конструкционного элемента - строительных ограждений, облицовочной плитки, комплектующих для оборудования, опор или изоляторов и т.д.

Следует отметить еще и то, что операция указанной выше обработки может осуществляться не только для очистки используемой для технологических нужд жидкой фазы, но и для получения на дне емкости монолитного осадка для его дальнейшего практического применения.

Визуально процесс предлагаемой обработки выглядит следующим образом.

После установки емкости в контур генератора переменного магнитного поля, создающего напряженность в 1×104-1×106 А/м при частоте 20-70 Гц наблюдается протекание следующих процессов.

В объеме заполняющей технологическую емкость жидкой среды в течение практически нескольких секунд возникают вихреобразные течения («торнадо»), размещенные хвостовой частью на дне емкости; а воронкообразной - вблизи зеркала заполняющей ее жидкости.

Таких крупных «торнадо» в объеме жидкости создается от пяти до десяти единиц одновременно. После их появления весь остальной заполняющий емкость объем обрабатываемой среды начинает совершать вращение в какую-либо одну сторону (по «часовой стрелке» или против «часовой стрелки»). При всем этом степень прозрачности обрабатываемой жидкости никаких изменений по отношению к первоначальной не претерпевает.

По мере продолжения процесса крупные «торнадо» распадаются на большее количество сначала средних, а потом и мелких. При этом воронки получающихся завихрений опускаются по направлению от верхней части ко дну емкости.

На стадии формирования мелких вихрей наблюдается появление на дне емкости хорошо различимого ровного плотного осадка, окрашенного в какую-либо цветовую гамму.

По мере увеличения времени обработки формируемые в объеме технологической емкости мелкие вихри исчезают окончательно, дальнейшего роста толщины получаемого осадка больше не происходит.

Если обработка будет продолжаться еще какой-то промежуток времени, то в слоях жидкой среды появляются мелкие пузырьки газа, которые становятся все крупнее и крупнее. Дальнейшее увеличение времени процесса приводит к формированию в емкости пенно-жидкостной смеси, которая заполняет последнюю снизу доверху. Температура стенок емкости остается той же, что и в самом начале процесса. Осадок занимает то же самое место, что и раньше, и сохраняет сформированный объем и плотность без каких-либо его изменений.

Плотность заполняющей емкость газожидкостной взвеси резко падает и в ней тонут любые легкие, ранее плавучие предметы, например цилиндрики из пробкового дерева, полые пластмассовые колпачки, деревянные щепки - все они мгновенно уходят на дно емкости.

На протяжении всего используемого для очистки временного интервала, при любой его продолжительности, объем, заключенный в емкости среды, заметных изменений не претерпевает.

Временной интервал, в течение которого наблюдаются все указанные выше стадии, составляет 4-12 мин; количество осаждаемого на дне монолитного кристаллического осадка колеблется от 5 до 15% суммарного объема заполняющей емкость жидкой среды.

Достигаемый в результате проведения предлагаемой обработки результат можно прогнозировать и влиять на его достижение, проводя соответствующие изменения в используемых ее режимах (напряженности переменного магнитного поля, его частоты, времени выдержки). Эти параметры можно, в свою очередь, задавать, изменяя характеристики внешнего источника тока, используемого для питания магнитного генератора.

Предлагаемой обработке могут подвергаться высококонцентрированные в отношении содержания растворенных в них различных компонентов растворы; жидкость, в которой основным загрязнителем является мелкодисперсная механическая взвесь; вода, содержащая набор часто встречающихся солей жесткости с бактериальными включениями; эмульсия на основе смеси органических составляющих с водой; загрязненные сточные воды.

Ограничений в области практического применения указанный метод не имеет.

Все циклы обработки проводятся в короткую единственную стадию. Никаких дополнительных доводочных операций до проведения такой обработки или после ее осуществления исполнять не требуется.

Выполнение функции составного замыкающего звена используемого магнитного контура применяемой технологической емкостью обеспечивается за счет установки последней в его сквозной паз. Формируемый левой его половиной магнитный поток должен в обязательном порядке пройти через объем обрабатываемой жидкой фазы и только потом замкнуться на правую его часть. Находящаяся в емкости обрабатываемая жидкость является хоть и не лучшим, но магнитным проводником, способствующим выполнению замыкания такой искусственно созданной магнитной цепочки. За счет этого обеспечивается высокая интенсивность протекания необходимых физико-химических процессов в массах обрабатываемой жидкой среды.

В процессе осуществления генерации переменного магнитного потока с помощью специальных приборов можно наблюдать, что концентрация входящих в него силовых линий образует в толще самой обрабатываемой среды как бы пространственный эллипсоид, объем которого по отношению к объему емкости, составляет около 20-30%. При рассмотрении указанных в описании технологических интервалов надо отметить следующее: применение напряженности магнитного поля, меньшей чем 1×104 А/м, резко снижает эффективность проведения процесса очистки, не обеспечивая требуемых ее показателей в отношении получаемых на конечной стадии концентрации удаляемых из жидкой фазы загрязняющих компонентов.

При использовании напряженности переменного магнитного поля, большей чем 1,0×106 А/м, резко увеличиваются энергозатраты, связанные с выполнением процесса; при этом существенных преимуществ такой вариант осуществления процесса перед использующими более низкие параметры напряженности поля не получает.

То же самое можно сказать о назначенных пределах изменения частоты применяемого переменного магнитного поля: при частоте, меньшей чем 20 Гц, падает эффективность очистки. Использование же частоты, большей чем 70 Гц, может оказать негативное влияние на протекание процесса формирования твердого монолитного осадка за счет вносимых помех в процесс осаждения первоначально возникающих мелких центров кристаллизации. Оптимальные же диапазоны назначаемых параметров указаны ранее.

Применяемое для осуществления предлагаемого способа устройство состоит из корпуса для активации объемов обрабатываемой жидкости и размещенных по контуру этого корпуса и создающих магнитное поле в зоне обработки элементов в виде обмоток - катушек.

Новым в устройстве является использование корпуса, выполненного в виде емкости заданного объема. При этом помещенная в такой корпус-емкость обрабатываемая жидкая среда выполняет функцию замыкающего создаваемый в устройстве переменный магнитный поток соединительного звена. Для этого сама эта емкость смонтирована в предусмотренном для ее установки сквозном пазу, который прорезан в одной из пластин, составляющих замкнутый магнитопроводящий контур.

Создающие переменное магнитное поле рабочие элементы выполнены в виде электрических обмоток - катушек, расположенных непосредственно в теле составляющих магнитный контур пластин, имеющих электрическую связь с соответствующими фазами внешнего источника питания переменным магнитным током. Внесение в устройство, используемое для осуществления предлагаемого способа, перечисленных выше конструктивных отличий обеспечивает возможность проведения воздействия на заполняющую технологическую емкость жидкую среду сконцентрированным в зоне обработки переменным магнитным потоком с высокой интенсивностью воздействия.

Использование предлагаемого устройства обеспечивает проведение глубокой очистки сильно загрязненных многокомпонентных растворов и суспензий с осаждением компонентов-загрязнителей на дно технологической емкости в виде монолитного твердого осадка. В случае применения известного технологического решения, как было указано ранее, обеспечивается только избирательное удаление магнитным полем из жидкости солей жесткости путем перевода их в нерастворимый осадок.

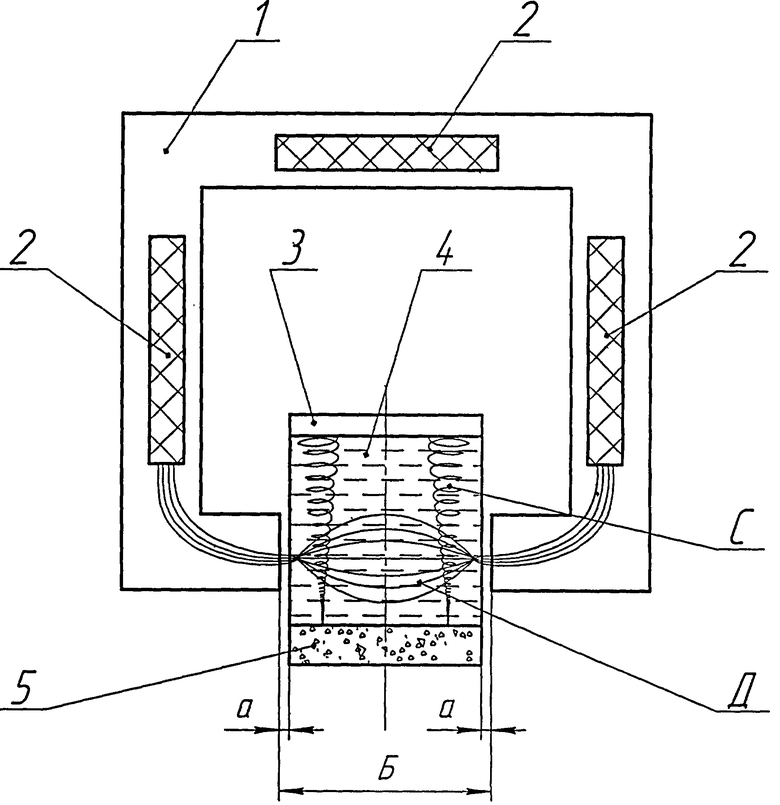

На чертеже изображено устройство, предназначенное для осуществления предлагаемого способа.

Устройство состоит из пластин 1, выполненных из магнитопроводящего материала, например листов трансформаторного железа и составляющих при взаимном соединении замкнутый магнитный контур (например, при наборе их из листов, имеющих соответствующую конфигурацию). Непосредственно внутри пластин 1 размещены электрические обмотки-катушки 2 в оставленных для этого монтажных окнах, соединенные с соответствующими фазами внешнего источника питания переменным электрическим током (на чертеже не показано).

В выполненном в одной из пластин 1 сквозном пазу Б установлена технологическая емкость 3, содержащая заливаемый в нее объем обрабатываемой жидкой фазы 4. На дне емкости в процессе работы устройства формируется плотный монолитный слой осадка 5. Технологическая емкость 3 устанавливается в сквозной паз Б магнитного контура с формированием минимально возможных монтажных зазоров α (см. чертеж). Это объясняется необходимостью снижения создающегося в такой системе магнитного сопротивления (на практике величина зазора достигает 0,5-1 мм).

При наложении переменного магнитного поля высокого напряжения в объеме емкости 3 создаются вихревые течения («торнадо»), обозначенные на чертеже буквой С. Формируемая магнитным полем зона силового воздействия на объемы жидкости, расположенные на пути магнитного потока, имеет форму пространственного эллипсоида и обозначена на чертеже буквой Д.

Работа предлагаемого устройства осуществляется следующим образом.

Обрабатываемый объем жидкой среды 4 заливают в полость технологической емкости 3.

После этого ее помещают в выполненные для этого сквозной паз Б в одной из составляющих пластин 1 применяемого для обработки замкнутого магнитного контура.

После установки емкости производится подключение электрических обмоток катушек 2 к соответствующим фазам внешнего источника питания переменным электрическим током (на чертеже не показано). Подсоединение производится с помощью предусмотренных для этого электрических проводников и клемм (на чертеже не показаны).

В итоге осуществления всех перечисленных выше действий в пластинах 1 формируется интенсивный переменный магнитный поток, который стремится замкнуться через объем установленной на линии его разрыва (паз Б) жидкой фазы 4.

В полости емкости 3 формируется зона мощного магнитного воздействия (см. эллипсоиду Д на чертеже) и на обрабатываемую жидкую среду 4 начинает влиять целый комплекс физико-химических факторов (растяжение оболочек диполей, окружающих ионы веществ, изменение электронных спиновых моментов в оболочках атомов, разрыв имеющихся молекулярных валентных связей).

Формирующиеся вследствие всего этого новые компоненты вступают снова и снова во взаимное соединение и при этом создают центры кристаллизации внутри обрабатываемых объемов жидкой фазы 4.

На первоначальных этапах этого процесса в объеме жидкой среды возникают закрученные воронкой вихреобразные течения «торнадо» С. По мере выпадения таких вновь создаваемых укрупняющихся центров кристаллизации под действием сил гравитации в нижнюю часть корпуса 3 образование этих вихрей постепенно сходит на нет, а затем и прекращается полностью. На этот момент времени все выпавшие в осадок на дно емкости 3 микрокристаллы оказываются плотно сцепленными между собой. Процессы формирования твердого монолитного кристаллического осадка 5 и глубокой очистки жидкой среды 4 на этом можно считать законченными. Создающие переменное магнитное поле обмотки-катушки 2 на этом завершающем этапе проведения процесса обесточиваются. Обработанная жидкая среда 4 выливается из емкости 3, оттуда же извлекаются слои твердого монолитного осадка 5. При этом и полученная жидкая среда 4, и сформированный плотный осадок 5 идут на цели дальнейшего технического использования.

Освобожденная таким образом емкость 3 заливается новой порцией обрабатываемой жидкой среды 4 и цикл повторяется.

Изменение режимов обработки и полученных с ее помощью результатов осуществляется за счет варьирования электрических параметров применяемого внешнего источника питания (изменение силы тока, напряжения, частоты), а также продолжительности процесса обработки. Используя указанные выше параметры, можно обеспечить регулирование степени концентрации входящих в обрабатываемую жидкую среду компонентов, уменьшая ее или доводя почти до нуля, а также оказывать влияние на свойства и состав получаемого на дне емкости 3 твердого монолитного осадка 5.

Указанное устройство отличается простотой конструктивного исполнения и надежностью в эксплуатации.

Применение его в отличие от известных технических решений обеспечивает создание условий обработки, позволяющей получить жидкую фазу с глубокой степенью очистки. При этом в случае его использования осаждаемый загрязнитель сформирован в виде монолитного кристаллического осадка. Форма последнего может быть заранее заданной за счет применения емкости соответствующей конфигурации.

В известных технических решениях такое протекание процесса обеспечить не удается. Использование известных решений позволяет лишь осуществлять финишные операции доработки уже очищенных объемов жидкости с целью дальнейшего повышения уже достигнутых показателей их качества.

Далее приводится ряд вариантов выполнения предлагаемого способа с помощью конкретных примеров его применения.

Пример 1. Для проведения процесса очистки использовался раствор, включавший в состав как компоненты с высокой, так и с низкой растворимостью.

Обработке был подвергнут раствор, содержащий следующие соли:

хлористый натрий - 60 г/литр (NaCl)

медный купорос - 40 г/литр (CuSO4)

железный купорос - 40 г/литр (FeSO4)

карбонат кальция - 45 г/литр (СаСО3)

Для приготовления раствора использовалась обыкновенная вода для питьевых нужд, полученная из водопровода, с содержанием микропримесей из всего набора сопутствующих ей элементов с их допустимыми концентрациями.

Обработка проводилась в течение 4 минут при напряженности переменного магнитного поля 1,0×104 А/м в устройстве, изображенном на фиг.1. Частота магнитного поля составляла 20 Гц. После завершения процессов вихреобразования в толще обрабатываемой жидкости на дне емкости сформировался монолитный кристаллический осадок серо-голубого цвета. Объем его составлял 5% от объема проходящей обработку жидкой среды. Поверхность тела полученной кристаллической массы была зеркально-гладкой (отражала направленный на нее пучок света); твердой и плотной, инородных примесей, расслоений в ее массе визуально не просматривалось.

При проверке электрических параметров полученной при осаждении массы было выявлено, что она обладает свойствами полупроводника.

Полученная очисткой вода практически не содержала посторонних примесей и по типу степени очистки соответствовала показателям «умягченная». Полупроводниковые свойства полученного осадка при измерении характеризовались следующими показателями: удельное сопротивление в прямом «проводящем» направлении Δρ=20×10-6 Ом×см и в обратном «запирающем» направлении Δρ=0,1×10-3 Ом×см.

Обработанная таким образом вода содержала в своем составе примеси в следующих количествах:

жесткость - 1,36 мг экв/литр

щелочной состав - 9,6 мг экв/литр

солевой состав - 3,8 тыс. мг экв/литр.

Пример 2. Обработке по предлагаемому способу подвергался взятый из сточной канализации объем жидкости, заливаемый в применяемую для очистки технологическую емкость.

Перед началом осуществления процесса жидкость имела темно-серый, ближе к черному, цвет и не имела никакой прозрачности.

Класс ее загрязненности соответствовал четвертому.

Обработка осуществлялась при напряженности переменного магнитного поля в 1,1×105 А/м и его частоте, равной 50 Гц.

Продолжительность процесса очистки составила 8,5 мин.

После завершения периода вихреобразования (отмечалось появление пяти «торнадо») находящаяся в емкости жидкая фаза разделилась на две части - жидкую и твердую.

Объем выпавшего на дно емкости твердого плотного монолитного осадка составил по отношению ко всему объему жидкой фазы 8%.

Столб очищенной жидкости над осадком после завершения процесса имел высокую прозрачность.

Масса плотного осадка на дне емкости имела темно-серый цвет, и тело его содержало полосы и пятна светло-серого, коричневого, желтого и красноватого оттенков. Полосы и пятна указанных цветовых оттенков были плотно впаяны в толщу темно-серого монолита и не нарушали его целостность. Находящаяся в столбе прозрачной жидкости вода после окончания процесса обработки имела следующие показатели:

Численность колли-бактерий - 0,1 тыс. клеток/литр

Численность гетеротрофных бактерий - 0,6 тыс. клеток/литр

Численность бактерий планктона - 0,5 миллионов клеток/литр

Фитомасса нитчатых водорослей - 0,02 кг/м3

Взвешенные вещества - 6 мг/литр

Прозрачность по диску Секки - 2,5 метра.

Гидрохимические показатели:

NH4 - менее 0,1 мг/литр

NO2 - 0,01 мг/литр

NO3 - 0,01 мг/литр

РO4 - 0,01 мг/литр

Т.е. исходя из этих данных можно утверждать, что указанная очистка обеспечивает высокие показатели обработанной воды относительно всех контролируемых ее качественных параметров.

Пример 3. Для проведения очистки в соответствии с предлагаемым способом была изготовлена эмульсия следующего состава:

масло минеральное - 12% (МТ16П)

дизтопливо зимнее - 16% (ДЗ)

смазка литол - 9% (нагретая до 50°С)

этиленгликоль - 3%

вода водопроводная, остальное - до 100%

Все указанные выше компоненты были в течение 30 мин тщательно диспергированы в активаторе до получения белой непрозрачной субстанции - эмульсии.

Последняя помещалась в технологическую емкость и подвергалась воздействию переменного магнитного поля с напряженность 1,0×106 А/м при частоте 70 Гц; обработка производилась до 15 мин. Отделение примесей от воды, как и в предыдущих случаях, протекало до получения на дне емкости твердого темно-серого, почти черного, асфальтоподобного плотного осадка. Его объем составлял 15% от всей массы обработанной субстанции. Отличительной особенностью протекания процесса в этом случае было окончание формирования осажденной на дне субстанции не в момент исчезновения вихреобразных столбов, а в момент начала протекания процесса газовыделения (при появлении массы мелких пузырей). Как и в предыдущих случаях, однородный асфальтоподобный осадок имел достаточно высокую твердость и плотность, обеспечивающую его удаление со дна емкости без каких-либо повреждений. Поверхность полученного осадка была «шершавой» и направленный на нее пучок света никаким образом не отражала.

Столб воды после обработки был светлым и прозрачным. Характеристики ее соответствовали показателям - вода умягченная, что отражалось следующими показателями:

содержание масла - 0,47 мг экв/литр

жесткость - 1,49 мг экв/литр

щелочной состав - 9,6 мг экв/литр

солевой состав - 3,5 тыс. мг экв/литр

Из всего изложенного наглядно видно, что предлагаемой обработке могут подвергаться многокомпонентные растворы и суспензии как с набором неорганических, так и органических загрязнителей. Обрабатываться могут как растворенные в жидкости соли, так и взвеси из тонкодисперсных нерастворенных частиц, а также эмульсии, содержащие различные органические соединения.

Никаких ограничений по возможному набору из спектра структур-примесей, подлежащих последующему отделению при осуществлении очистки предлагаемым способом, выявлено не было.

В случае установки на дно технологической емкости специальных форм осаждаемый на дне осадок будет формироваться в соответствии с их геометрическими параметрами.

Обработка по предлагаемому способу проводится в одну стадию и не требует использования дополнительных операций, материалов и оборудования.

Сам ее процесс выполняется в условиях, когда ход ее протекания и требуемые результаты могут контролироваться и регулироваться путем изменения соответствующих технологических параметров генерирующего переменное магнитное поле устройства. Предлагаемый способ обработки, в отличие от применяемых известных технических решений, обеспечивает получение очевидно выраженного положительного эффекта без существенных затрат энергетических и материальных ресурсов.

Предлагаемый способ позволяет, в отличие от известных, наряду с проведением процесса очистки, обеспечивать формирование отделяемых от обрабатываемой жидкой фазы компонентов-загрязнителей в нужной для пользователя форме, а также с соответствующими химическими и физико-механическими их характеристиками.

Применяемое для обработки устройство может быть легко перенастроено на обработку любой композиции без внесения в него каких-либо существенных конструктивных изменений. Т.е. оно обладает высокой универсальностью.

Использование предлагаемого способа и устройства для его осуществления не связано с необходимостью использования загрязняющих окружающую среду материалов, а также опасных для здоровья человека и вредных для окружающей среды полей и излучений.

Применяемое для выполнения способа устройство отличается простотой изготовления и обладает высокой надежностью в эксплуатации.

Предлагаемый способ и устройство для его осуществления могут успешно применяться как в целях водоподготовки, так и в целях очистки выпускаемых во внешнюю среду загрязненных сточных вод, бытовых и промышленных отходов, а также в гидрометаллургии для проведения концентрации добываемого полезного компонента после его перевода в растворенную или взвешенную форму уже виде твердого плотного осадка заданного состава.

Применение предлагаемого способа, позволяет обеспечить очистку больших объемов воды, ранее неиспользуемой из-за высокой концентрации загрязнителей, для технических и бытовых нужд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАМЕННОУГОЛЬНОГО КОКСА ЕГО КРИСТАЛЛИЗАЦИЕЙ ИЗ ВОДНЫХ СУСПЕНЗИЙ | 2010 |

|

RU2453579C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ОБРАБОТКИ СОДЕРЖАЩИХ ЭТИЛОВЫЙ СПИРТ НАПИТКОВ | 2009 |

|

RU2422503C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2502804C2 |

| Способ очистки сточных вод | 2015 |

|

RU2606988C2 |

| КОМПЛЕКС СОРБЦИОННОЙ ОЧИСТКИ ЗАГРЯЗНЕННЫХ ВОД | 2009 |

|

RU2422383C2 |

| Способ получения магнитоуправляемого сорбционного материала | 2019 |

|

RU2744806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХКОМПОНЕНТНОГО СПЛАВА, СОДЕРЖАЩЕГО МЕДЬ И КРЕМНИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. | 2014 |

|

RU2575897C2 |

| Способ очистки жидких смесей | 2016 |

|

RU2616463C1 |

| СПОСОБ ПРОВЕДЕНИЯ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ОТ СЛОЕВ ОКАЛИНЫ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХКОМПОНЕНТНОГО СПЛАВА АЛЮМИНИЙ-ЦИНК-КРЕМНИЙ ИЗ ВОДНОЙ СУСПЕНЗИИ ЧАСТИЦ РУД, СОДЕРЖАЩИХ СОЕДИНЕНИЯ АЛЮМИНИЯ, ЦИНКА И КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574155C1 |

Изобретение относится к области подготовки воды для последующего применения ее для технических и питьевых нужд, а также для удаления полученных в ходе ее использования загрязнителей в процессе последующего сброса в открытые водоемы. Устройство включает корпус, размещенные по его контуру элементы, создающие магнитное поле в зоне обработки. Корпус устройства выполнен в виде емкости, в которой обрабатываемая жидкая среда выполняет функцию звена, замыкающего магнитный поток. Емкость смонтирована в сквозном пазу, выполненном в одной из составных пластин замкнутого магнитопроводящего контура. Элементы, создающие переменное магнитное поле, изготовлены в виде электрических обмоток - катушек, расположены в теле пластин, входящих в состав магнитного контура, и имеют электрическую связь с соответствующими фазами внешнего источника питания переменного тока. Магнитное поле является переменным, его напряженность поддерживают в пределах 1,0×104-1,0×106 А/м, частоту колебаний - 20-70 Гц. Технический результат: повышение качества очистки многокомпонентных растворов и суспензий с последующим выделением из них примесей в виде монолитного кристаллического осадка, упрощение конструкции устройства и повышение надежности в эксплуатации, снижение материальных и энергетических затрат. 2 н.п. ф-лы, 1 ил.

1. Способ очистки растворов и суспензии с получением твердого кристаллического осадка, при котором обрабатываемый объем жидкости размещают внутри магнитного контура и воздействуют на нее магнитным полем, отличающийся тем, что обработку производят в стационарной емкости, устанавливаемой в зоне воздействия магнитного поля и являющейся составным замыкающим звеном магнитного контура, с последующим выделением формирующегося при этом твердого кристаллического осадка, воздействующее на жидкость магнитное поле является переменным, его напряженность поддерживают в пределах 1,0×104-1,0×106 А/м, частоту колебаний - 20-70 Гц.

2. Устройство для очистки растворов и суспензий с получением твердого кристаллического осадка, включающее корпус для осуществления активации объемов обрабатываемой жидкой среды, размещенные по его контуру элементы, создающие магнитное поле в зоне обработки, отличающееся тем, что корпус устройства выполнен в виде емкости, в которой обрабатываемая жидкая среда выполняет функцию звена, замыкающего магнитный поток, емкость смонтирована в сквозном пазу, выполненном в одной из составных пластин замкнутого магнитопроводящего контура, элементы, создающие переменное магнитное поле, изготовлены в виде электрических обмоток - катушек, расположены в теле пластин, входящих в состав магнитного контура, и имеют электрическую связь с соответствующими фазами внешнего источника питания переменного тока.

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ДВИЖУЩИХСЯ НЕФТЕВОДОГАЗОВЫХ СМЕСЕЙ | 2000 |

|

RU2169033C1 |

| Вертикально-замкнутый двухцепной конвейер для обслуживания гальванических и тому подобных ванн | 1957 |

|

SU123001A1 |

| Электромагнитный сепаратор | 1983 |

|

SU1087176A1 |

| Электромагнитный сепаратор | 1982 |

|

SU1091944A1 |

| УСТРОЙСТВО ОМАГНИЧИВАНИЯ ВОДНЫХ СИСТЕМ | 1997 |

|

RU2132822C1 |

| WO 2008017321 A1, 14.02.2008 | |||

| JP 2001038362 A, 13.02.2001. | |||

Авторы

Даты

2010-12-20—Публикация

2009-06-22—Подача