Изобретение относится к спиртовой промышленности, а именно, к производству этилового спирта из содержащего продукты брожения органического сырья, а также к используемым, при осуществлении такого рода процессов, устройствам.

Известен способ получения спирта-ректификата, осуществляемый с помощью подачи последнего на эпюрационную и спиртовую колонны, а также доочисткой полученного с помощью последних продуктов на колонке, заполненной сорбционным материалом. Полученную содержащую спирт жидкость направляют затем на колонку для выделения самого товарного продукта. Спиртовые пары затем выводят из верхней части колонны в ряд последовательно расположенных секций дефлегматоров. Полученный там конечный продукт переработки выпускают из нижней части колонны и направляют сначала в дефлегматор, а далее в холодильник (см. патент РФ №2057797; В01Д 31/00 «Способ получения спирта-ректификата», опубликованный 10.04.1996).

Как утверждают разработчики патента, использование приема ректификационной очистки выделением одних летучих веществ в метанольной фракции, а других в эфироальдегидной форме, позволяет максимально очистить спирт от летучих веществ.

Однако следует отметить, что выполнение предлагаемого способа связано с необходимостью применения оборудования, отличающегося высокой степенью сложности, а сам процесс обработки содержит достаточно большое число технологических переходов. Все изложенное выше, неминуемо увеличивает затраты материальных и финансовых ресурсов, необходимых для его осуществления.

Известен также способ производства этилового спирта, в соответствии с которым, применяемый в качестве сырьевой массы зерновой материал подвергают гидротермической и ферментативной обработке.

Для достижения более высоких показателей при выполнении указанного выше процесса в развариваемую органическую массу вводят антисептик до концентрации его 0,1÷0,2% в водной среде применяемого полупродукта. В качестве антисептика используют перекись водорода. Подготовленную указанным выше способом массу исходного сырья затем подвергают перегонке (см. патент РФ №2378381 «Способ производства этилового спирта из крахмалосодержащего сырья», опубликовано 10.01.2010). (Далее это т6ехническое решение рассматривается как прототип.)

Однако и это известное техническое решение имеет все те же самые недостатки. Выполнение операции перегонки, по завершению которой и осуществляется получение требуемого продукта - этилового спирта, связано с необходимостью применения так называемого «перегонного куба». В крышке последнего, как правило, монтируется «змеевик», полость которого сообщается с внутренним объемом куба, куда и помещается исходный сырьевой материал - продукта брожения сырьевых компонентов.

При нагреве до температур, превышающих температуру кипения воды, формирующиеся в полости куба пары этилового спирта из-за создающегося там избыточного давления, проходят через витки указанного выше элемента. В силу того, что «змеевик» охлаждается проточной водой, слои которой контактируют с наружной поверхностью последнего, и заполняют корпус проложенного вокруг змеевика холодильника, в этом элементе пары полученного продукта конденсируются до жидкого состояния. В силу всего изложенного, с выходного конца этого элемента и поступает жидкая масса полученного с применением всей этой указанной выше конструкции этилового спирта.

Как наглядно видно из приведенного выше описания операции, выполняемой на финишном этапе проведения известного способа ее осуществление связано с большими затратами технологической энергии, которые должны обеспечивать «выпаривание» присутствующей в составе исходного сырья воды и спирта.

Использование для перегонки оборудование отличается достаточно высокой степенью конструктивной сложности, и его функционирование проводится с привлечением дополнительных систем, обслуживающеих работу дефлегматора-конденсатора. То есть при получении жидкой среды из конечного продукта в змеевике, последний должен охлаждаться с помощью предусмотренной для этого системы, в которой непрерывно выполняется подача свежих порций поступающей от холодильного агрегата проточной воды.

Все указанное выше неминуемо приводит в процессе обработки в соответствии с указанным известным способом - прототипом, росту необходимых для его осуществления затрат используемых материальных и финансовых ресурсов.

Исходя из имеющегося описания этого известного технического решения, можно сделать вывод, что при его выполнении применяется следующий набор существенных технических признаков:

- получение этилового спирта производят с использованием продуктов брожения органических компонентов, которые являются исходным сырьевым материалом для выработки конечного продукта.

- обработка сырьевой массы производится в закрытой емкости.

- извлечение этилового спирта из исходных переработанных продуктов выполняется при помощи искусственно создаваемого и накладываемого на зону осуществления обработки физического поля (в данном случае в качестве обозначенного выше выступает температурное).

- после получения этилового спирта в виде микрообъемов газа производится их конденсация до жидкого состояния.

- готовый конечный жидкий продукт сливается после получения в отдельный накопительный сосуд.

Как следует их текста описания этого же изобретения, используемое для получения и перегонки этилового спирта в известном способе устройство содержит в своем составе:

Во-первых, емкость для размещения в ней обрабатываемой сырьевой массы.

Во-вторых, обеспечивающие генерацию необходимого для преобразования сырья в необходимый конечный продукт физического поля рабочие элементы (в данном случае нагревательные - ТЭНы).

В-третьих, внешний источник, обеспечивающий подачу к ним электрического питания.

Однако использование при осуществлении процесса получения этилового спирта из полученной брожением органического сырья массы только этого, указанного выше набора существенных технических признаков, не обеспечивает необходимого повышения присущих только ему технико-экономических показателей.

Целью предлагаемого изобретения является существенное сокращение необходимых при выполнении способа финансовых и материальных затрат. Достижение указанной выше цели обеспечивается за счет следующего:

Предлагаемый способ включает размещение продуктов, применяемых в качестве исходного для выработки спирта материала в герметично закрытой емкости. Последняя обеспечивает их хранение в процессе обработки. Осуществление переработки последних в необходимый конечный продукт осуществляют при помощи искусственно создаваемого и накладываемого на зону этого преобразования физического поля. После его получения выполняется операция по сбору этилового спирта в определенной, предназначенной для этого области пространства в виде жидкой фазы. По окончанию же обработки полученный конечный продукт сливается в накопительный сосуд.

Используемое же для осуществления способа устройство содержит в своем составе емкость для. размещения в ней обрабатываемой сырьевой массы. В нем применяется и крышка, герметично изолирующая полость емкости от прямой ее связи с внешней окружающей средой. В устройство входят еще и рабочие элементы, обеспечивающие формирование воздействующего на составляющие сырьевую массу компоненты и преобразующего их в конечный продукт физического поля. Эти элементы подключаются к внешнему источнику электрического питания.

Новым в предлагаемом способе является то, что в качестве применяемого в процессе обработки физического поля выступает переменное вращающееся магнитное. Напряженность его, замеренная непосредственно в зоне обработки, составляет 1×104÷1×106 А/M, а частота соответствует 40-70 Гц.

Сама же емкость с размещенной в ее полости сырьевой массой выполняет функции замыкающего соединительного звена для генерируемого применяемой системой и создаваемого в ней потока. При этом накопление полученных обработкой конечных продуктов протекает прямо в полости последней.

Новым же в предлагаемом устройстве является то, что его рабочие элементы выполнены в виде состыкованных между собой пластин из магнитопроводящего материала. Указанные выше пластины образуют в процессе их монтажа замкнутый прямоугольный контур. В теле же составляющих этот контур деталей размещается три обмотки-катушки. Каждая из этих обмоток-катушек соединена с соответствующей фазой внешнего трехфазного источника электрического питания. В одном же из таких входящих в состав контура элементов выполнен сквозной паз. Габариты этого паза обеспечивают размещение в нем содержащей обрабатываемую сырьевую массу емкости.

При использовании всего набора этих перечисленных выше особенностей выполнения предлагаемого способа, а также и в конструкции используемого при его проведении устройства, характер протекания процесса обработки в ходе ее осуществления претерпевает следующие изменения.

На самых начальных этапах проведения такого рода процесса, готовится используемая для получения этилового спирта сама сырьевая масса. Ее формирование производится с помощью широко применяемых стандартных технологий сбраживания исходных органических компонентов - например, размолом зерна с добавлением к этому продукту массы воды и дрожжей, выдержкой полученной смеси в течение заданного промежутка времени, и т.д., и т.п. В качестве исходных органических компонентов могут использоваться любого рода органические компоненты, пригодные для их применения с этой целью (фруктовые отжимки, свекла, отходы переработки древесины и т.д.)

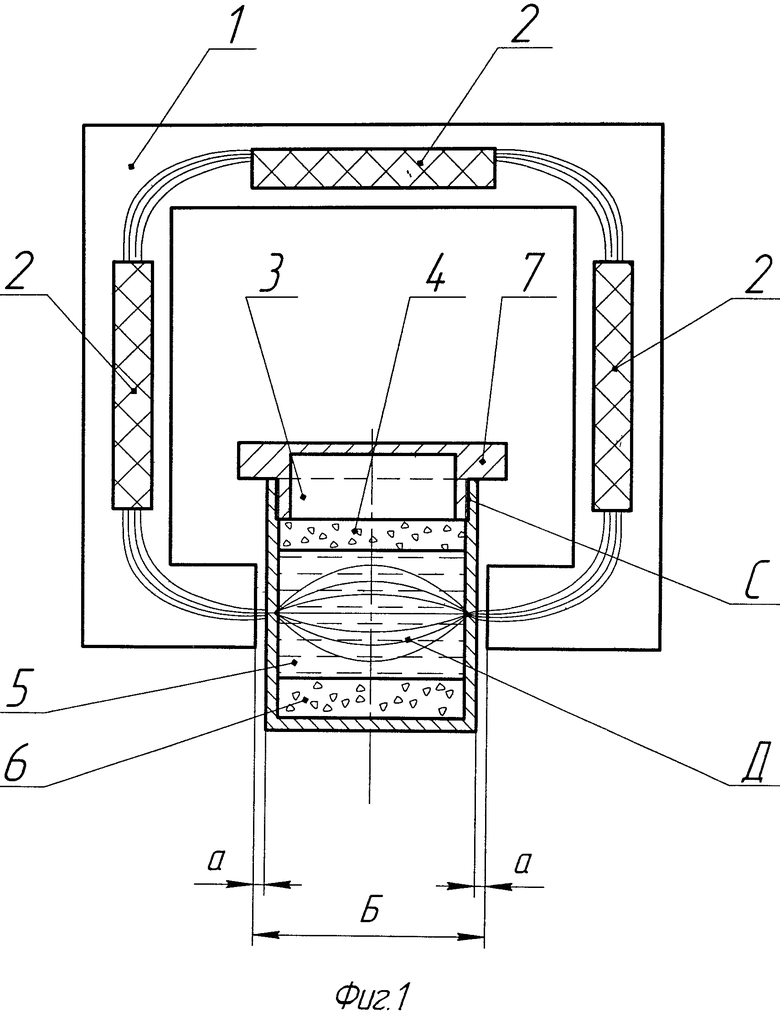

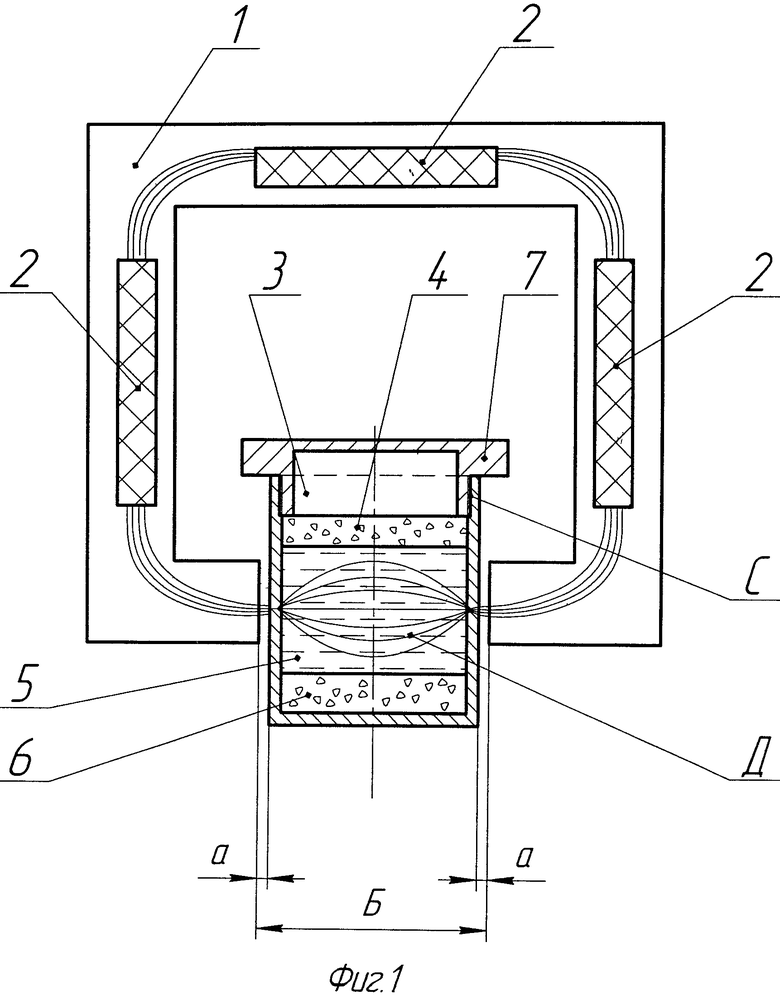

Готовая сырьевая масса, состоящая из указанных выше продуктов, помещается затем в применяемую для ее переработки полость емкости 3.

По завершению указанного выше этапа в верхнюю открытую часть емкости 3 вворачивается крышка 7, герметично изолирующая внутренний объем последней от окружающей емкость атмосферы.

После проведения этих операций, емкость 3, содержащая перерабатываемый сырьевой материал, устанавливается в сквозной паз «Б» генератора магнитного потока.

После завершения ее монтажа в этой зоне генератора, все его обмотки-катушки 2 подключаются к соответствующим фазам внешнего источника питания (на чертеже не показан).

Каждая их этих обмоток-катушек 2 при поступлении на нее переменного электрического тока, подаваемого от этих фаз внешнего источника питания, начинает генерировать собственное магнитное поле.

Так как все используемые в контуре обмотки-катушки 2 смонтированы в соответствующих монтажных окнах (на чертеже не показаны), выполненных непосредственно в объеме самих магнитопроводящих рабочих элементов 1, то генерируемые ими отдельные магнитные потоки с помощью последних объединяются в единый суммарный. Таким образом, в контуре создается общее магнитное поле, сформированное при помощи этих трех отдельных составляющих, полученных в зонах установки каждой из указанных выше обмоток-катушек 2. Так как подаваемый для их питания переменный, ток в каждой из используемых фаз внешнего источника имеет, угловые сдвиги составляющих его синусоидальных волн относительно таких же соседних, то сформированное таким образом суммарное магнитное поле получается не только переменным, но и еще как бы осуществляющим «вращение» в окружающей его пространственной области.

Следует обратить внимание еще и на то, что образующийся в контуре генератора при его включении суммарный магнитный поток будет стремиться замкнуть разорванные пазом «Б» его половины, как бы соединяя их в единое целое (создавая своеобразную замкнутую «петлю»).

В процессе осуществления этого он неизбежно выполняет «проскок» через внутреннюю полость емкости 3, заполненную частицами обрабатываемой сырьевой массы. Последняя выполняет в ходе осуществления такого рода его перехода из одной половины контура в другую роль замыкающего соединительного звена применяемой для выполнения обработки этой магнитной системы. То есть она становится своеобразной ступенькой, с опорой на которую этот переход между рабочими элементами 1 такого рода генератора и становится осуществимым с минимально возможными потерями энергии.

Все перечисленное выше и обеспечивает максимально возможную концентрацию силовых линий генерируемого в устройстве магнитного поля непосредственно в зоне проведения процесса преобразования сырьевой массы в необходимый конечный продукт ее переработки - этиловый спирт.

Соответственно, сформированный в этой области результирующий вектор суммарного магнитного потока, совершает в этой области пространства колебательные угловые перемещения, осуществляя при этом перенос зоны своего влияния на окружающие его частицы по всем трем пространственным координатам (X; Y; Z).

К тому же в процессе этого последний меняет не только направление воздействия, но и саму свою величину (с заданной частотой 40-70 Гц). Если соединить при помощи кривых линий точки нахождения его конца, оббегающего участки окружающего этот вектор пространственного объема в течение заранее выбранного определенного временного промежутка, то получим фигуру, по очертанию наиболее близкую к трехмерному «эллипсоиду» (см. зону «Д» на фиг.1)

Сужение его переднего и заднего концов определяется увеличением магнитного сопротивления, неизбежно появляющемуся ввиду возникновения монтажных зазоров «а» в момент установки емкости 3 в генератор.

Так как этот результирующий вектор совершает весь этот набор из указанных выше действий в заполненной обрабатываемой сырьевой массой внутренней полости емкости 3, то на находящиеся там частицы сырья, составляющие последнюю, обрушивается целая серия периодически повторяющихся (40-70 Гц) «толчков» и «ударов».

Под их влиянием неизбежно активируются молекулы, входящие в структуру компонентов, и электроны переходят на более высокие орбиты относительно ядра атома.

При этом разрываются ранее возникшие между ними ковалентные молекулярные связи, и в зоне обработки появляются новые соединения с более простой структурой, чем та, что была присуща исходному фрагменту, из которого последние и были получены. То есть имеет место протекание процесса деструкции сложных соединений на более простые. Кроме этого, под действием указанного выше фактора, протекает активация компонентов, входящих в состав образующих ее внутренние слои мелких частиц взвеси, равномерно распределенных в толще перерабатываемой жидкости.

Активация последних в соответствии с указанной выше схемой обеспечивает условия для протекания процесса «склеивания» такого рода малогабаритных зерен в более массивные составные ассоциаты.

Последние увеличивают свою исходную плотность, а также и вес, и под действием силы тяжести перемещаются из расположенных выше слоев объема по направлению к самому дну технологической емкости 3. По дороге они захватывают расположенные внутри них более мелкие составляющие взвеси, нацепляя на себя такого рода новое «покрытие». То есть они как бы надевают на себя состоящую из последних «шубу».

Осевшая на дно емкости 3 твердая масса продолжает испытывать на себе воздействие создаваемого перерабатывающей магнитной системой мощного энергетического потока.

Поэтому образовавшиеся из мелких частиц взвеси, а также активированных фрагментов других входящих в состав взвеси молекулярных составляющих, мелкие вновь сформированные и состоящие из последних «зародыши» «слипаясь», объединяются в твердый прочный осадок-монолит 6. Этот осадок 6 состоит из органических соединений, и по завершению процесса обработки может быть отправлен для использования по прямому назначению с целью удовлетворения каких-либо нужд народного хозяйства (например, в качестве корма для животных или для получения горючих брикетов, органических удобрений и т.д.).

Полученные деструкцией более сложных компонентов соединения, а к таковым и относится этиловый спирт, наоборот, имеют меньшую плотность, чем у окружающих эти вновь полученные микрообъемы последнего слоев жидкости.

В соответствии с указанным выше механизмом, объединяясь в более крупные «капли», вновь сформированные ассоциаты, содержащие последний, поднимаются в верхнюю зону объема заполняющей емкость 3 жидкости.

В конечном итоге, укрупняясь и слипаясь в этой зоне, которую они теперь и занимают, фрагменты создают единый слой 4. (см. фиг.1).

Выход из внутренней полости небольших вновь сформированных газовых микрообъемов, содержащих летучие пары этилового спирта наружу ликвидируется за счет применения в устройстве герметично закрывающей его полость крышки 7.

Заполняющие верхнюю часть емкости 3, свободную от жидкой среды, такого рода газовые компоненты, периодически сталкиваясь с нижележащими слоями жидкости, в итоге конденсируются превращаясь снова в эту исходную жидкую составляющую. При этом они пополняют массу накопленного в верхней ее части слоя 4, состоящего из этого конечного продукта. Слой 4 отделяет от полученного на самом дне емкости монолита 6 сформировавшийся в разделяющем их пространственном промежутке объем чистой прозрачной воды 5, не содержащей в своем составе практически никаких посторонних примесей.

К характерным особенностям составляющих слой 4 молекул этилового спирта, следует отнести то, что за счет протекающей в процессе «омагничивания» их изомеризации, какой-то промежуток времени они теряют способность хорошо растворяться в воде. Эту способность они восстанавливают по истечению промежутка времени, составляющего от двух до трех суток. Наличие этого обстоятельства позволяет легко извлекать его накопленные в верхней части емкости 3 объемы, просто перекачивая их оттуда в отдельную технологическую емкость (на чертеже не показана).

После отключения от -питания обмоток-катушек 2 применяемого генератора емкость 3 извлекается из установочного паза «Б», с нее снимается герметизирующая крышка 7, и осуществляется указанная выше операция по извлечению из нее накопленных объемов этилового спирта.

После этого из полости емкости 3 производят удаление полученного там объема чистой воды 5, а также осевшего на ее дно монолитного осадка 6.

По завершению всех перечисленных переходов, используемое для осуществления способа устройство вновь становится пригодным для его дальнейшего применения.

Количество получаемого обработкой этилового спирта определяется содержанием этого компонента в самом исходном обрабатываемом сырьевом материале.

Например, при содержании алкоголя в продуктах брожения 7-11°, из них извлекается и соответствующий этому показателю объем этилового спирта.

Преимущественное формирование именно этого конечного продукта в процессе выполнения мощного энергетического воздействия на обрабатываемую многокомпонентную сырьевую массу объясняется прежде всего тем, что только указанное выше соединение имеет минимально возможное значение своей внутренней энергии, в условиях складывающегося в самой зоне обработки энергетического равновесия, из всего возможного набора вариантов синтеза из числа присутствующих там других соединений.

Сама предложенная обработка осуществляется при комнатной температуре (18-27°С) и атмосферном давлении.

Время проведения ее составляет 12-18 минут (0,2-0,3 часа). Напряженность используемого магнитного поля в процессе ее осуществления составляет 1×104÷1×106 A/м, а частота 40-70 Гц.

Далее выполнение предлагаемого способа иллюстрируется с помощью ряда приводимых ниже примеров.

Пример 1. В качестве исходного сырьевого материала применялась масса сырья, полученная сбраживанием мелкораздробленного пшеничного зерна. Содержание спирта в этом исходном продукте составляло 7,4%.

Применяемая сырьевая масса, количество которой составляло 20 литров, помещалось во внутреннюю полость емкости 3, объем которой был равен 25 литрам.

Перед началом проведения обработки полость емкости 3 изолировалась от окружающей среды с помощью крышки 8, закрепление которой на верхней ее части осуществлялось с использованием герметично охватывающей боковые поверхности стенок крышки 7 конической дюймовой резьбы «С» (см. фиг.1)

После завершения всех указанных выше операций содержащая сырьевую массу емкость 3 устанавливалась в сквозной паз «Б» применяемого магнитного генератора (см. фиг.1).

При подключении обмоток-катушек 2 к внешнему источнику электрического питания в зоне ее установки генерировалось переменное вращающееся магнитное поле. Напряженность последнего в этой области соответствовало значению 1×104 А/м, частота его была равна 70 Гц. Продолжительность осуществления процесса обработки составила 18 минут (0,3 часа).

По завершению генератор был отключен от источника питания. Емкость 3 извлекалась из его установочного паза «Б» и с нее снималась изолирующая крышка 7. Проведенное в дальнейшем изучение состояния ранее заполняющей полость емкости 3 сырьевой массы показало, что объем последней распался на три слоя, имеющие четко очерченные границы раздела. В этих слоях размещались:

Слой 4 - объем полученного переработкой исходного сырья этилового спирта.

Слой 5 - чистая, прозрачная вода, покрывающая сверху слой лежащего на донной части осадка 6.

Слой 6 - монолит, сформированный осевшими в нижней части емкости 3 твердыми мелкими частицами, ранее входившими в состав перерабатываемой водной суспензии.

Из емкости 3 потом последовательно сливались сначала объем полученного переработкой этилового спирта 4, а затем лежащей под ним слой прозрачной воды 5. Оставшийся на самом дне емкости 3 осадок 6извлекался при помощи «выколачивания».

Каждый из перечисленных выше материалов помещался в свою индивидуальную технологическую тару.

Объем полученного при выполнении указанного примера этилового спирта составил 1,8 литра. Крепость спирта составляла 82%.

Анализ по содержанию имеющихся в спирте примесей показал: содержание сивушного масла соответствует значению 22 мг/л; эфиров - 40 мг/л; альдегиды не выявлены.

Пример 2. В соответствии со схемой, указанной в примере 1, проводилась обработка исходной сырьевой массы с таким же точно объемом. Исходная масса была получена сбраживанием размолотых кусочков сахарной свеклы. Содержание спирта в исходном материале составляло 8,6%.

Обработка осуществлялась при напряженности магнитного поля равной 1×106 A/м, частота его соответствовала значению в 40 Гц. Время обработки составляло 12 минут (0,2 часа).

Полученный в результате ее осуществления этиловый спирт имел следующие показатели по содержанию входящих в его состав примесей:

сивушные масла - 20 мг/л; эфиры - 35 мг/л; альдегиды не выявлены.

Количество полученного спирта составило 2,1 литра. Показатель полученной его крепости соответствовал значению 81%.

Пример 3. В соответствии с применяемой в примерах 1, 2 схемой осуществлялась обработка исходной сырьевой смеси такого же объема. Исходный продукт был получен сбраживанием отжимок из яблок. Содержание спирта в исходном материале составило 9,2%.

Обработка производилась при использовании значений напряженности магнитного поля, равной 1,1×105 А/м, и частоте его - 50 Гц. Время обработки составило 15 минут (0,25 часа).

Полученный в результате ее осуществления этиловый спирт содержал в своем составе следующие примеси:

сивушные масла - 18 мг/л; эфиры - 30 мг/л; альдегиды не выявлены.

Количество полученного спирта составило 2,2 литра. Показатель полученной его крепости соответствовал значению 83%.

Полученный обработкой по предлагаемому способу продукт может быть отправлен для осуществления операций, обеспечивающих повышение степени его очистки от загрязняющих его примесей, а также увеличению степени его крепости. Указанные выше операции осуществляются с применением известных и многократно апробированных методик, используемых для повышения указанных выше показателей для аналогичных этому продуктов. Таким образом, представленные выше примеры 1, 2, 3 выполнения предлагаемого способа подтвердили возможность осуществления процесса получения необходимого для удовлетворения нужд народного хозяйства конечного продукта.

Выбор значений используемых в ходе обработки параметров применяемого в ходе ее осуществления магнитного поля, а также и других ее технологических ее характеристик, проведен исходя из следующих соображений.

При применении значений напряженности магнитного поля меньших, чем 1×104 А/м не удается обеспечить надлежащие условия для проведения деструкции сложных органических составляющих сырья компонентов на более простые соединения, в число которых и входит и сам, получаемый из него этиловый спирт. Необходимые структурные образования в последнем попросту не успевают произойти в пределах указанного выше временного интервала, применяемого при выполнении процесса. Использование же величин напряженности магнитного поля больших, чем 1×106 А/м не обеспечивает достижение каких-либо дополнительных преимуществ в ходе проведения такого рода переработки исходного сырьевого материала, но в то же время при этом значительно увеличиваются необходимые для ее осуществления затраты технологической энергии.

Границы диапазона используемых а ходе выполнения предполагаемого способа частот генерируемого магнитного поля назначены исходя из следующего. При значении его частоты меньшей, чем 40 Гц не обеспечивается интенсивное выполнение процесса деструкции сложных органических соединений, при осуществлении которых и появляется сам этот необходимый конечный продукт.

Получаемый в этом случае в процессе формирования магнитного поля результирующий вектор суммарного магнитного потока воздействует на них с недостаточно высокой степенью интенсивности. То есть он в окружающим его облаке последних перемещается слишком «вяло». Наоборот, при значении величины частоты более высокой, чем предел в 70 Гц, этот вектор движется настолько стремительно, что попадающие на траекторию его пространственного переноса частицы не успевают вступить с ним во взаимодействие. Опять-таки, в этом случае не гарантируется создание оптимальных условий для получения необходимого конечного продукта.

Назначение применяемых при обработке интервалов времени 12-18 минут произведено исходя из следующих соображений. При значениях используемого временного промежутка меньших, чем 12 минут (0,2 часа), не успевают закончится необходимые для формирования этого продукта, протекающие в сырьевых компонентах структурные преобразования.

При применении значений этого временного интервала больших, чем 18 минут (0,3 часа), не обеспечивается получение какого-либо дополнительного положительного эффекта. В то же время использование увеличенных относительно указанных выше временных отрезков, приводит к неизбежному росту суммарных затрат, связанных с выполнением такого рода процесса переработки исходного сырья в указанный выше конечный продукт.

Следует еще раз дополнительно отметить, что по завершению процесса переработки сырьевой массы, получаемые на ее финальном этапе конечные продукты имеют разную плотность и между слоями, которые они образуют проходит ярко выраженная граница раздела. Последняя четко отделяет каждый предыдущий полученный компонент от соседнего, последующего, расположенного от него на другом вертикальном уровне. Наличие этого обстоятельства обеспечивает возникновение оптимальных условии для отделения этилового спирта от образовавшихся при обработке отходов без привлечения для осуществления этой операции существенных затрат необходимых финансовых ресурсов.

Далее, в представленных ниже материалах описания изобретения, рассматриваются принципы работы применяемого при осуществлении предлагаемого способа устройства.

На представленном чертеже изображено: общий вид предлагаемого устройства - фиг.1. На фиг.1 в свою очередь обозначены:

Позиция 1 - рабочие элементы, изготовленные из магнитопроводящего материала, например, из трансформаторного железа, с помощью которых формируется магнитный контур в применяемом генераторе.

Позиция 2 - обмотки-катушки, установленные непосредственно в теле рабочих элементов 1 и предназначенные для генерации магнитного поля.

Позиция 3 - емкость для размещения в ее полости исходного сырьевого материала, состоящего из продуктов брожения органических компонентов.

Позиция 4 - слой полученного на конечных этапах выполнения обработки конечного продукта - этилового спирта, накапливаемый в самой верхней зоне заполняющего емкость 3 объема жидкости.

Позиция 5 - расположенный под слоем 4 объем, полученной в результате переработки исходного сырья чистой воды.

Позиция 6 - твердый монолитный осадок, осажденный из заполняющего полость емкости 3 исходного сырьевого материала, в ее придонной части.

Позиция 7 - крышка, герметично закрывающая полость емкости 3 и предотвращающая возникновение прямого сообщения последней с окружающей устройство внешней средой.

Буквами «а» обозначены - монтажные зазоры, появляющиеся в момент установки корпуса 3 в сквозной паз «Б» применяемого генератора.

Буквой «Б» - сквозной паз, выполненный в одном из рабочих элементов 1, используемого при осуществлении обработки генератора, габариты которого обеспечивают возможность установки в нем емкости 3, содержащей перерабатываемой сырьевой материал.

Буквой «С» - выполненная на наружной поверхности элементов крышки 7, стыкуемых с поверхностью полости емкости 3, герметичная резьба, например, коническая дюймовая.

Буквой «Д» - фигура, образовавшаяся в процессе выполнения колебательных перемещений конца образовавшегося при включении генератора результирующего вектора суммарного магнитного потока, перемещающегося в границах указанной на фиг.1 области по всем трем пространственным координатам.

Работа предлагаемого устройства, изображенного на фиг.1, осуществляется следующим образом:

Перед включением магнитного генератора внутренняя полость емкости 3 заполняется сырьевой массой. После помещения этого продукта, внутренний объем последней изолируется от внешней окружающей емкость 3 среды за счет закрепления на ее верхней части крышки 7. Последняя имеет резьбу «С», выполненную на боковой поверхности, входящей в контакт с внутренними стенками емкости 3, герметично уплотняющуюся при ее установке, (см. фиг.1).

После этого емкость 3 с заполняющим ее сырьевым материалом, устанавливается в сквозной паз «Б» контура магнитного генератора.

По окончании операции ее монтажа осуществляется подключение всех трех обмоток-катушек 2 к соответствующим источникам подачи переменного электрического тока. При поступлении последнего на указанные выше обмотки-катушки, выполняющие функции соленоидов, в каждой из них начинает создаваться переменное магнитное поле. Так как все эти обмотки-катушки 2 соединены между собой образующими единый контур магнитопроводящими элементами 1, то из-за этого в нем формируется за счет слияния таких индивидуальных полей уже одно единое суммарное поле.

Учитывая то, что электрический ток для питания обмоток-катушек 2 подается переменный, то и получаемое в магнитном генераторе магнитное поле будет таким же.

Благодаря имеющимся угловым сдвигам в применяемых в качестве подающих, волновые синусоидальные импульсы фазах этого внешнего источника питания, образующееся при помощи последних суммарное поле еще как бы и «вращается» в области осуществления своего воздействия.

Это вращение и обеспечивается с помощью непрерывного поступающего на каждую из трех обмоток-катушек 2 питания, подводимого из отдельных фаз внешней обслуживающей их сети промышленного трехфазного тока (на чертеже не показана).

В силу же того, что замкнутый прямоугольный контур генератора разорван выполненным в нем сквозным пазом «Б», то формируемый в его рабочих элементах 1 суммарный магнитный поток, появившийся в результате подключения последнего к источнику питания, стремится замкнуть обе половины этого контура в единое целое.

Для этого созданный в таком контуре суммарный магнитный поток должен «перепрыгнуть» через область пространства, занимаемого сквозным пазом «Б».

На пути, пролегающем через зону выполнения такого «прыжка» поток неизбежно пересекается с внутренней полостью размещенной в этой части устройства емкости 3.

Последняя в этом случае выполняет роль «опорной ступеньки», помогающей преодолеть разделяющее обе половины контура «пустое» пространство, проходящему через этот его участок указанному выше потоку.

То есть емкость 3 с размещенной внутри нее жидкой сырьевой массой выполняет роль замыкающего соединительного звена для генерирующей переменное магнитное поле и созданной с этой целью системы. В итоге всего этого непосредственно в лежащей на пути такого потока области, с занимаемой объемом обрабатываемой сырьевой массы, формируется магнитное поле с максимально достижимыми для этих условии параметрами его напряженности.

Соответственно, воздействие на частицы обрабатываемого сырьевого материала со стороны последнего будет осуществляться с максимально возможной интенсивностью, что и обеспечивает оптимальные условия для выполнения их преобразования в сам этот необходимый конечный продукт.

Создаваемая на участке этого перехода магнитного потока зона, обозначенная буквой «Д» (см. фиг.1), сформирована за счет соединения с помощью кривых линий точек конечного нахождения результирующего вектора магнитного потока в моменты осуществления его угловых колебательных перемещений во всех трех пространственных координатах. Полученная слиянием такого рода отдельных кривых зона «Д» представляет собой, в конечном итоге пространственный эллипсоид, внутри которого, собственно и осуществляются его такого рода передвижения.

Этот эллипсоид «Д» целиком размещается в объеме внутренней полости емкости 3 и все составляющие сырьевую массу компоненты неизбежно оказываются расположенными в зоне влияния последнего.

Воздействие формируемого таким образом результирующего вектора на обрабатываемые с его помощью частицы сырья протекает с периодически осуществляемой сменой его направления, а также и его величины (частота 40-70 Гц).

Сплющенность размещенного в зоне обработки эллипсоида «Д» в передней и задней его частях определяется резким возрастанием суммарного магнитного сопротивления в местах возникновения монтажных промежутков «а» (см. фиг.1). Таким образом, содержащие сложные органические структуры частицы сырья в момент осуществления обработки проходят через целую серию воздействующих на них «ударов» и «толчков». При этом нанесение их производятся со всех сторон и на всех возможных направлениях. Под влиянием этих, созданных в области переработки сырья факторов, электроны атомов, входящих в состав последнего соединений переходят с нижележащих орбит на более удаленные от их ядра. При этом происходит разрыв ранее возникших соединительных валентных молекулярных связей, и высвобождаются органические фрагменты соединений, состоящие из этилового спирта. Так как эти вновь полученные «капли» этого конечного продукта обладают меньшей плотностью, чем окружающая их со всех сторон вода, они всплывают и накапливаются в верхней части полости емкости 3. «Слипаясь» между собой последние создают там состоящий только из «капель» этилового спирта однородный, хорошо видимый слой 4, состоящий из этого конечного продукта.

Так как структурные связи, связывающие отдельные составляющие атомы в единую молекулу, под воздействием мощного энергетического потока оказались «искаженными», то в течение достаточно продолжительного периода времени (2-3 суток), накопленный в слое 4 этиловый спирт, теряет свойство растворимости в лежащем под ним объеме воды-слой 5.

Это позволяет без особых трудностей сливать его в предназначенную для этого технологическую тару. Этому не препятствует возможное проявление эффекта смешивания его с другими заполняющими емкость 3 компонентами, отсутствующего в силу указанных выше причин. Входящие же в состав сырьевой массы мелкие твердые, взвешенные в жидкости частицы, под воздействием все тех же постоянно действующих факторов, образуют более крупные ассоциаты. Последние слипаются между собой и, укрупняясь, под действием сил гравитации, опускаются вниз, оседая на дне емкости 3.

Так наш процесс обработки продолжается и дальше, отдельные «зародыши» этого твердого материала, продолжают соединяться между собой, формируя при этом твердый монолитный осадок 6.

В итоге осуществления указанных выше процессов, исходный объем жидкой сырьевой массы оказывается разделенным на три отдельные составляющие (слои 4, 5, 6), имеющие четкие ярко выраженные границы.

Таким образом, в ходе протекания всех указанных выше процессов между полученным слоем этилового спирта 4 и твердого придонного осадка 6 формируется слой 5 из чистой прозрачной воды, свободной от всяких других посторонних примесей.

Небольшое количество образующихся микрообъемов состоящих из этилового спирта пара, попадая в пустое пространство между слоем спирта и нижней плоскостью крышки 7, не имея возможности выхода оттуда наружу, снова конденсируется в жидкость и вновь переходят в толщу лежащего под ним слоя 4.

В момент окончания формирования такой «трехслойной» структуры, финишный этап процесса обработки можно считать выполненным. Вся помещенная в емкость 3 сырьевая масса при этом оказывается переработана с формированием из нее объема необходимого конечного продукта, и выделением из нее других компонентов, выполняющих функцию отходов (твердый монолитный осадок 6, слой очищенной воды 5).

Полученные в ходе осуществления процесса отходы - монолитный осадок 6, содержащий органические компоненты, очищенная вода 5, могут быть отправлены для дальнейшего их использования каких-либо других нужд действующего промышленного производства. Поле завершения процесса обмотки-катушки 2 применяемого генератора отключаются от электрического питания.

Емкость 3 вынимается из установочного паза «Б» и с нее снимается герметично завернутая с помощью резьбы «С» изолирующая крышка 7. Из внутренней полости емкости 3 последовательно удаляются сформированные обработкой слои 4, 5, 6, состоящие из ранее входивших в состав сырья компонентов.

Далее, эти вновь полученные продукты отправляются для использования по прямому назначению. Предлагаемое устройство в итоге всего этого становится пригодным для проведения повторного цикла такого же рода обработки.

Следует указать еще и на то, что применяемый для подачи энергии внешний источник питания имеет в своем составе дополнительный блок управления (на чертеже не показан). При помощи последнего можно осуществлять регулировку параметров подаваемого на обмотки-катушки генератора переменного тока (силы тока, напряжения, частоты), и, следовательно, технологических параметров созданного в зоне обработки самого магнитного поля.

Учитывая все изложенное выше, можно прийти к выводу, что применение предлагаемого способа производства этилового спирта, а также предназначенного для его осуществления устройства позволяет существенно сократить необходимые для получения этого конечного продукта материальные и финансовые затраты.

Это обстоятельство объясняется прежде всего тем, что процесс переработки сырья выполняется при комнатной температуре и атмосферном давлении.

В процессе осуществления предлагаемого способа отпадает необходимость применения осуществляющего нагрев исходного сырья оборудования, с помощью которого производится подогрев последнего до температуры выше точки кипения составляющих его жидких компонентов.

При выполнении предлагаемого способа отпадает необходимость использования дополнительных систем с помощью которых осуществляется охлаждение и дальнейшая конденсация паров вырабатываемого конечного продукта.

Сама переработка исходного сырьевого материала в предлагаемом способе осуществляется за короткие промежутки времени и с достаточно низким значением необходимых для ее проведения затрат электрической энергии.

Формируемые в ходе осуществления переработки по предлагаемому способу показатели, касающиеся выхода конечного продукта из содержащего его исходного сырья, имеют достаточно высокую величину и составляют 98-99%.

Изготовление же применяемого при осуществлении предлагаемого способа устройства не связано с необходимостью привлечения существенных капитальных затрат, и не требует использование при этом длительных сроков времени для проведения подготовки производства.

Само это предложенное устройство отличается высокой степенью простоты его конструктивного исполнения, и вследствие этого оно имеет повышенную эксплуатационную надежность.

Изобретение относится к производству этилового спирта. Способ предусматривает воздействие на сброженную массу, находящуюся в герметично закрытой емкости, переменного вращающегося магнитного поля, напряженность которого в зоне обработки составляет 1×104А/м-1×106 А/м при его частоте 40-70 Гц. При этом накопление этилового спирта происходит в верхней части емкости. Способ осуществляют с использованием устройства, содержащего генератор, замкнутый прямоугольный магнитный контур которого сформирован из рабочих элементов, выполненных в виде состыкованных между собой пластин из магнитопроводящего материала. Эти пластины образуют замкнутый прямоугольный контур. В теле составляющих этот контур отдельных пластин размещены три обмотки-катушки. Каждая из них соединена с соответствующей фазой внешнего трехфазного источника электрического питания. В одном из указанных рабочих элементов выполнен сквозной паз для установки в нем емкости с герметичной крышкой, содержащей обрабатываемую сброженную сырьевую массу. Изобретения обеспечивают сокращение продолжительности и снижение энергоемкости процесса получения спирта. 2 н.п. ф-лы, 1 ил.

1. Способ производства этилового спирта, характеризующийся тем, что предусматривает размещение сброженной сырьевой массы в герметично закрытой емкости, которую устанавливают в генераторе магнитного потока, затем содержимое емкости в течение 0,2-0,3 ч подвергают обработке путем воздействия переменного вращающегося магнитного поля, напряженность которого, замеренная в зоне обработки, составляет 1·104 А/м - 1·106 А/м при его частоте 40-70 Гц, при этом емкость со сброженной сырьевой массой выполняет функцию замыкающего суммарный магнитный поток соединительного звена в контуре генератора, обработку содержимого емкости осуществляют при атмосферном давлении и температуре 18-27°С, а накопление этилового спирта происходит в верхней части емкости.

2. Устройство для осуществления способа по п.1, отличающееся тем, что содержит емкость с герметичной крышкой для размещения в ней сброженной сырьевой массы и генератор, замкнутый прямоугольный магнитный контур которого сформирован из рабочих элементов, выполненных в виде состыкованных между собой пластин из магнитопроводящего материала, в теле пластин размещены три обмотки катушки, каждая из них соединена с соответствующей фазой внешнего трехфазного источника электрического питания, при этом в одном из указанных элементов выполнен сквозной паз для размещения емкости со сброженной сырьевой массой, которая выполняет функцию замыкающего суммарный магнитный поток соединительного звена в контуре генератора, обеспечивающего получение переменного вращающегося магнитного поля в объеме сброженной сырьевой массы.

| RU 2055894 C1, 10.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДНО-СПИРТОВОЙ СМЕСИ | 1993 |

|

RU2061746C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА-РЕКТИФИКАТА | 1993 |

|

RU2057797C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422492C1 |

Авторы

Даты

2013-12-27—Публикация

2011-12-30—Подача