Изобретение относится к областям промышленного производства, в которых осуществляют переработку исходного угольного сырья в каменноугольный кокс, применяемый в дальнейшем для удовлетворения нужд металлургических и химических отраслей хозяйственного сектора.

Наибольшее распространение как в прошлом веке, так и в период, включающий и настоящее время, получили технологии, при выполнении которых исходное сырье из кусков угля, имеющего определенные качественные характеристики (коксующиеся угли), определяемые прежде всего особенностями разрабатываемого для их получения месторождения, перед выполнением процесса коксования, предварительно проходят операции подготовки.

Такого рода подготовка включает обогащение, обеспечивающее удаление негорючих минеральных примесей, измельчение в зерна до 3-х мм, смешивание нескольких сортов угля и сушку полученной шихты.

Подготовленную указанным выше образом шихту загружают в щелевидную коксовую печь. Боковые стенки загрузочной щели обогреваются при помощи сгорающих в процессе получения кокса отделяющихся от шихты газов.

При получении кокса при помощи метода термического восстановления исходного сырья продолжительность выдержки в печи угольной шихты составляет 14-16 часов. Температура, при которой выполняется процесс, соответствует 900-1050°C. Полученный после его окончания кокс (75-78% от массы исходного угля) в виде так называемого «коксового пирога» выталкивается из печи «коксовыталкивателями» в железнодорожные вагоны.

Там он охлаждается водой или азотом. Получающаяся при коксовании парогазовая смесь (до 25% объема) отводится из каналов печи в газосборник для ее улавливания и переработки.

См. статья Интернет «http://ru.wikipedia.org/wiki».

Как видно из представленных выше материалов, существующий классический известный способ получения кокса связан с использованием большого количества энергетических ресурсов, необходимых для нагрева исходного сырья до высоких температур (900-1050°C) в течение длительного временного промежутка (140-160 часов). В процессе осуществления этого известного способа коксования применяется достаточно сложное и дорогостоящее оборудование - коксовые печи из огнеупорного материала, установки для улавливания отходящих газов, железнодорожные вагоны, рельсовый путь для их перемещения, машины-коксовыталкиватели и т.д.

Все перечисленное выше приводит к удорожанию стоимости получаемого высокотемпературным нагревом конечного продукта (каменноугольного кокса). Кроме того, следует обратить внимание еще и на то, что в состав используемой для выработки кокса шихты могут входить только определенные марки каменного угля, обладающие высокими характеристиками по теплотворной способности и низкими показателями наличия в них негорючих примесей. Низкокалорийные и высокозольные угли с этой целью использованы быть не могут.

Исходя из всего вышеперечисленного, можно прийти к заключению, что выполнение такого известного способа в перерабатывающей уголь отрасли не обеспечивает получения конечной продукции с достаточно высокими экономическими и экологическими показателями используемого для этого процесса.

Известны способ проведения очистки раствора и суспензий с получением твердого кристаллического осадка и устройство для его осуществления (см. положительное решение по заявке №2009123741/05(032876) от 05.07.2010).

Суть этого способа состоит в том, что на находящиеся в объеме жидкости взвешенные мелкодисперсные частицы воздействуют переменным магнитным полем с определенной заданной заранее напряженностью в зоне этой обработки. Под влиянием последнего равномерно распределенные по всему объему заключенной в емкости жидкости микрочастицы загрязнители опускаются на ее дно. При этом они не просто накапливаются там, но и объединяются в монолитный слой твердого осадка, имеющего ярко выраженное кристаллическое строение. Столб жидкости над последним приобретает полную прозрачность и по истечении определенного промежутка времени оказывается свободным от ранее находившегося там загрязнителя. Работа по очистке объема жидкости от частиц попавшего туда твердого вещества на этом считается законченной.

Однако этот известный способ - далее прототип, используется вовсе не для получения кокса из исходного углесодержащего сырья, а для обеспечения достижения необходимых качественных характеристик проходящих очистку технических жидких сред.

Для создания же возможности формирования из исходного угольного сырья каменноугольного кокса нужно будет изменить цели применения указанного известного способа (прототипа), а также внести в него ряд необходимых для достижения требуемого положительного эффекта изменений.

Целью предлагаемого изобретения является снижение затрат на осуществление процесса коксования и создание возможности для применения в качестве исходного сырья при получении кокса низкокалорийных и высокозольных углей.

Достижение указанной выше цели обеспечивается за счет использования в процессе обработки сырья следующих приемов.

Обрабатываемый объем жидкости при осуществлении предлагаемого способа размещают в стационарной емкости. Эта емкость устанавливается в зоне воздействия магнитного поля и при этом она выполняет функцию составного замыкающего звена в применяемом для его генерации магнитном контуре. В процессе обработки из объема суспензии производят выделение формирующегося там твердого кристаллического осадка. Воздействующее на жидкость магнитное поле является переменным, и его напряженность поддерживают в пределах 1*104 - 1*106 А/м, частоту колебаний 20-70 Гц (т.е. используется схема обработки, указанная в патенте РФ по заявке №2009123741/15(032876) от 22.06.2009 «Способ очистки растворов и суспензий с получением твердого кристаллического осадка»).

Новым в способе является использование в качестве исходной водной суспензии в процессе обработки смеси угольных частиц с жидкостью, полученных дроблением кускового сырья до фракций с размерами 0,01-1 мм, при этом их массовое содержание в объеме обрабатываемой суспензии составляет 10-60%. Сформировавшийся же на дне емкости выделившийся из суспензии твердый монолитный осадок по завершении обработки применяют в качестве полученного конечного продукта - каменноугольного кокса.

Благодаря использованию всех вышеперечисленных особенностей, искусственно создается ситуация, когда с помощью предварительно сформированного загрязненного мелкой угольной взвесью объема жидкости при выполнении способа обеспечивается получение на дне применяемой технологической емкости твердого кристаллического осадка. Этот осадок и является тем самым коксом, выработку которого и было необходимо обеспечить.

Т.е. повернув задачу обработки «с ног на голову», удается уже не только проводить очистку воды от попавших в нее частиц загрязнителей, а целенаправленно вырабатывать в ходе осуществления способа необходимый для дальнейшего использования по прямому назначению твердый кристаллический осадок - каменноугольный кокс.

Очищенная от примесей вода в данном случае выполняет роль побочного продукта осуществления процесса обработки, а осевший на дно технологической емкости твердый осадок является в этом случае уже основным.

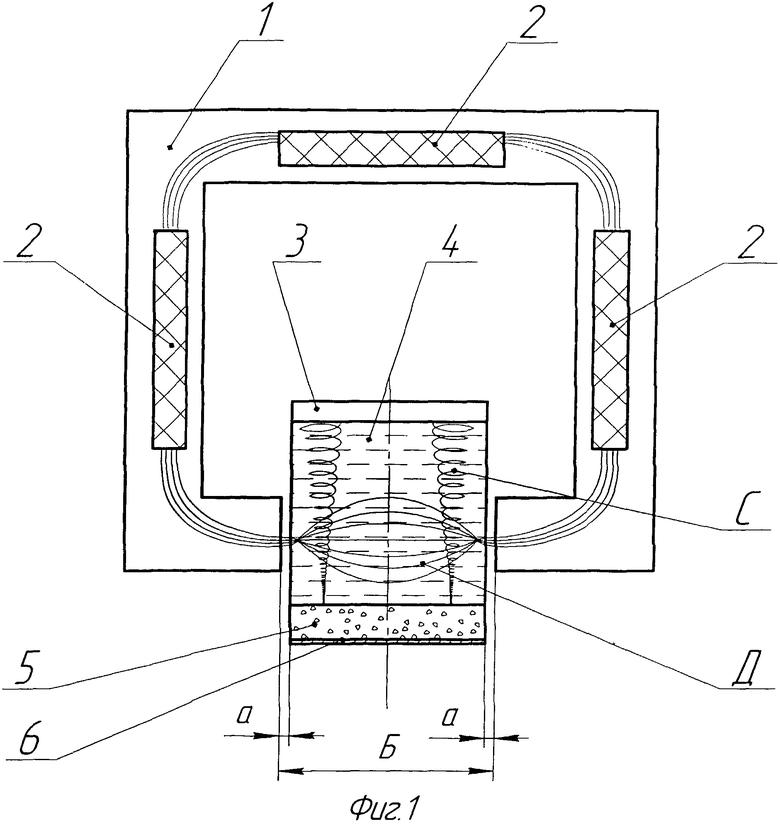

На представленной фиг.1 изображена схема, по которой производится получение каменноугольного кокса в соответствии с предложенным способом. Применяемая для его осуществления установка состоит из:

используемых для подачи магнитного потока магнитопроводящих элементов контура - позиция 1;

генерирующих переменное магнитное поле электрических обмоток-катушек - позиция 2;

технологической емкости, стационарно устанавливаемой в разрыве генерирующего контура - позиция 3;

обрабатываемой в емкости водной угольной суспензии - позиция 4;

кристаллизующегося на дне емкости слоя осадка кокса - позиция 5;

осажденной на самом дне емкости прослойки из негорючих примесей исходного угольного сырья («пустой породы») - позиция 6.

Буквой «а» обозначены образующиеся при установке технологической емкости 3 в магнитный контур монтажные зазоры.

Буквой «Б» - выполненный в одном из магнитопроводящих элементов 1 контура сквозной паз, в котором осуществляют установку емкости 3.

Буквой «С» обозначены создающиеся в слоях обрабатываемой жидкости 4 завихрения «торнадо», формирующиеся в процессе построения кристаллической структуры коксового пирога.

Буквой «Д» обозначена зона, в пространственных координатах которой протекает вращение результирующего вектора магнитного потока в процессе его генерации (имеющая форму пространственного эллипсоида).

Процесс получения каменноугольного кокса при выполнении предлагаемого способа протекает по следующему сценарию.

Предварительно измельченная угольная порода до габаритов отдельных частиц 0,01-1 мм размешивается в объеме воды до получения однородной суспензии 4. Процентное содержание частиц угля относительно массы всего объема проходящей обработку суспензии составляет 10-60%. Никаких особых требований по калорийности и зольности используемого для приготовления исходной суспензии 4 угля при этом не предъявляется. Процесс обогащения его перед применением в качестве исходного сырья также выполнять не требуется.

Полученная с учетом этого однородная суспензия, имеющая практически черный цвет, заливается во внутреннюю полость технологической емкости 3 (см. фиг.1). Технологическая емкость 3 установлена в выполненном в теле одного из элементов 1 составного магнитного контура сквозном пазу «Б» (см. фиг.1). Габариты этого паза «Б» обеспечивают установку технологической емкости 3 с минимально возможными для этого монтажными зазорами «а».

При подключении катушек-обмоток 2 применяемого контура к соответствующим фазам внешнего источника электрического питания (на чертеже не показан) в каждой из них создается переменное магнитное поле.

Формирующиеся в обмотках-катушках 2 отдельные магнитные потоки через магнитопроводящие элементы 1, выполненные из материала с низким магнитным сопротивлением, например из листов трансформаторного железа, сливаются, проходя по последним, в единый суммарный магнитный поток. Так как тело генерирующего переменное магнитное поле контура разомкнуто пазом «Б» как бы на две отдельные половины, то суммарный магнитный поток, полученный в нем, стремится «проскочить» через этот разрыв и соединить эти половины в единое целое.

В процессе такого «прыжка» через полость паза «Б» объем суспензии 4 в емкости 3 выполняет роль своеобразной опорной ступеньки, облегчающей «перелет» потока через образованный пазом «Б» воздушный разрыв. Это объясняется, прежде всего, тем, что при наличии все прочих равных условий магнитное сопротивление объема суспензии 4 значительно меньше соответствующего в окружающих края элементов 1 слоях воздушной среды.

Т.е. в процессе генерации переменного магнитного поля в контуре емкость 3 с заключенной в нее суспензией 4 выполняет роль соединяющего его половины составного замыкающего магнитного звена. За счет этого непосредственно в зоне самой обработки обеспечиваются условия формирования переменного магнитного поля с максимально возможными для этого участка параметрами его напряженности - 1*104 - 1*106 А/м.

Полученный в зоне обработки результирующий вектор суммарного магнитного потока, вследствие использования для питания всех входящих в контур трех обмоток-катушек 2 разных подающих электрических фаз, будет перемещаться по всем трем пространственным координатам. Так как в процессе генерации этого результирующего вектора магнитного потока по прохождению определенного промежутка времени меняются не только расположение конечных пространственных точек его нахождения, но и в определенных пределах и его амплитуда, то в зоне обработки формируемое его передвижением пространственное тело может быть представлено в виде эллипсоида «Д» (см. фиг.1).

Сплющенность его «переднего» и «заднего» концов задается прежде всего величиной магнитного сопротивления, которое достигает максимально возможной величины в области имеющихся в зоне установки емкости 3 монтажных воздушных зазоров «а».

Формирование кристаллического осадка - кокса 5 (см. фиг.1) происходит следующим образом.

Попадающие в зону действия перемещающиеся в пространстве с высокой частотой и меняющего свою величину результирующего вектора суммарного магнитного потока (зона «Д») мелкие частицы исходного сырья приобретают под его воздействием дополнительные порции энергии. При этом молекулы соединений, входящих в состав образующего их материала и расположенные по поверхности их наружного контура, становятся химически активными. В связи с этим они и приобретают потенциальную способность к формированию под воздействием его периодически наносимых со всех сторон ударов новых структур, отличающихся от исходных. Это объясняется еще и тем, что при наличии такого рода ударных воздействий происходит разрыв имеющихся у составляющих частицы молекул старых валентных связей.

Следует учесть, что такие молекулы, расположенные в большей части на наружной поверхности контура полученных дроблением угольных зерен, становятся из-за этого химически активными. Они как бы приобретают дополнительные потенциальные способности, обеспечивающие возможность протекания синтеза в полученных таким образом зонах новых молекулярных соединений.

Действие этих факторов и создает в конечном итоге необходимые условия для протекания процесса их кристаллизации с построением других, отличных от исходных, новых кристаллических решеток. Т.е. происходит структурное преобразование исходного сырья в новую устойчивую форму, имеющую минимально возможную внутреннею энергию в условиях проводимого внешнего мощного энергетического воздействия (бьющего с большой силой и по разным направлениям по обрабатываемым частицам результирующего вектора суммарного магнитного потока).

Конечным продуктом протекания такого рода изменения исходных кристаллических решеток в частицах обрабатываемого сырья и является получаемый на конечных этапах выполнения способа коксовый монолит 5.

Процесс получения составляющего последний донного осадка 5 из исходной суспензии 4 протекает в соответствии со следующей схемой.

Распределенные в объеме суспензии 4 отдельные частицы сырья, на первоначальных этапах осуществления процесса, из-за проходящей активации расположенных по их наружному контуру молекул слипаются между собой (частицы как бы обмазываются слоем клея). При этом создаются достаточно крупные их объединения, которые продолжают и в дальнейшем осуществлять процесс такого рода взаимного «склеивания». В конечном итоге сформированные в толщине суспензии 4 такого рода крупные «комки» под действием сил гравитации опускаются на самое дно технологической емкости 3.

Накопленный в этой зоне слой таких слипшихся исходных укрупненных конгломератов и формирует толщу осадка 5. Последний, в конечном итоге, и выполняет роль конечного продукта, создаваемого такого рода обработкой, т.е. каменноугольного кокса.

На полученный на дне емкости 3 осадок 5 продолжает свое воздействие вектор генерируемого магнитного потока, довершая начавшиеся в исходных частицах сырья структурные преобразования. Последние протекают по уже всему их первоначальному объему, перестраивая там по новому образцу их исходные кристаллические решетки.

Следует также обратить внимание еще и на то, что дальнейшая кристаллизация составных зерен осадка 5 сопровождается возникновением в толще покрывающих ее слоев жидкости вихреобразных течений «торнадо» «С» (см. фиг.1). По завершении процесса их полного перехода в новое структурное состояние (формирование монолитного кристаллического куска кокса) эти завихрения уменьшаются в размерах, сходя на нет при полном окончании операции такого рода обработки (визуальный сигнал об ее завершении).

По истечении заданного технологией промежутка времени (0,25-0,5 часа) в итоге на дне емкости 3 и создается такой своеобразный «коксовый пирог».

Негорючие соединения «зола» в исходной сырьевой массе как более тяжелые первыми оседают на дно емкости, образуя там свою собственную прослойку 6, не смешивающуюся с осадком 5 и имеющую с ним ярко выраженную границу раздела. Такая горизонтальная линия разъединения обеспечивает в дальнейшем отделение прослойки полученного кристаллического «коксового пирога» 5 от нижележащего массива «пустой» породы 6.

Таким образом, осуществляется самопроизвольно протекающее в процессе кристаллизации как бы «обогащение» углеродосодержащим материалом этого конечного продукта. При прохождении такого рода операций формирования тела коксового монолита 5 на дне емкости 3 создается его структура, приближенная к строению гексагональной слоистой решетки графита. В составляющих этот коксовый осадок кристаллических решетках отдельные их фрагменты, связанные Ван-дер-Ваальсовыми силами, могут накладываться друг на друга. Поэтому структура полученного предложенным методом кокса имеет некоторые отличия от аналогичной, но присущей чистому графиту. Закрывающий получаемый коксовый монолит 5 слой воды выполняет функцию затвора, препятствующего прохождению к находящимся на дне емкости 3 его зернам газов, составляющих воздушную атмосферу (кислород, водород, азот и т.д.).

Характерной особенностью предложенного способа можно считать практически полное отсутствие выделения из полученной массы кокса побочных продуктов его переработки, т.е. почти весь присутствующий в исходном сырье углерод используется в качестве своеобразного связующего компонента в процессе формирования графитоподобной кристаллической решетки, и во внешнюю среду его соединения, поэтому просто и не выделяются. В построении коксового монолита задействован даже тот углерод, который входит в состав сопутствующих газовых примесей, накопленных в кусках угля при протекании процессов, обеспечивающих получение угольных пластов в земных недрах, таких как CO, CO2, метана CH4.

Есть основания предполагать, что даже входящий в состав известняков - CaCO3 углерод в процессе обработки выделяется из их состава CaO↓+C↓+O2↑ и в последующем под воздействием протекающих указанных выше преобразований превращается в тот же самый конечный продукт (кокс).

Начальная зольность исходного угольного сырья этим самым как бы уменьшается. Прорыв через запирающий водяной слой, полностью закрывающий полученный осадок 5, возможен только для тех элементов, которые не участвуют в построении коксового пирога, т.е. газов - азот, водород, кислород. В случае необходимости можно проводить улавливание таких газовых составляющих, снабдив технологическую емкость герметично закрывающейся верхней крышкой и отводящим патрубком для выпуска указанных газообразных продуктов к оборудованию для их последующей утилизации (на чертеже не показаны).

По окончании процесса получения коксового монолита, осевшего на дно емкости 3, производится отключение генератора переменного магнитного поля - его обмоток-катушек 2 от внешнего трехфазного источника питания (на чертеже не показан). Регулировка таких технологических параметров, как напряженность переменного магнитного поля в зоне обработки, его частота, производится за счет проведения соответствующих изменений используемого для питания обмоток-катушек 2 переменного тока. Такого рода регулировку осуществляют с помощью блока управления, входящего в состав внешнего источника питания (на чертеже не показан).

После отключения магнитного генератора из емкости 3 сливается полученный при кристаллизации «косового пирога» 5 слой покрывающей его сверху очищенной до прозрачного состояния воды.

Из освобожденной емкости 3 с ее дна наружу извлекаются слой коксового монолита 5 и прилипшая к его самой нижней части прослойка «пустой породы» 6. Затем от коксового монолита 5 производится отделение этой негорючей прослойки 6, которая происходит при незначительном сдвигающем механическом воздействии. Получаемый «коксовый пирог» 5 имеет габаритные размеры, задаваемые либо геометрическими параметрами применяемой технологической емкости, либо уложенной на ее днище разделительной решетки с соответствующими ячейками (на чертеже не показана).

Процесс обработки суспензии в магнитном поле осуществляется при комнатных температурах (18-25°C). После слива очищенной воды из емкости 3 эта жидкость поступает для осуществления нового цикла обработки.

Получаемый предлагаемым способом каменноугольный кокс обладает высокими качественными показателями, и может применяться по самому разному назначению без всяких на то ограничений.

Далее осуществление предлагаемого способа иллюстрируется с помощью ряда примеров.

Пример 1.

Исходное сырье - уголь Коркинского месторождения в Челябинской обл. (ГОСТ Р51957 - 2002; марка Г), дробится на частицы, имеющие габаритные размеры 0,01-1,0 мм. Полученная сыпучая масса закладывалась в стационарную емкость, объем которой составляет 10 литров в количестве 1 кг - 10% от объема суспензии - и размешивалась с соответствующим количеством взятой из водопровода воды до получения черной однородной водной суспензии. Емкость с суспензией из частиц каменного угля Коркинского месторождения и водой в объеме 10 литров помещалась в сквозной установочный паз генератора переменного магнитного поля. Обработка суспензии осуществлялась в течение 0,5 часа при напряженности переменного магнитного поля 1*106 А/м и его частоте 20 Гц.

По истечении указанного временного промежутка и прекращении процессов вихреобразования в объеме емкости на дне ее сформировался монолитный слой с полублестящими гладкими гранями. Над этим монолитом располагался прозрачный слой воды, свободный от ранее размешанных в нем мелких угольных частиц. В зоне, прилегающей непосредственно к дну емкости, в нижней части коксового монолита, была заметна прослойка темно-серого цвета из негорючих минеральных соединений. Ее толщина составила 8% от общей суммарной толщины коксового монолита.

Очищенная вода по окончании операции была слита из объема технологической емкости; и со дна ее был излечен полученный твердый монолитный кристаллический диск. При небольшом механическом усилии сдвига с днища полученного коксового монолита была удалена прослойка негорючих соединений.

Чистый монолит полученного обработкой кокса был подвергнут исследованию на предмет определения его соответствующих качественных характеристик. Проведенные исследования кокса показали следующее:

- содержание углерода составило 98%, остальное - примеси;

- пористость кокса 49%;

- плотность кокса 1,95 г/см3;

- насыпная масса 498 кг/м3;

- зольность 3%;

- выход летучих веществ 0,8%;

- предел прочности при сжатии 25,1 МПА;

- предел прочности при срезе 12,2 МПА;

- теплота сгорания 29,6 МДж/кг;

- электросопротивление кокса - 572·10-6 Ом/мм.

Пример 2.

Получение кокса осуществлялось по методике, указанной в примере за 1. Исходное сырье такое же - уголь Коркинского месторождения, как и в примере 1 - измельчалось до габаритов зерен 0,01-1,0 мм. После приготовления водной суспензии из частиц угля и поступившей из водопровода воды проводилась ее обработка аналогичным примеру 1 образом. Процентное соотношение частиц угля с указанными габаритами в водной суспензии составляло 60% - 6 кг. Напряженность магнитного поля соответствовала 1*104 А/м, частота 70 Гц, время выдержки 0,25 часа. В результате ее осуществления были получены следующие результаты.

На первоначальном этапе обработки заполняющая технологическую емкость масса суспензии черного цвета приходила во вращение с направлением по часовой стрелке. По мере ее продолжения цвет суспензии изменился на темно-серый, на дне емкости начал формироваться твердый слой черного осадка. В объеме жидкости появились завихрения, имеющие форму «торнадо», общее их количество составляло 12 единиц. Вращательное движение заполняющей емкость жидкости на этом этапе прекратилось.

На последующих этапах процесса обработки количество создающихся в объеме жидкой среды «завихрений» сократилось вдвое. Сама суспензия приобрела светло-серый оттенок. Толщина осевшего на дно емкости осадка на завершающих этапах обработки достигла 60% относительно высоты покрывающего его столба жидкости.

На самых последних минутах выполнения предлагаемого способа все имеющиеся в объеме суспензии завихрения исчезли полностью. Сама жидкость приобрела высокую степень прозрачности. На дне емкости осевший там осадок представлял собой кристаллический монолит черного цвета. Его наружные грани отличались высокой гладкостью и выглядели как полублестящие.

К днищу полученного коксового монолита прилипла темно-серая прослойка из пустой породы, толщина которой составляла 5% от всей толщины полученного при обработке коксового пирога. Прослойка из «пустой породы» имела ярко выраженную горизонтальную границу раздела, отделяющую ее от слоя осажденного из суспензии черного кристаллического кокса.

При извлечении этого коксового монолита из технологической емкости и отделении от его тела негорючей прослойки проведенные исследования полученной массы материала позволили получить следующие характеризующие его качество данные:

- содержание углерода составило 96,9%, остальное - примеси;

- пористость кокса 53%;

- плотность кокса 1,81 г/см3;

- насыпная масса 410 кг/м3;

- зольность 4%;

- выход летучих веществ 0,8%;

- предел прочности при сжатии 24,6 МПА;

- предел прочности при срезе 11,8 МПА;

- теплота сгорания 30,1 МДж/кг;

- электросопротивление кокса - 561·10-6 Ом/мм.

Пример 3.

Получение кокса осуществлялось по методике, указанной в примерах 1 и 2. Исходное сырье - уголь Коркинского месторождения Челябинской обл. - той же марки, измельченный на зерна с габаритам 0,01-1,0 мм. После приготовления водяной суспензии (использовалась вода из обыкновенного бытового водопровода) проводилась ее обработка аналогичным примерам 1 и 2 образом. Процентное содержание частиц угля в объеме обрабатываемой суспензии составляло 40% - 4 кг. Напряженность переменного магнитного поля в зоне обработки соответствовала значению 1,4*105 А/м, его частота была равной 50 Гц, время выдержки соответствовало 0,35 часа.

После окончания процессов вихреобразования и по истечении указанного времени выдержки питание магнитного контура отключалось. Полученный из осадка монолит, общий объем которого составлял 40% от первоначального объема водной суспензии, извлекался из слоя покрывавшей его прозрачной воды. Около 3,5% его общего объема составляла прослойка темно-серого цвета из негорючих зольных компонентов. После отделения этой слабо связанной с основным телом кристаллического монолита прослойки полученный материал был отправлен на дальнейшее исследование.

Тело полученного обработкой кристаллического монолита имело правильную форму с резко очерченными ребрами и полублестящими гладкими гранями. В процессе исследования составляющего тело кристаллического материала (кокса) были получены следующие данные, характеризующие качественные его показатели:

- содержание углерода составило 97,6%, остальное - примеси;

- пористость кокса 52,1%;

- плотность кокса 1,88 г/см3;

- насыпная масса 489 кг/м3;

- зольность 5,2%;

- выход летучих веществ 0,85%;

- предел прочности при сжатии 25,4 МПА;

- предел прочности при срезе 12,4 МПА;

- теплота сгорания 30,2 МДж/кг;

- электросопротивление кокса 558·10-6 Ом/мм.

Как видно из приведенных выше примеров, осуществление предлагаемого способа позволяет получить полностью готовый к употреблению каменноугольный кокс из низкокачественного угольного сырья, даже не прошедшего операции обогащения. Никаких дополнительных приемов по осуществлению смешивания разных сортов угля из удаленных друг от друга его месторождений выполнять при этом не требуется.

Сам процесс получения кокса производится при комнатной температуре, в течение короткого периода времени и при незначительных затратах используемой при его получении электрической энергии. Выбор граничных значений используемых при получении кокса в предлагаемом способе параметров обусловлен действием следующих факторов.

Массовое содержание частиц угольного сырья по отношению к объему всей суспензии в 10-60% назначено исходя из следующих соображений. При концентрации водной суспензии частиц с массой меньшей, чем 10% от ее объема, непроизводительно используется применяемое для осуществления обработки оборудование, так как большая часть его объема остается не полностью загруженным. При содержании в водной суспензии частиц в общей массе большей, чем 60% от ее суммарного объема, слой воды, отделяющий от наружной атмосферы и покрывающий кристаллический монолит, может уменьшиться до пределов, не обеспечивающих надежную изоляцию получаемого вещества от составляющих наружную атмосферу газов. Это может отрицательно сказаться на качественных характеристиках вырабатываемого конечного продукта.

Назначение габаритов используемых при осуществлении способа фракций исходного угольного сырья в 0,01-1,0 мм произведено исходя из необходимости получения в достаточной мере стойкой водяной его суспензии, не расслаивающейся на отдельные компоненты в течение необходимого для размещения в установке промежутка времени. При указанных выше габаритных размерах полученных дроблением угля составных зерен основная масса - 80% приходится на частицы с размерами 0,5 мм; остальные 20% - на более мелкие 0,01 мм и более крупные - 1 мм фракции. При таких габаритах угольных частиц, т.е. в 6 раз более мелких, чем применяемые в классическом процессе коксования - 3 мм. Полученная водная суспензия обладает достаточно высокой стабильностью. Это позволяет обеспечить проведение процесса ее омагничивания после размешивания составных компонентов по истечении промежутка времени с приемлемой продолжительностью - с сохранением полученной однородности до одного часа. Такой подбор габаритов зерен используемого угольного сырья (0,01-0,1 мм) и позволяет за счет действия вышеуказанных факторов обеспечить в дальнейшем оптимальные условия проведения его переработки в каменноугольный кокс.

То же самое можно отметить относительно характеристик напряженности применяемого для осуществления обработки переменного магнитного поля. При значениях напряженности его меньших, чем 1*104 А/м, не гарантируется полного завершения процесса перестройки исходного материала из входящих в суспензию частиц угля в новые структурные формы, соответствующие по своим параметрам коксу. Использование же магнитного поля с напряженностью, большей чем величина 1*106 А/м, не позволяет обеспечить достижение каких-либо дополнительных положительных результатов по завершении процесса обработки. В то же время при выборе такого значения диапазона напряженности переменного магнитного поля при выполнении предлагаемого способа заведомо возрастут затраты необходимых для его осуществления энергетических ресурсов.

Рассуждая аналогичным образом можно прийти к выводу, что применение частоты магнитного поля, меньшей чем 20 Гц, будет отрицательно сказываться на получаемых при выполнении обработки характеристиках конечного продукта из-за замедления скорости перемещения в пространственных координатах результирующего вектора суммарного магнитного потока. Последний становится как бы очень «вялым» и не может оказать эффективного воздействия на попадающие по траектории его перемещения частицы обрабатываемого сырья с достаточно высокой степенью интенсивности. Это опять же создает препятствие протеканию в них процесса необходимой перестройки составляющих их слои кристаллических решеток. При частоте же наоборот, большей чем 70 Гц, скорость вращения вектора магнитного потока возрастает так, что протекающие мгновенно контакты последнего с зернами исходного сырья не в состоянии запустить в действие механизм, обеспечивающий необходимую перестройку структуры соединений, входящих в состав вещества исходного продукта.

То же самое можно сказать, что при применении в процессе осуществления обработки промежутков времени воздействия со стороны магнитного поля на исходное сырье, меньших чем 0,25 часа, ставится под сомнение осуществление построения в массе получаемого осадка кристаллической структуры, по всем параметрам соответствующей структуре кокса. При увеличении времени выдержки исходной суспензии при выполнении предлагаемого способа на величину, большую чем 0,5 часа, невозможно обеспечить получение каких-либо новых положительных результатов относительно тех, что имеют место при использовании более коротких временных промежутков. Однако такое увеличение временного интервала при проведении предлагаемого процесса потребует привлечения дополнительных энергетических ресурсов, что будет отрицательно сказываться на его технико-экономических показателях.

Учитывая все изложенное выше, можно прийти к выводу, что осуществление предлагаемого способа позволяет многократно повысить производительность процесса получения каменноугольного кокса из исходного угольного сырья. По отношению к известным техническим решениям, т.е. при времени выдержки водной угольной суспензии в магнитном контуре 0,4 часа; в коксовой батарее потребуется обрабатывать угольную шихту 140-160 часов. Кроме того, применение предлагаемого способа обеспечивает существенное снижение затрат привлекаемой при его осуществлении энергии относительно существующих в настоящее время технологий его получения. В предлагаемом способе в ходе проведения процесса расходуется от 20 до 50 кВт электрической энергии, в то же время исходное сырье в коксовых батареях выдерживается при температурах 950-1050°C в течение длительного временного отрезка.

К существенным преимуществам предложенного способа по сравнению с известными следует отнести то, что при его проведении может использоваться практически любой уголь существующих угольных месторождений, сколь низкими показателями калорийности он бы не обладал.

И наконец, главное преимущество предлагаемого способа состоит в том, что за счет отказа от использования в процессе обработки высокотемпературного нагрева зерен исходного сырья полностью ликвидируется опасность загрязнения окружающей среды ядовитыми газообразными и жидкими выбросами. Последние выделяются из коксовых батарей в виде побочных продуктов производства. При осуществлении предлагаемого способа применяется многократно опробованное в условиях действующего промышленного производства оборудование, имеющее несложное конструктивное исполнение и отличающееся вследствие этого простотой обслуживания и надежностью в эксплуатации.

Промышленное применение предложенного способа в силу всего перечисленного выше не требует существенных затрат финансовых ресурсов, имеет низкую капиталоемкость и осуществляется в сравнительно короткие временные сроки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА И КОМПОЗИТОВ НА ЕГО ОСНОВЕ ИЗ ВОДЯНОЙ СУСПЕНЗИИ ЧАСТИЦ УГЛЕРОДОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493099C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА ИЗ ВОЗДУШНОЙ ВЗВЕСИ ЧАСТИЦ КАМЕННОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479486C2 |

| Разделительная смазка для покрытия металлических камер коксования | 1980 |

|

SU896058A1 |

| СПОСОБ ПРОВЕДЕНИЯ ОЧИСТКИ РАСТВОРОВ И СУСПЕНЗИЙ С ПОЛУЧЕНИЕМ ТВЕРДОГО КРИСТАЛЛИЧЕСКОГО ОСАДКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406697C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОЗИЦИОННОГО ВЫСОКОУГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 2010 |

|

RU2440406C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТОВ И КРЕМНИЯ ИЗ ВОЗДУШНОЙ ВЗВЕСИ ЧАСТИЦ ПЕСКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2467950C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| Способ получения обмасливающей добавки к угольной шихте для коксования | 1991 |

|

SU1799899A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ТЕПЛОИЗОЛЯЦИОННОГО УГЛЕРОДНОГО МАТЕРИАЛА И КОНСТРУКЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1992 |

|

RU2093494C1 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА ПОСРЕДСТВОМ ПАРА С ПОСЛЕДУЮЩИМ ИСПОЛЬЗОВАНИЕМ ОБРАЗУЮЩЕГОСЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2605125C2 |

Изобретение относится к коксохимии. Угольное сырье дробят на угольные частицы до фракций с размерами 0,01-1 мм. В технологической емкости 3 готовят суспензию 4 путем смешивания угольных частиц с жидкостью. Массовое содержание угольных частиц в объеме суспензии 4 составляет 10-60%. Емкость 3 с суспензией 4 помещают в сквозной установочный паз генератора переменного магнитного поля. При обработке суспензии напряженность магнитного поля поддерживают в пределах 1·104 - 1·106 А/м, частоту колебаний - 20-70 Гц. На дне емкости 3 формируется твердый монолитный осадок 5 - каменноугольный кокс. Изобретение позволяет снизить затраты на осуществление процесса коксования, использовать в качестве исходного сырья низкокалорийные и высокозольные угли. 1 ил., 3 пр.

Способ получения каменноугольного кокса его кристаллизацией из водных суспензий, при котором обрабатываемый объем жидкости размещают в стационарной емкости, установленной в зоне действия магнитного поля и являющейся составным замыкающим звеном в применяемом для его генерации магнитном контуре, с последующим выделением из него формирующегося твердого кристаллического осадка, а воздействующее на жидкость магнитное поле является переменным, его напряженность поддерживается в пределах 1·104 - 1·106 А/м, частота колебаний - 20-70 Гц, отличающийся тем, что, с целью создания возможностей для выполнения процесса формирования кокса с привлечением для этого низкокалорийных и высокозольных углей, в качестве исходной водной суспензии при обработке используют смесь угольных частиц с жидкостью, полученных дроблением угольного сырья до фракций с размерами 0,01-1 мм, при этом их массовое содержание в обрабатываемом объеме суспензии составляет 10-60%, а сформированный на дне емкости выделившийся из суспензии твердый монолитный осадок по завершении обработки применяется в качестве полученного конечного продукта - каменноугольного кокса.

| Способ получения каменноугольного кокса | 1932 |

|

SU31409A1 |

| WO 2010054607 A1, 20.05.2010 | |||

| АГРОСКИН А.А | |||

| Химическая технология угля, Углетехиздат, Москва, 1954, с.157, строка 12 | |||

| ОНУСАЙТИС Б.А | |||

| Образование и структура каменноугольного кокса | |||

| - М.: Издательство академии наук СССР, 1960, с.188, 352. | |||

Авторы

Даты

2012-06-20—Публикация

2010-10-11—Подача