Область применения изобретения

Настоящее изобретение касается системы ручного и автоматического привода для клапана, например, поворотного запорного клапана, используемого в системах подачи текучей среды, такой как, например, воздух, вода и газ, или используемых для подачи пищевых материалов или других материалов в форме порошка, зерна или гранул.

Далее изобретение касается крепежного узла для соединения клапана, указанного выше, с сервомотором, а также комплектующего набора технических средств для указанной выше системы или крепежного узла.

Существующий уровень техники

В настоящее время производятся клапана, управляемые как вручную, так и в автоматическом режиме, которые используются для подачи текучей среды, такой как воздух, вода и газ, или материалов в форме порошка, зерна или гранул.

В первом типе клапанов поворотная заслонка приводится в движение вручную, например, с помощью поворотного рычага. Во втором типе клапанов поворотная заслонка приводится в движение сервомотором, скомпонованным из электрического мотора и редуктора, или пневматическим приводом.

В настоящее время известно применение ручного управления для привода клапана для его эксплуатации в нештатных ситуациях, как, например, в случае поломки, отсутствия подачи электропитания на исполнительный механизм, или, в целом, в чрезвычайном случае.

В случае, когда клапаны могут также приводиться в действие с помощью рычага, исполнительный механизм двигает рычаг во время операций, исполняемых мотором, с соответствующей опасностью для людей, находящихся вблизи от клапана; опасность тем выше, чем больше момент, необходимый для поворота поворотной заслонки. Например, клапаны, требующие поворотного момента порядка десятков ньютонометров, должны приводиться в движение достаточно длинными поворотными рычагами.

Опасность для людей вблизи клапана также высока в отдельных случаях применения, таких, например, как в установках для подачи пищевых материалов в форме гранул или зерна в зоотехнической промышленности, где клапаны должны открываться и закрываться быстро.

Таким образом, целью настоящего изобретения является создание клапана, который может управляться как вручную, так и механическим устройством, и который, при работе в режиме управления мотором, не создает опасности для людей вблизи клапана.

Сущность изобретения

Указанная цель достигается в первой части настоящего изобретения с помощью системы автоматического привода для клапанов, имеющих характеристики, изложенные в п.1 формулы изобретения.

Во второй части настоящего изобретения указанная выше цель достигается с помощью комплектующего набора технических средств, имеющего характеристики, изложенные в п.17 формулы изобретения.

Благодаря настоящему изобретению, если возникает необходимость, возможно обеспечить управление работой клапана вручную с помощью поворотного рычага, приводя рычаг во взаимодействие с системой ручного привода. В противоположность этому, когда клапан может приводиться в движение сервомотором, поворотный рычаг может убираться из системы ручного привода, устраняя опасность для людей и оборудования вблизи от клапана.

Дополнительные преимущества, достигаемые с помощью настоящего изобретения, будут более очевидными для специалистов в данной отрасли из последующего подробного описания некоторых конкретных примерных воплощений (но не ограничиваясь этим), показанный на следующих чертежах.

Краткое описание чертежей

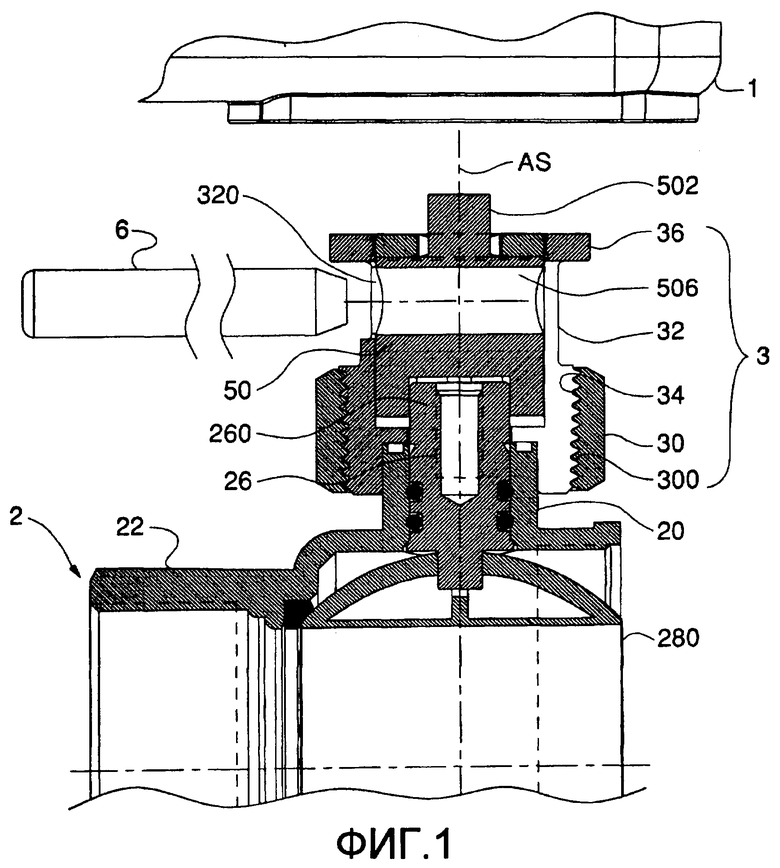

Фиг.1 представляет собой вид сбоку, с частичным продольным разрезом по секущей плоскости А-А, первого воплощения агрегата в сборке из приводного устройства и клапана в соответствии с настоящим изобретением.

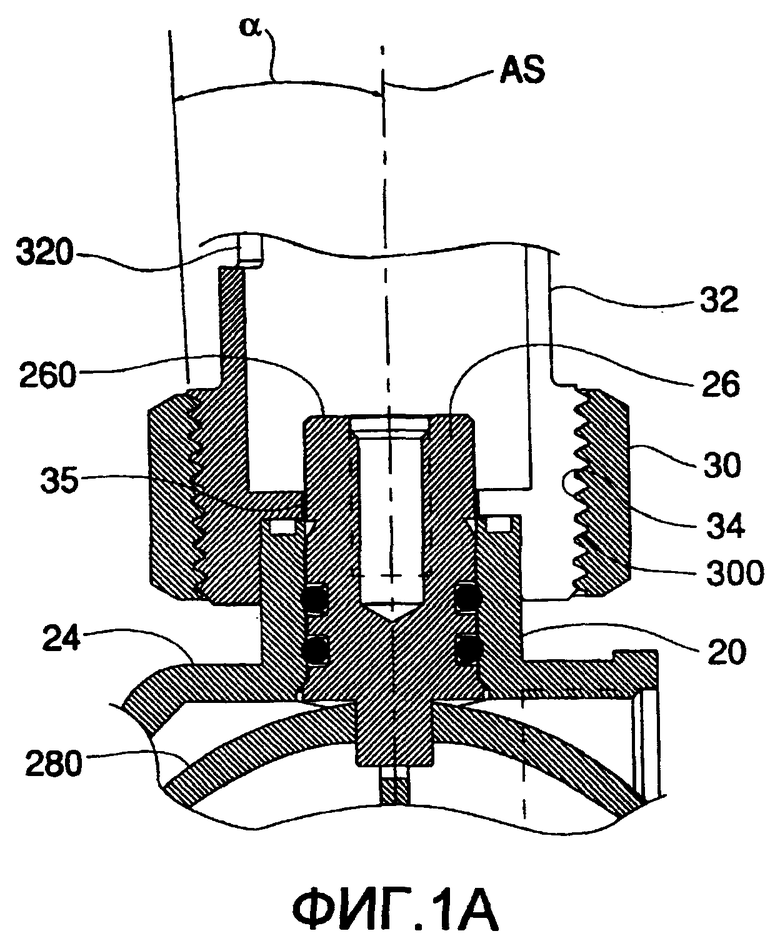

Фиг.1А представляет собой разрез по секущей плоскости А-А части, крепящей области узла крепления приводного устройства к клапану, изображенного на фиг.1.

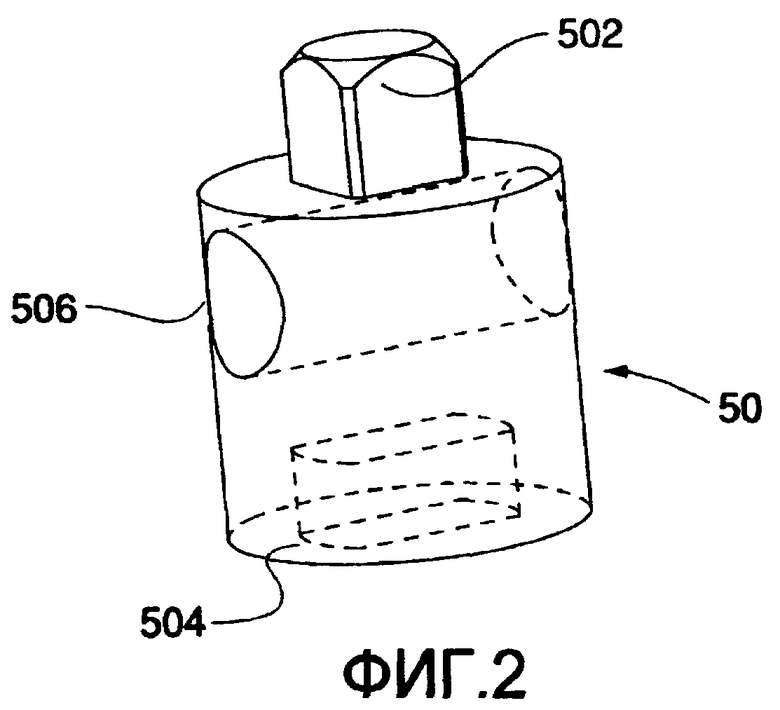

На Фиг.2 показан вид в перспективе вала агрегата в сборке из приводного устройства и клапана, изображенного на фиг.1.

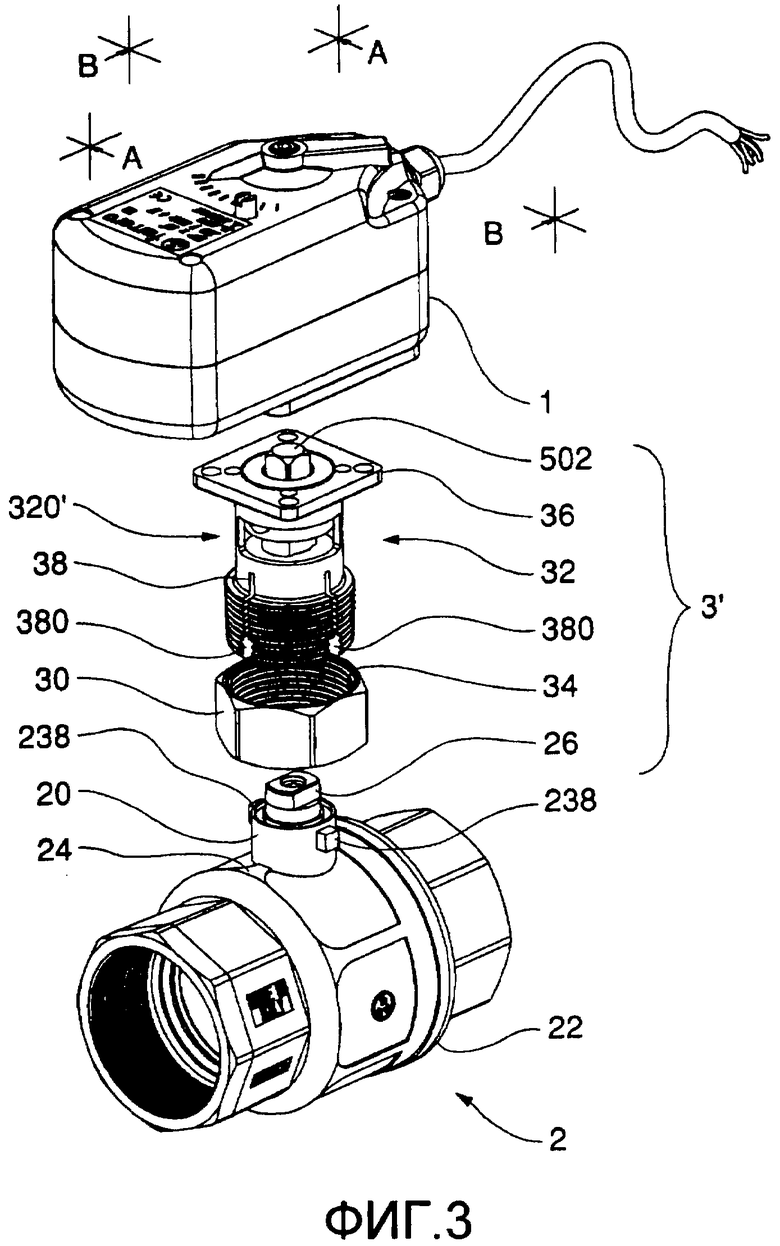

На Фиг.3 показан вид в перспективе сборки (частично в разобранном виде), включая поворотную заслонку и соответствующее приводное устройство, во втором воплощении настоящего изобретения.

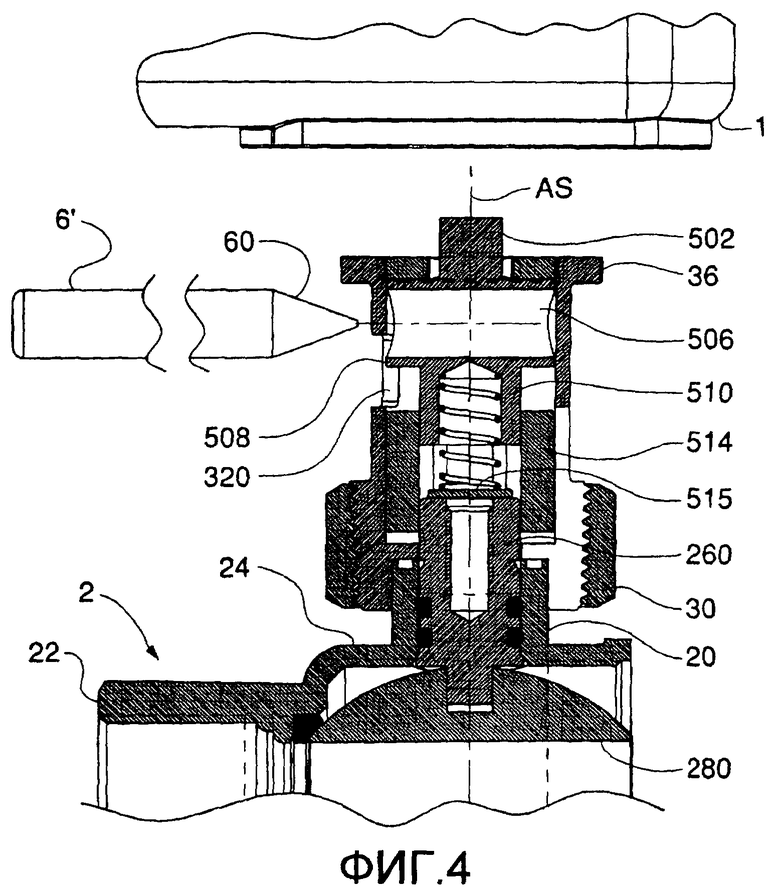

На Фиг.4 дан вид сбоку с частичным продольным разрезом по секущей плоскости А-А сборки, показанной на фиг.3.

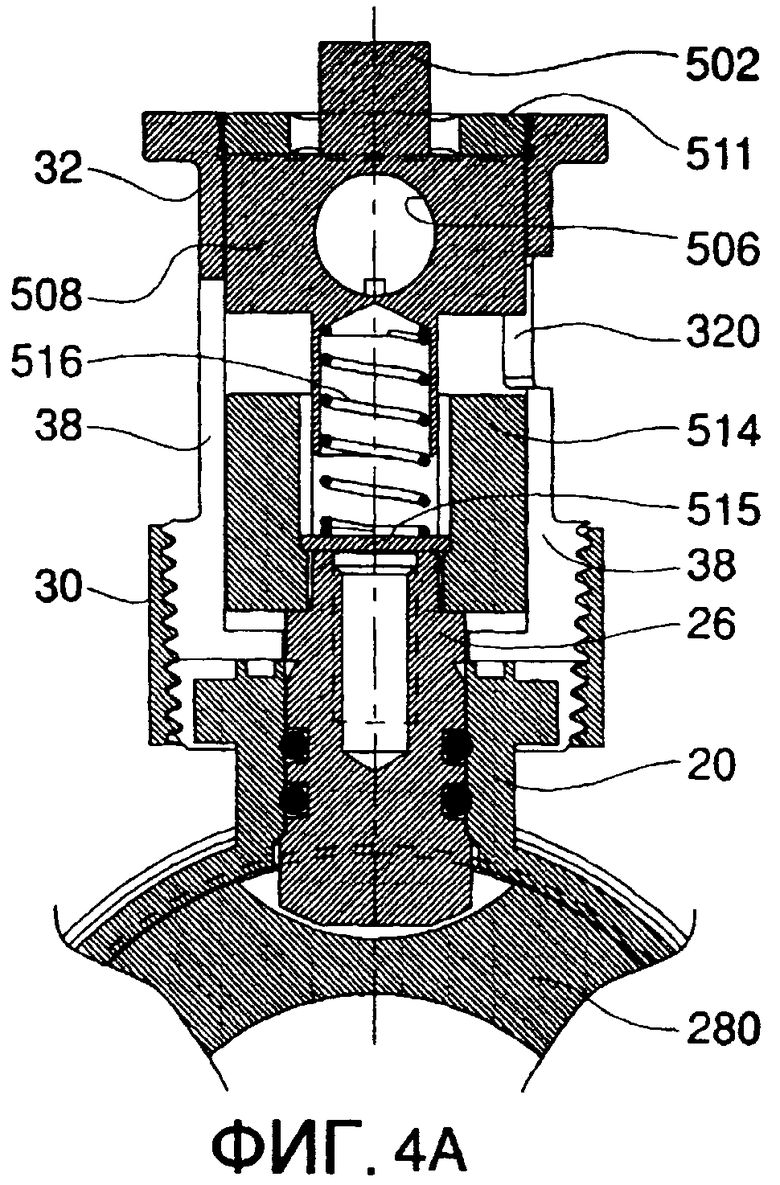

На фиг.4А дан вид сбоку с частичным разрезом по В-В, в поперечной плоскости к секущей плоскости А-А, сборки, показанной на фиг.3.

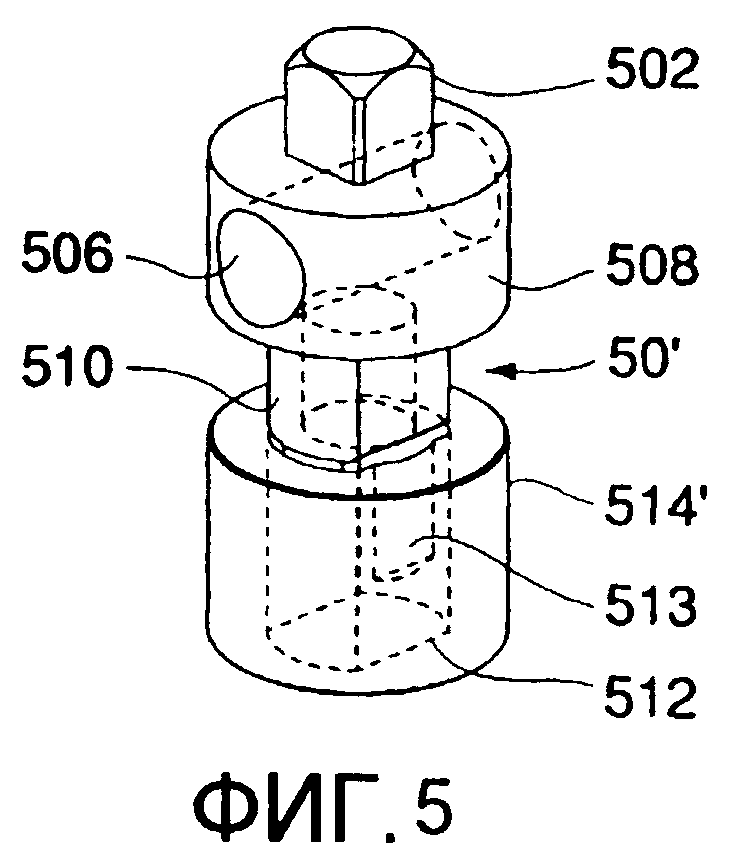

Фиг.5 представляет собой перспективный вид соединительного вала сборки из приводного устройства - клапана, показанного на фиг.3.

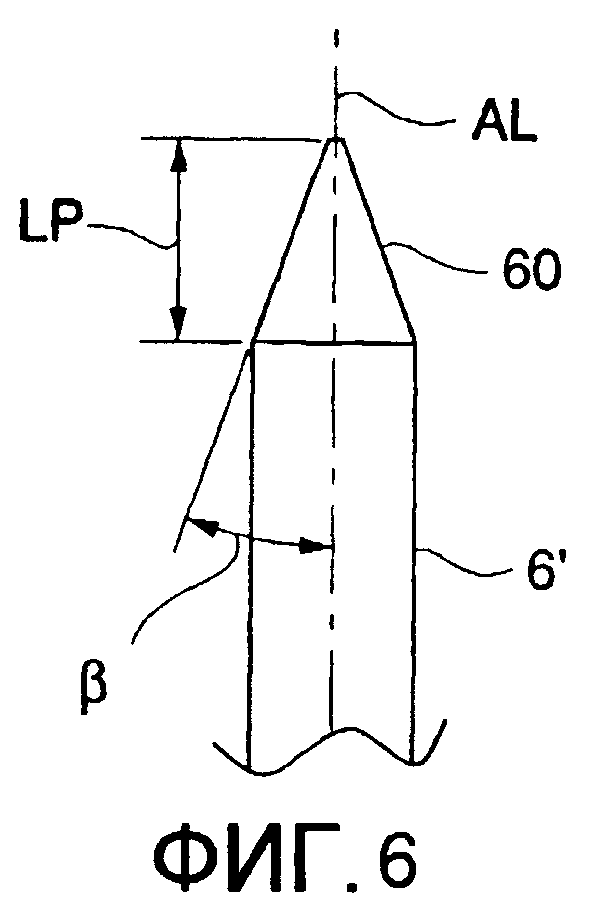

На фиг.6 дан вид сбоку конического конца поворотного рычага сборки, показанной на фиг.3.

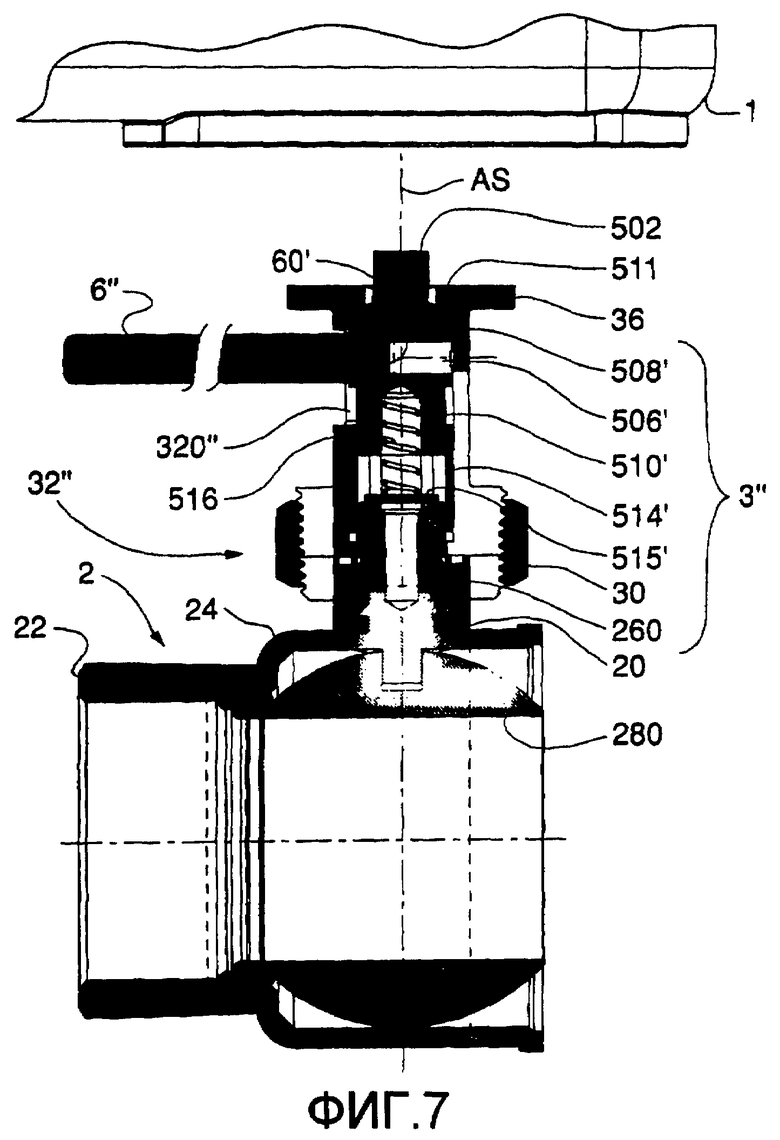

На фиг.7 дан вид сбоку с частичным продольным разрезом по секущей плоскости А-А третьего воплощения сборки, включая узел для соединения с приводным устройством и клапан в соответствии с настоящим изобретением.

Подробное описание

Фиг.1 и 2 относятся к первому примерному воплощению настоящего изобретения, в котором сервомотор 1, содержащий электромотор и редуктор (не показано) соединен с клапаном 2 с помощью соединительной системы 3. Такая соединительная система 3 имеет запорную гайку 30, которая завинчивается благодаря винтовой поверхности 300 на часть 34 с наружной резьбой трубчатой муфты 32.

Указанная трубчатая муфта может быть закреплена одним своим концом на электрическом сервомоторе 1 через крепящий фланец 36. Другим концом трубчатая муфта 32 крепится на клапане 2 введением этого конца в крепящую головку 20, сформированную соответствующим образом, например, в виде цилиндра, или призмы, или в виде охватываемой вставки иной формы, и посаженную на корпус или внешний кожух 22 клапана 2, о чем будет сказано более подробно далее.

Полая внутри крепящая головка 20 содержит ведущий шток 26, вращение которого приводит к вращению шаровой заслонки 280, соответствующим образом открывая или закрывая клапан 2.

Сервомотор 1 механически соединен с ведущим штоком 26 так, чтобы приводить его в движение через соединительный вал 50. Вал вставлен в трубчатую муфту 32 так, что может вращаться вокруг оси AS, и входить в зацепление с редуктором механического привода 1 с помощью верхнего конца вала 502, сформированного как охватываемая квадратная вставка, и вводить в зацепление верхний конец 260 ведущего штока 26 с помощью нижнего конца штока через охватывающую квадратную посадку 504 (фиг.2).

В соответствии с первой частью настоящего изобретения соединительный вал 50 имеет зону приводного интерфейса 506, сформированную в настоящем примере как сквозное отверстие 506, в которую можно вставлять и извлекать поворотный стержень или рычаг для того, чтобы поворачивать вручную вращающуюся заслонку 280, когда это необходимо, например, в случае поломки сервомотора 1 или отсутствия электрического питания. И наоборот, когда клапан 2 приводится в движение с помощью сервомотора 1, рычаг может быть удален из отверстия 506, устраняя, таким образом, опасность для людей вблизи клапана 2.

Соответствующим образом, трубчатая муфта имеет, по меньшей мере, одно отверстие 320, через которое рычаг 6 может вводиться в отверстие 506.

Предпочтительно, но необязательно, чтобы одни конец рычага 6 был коническим или заостренным с тем, чтобы упростить введение рычага в отверстие 506, служащее как приводной интерфейс.

В приведенном примерном воплощении на фиг.1 и 2 соединительный вал 50, вращая заслонку 280 и трубчатую муфту 32, не может перемещаться вдоль оси вращения AS относительно ведущего штока 26.

Предпочтительно, но не обязательно, чтобы, как в этом примере воплощения (фиг.1 и 2), так и в варианте воплощения, описанном далее, приводной интерфейс 506 находится на одной стороне вала 50, 50', тогда как квадратная по форме вставка 502, или другое приводное приспособление, используемое для введения в зацепление с сервомотором 1, предпочтительно размещаются на верхнем конце вала 50, 50'. Уточняя, можно сказать, что, если приводной интерфейс имеет отверстие 506, то преимущественно, но не необязательно, такое отверстие имеет направление перпендикулярно к оси вращения AS поворачивающегося вала 50, 50'.

Фиг.3-6 относятся ко второму варианту воплощения системы привода и соединительного узла, в соответствии с настоящим изобретением.

В этом варианте воплощения сервомотор 1 также соединяется механически с ведущим штоком 26 так, чтобы приводить его в движение через соединительный вал 50', который вставлен в трубчатую муфту 32.

В отличие от варианта воплощения, представленного на фиг.1 и 2, в варианте воплощения, представленном на фиг.3-6, соединительный вал 50' содержит подвижный включающий элемент 508, который может перемещаться вдоль оси AS того же соединительного вала 50' так, чтобы его верхний конец мог реверсивно входить в зацепление с сервомотором 1 и разъединяться с ним.

На своем нижнем конце подвижный включающий элемент 508 зацепляется, например, с помощью выступа в форме квадратной вводимой части 510; с соответствующим ему посадочным гнездом 512 с приблизительно квадратной формой в сечении, которое располагается на нижнем соединительном элементе 514, так что он может передвигаться относительно того же элемента 514 вдоль оси вращения AS.

В настоящем варианте воплощения охватывающее посадочное гнездо 512 с приблизительно квадратной формой в сечении проходит в нижнем соединительном элементе 514 от одного его конца до другого и подогнано к верхнему концу 260 ведущего штока 26. Таким образом, подвижный включающий элемент 508 может осуществлять вращение заслонки 208 относительно оси AS.

Подвижный переключающий элемент 508 также имеет сквозное отверстие 506, в которое может реверсивно вводиться поворотный стержень или рычаг 6 для того, чтобы вручную вращать поворотную заслонку 280. Предпочтительно, чтобы отверстие 506 или другое поворотное приспособление 506 было расположено в поперечном направлении к оси вращения AS поворотного вала 50' и/или поперечно к перемещению подвижного переключающего элемента 508 по отношению к отверстию 320, к трубчатой муфте 32 или вообще к корпусу узла 32, или к вращающейся заслонке 280.

Охватывающее посадочное гнездо 512 с приблизительно квадратной формой в сечении вдоль своих основных сторон имеет пазы 513 (фиг.4А, 5), например, в форме цилиндрических секторов, которые имеют на своем дне опорную поверхность, на которую может помещаться шайба 515. Кольцевая пружина опирается на шайбу 515 и выталкивает подвижный переключающий элемент 508 вверх по отношению к завинчивающемуся кольцу 511 или иному конечному упору для трубчатой муфты 32. Такое расположение, показанное на фиг.4, соответствует в настоящем описании положению «привод от мотора». Соответствующее отверстие 320 сформировано в стенке трубчатой муфты 32.

Когда подвижный переключающий элемент 508 поднят в положение с приводом от мотора, верхний конец 502 вводится в зацепление с выходным валом сервомотора 1, и отверстие 320, по меньшей мере, частично, закрывает сквозное отверстие 506, предотвращая или, по меньшей мере, препятствуя в значительной степени введению приводного рычага, например рычага 6', показанного на фиг.4, в отверстие 506.

И наоборот, когда подвижный переключающий элемент 508 находится в соответствующем более низком положении, которое далее определяется как «положение в ручном управлении», верхний конец 502 отсоединяется от сервомотора 1 и отверстие 320 полностью позволяет ввести рычаг 6', показанный на фиг.4, в приводное отверстие 506, или, по меньшей мере, препятствует в гораздо большей степени возможности оказаться в положении с приводом от мотора.

Таким образом, подвижный переключающий элемент 508, отверстие 506 в нем и отверстие 320 образуют нечто вроде очень простой, надежной и малозатратной системы гильотинного типа, предотвращающей ошибку, которая, если систему спроектировать соответствующим образом, на практике делает очень маловероятным или даже невозможным разрушение сервомотора 1 в результате неправильных или поспешных действий при использовании вручную элемента 508 во взаимодействии с рычагом. В самом деле, если оператор в чрезвычайной ситуации должен повернуть заслонку 280, вставив рычаг в отверстие 506, когда конец 502 подвижного переключающего элемента все еще находится в зацеплении с выходом сервомотора 1, это могло бы привести, например, к поломке редуктора этого сервомотора 1.

Желательно, чтобы приводной рычаг 6' имел заостренную или, по крайне мере, скошенную форму 60, например, коническую или усеченно-коническую форму, приспособленную для того, чтобы войти в небольшую часть входа (называемого в настоящем описании как «приводной канал) в отверстие 506, остающуюся открытой в положении, когда отверстие 320 находится в положении привода от мотора, и чтобы сдвинуть подвижный переключающий элемент 508 вниз в положение управления вручную, когда рычаг 6' введен в приводное отверстие 506. Таким образом, разрушение сервомотора 1 может быть предотвращено без использования более сложных и дорогих устройств, таких как сцепления и ограничители момента между сервомотором 1 и поворачиваемой заслонкой 280 клапана.

Если, как в примере на фиг.4, приводной рычаг 6' выбран подходящим образом, чтобы хорошо соответствовать приводному устройству 506 в сборке - клапан 2 и приводное устройство или узлу 3, специально сконструированному для соединения клапана 2 с сервомотором 1, то указанный рычаг может поставляться и входить в комплектующий набор технических средств вместе со сборкой - клапан 2 и сервомотор 1, или придаваться к узлу 3. Например, один или несколько рычагов 6, 6' и соответствующее число узлов 3 или сборок - клапан 2 и сервомотор 1 могут входить в один комплект поставки.

Желательно, чтобы заостренный или, в общем случае, конусный конец 60 приводного рычага 6' имел длину, которая, по крайней мере, составляет 30% или, что предпочтительнее, 50% от всей длины отверстия 506 для ручного привода.

Желательно, чтобы стороны конусного конца 60 приводного рычага 6' имели бы угол β относительно оси AL рычага 6, который не превышал бы, ориентировочно, 45° и, предпочтительно, не превосходил бы 30°. Возможно, чтобы угол β менялся по оси AL. В примерном варианте воплощения, представленного на фиг.3-6, приводной рычаг 6' имеет конец 60 конической формы с углом наклона β порядка 20°.

Благодаря такой форме конца рычага 6' оператор вынужден глубоко вводить рычаг в отверстие 506 до того, как он может приложить значительный момент силы на подвижный переключающий элемент 508; таким образом, оператор вынужден полностью отсоединять подвижный переключающий элемент 508 от сервомотора 1, с приводом от мотора до того, как задействовать включающий элемент.

Фиг.7 относится к третьему варианту воплощения приводной системы и соединительного узла в соответствии с настоящим изобретением.

В соответствии с этим воплощением, в противоположность к воплощению, показанному на фиг.3-6, отверстие 320'' сделано в стенке трубчатой муфты 32'' и делает приводное отверстие 506' полностью доступным, даже когда подвижный переключающий элемент 508' находится в верхней части рабочего хода под давлением пружины 516 и находится в зацеплении с сервомотором 1, таким образом, приводной рычаг 6'', несмотря на то, что он извлекаем, может оставаться постоянно введенным в приводное приспособление 506', например, для нагревательных или кондиционирующих устройств, или в других случаях, в которых привод от сервомотора 1 не должен включать клапан 2 очень быстро.

В примерном варианте воплощения на фиг.7 приводное приспособление 506' содержит отверстие с частично нарезанной резьбой, входящее в подвижный переключающий элемент 508' в поперечном направлении к оси вращения подвижной заслонки 280 или, в целом, поперечно к оси вращения AS подвижного переключающего элемента 508'.

Для того, чтобы вручную управлять узлом 3'', показанным на фиг.7, без разрушения привода сервомотора 1, оператор, взявшись одной рукой за приводной рычаг, толкает его вниз вместе с элементом 508', выводя, таким образом, вставку 502 из соответствующего охватывающего посадочного гнезда (не показано) в сервомоторе 1.

Для восстановления режима привода клапана 2 от сервомотора 1 достаточно освободить рычаг 6''. Пружина 516 толкает рычаг вверх до упора в завинчивающееся кольцо 511. Сервомотор 1, как только его включили, начинает вращать свое охватывающее посадочное гнездо до тех пор, пока последнее не займет положение, которое позволяет вставке 502 войти в это охватывающее посадочное гнездо и, благодаря давлению пружины 516, оно входит в рабочее зацепление.

Далее более подробно описывается система соединения сервомотора 1 с корпусом клапана в варианте воплощения на фиг.1-7. Такая система описана в одновременно рассматриваемых заявках на патент, поданных в тот же день и тем же заявителем настоящей заявки.

В примерных воплощениях, показанных на фиг.1-7, нижний конец муфты 32 имеет несколько выступающих в осевом направлении шипов или выступов 40, распределенных по окружности муфты и разделенных рядом прорезей в осевом направлении 38 (фиг.3); области с резьбой 34 и 300 муфты 32 и стопорной гайки 30 имеют конически сформированную резьбу, так что гайка 30 при наворачивании на муфту 32 сжимает выступы 40 и прижимает их к бокам крепящей головки 20 (фиг.2). В настоящем примерном варианте воплощения, хотя это и необязательно, разделение трубчатой муфты 32 и головки 20 предотвращается в основном только за счет трения.

Номером ссылки 35 на фиг.1а обозначено круглое отверстие, в которое вставляется ведущий шток 26, имеющий свободное вращение.

Примерный вариант воплощения, описанный выше, может претерпеть различные изменения и модификации без ухода от основного содержания настоящего изобретения.

В целом, приводная система в соответствии с первым аспектом настоящего изобретения содержит:

а) систему привода от мотора, выполненную так, чтобы позволить сервомотору 1 активировать клапан 2 и двигать его вращающуюся заслонку 280;

b) систему ручного привода, выполненную так, чтобы обеспечить введение и выведение приводного рычага во взаимодействие с клапаном 2 и поворачивание вращающейся заслонки с помощью рычага; рычаг удаляется, когда клапан может приводиться в движение с помощью сервомотора 1.

В этой системе в части привода от мотора, вообще говоря, можно заменить квадратную вставку 502, а в части ручного привода заменить отверстие или другое ручное приводное приспособление 506.

Например, отверстие 506 может быть заменено вогнутым посадочным местом, вставкой, призматической, цилиндрической, конической или усеченно-конической, пирамидальной или усеченно-пирамидальной частью, кольцевой, винтовой кольцевой областью, рифленым профилем, гексагональным или призматическим посадочным местом, предназначенным для приведения в движение гексагональным или призматическим рычажным ключом, соответственно. Приводной рычаг 6 может быть не только рычагом, специально сконструированным для использования отверстия 506 или другого приводного интерфейса, но и рычажным ключом, стержнем или другим элементом, используемым для поворота заслонки 280, как и в случае рычага. Трубчатую муфту 32, вообще говоря, можно заменить кожухом, предназначенным для размещения в нем вала 50, 50'. Соединяющая система, в которой есть стопорная гайка 30 и выступы 40 на конце муфты 32, может быть заменена первым соединяющим интерфейсом, с помощью которого кожух может крепиться реверсивным способом на клапане 2. Крепящий фланец также может быть заменен на второй соединяющий интерфейс, с помощью которого корпус узла 3 может реверсивно крепиться на сервомоторе 1. Муфта 32 может быть заменена на подходящую, полностью трубчатую втулку, имеющую на открытом конце отверстие, которое можно делать уже или шире и которое можно подогнать к клапану 2, укрепив ее на нем. Стопорная гайка 30 может быть заменена запорным элементом 30, подогнанным к втулке 32 и устроенным таким образом, что при размещении на самой втулке, он сузит или расширит отверстие во втулке, так чтобы прикрепить втулку 32 к клапану 2.

В других вариантах воплощения (не показано) приводной интерфейс 506 предпочтительно формируется так, чтобы конец приводного рычага 6, 6', когда приводится в действие приводной интерфейс, был направлен в поперечном направлении к оси вращения AS вала 50' и/или в поперечном направлении к перемещению или направлению движения подвижного переключающего элемента 508 относительно к отверстию 320, к трубчатой муфте 32 или, вообще говоря, к корпусу соединения 32. Пружина 516 может быть также заменена другим упругим элементом или упругими возвращающими элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вспомогательный тяговый привод для одного или нескольких неприводных колес транспортного средства с главным приводом по крайней мере на одну пару колес | 1979 |

|

SU1263201A3 |

| ДОЗИРОВАННАЯ ПОДАЧА ЖИДКОСТЕЙ ИЗ КОНТЕЙНЕРА, СОЕДИНЕННОГО С КРЫШКОЙ ВСТРОЕННОГО НАСОСА | 2011 |

|

RU2596471C2 |

| АВТОМАТИЧЕСКИ ЗАТЯГИВАЕМЫЙ БОТИНОК (ВАРИАНТЫ) | 2012 |

|

RU2607779C2 |

| РЕГУЛИРУЮЩАЯ ЗАСЛОНКА ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2180403C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ЛЮБОЙ МЕСТНОСТИ, УПРАВЛЯЕМОЕ ПОСРЕДСТВОМ ЗАНОСА | 2008 |

|

RU2499716C2 |

| АВТОМАТИЧЕСКИ РЕГУЛИРУЕМАЯ ПРИВОДНАЯ ЧЕЛЮСТЬ ТРУБНОГО КЛЮЧА | 2009 |

|

RU2525241C2 |

| СИСТЕМА УПРАВЛЕНИЯ ШАССИ | 2014 |

|

RU2639883C2 |

| ПАРОВПУСК ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2204022C2 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 2007 |

|

RU2339101C1 |

| Двухрежимная трансмиссия транспортного средства | 1989 |

|

SU1708669A1 |

Группа изобретений относится к арматуростроению и предназначена для использования в качестве комбинированного привода клапана в системах подачи текучей среды. Приводная система содержит сервомотор (1), клапан (2) и соединяющий их узел (3'). Узел (3') содержит соединительный вал (50'), имеющий отверстие (506), предназначенное для введения в него конца рычага (6'). При введении рычага (6') в канал, остающийся открытым благодаря отверстию (320) и отверстию (506), соединительный вал (50') отсоединяется от сервомотора (1), и заслонка (280) клапана (2) может поворачиваться вручную, без разрушения самого сервомотора. Когда рычаг (6') не используется, он может быть удален из отверстия (506), так что рычаг не создает опасности. Кроме этого изобретение касается комплектующего набора, в который входят рычаг (6') вместе с узлом (3) и, возможно, с клапаном (2) или сервомотором (1). Группа изобретений направлена на обеспечение безопасности в обслуживании приводных систем клапана. 2 н. и 15 з.п. ф-лы, 7 ил.

1. Система ручного и автоматического привода клапана, содержащая

a) клапан, включающий в себя

а1) корпус клапана (22), имеющий внутри проход для потока текучей среды;

а2) заслонку (280), предназначенную для закрывания и открывания прохода для потока текучей среды;

b) систему привода от мотора (502), предназначенную для того, чтобы включить сервомотор (1) для приведения в действие клапана (2) и поворота заслонки (280) в нем;

c) систему ручного привода (506), предназначенную для реверсивного приведения приводного рычага (6,6') во взаимодействие с клапаном и для поворота заслонки (280) с помощью рычага, отличающаяся тем, что система содержит подвижный переключающий элемент (508), способный перемещаться, по меньшей мере, по отношению к заслонке (280) и/или к остальным частям сервомотора (1) так, чтобы происходило реверсивное соединение и отсоединение сервомотора (1) и заслонки (280), при этом интерфейс ручного привода (506) размещен на подвижном переключающем элементе (508).

2. Система по п.1, содержащая соединительный узел (3), который имеет

корпус соединительной части (32), содержащий первый соединительный интерфейс, через который корпус (32) может соединяться реверсивным образом с клапаном (2), а также второй соединительный интерфейс (36), через который корпус (32) может соединяться реверсивным образом с сервомотором (1); и

соединительный вал (50, 50'), находящийся внутри корпуса (32) соединительной части и способный поворачиваться относительно него, по меньшей мере, относительно оси вращения AS, так, чтобы вращать заслонку (280).

3. Система по п.2, в которой соединительный вал (50') имеет подвижный переключающий элемент (508), способный перемещаться, по меньшей мере, относительно оси (AS) соединительного вала (50') и/или подвижной заслонки (280) так, чтобы приводить к реверсивному соединению и отсоединению привода (1) и заслонки (280).

4. Система по п.2, в которой соединительный узел (3) способен соединяться реверсивным образом с клапаном (2), и который содержит, по меньшей мере, одну из систем привода от мотора (502), а также систему ручного привода (506).

5. Система по п.1, в которой система ручного привода содержит интерфейс ручного привода (506), размещенный на соединительном валу (50, 50') и способный приводить во взаимодействие реверсивным образом приводной рычаг (6, 6') с интерфейсом и с помощью рычага приводить в движение поворотную заслонку (280).

6. Система по п.1, в которой интерфейс ручного привода (506) содержит один или несколько элементов, выбранных из следующей группы: отверстие, предназначенное для введения одного конца или другой части рычага; вогнутое посадочное место, охватываемый выступ, призматическую, цилиндрическую, коническую или усеченно-коническую, пирамидальную или усеченно-пирамидальную часть, кольцевую, резьбовую области.

7. Система по п.2, в которой, по меньшей мере, соединительный корпус (32) или соединительный вал (50') создают приводной канал, с помощью которого приводной рычаг (6, 6') может вводиться в интерфейс ручного привода (506), при этом указанный канал имеет изменяемую форму и/или размеры.

8. Система по п.2, в которой соединительный корпус (32) имеет отверстие (320), через которое приводной рычаг (6, 6') может войти в интерфейс ручного привода (506).

9. Система по п.2, в которой соединительный корпус (32) и, по меньшей мере, часть соединительного вала (50') могут перемещаться относительно друг друга так, чтобы перейти из положения с приводом от мотора, в котором приводной канал в большей степени предотвращает введение в интерфейс ручного привода (506) приводного рычага (6, 6'), в положение ручного управления, в котором приводной канал в положении привода от мотора в меньшей степени предотвращает введение приводного рычага (6, 6') в интерфейс ручного привода (506).

10. Система по п.8, в которой отверстие (320) может перемещаться относительно отверстия, принадлежащего интерфейсу ручного привода (506), открывая или закрывая таким образом в изменяемых пределах приводной канал.

11. Система по п.9, содержащая сервомотор (1), подсоединенный к соединительному узлу (3), в которой, по меньшей мере, в положении привода от мотора система соединения с мотором (502) соединяется, по меньшей мере, с соединительным валом (50') или с поворотной заслонкой (280) так, чтобы иметь возможность поворачивать заслонку (280).

12. Система по п.9, содержащая сервомотор (1), подключенный к соединительному узлу, в которой, по меньшей мере, в положении ручного управления система привода от мотора отсоединена, по меньшей мере, от соединительного вала (50') или поворотной заслонки (280), так, чтобы она не поворачивала вращающуюся заслонку (280).

13. Система по п.2, в которой соединяющий корпус (32) и подвижный переключающий элемент (508) могут перемещаться относительно друг друга вдоль оси вращения (AS).

14. Система по п.1, содержащая приводной рычаг (6, 6'), который предназначен для активирования в реверсивной форме системы ручного привода (506), чтобы, таким образом, перемещать поворотную заслонку (280).

15. Система по п.14, в которой приводной рычаг (6') имеет заостренный или конусный конец (60), предназначенный для введения через приводной канал, когда система находится в положении привода от мотора, и расширять этот канал с его помощью, отключая друг от друга сервомотор (1) и поворотную заслонку (280).

16. Система по п.15, в которой приводной рычаг (6') может расширять приводной канал, когда он вводится через отверстие (320).

17. Комплектующий набор, содержащий

a) ручную и автоматическую приводную систему для клапанов по п.1;

b) приводной рычаг (6, 6'), предназначенный для реверсивного введения в действие системы ручного привода (506) приводной системы или узла в указанном комплектующем наборе, который используется для привода поворачивающейся заслонки (280).

| Задвижка | 1983 |

|

SU1174651A1 |

| Устройство для комбинированного управления запорным органом арматуры | 1984 |

|

SU1252593A1 |

| DE 202005000490 U1, 07.04.2005 | |||

| DE 19532590 A1, 06.03.1997 | |||

| Привод печатного аппарата ротационной печатной машины | 1981 |

|

SU1031778A1 |

Авторы

Даты

2010-12-20—Публикация

2006-08-07—Подача