Изобретение относится к области парораспределении паровых турбин, преимущественно работающих на геотермальном низкопотенциальном паре с большим содержанием растворимых и нерастворимых солей и агрессивных газов и компонентов.

Парораспределения паровых турбин известны. Известно, например, парораспределение [1] , содержащее регулирующие клапаны, подвешенные на траверсе. Траверса расположена в паровом пространстве корпуса на штоках, концы которых выведены из корпуса наружу через направляющие уплотнительные втулки. Привод штоков осуществляется при помощи поршневых гидравлических сервомоторов.

Парораспределение-аналог компактное, простое и надежное.

Недостаток аналога в том, что из-за больших объемных расходов низкопотенциального пара парораспределение становится слишком большим и громоздким. Недостатком является также поступательное движение штоков в направляющих втулках. При "грязном" геотермальном паре это приводит к заклиниванию и заеданию штоков при эксплуатации турбины. Кроме того, из-за большого числа резких поворотов направления движения пара в парораспределении оно имеет большое гидравлическое сопротивление, что снижает экономичность турбины.

Для паровых турбин для геотермальных электростанций в качестве паровпускных органов более целесообразно использовать поворотные прямоточные заслонки. Наиболее близким прототипом настоящего изобретения является регулирующая заслонка [2].

Регулирующая заслонка-прототип содержит паровой корпус, поворотный диск и приводной вал, на котором диск установлен в расточке корпуса заслонки.

Преимущество прототипа заключается в его компактности, во вращательном движении приводного вала, что существенно снижает вероятность заклинивания заслонки. Гидравлическое сопротивление заслонки минимальное.

К недостаткам прототипа относится то, что в нем отсутствует привод приводного вала и элемент защиты, закрывающий заслонку при срабатывании системы защиты турбины. Диск захлопки в исходном положении расположен перпендикулярно к оси расточки корпуса. При отклонении диска на угол до 25 градусов от исходного положения прирост проходной площади заслонки незначителен. Практически 30% полного угла поворота диска не участвует в процессе регулирования турбины ("мертвый" ход заслонки). В прототипе не решен также вопрос уплотнения конца приводного вала, который должен быть выведен через подшипник наружу из парового пространства заслонки.

Цель изобретения заключается в создании регулирующей заслонки паровой турбины с приводом, создающим "чистый" крутящий момент, с поворотным диском без "мертвого" хода, без протечек пара через конец приводного вала, с устройством для закрытия заслонки при срабатывании системы защиты турбины по падению давления масла в маслопроводе системы защиты.

Указанная цель достигается тем, что заслонка содержит корпус, поворотный диск, приводной вал, на котором диск установлен в расточке корпуса, привод заслонки.

Новым является то, что заслонка снабжена приводом, содержащим контроллер с механизмом управления и два двухсторонних гидравлических сервомотора. Сервомоторы размещены в корпусе рядом так, что их штоки сонаправлены в одну сторону. Штоки сервомоторов соединены рычагом с приводным валом. Корпус заслонки имеет бобышку, на конце которой выполнена полость. В сборе с корпусом привода она образует замкнутую камеру, которая охватывает концы штоков сервомоторов и приводного вала. Камера заполнена маслом и подключена к паровому пространству корпуса заслонки. В результате давление пара перед подшипником приводного вала и давление масла за подшипником в замкнутой камере практически равны, что исключает протечку пара через подшипник и его занос солями. Кромка диска обработана под углом к плоскости симметрии диска по цилиндру, диаметр которого равен или меньше диаметра расточки корпуса заслонки. Благодаря этому в закрытом положении плоскость симметрии диска расположена под углом к плоскости, перпендикулярной оси расточки корпуса, что исключает "мертвый" ход заслонки. Контроллер снабжен подвижной буксой, соединенной рычагом с одним из сервомоторов привода. В буксе расположен подпружиненный отсечной золотник. Рабочие полости сервомоторов сообщены между собой каналами попарно крест-накрест (верхняя и нижняя рабочие полости первого сервомотора соответственно с нижней и верхней рабочими полостями второго сервомотора), привод подключен через контроллер к маслопроводам турбины. В результате при работе сервомоторы создают "чистый" крутящий момент. Камера неподпружиненного торца отсечного золотника в сборе с буксой подключена к маслопроводу масла системы защиты турбины, что обеспечивает силовой контакт золотника со штоком механизма управления контроллера. При исчезновении давления масла в маслопроводе системы защиты отсечной золотник под действием пружины перемещается и дает команду на перевод поворотного диска в исходное (закрытое) положение.

В вариантах изобретения предусматривается снабжение заслонки емкостью, заполненной маслом, через которую замкнутая камера заслонки подключена к паровому пространству корпуса заслонки. В бобышке может быть также выполнен кольцевой канал, подключенный к трубопроводам охлаждающей среды. В результате обеспечивается восполнение утечек масла из замкнутой камеры заслонки и отвод от нее избыточного тепла.

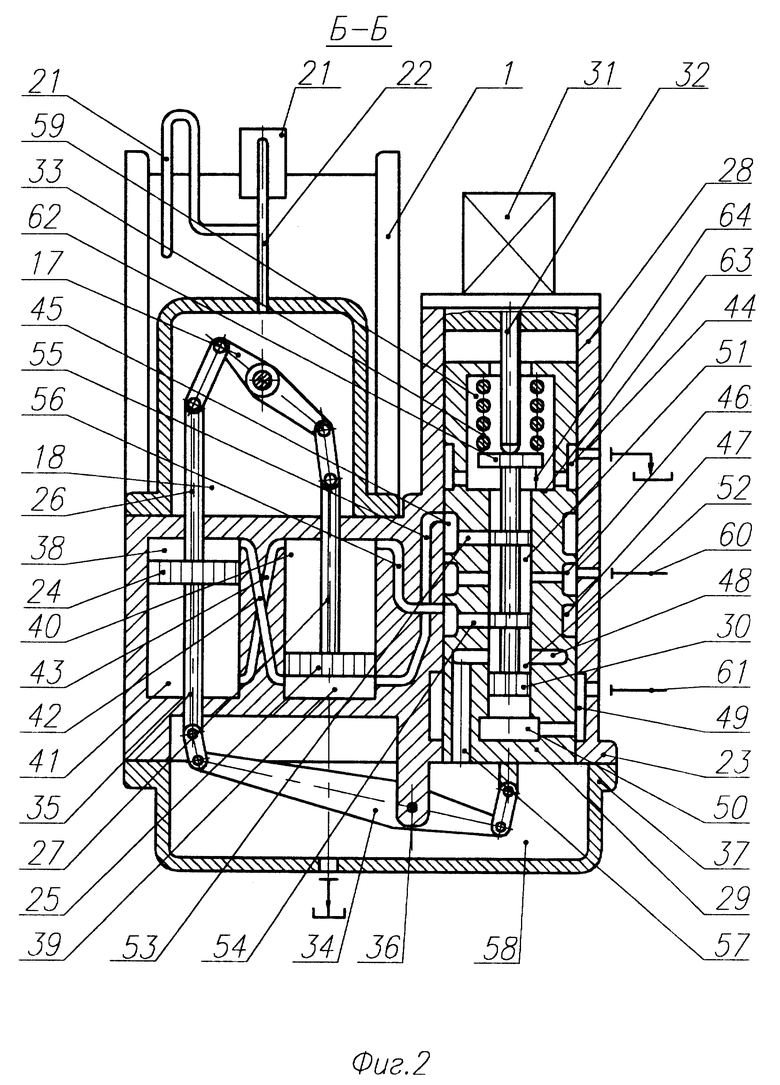

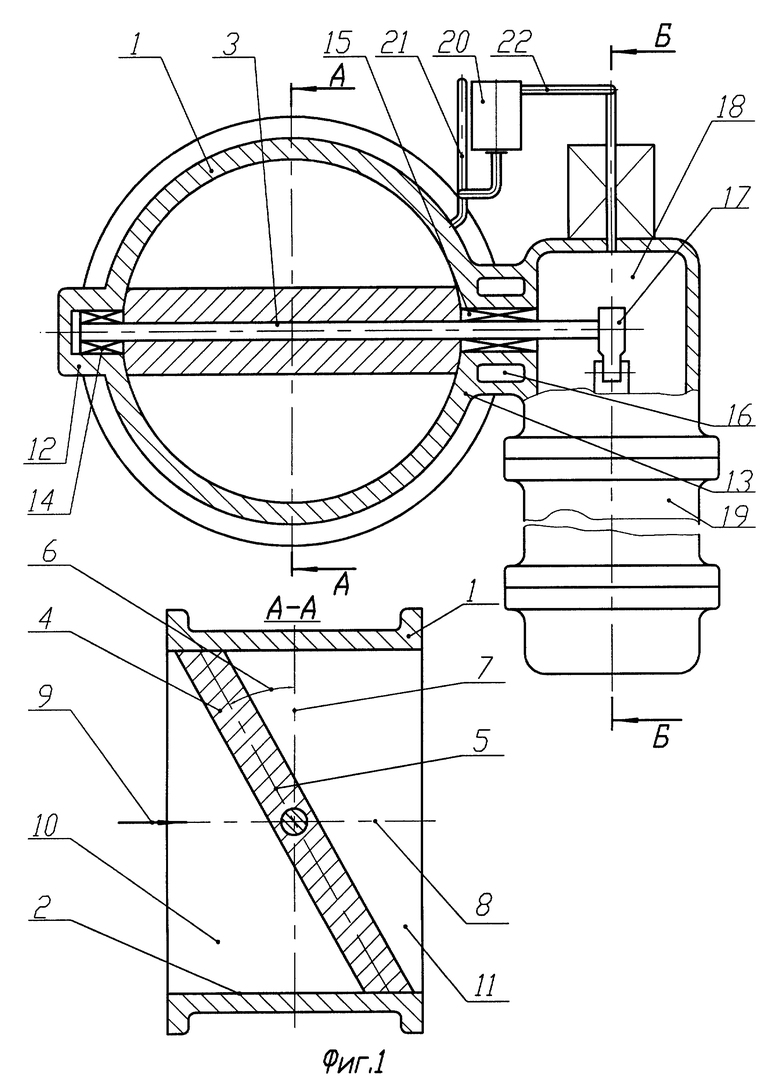

Предлагаемая заслонка изображена на чертежах, где на фиг.1 изображен продольный разрез и разрез по А-А регулирующей заслонки, на фиг.2 - разрез Б-Б по приводу заслонки.

Фиг.1.

Регулирующая заслонка содержит корпус 1, во внутренней расточке 2 которого закреплен на приводном вале 3 поворотный диск 4. Наружная кромка диска 4 обработана под углом к плоскости симметрии по цилиндру, диаметр которого равен или меньше диаметра внутренней расточки 2 корпуса 1. Благодаря этому плоскость 5 симметрии диска 4 расположена под углом 6 к плоскости 7, перпендикулярной к оси 8 расточки 2 корпуса 1. Свежий пар 9 подведен в паровое пространство 10 корпуса 1. Из парового пространства 11 корпуса 1 пар направлен в паровую турбину (на чертеже не показана).

Корпус 1 имеет бобышки 12 и 13, в которых установлены подшипники 14 и 15 скольжения. При этом бобышка 13 выполнена с кольцевым каналом 16, подключенным к трубопроводам подвода и отвода охлаждающей среды (на чертеже не изображена).

Приводной вал 3 установлен в подшипниках 14, 15. Конец приводного вала 3 с рычагом 17 выведен из корпуса 1 в замкнутую камеру 18, образованную в результате присоединения привода 19 заслонки к корпусу 1.

Дополнительная емкость 20 подключена трубопроводами 21 и 22 к паровому пространству 10 корпуса 1 и к замкнутой камере 18. Замкнутая камера 18 и емкость 20 заполнены турбинным маслом.

Фиг.2.

В корпусе 23 привода 19 размещены сервомоторы 24 и 25, штоки 26 и 27 которых выведены в замкнутую камеру 18 и соединены серьгами с рычагом 17 привода 19. В корпусе 23 размещен также контроллер 28, содержащий подвижную буксу 29 с отсечным золотником 30, механизм управления 31 со штоком 32 и пружиной 33. Подвижная букса 29 соединена серьгами и рычагом 34 со шпинделем 35. Ось 36 рычага 34 закреплена на корпусе 23. Рычаг 34 закрыт крышкой 37. Сервомоторы 24, 25 в сборе с корпусом 23 образуют рабочие полости 38, 39, 40, 41, попарно сообщенные между собой перепускными каналами 42, 43.

В буксе 29 и корпусе 23 выполнены кольцевые проточки 44, 45, 46, 47, 48, 49. Золотник 30 в сборе с буксой 29 образуют замкнутую камеру 50 и межпоршеньковые полости 51, 52, соединенные окнами 53 и 54 с кольцевыми проточками 45 и 47 и перепускными каналами 55 и 56. Кольцевая проточка 48 соединена отверстием 57 с камерой 58, образованной крышкой 37 в сборе с корпусом 23. Камера 59 соединена через кольцевую проточку 44 со сливом в маслобак (на чертеже не указан). Камера 58 также сообщена с маслобаком. Межпоршеньковая полость 51 через кольцевую проточку 46 подключена к маслопроводу 60 масла высокого давления турбины, замкнутая камера 50 через кольцевую проточку 49 подключена к маслопроводу 61 масла системы защиты турбины.

На чертеже отсечной золотник 30 изображен в "среднем" относительно буксы 29 положении. При этом между верхним поршеньком 62 золотника 30, контактирующим со штоком 32 механизма управления 31, и упором 63 в буксе 29 имеется зазор 64.

Регулирующая заслонка работает следующим образом. В положении поворотного диска 4, изображенном на фиг.1, свежий пар 9 подведен в паровое пространство 10. По трубопроводам 21, 22 свежий пар 9 создает в камере 18 давление масла, равное давлению свежего пара 9. Благодаря этому исключена протечка пара через подшипник 15. Угол 6 наклона плоскости симметрии 5 диска 4 составляет 20...30o.

Контроллер 28, сервомоторы 24, 25 и другие элементы привода 19 изображены на фиг. 2 в положении, соответствующем закрытому положению диска 4. Отсечной золотник 30 под действием давления масла системы защиты, подведенного по маслопроводу 61 в камеру 50, находится в верхнем положении на упоре поршенька 62 в штоке 32 механизма управления 31. При включении механизма управления 31 на открытие поворотного диска 4 (против часовой стрелки на фиг. 1) шток 32 поднимается вверх и золотник 30 под действием силы давления масла в камере 50 также перемещается вверх относительно буксы 29. При этом окна 53 и 54 открываются и рабочие полости 40 и 39 сервомотора 25 сообщаются по перепускным каналам 56 и 55 с кольцевыми проточками 47 и 45. Проточка 45 при этом подключается через межпоршеньковую полость 51 и кольцевую проточку 46 к маслопроводу 60 масла высокого давления и проточка 47 через межпоршеньковую полость 52, кольцевую проточку 48, отверстие 57 и камеру 58 - к маслобаку турбины. В результате масло высокого давления поступает в рабочую полость 39 сервомотора 25 и по каналу 42 в рабочую полость 38 сервомотора 24. Рабочая полость 40 сервомотора 25 и рабочая полость 41 сервомотора 24 по каналу 43 сообщаются со сливом в маслобак турбины, и сервомотор 25 начнет перемещаться вверх, а сервомотор 24 вниз (по чертежу), создавая "чистый" крутящий момент.

Крутящий момент, развиваемый сервомоторами 24 и 25, передается рычагом 17 и приводным валом 3 на поворотный диск 4 и последний вращается против часовой стрелки (по чертежу), увеличивая пропуск пара из парового пространства 10 в паровое пространство 11 корпуса 1 регулирующей заслонки в турбину. В результате движения сервомоторов 24, 25 в противоположные стороны объем масла, вытесняемого штоком 27, равен объему, освобождаемому штоком 26 сервомотора 24, давление масла в камере 18 не зависит от движения сервомоторов 24, 25 и определяется лишь давлением пара в паровом пространстве 10 корпуса 1.

По мере перемещения сервомотора 24 его шпиндель 35 вращает рычаг 34 вокруг оси 36, который перемещает подвижную буксу 29 вслед за отсечным золотником 30. Движение продолжается до тех пор, пока окна 53 и 54 не будут перекрыты (отсечены) рабочими поршеньками отсечного золотника 30. Воздействуя на механизм управления 31, можно перемещать сервомоторы 24 и 25 от одного до второго упора в диапазоне от полного закрытия до полного открытия поворотного диска 4. При перемещении штока 32 механизма управления 31 вниз (по чертежу) рабочие полости 40, 41 и 38, 39 подключаются соответственно к маслопроводу 60 масла высокого давления и через камеру 59 и проточку 44 - к сливу в маслобак турбины. В результате сервомотор 24 перемещается вверх, а сервомотор 25 - вниз, уменьшая угол открытия поворотного диска 4 и перемещая подвижную буксу 29 вниз до тех пор, пока окна 53 и 54 не будут перекрыты поршеньками отсечного золотника.

Поскольку одна из рабочих полостей 38, 40 при работе турбины может иметь давление ниже давления масла в замкнутой камере 18 и, следовательно, возможна утечка масла, то его восполнение осуществляется из емкости 20.

Охлаждающая среда, прокачиваемая через кольцевой канал 16, используется для отвода тепла, поступающего через бобышку 13 в камеру 18.

При срабатывании защиты давление масла в маслопроводе 61 и, следовательно, в замкнутой камере 50 исчезает и золотник 30 под действием пружины 33 перемещается вниз на величину зазора 64 до упора поршенька 62 в упор 63 подвижной буксы 29. В результате рабочие полости сервомоторов 24, 25 подключаются, как это рассмотрено выше, к маслопроводу 60 масла высокого давления и к сливу масла в маслобак турбины так, что крутящий момент, развиваемый сервомоторами 24, 25, закроет поворотный диск 4 регулирующей заслонки. Таким образом, в этом режиме отсечной золотник 30 выполняет функции реле закрытия регулирующих клапанов по прямому импульсу - по падению давления масла в системе защиты турбины.

Научно-технический совет Калужского турбинного завода принял решение об использовании предлагаемого изобретения на турбине К 25-0,6 ГЕО, разрабатываемой заводом для геотермальной электрической станции, строящейся на Камчатке. В настоящее время чертежи регулирующей заслонки разработаны, заслонка изготовлена.

Литература

1. Паровые турбины малой мощности КТЗ. /Под редакцией В.И. Кирюхина. М.: Энергоатомиздат, 1987, стр. 126, рис. 6.15.

2. Э. Е. Благов, Б.Я. Ивницкий. Дроссельно-регулирующая арматура ТЭС и АЭС. М.: Энергоатомиздат, 1990, стр. 67, рис. 4.16.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВПУСК ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2204022C2 |

| БЫСТРОЗАПОРНАЯ ЗАХЛОПКА ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2180404C2 |

| ЗАСЛОНКА РЕГУЛИРУЮЩАЯ ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2285807C1 |

| ЗАСЛОНКА РЕГУЛИРУЮЩАЯ ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2289743C2 |

| ПАРОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА С НЕЗАВИСИМЫМИ ПОТРЕБИТЕЛЯМИ ПАРА | 1992 |

|

RU2036316C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2031211C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2248451C1 |

| УСТРОЙСТВО ЗАЩИТЫ ТУРБИНЫ | 2000 |

|

RU2177064C2 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1993 |

|

RU2078949C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ПАРА | 1992 |

|

RU2034162C1 |

Регулирующая заслонка предназначена для паровой турбины. Заслонка содержит корпус, закрепленный на приводном валу, поворотный диск. Заслонка также содержит привод с контроллером и двумя двусторонними гидравлическими сервомоторами, размещенными в корпусе привода так, что их штоки сонаправлены в одну сторону и соединены рычагом с приводным валом, корпус заслонки имеет бобышку, на конце которой выполнена полость, образующая в сборе с корпусом привода замкнутую камеру, охватывающую концы штоков сервомоторов и приводного вала, заполненную маслом и подключенную к паровому пространству заслонки. Кромка диска обработана под углом к плоскости симметрии диска по цилиндру, диаметр которого равен или меньше диаметра расточки корпуса заслонки. Контроллер снабжен механизмом управления и подвижной буксой, соединенной рычагом с одним из сервомоторов привода. В буксе расположен подпружиненный отсечной золотник. Причем рабочие полости сервомоторов сообщены между собой попарно крест-накрест. Привод подключен через контроллер к маслопроводам турбины. А камера неподпружиненного торца отсечного золотника в буксе подключена к маслопроводу масла системы защиты турбины. Заслонка снабжена емкостью, заполненной маслом, через которую замкнутая камера заслонки подключена к паровому пространству корпуса заслонки. В бобышке выполнен кольцевой канал, подключенный к трубопроводам охлаждающей среды. Такое выполнение заслонки позволит обеспечить создание регулирующей заслонки паровой турбины с приводом, обеспечивающим "чистый" крутящий момент, с поворотным диском без "мертвого хода", без протечек пара через конец приводного вала, с устройством для закрытия заслонки при срабатывании системы защиты турбины по падению давления масла в маслопроводе системы защиты. 2 з.п.ф-лы, 2 ил.

| БЛАГОВ Э.Е | |||

| и др | |||

| Дроссельно-регулирующая арматура ТЭС и АЭС | |||

| - М.: Энергоатомиздат, 1990, с.67, рис.4.16 | |||

| Паровые турбины малой мощности КТЗ | |||

| / Под ред | |||

| КИРЮХИНА В.И | |||

| - М.: Энергоатомиздат, 1987, с.126, рис.6.15 | |||

| Исполнительный орган системы управления турбоагрегатом | 1983 |

|

SU1099113A1 |

| Регулятор скорости турбины | 1985 |

|

SU1281688A1 |

| СИСТЕМА ПОДСЧЕТА РАСФАСОВАННОЙ В ГЕРМЕТИЧНЫЕ ЕМКОСТИ ПРОДУКЦИИ | 2015 |

|

RU2610243C2 |

| Спасательное устройство | 1984 |

|

SU1194427A1 |

| ПРОИЗВОДНЫЕ ПИПЕРАЗИНКАРБОНОВОЙ КИСЛОТЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2091373C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ГЕНЕРАТОР | 2012 |

|

RU2519600C2 |

Авторы

Даты

2002-03-10—Публикация

2000-02-08—Подача