Изобретение относится к области порошковой технологии и может быть использовано в металлургической, машиностроительной, химической, атомной и других отраслях промышленности, связанных с переработкой порошкообразных материалов, особенно порошков с размерами частиц меньше 10 мкм, склонных к слипанию и агломерации.

Известен способ центробежной классификации, в котором на частицы действуют аэродинамическая сила воздушного потока, направленная к центру вращения, и центробежная сила, отбрасывающая их на периферию [1]. Устройства, осуществляющие такой способ, достаточно успешно применяются для разделения полидисперсного порошка по граничному зерну в интервале 20-60 мкм [2, 3]. Использование их для разделения порошка по граничным размерам меньше 20 мкм оказалось малоэффективным, поскольку воздушно-центробежный режим при таком разделении приближен к неуправляемому режиму, а повышение оборотов ротора практически не приводит к снижению границы разделения из-за уменьшения стабильности спирального пыленесущего потока. Недостатком этого способа и таких устройств является низкая эффективность разделения порошка по граничным размерам 3-20 мкм.

В качестве прототипа изобретения взят способ классификации дисперсных материалов [4], в котором исходный порошок вводят в зону сепарации вместе с воздушным потоком. Под действием центробежных и противоположно им направленных пульсирующих аэродинамических сил происходит выделение различных фракций. Недостатком такого способа является невозможность разделения с высокой эффективностью мелких порошков менее 10 мкм, таких как мел, гипс, алюминий и других порошкообразных материалов, силы аутогезии между частицами которых соизмеримы с массовыми силами, т.е. порошков, характеризующихся повышенной способностью образовывать агрегаты. Это объясняется тем, что крупный продукт не продувается, а мелкая фракция не дезагрегируется.

В качестве прототипа изобретения по устройству выбрано устройство для классификации порошкообразных материалов [5], включающее блок сепарации, в верхней части корпуса которого выполнены отверстия для подвода дополнительного воздуха, вращаемый от привода ротор, расположенный внутри корпуса блока, имеющего входной и выходной патрубки, первый из которых соединен с дозатором, а второй - с системой пылеулавливания мелкой фракции, бункер приема крупной фракции, напорный и циркуляционный воздуховоды с вентилятором, образующие замкнутую систему циркуляции пылегазового потока. Недостатками известной конструкции являются невысокая эффективность разделения порошкообразных материалов, особенно в области размеров частиц мене 10 мкм.

Техническим результатом изобретения является повышение эффективности классификации и расширение диапазона регулирования границы разделения различных порошков, особенно в области размеров частиц менее 10 мкм.

Технический результат достигается созданием способа воздушно-центробежной классификации порошков, включающего ввод порошка и части воздушного потока в зону разделения, дезагрегацию порошка, классификацию порошка под действием центробежных и противоположно им направленных пульсирующих аэродинамических сил, вывод крупной и мелкой фракций, который заключается в том, что воздушный поток разделяют на два потока, один из которых с расходом (10-20)% воздушного потока подают в горловину дозатора, а основной поток с расходом (80-90)% подают на вход в зону разделения, а на выходе из зоны разделения создают пульсирующий поток переменного сечения.

Технический результат достигается также тем, что создано устройство воздушно-центробежной классификации порошков, включающего корпус, коллектор с соплами, ротор с приводом и дисковыми элементами, образующие зону разделения, дозатор с горловиной, воздухораспределительное устройство с патрубками, расходомерами и заслонкой, патрубок вывода мелкой фракции с воздушным потоком, соединенный с циклоном, фильтр, вентилятор высокого давления, емкости сбора продуктов разделения. Первый патрубок воздухораспределительного устройства соединен с горловиной дозатора, а второй подсоединен к коллектору с соплами, а на выходе из зоны разделения установлен пульсатор, состоящий из двух одинаковых соосных дисков с радиальной перфорацией, количество которых составляет 13-80 штук, один из которых закреплен на роторе, а другой - на неподвижном выходном патрубке классификатора.

Физическая сущность способа заключается в том, что при разделении мелкодисперсных порошков в закрученном пылегазовом потоке, направленном к центру вращения, на частицу диаметром δ действует сила аэродинамического сопротивления в соответствии с законом Стокса [6, 7]

где µ - коэффициент динамической вязкости газа;

Ur, Vr - радиальные компоненты скорости газа и частиц соответственно.

С другой стороны, на эту же частицу вследствие ее вращения в зоне сепарации с окружной компонентой скорости Vφ действует центробежная сила

где ρm - плотность материала частицы;

R - радиус, на котором вращается частица.

При равенстве центробежной и аэродинамической сил частицы граничного размера движутся по равновесным траекториям и для них Vr=0. Для мелких частиц мелкодисперсного порошка окружная компонента скорости частиц совпадает с окружной компонентой скорости газа. Приравнивая значение аэродинамической (1) и центробежной (2) сил и проводя соответствующие преобразования, получаем для частиц граничного размера

Величина τ=ρmδ2/18µ является временем динамической релаксации частицы, характеризующим быстроту изменения динамических свойств частиц диаметрами δ с плотностью ρm в потоке газа плотностью ρ и кинематической вязкостью ν, так как µ=ρν. Установлено [6], что скорость движения частицы зависит помимо скорости газа и от параметра τ. Если скорость воздушного потока является переменной величиной, то в зависимости от того, как быстро она меняется, степень увлечения частицы потоком газа будет зависеть от времени динамической релаксации.

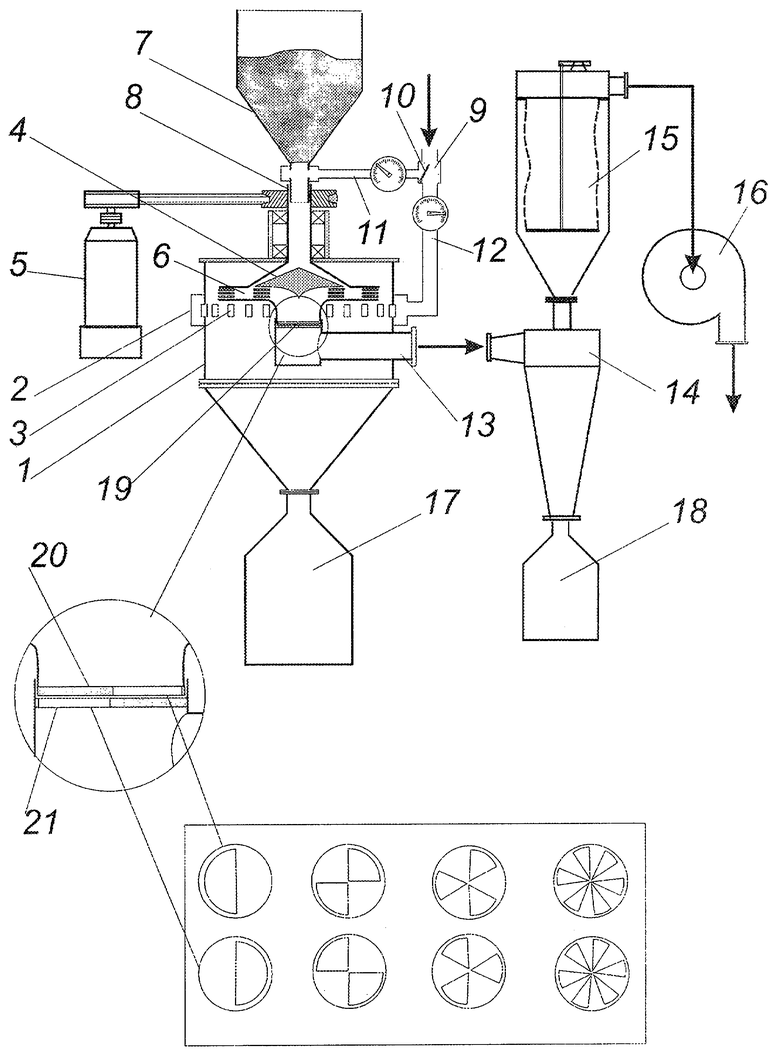

Пример осуществления способа и устройство для его осуществления показано на чертеже.

Устройство воздушно-центробежной классификации порошков состоит из корпуса классификатора 1, коллектора 2 с соплами 3, ротора 4 с приводом 5 и дисковыми элементами, образующими зону сепарации 6, дозатора 7 с горловиной 8, воздухораспределительного устройства 9 с заслонкой 10, первым выводным патрубком и расходомером 11, вторым выводным патрубком и расходомером 12, выходного патрубка классификатора 13, соединенного с циклоном 14, фильтра 15, вентилятора высокого давления 16, бункера приема крупной фракции 17 и бункера приема мелкой фракции 18, пульсатора 19 с подвижным диском 20 и неподвижным диском 21.

Устройство работает следующим образом. Вентилятор высокого давления 16 создает воздушный поток, который поступает в воздухораспределительное устройство 9. Часть воздушного потока, регулируемого заслонкой 10, поступает по патрубку 11 с расходомером в горловину 8 дозатора 7, а основной поток движется по патрубку 12 в коллектор 2 к соплам 3. Исходный порошок вместе с воздушным потоком поступает по центральному каналу в середину зоны разделения 5, образованную дисковыми элементами ротора 4.

Предварительная классификация исходного порошка происходит под воздействием центробежных сил, создаваемых за счет ротора 4, приводимого во вращение электродвигателем 6 и противоположно направленных сил аэродинамического сопротивления частиц основного закрученного потока, поступающего из сопел 3. По мере прохождения частиц в зоне сепарации происходит их разделение по крупности: крупные частицы движутся на периферию зоны сепарации 5, а мелкие вместе с потоком воздуха - к центру вращения ротора 4 и к пульсатору 19. Противоток основного воздушного потока и крупных частиц на выходе из зоны сепарации 5 способствует доочистке крупного продукта от мелких частиц. Крупные частицы под действием силы тяжести поступают в бункер приема крупной фракции 17. Пульсатор 19, состоящий из двух одинаковых соосных дисков с окнами, один из которых 20 закреплен на роторе, а другой 21 - на неподвижном выходном патрубке 13 классификатора, обеспечивает пульсацию радиальной компоненты скорости несущего потока на выходе из зоны сепарации мелкой фракции разделения. Диски 20 и 21 пульсатора 19 сменные и выполняются с различным количеством окон для изменения частоты пульсаций от 10 до 5000 1/с. Пульсирующая аэродинамическая сила производит дезагрегацию мелкой фракции за счет различного времени релаксации частиц разных размеров, что обеспечивает окончательное разрушение агломератов. Здесь осуществляется окончательная классификация порошка, особенно по граничному размеру меньше 10 мкм. Увлекаемые воздушным потоком частицы мелкого продукта выводятся по патрубку 13 в циклон 14, где за счет интенсивных центробежных сил оседают в бункере приема мелкой фракции 17. Воздушный поток из циклона 14 поступает на фильтр 15, а затем в вентилятор высокого давления 16.

Приведем пример предварительного расчета необходимой частоты пульсаций при разделении кварцевого песка плотностью ρm=2600 кг/м3 по граничному размеру 5 мкм. Плотность воздуха ρ=1,2 кг/м3, кинематическая вязкость ν=1,5·10-5 м2/с.

Рассчитаем время релаксации для частиц граничного размера

τ=2,6·103·25·10-12/18·1,2·1,5·10-5=2·10-4 с.

Данное время релаксации обеспечивается частотой пульсаций f=1/τ=0.5·1041/с.

Граничный размер 5 мкм в классификаторе с зоной сепарации радиусом 0,12 м и расходом несущего потока 0,05 м3/с обеспечивается скоростью вращения ротора ω=60 об/с. Для реализации необходимой частоты пульсаций при данном режиме разделения в дисках пульсатора должно быть выполнено n=f/ω≈80 окон.

Для граничного размера 10 мкм при тех же условиях и скорости вращения ротора ω=41 об/с в дисках пульсатора необходимо выполнить 30 окон.

Для граничного размера 20 мкм при тех же условиях и скорости вращения ротора ω=25 об/с в дисках пульсатора необходимо выполнить 13 окон.

Совокупность указанных отличительных признаков обеспечивает достижение поставленной цели - повышение эффективности классификации и расширение диапазона регулирования границы разделения, особенно в области размеров частиц менее 10 мкм.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2162752, B07B 7/083, Способ сухой классификации частиц порошкового материала, БИ, 2001.

2. Патент РФ №2036027, B07B 7/083, Воздушный сепаратор центробежного действия. БИ, 1995.

3. Мизонов В.Е., Ушаков С.Г. Аэродинамическая классификация порошков. М: Химия, 1989, с.30-84.

4. Патент РФ №1424875, B07B 7/083, Способ классификации дисперсных материалов. БИ, 1988.

5. Патент РФ №1717267, B07B 7/083, Устройство для классификации порошкообразных материалов. БИ, 1992.

6. Вараксин А.Ю. Турбулентные течения газа с твердыми частицами. М.: ФИЗМАГЛИТ, 2003, с.27.

7. Страус В. Промышленная очистка газов. Москва: Химия, 1981, с 198-223.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОВОЙ ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ И ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ | 2012 |

|

RU2522674C1 |

| ВОЗДУШНО-ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР ПОРОШКОВ ЦИКЛОННОГО ТИПА | 2015 |

|

RU2595116C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132242C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ПОРОШКОВ КАРБИДА БОРА | 2015 |

|

RU2659921C2 |

| Центробежный классификатор | 1988 |

|

SU1510961A1 |

| Способ классификации высокодисперсных материалов и устройство для его осуществления | 1983 |

|

SU1196040A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| Способ воздушной классификации порошкообразных, зернистых, кусковых материалов в псевдоожиженном слое и устройство для его осуществления | 2020 |

|

RU2737946C1 |

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2325239C1 |

Изобретение относится к области порошковой технологии и может быть использовано в металлургической, машиностроительной, химической и других отраслях промышленности, связанных с переработкой порошкообразных материалов, особенно порошков с размерами частиц меньше 10 мкм, склонных к слипанию и агломерации. Способ воздушно-центробежной классификации порошков включает ввод порошка и части воздушного потока в зону сепарации, дезагрегацию порошка, классификацию порошка под действием центробежных и противоположно им направленных пульсирующих аэродинамических сил, вывод крупной и мелкой фракций. Воздушный поток разделяют на два потока, один из которых с расходом (10-20)% воздушного потока подают в горловину дозатора, а основной поток с расходом (80-90)% подают на вход в зону разделения. На выходе из зоны разделения создают пульсирующий поток переменного сечения. Способ осуществляют на устройстве для воздушно-центробежной классификации порошков, включающем в себя корпус, коллектор с соплами, ротор с приводом и дисковыми элементами, образующие зону разделения, дозатор с горловиной, воздухораспределительное устройство с патрубками, расходомерами и заслонкой, патрубок вывода мелкой фракции с воздушным потоком, соединенный с циклоном, фильтр, вентилятор высокого давления, емкости сбора продуктов разделения. Первый патрубок воздухораспределительного устройства соединен с горловиной дозатора, а второй подсоединен к коллектору с соплами, а на выходе из зоны разделения установлен пульсатор, состоящий из двух одинаковых соосных дисков с радиальной перфорацией, количество которых составляет 13-80 окон, один из которых закреплен на роторе, а другой - на неподвижном выходном патрубке классификатора. Технический результат - повышение эффективности классификации, а также расширение диапазона регулирования границы разделения, т.е. получение порошков с более однородным и узким гранулометрическим составом. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ воздушно-центробежной классификации порошков, включающий ввод порошка и части воздушного потока в зону сепарации, дезагрегацию порошка, классификацию порошка под действием центробежных и противоположно им направленных пульсирующих аэродинамических сил, вывод крупной и мелкой фракций, отличающийся тем, что воздушный поток разделяют на два потока, один из которых с расходом (10-20)% воздушного потока подают в горловину дозатора, а основной поток с расходом (80-90)% подают на вход в зону разделения, а на выходе из зоны разделения создают пульсирующий поток переменного сечения.

2. Устройство для воздушно-центробежной классификации порошков, включающее в себя корпус, коллектор с соплами, ротор с приводом и дисковыми элементами, образующие зону разделения, дозатор с горловиной, воздухораспределительное устройство с патрубками, расходомерами и заслонкой, патрубок вывода мелкой фракции с воздушным потоком, соединенный с циклоном, фильтр, вентилятор высокого давления, емкости сбора продуктов разделения, отличающееся тем, что первый патрубок воздухораспределительного устройства соединен с горловиной дозатора, а второй подсоединен к коллектору с соплами, а на выходе из зоны разделения установлен пульсатор, состоящий из двух одинаковых соосных дисков с радиальной перфорацией, количество которых составляет 13-80 окон, один из которых закреплен на роторе, а другой - на неподвижном выходном патрубке классификатора.

| Способ классификации дисперсных материалов | 1987 |

|

SU1424875A1 |

| Устройство для классификации порошкообразных материалов | 1988 |

|

SU1717267A1 |

| Способ классификации высокодисперсных материалов и устройство для его осуществления | 1983 |

|

SU1196040A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| ВОЗДУШНО-ДИНАМИЧЕСКИЙ КЛАССИФИКАТОР | 2004 |

|

RU2259893C1 |

| US 3837483 A, 24.09.1974 | |||

| US 2006124784 A1, 15.06.2006 | |||

| БАРСКИЙ М.Д | |||

| Фракционирование порошков | |||

| - М.: Недра, 1980, 16-38. | |||

Авторы

Даты

2010-12-27—Публикация

2009-06-08—Подача