Изобретение относится к области порошковой металлургии, конкретно - к установкам для выделения тонких фракций из металлических порошков.

Известны аэродинамические установки для извлечения тонких фракций из полидисперсных порошков [1] . В процессе классификации на частицы порошка действуют два основных вида сил - массовые и силы несущего потока. При этом векторы их равнодействующих для крупных и для мелких частиц имеют различные направления, по которым происходит их выход в соответствующий продукт разделения.

Существующие аэродинамические классификаторы применяются в основном для разделения порошковых продуктов по граничному зерну с диаметром менее 100 мкм. Они делятся на два основных типа - гравитационные и центробежные.

Известен способ флотационной классификации, где на частицы действуют сила тяжести и сила восходящего пыленесущего потока. Те частицы, для которых первая сила больше второй, выходят в грубый продукт, а частицы, для которых вторая сила больше первой - в мелкий продукт. Примером аппаратов, осуществляющих такой способ, является установка по авт. св. СССР N 1731297 [2]. Принцип ее действия состоит в следующем. Исходный порошок подают на наклонную пористую подину, снизу которой подведен поток воздуха. Порошок переходит во взвешенное состояние; мелкие частицы, увлеченные потоком, проходят вдоль стенок флотационной камеры с пересыпными полками и выводятся после перечистки в емкость сбора тонкого продукта. Крупные частицы скользят по подине и поступают в емкость сбора грубого продукта. Частицы средних диаметров, поднятые потоком, попадают в область меньших скоростей потока, оседают вдоль стенок камеры и стряхиваются затем в грубый продукт.

Недостатком способа флотационной классификации является то, что он эффективен для сепарации порошков по граничному зерну только крупнее 40 мкм. Мелкие порошки активно образуют крупные устойчивые конгломераты, выносимые в процессе классификации без применения дезинтеграции в грубую фракцию, поэтому отмечается низкая четкость разделения и малая производительность по тонкому продукту. Наличие даже небольших колебаний аэродинамического режима могут изменить скорость потока, отчего при получении порошков малых диаметров граница разделения резко смещается.

Недостатком вышеописанной установки является отсутствие устройств для дезагрегации мелких частиц, из-за чего происходит попадание большой их доли в грубый продукт.

Известен способ центробежной классификации, в котором на частицы действуют сила газового потока, направленная к центру вращения, и центробежная сила, выталкивающая частицы на периферию [3]. Аппараты, осуществляющие такой способ, успешно применяются для разделения полидисперсного порошка по граничному зерну в интервале 10-40 мкм. Использование их для разделения порошка по границе 5-7 мкм оказалось малоэффективным, поскольку газодинамический режим при этом приближен к пиковому, а повышение оборотов ротора практически не приводит к снижению границы разделения из-за уменьшения стабильности спирального пыленесущего потока. Недостатком этого способа и таких аппаратов является низкая четкость разделения порошка по граничному зерну 3-10 мкм.

В качестве прототипа изобретения взят способ центробежной классификации, в котором к частицам приложена равнодействующая силы газового потока и центробежной, выводящая каждую частицу в соответствующий продукт разделения в зависимости от ее диаметра. Данный способ осуществляется в установке по патенту Германии 50d 7/50 N 1507749 [4]. Установка представляет собой совмещенный с дробилкой центробежный классификатор с вертикальной осью вращения воздушного потока, предназначенный для выделения из пылегазовой смеси грубых и двух классов тонких частиц.

Недостатком таких способа и установки является невозможность разделения на них с необходимой четкостью тонких порошков крупностью менее 10 мкм, а в особенности порошков легких металлов, таких, как алюминий, силы аутогезии между частицами которых соизмеримы с массовыми силами, т.е. порошков, характеризующихся повышенной способностью образовывать агрегаты. Это объясняется невысокими скоростями вращения газового потока и отсутствием зоны стабилизации потока, уносящего тонкий продукт.

Технической задачей изобретения является повышение четкости разделения алюминиевых порошков в области диаметров частиц менее 10 мкм.

Решение задачи заключается в создании способа аэродинамической классификации порошков, включающего дезагрегацию конгломератов, центробежную классификацию в спиральном восходящем потоке и рециркуляцию частиц средних фракций, отличающийся тем, что в центре спирального восходящего потока формируют нисходящий поток пылегазовой смеси частиц средних фракций, направляемый в начало процесса центробежной классификации, при этом тонкую фракцию после центробежной классификации подвергают флотационной классификации по граничному зерну 3-5 мкм.

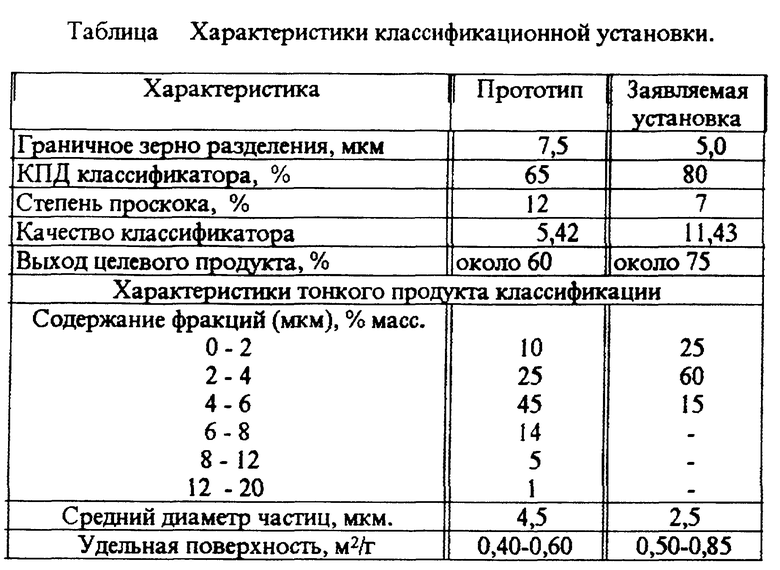

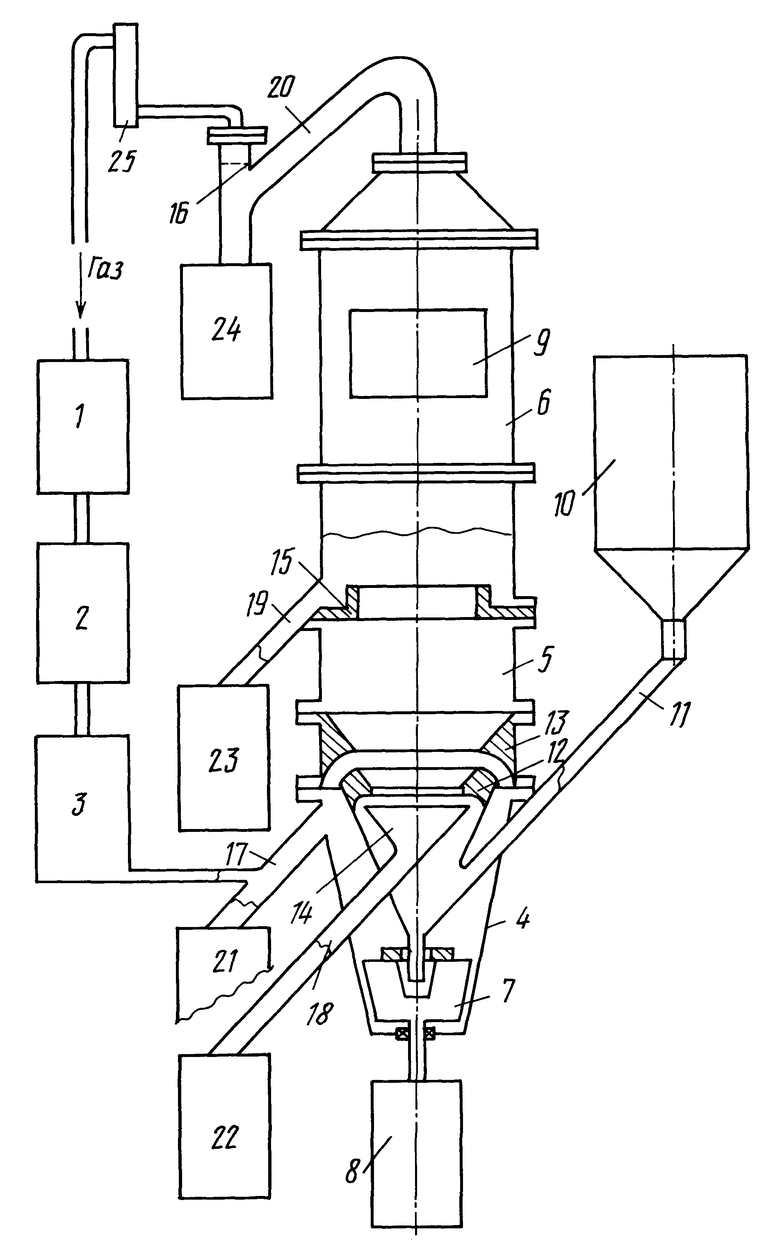

Установка для аэродинамической классификации металлических порошков включает в себя центробежный классификатор, ротор с приводом, дозатор и патрубок подачи порошка в классификатор, патрубки вывода и емкости сбора продуктов разделения и имеет камеру флотационной классификации, размещенную соосно с камерой центробежной классификации и осью вращения ротора. Установка имеет конический элемент для разграничения направлений рециркулирующего потока пылегазовой смеси, который соединен с патрубком подачи исходного порошка. Пример осуществления способа (см. таблицу) и установка показана на чертеже.

Установка состоит из компрессора 1, осушителя 2, ионизатора 3, камеры 4 дезинтеграции конгломератов и центробежной классификации, цилиндрической камеры 5, флотационной камеры 6, ротора 7, электродвигателя 8, вибратора 9, дозатора 10, патрубка 11 подачи исходного порошка, конического элемента 12, кольцевого элемента 13, воронки 14, кольцевой вставки 15, фильтра 16, патрубков 17, 18, 19, 20 вывода и емкостей 21, 22, 23, 24 сбора грубого, среднего, тонкого и особотонкого продуктов классификации соответственно, расходомера 25.

Установка работает следующим образом. Поток рабочего газа от компрессора 1 проходит через осушитель 2, ионизатор 3, патрубок 17 и поступает в камеру 4 дезинтеграции конгломератов и центробежной классификации. Противоток газа и крупных частиц в патрубке 17 способствует доочистке грубого продукта от тонкого. Первичная классификация исходного порошка осуществляется под воздействием аэратора - ротора 7, приводимого во вращение электродвигателем 8. Вращение ротора создает в центральной части камеры дезинтеграции область пониженного давления, а по периферии - область повышенного давления, что обеспечивает вращение потока и его движение на периферию и вверх вдоль конического элемента 12.

Исходный порошок из дозатора 10 по патрубку 11 подают к центру вращающегося ротора, который производит его энергичную механическую дезагрегацию и затем отбрасывает вверх на периферию камеры 4. Вращение ротора создает спиральный циркулирующий поток пылегазовой смеси. По мере восхождения частиц происходит их разделение по крупности по сечению потока: крупные частицы движутся по стенке камеры 5, а средние и мелкие - ближе к коническому элементу 12. За счет взаимных соударений частиц и их трения о стенки происходит окончательное разрушение конгломератов. Крупные частицы удаляются по патрубку 17 в емкость 21, а средние и мелкие с потоком газа проходят через кольцевую щель между коническим элементом 12 и кольцевым элементом 13 в нижнюю часть цилиндрической камеры 5. В этой зоне осуществляется вынос микропорошка заданной крупности за счет продувки через щель с регулируемой скоростью рабочего газа от компрессора 1. Тонкие частицы поступают в камеру 5, а более грубые с циркулирующим потоком газа огибают воронку 14 и возвращаются в камеру 4 по внутренней полости конического элемента 12. Высокие концентрации пылегазовой смеси в циркулирующем потоке поддерживаются на постоянном уровне за счет непрерывного поступления исходного порошка. Частицы находятся в потоке до тех пор, пока не попадут в один из продуктов разделения. Такой режим рециркуляции обеспечивает высокий выход целевого тонкого продукта.

В камере 5 происходит стабилизация потока. Стабилизированный ламинарный поток газа, имеющий скорость, равную скорости витания отделяемых целевых частиц, через центральное отверстие кольцевой вставки 15 поступает во флотационную камеру 6. Здесь осуществляется окончательная классификация порошка по граничному зерну 3-5 мкм. Частицы средних фракций оседают на воронку 14. Уносимые потоком частицы особотонкого продукта выводятся по патрубку 20, оседают на фильтре 16 и затем стряхиваются вибратором 9 в емкость 24. Порошок, осевший на стенках камеры 5 и воронке 14, стряхивается вибратором и выводится по патрубку 18 в емкость 22 сбора среднего продукта, а осевший на стенках флотационной камеры 6 стряхивается на кольцевую вставку 15 и выводится по патрубку 19 в емкость 23 сбора тонкого продукта. Расход газа контролируется расходомером 25.

Литература

1. В.Е. Мизонов, С.Г. Ушаков Аэродинамическая классификация порошков. М. : Химия, 1989, 160 с.

2. А.с. СССР N 171297. Пневматический классификатор.

3. А.с. СССР N 360959. Классификатор вихревой циркуляционный.

4. Патент ФРГ N 15077349. Центробежная дробика с воздушным потоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОЛУЧЕННЫХ РАСПЫЛЕНИЕМ АЛЮМИНИЕВЫХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ИХ ОБРАБОТКИ | 1992 |

|

RU2061578C1 |

| СТРУЙНАЯ УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1995 |

|

RU2079366C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ПОРОШКОВ КАРБИДА БОРА | 2015 |

|

RU2659921C2 |

| СПОСОБ ГАЗОВОЙ ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ И ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ | 2012 |

|

RU2522674C1 |

| АЛЮМИНИЕВЫЙ ПОРОШОК С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2201844C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ГАЗОВОГО ПОТОКА | 1997 |

|

RU2126723C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2158659C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1991 |

|

RU2040372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, СУСПЕНЗИЙ, ЭМУЛЬСИЙ | 1997 |

|

RU2133156C1 |

| ВЫПАРНОЙ АППАРАТ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ ДЛЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1993 |

|

RU2082476C1 |

Изобретение относится к установкам для выделения тонких фракций из металлических порошков. Способ аэродинамической классификации порошков включает дезагрегацию конгломератов, центробежную классификацию в спиральном восходящем потоке и рециркуляцию частиц средних фракций, при этом в центре спирального восходящего потока формируют нисходящий поток пылегазовой смеси частиц средних фракций, направляемый в начало процесса центробежной классификации. Тонкую фракцию после центробежной классификации подвергают флотационной классификации по граничному зерну 3-5 мкм. Установка для аэродинамической классификации металлических порошков включает в себя центробежный классификатор, ротор с приводом, дозатор и патрубок подачи порошка в классификатор, патрубки вывода и емкости сбора продуктов разделения, камеру флотационной классификации, размещенную соосно с камерой центробежной классификации и осью вращения ротора. Изобретение повышает четкость разделения алюминиевых порошков. 2 с. и 1 з.п. ф-лы, 1 ил., 1 табл.

| Способ переработки расплава шлака и установка для его осуществления | 1987 |

|

SU1507749A1 |

| Пневматический классификатор | 1990 |

|

SU1731297A1 |

| ВСЕСОЮЗНАЯ 1|1;:т--|}ТрОЛ: УИИ'-;ГКДШ | 0 |

|

SU360959A1 |

| СЕПАРАТОР ПОРОШКОВЫХ ПРОДУКТОВ | 1972 |

|

SU428790A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1991 |

|

RU2010627C1 |

| Теплонасосная установка для термической обработки жидких пищевых продуктов | 1982 |

|

SU1131491A1 |

| DE 1607656 А, 20.07.72 | |||

| FR 1594809 А, 17.07.70. | |||

Авторы

Даты

1999-06-27—Публикация

1998-03-17—Подача