Изобретение относится к производству минеральных удобрений, а конкретно к производству капсулированных удобрений с за- медленным растворением полезного вещества, применяемых в сельском хозяйстве.

Цель изобретения - повышение прочности гранул и снижение скорости их растворения.

Пример. Гранулы минерального удобрения диаметром 1-3 мм, выпускаемые промышленностью или получаемые кристаллизацией капель расплава, перегретого на 5-10°С в потоке жидкого или газообразного хладагента с температурой 20-25°С, подают в количестве 2 кг/ч в тарельчатый гранулятор диаметром 500 мм.

Гранулятор имеет теплоизоляцию и за- 1 крыт крышкой с отверстиями для ввода форсунки, диспергирующей расплав удобрения, термопары, опущенной в слой продукта, и вывода гранул. В расплав минерального удобрения в количестве 2 кг, перегретый в плавильнике при перемешивании на 5- 10°С, вводят структурирующие добавки в количестве 0,5-2,0 мас.%.

Добавку вводят в виде мелкокристаллического порошка (20-60 мкм), состоящего из смеси бор-магниевой руды или фосфогипса, или гипса, или каустического магнезита, или смеси каустического магнезита и оксида железа (ill), или нитрата калия, или нитрата цинка, или сульфата калия, или бентонита, или доломита, или каолина с частью удобрения в виде порошкообразного вещества, или расплава, или 60-90%-ного раствора в соотношении 1:1-1:5.

О 00

о о

00

о

Добавку вводят в виде 40 мае. % азотно- кислотной вытяжки бормагниевой руды или смеси 92% серной и 70% ортофосфорной кислот в количестве 0,1-0,2 мас.% (в пересчете на сульфат аммония) и 0,3-0,5 мас.% (в пересчете на РйОб) соответственно, или смеси 70% ортоборной, 70% ортофосфорной и 92% серной кислот в количестве 0,2- 0,5 мас.% (в пересчете на сухое вещество), 0,2-0,5 мас.% (в пересчете на РаОз), 0,1-0,2 мас.% (в пересчете на сульфат аммония) соответственно, нейтрализуемых аммиаком,

Плав удобрения с неорганическими добавками диспергируют в течение 1 ч с помощью обогреваемой пневматической форсунки на окатываемую поверхность исходных гранул, подаваемых в гранулятор. Изменением скорости подачи расплава и исходных гранул на тарелке поддерживается температура на 20-40°С ниже температуры плавления удобрения.

Полученные гранулы имеют сферическую форму, диаметр З-б мм, гладкую, бле- стящую, без усадочных каналов поверхность и прочность 4000-9000 г/гранул.

Капсулирующее покрытие из полиэтилена низкого давления наносят на эти гранулы высушиванием в течение 0,5-1 ч 2,5-5,0 мас.% раствора полиэтилена в кипящем четыреххлористом углероде, или изо- октане, или циклогексане окатывянием при 40-90°С в атмосфере паро-воздушной смеси, содержащей пары растворителя и воздух в соотношении 1:1-3:1 соответственно, циркулирующий в замкнутом контуре, через систему конденсации испаренного растворителя. При количестве капсулирующего покрытия 1,0-2,0 мас.% время полурастворения продукта в проточной ячейке 10-55 сут.

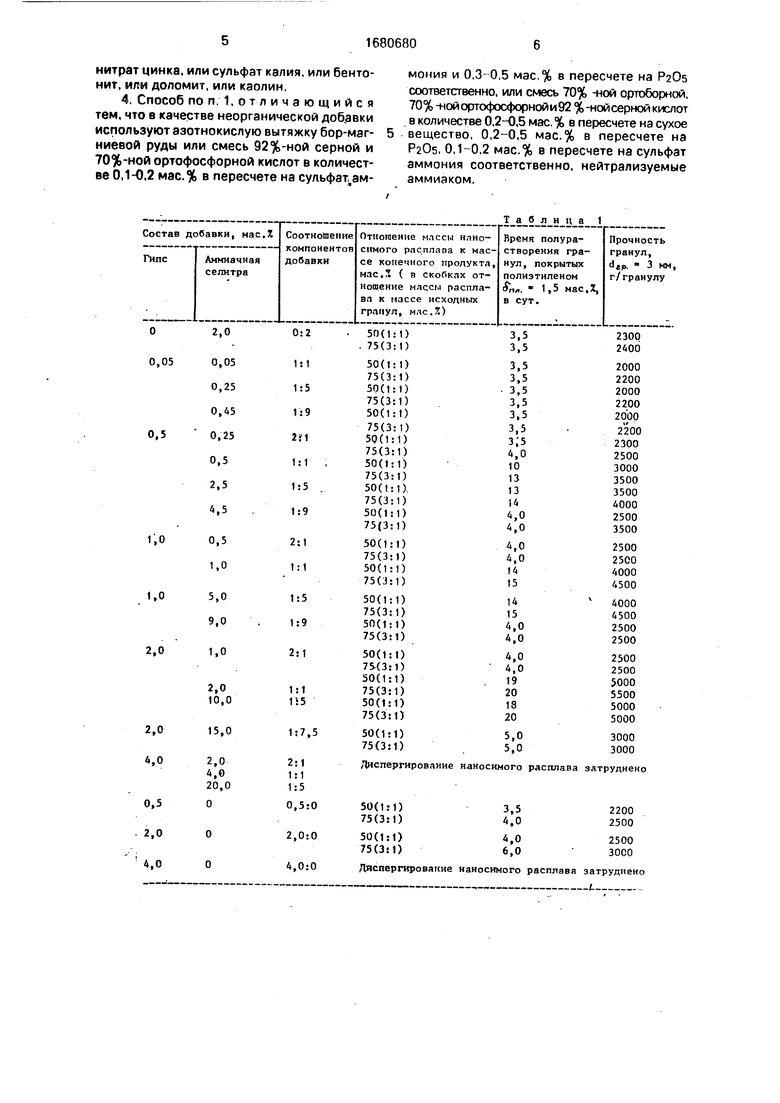

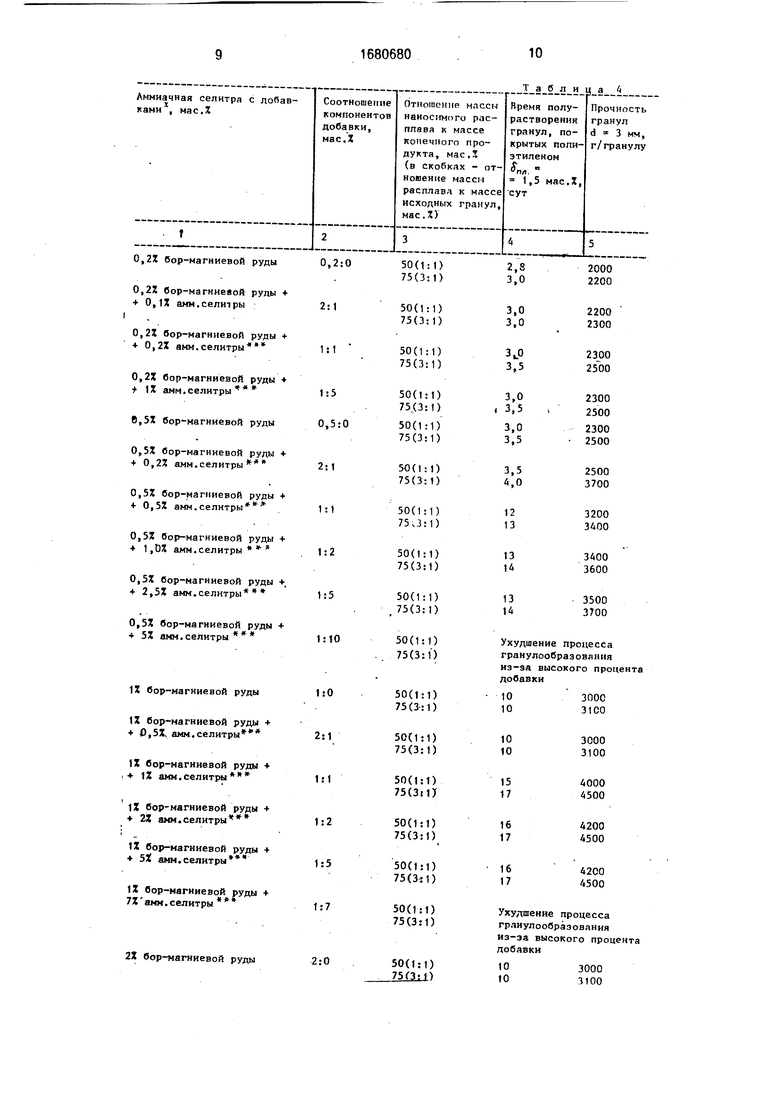

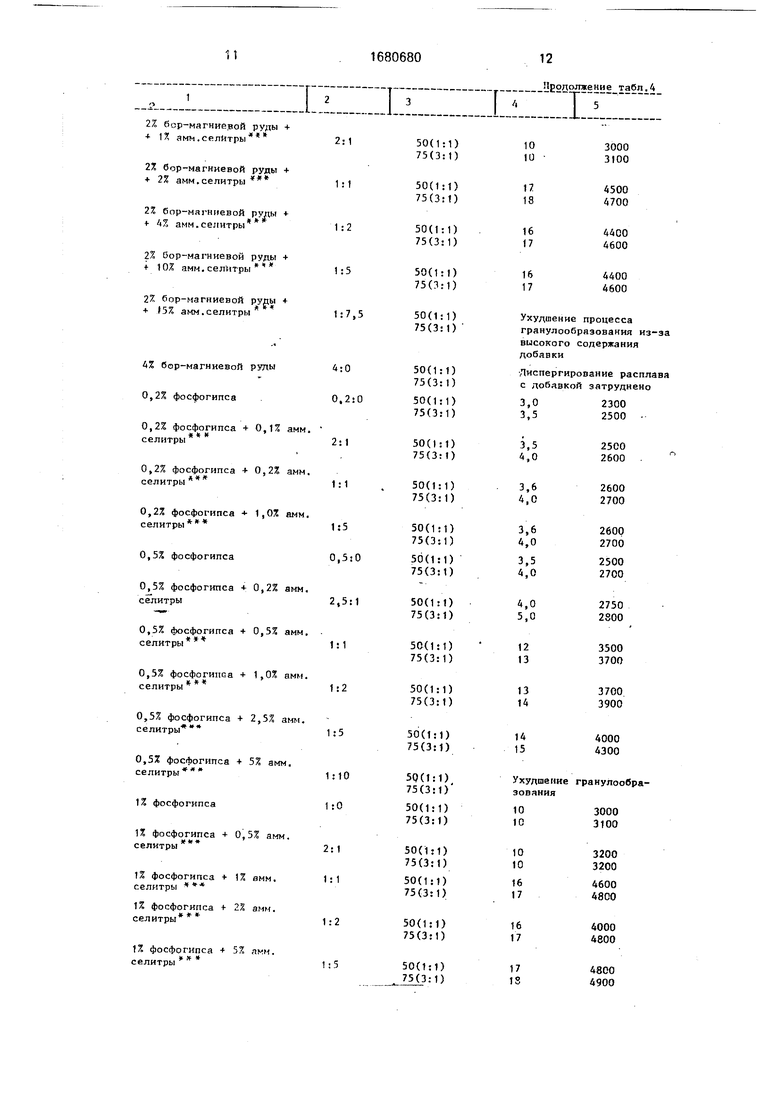

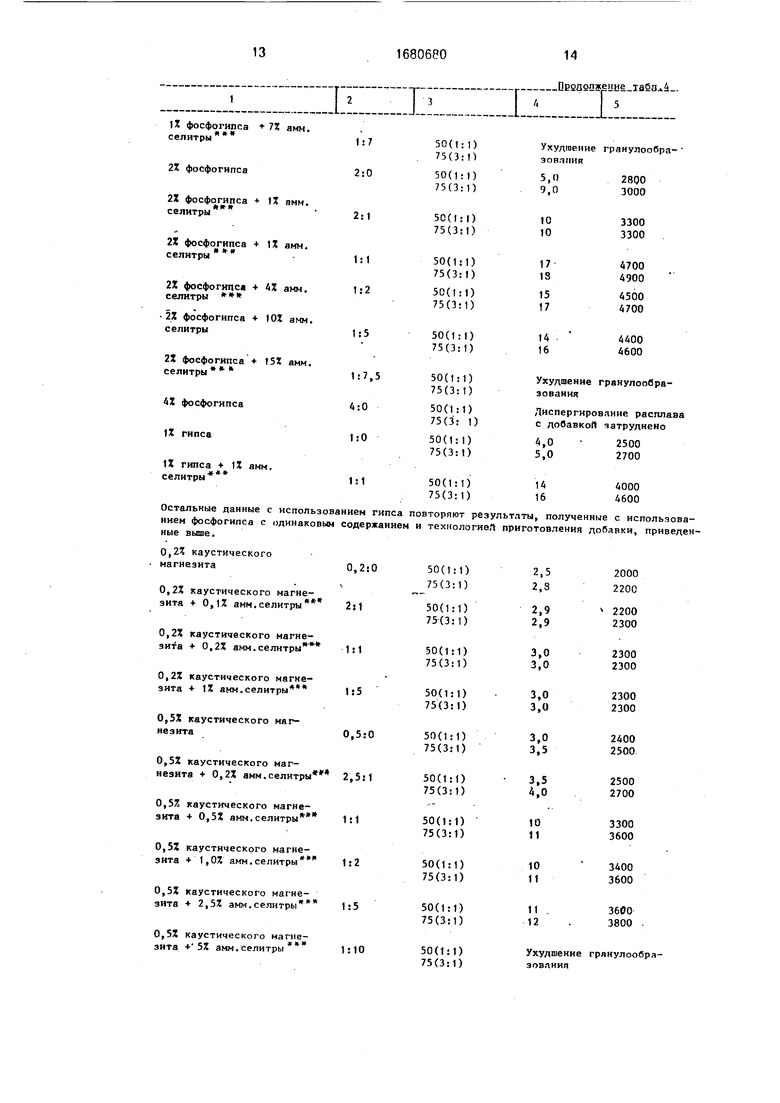

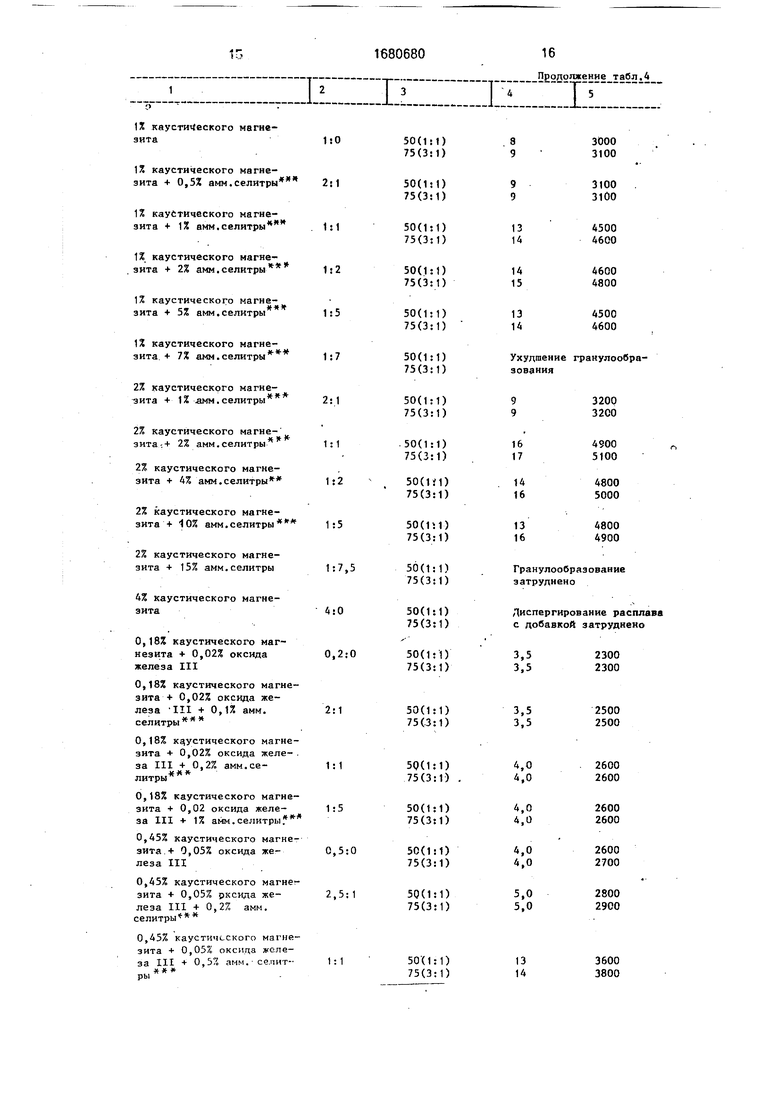

Результаты, приведенные в табл. 1, показывают, что смешение неорганической добавки с исходным удобрением (в указанном соотношении) перед подачей ее в плав, наносимый на гранулы (исходные), существенно повышает прочность полученных гранул и их водостойкость после капсулирования.

Результаты, приведенные в табл. 2, иллюстрируют применяемость приложенных добавок для повышения прочности гранул различных азотсодержащих удобрений и уменьшения скорости растворения капсу- лированного продукта.

Данные, приведенные в табл, 3, свидетельствуют о том, что неорганические добавки с одинаковым положительным результатом можно смешивать с частью удобрения в виде порошка, расплава или

60-90%-ного раствора в соотношении 1:1- 1:5.

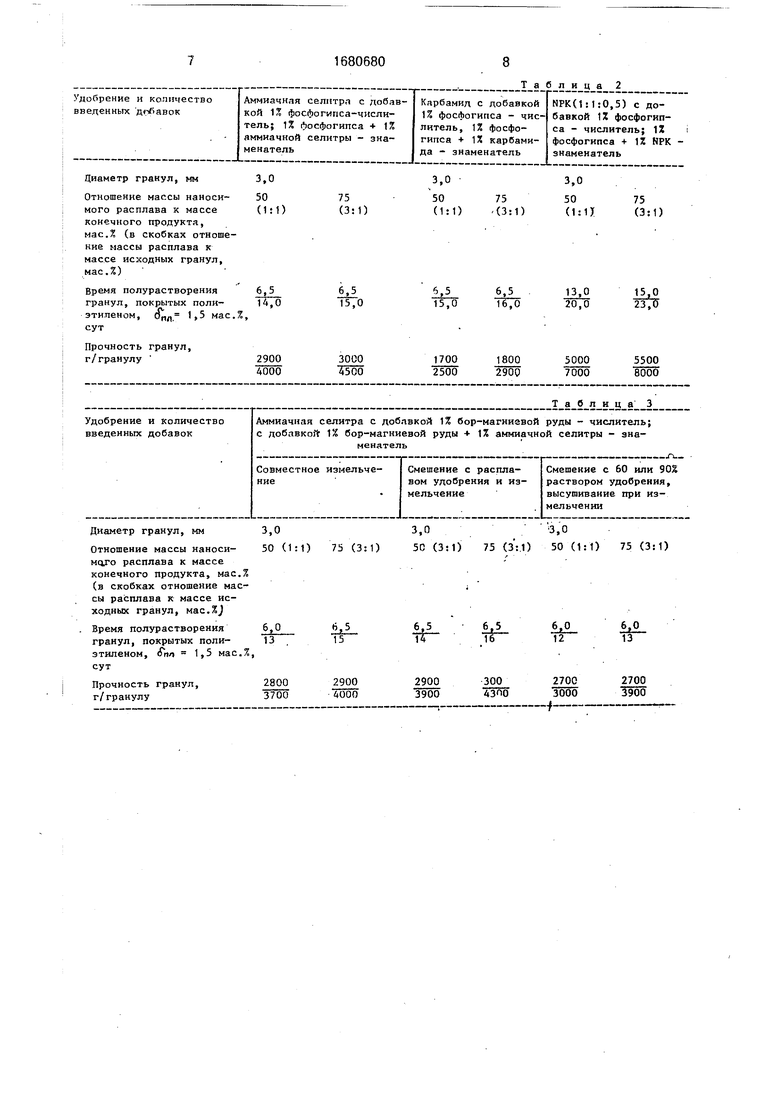

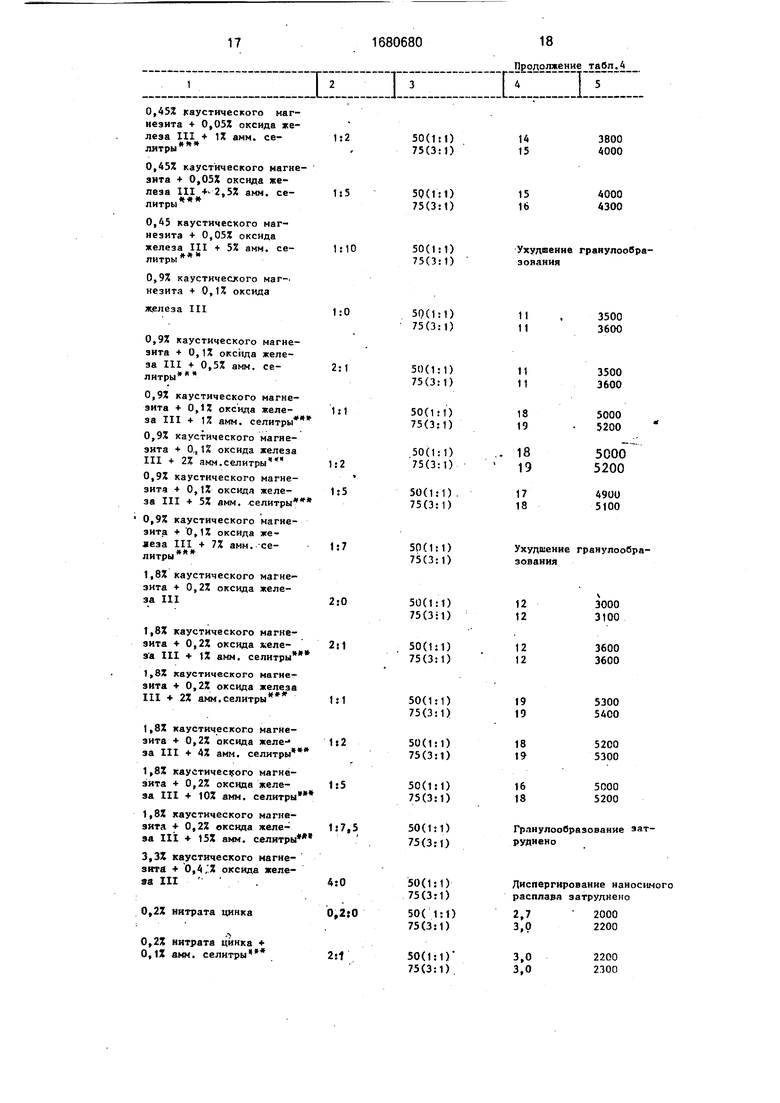

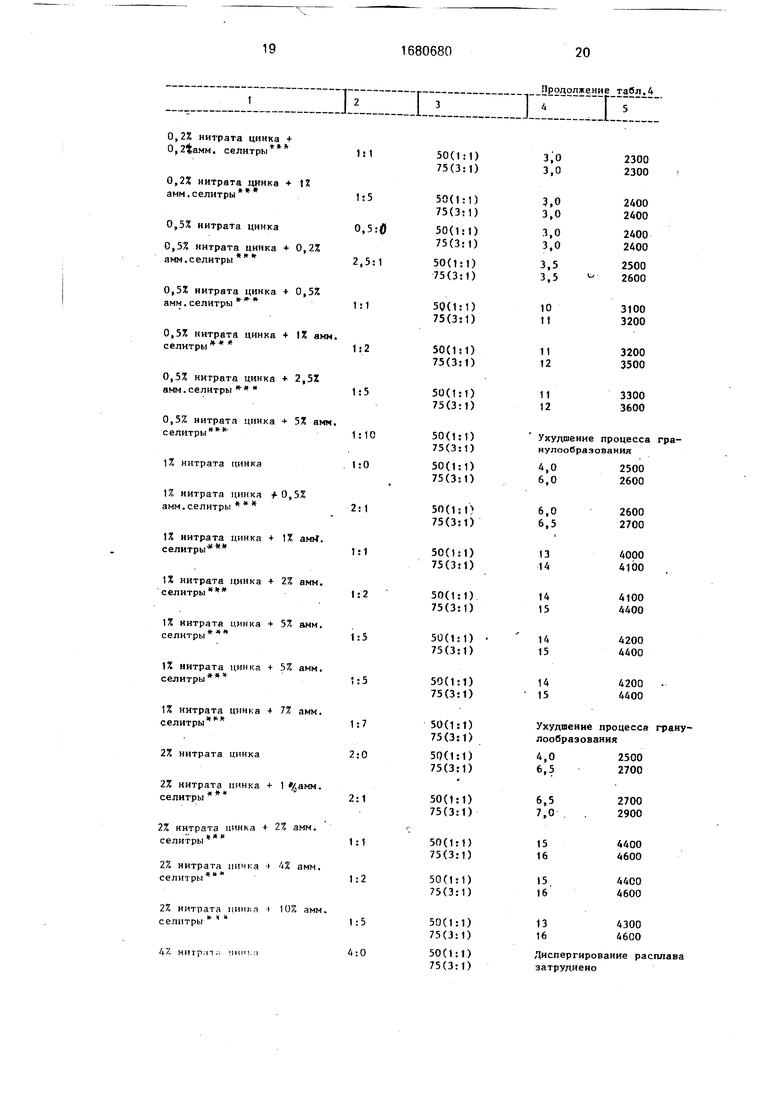

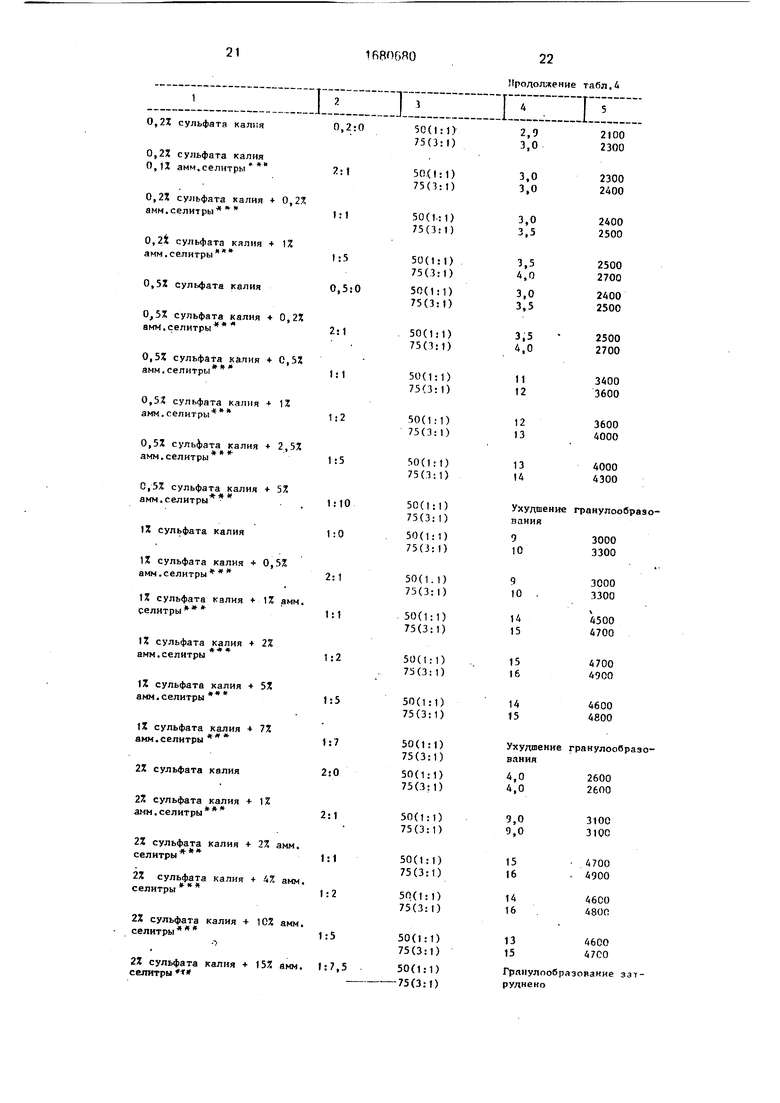

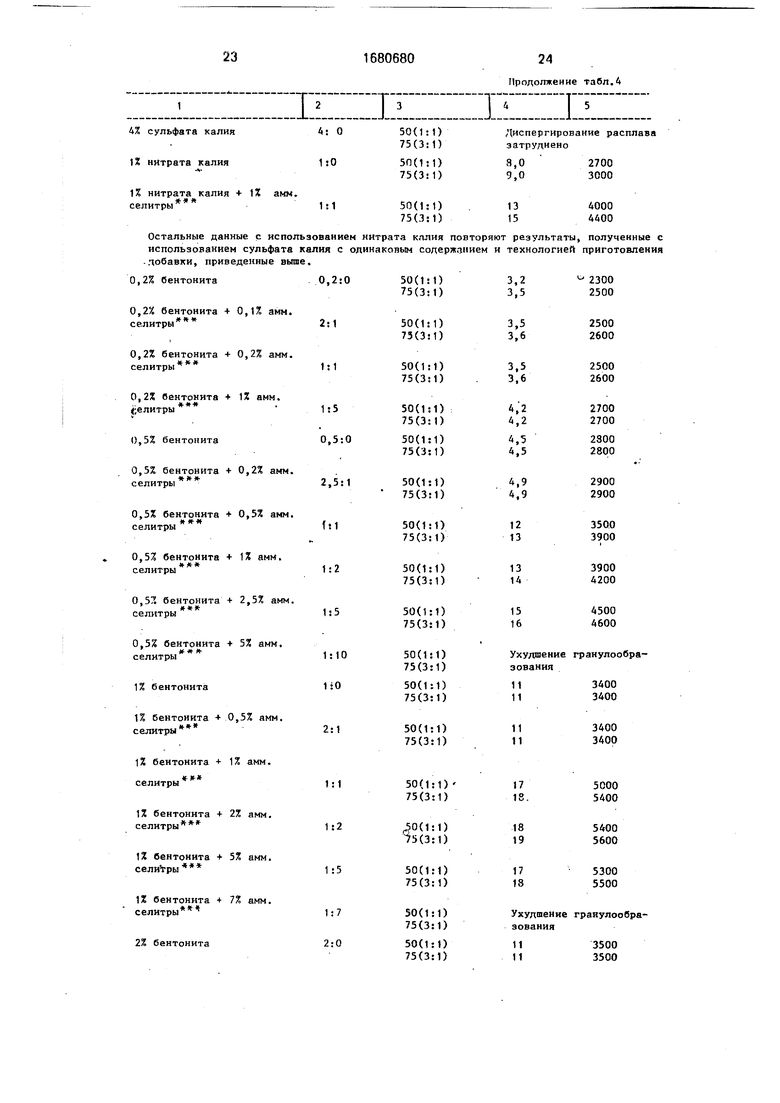

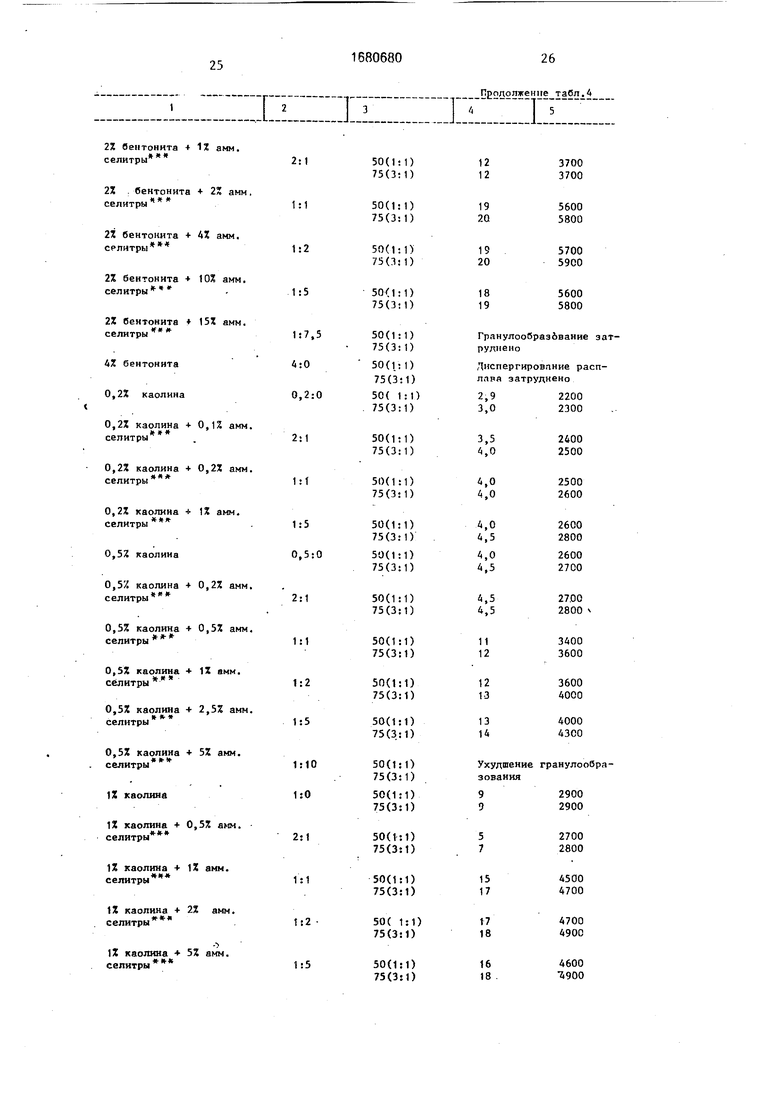

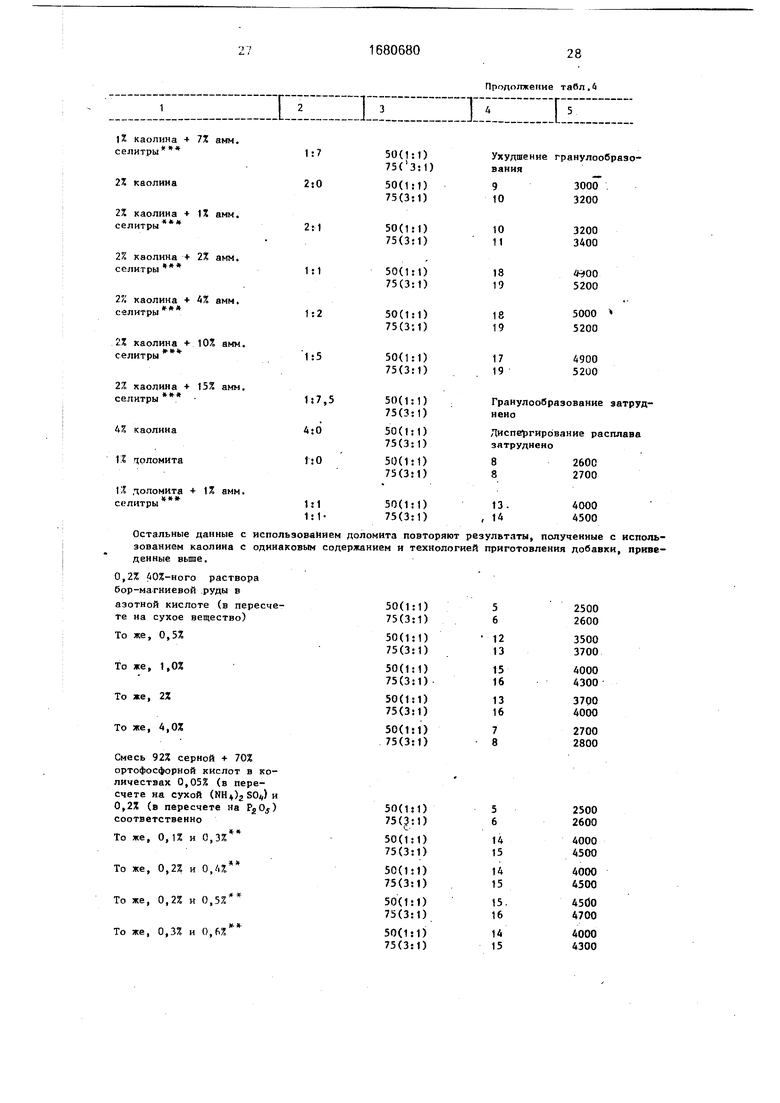

Результаты, приведенные в табл. 4, показывают, что все предложенные неорганические добавки увеличивают прочность получаемых гранул и зямедляют скорость их растворения.

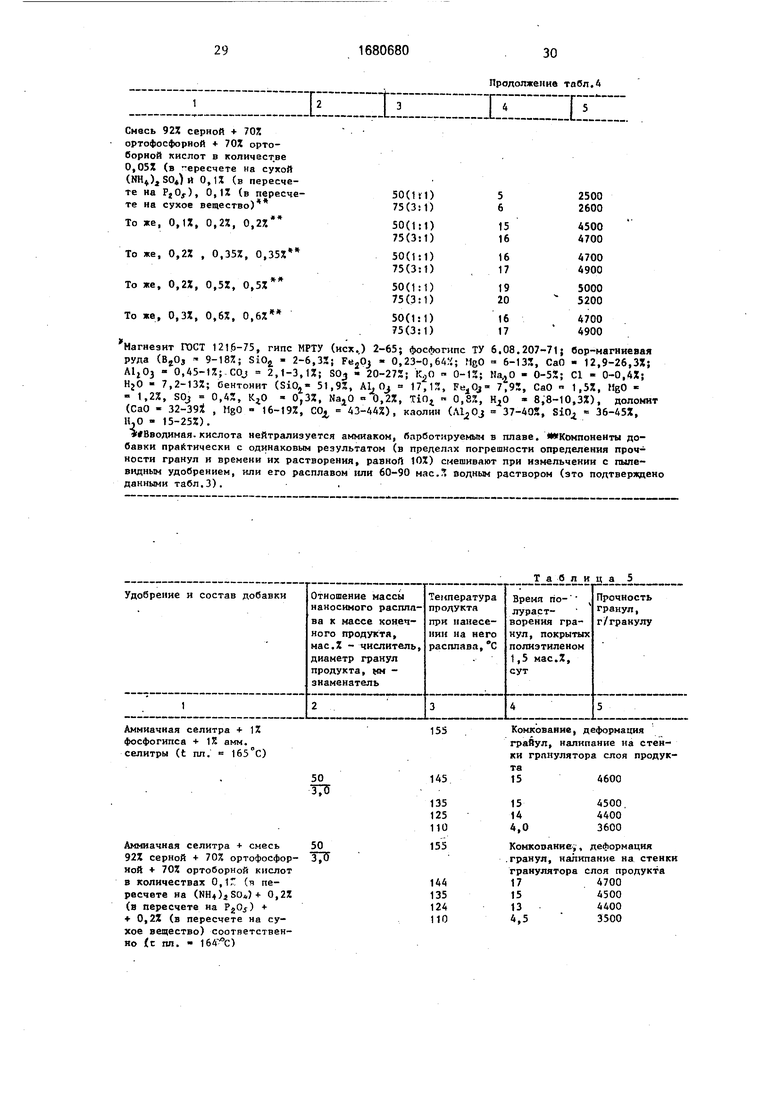

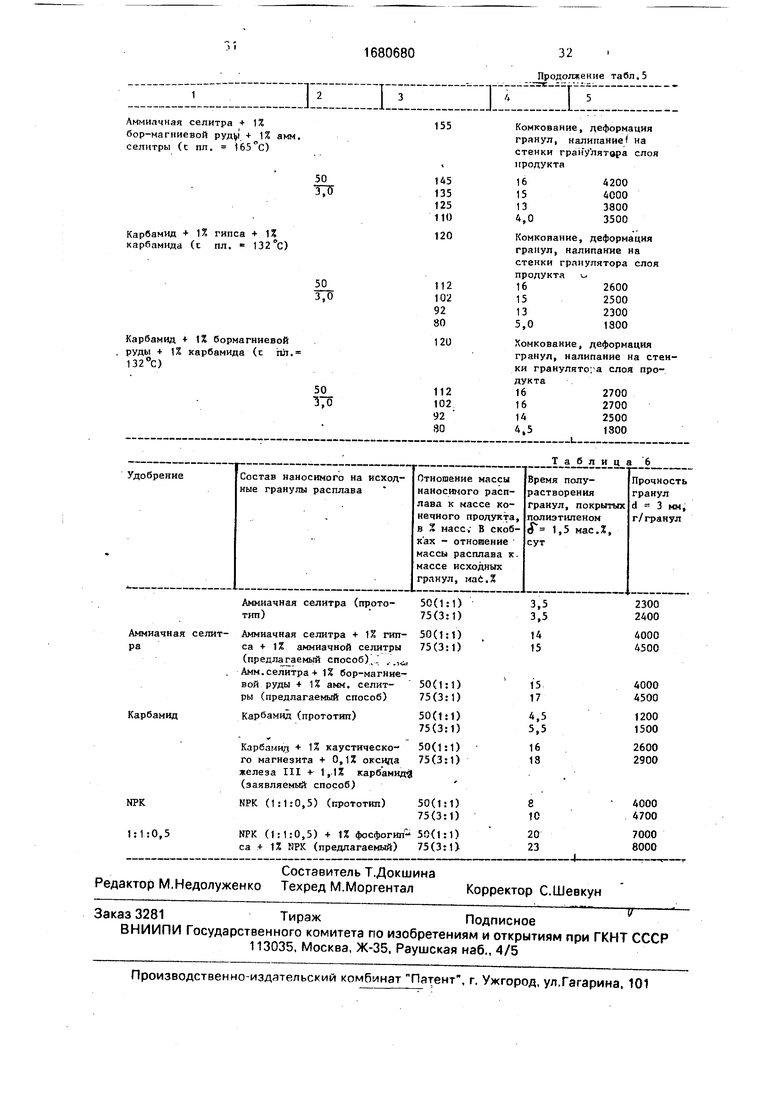

Зависимость прочности получающихся гранул и скорости их растворения от температуры, при которой осуществляется нанесение окптыванием расплава на исходные гранулы, приведена в табп. 5.

Сопоставление прочности гранул и скорости их растворения при получении медленнодействующего удобрения по известному и предлагаемому способам дано в табл. 6.

Так, по предложенному способу время полурастворения гранул увеличивается в 4

раза, а прочность гранул - в 2 раза.

В качестве дополнительного положительного эффекта предлагаемого способа является меньшее (по сравнению с другими способами гранулирования) количество

выбрасываемой пыли на 1 т готового продукта, так как нанесение расплава (до Ьи мас.% от массы продукта) на исходные гранулы осуществляется без подвода в гранулятор охлаждающего воздуха. Отвод тепла

в процессе нанесения расплава на исходные гранулы осуществляется за счет тепло- аккумулирующих свойств последних. Формула изобретения

1.Способ получения медленнодейству- ющего азотсодержащего удобрения, включающий нанесение на поверхность гранул исходного продукта плава того же продукта в количестве 50-75% к массе полученных гранул с последующей кристаллизацией

плава и нанесением на поверхность гранул полимерного годозащитного покрытия, о т- личающийся тем, что, с целью повышения прочности гранул и снижения скорости их растворения, в плав, наносимый на поверхность гранул, предварительно вводят неорганические добавки в количестве 0,5- 2,0% от массы наносимого плава.

2.Способ по п. 1, отличающийся тем, что неорганические добавки предварительно смешивают с частью удобрения в виде порошкообразного вещества или расплава, или 60-90%-ного раствора в соотношении 1:1-5 и измельчают.

3. Способ по пп. 1 и 2, о т л и ч а ю щ и- й с я тем, что в качестве неорганических добавок используют бор-магниевую руду или фосфогипс, или гипс, или каустический магнезит, или смесь каустического магнезита и оксида железа III, или нитрат калия, или

нитрат цинка, или сульфат калия, или бентонит, или доломит, или каолин.

4, Способ по п. 1.отличающийся тем, что в качестве неорганической добавки используют азотнокислую вытяжку бор-магниевой руды или смесь 92%-ной серной и 70%-ной ортофосфорной кислот в количестве 0,1-0.2 мас.% в пересчете на сульфат аммония и 0,3-0,5 мас,% в пересчете на PaOs соответственно, или смесь 70% -ной ортоборной, 70 % -ной ортофосфорной и 92 % -ной серной кислот в количестве 0,2-0,5 мае, % в пересчете на сухое вещество, 0,2-0,5 мас.% в пересчете на P20s, 0,1-0,2 мас.% в пересчете на сульфат аммония соответственно, нейтрализуемые аммиаком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медленнодействующего удобрения | 1985 |

|

SU1288179A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

| Способ получения медленнодействующего удобрения | 1986 |

|

SU1433954A1 |

| Способ получения медленнодействующего удобрения | 1984 |

|

SU1198046A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ | 2010 |

|

RU2433984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПОРИСТОЙ АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2599170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2007 |

|

RU2367638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2565283C1 |

Изобретение относится к- производству минеральных капсулированных удобрений, способствует повышению прочности гранул и снижению скорости их растворения. Согласно изобретению на поверхность гранул исходного продукта наносят плав того же продукта в количестве 50-75 мас.% к массе полученных гранул с последующей кристаллизацией плава и нанесением на поверхность гранул полимерного водозащитного покрытия, При этом в плав, наносимый на псшерхность гоанул, предварительно вводят структурирующие добавки в количестве 0,5-0,2% от массы наносимого плава.В количестве неорганической добавки используют бор-магниевую руду, или фосфогипс, или 1ипс, или каустический магнезит, или смесь каустического магнезита и оксида железа III, или нитрат калия или нитрат цинка, или сульфат калия, или бентонит, или доломит, или каолин. По предложенному время полурастворения гранул увеличивается в 4 раза, а прочность гранул - в 2 раза. 3 з.п. ф-лы, 6 табл. СП С

2,0

0,05

0,25

0,45

0,25

0,5

2,5

4,5

0,5 1,0

5,0 9,0

1,0

2,0

10,0

15,0

2,0 4,0 20,0

0:2

1:1

1:5

1:9

1:1 ,

1:5

1:9

2:1 1:1

1:5

1:9

2:1

1:1 П5

1:7,5

2:1

1:1 1:5

0,5:0 2,0:0 4,0:0

Таблица 1

3,5 3,5

3,5

3,5

3,5

3,5

3,5

3,5

4,0

10

13

13

14

4,0

4,0

4,0 4,0 14 15

14 15 4,0 4,0

4,0

4,0

19

20

18

20

5,0

5,0

2300 2400

2000 2200 2000 2200 2000 2200 2300 2500 3000 3500 3500 4000 2500 3500

2500 2500 4000 4500

4000 4500 2500 2500

2500 2500 5000 5500 5000 5000

3000 3000

Диспергирование наносимого расплава затруднено

3,5

4,0

4,0 6,0

2200 2500

2500 ЗОСО

Диспергирование наносимого расплава затруднено

конечного продукта, мас.% (в скобках отношение массы расплава к массе исходных гранул, мас.%)

Т а б л и

0,2Z бор-магниевой руды + + 0,1% амм.селитры

0,2Z бор-магниевой руды + + 0,21 амм.селитры

0,21 бор-магниевой руды + f- 1Z амм.селитры

8,5Z бор магниевой руды

0,5Z бор-магниевой руды + + 0,2Z амм. сел игры

0,5Z бор-магниевой руды + f 0,5Z амм. се литры

0,5Z бор-магниевой руды + + 1,DZ амм.селитры

0,5Z бор-магниевой руды +, f 2,5Z амм. се литры

0,5Z бор-магниевой руды + 5Z амм.селитры

1Z бор-магниевой руды

1Z бор-магниевой руды + 0,5Z, амм.селитры

IX бор-магниевой руды + + 1Z амм.селитры

1Z бор-магниевой руды + + 11 амм. селитры

1Z бор-магниевой руды + + 5% амм.селитры

1Z бор-магниевой руды + 7Z амм.селитры

21 бор-магниевой руды

DEQaQOSeHije is6a 4.

17

1680680

18

Продолжение табл.4

IlIII

Продолжение табл.4

р гг

21

1fiROf,KO

22

Прололле пне табл.4

23

1680680

24

Продолжение табл.4

Прэдолжение табл.4

пиит

1

Смесь 92% серной + 107. ортофосфорной + 70% орто- борной кислот в количестве 0,05% (в -ересчете на сухой (ННА),50«)и 0,1% (в пересчете на PjO,.), 0,1% (в пересчете на сухое вещество)

То же, О,IX, 0,2%, 0,22

То же, 0,2% , 0,35%, 0,35%

То же, 0,2%, 0,5Z, 0,51

То же, 0,3%, 0,6%, 0,6%

Магнезит ГОСТ 1216-75, гипс МРТУ (исх.,) 2-65; фосфогипс ТУ 6.08.207-71; бор-магниевая руда (ВгО, - 9-18%; SiOu 2-6,3%; Fe20j 0,23-0,64%; MgO 6-133, CaO - 12,9-26,3%; Alj03 - 0,45-1%; COj 2,1-3,1%; SOj - 20-27%; - 0-1%; Ha,,0 - 0-5%; Cl - 0-0,4%; HjO 7,2-13%; бентонит (SiOj 51,9%, Alj Oj 17,1%, Fe.jOj- 7,9%, CaO 1,5%, MgO - - 1,2%, SOj - 0,4%, КгО - 0,3%, NaaO 0,2%, ТЮг « 0,8%, HjO 8,8-10,3%), доломит (CaO - 32-39% , MgO 16-19%, CO, 43-44%), каолин (Al,0j - 37-40S, SiO, - 36-45Z, 1ЦО - 15-25%).

«Вводимая, кислота нейтрализуется аммиаком, Парботируемым в плаве. ««Компоненты добавки практически с одинаковым результатом (в пределах погрешности определения прочности гранул и времени их растворения, равной 10%) смешивают при измельчении с пылевидным удобрением, или его расплавом или 60-90 нас. водным раствором (это подтверждено данными табл.3).

Аммиачная селитра + 1% фосфогипса + 1% амм. селитры (t пл. 165°С)

50 37J

Аммиачная селитра + смесь 92% серной + 70% ортофосфорной + 70% ортоборной кислот в количествах 0,1 Г (ч пересчете на (NH4bSO)+ 0,2% (в пересчете на P20j) + + 0,2% (в пересчете на сухое вещество) соответственно (с пл. -

Продолжение табл.4

iizziz:

5

6

15 16

16 17

19 20

16 17

2500 2600

4500 4700

4700 4900

5000 5200

4700 4900

Таблица 5

Комкование, деформация грайул, налипание на стенки грпнулятора слоя продукта154600

15 14 4,0

4500 4400 3600

Комкование,, деформация гранул, налипание на стенки гранулятора слоя продукта 174700

154500

134400

4,5 3500

1

тли

Аммиачная селитра + 1% бор-магниевой руду + 1% амм. селитры (с пл. 165 С)

50 Т

Карбамид + 1% гипса + 1 карбамида (с пл. 132 С)

50

зТо

Карбамид + 1% бормагниевой руды + 1% карбамида (с пл. 132°С)

(предлагаемый способ)„ Амм.селитра 1% бор-магниевой руды + 1% амм. селитры (предлагаемый способ)

Карбамид (прототип)

0,5

Карбамид + 1% каустическо- 50(1:1) го магнезита + 0,П оксида 75(3:1) железа III + 1,1 карбамид (заявляемый способ)

NPK (1:1:0,5) (прототип) 50(1:1)

75(3:1)

NPK (1:1:0,5) + 1% фосфогшР 50(1:1) са + 1% НРК (предлагаемый) 75(3:1)

Продолжение табл.5

пни

Комкование, деформация гранул, налипание на стенки транслятора слоя продукта

16 15 13 4,0

4200 4000 3800 3500

Комкование, деформация гранул, налипание на стенки грпнулятора слоя продукта vj 162600

152500

132300

5,0 1800

Комкование, деформация гранул, налипание на стенки гранулято а слоя продукта

Таблица 6

15 17

4,5 5,5

16 18

4000 4500

1200 1500

2600 2900

4000 4700

7000 8000

| СПОСОБ РАДИАЦИОННО-ХИМИЧЕСКОГО МОДИФИЦИРОВАНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА И МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2006 |

|

RU2304592C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-09-30—Публикация

1989-02-20—Подача