Изобретение относится к области создания специальных видов сырья и технологии получения неорганических веществ (солей), используемых в производстве промышленных взрывчатых материалов, а именно к производству пористой гранулированной аммиачной селитры. Изобретение может быть использовано для изготовления широкого круга взрывчатых веществ смесевого типа.

Область техники

Известен способ получения пористой гранулированной аммиачной селитры, описанный в патенте (RU 2101228 С1, 25.07.95), путем введения в высококонцентрированный плав аммиачной селитры добавок (в качестве упрочняющей добавки используют растворы алюминийсодержащих неорганических полимеров в количестве 0,4÷1,45% масс. от массы селитры, а в качестве модифицирующей добавки используют раствор смеси аммонийных солей и поверхностно-активных веществ в количестве 0,04÷0,5% масс. от массы селитры) с последующим охлаждением и сушкой.

Недостатком данного способа является повышенное содержание воды в получаемых гранулах пористой аммиачной селитры от 0,5 до 2,5% масс, что резко снижает статическую прочность гранулы и увеличивает их слеживаемость.

Известен способ получения пористой гранулированной аммиачной селитры, описанный в патенте (RU 2078065 С1, 02.01.94), включающий введение в концентрированный плав аммиачной селитры сульфата трехвалентного железа в виде его водного раствора в количестве 0,06÷0,08% масс. в пересчете на Fe+3, затем вводят водную суспензию порообразующей добавки, состоящей из мела, диспергатора НФ (натриевая или аммонийная соль метилдисульфокислоты нафталина) и стеарата натрия или стеарата калия в соответствующих количествах 0,1÷0,4% масс., 0,01÷0,05% масс., 0,0002÷0,001% масс., взятых по отношению к массе конечного продукта.

Недостатками данного метода являются:

- повышенное количество воды, вносимое с добавками в получаемые гранулы аммиачной селитры;

- введение мела (СаСО3), который частично превращается в нитрат кальция, снижающий качество гранул, увеличивая их слеживаемость и снижая статическую прочность;

- введение в расплав аммиачной селитры порообразующей добавки в виде смеси поверхностно-активных веществ (диспергатора НФ и стеаратов натрия или калия) и порообразущего компонента (мела) приводит к вспениванию приготавливаемой водной суспензии, затрудняющему ее приготовление, перекачивание и дозирование.

Наиболее близким технологическим решением является способ (RU 2230028 С1, 02.10.2003) получения пористой гранулированной аммиачной селитры, включающий нейтрализацию азотной кислоты аммиаком, упаривание раствора с получением концентрированного плава, введение в плав гидролизующихся солей трехвалентных металлов, смешение с водной суспензией, содержащей порообразующий агент в виде углекислой соли металла, натриевой или аммонийной соли метилдисульфокислоты нафталина (диспергатор НФ) и стеарата натрия или калия, грануляцию полученной смеси с последующей обработкой гранул поверхностно-активными добавками, отличающихся тем, что в качестве порообразующегося агента применяют комбинацию из водорастворимого карбоната натрия или калия и суспензированного в его растворе карбоната кальция, причем концентрация карбоната натрия или калия составляет 5÷15%, а содержание карбоната кальция 30÷50% от общей массы суспензии подаваемой на смешение. Данный способ выбран в качестве прототипа.

Недостатками данного способа являются:

- повышенное количество воды, вносимое с добавками в получаемые гранулы аммиачной селитры;

- введение мела (СаСО3), который частично превращается в нитрат кальция, что приводит к снижению качества гранул, увеличивая их слеживаемость и снижая статическую прочность;

- введение в расплав аммиачной селитры порообразующей добавки в виде смеси поверхностно-активных веществ (диспергатора НФ и стеаратов натрия и калия) и порообразующих компонентов (комбинации из водорастворимых карбонатов натрия или калия и суспензированного в их растворе карбоната кальция), что приводит к вспениванию приготавливаемой водной суспензии, затрудняющему ее приготовление, перекачивание и дозирование в плав.

Сущность изобретения

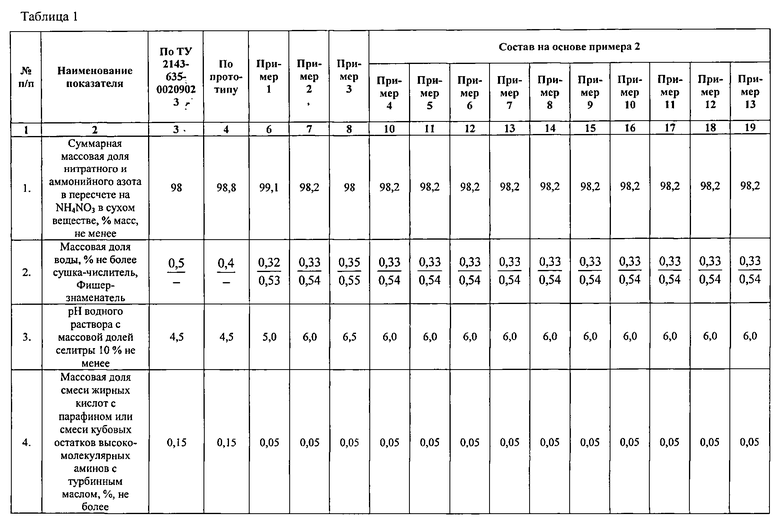

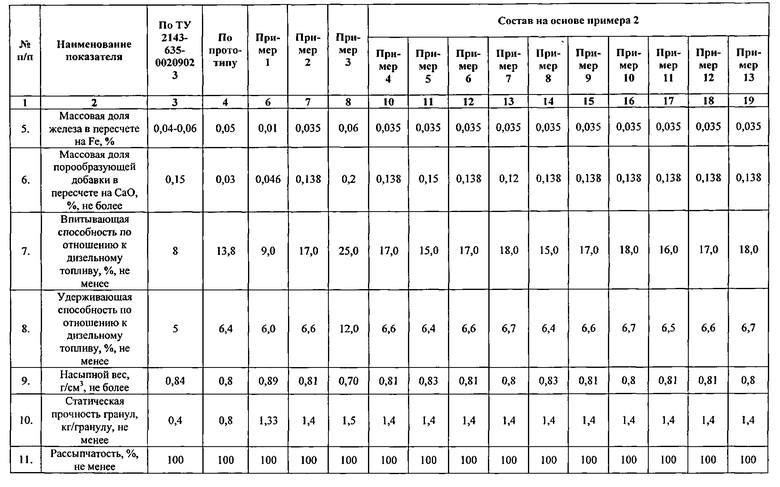

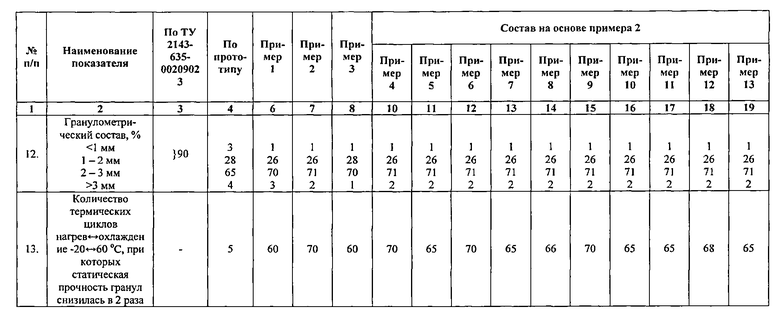

Технический результат настоящего изобретения заключается в получении гранулированной пористой аммиачной селитры с повышенной статической прочностью (до 13 н/гранулу), сниженной слеживаемостью и остаточной влажностью до 0,35%, с регулируемой насыпной плотностью гранул (от 700 до 890 кг/м3) и впитывающей (от 9 до 25%) и удерживающей (от 6,0 до 12,0%) способностью гранул по дизельному топливу, а также с повышенной устойчивостью гранул к термическим циклам нагрев ↔ охлаждение (-20↔60°С до 60 циклов) с уменьшением статической прочности гранул в 2 раза, что обеспечивает уменьшение снижения показателей качества гранул при их транспортировке и хранении.

Технический результат достигается тем, что:

- требуемая прочность кристаллического каркаса обеспечивается введением в аммиачную селитру структурирующей добавки в виде смеси оксидов магния и железа (III), которые в определенном соотношении образуют устойчивые двойные соли. Последние связывают в кристаллогидраты избыточную воду и существенно замедляют скорости зарождения и роста центров модификационных превращений;

- максимально равномерное распределение компонентов добавки в объеме расплава аммиачной селитры обеспечивается введением модифицирующей составляющей добавки в исходный раствор аммиачной селитры с последующим выпариванием его до состояния плава. Затем в плав вводится максимально насыщенный при температуре кипения, вносящий минимум воды в плав, раствор поверхностно-активного вещества (ПАВ), в количестве 0,02÷0,1% масс. Он равномерно распределяется в плаве, меняя его поверхностное натяжение;

- создание условий для протекания газовыделения, обеспечивающего порообразование в грануле в момент формирования капель расплава и их кристаллизации, обеспечивается опережающим и раздельным в пространстве и времени введением в плав компонента добавки, содержащего ПАВ, по сравнению с порообразующим компонентом.

Процесс получения гранулированной пористой аммиачной селитры по заявленному способу производится следующим образом: путем нейтрализации азотной кислоты газообразным аммиаком получают 80-85% водный раствор аммиачной селитры, в него вводят стабилизирующую добавку в виде смеси оксидов магния и железа (III) в количестве 0,3-2,0% масс. и 0,03-0,2% масс. соответственно (эту же добавку можно вводить в жидком состоянии в виде ее азотнокислотной вытяжки). Затем полученный раствор упаривают до состояния плава с содержанием воды не более 0,2% масс. В полученный плав вводят насыщенный водный раствор поверхностно-активного вещества (ПАВа) при температуре его кипения в количестве 0,02-0,1% масс. в пересчете на сухое вещество (в качестве ПАВов используют, в частности, смесь лаурилсульфата или стеарата натрия с диспергатором НФ (метилдисульфокислоты нафталина) в соотношении 1:1). Затем в полученный плав вводят насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 при температуре его кипения в количестве 0,1÷0,5% масс. в пересчете на сухое вещество. Полученный плав диспергируют на капли, кристаллизуют их, охлаждают полученные гранулы и кондиционируют их.

Настоящее изобретение иллюстрируется нижеследующими примерами.

Пример 1.

В аппарат, пригодный для выпаривания водного раствора аммиачной селитры:

(1) - заливали 80% масс. водный раствор аммиачной селитры, концентрацию которого контролировали ареометром по его плотности, при температуре 120°С;

(2) - вводили в него структурирующую добавку в виде смеси оксида магния или каустических магнезитов марки ПМК-73, ПМК-83, ПМК-85 с указанным количеством содержания оксида магния с неизменным положительным результатом и оксида железа (III) или концентрата магнитного железняка (природной смеси оксидов железа III и II) с указанным количеством содержания в нем оксида железа (III) и с неизменным положительным результатом в количестве 0,3 и 0,03% масс. соответственно, при непрерывном перемешивании;

(3) - затем выпаривали (и досушивали) раствор аммиачной селитры до состояния плава с содержанием воды не более 0,2% масс. (по Фишеру);

(4) - затем в полученный после упаривания плав вводили насыщенный водный раствор смеси поверхностно-активных веществ (ПАВ): стеарата натрия с диспергатором НФ (марки А - натриевая соль метилдисульфокислоты нафталина, удовлетворяющая требованиям ГОСТ 6848-73) в соотношении 1:1 в количестве 0,02% масс. в пересчете на сухое вещество при температуре его кипения и непрерывном перемешивании расплава;

(5) - затем в полученный плав постепенно вводили насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 в количестве 0,1% масс. в пересчете на сухое вещество при температуре его кипения при непрерывном перемешивании и диспергировании расплава с выделяющимися газовыми пузырьками из плавильника в виде полидисперсной смеси капель расплава в восходящий со скоростью 0,5 м/с при температуре 25°С поток воздуха в стеклянной колонне диаметром 100 мм, состоящей из 6 царг длиной 1 м и имеющей в нижней части вращающуюся отбортованную тарелку с уложенной на ней стекловатой, залитой легкоиспаряющейся жидкостью, температура кипения которой ниже температуры Лейденфроста на поверхности гранул;

(6) - полученную смесь полидисперсных гранул охлаждали на вращающейся тарелке или в псевдоожиженном слое атмосферным воздухом до 50°С, кондиционировали различными видами кондиционирующих добавок (см. п.4 табл.1), а также диспергатором НФ, «лильамином» в количестве 0,05% масс.

Пример 2.

Осуществление способа согласно примеру 1 с отличиями в том, что в (2) структурирующую добавку вводили в виде смеси оксидов магния или каустических магнезитов и железа (III) или магнитного железняка в количестве 1 и 0,1% масс. соответственно с неизменным положительным эффектом; в (4) вводили насыщенный водный раствор ПАВ: лаурилсульфата с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,05% масс. в пересчете на сухое вещество; в (5) вводили насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 в количестве 0,3% масс. в пересчете на сухое вещество.

Пример 3.

Осуществление способа согласно примеру 1 с отличиями в том, что в (2) структурирующую добавку вводили в виде смеси оксидов магния или каустических магнезитов и железа (III) или магнитного железняка в количестве 2 и 0,2% масс. соответственно с неизменным положительным эффектом; в (4) вводили насыщенный водный раствор ПАВ: стеарата натрия с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,1% масс. в пересчете на сухое вещество; в (5) вводили насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 в количестве 0,5% масс, в пересчете на сухое вещество.

Пример 4.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (2) структурирующую добавку вводили в виде 40% масс. азотнокислотной вытяжки из смеси оксидов магния (или каустических магнезитов) и железа (III) (или магнитного железняка) в их количестве 1 и 0,1% масс. соответственно.

Пример 5.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (5) вводили насыщенный водный раствор технической соды в количестве 0,3% масс. в пересчете на сухое вещество.

Пример 6.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (5) вводили насыщенный водный раствор технических гидрокарбонатов поташа и соды в соотношении 1:1 в количестве 0,3% масс. в пересчете на сухие кальцинированные вещества.

Пример 7.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (5) вводили насыщенный водный раствор технического поташа в количестве 0,3% масс. в пересчете на сухое вещество.

Пример 8.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (4) вводили насыщенный водный раствор ПАВ - стеарата натрия в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 9.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (4) вводили насыщенный водный раствор ПАВ - в виде смеси: стеарата натрия с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 10.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (4) вводили насыщенный водный раствор ПАВ - диспергатора НФ (марки А) в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 11.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (4) вводили насыщенный водный раствор ПАВ - лаурилсульфата в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 12.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (4) вводили насыщенный водный раствор ПАВ в виде смеси: моноалкилфенолполигликолевого эфира (ОП-7) с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 13.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2, с отличием в том, что в (4) вводили насыщенный водный раствор ПАВ в виде смеси: диалкилфенолполигликолевого эфира (ОП-10) с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,05% масс. в пересчете на сухое вещество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2009 |

|

RU2396239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2591947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2013 |

|

RU2520130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2016 |

|

RU2642669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПОРИСТОЙ АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2599170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1994 |

|

RU2078065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1995 |

|

RU2101228C1 |

| ПОРИСТАЯ АММИАЧНАЯ СЕЛИТРА ДЛЯ ИЗГОТОВЛЕНИЯ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2265002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

Изобретение относится к сельскому хозяйству. Способ получения пористой гранулированной аммиачной селитры включает получение раствора аммиачной селитры, введение в него структурирующей добавки, упаривание полученного раствора до состояния плава с содержанием воды не более 0,2% масс., введение в плав водного раствора поверхностно-активного вещества, диспергирование полученного расплава на капли, их кристаллизацию, охлаждение и кондиционирование полученных гранул, причем в качестве структурирующей добавки используют смесь оксида магния и оксида железа (III) в количестве 0,3÷2,0% масс. и 0,03÷0,2% масс. соответственно, а в полученный после упаривания плав последовательно вводят насыщенный водный раствор поверхностно-активного вещества при температуре его кипения в количестве 0,02÷0,1% масс. в пересчете на сухое вещество, а затем насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 при температуре его кипения в количестве 0,1÷0,5% масс. в пересчете на сухое вещество. Изобретение позволяет получить гранулированную пористую аммиачную селитру с повышенной статической прочностью, сниженной слеживаемостью. 3 з.п. ф-лы, 1 табл., 13 пр.

1. Способ получения пористой гранулированной аммиачной селитры, включающий получение раствора аммиачной селитры, введение в него структурирующей добавки, упаривание полученного раствора до состояния плава с содержанием воды не более 0,2% масс., введение в плав водного раствора поверхностно-активного вещества, диспергирование полученного расплава на капли, их кристаллизацию, охлаждение и кондиционирование полученных гранул, отличающийся тем, что в качестве структурирующей добавки используют смесь оксида магния и оксида железа (III) в количестве 0,3÷2,0% масс. и 0,03÷0,2% масс. соответственно, а в полученный после упаривания плав последовательно вводят насыщенный водный раствор поверхностно-активного вещества при температуре его кипения в количестве 0,02÷0,1% масс. в пересчете на сухое вещество, а затем насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 при температуре его кипения в количестве 0,1÷0,5% масс. в пересчете на сухое вещество.

2. Способ по п.1, отличающийся тем, что оксид магния вводят в виде каустического магнезита марок ПМК-75, ПМК-83, ПМК-85, а оксид железа (III) в виде концентрата магнитного железняка.

3. Способ по любому из пп.1-2, отличающийся тем, что смесь оксида магния и оксида железа (III) в количестве 0,3÷2,0% масс. и 0,03÷0,2% масс. соответственно добавляют в раствор аммиачной селитры, поступающий на упаривание, в виде ее азотнокислотной вытяжки.

4. Способ по п.1, отличающийся тем, что в качестве поверхностно-активных веществ используют смесь лаурилсульфата или стеарата натрия с диспергатором НФ в соотношении 1:1.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2003 |

|

RU2230028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| Способ получения известково-аммиачной селитры | 1989 |

|

SU1726468A1 |

| WO 2000006522 A1, 10.02.2000 | |||

Авторы

Даты

2015-10-20—Публикация

2014-05-20—Подача