Изобретение относится к технологи получения карбамида, применяемого в качестве минерального удобрения, кормовой добавки и полупродукта в ряде химических производств, и может быть использовано в химической промышленности при производстве удобрений и других продуктов с улучшенными физико-химическими и механическими свойствами.

Целью изабретения является увеличение механической прочности гранул и удешевление его производства при одновременном сохранении чистоты про дукта.

Пример 1. К 90,0-99,9 г расплавленного карбамида марки А при IS IS С добавляют 0,1-10,0 г твердого карбамида этой же или другой марки с дисперсностью частиц 0,25-0,5 мм. Смесь перемешивают в течение 50 с и гранулируют. Из полученного продукта отбирают 30 гранул размером 2,0- мм и испытывают их на приборе З П-10-1, замеряя по шкале усилие, которое необходимо приложить для разрушения каждой гранулы. Определения Ьрочности проводят через 1 сут после

изготовления образцов, а также через

2 и 12 нес.

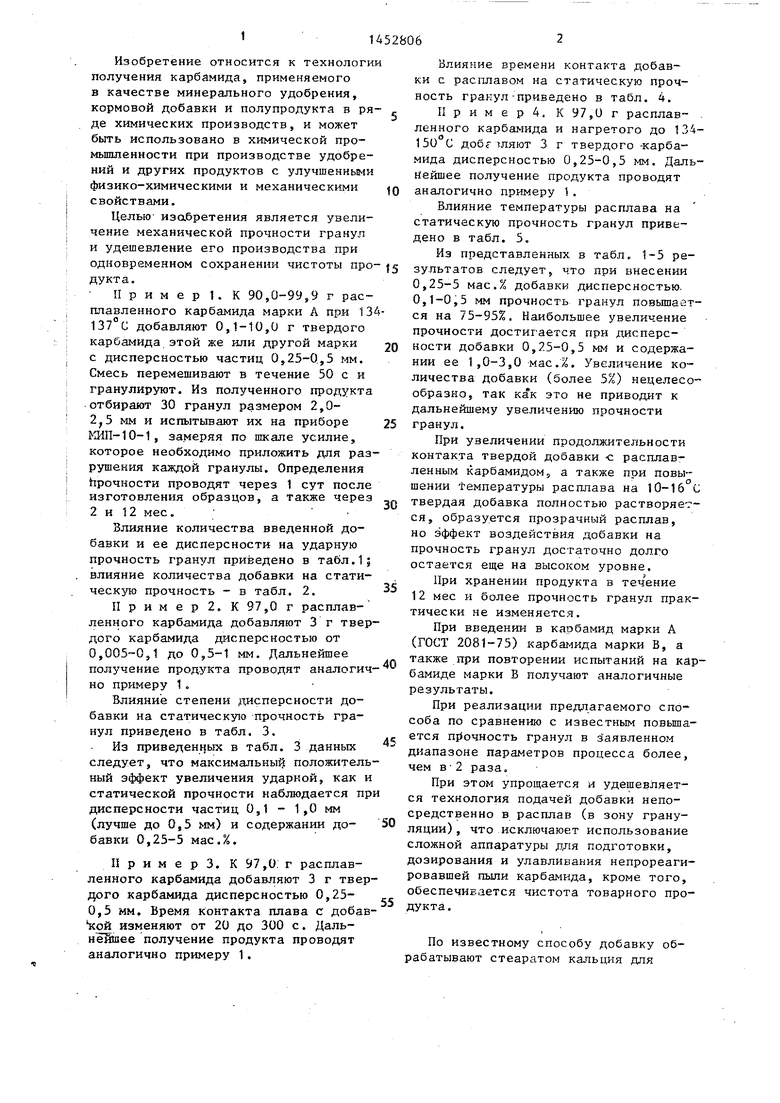

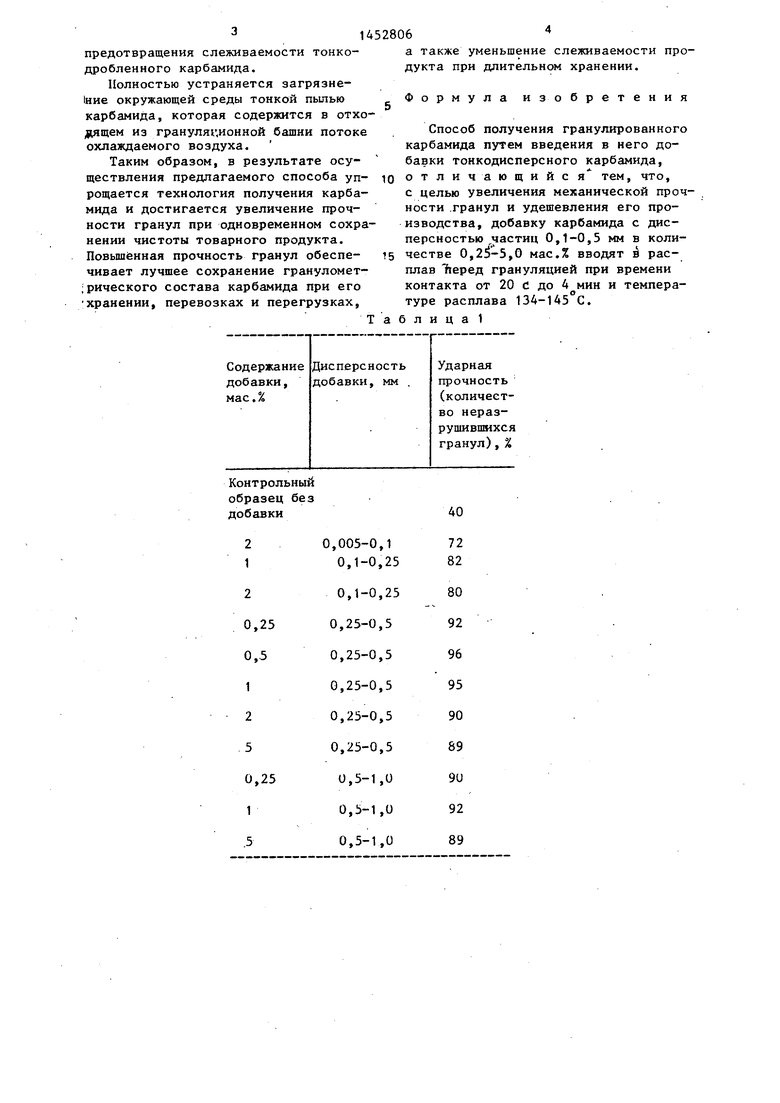

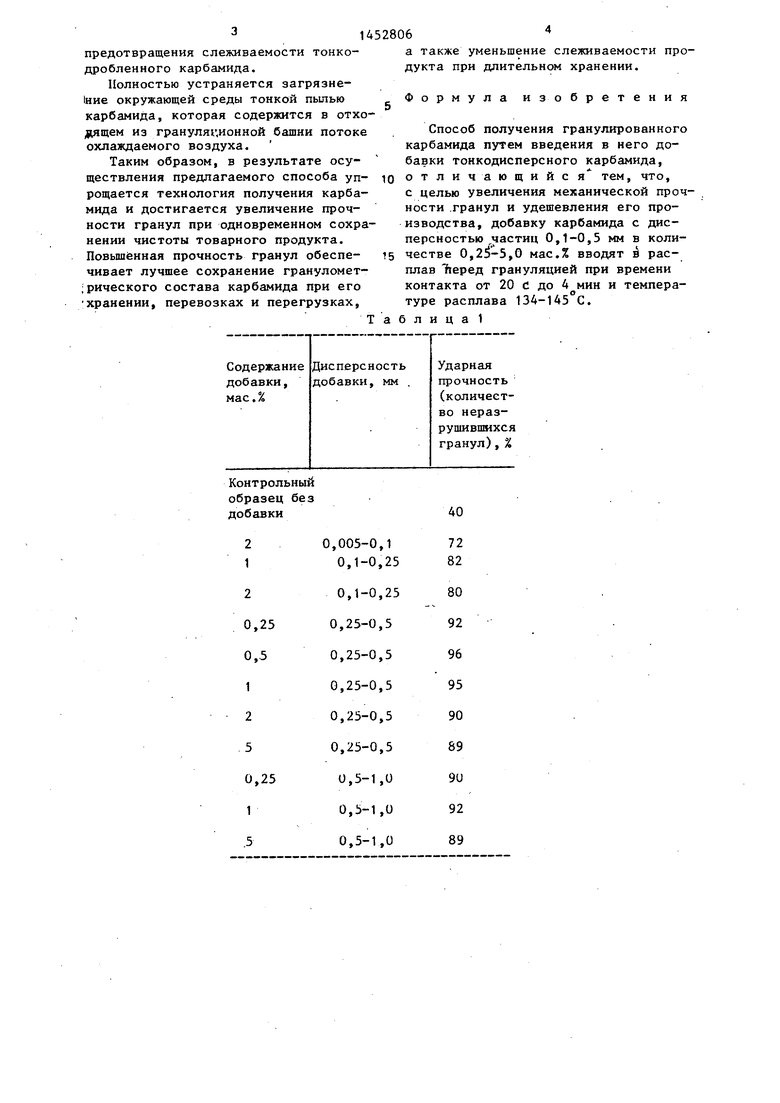

Влияние количества введенной добавки и ее дисперсности на ударную прочность гранул приведено в табл.1; влияние количества добавки на статическую прочность - в табл. 2.

II р и м е р 2. К 97,0 г расплавленного карбамида добавляют 3 г твердого карбамида дисперсностью от 0,005-0,1 до 0,5-1 мм. Дальнейшее получение продукта проводят аналогич но примеру 1„

Влияние степени дисперсности добавки на статическую прочность гранул приведено в табл. 3.

Из приведенных в табл. 3 данных следует, что максимальный положительный эффект увеличения ударной, как и статической прочности наблюдается при дисперсности частиц 0,1 - 1,0 мм (лучше до 0,5 мм) и содержании до- бавки 0,25-5 мас.%.

П р и м е р 3. К 97,0. г расплавленного карбамида добавляют 3 г твер- ;;ого карбамида дисперсностью 0,25- 0,5 мм. Время контакта плава с добав- кой изменяют от 20 до 300 с. Дальнейшее получение продукта проводят аналогично примеру 1.

.

|Q

-

A- 20 25 30

35

50

40

45

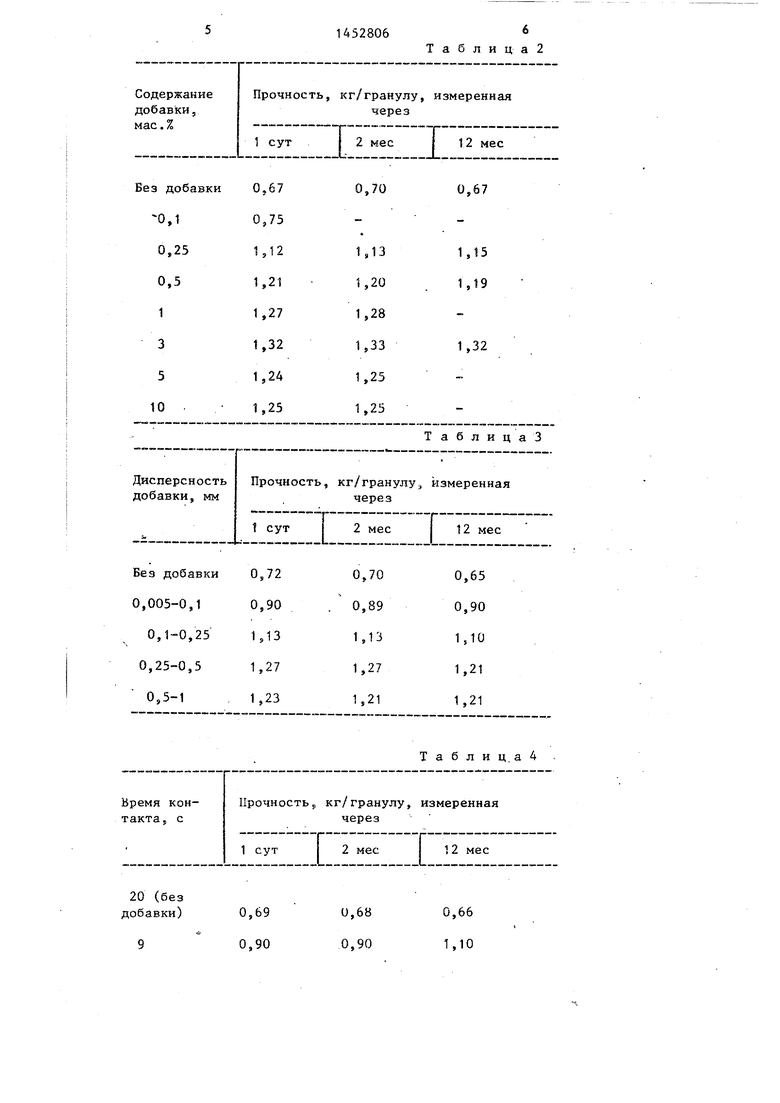

Влияние времени контакта добавки с расплавом на статическую прочность гранул-приведено в табл. 4.

11ример4, К97,0г расплав- . ленного карбамида и нагретого до 13-4- 150 С добг 1ЛЯЮТ 3 г твердого -карбамида дисперсностью 0,25-0,5 мм. Дальнейшее получение продукта проводят аналогично примеру 1.

Влияние температуры расплава на статическую прочность гранул приведено в табл. 5.

Из представленных в табл. 1-5 результатов следует, что при внесении 0,25-5 мас.% добавки дисперсностью. 0,1-0,5 мм прочность гранул повышается на 75-95%, Наибольшее увеличение прочности достигается при дисперсности добавки 0,25-0,5 мм и содержании ее 1,0-3,0 мас.%. Увеличение количества добавки (более 5%) нецелесообразно, так как это не приводит к дальнейшему увеличению прочности гранул.

При увеличении продолжитехшности контакта твердой добавки с расплавленным карбамидом., а также при повышении Фемпературы расплава на 10-16°С твердая добавка полностью растворяется, образуется прозрачный расплав, но эффект воздействия добавки на прочность гранул достаточно долго остается еще на высоком уровне.

При хранении продукта в теч ение 12 мес и более прочность гранул практически не изменяется.

При введении в карбамид марки А (ГОСТ 2081-75) карбамида марки В, а также при повторении испытаний на карбамиде марки В получают аналогичные результаты.

При реализации предлагаемого способа по сравнению с известным повышается П11очность гранул в з аявленном диапазоне параметров процесса более, чем в-2 раза.

При этом упрощается и удешевляется технология подачей добавки непосредственно в расплав (в зону грануляции) , что исключаюет использование сложной аппаратуры ддя подготовки, дозирования и улавливания непрореагировавшей пыли карбамида, кроме того, обеспечивается чистота товарного продукта.

По известному способу добавку обрабатывают стеаратом кальция для

предотвращения слеживаемости тонко- дробленного карбамида.

Полностью устраняется загрязне- 1ние окружающей среды тонкой пылью карбамида, которая содержится в отходящем из грануляционной башни потоке охлаждаемого воздуха.

Таким образом, в результате осуществления предлагаемого способа упрощается технология получения карбамида и достигается увеличение прочности гранул при одновременном сохранении чистоты товарного продукта. Повышенная прочность гранул обеспечивает лучшее сохранение грануломет- ;рического состава карбамида при его хранении, перевозках и перегрузках,

Т

а также уменьшение слеживаемости продукта при длительном хранении.

Формула изобретения

Способ получения гранулированного карбамида путем введения в него добавки тонкодисперсного карбамида,

отличающийся тем, что, с целью увеличения механической прочности .гранул и удешевления его производства, добавку карбамида с дисперсностью ,частиц 0,1-0,5 мм в количестве 0,,0 мас.% вводят и расплав Ъеред грануляцией при времени контакта от 20 с до 4 мин и температуре расплава 134-145 С.

б л и ц а 1

Таблица2

Прочность, кг/гранулу, измеренная через

1 сут2 мес12 мес

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного азотного удобрения | 1989 |

|

SU1661180A1 |

| Способ получения гранулированного карбамида | 1984 |

|

SU1357403A1 |

| Способ получения медленнодействующего удобрения | 1989 |

|

SU1699987A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| СОСТАВ УДОБРЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2003 |

|

RU2225854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2591947C1 |

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

| Способ получения модифицированного карбамида | 1990 |

|

SU1773257A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

Изобретение относится к технологии минеральных удобрений и может .быть использовано при получении гранулированного карбамида с улучшенными свойствами. Целью изобретения является увеличение механической прочности гранул карбамида при одновременном сохранении чистоты продукта и удешевлении его производства. Поставленная цель достигается введением в расплавленный карбамид перед его грануляцией мелкодробленого карбамида с дисперсностью частиц 0,1-0,5 мм в количестве 0,25-5 мас.%. Время контакта добавки с расплавленньм карбамидом составляет от 20 с до 4 мин при температуре расплава 134 - 145 С. 5 табл. (Л

1,15 1,23 1,34 1,33 1,28 1,16 1,19

300 (без

добавки)0,750,780,80

Таблица5

..- -----у---------

Температура Прочность, кг/гранулу, измеренная расплава,через

сР j

1 сут2 мес12 мес

134 (без/

добавки)0,700,690,65

134t,221,231,19

1411,301,291,28

1501,241,241,23

150 (без

добавки)0,750,740,61

Составитель Г.Сальникова Редактор Н.Гунько Техред Л. СердюковаКорректор М-Максимишинец

Заказ 7132/16Тираж 392Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Прризводственно-полиграфич еское предприятие, г. Ужгород, ул. Проектная, 4

1,28 1,23 1,30 1,22 1,28 1,18 1,18

| Способ получения гранул карбамида | 1981 |

|

SU1145924A3 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-01-23—Публикация

1986-02-05—Подача