Область техники

Изобретение относится к области машиностроения, а именно к центробежным установкам с вертикальным валом для осуществления технологических процессов, вызывающих значительный дебаланс рабочего органа.

Предшествующий уровень техники

Известны центробежные установки для дробления и измельчения материала (Андреев Е.Е., Тихонов О.Н. «Дробление, измельчение и подготовка сырья к обогащению» Санкт-Петербургский государственный горный институт, СПб, 2007, с.73-75), содержащие вращающийся на вертикальном валу рабочий орган - ускоритель измельчаемого материала для последующего ударного воздействия со стороны камеры - отбойника. Данные установки работают в условиях значительного дебаланса рабочего органа из-за неравномерного распределения в нем входного материала и износа ускоряющих лопаток. Это приводит к сокращению срока службы подшипников. Для уменьшения сил, действующих на подшипники подобных роторов-ускорителей, используется установка вала в упругие опоры, например, в газостатические опоры или в амортизированные подшипники качения (скольжения).

По патенту РФ №2199394 C2, кл. B02C 13/14, 2002 г., роторный механизм для центробежной установки содержит ротор с вертикальным карданным валом, верхняя часть которого установлена в подшипнике, упруго связанном с корпусом. Недостатком данного механизма является то, что указанный подшипник может работать только при условии создания значительной осевой нагрузки со стороны упругих элементов. Это снижает срок службы подшипника и ограничивает величину допустимых внешних воздействий и массу рабочего органа. Этот механизм усовершенствован в устройстве по патенту РФ №64100 U1, кл. B02C 13/14 (принятом за прототип), в котором введены дополнительный амортизированный подшипник, установленный на средней вилке карданного вала, содержащего два шарнирных узла, и массивный инерционный диск под рабочим органом. Недостатками этого механизма являются металлоемкость, сложность конструкции и балансировки, так как требуется выставка оси инерции массивного диска относительно оси вращения вала в упругих опорах, а кроме этого, - сложная моментная и статическая балансировка рабочего органа - ускорителя с привнесением или удалением корректирующих масс. Массивный диск увеличивает осевую нагрузку на подшипники, сокращая срок их службы.

Сущность изобретения

Задача изобретения заключается в упрощении конструкции (при уменьшении веса узла) и балансировки роторного механизма, увеличении срока службы упругого подшипникового узла. Поставленная задача решается благодаря тому, что в предложенном механизме использован один карданный шарнир, который выполнен с дополнительными устройствами смещения крестовины соответственно вдоль ее осей вращения, входная вилка шарнира выполнена на торце вала, а выходная вилка снабжена устройством вертикального смещения установленного на ней рабочего органа для совмещения центра масс рабочего органа с центром крестовины, при этом привод вала размещен между рабочим органом и подшипниковым узлом и выполнен в виде шкива (для ременной передачи от двигателя) или ротора встроенного электродвигателя.

Перечень чертежей

Изобретение поясняется чертежами.

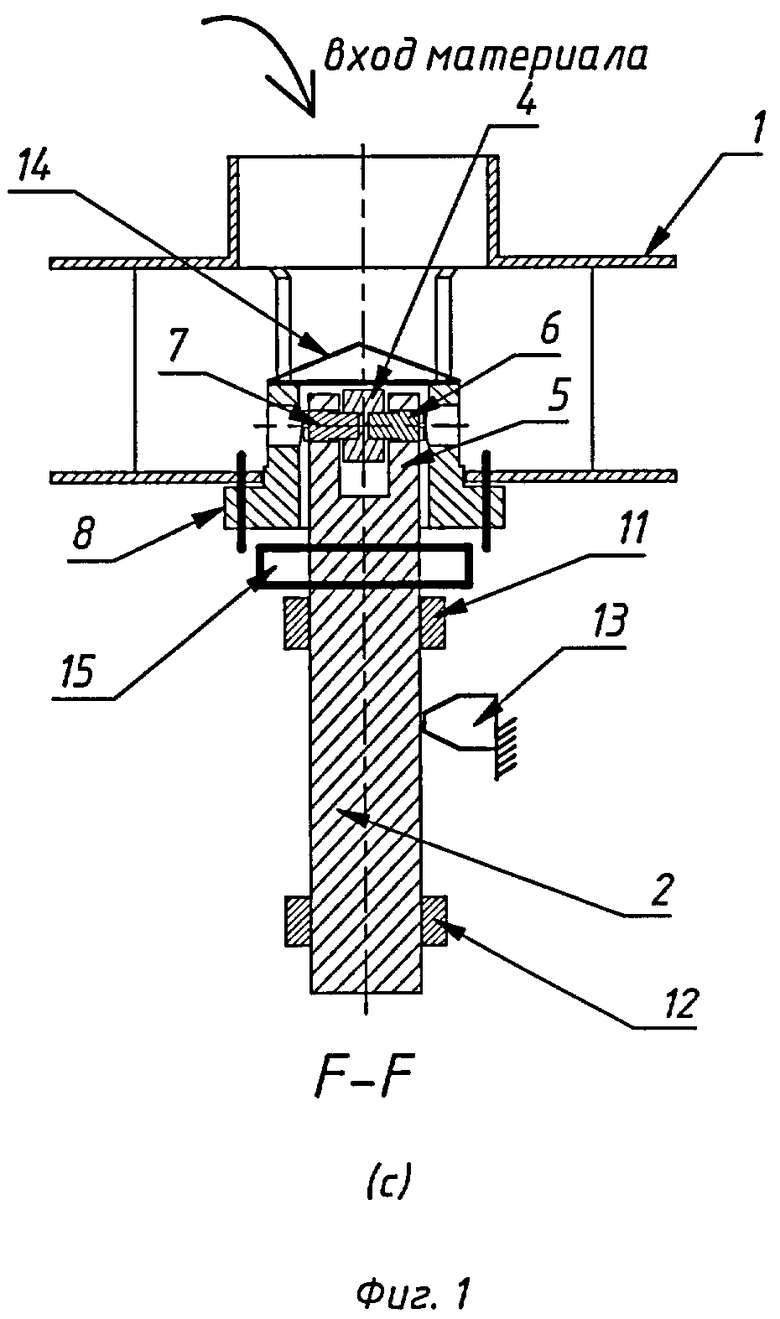

На фиг.1 представлена конструкция предложенного механизма: вид сверху (а) и два взаимно перпендикулярных вертикальных сечения (б) и (с).

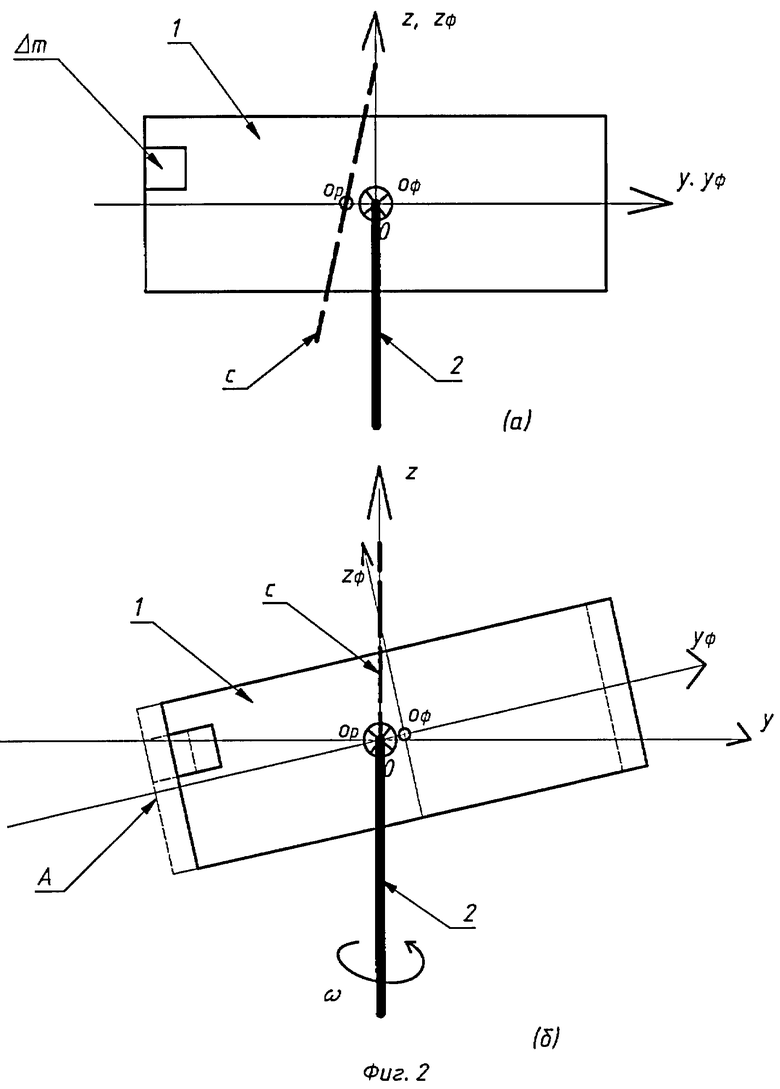

Фиг.2 иллюстрирует самобалансировку рабочего органа по отношению к моментному дебалансу и устранение статического дебаланса смещением крестовины шарнира при введении в идеальный рабочий орган дополнительной массы Δm.

Роторный механизм содержит (фиг.1) рабочий орган - ускоритель 1 с четырьмя рабочими лопатками, соединенный с торцом вертикального вала 2 через карданный шарнир 3, составленный из крестовины 4 (в виде параллелепипеда с крестообразно расположенными цилиндрическими углублениями), входной вилки 5 (как части вала), соединенной с крестовиной 4 винтами 6 и 7 с цилиндрической поверхностью в месте подвижного соединения с крестовиной 4, и выходной вилки 8 с соответствующими винтами 9 и 10. Вилка 8 соединена с рабочим органом 1 через устройство вертикального смещения рабочего органа, выполненного, например, в виде шпилек с гайками (для упрощения чертежа представлены в виде зачерненных цилиндров). Основание вала помещено в упругие опоры в виде амортизированных подшипников 11 и 12, образующих подшипниковый узел, в котором, по крайней мере один подшипник выполнен радиально-упорным. На корпусе центробежной установки размещен (фиг.1с) датчик 13 для измерения амплитуды биения вала 2.

Шарнир 3 защищен крышкой 14, одновременно выполняющей роль рассекателя потока материала, поступающего в ускоритель.

Привод вала 15 центробежной установки размещен между рабочим органом 1 (фиг.1с) и подшипниковым узлом 11-12 и выполнен в виде шкива, соединенного через приводные ремни с одним или двумя двигателями. Другой вариант - установка в данном месте ротора встроенного электродвигателя, взаимодействующего со статором на корпусе установки. Такое размещение привода позволяет поместить подшипниковый узел 11-12 в масляную ванну, что обеспечит смазку, охлаждение и демпфирование этого узла. Кроме этого, при таком расположении привода для мощных установок возможно использование подшипников скольжения из фторлона, смазываемых и охлаждаемых водой.

Шарнир 3 может быть выполнен также с традиционной крестовиной в виде пересекающихся валиков и даже без подвижных (вращающихся частей) при использовании упругих элементов, работающих на скручивание, что не оказывает существенного влияния на достигаемый результат.

Механизм работает следующим образом. Вращающий момент передается от вала 2 (фиг.1) через шарнир 3 к рабочему органу-ускорителю 1, в котором поступающий материал (например, камни для получения щебня) разгоняется лопатками для разрушения при ударе об отбойник (не показан). Таким образом, центробежная установка работает в условиях значительного случайного дебаланса. Для уменьшения нагрузок на подшипники 11-12 они помещены в амортизаторы и демпфированы благодаря жидкости (масло, вода), которая заполняет корпус подшипникового узла. Однако снижение нагрузок подобным образом ограничено предельной минимальной жесткостью упругих элементов, определяемой требованиями устойчивости узла в условиях заданных внешних статических и ударных возмущений. В предложенном механизме эффективное снижение нагрузок на подшипниковый узел происходит благодаря самобалансировке рабочего органа при возникновении моментного дебаланса. Устранение статического дебаланса производится регулировкой положения крестовины шарнира без добавления или снятия корректирующих масс с рабочего органа. На фиг.2а показано начальное положение рабочего органа 1 на валу 2 в неподвижной системе координат x, y, z (ось x перпендикулярна плоскости чертежа) с началом 0, лежащим на оси вращения вала. С фигурой рабочего органа связана подвижная система координат xф, yф, zф с началом 0ф в центре фигуры. При внесении показанного на чертеже дебаланса Δm ось момента инерции рабочего органа, совпадавшая с осями z, zф, смещается в положение C. При этом ее угловой поворот характеризует моментный дебаланс, а смещение центра масс 0р относительно центра фигуры 0ф соответствует статическому дебалансу. На фиг.2б показано, что при вращении рабочего органа 1 на валу 2 с угловой частотой ω благодаря свободе угловых поворотов шарнира ось момента инерции С самоустанавливается параллельно оси вращения вала, а статический дебаланс 0р-0ф устраняется совмещением центра масс Op разбалансированного рабочего органа с центром 0 системы координат x y z. Данное совмещение производится вращением винтов 6, 7, 9 и 10 (фиг.1) на неподвижном рабочем органе до обнуления показаний датчика биения вала 13 (при вращении рабочего органа). Такая статическая балансировка становится необходимой на объекте, например, при начале эксплуатации установки, когда возможно неравномерное распределение материала в качестве футеровки карманов в лопастях ускорителя (для уменьшения его износа).

Рабочий орган может иметь собственный дебаланс (моментный и статический), обусловленный неточностью изготовления. В этом случае предложенный механизм позволяет без вращения вала произвести балансировку с уточнением положения центра масс рабочего органа при использовании свободы угловых поворотов карданного шарнира по известному способу балансировки на игле без добавления или снятия корректирующих масс. В этом случае добиваются устойчивого горизонтального положения рабочего органа регулировкой устройств смещения крестовины карданного шарнира и устройства вертикального смещения рабочего органа. Результат такой балансировки проверяется и корректируется в динамическом режиме с помощью датчика 13.

По сравнению с прототипом предложенный механизм прост по конструкции, имеет меньший вес, обладает свойством моментной самобалансировки и простотой статической балансировки без добавления или удаления корректирующих масс. Это обусловливает его более высокую надежность, простоту обслуживания, меньшую стоимость изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ МЕХАНИЗМ ЦЕНТРОБЕЖНОЙ УСТАНОВКИ | 2000 |

|

RU2183136C1 |

| САМОБАЛАНСИРУЮЩИЙСЯ ВЕРТИКАЛЬНЫЙ РОТОРНЫЙ МЕХАНИЗМ С ГАЗОСТАТИЧЕСКИМ ОПОРНЫМ УЗЛОМ | 2005 |

|

RU2302295C1 |

| РОТОРНЫЙ МЕХАНИЗМ ЦЕНТРОБЕЖНОЙ УСТАНОВКИ | 2006 |

|

RU2313395C1 |

| САМОБАЛАНСИРУЮЩИЙСЯ ВЕРТИКАЛЬНЫЙ РОТОРНЫЙ МЕХАНИЗМ С ГАЗОСТАТИЧЕСКОЙ ОПОРОЙ | 2003 |

|

RU2259239C1 |

| СТЕНД ДЛЯ РЕСУРСНЫХ ИСПЫТАНИЙ УПРУГИХ МУФТ | 2008 |

|

RU2367922C1 |

| ВЕРТИКАЛЬНЫЙ РОТОРНЫЙ МЕХАНИЗМ С САМОБАЛАНСИРУЮЩИМСЯ РАБОЧИМ ОРГАНОМ | 2003 |

|

RU2259238C1 |

| ВЕРТИКАЛЬНАЯ РОТОРНАЯ УСТАНОВКА С ОПОРОЙ НА ПОДУШКЕ ИЗ ТЕКУЧЕЙ СРЕДЫ | 2004 |

|

RU2277440C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539810C1 |

| СТЕНД ДЛЯ РЕСУРСНЫХ ИСПЫТАНИЙ УПРУГИХ МУФТ | 2005 |

|

RU2315967C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2118469C1 |

Изобретение относится к области машиностроения, а именно к центробежным установкам с вертикальным валом для осуществления технологических процессов, вызывающих значительный дебаланс рабочего органа. Роторный механизм для центробежной установки содержит рабочий орган (1), вертикальный вал (2) в упругих опорах подшипникового узла (11, 12) и карданный шарнир. Шарнир выполнен с дополнительными устройствами смещений крестовины (4) соответственно вдоль ее осей вращения, входная вилка (5) шарнира выполнена на торце вала, а выходная вилка (8) снабжена устройством вертикального смещения установленного на ней рабочего органа для совмещения центра масс рабочего органа с центром крестовины шарнира. Изобретение позволяет повысить надежность и простоту обслуживания, а также снизить стоимость изготовления установки. 2 ил.

1. Роторный механизм для центробежной установки, содержащий рабочий орган, вертикальный вал в упругих опорах подшипникового узла и карданный шарнир, отличающийся тем, что шарнир выполнен с дополнительными устройствами смещений крестовины соответственно вдоль ее осей вращения, входная вилка шарнира выполнена на торце вала, а выходная вилка снабжена устройством вертикального смещения установленного на ней рабочего органа для совмещения центра масс рабочего органа с центром крестовины шарнира.

2. Роторный механизм по п.1, отличающийся тем, что привод вала размещен между рабочим органом и подшипниковым узлом.

| Доска для письма | 1943 |

|

SU64100A1 |

| Центрифуга | 1981 |

|

SU1009513A1 |

| Роторная мельница | 1987 |

|

SU1414451A1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1995 |

|

RU2109570C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2000 |

|

RU2199394C2 |

| Способ приготовления корма для крупного рогатого скота | 1985 |

|

SU1346115A1 |

| Способ изготовления клеено-сборного режущего инструмента с режущей частью из порошковой быстрорежущей стали | 1988 |

|

SU1657276A1 |

Авторы

Даты

2011-01-10—Публикация

2009-07-31—Подача