Настоящее изобретение относится к способу изготовления панелей с декоративной поверхностью или к так называемым декоративным панелям.

Более конкретно, изобретение относится к способу изготовления панелей, в котором упомянутые панели содержат по меньшей мере основу и верхний слой, где упомянутый верхний слой содержит бумажный слой с печатным изображением. Панели согласно изобретению могут относиться к мебельным панелям, потолочным панелям, панелям для напольного покрытия или тому подобным панелям, где такие панели предпочтительно содержат основу на основе древесины, такую как основа из MDF или HDF (древесноволокнистая плита средней или высокой плотности), или основу, состоящую из древесностружечной плиты, или основу, по существу изготовленную из древесностружечной плиты.

Традиционно декор или изображение на таких панелях печатают на бумаге с помощью офсетной или глубокой печати. Полученную бумагу размещают в качестве декоративной бумаги на так называемой слоистой панели. Согласно DPL-способу (способ получения ламината прямого давления) для формирования декоративного слоя уже запечатанную бумагу или декоративную бумагу обеспечивают меламиновой смолой. Затем формируют стопку, содержащую по меньшей мере основу пластинчатой формы, упомянутый декоративный слой и, возможно, защитный слой, находящийся поверх упомянутого декоративного слоя, где упомянутый защитный слой или оверлей также выполнен на основе смолы и/или бумаги. Упомянутую стопку подвергают прессованию, и обработка путем прессования приводит к взаимному соединению или склеиванию декоративной бумаги, основы и защитного слоя, а также к отверждению смолы, присутствующей в стопке. В результате операции прессования получают декоративную панель с меламиновой поверхностью, которая может обладать высокой износостойкостью. С нижней стороны основы пластинчатой формы можно наносить обратный слой или уравновешивающий слой (нижний уравновешивающий балансир), или в качестве альтернативы с нижней стороны также можно присоединять декоративный слой, в частности, в случае слоистых панелей для мебели. Такой обратный слой или уравновешивающий слой или любой другой слой с нижней стороны слоистой панели ограничивает или предотвращает возможное искривление декоративной панели и наносится во время той же самой обработки путем прессования, например, путем размещения смолосодержащего бумажного слоя в виде самого нижнего слоя стопки со стороны стопки, противоположной упомянутому декоративному слою. В качестве примеров DPL-способа можно сослаться на документ EP 1290290, из которого дополнительно известен способ придания рельефа упомянутой меламиновой поверхности во время все той же обработки путем прессования или операции прессования, а именно, путем введения упомянутой меламиновой поверхности в соприкосновение со структурированным элементом пресса, например, структурированной плитой пресса.

Нанесение печатного изображения на бумагу с помощью аналогового способа печати, такого как глубокая или офсетная печать, по приемлемым ценам неминуемо приводит к большим минимальным количествам конкретной декоративной бумаги для заказа и ограничивает достижимую эксплуатационную гибкость. Изменение декора или изображения неизменно влечет за собой простой оборудования для печати в течение приблизительно 24 часов. Такое время простоя необходимо для замены печатных валиков, очистки оборудования для печати и корректировки красок для нового декора или изображения, подлежащего печати.

Обеспечение запечатанной бумаги смолой может приводить к расширению бумаги, которое с трудом поддается регулированию. Могут возникать проблемы, особенно в тех случаях, когда подобно случаю, описанному в документе EP 1290290, желательно обеспечить соответствие между рельефом и печатным декоративным изображением.

В целях ограничения затрат при производстве декоративной бумаги и предотвращения расширения, например, в документе DE 19725829C1 описан способ, в котором аналоговый способ печати, например офсетный способ, применяют для нанесения печати непосредственно на основу пластинчатой формы, независимо от наличия или отсутствия промежуточных подготовительных слоев, таких как слои на основе меламина. Печатный декор подвергают отделке слоями на основе меламина и созданное цельное изделие подвергают отверждению с применением операции прессования. Печать непосредственно на плите может приводить к худшему качеству печати. Имеется высокий риск, что любая неоднородность внутри плиты или на ее поверхности будет просвечивать на верхней поверхности, формируя при этом визуально наблюдаемый дефект на поверхности декоративной панели с отделкой. Кроме того, такой способ печати имеет те же самые проблемы в отношении достижимой эксплуатационной гибкости, что и способ печати на бумаге. Наконец, любой вопрос качества печати будет приводить к потерям дорогого листового материала.

Вместо аналоговых технологий печати для создания декоров или изображений все более популярными становятся цифровые технологии печати, особенно технология струйной печати, будь то печать на бумаге или непосредственно на основе пластинчатой формы, возможно, с промежуточным применением подготовительных слоев. Такие цифровые технологии могут значительно повышать эксплуатационную гибкость при печати декоров. Можно сослаться на следующие документы: EP 1872959, WO 2011/124503, EP 1857511, EP 2431190 и EP 2293946, в которых описаны такие технологии.

Более конкретно, способ согласно изобретению содержит по меньшей мере стадию обеспечения упомянутого бумажного слоя термореактивной смолой и стадию обеспечения на упомянутом, обеспеченном смолой бумажном слое по меньшей мере части упомянутого печатного изображения. Предпочтительно, для получения декора, например, представляющего собой изображение структуры древесины, на вышеупомянутый бумажный слой наносят многокрасочные печатные изображения. Такой декор распространяется на большей части обеспеченного смолой бумажного слоя или даже на всем обеспеченном смолой бумажном слое в целом. Такая технология известна сама по себе, например, из документа EP 2132041, где применяется цифровой принтер, более конкретно, струйный принтер. Однако очень трудно надежно гарантировать дальнейшую обработку такой запечатанной бумаги для изготовления слоистых панелей, таких как панели, получаемые согласно DPL-способу, поскольку на поверхности смолы могут проявляться дефекты прессования, и распиловка, сверление или пропиливание поверхности ламината или его кромок часто приводит к растрескиванию верхнего слоя. Кроме того, краски или красители согласно документу EP 2132041 могут сверх меры увлажнять бумажный слой и вызывать эффекты сморщивания поверхности или размытости изображения при дальнейшей обработке запечатанной бумаги, приводя к нестабильному и/или медленному способу изготовления. Для решения такой проблемы в документе EP 2132041 предлагается незамедлительно сушить запечатанный бумажный слой.

Настоящее изобретение в первую очередь нацелено на альтернативный способ изготовления панелей с декоративной поверхностью и поиск решения одной или нескольких проблем, возникающих в существующем уровне техники, согласно нескольким предпочтительным вариантам осуществления изобретения.

Следовательно, настоящее изобретение относится к способу изготовления панелей с декоративной поверхностью, в котором упомянутые панели содержат по меньшей мере основу и верхний слой, где упомянутый верхний слой содержит бумажный слой с печатным изображением; и где упомянутый способ содержит по меньшей мере стадию обеспечения упомянутого бумажного слоя термореактивной смолой и стадию обеспечения на упомянутом обеспеченном смолой бумажном слое по меньшей мере части упомянутого печатного изображения; отличающийся тем, что для обеспечения упомянутой части упомянутого печатного изображения применяют пигментсодержащие краски, наносимые на упомянутый бумажный слой с помощью цифрового струйного принтера; и тем, что сухой остаток от общего объема упомянутых пигментсодержащих красок, наносимых на упомянутый бумажный слой, составляет 9 граммов на квадратный метр или менее, предпочтительно, от 3 до 4 граммов на квадратный метр или менее; в котором в качестве упомянутой пигментсодержащей краски применяют краску на водной основе.

Настоящее изобретение объединяет несколько мер, которые делают возможным промышленное и надежное применение запечатанного по цифровой технологии бумажного слоя в производстве слоистых панелей.

Первая мера представляет собой обеспечение печатного изображения или по меньшей мере его части, на бумажном слое, который был обеспечен смолой. Такая мера улучшает устойчивость бумаги. В таких случаях благодаря размещению смолы по меньшей мере часть расширения или усадки бумаги происходит до осуществления печати. Предпочтительно, обеспеченный смолой бумажный слой сушат перед печатью, например, до остаточной влажности 10% или менее. В таком случае наиболее важная часть расширения или усадки бумажного слоя устраняется.

С помощью такой первой меры можно дополнительно обеспечивать полную пропитку бумажного слоя так, чтобы верхние слои полученного ламината были менее склонны к растрескиванию. Доказано, что трудно достичь полной пропитки после цифровой печати, особенно в случае применения пигментсодержащих красок. Полная пропитка желательна для уменьшения риска растрескивания запечатанного бумажного слоя декоративной панели.

Вторая мера представляет собой применение операции цифровой струйной печати. С помощью такой меры, как правило, повышается эксплуатационная гибкость по сравнению с аналоговыми технологиями печати. Согласно наиболее предпочтительному варианту осуществления изобретения применяют капельно-импульсный струйный принтер, в котором из сопел печатающих головок капли краски выбрасываются или выпускаются только тогда, когда это требуется (во время процесса печатания). Однако не исключено, что возможно применение "непрерывного" струйного принтера, в котором капли краски выбрасываются соплами печатающих головок непрерывно, но в котором незатребованные капли отводятся и не достигают обеспеченного смолой бумажного слоя, подлежащего запечатыванию.

Третья мера состоит в применении пигментсодержащих красок. Такие краски предусматривают достаточно высокую химическую и УФ-стойкость печатного изображения и обеспечивают приемлемую сочность цветов. По сравнению с красками, состоящими из красителей, пигментсодержащие краски обеспечивают более низкую размытость изображения на бумажном слое. Применение пигментированных красок согласно настоящему изобретению имеет то преимущество, что пигмент остается на поверхности бумаги. Это желательно, поскольку требуется меньше краски для создания той же самой интенсивности цвета. Проблемы, создаваемые такими красками, нейтрализуются четырьмя другими мерами согласно изобретению. Одна из таких проблем связана с трудностями, возникающими во время пропитки такого запечатанного бумажного слоя. Такая проблема решается или по меньшей мере облегчается с помощью вышеупомянутой первой меры. Вторая из таких проблем связана с трудностями, возникающими во время прессования или нагревания такого запечатанного бумажного слоя с целью отверждения соответствующей смолы. Данная проблема решается или по меньшей мере облегчается с помощью упоминаемых далее четвертой и пятой мер. Ее можно дополнительно облегчить с помощью необязательной шестой меры.

Четвертая мера представляет собой ограничение в отношении сухого остатка применяемой краски. Такое ограничение приводит к слою краски, который снижает риск проявления дефектов прессования и растрескивания в верхнем слое. Более того, ограничивается возможное взаимное влияние между слоем краски и термореактивной смолой во время операции прессования. Поскольку дозировка краски ограничивается максимальными 9 граммами на квадратный метр, сморщивание или расширение бумаги из-за краски можно доводить до приемлемого уровня, который обеспечивает стабильную дальнейшую обработку.

Пятая мера состоит в том, что в качестве упомянутой пигментсодержащей краски применяют краску на водной основе. Краски на водной основе являются более экономичными, чем УФ-отверждаемые краски, и создают менее значительные проблемы в отношении совместимости с термореактивными смолами, такими как меламиновые смолы. Краски на водной основе представляют собой краски, в которых носитель содержит воду или по существу состоит из воды. Обычно краски на водной основе могут вызывать потерю резкости изображения, однако упомянутые выше четыре меры согласно изобретению в значительной степени ограничивают такое влияние, и упомянутая далее необязательная шестая мера может дополнительно повышать получаемую резкость изображения.

Благодаря упомянутым пяти мерам изобретение дополнительно позволяет формировать рельеф на верхнем слое панели с помощью способов, подобных способам предшествующего уровня техники, описанным в документе EP 1290290.

Следует отметить, что упомянутые выше пять мер приводят к важному синергическому эффекту, благодаря которому становится возможным надежное промышленное применение цифровой печати в отношении бумаг для декоративной отделки, подходящих для использования в слоистых панелях, как будет дополнительно объяснено в остальной части введения данной патентной заявки.

Согласно наиболее предпочтительному варианту осуществления настоящего изобретения считается, что шестая мера еще больше повышает достижимое разрешение и качество печатного изображения, а также стабильность дальнейших производственных процессов, необходимых для получения декоративных панелей. Упомянутая шестая мера касается использования при печати отдельного краскоприемного материала или краскоприемного слоя на бумажном слое. Что касается термина "отдельный", он означает слой, очищенный от смолы, обеспечиваемой на бумажном слое. Предпочтительно, упомянутый краскоприемный слой при печати не содержит упомянутой термореактивной смолы, или содержит при печати менее 20 масс.% или даже менее 5 масс.% упомянутой термореактивной смолы в расчете на общую массу краскоприемного покрытия. Авторы настоящего изобретения обнаружили, что предпочтительно ограничивать количество термореактивной смолы, находящейся на подлежащей запечатыванию поверхности, особенно в случае смол на основе меламина. Кроме того, при прессовании запечатанного бумажного слоя и отверждении соответствующей смолы с целью образования на основе верхнего слоя ламината, таком как прессование и отверждение в DPL-способе, термореактивная смола при прессовании в прессе для изготовления ламинатов разливается и может при этом сдвигать пигменты, приводя к потере резкости и/или деформации печатного изображения.

Согласно упомянутому наиболее предпочтительному варианту осуществления изобретения упомянутый бумажный слой перед упомянутой стадией обеспечения упомянутого печатного изображения, обеспечивают краскоприемным покрытием с той стороны, которая подлежит запечатыванию. Такое краскоприемное покрытие может в дальнейшем ограничивать размытость изображения при печати с применением пигментсодержащей краски на водной основе. Вода из краски может быстро впитываться в краскоприемном покрытии, при этом пигмент задерживается на его поверхности. Краскоприемное покрытие может приводить к меньшему сморщиванию запечатанного бумажного листа. Упомянутое краскоприемное покрытие может содержать различные композиции. Далее приводятся некоторые варианты композиции краскоприемного покрытия, не имеющие исчерпывающего характера.

Согласно первому варианту упомянутое краскоприемное покрытие содержит по меньшей мере гидрофильный полимер, например, поливиниловый спирт, который предпочтительно по меньшей мере частично, а еще лучше полностью гидролизован. Возможно, что в упомянутом краскоприемном покрытии содержатся пигменты, такие как пигменты на основе диоксида кремния. Когда в краскоприемном покрытии содержатся пигменты, полимер может действовать в качестве связующего для упомянутых пигментов, образуя при этом один из примеров приведенного далее второго варианта.

Согласно второму варианту упомянутое краскоприемное покрытие содержит по меньшей мере связующее и пигменты, в котором, отношение пигмента к связующему предпочтительно составляет от 10:90 и 90:10, более предпочтительно, от 0.5:1 до 5:1 или еще лучше от 1:1 до 3:1, например, 2:1. Такие предпочтительные отношения пигмента к связующему обеспечивают достаточно хорошо связанные пигменты, так что из обработанной бумаги высвобождается мало пыли. Избыток пыли неизбежно приводит к забиванию сопел оборудования для струйной печати, особенно в случае настоящего изобретения, где применяются краски на водной основе. Предпочтительно, упомянутый пигмент представляет собой пористый пигмент с объемом пор от 0,5 до 3 мл/г, предпочтительно представляет собой диоксид кремния.

В общем случае, когда на упомянутое краскоприемное покрытие наносится связующее, его предпочтительно выбирают из перечня, состоящего из поливинилового спирта, крахмала, желатина, катионных добавок, осажденного карбоната кальция, полимерного латекса, сополимера винилацетата/этилена и карбоксиметилцеллюлозы. В случае упомянутого поливинилового спирта предпочтительно, чтобы он был по меньшей мере частично или даже полностью гидролизован. В качестве упомянутых катионных добавок можно применять ПДАДМАХ (полидиаллилдиметиламмоний хлорид), полиамин или соли оксида алюминия.

В общем случае, когда в упомянутом краскоприемном покрытии применяется пигмент, он предпочтительно имеет средний размер частиц от 0,01 до 40 мкм или от 0,01 до 5 мкм и/или объем пор от 0,5 до 3 мл/г.

В качестве подходящего примера пигмента для упомянутого краскоприемного покрытия применяют аморфный пигмент на основе диоксида кремния.

Краскоприемное покрытие согласно упомянутой шестой мере предпочтительно имеет массу от 0,5 до 10 граммов на квадратный метр, или еще лучше от 1 и 6 граммов на квадратный метр или от 1,5 до 4,5 граммов на квадратный метр. Такая масса краскоприемного покрытия олицетворяет толщину, которая является достаточной, чтобы впитать воду из пигментсодержащих красок, но все же достаточно тонкой, чтобы дать возможность термореактивной смоле проникать внутрь во время обработки путем прессования, например, в DPL-способе, чтобы ограничить любой риск растрескивания краскоприемного слоя.

Очевидно, что согласно предпочтительному варианту осуществления изобретения необязательный краскоприемный слой включает в себя полимер, предпочтительно водорастворимый полимер (> 1 г/л воды), который в качестве гидрофильного структурного звена содержит гидроксильную группу, например, включает в себя поливиниловый спирт. Согласно таким вариантам краскоприемный слой включает в себя полимер, выбранный из группы, состоящей из гидроксиэтилцеллюлозы; гидроксипропилцеллюлозы; гидроксиэтилметилцеллюлозы; гидроксипропилметилцеллюлозы; гидроксибутилметилцеллюлозы; метилцеллюлозы; натриевой карбоксиметилцеллюлозы; натриевой карбоксиметилгидроксиэтилцеллюлозы; водорастворимой этилгидроксиэтилцеллюлозы; сульфата целлюлозы; поливинилового спирта; сополимеров винилового спирта; поливинилацетата; поливинилацеталя; поливинилпирролидона; полиакриламида; сополимера акриламида/акриловой кислоты; полистирола, сополимеров стирола; акриловых или метакриловых полимеров; стирол/акриловых сополимеров; этиленвинилацетатного сополимера; сополимера простого винилметилового эфира/малеиновой кислоты; поли(2-акриламидо-2-метилпропансульфоновой кислоты); поли(диэтилентриамин-ко-адипиновой кислоты); поливинилпиридина; поливинилимидазола; эпихлоргидринмодифицированного полиэтиленимина; этоксилированного полиэтиленимина; полимеров, содержащих простую эфирную связь, таких как полиэтиленоксид (PEO), полипропиленоксид (PPO), полиэтиленгликоль (PEG) и простой поливиниловый эфир (PVE); полиуретана; меламиновых смол; желатина; каррагинана; декстрана; гуммиарабика; казеина; пектина; альбумина; хитинов; хитозанов; крахмала; производных коллагена; коллодия и агар-агара.

Как указано выше, предпочтительные полимеры для краскоприемного слоя включают в себя поливиниловый спирт (PVA), хотя согласно вариантам можно применять сополимер винилового спирта или модифицированный поливиниловый спирт. Модифицированный поливиниловый спирт может представлять собой поливиниловый спирт катионного типа, такой как катионный поливиниловый спирт таких марок концерна Kuraray, как POVAL C506, POVAL C118 от фирмы Nippon Goshei.

Кроме того, очевидно, что предпочтительно, чтобы краскоприемный слой дополнительно включал в себя пигмент, более предпочтительно, неорганический пигмент и, наиболее предпочтительно, пористый неорганический пигмент. Можно применять смеси двух или более пигментов. По соображениям качества изображения, размер частиц пигмента предпочтительно должен составлять меньше 500 нм. Применяемый пигмент предпочтительно представляет собой неорганический пигмент, который может быть выбран из пигментов нейтрального, анионного и катионного типов. Подходящие пигменты включают в себя, например, диоксид кремния, тальк, глину, гидроталькит, каолин, диатомовую землю, карбонат кальция, карбонат магния, основной карбонат магния, алюмосиликат, тригидроксид алюминия, оксид алюминия (глинозем), диоксид титана, оксид цинка, сульфат бария, сульфат кальция, сульфид цинка, сатинит, гидрат оксида алюминия, такой как бемит, оксид циркония или смешанные оксиды. Неорганический пигмент предпочтительно выбирают из группы, состоящей из гидратов оксида алюминия, оксидов алюминия, гидроксидов алюминия, силикатов алюминия и оксидов кремния. Особенно предпочтительными неорганическими пигментами являются диоксид кремния в виде частиц, коллоидный диоксид кремния, оксид алюминия в виде частиц и псевдобемит, поскольку они образуют лучшие пористые структуры. В случае их применения в настоящем изобретении частицы могут представлять собой первичные частицы, непосредственно применяемые, как они есть, или они могут формировать вторичные частицы. Предпочтительно, частицы имеют средний диаметр первичных частиц 2 мкм или менее и, более предпочтительно, 200 нм или менее. Предпочтительным типом гидрата оксида алюминия является кристаллический бемит, или γ-AlO(OH). Подходящие типы бемита включают в себя DISPERAL HP14, DISPERAL 40, DISPAL 23N4-20, DISPAL 14N-25 и DISPERAL AL25 от фирмы Sasol; и MARTOXIN VPP2000-2 и GL-3 от фирмы Martinswerk GmbH. Подходящие катионные типы оксида алюминия (глинозем) включают в себя типы α-Al2O3, такие как NORTON E700, доступные от компании Saint-Gobain Ceramics & Plastics, Inc., и типы γ-Al2O3, такие как ALUMINUM OXID C от компании Degussa. Другие подходящие неорганические пигменты включают в себя тригидроксиды алюминия, такие как бейерит (Bayerite), или α-Al(OH)3, такой как PLURAL BT, доступный от фирмы Sasol, и гибсит (Gibbsite) или γ-Al(OH)3, такой как продукты марки MARTINAL и продукты марки MARTIFIN от компании Martinswerk GmbH, продукты марки MICRAL от компании "JM Huber company"; продукты марки HIGILITE от компании Showa Denka K.K. Еще один предпочтительный тип неорганического пигмента представляет собой диоксид кремния, который можно применять сам по себе в его анионной форме или после модификации катионами. Диоксид кремния можно выбирать из разных типов, таких как кристаллический диоксид кремния, аморфный диоксид кремния, осажденный диоксид кремния, пирогенный диоксид кремния, силикагель, диоксид кремния со сферической формой частиц и диоксид кремния с несферической формой частиц. Диоксид кремния может содержать незначительные количества оксидов металлов из группы, содержащей Al, Zr, Ti. Подходящие типы включают в себя продукт AEROSIL OX50 (удельная поверхность по методу БЭТ 50±15 г/м², средний размер первичных частиц 40 нм, содержание SiO2 > 99,8%, содержание Al2O3 < 0,08%); продукт AEROSIL MOX170 (удельная поверхность по методу БЭТ 170 г/м², средний размер первичных частиц 15 нм, содержание SiO2 > 98,3%, содержание Al2O3 0,3-1,3%); продукт AEROSIL MOX80 (удельная поверхность по методу БЭТ 80±20 г/м², средний размер первичных частиц 30 нм, содержание SiO2 > 98,3%, содержание Al2O3 0,3-1,3%); или другие гидрофильные продукты марки AEROSIL, доступные от компании Degussa-Hüls AG, которые могут давать водные дисперсии с небольшим средним размером частиц (<500 нм). Обычно в зависимости от способа их изготовления частицы диоксида кремния подразделяются на два типа: частицы, получаемые по мокрому способу, и частицы, получаемые по сухому способу (способ парофазного осаждения или пирогенный способ).

При мокром способе активный диоксид кремния образуется с помощью кислотного гидролиза силикатов, и его подвергают полимеризации до подходящей степени и флокуляции для получения гидратированного диоксида кремния. Способ получения из паровой фазы включает в себя два типа; один тип включает в себя высокотемпературный парофазный гидролиз галогенида кремния для получения безводного диоксида кремния (гидролиз в пламени), и другой тип включает в себя термическое восстановление путем испарения кварцевого песка и кокса в электропечи с последующим окислением на воздухе с получением при этом безводного диоксида кремния (arc- способ). Термин "пирогенный диоксид кремния" означает указание на частицы безводного оксида кремния, полученные способом осаждения из паровой фазы.

В случае частиц диоксида кремния, предположительно применяемых в необязательном краскоприемном слое согласно изобретению, особенно предпочтительными являются частицы пирогенного диоксида кремния. Пирогенный диоксид кремния отличается от гидратированного диоксида кремния в том, что касается плотности силанольной группы на поверхности и присутствия или отсутствия на поверхности пор, причем два разных типа диоксида кремния обладают разными свойствами. Пирогенный диоксид кремния подходит для образования трехмерной структуры с высоким объемом пор. Поскольку пирогенный диоксид кремния имеет особенно большую удельную площадь поверхности, впитывание и удерживание им краски является высоким. Предпочтительно, полученный парофазным осаждением диоксид кремния имеет средний диаметр первичных частиц 30 нм или менее, более предпочтительно, 20 нм или менее, еще более предпочтительно, 10 нм или менее и, наиболее предпочтительно - от 3 до 10 нм. Частицы пирогенного диоксида кремния легко агрегируют благодаря образованию водородных связей между находящимися на них силанольными группами. Следовательно, когда средний размер первичных частиц диоксида кремния составляет не более 30 нм, частицы диоксида кремния могут формировать структуру с высоким объемом пор и эффективно повышать впитываемость краски в слое, содержащем такие частицы.

Альтернативно, в необязательном краскоприемном слое можно применять органические пигменты, предпочтительно выбранные из перечня, состоящего из полистирола, полиметилметакрилата, силиконов, полученных поликонденсацией меламино-формальдегидных полимеров, полученных поликонденсацией мочевино-формальдегидных полимеров, сложных полиэфиров и полиамидов. Можно применять смеси неорганических и органических пигментов. Однако, наиболее предпочтительно, пигмент представляет собой неорганический пигмент.

Для быстрого впитывания краски отношение пигмент/полимер в краскоприемном слое предпочтительно составляет по меньшей мере 2, 3 или 4. Чтобы обеспечить достаточную пористость для быстрого впитывания краски, объем пор таких пигментированных краскоприемных слоев должен быть выше 0,1 мл/г сухого остатка краскоприемного слоя. Упомянутый объем пор можно измерять с помощью адсорбции газа (азот) или диффузии ртути. Быстрое впитывание краски желательно для достижения быстрого способа изготовления с низким риском деформации печатного изображения во время обработки декоративного слоя бумаги на последующих стадиях изготовления, таких как укладка запечатанных листов бумаги в стопку или наматывание запечатанной ленты.

Предпочтительно, краскоприемное покрытие согласно упомянутой шестой мере получают из жидкой массы, которую наносят на бумагу и предпочтительно принудительно сушат, например, в конвективной сушильной печи или с помощью излучения инфракрасного или ближнего инфракрасного диапазона или с помощью индукционной сушки. Предпочтительно, жидкая масса представляет собой суспензию на водной основе по меньшей мере суспензию упомянутого связующего или гидрофильного полимера и возможных упомянутых пигментов. Нанесение можно осуществлять любым способом, возможно, с помощью печати, например, с помощью способа струйной печати, хотя предпочтительно с помощью технологий нанесения покрытий, таких как нанесение покрытия валиком, распылением, с помощью дозирующих валиков, капельного нанесения, нанесения покрытия разбрызгиванием, нанесение покрытия через щелевую экструзионную головку. С помощью последних технологий предпочтительно получают покрытие, которое покрывает по меньшей мере 80% поверхности бумажного слоя. Сначала на бумажный слой предпочтительно наносят избыток жидкой массы, и затем избыточный материал неоднократно убирают, например, отжимая до получения желаемой массы. Может быть желательным подключение измерительных систем для управления и регулирования массы краскоприемного покрытия. Такая технология снижает риск получения непокрытых областей бумаги, которые могли бы приводить к локальным дефектам печатного изображения. Предпочтительное оборудование для нанесения жидкой массы представляет собой устройство для нанесения покрытий, содержащее реверсивные дозирующие валики. Такие валики могут создавать покрытие с гладкой поверхностью.

Нанесение жидкой массы можно осуществлять на технологической линии пропитки или, альтернативно, на оборудовании для печати, непосредственно перед операцией печати. В последнем случае решаются любые возможные проблемы, связанные с ограниченным сроком сохранности краскоприемного покрытия. Предпочтительно, нанесение жидкой массы осуществляют в то время, когда бумага остается в "рулонной" форме, а именно берут бумагу из рулона, не разрезая. Такие технологии позволяют осуществлять более равномерное нанесение краскоприемного покрытия. Следовательно, в том случае, когда покрытие наносится на оборудовании для печати, оборудование для печати предпочтительно представляет собой принтер с системой печати из рулона на рулон или принтер с системой печати из рулона в листы, содержащий устройство для нанесения покрытий расположенное до печатающих головок, например ротационное устройство для нанесения покрытий, или дополнительные печатающие головки, подходящие для нанесения жидкой массы для краскоприемного покрытия способом печати. Такие дополнительные печатающие головки, например дополнительный ряд печатающих головок, могут содержать сопла большего диаметра, чем сопла, применяемые для печати реального изображения. Для таких сопел может быть достаточным разрешение от 1 до 100 точек на дюйм, или даже от 1 до 25 точек на дюйм. Более крупный диаметр сопла позволяет осуществлять струйное нанесение более вязких материалов.

Очевидно, что настоящее изобретение независимым образом также относится к любому оборудованию, раскрытому в данном документе или подходящему для осуществления способа согласно изобретению. В частности, оборудование для печати, содержащее по меньшей мере четыре печатающих головки, отличающееся тем, что одна печатающая головка из упомянутых четырех печатающих головок способна печатать с максимальным разрешением 100 точек на дюйм или с максимальным разрешением 25 точек на дюйм, в то время как три другие печатающие головки из упомянутых четырех головок способна печатать с разрешением выше 100 точек на дюйм, предпочтительно, 250 точек на дюйм, 300 точек на дюйм или выше. Четыре печатающие головки могут тянуться рядами перпендикулярно к бумаге, подлежащей запечатыванию. Предпочтительно, оборудование для печати представляет собой принтер с системой печати из рулона на рулон или принтер с системой печати из рулона в листы. Печатающие головки могут подходить для однократного прогона, многократного прогона или печати плоттерного типа. Возможна любая комбинация. Например, головки с низким разрешением могут подходить для печати за один прогон, в то время как головки с высоким разрешением могут подходить для печати за несколько прогонов. Оборудование для печати предпочтительно входит в состав линии для изготовления панелей с декоративной поверхностью, где упомянутые панели содержат по меньшей мере основу и верхний слой с печатным изображением.

Сухой остаток упомянутой жидкой массы предпочтительно составляет от 1 до 20 масс.% и/или вязкость составляет от 10 до 75 сек DIN Cup 4 при 20°C. Такие свойства позволяют осуществлять непосредственное нанесение жидкой массы на поверхность бумажного слоя, который предпочтительно заранее обеспечен термореактивной смолой. В экспериментах жидкая масса с сухим остатком приблизительно 12% и вязкостью приблизительно 24 сек давала достаточно равномерное покрытие на обеспеченном смолой бумажном слое, например, в случае нанесения жидкой массы с помощью ротационного устройства для нанесения покрытий.

Очевидно, что сухой остаток упомянутой жидкой массы предпочтительно не содержит термореактивной смолы, содержащейся в обеспеченном смолой бумажном слое, или не содержит смолы на основе меламина; или упомянутый сухой остаток содержит не более 20% упомянутой термореактивной смолы или смолы на основе меламина. Следовательно, содержание смолы в сухом остатке жидкой массы предпочтительно составляет менее 4 масс.% такой смолы, а именно, менее 20 масс.% от общего сухого остатка упомянутой жидкой массы, или сухой остаток совершенно не содержит смолы.

Упомянутая жидкая масса в дополнение к вышеупомянутым возможным составляющим краскоприемного покрытия может содержать по меньшей мере выравниватель, консервант, пеногаситель, диспергатор, отвердитель и/или загуститель.

В качестве выравнивателя можно применять APEO (алкилфенолэтоксилаты).

В качестве консерванта можно применять BIT или MIT (бензизотиазолинон или метилизотиазолинон).

В качестве пеногасителя можно применять сополимер силоксана и простого полиэфира.

В качестве отвердителя можно применять борат.

В качестве загустителя можно применять HEC (гидроксиэтилцеллюлоза).

В качестве диспергатора можно применять алюминат натрия, полифосфаты или акрилаты.

Предпочтительно, для упомянутой пигментсодержащей краски применяют органические пигменты. Как известно, органические пигменты более стабильны в условиях воздействия солнечного света или других источников УФ-излучения.

Предпочтительно, упомянутые пигменты упомянутой пигментсодержащей краски имеют средний размер частиц менее 250 нанометров.

Предпочтительно, упомянутый сухой остаток наносимой пигментированной краски составляет 5 граммов на квадратный метр или менее, например, 4 или 3 граммов на квадратный метр или менее. Предпочтительно, печатное изображение целиком или по меньшей мере по существу, состоит из такой пигментированной краски, где печатное изображение покрывает большую часть и, предпочтительно, 80% или более поверхности упомянутого бумажного слоя.

Предпочтительно, упомянутый общий объем (расход) наносимой пигментсодержащей краски составляет менее 15 миллилитров, или даже лучше менее 10 миллилитров или менее, например, 5 миллилитров или менее.

Предпочтительно, упомянутый бумажный слой имеет массу 1 м2 бумаги, то есть без учета обеспечиваемой на нем смолы, от 50 до 100 граммов на квадратный метр и, возможно, до 130 граммов на квадратный метр. Масса 1 м2 бумаги не может быть слишком высокой, поскольку затем слишком высоким может быть количество необходимой смолы, требуемой для пропитки бумаги, и гарантировать дальнейшую обработку запечатанной бумаги при операции прессования становится невозможно.

Предпочтительно, для бумажного слоя применяют бумагу со средним сопротивлением воздуха по способу Герли (Tappi T460) менее 30 секунд или еще лучше приблизительно 25 секунд или менее. Такая бумага имеет достаточно открытую структуру и является предпочтительной в способе согласно настоящему изобретению, поскольку она создает возможность для легкой пропитки ее сердцевины, а также возможность для водяного пара покидать бумагу при прессовании. Такой водяной пар возникает из смеси смола-вода, которую обеспечивают на бумажном слое, а также, возможно, в результате реакции отверждения термореактивной смолы.

Предпочтительно, упомянутый бумажный слой содержит диоксид титана в качестве отбеливающего средства.

Предпочтительно, упомянутый бумажный слой обеспечивают количеством термореактивной смолы, равным от 40 до 250% смолы (в пересчете на сухой остаток) в сравнении с массой 1 м2 бумаги. Эксперименты показали, что такой диапазон наносимой смолы обеспечивает достаточную пропитку бумаги, которая в значительной степени не допускает растрескивания, и которая с высокой степенью стабилизирует размеры бумаги.

Предпочтительно, упомянутый бумажный слой обеспечивают таким количеством термореактивной смолы, чтобы по меньшей мере сердцевина бумаги насыщалась смолой. Удовлетворение такого требования может быть достигнуто, если обеспечивать количество смолы, которое превышает по меньшей мере в 1,5 или по меньшей мере в 2 раза массу 1 м2 бумаги. Должно быть очевидным, что смола, которую обеспечивают на бумажном слое, опционально присутствует только в сердцевине бумаги, но она может образовывать поверхностные слои с обеих плоских сторон бумаги. В том случае, когда шестая мера используется на практике, на поверхности бумаги присутствует краскоприемное покрытие с промежуточным применением такого поверхностного слоя термореактивной смолы. Согласно конкретному варианту осуществления изобретения бумажный слой сначала пропитывают на всем протяжении или насыщают и, затем по меньшей мере со стороны бумаги, подлежащей запечатыванию, смолу частично удаляют и обеспечивают при этом возможное упомянутое краскоприемное покрытие.

Предпочтительно, смола, обеспечиваемая на упомянутом бумажном слое, при печати находится на B-стадии (полимеризации). Такая B-стадия имеет место, когда термореактивная смола не является полностью сшитой.

Предпочтительно, смола, обеспечиваемая на упомянутой бумаге, при печати имеет относительную влажность менее 15 масс.% и еще лучше 10 масс.% или менее.

Предпочтительно, стадия обеспечения упомянутого бумажного слоя термореактивной смолой включает в себя нанесение на упомянутый бумажный слой смеси, состоящей из воды и смолы. Нанесение упомянутой смеси может включать в себя погружение бумажного слоя в ванну с упомянутой смесью и/или распыление, струйное нанесение или иной способ нанесения упомянутой смеси на упомянутую бумагу. Предпочтительно, смолу обеспечивают дозированным образом, например, с применением одного или нескольких отжимных вальцов и/или ножевых устройств, чтобы регулировать количество смолы, добавляемой на бумажный слой.

Предпочтительно, упомянутая термореактивная смола представляет собой смолу на основе меламина, более конкретно, меламино-формальдегидную смолу с отношением формальдегида к меламину, составляющим от 1,4 до 2. Такая смола на основе меламина представляет собой смолу, которая превращается в поликонденсаты по мере того, как подвергается нагреванию при операции прессования. При реакции поликонденсации в качестве побочного продукта образуется вода. Особенно это касается таких типов термореактивных смол, которые представляют интерес для настоящего изобретения, а именно, смол, образующих воду в качестве побочного продукта. Образующаяся вода, а также любая вода, остающаяся в термореактивной смоле перед прессованием, в значительной степени должна удаляться из слоя отверждаемой смолы до того, как она будет захвачена и приведет к потере прозрачности отвержденного слоя. Имеющийся слой краски может препятствовать диффузии пузырьков пара к поверхности, однако настоящее изобретение обеспечивает меры по ограничению такого препятствия. При этом необязательная шестая мера является эффективной в этом отношении, поскольку она может обеспечивать дополнительный буфер для улавливания такого выходящего пара. Когда применяют краскоприемное покрытие, которое является пористым и/или гидрофильным, некоторое количество водяного пара, возникающее после отверждения в прессе термореактивной смолы бумажного слоя, может поглощаться таким покрытием, чтобы способ был менее предрасположен к возникновению дефектов прессования, таких как запирание пузырьков водяного пара. Другие примеры таких термореактивных смол, приводящих к подобной реакции поликонденсации, включают в себя смолы на основе мочевиноформальдегида и смолы на основе фенолформальдегида.

Как очевидно из вышесказанного, способ согласно изобретению предпочтительно содержит стадию горячего прессования запечатанного и обеспеченного смолой бумажного слоя по меньшей мере для отверждения смолы полученной декоративной бумаги, обеспеченной смолой. Предпочтительно, способ согласно изобретению является частью DPL-способа, который описан выше, при котором запечатанный и обеспеченный смолой бумажный слой согласно изобретению в качестве декоративного слоя размещают в стопке, подлежащей прессованию. Конечно, не исключено, что способ согласно изобретению может являться частью способа получения CPL (ламинат непрерывного давления, компакт-пластик) или HPL (ламинат высокого давления), в котором декоративный слой подвергается горячему прессованию по меньшей мере с несколькими бумажными слоями с пропитанными смолой сердцевинами, например, с так называемой крафт-бумагой, образующей основу под декоративным слоем, и в котором полученный при прессовании и отверждении слой ламината или клееную плиту в случае HPL приклеивают к дополнительной основе, такой как древесно-стружечная плита или MDF или HDF-плита.

Предпочтительно, после печати поверх печатного изображения наносят дополнительный слой смолы, например, в виде оверлея, то есть обеспеченный смолой слой носителя или жидкое покрытие, предпочтительно, в то время как декоративный слой накладывается на основу, либо нежестко соединенную с ним, либо уже соединенную, либо приклеенную к нему.

Предпочтительно, пигментсодержащая краска и термореактивная смола являются такими, чтобы при печати выбрасываемые в виде струи капли краски лишь слегка увлажняли обеспеченный смолой бумажный слой или краскоприемное покрытие в случае применения шестой меры. Контактный угол на границе раздела между каплей краски и обеспеченным смолой бумажным слоем или краскоприемным покрытием предпочтительно составляет от 0° до 90° и еще лучше от 10° до 50°. Возможность легкого увлажнения или размытости печатного изображения улучшает проницаемость печатного изображения для смолы и/или пузырьков пара, сохраняя при этом достаточное разрешение печатного изображения. Авторы настоящего изобретения заметили, что достаточно хорошие свойства достигаются, когда контактный угол на границе раздела между каплей воды и снабженным смолой слоем или краскоприемным покрытием соответствует указанным выше значениям, а именно, предпочтительно, от 0° до 90°, и еще лучше от 10° до 50°. Как было показано, контактный угол около 50°, например, от 40° до 60°, дает хорошие результаты. Измерение контактного угла капель воды относится к небольшим издержкам любой экспериментальной работы, которая может быть необходима для определения содержания добавок, главным образом, увлажняющего средства в смоле или краскоприемном покрытии в случае необходимости реализации упомянутого выше контактного угла. В случае некоторого поглощения капель воды перед измерением контактного угла следует свести на нет короткий промежуток времени (измерения), например, до менее 10 секунд, чтобы достичь достаточно стабильного измерения контактного угла.

Предпочтительно, упомянутый бумажный слой представляет собой подкрашенную, пигментированную и/или окрашенную бумагу-основу. Применение подкрашенной и/или окрашенной бумаги-основы позволяет дополнительно ограничивать сухой остаток наносимой краски для достижения конкретного изображения или цвета. Предпочтительно, краситель или пигмент добавляют к бумажной массе перед формованием бумажного листа. Согласно альтернативному варианту изобретения окрашивают или пигментируют термореактивную смолу, обеспечиваемую на упомянутом бумажном слое, подлежащем запечатыванию. Согласно еще одному альтернативному варианту изобретения краскоприемный слой на упомянутом бумажном слое, подлежащем запечатыванию, окрашивают или пигментируют красящими пигментами.

Предпочтительно, упомянутый верхний слой содержит слой термореактивной смолы поверх упомянутого бумажного слоя с упомянутым печатным изображением и поверх упомянутого печатного изображения. В таких ситуациях изобретение наиболее применимо. Что касается таких вариантов осуществления изобретения, слой термореактивной смолы поверх печатного изображения и термореактивная смола запечатанного бумажного слоя предпочтительно взаимодействуют и соединяются во время последующей операции прессования. Это может порождать дефекты при операции прессования и причины будущего растрескивания. Согласно авторам настоящего изобретения такие дефекты и другие вредоносные эффекты обусловлены промежуточным пигментированным слоем краски, например, сухим носителем краски, который образует барьер для такого взаимодействия или соединения. Такой барьер также сохраняет химически связанную воду, возможно, возникшую при поликонденсации термореактивной смолы и захваченную верхним слоем. Такое запирание пузырьков воды или пара ведет к потере прозрачности верхнего слоя. Ограничивая сухой остаток наносимых пигментированных красок 9 граммами на квадратный метр и, предпочтительно, максимально 4 граммами на квадратный метр или менее, можно в значительной степени решить проблемы образования барьера. Как объяснено выше, необязательный краскоприемный слой может также служить буфером для такого выходящего пара.

Очевидно, что способ согласно изобретению предпочтительно содержит стадию обеспечения упомянутого слоя термореактивной смолы поверх печатного изображения. Упомянутый слой термореактивной смолы обеспечивает прозрачный или просвечивающий слой, который повышает износостойкость декоративной панели. Предпочтительно, декоративная панель, полученная по способу согласно изобретению, имеет характеристики по меньшей мере AC2 или AC3 согласно европейскому стандарту EN 13329. С этой целью твердые частицы, типа частиц оксида алюминия, можно инкорпорировать в такой прозрачный или просвечивающий слой. Частицы со средним размером частиц от 1 до 200 мкм являются предпочтительными. Предпочтительно, количество таких частиц от 1 до 40 граммов на квадратный метр наносится поверх печатного изображения. Количество менее 20 граммов на квадратный метр может подходить для более низких характеристик. Прозрачный или просвечивающий слой может содержать бумажный слой. Такой бумажный слой предпочтительно имеет массу 1 м2 бумаги от 10 до 50 граммов на квадратный метр, например, так называемый оверлей, обычно применяемый в слоистых панелях. Предпочтительно, стадия обеспечения упомянутого слоя термореактивной смолы поверх печатного изображения включает в себя обработку путем прессования. Предпочтительно, при упомянутой обработке путем прессования применяют температуру выше 150°C, например, от 180° до 220°C, и давление выше 20 бар, например, от 35 до 40 бар.

Согласно конкретному варианту осуществления изобретения упомянутый слой термореактивной смолы поверх упомянутого бумажного слоя с упомянутым печатным изображением, представляет собой слой окрашенной термореактивной смолы. Например, можно применять окрашенный или пигментированный оверлей, в котором окрашенную смолу обеспечивают на бумажном слое. Применение окрашенной смолы позволяет дополнительно ограничивать сухой остаток краски, наносимой для получения конкретного изображения. Согласно одному из вариантов окрашивают бумажный слой оверлея в том смысле, что его обеспечивают печатным изображением как таковым, предпочтительно с той его стороны, которая направлена к основе или будет направлена к основе. Такое печатное изображение также может представлять собой изображение, полученное с помощью цифровой струйной печати с применением пигментсодержащих красок, и/или может быть получено с помощью способа согласно изобретению.

Предпочтительно, применяют пигментсодержащие краски в количестве от 3 до 6 разных цветов или даже до 8 разных цветов. Применение большего количества красок, чем стандартно применяемое количество красок по меньшей мере 3 основных цветов, например, большего количества цветов, чем голубой-пурпурный-желтый и, возможно, черный (CMYK), может приводить к более низкой потребности в наносимой краске. Можно применять один или несколько специальных колеров, независимо от того являются ли они дополняющими для CMYK-цветов, так что такие колеры опционально должны формироваться путем добавления колера нескольких основных цветов, хотя с помощью струйного нанесения можно создавать наиболее подходящий специальный цвет. В случае изображений структуры древесины можно применять специальный коричневатый колер, при этом очень сильно снижая необходимый сухой остаток наносимых красок типичных цветов для изображений структуры древесины.

Согласно важному примеру в упомянутом цифровом струйном принтере предпочтительно применяется по меньшей мере две по-разному окрашенные пигментсодержащие краски, где обе краски содержат красновато-коричневый пигмент.

Согласно еще одному важному примеру в упомянутом цифровом струйном принтере применяются CMYK-цвета и, кроме того по меньшей мере светло-желтая и/или светло-пурпурная краска, то есть краска, которая светлее желтой, соответственно светлее пурпурной, по сравнению с основным цветом Y, соответственно M, в применяемой CMYK-схеме.

Согласно еще одному важному примеру в упомянутом цифровом струйном принтере применяется темная пигментсодержащая краска, содержащая менее 1 масс.% черного сажевого пигмента или по существу не содержащая такого пигмента, такая как пигментсодержащая краска, окрашенная в темно-коричневый цвет. Такую краску можно применять вместо обычного K колера, содержащего черный сажевый пигмент. Авторы настоящего изобретения обнаружили специфические проблемы совместимости с термореактивной смолой в случае нанесения краски, содержащей черный сажевый пигмент.

Предпочтительно, применяют цифровой струйный принтер, который позволяет выпускать капли краски объемом менее 50 пиколитров. Авторы настоящего изобретения обнаружили, что режим работы с применением капель объемом 15 пиколитров или менее, например, 10 пиколитров, дает существенные преимущества в отношении ограничения сухого остатка наносимых красок.

Предпочтительно, применяют цифровой струйный принтер, который позволяет работать с каплями краски нескольких объемов при получении одного и того же печатного изображения, или с так называемым полутоном или полутоновой шкалой (серой шкалой). Возможность применения полутоновой печати или печати с градацией серого позволяет дополнительно ограничивать сухой остаток наносимой краски, сохраняя при этом превосходную резкость печатного изображения.

Предпочтительно, применяют цифровой струйный принтер, который позволяет достичь разрешения по меньшей мере 200 точек на дюйм, или еще лучше по меньшей мере 300 точек на дюйм.

Предпочтительно, упомянутый цифровой струйный принтер является принтером однопроходного типа, в котором на бумажном слое обеспечивают упомянутое печатное изображение во время одноразового соответствующего непрерывного перемещения бумажного слоя относительно принтера или печатающих головок. Не исключено, что для осуществления изобретения на практике применяются другие цифровые струйные принтеры, такие как так называемые принтеры многопроходного типа или плоттерного типа. Что касается принтеров однопроходного типа, а также принтеров многопроходного типа, печатающие головки предпочтительно тянутся по всей ширине бумаги, подлежащей запечатыванию. Дело обстоит не так в случае компоновки плоттера, в котором печатающие головки должны осуществлять сканирующее движение в направлении ширины бумажного слоя. Однако не исключено, что такие принтеры могут применяться в способе согласно изобретению.

Следует отметить, что принтеры многопроходного типа имеют преимущество в том, что любая неисправность сопла может быть скрыта печатным изображением следующего прохода. В принтерах такого типа сопла могут немного сдвигаться между проходами таким образом, чтобы точки в конкретном месте бумаги печатались с помощью нескольких сопел. На оборудовании многопроходного типа или даже на плоттере, когда необходимо, можно осуществлять автоматическое обслуживание или очистку между последовательными проходами. Проблема неисправности сопла особенно значима в связи с настоящим изобретением, поскольку в нем применяются пигментсодержащие краски на водной основе. Более того, сопла могут забиваться пигментом, поскольку высыхает вода. Риски неисправности сопла ниже, например, в случае УФ-отверждаемых красок. При этом в случае применения необязательной шестой меры риск неисправности сопла повышается. Любой пигмент, содержащийся в краскоприемном покрытии, может давать пыль и через какое-то время приводить к возможному забиванию одного или нескольких сопел. Оборудование многопроходного типа или даже плоттер в таком случае может повышать срок автономного изготовления.

Предпочтительно, упомянутый цифровой струйный принтер относится к так называемому типу принтера с печатью из рулона в листы, в котором бумажный слой подается из рулона, печатается изображение и затем бумажный слой разрезается на листы. Согласно первому альтернативному варианту бумажный слой подают из рулона, печатают изображение и снова сматывают в рулон. Согласно второму альтернативному варианту бумагу подают в форме листа, запечатывают и укладывают в стопку лист за листом, например, на поддон.

Очевидно, что согласно наиболее предпочтительному варианту осуществления настоящего изобретения бумажный слой во время печати, все еще остается гибким, и что после печати бумажный слой только прикрепляется или накладывается на основу пластинчатой формы. Согласно одному из вариантов осуществления изобретения бумажный слой при печати уже прикреплен или свободно уложен на основу пластинчатой формы. Возможное скрепление с основой может быть достигнуто с помощью клеев на основе мочевины, на основе фенола, на основе меламина, на основе полиуретана и тому подобных клеев. Такое скрепление может быть достигнуто с помощью обработки путем прессования, независимо от того является или нет такая обработка горячим прессованием. Альтернативно, после того, как бумажный слой был обеспечен смолой, согласно изобретению его можно скреплять с основой пластинчатой формы с помощью его локальной сварки с основой, или, другими словами, с помощью локального отверждения применяемой смолы, и/или его можно скреплять с основой пластинчатой формы путем ионизации.

Предпочтительно, способ согласно изобретению дополнительно содержит стадию нанесения обратного слоя или нижнего уравновешивающего слоя (нижнего балансира) на поверхность основы, противоположную запечатанному бумажному слою. Обратный слой или нижний уравновешивающий слой предпочтительно содержит бумажный слой и термореактивную смолу, предпочтительно ту же самую смолу, что и верхний слой.

Предпочтительно, взаимное склеивание основы пластинчатой формы, возможного обратного слоя и возможного прозрачного или просвечивающего слоя получают во время одной и той же обработки путем прессования. Согласно наиболее предпочтительному варианту осуществления изобретения стадии способа согласно изобретению используют в DPL-способе.

Согласно наиболее важному примеру изобретения стандартную бумагу для печати, типа бумаги, применяемой для глубокой печати, с массой 1 м2 от 60 до 90 граммов на квадратный метр обеспечивают меламиновой смолой на стандартной технологической линии пропитки; а именно, с помощью валика, погружения, струйного нанесения и/или распыляющего оборудования. Затем обеспеченный смолой бумажный слой сушат до достижения остаточной влажности менее 10%, предпочтительно, приблизительно 7%. Затем обеспеченный смолой бумажный слой покрывают жидкой массой со стороны, подлежащей запечатыванию. Жидкая масса содержит связующее, предпочтительно, поливиниловый спирт, и пигменты, предпочтительно, аморфный диоксид кремния. Возможно, такую же жидкую массу наносят на обратную сторону бумаги для получения более стабильной обработанной бумаги. Затем бумагу снова сушат до остаточной влажности менее 10%, предпочтительно, приблизительно до 7%. Затем такой обработанный бумажный слой запечатывают с помощью цифрового струйного принтера, в котором применяют пигментсодержащие краски на водной основе и дозировку краски менее 5 граммов на квадратный метр. Формируют стопку из обеспеченного смолой обратного слоя, основы пластинчатой формы, обеспеченного смолой запечатанного бумажного слоя и обеспеченного смолой бумажного слоя, образующего так называемый оверлей. Затем стопку подвергают прессованию в течение менее 30 секунд при температуре около 180-210°C и давлении более 20 бар, например, 38 бар. Во время прессования поверхность стопки контактирует со структурированным элементом пресса, таким как структурированная плита пресса, и на верхнем слое полученной слоистой панели образуется рельеф. Возможно, полученный рельеф можно формировать при получении печатного изображения на обеспеченном смолой бумажном слое. Последнее возможно во всех вариантах осуществления настоящего изобретения.

Согласно конкретному варианту осуществления изобретения бумагу со стороны, подлежащей запечатыванию, пропитывают жидкой массой, содержащей по меньшей мере связующее или полимер для краскоприемного слоя, и с другой стороны пропитывают по меньшей мере упомянутой термореактивной смолой, предпочтительно, смешанной с водой, причем такие пропитки можно осуществлять последовательно друг за другом с операцией промежуточной сушки или без нее. Конечно, упомянутая жидкая масса может содержать дополнительные составляющие, например, вышеупомянутые пигменты для такого краскоприемного слоя и, возможно, некоторое количество термореактивной смолы. Предпочтительно, упомянутая жидкая масса представляет собой суспензию на водной основе по меньшей мере упомянутого связующего или полимера и упомянутых пигментов, например, поливинилового спирта и пигментов на основе оксида кремния. Когда начинается операция печати с помощью цифрового струйного принтера, бумага обладает остаточной влажностью менее 10%, предпочтительно, приблизительно 7%. Применяют пигментсодержащие краски на водной основе и дозировку краски менее 5 граммов на квадратный метр. Формируют стопку из обеспеченного смолой обратного слоя, основы пластинчатой формы, обеспеченного смолой запечатанного бумажного слоя и обеспеченного смолой бумажного слоя, образующего так называемый оверлей. Затем стопку подвергают прессованию в течение менее 30 секунд при температуре около 180-210°C и давлении более 20 бар, например, 38 бар. Во время прессования поверхность стопки контактирует со структурированным элементом пресса, таким как структурированная плита пресса, и на верхнем слое полученной слоистой панели образуется рельеф. Возможно, полученный рельеф можно формировать при получении печатного изображения на обеспеченном смолой бумажном слое.

Очевидно, что изобретение также относится к панелям, которые получают или могут быть получены с помощью способа согласно настоящему изобретению или согласно вышеупомянутому измененному варианту осуществления изобретения. Такая панель отличается тем, что содержит основу пластинчатой формы и печатное изображение, обеспечиваемое на бумажном слое, где изображение по меньшей мере частично получают с помощью цифровой струйной печати с применением пигментсодержащих красок на водной основе, и где сухой остаток красок составляет менее 9 граммов на квадратный метр, предпочтительно, от 3 до 4 граммов на квадратный метр или менее. Очевидно, что панель согласно изобретению может иметь один или несколько дополнительных признаков, эквивалентных признакам, обсуждаемым в связи с предпочтительными вариантами осуществления способов согласно изобретению. Предпочтительно, упомянутая панель дополнительно содержит слой термореактивной смолы поверх упомянутого печатного изображения.

Кроме того, очевидно, что способ особенно подходит для изготовления панелей для напольного покрытия, мебельных панелей, потолочных панелей и/или стенных панелей.

Следует отметить, что проблемы сморщивания являются менее значимой задачей, когда печатное изображение наносится на основу пластинчатой формы, однако размытость изображения в случае красок на водной основе все еще остается превалирующей. Описанные краскоприемные покрытия также улучшают такие способы изготовления декоративных панелей. По этой причине настоящее изобретение согласно его независимому аспекту относится к способу изготовления панелей с декоративной поверхностью, в котором упомянутые панели содержат по меньшей мере основу пластинчатой формы и верхний слой, в котором упомянутый верхний слой содержит печатное изображение, и в котором упомянутый способ содержит по меньшей мере стадию обеспечения упомянутой основы пластинчатой формы по меньшей мере частью упомянутого печатного изображения, отличающийся тем, что для обеспечения упомянутой части упомянутого печатного изображения применяют пигментсодержащие краски, предпочтительно, на водной основе, наносимые с помощью цифрового струйного принтера; и отличающийся тем, что упомянутая основа пластинчатой формы содержит один или несколько промежуточных слоев на поверхности, подлежащей запечатыванию; в котором упомянутые промежуточные слои содержат по меньшей мере краскоприемное покрытие, предпочтительно, в виде самого верхнего слоя таким образом, чтобы краски наносились на упомянутое краскоприемное покрытие. Упомянутые промежуточные слои могут дополнительно содержать бумагу независимо от того, снабжена такая бумага смолой или нет. Например, бумажный слой, возможно, уже обеспеченный краскоприемным покрытием, при печати можно прикреплять или свободно укладывать на основу пластинчатой формы. Возможное скрепление с основой может быть достигнуто с помощью клеев на основе мочевины, на основе фенола, на основе меламина, на основе полиуретана или тому подобных клеев. Такое скрепление может быть достигнуто с помощью обработки путем прессования, независимо от того является или нет такая обработка горячим прессованием. Альтернативно, бумажный слой, который обеспечен смолой и, возможно, также уже обеспечен упомянутым краскоприемным покрытием, можно скреплять с основой пластинчатой формы с помощью его локальной сварки с основой или, другими словами, с помощью локального отверждения применяемой смолы, и/или его можно скреплять с основой пластинчатой формы путем ионизации. Также предпочтительно, чтобы способ содержал стадию нанесения просвечивающей или прозрачной смолы поверх печатного изображения с целью образования прозрачного или просвечивающего верхнего слоя поверх печатного изображения. Упомянутую смолу можно наносить в жидком состоянии на одной или нескольких стадиях нанесения, возможно, с промежуточной стадией сушки, или можно наносить с помощью обеспеченного смолой бумажного слоя, такого как резонансный оверлей. Упомянутая смола дополнительно может содержать твердые частицы типа оксида алюминия для повышения износостойкости прозрачного или просвечивающего верхнего слоя. Предпочтительно, способ также содержит стадию нанесения обратного слоя или нижнего уравновешивающего слоя (балансира) на поверхность основы, противоположную запечатанному бумажному слою. Обратный слой или нижний уравновешивающий слой предпочтительно содержит бумажный слой и термореактивную смолу, предпочтительно, ту же самую смолу, что и верхний слой. Затем цельное изделие с возможным обратным слоем или нижним уравновешивающим слоем, запечатанной основой пластинчатой формы и возможным прозрачным или просвечивающим верхним слоем предпочтительно прессуют с применением обработки путем прессования, подобной или идентичной DPL-обработке путем прессования.

Очевидно, что печатное изображение, основы пластинчатой формы и упомянутые выше бумажные слои могут разрезаться во время осуществления способов согласно изобретению для получения их соответствующих конечных размеров. Панели, полученные с помощью DPL-обработки путем прессования или тому подобной обработки, предпочтительно разрезают пилой или разрезают иным способом. Другие обработки полученных панелей, конечно, не исключены.

Кроме того, очевидно, что обработанные бумажные слои, описанные в связи с изобретением, независимо представляют собой полупродукты, обладающие признаками изобретения. Представляющим большой интерес полупродуктом является бумажный слой, пропитанный по меньшей мере термореактивной смолой и содержащий краскоприемное покрытие по меньшей мере с одной своей стороны; причем упомянутое краскоприемное покрытие не содержит или по существу не содержит упомянутой термореактивной смолы, или содержит менее 20 масс.% упомянутой термореактивной смолы. Очевидно, что предпочтительные варианты осуществления способов согласно изобретению приводят к эквивалентным предпочтительным вариантам осуществления обработанных бумажных слоев, которые предпочтительно подходят для струйной печати с применением пигментсодержащих красок на водной основе.

С целью лучшего показа характеристик изобретения далее в качестве примера, не имеющего ограничивающего характера, описан вариант осуществления изобретения со ссылкой на сопровождающие чертежи, в котором:

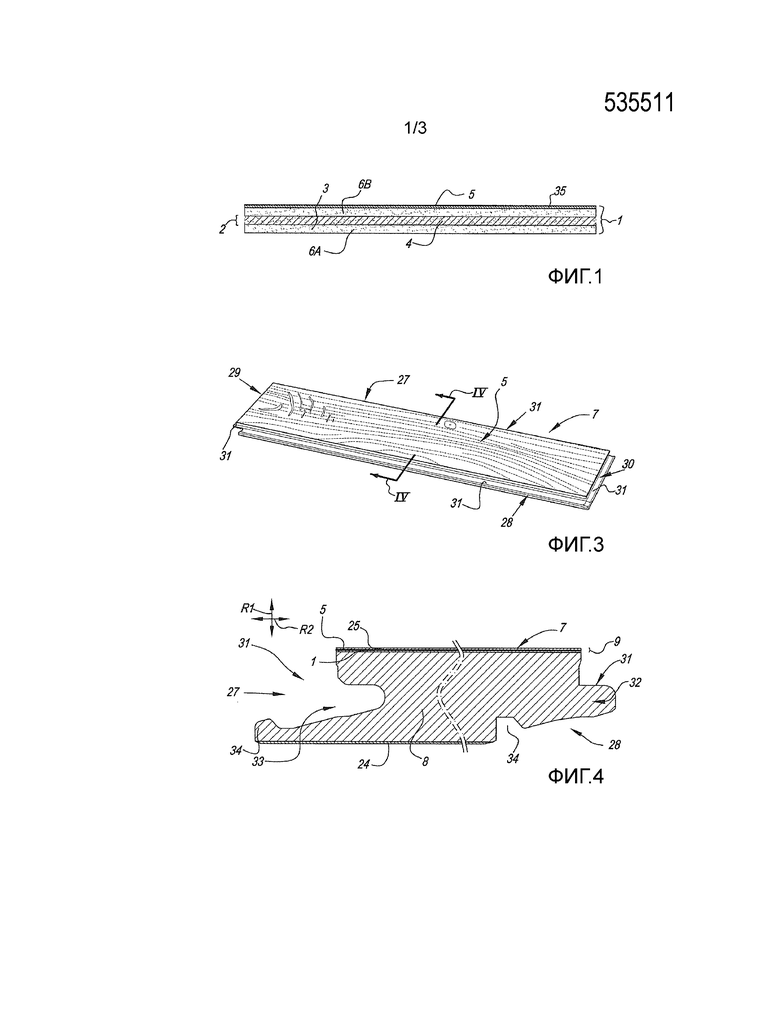

На фиг.1 показан вариант осуществления бумажного слоя, который подлежит запечатыванию по способу согласно изобретению;

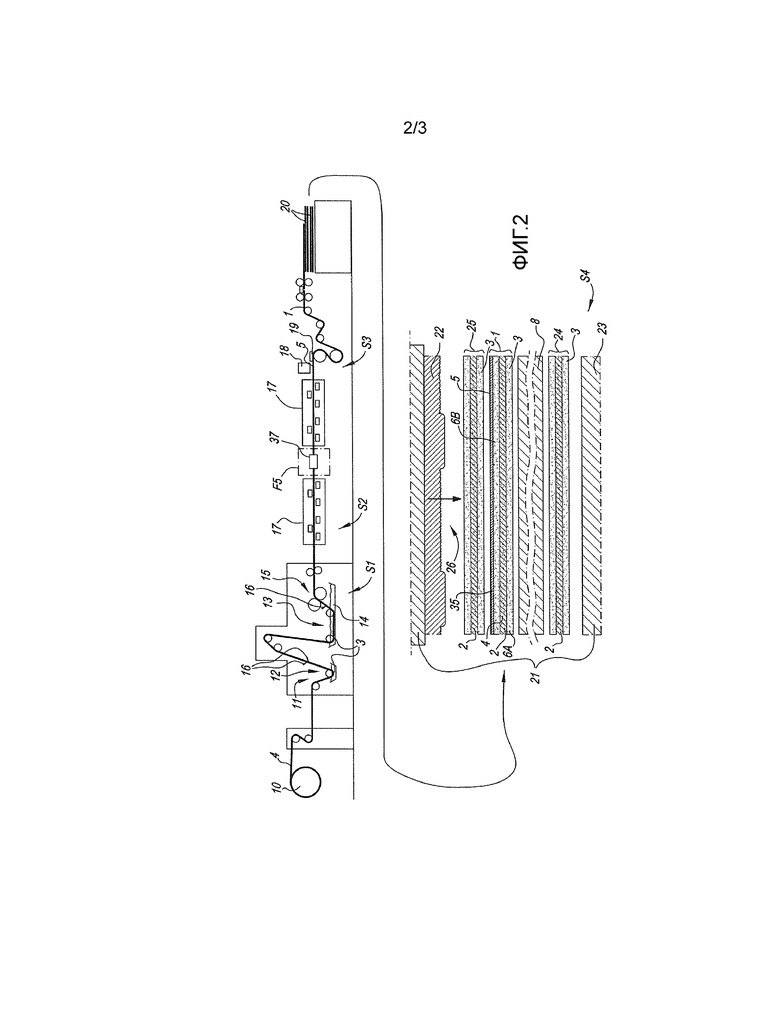

На фиг.2 проиллюстрированы некоторые стадии способа согласно изобретению;

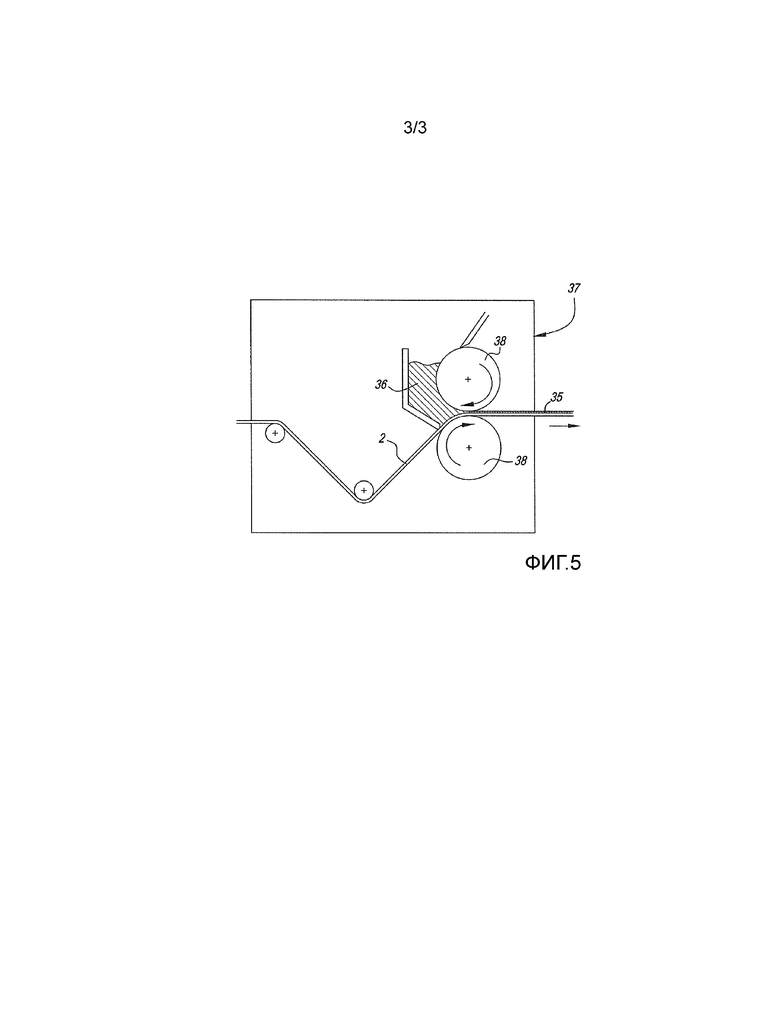

На фиг.3 и 4 показана декоративная панель, получаемая с помощью способа согласно фиг.2, где на фиг.3 представлен вид в перспективе упомянутой панели, и на фиг.4 представлено поперечное сечение в увеличенном масштабе вдоль линии IV-IV, показанной на фиг.3;

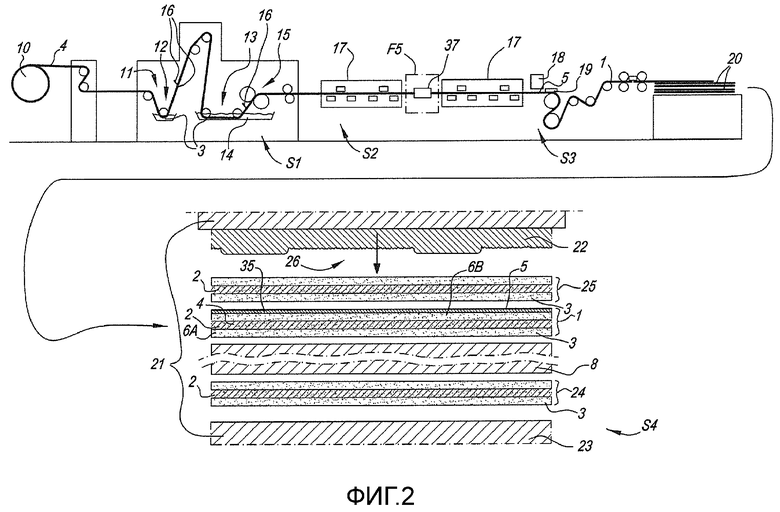

На фиг.5 в увеличенном масштабе показан вид области F5, указанной на фиг.2, для варианта, в котором на практике применяется упомянутая шестая мера.

На фиг.1 проиллюстрирован декоративный слой 1, предназначенный для включения в состав декоративной панели, получаемой с помощью способа согласно изобретению. Декоративный слой 1 содержит бумажный лист 2, обеспеченный термореактивной смолой 3. Термореактивная смола 3 насыщает или заполняет сердцевину бумаги 4. Бумажный слой обеспечен красочным слоем 5 с цифровой печатью на основе пигментсодержащих красок, в котором в качестве таких красок применяют пигментсодержащие краски на водной основе, и дозировка краски составляет менее 9 граммов на квадратный метр области бумажного листа 2. Красочный слой 5 с цифровой печатью покрывает всю поверхность бумажного листа 2 или по меньшей мере его большую часть.

На фиг.1 также ясно показано, что по меньшей мере со стороны, противоположной красочному слою с цифровой печатью, декоративный слой 1 содержит слой 6A смолы снаружи относительно сердцевины бумаги 4. С той стороны, которая содержит упомянутый красочный слой 5 с цифровой печатью, имеется аналогичный слой 6B смолы. Возможно, без такого слоя 6B смолы можно обойтись, или имеющийся слой 6B смолы может быть тоньше, например, меньше половины толщины слоя 6A смолы.

Из фиг.1 очевидно, что красочный слой 5 с цифровой печатью покрывает большую часть бумажной поверхности. Такое печатное изображение, например, может представлять собой изображение структуры древесины, изображение камня или фантазийное изображение.

На фиг.2 проиллюстрирован способ изготовления декоративных панелей 7 типа, показанного на фиг.3 и 4. Полученные декоративные панели 7 содержат по меньшей мере основу 8 и верхний слой 9. Верхний слой содержит бумажный слой 2 с печатным изображением или красочный слой 5 с цифровой печатью, представляющей собой изображение структуры древесины, как в приведенном здесь случае. Способ содержит по меньшей мере стадию S1 обеспечения упомянутого бумажного слоя 2 термореактивной смолой 3. Бумагу для бумажного слоя 2 берут из рулона 10 и транспортируют ее к первой станции 11 пропитки, где упомянутый бумажный слой пропитывают в ванне 12 упомянутой смолой 3, более конкретно, смесью воды и смолы 3. Затем бумажному слою 2 дают возможность отдохнуть по мере того, как его, подобно данному случаю, транспортируют дальше. Состояние покоя дает возможность смоле 3 проникать внутрь к сердцевине бумаги 4. Затем бумажный слой 2 поступает на вторую станцию 13 пропитки, где бумажный слой 2, как в данном случае, снова погружают в ванну 14 со смолой 3, более конкретно, в смесь воды и смолы 3. Комплект отжимных вальцов 15 дает возможность дозировать количество смолы 3, наносимое на бумажный слой 2.

В данном примере имеется несколько ножевых устройств 16 для частичного удаления смолы с поверхности обработанного бумажного слоя 2.

На второй стадии S2 обеспеченный смолой бумажный слой 2 сушат и доводят его уровень остаточной влажности до уровня менее 10%. В данном примере применяют конвективные сушильные печи 17, однако альтернативно можно применять другое нагревательное оборудование, такое как оборудование для индукционной сушки.

На фиг.2 также проиллюстрировано, что способ содержит по меньшей мере стадию S3 обеспечения печатным изображением упомянутого обеспеченного смолой бумажного слоя 2, в данном случае, стадию обеспечения красочного слоя 5 с цифровой печатью, представляющей собой изображение структуры древесины. Применяют пигментсодержащие краски, которые наносят на бумажный слой 2 с помощью цифрового струйного принтера 18, в данном случае однопроходного струйного принтера, содержащего печатающие головки, тянущиеся по всей ширине бумажного слоя 2. Сухой остаток от общего объема пигментсодержащих красок, наносимых на упомянутый бумажный слой 2, составляет менее 9 граммов на квадратный метр. Струйный принтер предпочтительно представляет собой капельно-импульсный принтер, который дает возможность сушить нанесенные капли пигментированной краски, например, с помощью излучения инфракрасного или ближнего инфракрасного диапазона. Предпочтительно, после принтера 18 обеспечивают станцию 19 дополнительной сушки. После печати и сушки красок непрерывный бумажный слой 2 разрезают на листы 20 и укладывают в стопку. Полученные листы 20 напоминают декоративный слой 1, проиллюстрированный на фиг.1.

Согласно непроиллюстрированному варианту стадию печати S3 и/или закрепления краски можно осуществлять после того, как обеспеченный смолой бумажный слой 2 уже разрезан на листы 20.

Согласно еще одному непроиллюстрированному варианту изобретения обеспеченный смолой бумажный слой 2 можно снова сворачивать перед разрезанием его на листы и/или перед печатью.

Фиг.2 дополнительно иллюстрирует, что на следующей стадии S4 полученные листы 20 или декоративный слой 1 размещают в виде стопки, подвергаемой прессованию в этажном прессе 21 с коротким ходом плунжера между верхней и нижней плитами 22-23 пресса. Начиная от нижней части к верхней, упомянутая стопка содержит обратный слой 24, основу 8 пластинчатой формы, вышеупомянутый декоративная слой 1 и защитный слой 25, где как обратный слой 24, так и защитный слой 25 содержат бумажный слой 2 и смолу 3. Затем стопку подвергают прессованию, и обработка путем прессования приводит к взаимному соединению составляющих стопку слоев 1-8-24-25, включая основу 8, а также к затвердеванию или отверждению имеющейся смолы 3. Более конкретно, здесь происходит реакция поликонденсации меламино-формальдегидной смолы 3, дающая воду в виде побочного продукта.

Верхняя плита пресса 22 представляет собой структурированную плиту пресса, которая обеспечивает рельеф на меламиновой поверхности панели 1 во время той же самой обработки путем прессования на стадии S4, при введении структурированной поверхности 26 верхней плиты 22 пресса в соприкосновение с меламином защитного слоя 25.

На фиг.3 и 4 проиллюстрировано, что полученная декоративная панель 7 может иметь форму прямоугольной и продолговатой панели ламинированного напольного покрытия с парой длинных сторон 27-28 и парой коротких сторон 29-30, содержащей в качестве основы 8 HDF или MDF-плиту. В таком случае панель 7 на длинной стороне или по меньшей мере на одной из длинных сторон 27-28 снабжена средством соединения 31, позволяющим быстро соединять соответствующие стороны 27-28 со сторонами аналогичной панели, как в направлении R1, перпендикулярном плоскости соединяемых панелей, так и в направлении R2, перпендикулярном соединяемым сторонам и проходящем в плоскости соединяемых панелей. Как проиллюстрировано на фиг.4, такое средство соединения или соединяющиеся детали могут, в основном, иметь форму язычка 32 и канавки 33, снабженных дополнительным объединяющим защелкивающимся средством 34, позволяющим осуществлять упомянутое защелкивание в направлении R2.

Если вновь обратиться к фиг.1, становится очевидным, что проиллюстрированный здесь запечатываемый бумажный слой 2 обеспечен краскоприемным покрытием 35, благодаря чему проиллюстрирована шестая мера, упомянутая во введении.

На фиг.5 показано, что согласно предпочтительному варианту осуществления изобретения краскоприемное покрытие 35 получают путем нанесения жидкой массы 36 на обеспеченный смолой бумажный слой 2. В данном случае применяется устройство 37, содержащее реверсивные дозирующие валики 38. С помощью такого устройства 37 вначале можно наносить избыток жидкой массы 36, который отжимают до требуемой массы с помощью валиков 38, которые также могут обеспечивать гладкую поверхность покрытия.

Из фиг.2 можно понять, что устройство 37 находится на технологической линии пропитки, более конкретно, в данном случае после операции сушки, осуществляемой здесь с помощью конвективной сушильной печи 17. Предпочтительно, обеспеченный смолой бумажный слой обладает остаточной влажностью менее 10 масс.% или даже менее 6%, когда на него наносится жидкая масса 36, которая предпочтительно представляет собой суспензию по меньшей мере полимера, на водной основе. Предпочтительно, как в случае, показанном на фиг.2, обработанный бумажный слой 2 затем снова сушат с помощью конвективной сушильной печи 17 до повторного достижения уровня остаточной влажности менее 10% или приблизительно 7%. Полученная обработанная бумага содержит краскоприемное покрытие, которое не содержит термореактивной смолы.

Настоящее изобретение никоим образом не ограничивается описанными выше вариантами осуществления, и такие способы, оборудование и обработанные бумажные слои можно получать согласно нескольким вариантам, не выходящим за пределы объема изобретения.

Способ изготовления панелей с декоративной поверхностью, в котором упомянутые панели (7) содержат по меньшей мере основу (8) и верхний слой (9), в котором упомянутый верхний слой (9) содержит бумажный слой (2) с печатным изображением, и в котором упомянутый способ содержит по меньшей мере стадию (S1) обеспечения упомянутого бумажного слоя (2) термореактивной смолой (3) и стадию обеспечения на упомянутом обеспеченном смолой бумажном слое (2) по меньшей мере части упомянутого печатного изображения. При этом для обеспечения упомянутой части упомянутого печатного изображения применяют пигментсодержащие краски, наносимые на упомянутый бумажный слой (2) с помощью цифрового струйного принтера (18). Сухой остаток от общего объема упомянутых пигментсодержащих красок, наносимых на упомянутый бумажный слой, составляет менее 9 г/м2, а в качестве упомянутой пигментсодержащей краски применяют краску на водной основе. 3 н. и 35 з.п. ф-лы, 5 ил.

1. Способ изготовления панелей с декоративной поверхностью, в котором упомянутые панели содержат по меньшей мере основу и верхний слой, причем упомянутый верхний слой содержит бумажный слой с печатным изображением, при этом упомянутый способ содержит

обеспечение упомянутого бумажного слоя термореактивной смолой и

обеспечение на упомянутом обеспеченном смолой бумажном слое по меньшей мере части упомянутого печатного изображения,

при этом для обеспечения упомянутой части упомянутого печатного изображения применяют пигментсодержащие краски, наносимые на упомянутый бумажный слой с помощью цифрового струйного принтера,

сухой остаток от общего объема упомянутых пигментсодержащих красок, наносимых на упомянутый бумажный слой, составляет менее 9 г/м2,

для упомянутой пигментсодержащей краски используют краску на водной основе,

упомянутый бумажный слой, перед упомянутой стадией обеспечения упомянутого печатного изображения, обеспечивают краскоприемным покрытием и

упомянутое краскоприемное покрытие при печати предпочтительно не содержит упомянутую термореактивную смолу или содержит менее 20 мас.% упомянутой термореактивной смолы в расчете на общую массу краскоприемного покрытия.

2. Способ по п.1, в котором упомянутое краскоприемное покрытие содержит гидрофильный полимер и пигмент.

3. Способ по п.2, в котором упомянутые пигменты имеют средний размер частиц от 0,1 до 40 мкм и/или объем пор от 0,5 до 3 мл/г.

4. Способ по п.1, в котором упомянутое краскоприемное покрытие содержит поливиниловый спирт и пигменты на основе оксида кремния.

5. Способ по п.1, в котором упомянутое краскоприемное покрытие содержит по меньшей мере связующее и пигмент, при этом соотношение пигмент:связующее составляет от 10:90 до 90:10.

6. Способ по п.1, в котором упомянутое краскоприемное покрытие получают из жидкого вещества с содержанием сухого остатка от 1 до 20 мас.% и/или с вязкостью, составляющей от 10 до 75 с (DIN Cup 4) при 20°C.

7. Способ по п.1, в котором упомянутое краскоприемное покрытие получают из жидкого вещества, которое наряду со связующим и/или пигментами дополнительно содержит по меньшей мере выравниватель, консервант, пеногаситель, диспергаторы и/или загуститель.

8. Способ по п.1, в котором упомянутый сухой остаток от общего объема упомянутых пигментсодержащих красок составляет 5 г/м2 или менее.

9. Способ по п.1, в котором упомянутый общий объем составляет менее 15 миллилитров.

10. Способ по п.1, в котором упомянутый бумажный слой имеет массу бумаги от 50 до 100 г/м2 и сопротивление воздуха по методу Герли менее 25 с.

11. Способ по п.1, в котором упомянутый бумажный слой обеспечивают количеством термореактивной смолы, которое составляет от 40 до 250% смолы (в пересчете на сухой остаток) в сравнении с массой бумаги.

12. Способ по п.1, в котором упомянутое краскоприемное покрытие получают путем нанесения жидкого вещества на поверхность упомянутого обеспеченного смолой бумажного слоя,

причем упомянутый обеспеченный смолой бумажный слой находится в состоянии, имеющем остаточную влажность менее 10%, и

при этом упомянутый бумажный слой дополнительно сушат после нанесения упомянутого жидкого вещества.

13. Способ по п.1, в котором упомянутый бумажный слой обеспечивают таким количеством термореактивной смолы, чтобы по меньшей мере сердцевина бумаги насыщалась смолой.

14. Способ изготовления панелей с декоративной поверхностью, в котором упомянутые панели содержат по меньшей мере основу и верхний слой, причем упомянутый верхний слой содержит бумажный слой c печатным изображением, при этом упомянутый способ содержит

обеспечение упомянутого бумажного слоя термореактивной смолой и

обеспечение на упомянутом обеспеченном смолой бумажном слое по меньшей мере части упомянутого печатного изображения,

при этом для обеспечения упомянутой части упомянутого печатного изображения применяют пигментсодержащие краски, наносимые на упомянутый бумажный слой с помощью цифрового струйного принтера,

сухой остаток от общего объема упомянутых пигментсодержащих красок, наносимых на упомянутый бумажный слой, составляет 5 г/м2 или менее и

для упомянутой пигментсодержащей краски используют краску на водной основе.

15. Способ по п.14, в котором упомянутый бумажный слой, перед упомянутой стадией обеспечения упомянутого печатного изображения, обеспечивают краскоприемным покрытием и