Изобретение относится к области аппаратов, реализующих проведение различных химико-физических и тепловых процессов, в частности к устройствам, предназначенным для переработки органического сырья в топливные компоненты путем пиролиза, и может быть использовано для утилизации бытовых и коммунальных отходов, а также при переработке угля низкой степени углефикации и различной зольности, илов, отходов переработки растительного сырья и т.п.

Известна установка для пиролиза бытовых и коммунальных отходов, содержащая приемную воронку, загрузочное устройство в виде вертикального стояка, снабженного дозирующим механизмом типа шиберноги , швельшахту, систему разделения газообразной смеси, включающую газоход с заслонкой и конденсатором для отвода горючих газов и жидкого топлива, и газоход с заслонкой для отвода дымовых газов, включающий воздухоподогреватель, систему очистки газов и газоанализатор, и приспособление для отвода твердого остатка в виде летки с гидрозатвором (RU 699287, F23G 5/00, 1979).

Однако данная установка при утилизации бытовых и коммунальных отходов позволяет получить только жидкое и газообразное топливо и не обеспечивает возможности получения твердого горючего топлива. В данной установке процесс пиролиза протекает при явно избыточном содержании кислорода в зоне пиролиза, что ведет к излишнему окислению продуктов пиролиза и снижает качество и количество получаемых топливных компонентов. Известное устройство требует наличия системы очистки газов, что удорожает конструкцию в целом. Более того, получаемый по окончании пиролиза твердый остаток в виде шлака вывозится в отвалы, что не способствует решению экологической проблемы.

Известна также установка для переработки древесных отходов, включающая сушилку, оснащенную винтовым конвейером, бункер для приема сырья после сушки, приспособление для подачи сырья, конвертер для пиролиза высушенного сырья (Биомасса как источник энергии. Под редакцией С.Соуфера, О.Заборски. М., Мир, 1985, с.183-187). В верхней части конвертера размещен отвод для пиролизных газов, оснащенный приспособлением для впрыскивания топливной жидкости, обеспечивающей охлаждение пиролизных газов с целью предотвращения крекинга. Отвод соединен с системой разделения парогазообразной смеси, содержащей вытяжной эксгаустер, обеспечивающий регулирование давления в реакционной камере конвертера и направление потока газа, циклон, конденсатор с вращающимся каплеотстойником для полного удаления капель топливной жидкости. Конденсатор подсоединен к печи (дожигатель с завихрением) для сжигания несконденсированной части горючих газов. Печь, в свою очередь, связана с сушилкой для нагрева сырья. В нижней части конвертера оборудовано устройство для выгрузки углистого вещества, выполненное в виде горизонтального шнека, соединенного конвейером с герметичным приемником.

Способ работы данной установки заключается в следующем: предварительное измельчение древесных отходов до размеров частиц менее 25 мм, сушку измельченного сырья при температуре 55-315°С, загрузку высушенного сырья в реактор и противоточный пиролиз при 427-760°С. Образующийся в результате пиролиза поток парогазообразной смеси выпускают через верх конвертера, охлаждают на выходе топливной жидкостью и направляют в систему разделения парогазообразной смеси, которая обеспечивает разделение топливной жидкости и пиролизных газов, часть из которых (обратный газ) сжигают для поддержания температуры процесса пиролиза, а полученный после сжигания поток газов направляют в сушилку, вторую часть пиролизных газов используют для других целей. Образовавшееся в результате пиролиза углистое вещество с помощью шнека выгружают в бункер.

Несмотря на то, что данная установка позволяет перерабатывать отходы с получением топливной жидкости, горючих газов и твердого углистого вещества, она, как и установка по RU 699287, не лишена недостатков. К недостаткам следует отнести возможность переработки в данной установке только отходов древесного производства (коры, опилок) и кожуры ореха и необходимость предварительного измельчения сырья до размеров частиц менее 25 мм. Кроме того, в этой установке процесс пиролиза также протекает при явно избыточном содержании кислорода в зоне пиролиза, что ведет к излишнему окислению продуктов пиролиза и снижает качество и количество получаемых топливных компонентов.

Известна также установка для газификации твердого топлива, предназначенная для переработки торфа, низкосортного угля, отходов деревообработки, твердых бытовых отходов и т.п. путем взаимодействия топлива с газифицирующим агентом и пиролиза с получением горючего продукт-газа (RU 2232347, F23G 5/027, 27.10.2002). Этот горючий продукт-газ может использоваться для нагрева паровых и водогрейных котлов, в сушильных агрегатах как топливо для газовых турбин, а также может найти широкое применение в энергетике. Газификатор твердого топлива содержит вертикальную шахтную печь, внутри которой последовательно, сверху вниз, расположены зоны сушки, пиролиза и горения твердого топлива. В верхней части печи расположены загрузочное устройство и патрубок для отбора продукт-газа, в нижней части - патрубок для подачи газифицирующего агента и устройство для накопления и вывода твердых продуктов переработки - золы. Между верхней и нижней частями газификатора расположены одна или несколько секций, являющихся составными частями газификатора, имеющих в центре сквозные внутренние полости, расположенные в направлении вертикальной оси газификатора и сообщающиеся с внутренними полостями верхней и нижней части, а также с внутренними полостями других составных частей газификатора. Секции имеют кожух с расположенной в нем футеровкой, в которой закреплены концы термоаккумулирующих элементов, расположенных во внутренней полости секции. Причем одна или несколько секций печи выполнены с возможностью вращения относительно верхней и нижней частей газификатора вокруг его вертикальной оси. Установка имеет достаточно сложную конструкцию, поскольку представляет единый аппарат, содержащий к тому же вращающиеся узлы, что исключает быструю их замену и ремонт.

Наиболее близкой по технической сущности и достигаемому результату к настоящему изобретению является установка для переработки органического сырья, содержащая бункер исходного сырья и последовательно установленные по ходу обрабатываемого сырья: средство сушки обрабатываемого сырья, реактор пиролиза и устройство охлаждения полукокса, имеющие входы и выходы по газу и твердой фазе соответственно, а также линию выхода пирогаза и нагревательную печь, включающую входы и выходы по топливу и нагреваемой среде соответственно (RU 2346026, C10J 3/00, 10.02.2009).

Известное устройство, выбранное в качестве наиболее близкого аналога (прототипа), предполагает шнековую транспортировку сырья сквозь зону пиролиза, в которой производят пиролиз органических веществ с получением газа, имеющего высокую теплотворную способность, процесс сепарации твердых и газообразных веществ с отделением твердого остатка, утилизацию водяного пара и твердого остатка с передачей получившегося тепла в другие стадии процесса.

Устройство содержит систему шнеков трех камер: сушильной, пиролизной и разделительной, при этом сначала предназначенную для пиролиза биомассу направляют в бункер для сырья, затем биомассу проталкивают через зону сушки, производя одновременный обогрев зоны сушки дымовыми газами и собирая выделяющийся при сушке конденсат коллектором для сбора пара и выводя пар отдельно от дымовых газов. Выводимый пар направляют снова в камеру сушки для оптимизации температуры сушки и исключения перегрева сушильного пространства до предпочтительной температуры в 400°С, при этом избыток пара убирают из сушильной камеры при достижении оптимальной температуры, высушенное сырье собирают в бункере сухого сырья, откуда часть его с помощью шнека поступает на сжигание с получением дымовых газов для обогрева шнекового пиролизера, остальную часть высушенного сырья подают посредством шнека в пиролизную камеру и транспортируют в течение промежутка времени от 2 до 7 минут через обогреваемое пиролизное шнековое пространство с обеспечением равномерности толщины прогреваемого слоя биомассы, в котором происходит разложение биомассы с помощью непрерывного конвекционного теплообмена между стенками шнековой камеры и сырьем, а выделяющийся при пиролизе высококалорийный газ собирают в коллекторе для сбора газа, откуда направляют потребителю. Полукокс собирают в камере приема газа и полукокса и посредством водоохлаждаемого шнека отгружают потребителю, причем дымовые газы после обогрева пиролизного шнека и шнека для сушки отводят через дымоход, а обратный прорыв газа предотвращают газовыми пробками. В результате функционирования данного устройства возможно разложение способом пиролиза широкого спектра органического сырья, с получением высококалорийного твердого остатка в виде полукокса, при максимальном использовании тепловой энергии биомассы.

Однако шнековая конструкция устройства существенно усложняет его, значительно снижает ремонтнопригодность и не позволяет оптмизировать тепловые потоки по газу и твердой компоненте при смене характеристик обрабатываемого сырья.

Кроме того, охлаждение шнека осуществляется за счет подачи воды в его полость, т.е. в режиме теплопередачи за счет теплопроводности, что также снижает энергетические и экономические показатели установки в целом. Функционирование шнека при температуре ~ 450°С, тем более при длительном времени, требует использования специальных материалов.

Задачей настоящего изобретения является разработка и создание установки для переработки органического сырья, обладающего улучшенными параметрами.

В результате решения данной задачи возможно получение технических результатов, заключающихся в том, что повышается КПД установки в целом, упрощается конструкция установки, повышается ее ремонтопригодность, снижаются тепловые нагрузки на отдельные узлы установки, уменьшаются удельные энергетические и материальные затраты, расширяются технологические возможности установки.

Данные технические результаты достигаются тем, что установка для переработки органического сырья, содержащая бункер исходного сырья и последовательно установленные по ходу обрабатываемого сырья: средство сушки обрабатываемого сырья, реактор пиролиза и устройство охлаждения полукокса, имеющие входы и выходы по газу и твердой фазе соответственно, а также линию выхода пирогаза и нагревательную печь, включающую входы и выходы по топливу и нагреваемой среде соответственно, снабжена устройством подготовки к процессу пиролиза, имеющим входы и выходы по твердой фазе и газу соответственно, и теплообменником, причем вход по твердой фазе упомянутого устройства соединен с выходом по твердой фазе средства сушки обрабатываемого сырья, выход упомянутого устройства по твердой фазе - с соответствующим входом реактора пиролиза, а выход по газу упомянутого устройства соединен со входом по греющей стороне теплообменника, выход по греющей стороне которого подключен ко входу по газу устройства охлаждения полукокса через газодувку, кроме того, снабжена двумя дополнительными теплообменниками и эжектором, причем вход по греющей стороне первого дополнительного теплообменника соединен с выходом по газу реактора пиролиза, а выход по греющей стороне упомянутого теплообменника соединен со входом по эжектируемой стороне эжектора, вход по эжектирующей стороне которого подключен через газодувку к выходу по газу устройства охлаждения полукокса, выход эжектора соединен со входом по греющей стороне второго дополнительного теплообменника, выход по греющей стороне которого через газодувку соединен с линией выхода пирогаза, подключенной к нагревательной печи, и со входом по обогреваемой стороне первого дополнительного теплообменника, выход по обогреваемой стороне которого соединен со входом по газу устройства подготовки к процессу пиролиза, причем выход по газу устройства сушки сырья через газодувку соединен со входом по обогреваемой стороне второго дополнительного теплообменника, выход которого по обогреваемой стороне подключен к нагревательной печи, выход которой по нагретому пирогазу соединен со входом по газу реактора пиролиза, при этом установка снабжена паротурбинной установкой, подключенной к нагревательной печи.

Отличительная особенность настоящего изобретения заключается в том, что установка снабжена устройством подготовки к процессу пиролиза, имеющим входы и выходы по твердой фазе и газу соответственно, и теплообменником, причем вход по твердой фазе упомянутого устройства соединен с выходом по твердой фазе средства сушки обрабатываемого сырья, выход упомянутого устройства по твердой фазе - с соответствующим входом реактора пиролиза, а выход по газу упомянутого устройства соединен со входом по греющей стороне теплообменника, выход по греющей стороне которого подключен ко входу по газу устройства охлаждения полукокса через газодувку, кроме того, снабжена двумя дополнительными теплообменниками и эжектором, причем вход по греющей стороне первого дополнительного теплообменника соединен с выходом по газу реактора пиролиза, а выход по греющей стороне упомянутого теплообменника соединен со входом по эжектируемой стороне эжектора, вход по эжектирующей стороне которого подключен через газодувку к выходу по газу устройства охлаждения полукокса, выход эжектора соединен со входом по греющей стороне второго дополнительного теплообменника, выход по греющей стороне которого через газодувку соединен с линией выхода пирогаза, подключенной к нагревательной печи, и со входом по обогреваемой стороне первого дополнительного теплообменника, выход по обогреваемой стороне которого соединен со входом по газу устройства подготовки к процессу пиролиза, причем выход по газу устройства сушки сырья через газодувку соединен со входом по обогреваемой стороне второго дополнительного теплообменника, выход которого по обогреваемой стороне подключен к нагревательной печи, выход которой по нагретому пирогазу соединен со входом по газу реактора пиролиза, при этом установка снабжена паротурбинной установкой, подключенной к нагревательной печи. Кроме того, установка оснащена твердотопливным котлом, вход по твердой фазе которого соединен с выходом по твердой фазе устройства охлаждения полукокса.

В результате создано качественно новое устройство, реализующее комплекс преимуществ, а именно:

- мультифазовая (многоступенчатая) реализация процесса, т.е. использование раздельных последовательно расположенных устройств, в которых протекают процессы: предварительной сушки, сушки, пиролиза и охлаждения, что позволяет проводить пиролиз при производственных режимах, не приводящих к образованию чрезвычайно опасных диоксиновых соединений, что свойственно известным методам термической переработки органического сырья;

- в установке имеет место рецикл рабочего тела, в частности для проведения пиролиза используется рециркуляционный пирогаз, а не дымовые газы, как в известных решениях, что снижает содержание вредных веществ в выбросах в атмосферу и в конечном продукте;

- в установке использовано единое по газовой фазе рабочее тело - образующийся коксовый газ, в частности для изначального охлаждения полукокса используется коксовый газ, полученный в устройстве подготовки к процессу пиролиза, но предварительно охлажденный в теплообменнике; использование в качестве газообразного рабочего тела коксового газа позволяет осуществлять в аппаратах установки тепло- и массообмен за счет непосредственного контакта газообразной и твердой фаз, что существенно увеличивает теплопередачу;

- в установке предусмотрены меры по снижению рабочих температур эксплуатации вспомогательного оборудования, особенно газодувок; действительно, выход реактора пиролиза по газу охлаждается в двух теплообменниках и лишь затем поступает на вход газодувки, обеспечивающей дальнейшую циркуляцию пирогаза, при этом в качестве промежуточного побудителя расхода использован эжектор, в котором активной (эжектирующей) средой является пирогаз с выхода устройства охлаждения пирококса;

- влажный воздух с выхода средства сушки обрабатываемого сырья, с одной стороны, используется для охлаждения пирогаза, а, с другой стороны, направляется в качестве окислителя в нагревательную печь;

- конструкция установки позволяет получать конечные продукты в виде полукокса, минеральной золы, пара энергетических параметров, воды для теплоснабжения и электроэнергии.

Вышеперечисленные основные особенности установки по настоящему изобретению предполагают создание единой структуры, функционирующей по принципиально новому алгоритму.

Дополнительно предлагается на линии, соединяющей выход по твердой фазе устройства охлаждения полукокса с входом по твердой фазе твердотопливного котла, установить распределительный узел, снабженный дополнительным выходом по твердой фазе, который может быть соединен с входом по твердой фазе аппарата водяного охлаждения.

Кроме того, паротурбинная установка может содержать генератор электрической энергии, позволяющий вырабатывать электрическую энергию как для потребностей собственно установки, так и для сторонних потребителей.

Целесообразно также, чтобы установка содержала измельчитель исходного сырья, вход которого соединен с выходом бункера исходного сырья, а выход - со входом по твердой фазе средства сушки обрабатываемого сырья.

В установке по настоящему изобретению возможно, что средство сушки обрабатываемого сырья и/или устройство подготовки к процессу пиролиза, и/или реактор пиролиза, и/или устройство охлаждения полукокса выполнены в виде аппарата с псевдоожиженным слоем. Проведение химико-физических процессов в устройствах такого типа, как известно, обладает множеством преимуществ.

Также дополнительно предлагается выход по твердой фазе твердотопливного котла соединить с входом по твердой фазе аппарата водяного охлаждения.

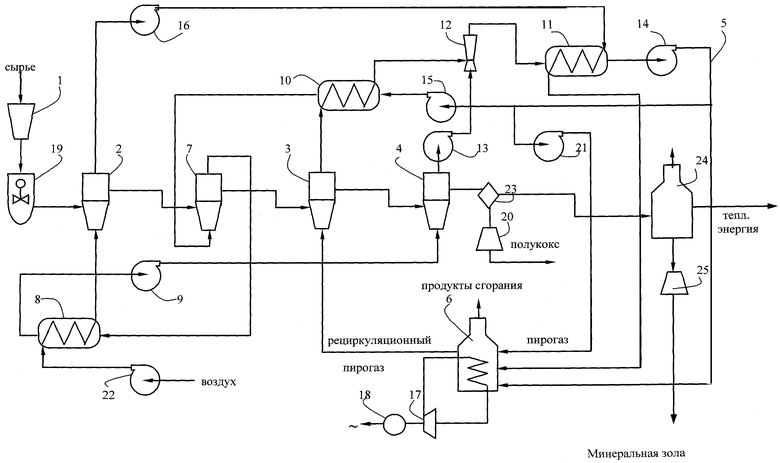

На чертеже приведена общая схема установки по настоящему изобретению (на чертеже не показаны известные элементы, присущие таким устройствам: запорная арматура, регулирующая арматура, различного рода датчики и пр., поскольку не их наличие является сущностью изобретения; данное сделано с тем, чтобы не перегружать чертеж ненужной информацией).

Установка для переработки органического сырья содержит бункер 1 исходного сырья и последовательно установленные по ходу обрабатываемого сырья: средство 2 сушки обрабатываемого сырья, реактор 3 пиролиза и устройство 4 охлаждения полукокса, имеющие входы и выходы по газу и твердой фазе соответственно. Установка имеет также линию 5 выхода пирогаза и нагревательную печь 6, включающую входы и выходы по топливу и нагреваемой среде соответственно. Установка снабжена устройством 7 подготовки к процессу пиролиза, имеющим входы и выходы по твердой фазе и газу соответственно, и теплообменником 8. Вход по твердой фазе устройства 7 соединен с выходом по твердой фазе средства 2 сушки обрабатываемого сырья, а выход устройства 7 по твердой фазе - с соответствующим входом реактора 3 пиролиза. Выход по газу устройства 7 соединен со входом по греющей стороне теплообменника 8, выход по греющей стороне которого подключен ко входу по газу устройства 4 охлаждения полукокса через газодувку 9. Установка снабжена двумя дополнительными теплообменниками - 10, 11 и эжектором 12. Вход по греющей стороне первого дополнительного теплообменника 10 соединен с выходом по газу реактора 3 пиролиза, а выход по греющей стороне теплообменника 10 соединен со входом по эжектируемой стороне эжектора 12. Вход по эжектирующей стороне эжектора 12 подключен через газодувку 13 к выходу по газу устройства 4 охлаждения полукокса. Выход эжектора 12 соединен со входом по греющей стороне второго дополнительного теплообменника 11, выход по греющей стороне которого через газодувку 14 соединен с линией 5 выхода пирогаза, подключенной к нагревательной печи 6, и через газодувку 15 со входом по обогреваемой стороне первого дополнительного теплообменника 10. Выход по обогреваемой стороне теплообменника 10 соединен со входом по газу устройства 7 подготовки к процессу пиролиза. Выход по газу устройства 2 сушки сырья через газодувку 16 соединен со входом по обогреваемой стороне второго дополнительного теплообменника 11, выход которого по обогреваемой стороне подключен к нагревательной печи 6, выход которой по нагретому пирогазу соединен со входом по газу реактора 3 пиролиза. Установка снабжена паротурбинной установкой 17, подключенной к нагревательной печи 6. Паротурбинная установка 17 содержит генератор 18 электрической энергии. Установка содержит измельчитель 19 исходного сырья, причем вход измельчителя 19 соединен с выходом бункера 1 исходного сырья, а выход измельчителя 19 соединен со входом по твердой фазе средства 2 сушки обрабатываемого сырья. Выход по твердой фазе устройства 4 охлаждения полукокса подключен через распределительный узел 23 к аппарату 20 водяного охлаждения. Так же через распределительный узел выход полукокса подключен к аппарату 24, представлющему собой котел на твердом топливе, предназначенный для дальнейшего сжигания полукокса с целью получения тепловой энергии и органической золы. В данном изобретении под органической золой понимается зола, полученная пиролизом органических веществ. Линия 5 подключена также через газодувку 21 к печи 6, что обеспечивает подачу пирогаза к печи 6 как в виде топлива, так и для его нагрева. Подача атмосферного воздуха в теплообменник 8 осуществлена газодувкой 22.

Установка по настоящему изобретению функционирует следующим образом. Исходное сырье со станции хранения транспортируется непрерывно, например шнековыми транспортерами или ленточными конвейерами в блок предварительной подготовки сырья (на чертеже не показан), откуда сырье с фракционным составом частиц 10-30 мм и влажностью не более 10% поступает в бункер 1 и далее на измельчение в измельчитель 19 (высокоскоростной диспергатор). Измельченное сырье с фракционным составом частиц 1÷3 мм с температурой ~ 20°С (температура окружающей среды) поступает в средство 2 сушки, где, например, в кипящем слое подогревается до температуры 130°С горячим воздухом, нагретым в теплообменнике 8 до температуры 180°С. На этом этапе из сырья испаряется остаточная влага. Из средства 2 сушки отработанный влажный воздух газодувкой 16 направляется в теплообменник 11, где нагревается до температуры 200÷275°С и далее направляется в печь 6 в качестве окислителя для поддержания процесса сжигания топлива (пирогаз).

Воздух забирается из атмосферы и газодувкой 22 прокачивается через теплообменник 8, где подогревается до температуры 180°С отходящими из устройства 7 газами полукоксования и поступает в средство 2 сушки. Уходящий влажный воздух и сырье находятся в термодинамическом равновесии.

Обезвоженное сырье с температурой 130°С направляется в устройство 7, где подогревается до температуры 230°С газом полукоксования. На этом этапе начинается распад обрабатываемого сырья, выделяется небольшое количество водорастворимых соединений, диоксида углерода, пирогенетической воды и пирогаза.

Из устройства 7 газообразные продукты, в частности газ полукоксования с температурой 230°С, поступают в теплообменник 8, где отдают свое тепло воздуху, поступающему в средство 2 сушки. После охлаждения газообразные продукты из теплообменника 8 газодувкой 9 направляются в реактор устройства 4 для охлаждения полукокса.

Твердый полупродукт с температурой 230°С поступает из устройства 7 в реактор 3 пиролиза, где протекает основной процесс полукоксования. Для реализации процесса полукоксования в реактор 3 подают подогретые в печи 6 до температуры 600°С газообразные продукты полукоксования.

Рециркуляционные потоки технологической схемы по настоящему изобретению организованы таким образом, что при полукоксовании в реакторе 3 пиролиза образуется пирогаз, который с температурой 500°С направляется в теплообменник 10 для подогрева рециркуляционных газообразных продуктов до температуры 270°С, при этом пирогаз охлаждается до температуры 470°С и поступает в диффузор (по эжектируемой стороне) эжектора 12 для смешения в нем (по эжектирующей стороне) с охлаждающим газом, который газодувкой 13 подается из устройства 4. Из эжектора 12 газообразный поток направляется в теплообменник 11 для подогрева воздуха, где поток охлаждается до температуры 240°С и газодувкой 14 направляется на рецикл. В дальнейшем газообразный поток продуктов полукоксования делится на три потока: первый поток направляется в печь 6 на сжигание; второй поток газодувкой 21 направляется в печь 6, где нагревается до 600°С и поступает в реактор 3 для проведения основного процесса полукоксования; третий поток газодувкой 15 направляется в теплообменник 10, где нагревается до 270°С и поступает в устройство 2.

Из реактора 3 полукокс с температурой 500°С идет на охлаждение в устройство 4. Хладагентом является охлажденные газообразные продукты из устройства 7. В устройстве 4 полукокс охлаждается до температуры 150°С и может направляться через распределительный узел 23 либо в твердотопливный котел 24, где полукокс сжигается с выделением тепловой энергии и образованием минеральной золы, либо направляется в аппарат 20 водяного охлаждения, где полукокс охлаждается до 40°С. Вода отстаивается и направляется в рецикл на станцию очистки сточных вод. Охлажденный до 40°С полукокс отгружается на склад (на чертеже не показан) готовой продукции.

Полученная тепловая энергия от сжигания полукокса в твердотопливном котле 24 может быть направлена на паровую турбину для получения электрической энергии. Минеральная зола выгружается из котла и охлаждается в аппарате водяного охлаждения 25. Вода отстаивается и направляется в рецикл на станцию очистки сточных вод. Охлажденная до 40°С минеральная зола отгружается на склад (на чертеже не показан) готовой продукции.

В печи 6 газообразные продукты полукоксования сгорают и выделяют тепло, которое идет на нагрев рециркуляционного потока пирогаза, при этом в атмосферу выбрасываются продукты сгорания с температурой 250÷350°С, при этом теряется не более 25% тепла. Оставшееся количество тепла используется для получения перегретого водяного пара, который из печи 6 направляется в паровую турбину установки 17, где вырабатывается электроэнергия в генераторе 18.

Для запуска установки полукоксования в печи 6 предусмотрены горелки, работающие на дизельном топливе. При запуске установки тепловые потоки создаются в результате сжигания топлива.

Установка по настоящему изобретению не требует создания нового оборудования или оснастки и может быть осуществлена с использованием известного оборудования (аппараты псевдоожижения, газодувки, запорно-регулирующая аппаратура, трубопроводы и пр.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

Изобретение относится к области аппаратов, реализующих проведение различных химико-физических и тепловых процессов, в частности к устройствам, предназначенным для переработки органического сырья в топливные компоненты путем пиролиза. Установка для мультифазового пиролиза органического сырья содержит бункер исходного сырья и последовательно установленные по ходу обрабатываемого сырья: средство сушки обрабатываемого сырья, реактор пиролиза и устройство охлаждения полукокса, имеющие входы и выходы по газу и твердой фазе соответственно, а также линию выхода пирогаза и нагревательную печь, включающую входы и выходы по топливу и нагреваемой среде соответственно. Установка снабжена устройством подготовки к процессу пиролиза, имеющим входы и выходы по твердой фазе и газу соответственно, и теплообменником, причем вход по твердой фазе упомянутого устройства соединен с выходом по твердой фазе средства сушки обрабатываемого сырья, выход упомянутого устройства по твердой фазе - с соответствующим входом реактора пиролиза, а выход по газу упомянутого устройства соединен со входом по греющей стороне теплообменника, выход по греющей стороне которого подключен ко входу по газу устройства охлаждения полукокса через газодувку, кроме того, снабжена двумя дополнительными теплообменниками и эжектором, причем вход по греющей стороне первого дополнительного теплообменника соединен с выходом по газу реактора пиролиза, а выход по греющей стороне упомянутого теплообменника соединен со входом по эжектируемой стороне эжектора, вход по эжектирующей стороне которого подключен через газодувку к выходу по газу устройства охлаждения полукокса, выход эжектора соединен со входом по греющей стороне второго дополнительного теплообменника, выход по греющей стороне которого через газодувку соединен с линией выхода пирогаза, подключенной к нагревательной печи, и со входом по обогреваемой стороне первого дополнительного теплообменника, выход по обогреваемой стороне которого соединен со входом по газу устройства подготовки к процессу пиролиза, причем выход по газу устройства сушки сырья через газодувку соединен со входом по обогреваемой стороне второго дополнительного теплообменника, выход которого по обогреваемой стороне подключен к нагревательной печи, выход которой по нагретому пирогазу соединен со входом по газу реактора пиролиза, при этом установка снабжена паротурбинной установкой, подключенной к нагревательной печи, кроме того, установка оснащена твердотопливным котлом, вход по твердой фазе которого соединен с выходом по твердой фазе устройства охлаждения полукокса. Технический результат: повышение КПД установки в целом, упрощение конструкции установки, повышение ее ремонтнопригодности, снижение тепловых нагрузок на отдельные узлы установки, уменьшение удельных энергетических и материальных затрат и расширение технологических возможностей установки. 6 з.п. ф-лы, 1 ил.

1. Установка для мультифазового пиролиза органического сырья, содержащая бункер исходного сырья и последовательно установленные по ходу обрабатываемого сырья: средство сушки обрабатываемого сырья, реактор пиролиза и устройство охлаждения полукокса, имеющие входы и выходы по газу и твердой фазе соответственно, а также линию выхода пирогаза и нагревательную печь, включающую входы и выходы по топливу и нагреваемой среде соответственно, отличающаяся тем, что снабжена устройством подготовки к процессу пиролиза, имеющим входы и выходы по твердой фазе и газу соответственно, и теплообменником, причем вход по твердой фазе упомянутого устройства соединен с выходом по твердой фазе средства сушки обрабатываемого сырья, выход упомянутого устройства по твердой фазе - с соответствующим входом реактора пиролиза, а выход по газу упомянутого устройства соединен со входом по греющей стороне теплообменника, выход по греющей стороне которого подключен ко входу по газу устройства охлаждения полукокса через газодувку, кроме того, снабжена двумя дополнительными теплообменниками и эжектором, причем вход по греющей стороне первого дополнительного теплообменника соединен с выходом по газу реактора пиролиза, а выход по греющей стороне упомянутого теплообменника соединен со входом по эжектируемой стороне эжектора, вход по эжектирующей стороне которого подключен через газодувку к выходу по газу устройства охлаждения полукокса, выход эжектора соединен со входом по греющей стороне второго дополнительного теплообменника, выход по греющей стороне которого через газодувку соединен с линией выхода пирогаза, подключенной к нагревательной печи, и со входом по обогреваемой стороне первого дополнительного теплообменника, выход по обогреваемой стороне которого соединен со входом по газу устройства подготовки к процессу пиролиза, причем выход по газу устройства сушки сырья через газодувку соединен со входом по обогреваемой стороне второго дополнительного теплообменника, выход которого по обогреваемой стороне подключен к нагревательной печи, выход которой по нагретому пирогазу соединен со входом по газу реактора пиролиза, при этом установка снабжена паротурбинной установкой, подключенной к нагревательной печи, кроме того установка оснащена твердотопливным котлом, вход по твердой фазе которого соединен с выходом по твердой фазе устройства охлаждения полукокса.

2. Установка по п.1, отличающаяся тем, что на линии, соединяющей выход по твердой фазе устройства охлаждения полукокса со входом по твердой фазе твердотопливного котла, установлен распределительный узел, снабженный дополнительным выходом по твердой фазе.

3. Установка по п.2, отличающаяся тем, что дополнительный выход распределительного узла соединен со входом по твердой фазе аппарата водяного охлаждения.

4. Установка по п.1, отличающаяся тем, что паротурбинная установка содержит генератор электрической энергии.

5. Установка по п.1, отличающаяся тем, что содержит измельчитель исходного сырья, причем вход упомянутого измельчителя соединен с выходом бункера исходного сырья, а выход упомянутого измельчителя соединен со входом по твердой фазе средства сушки обрабатываемого сырья.

6. Установка по п.1, отличающаяся тем, что средство сушки обрабатываемого сырья и/или устройство подготовки к процессу пиролиза, и/или реактор пиролиза, и/или устройство охлаждения полукокса выполнены в виде аппарата с псевдоожиженным слоем.

7. Установка по п.1, отличающаяся тем, что выход по твердой фазе твердотопливного котла соединен со входом по твердой фазе аппарата водяного охлаждения.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПОЛУКОКСА ПИРОЛИЗОМ БИОМАССЫ | 2007 |

|

RU2346026C2 |

| ГАЗИФИКАТОР ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2232347C2 |

| Установка для пиролиза отходов | 1977 |

|

SU699287A1 |

| СПОСОБ ГАЗИФИКАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СМЕСЕЙ ВЕЩЕСТВ | 2000 |

|

RU2240341C2 |

| WO 2005047436 А1, 26.05.2005. | |||

Авторы

Даты

2011-01-10—Публикация

2009-11-24—Подача