Областью применения изобретения является микроэлектроника, а именно технология изготовления быстродействующих интегральных микросхем (ИМС) высокой степени интеграции с использованием самомасштабируемой самосовмещенной технологии. Технология изготовления биполярных транзисторных структур непрерывно усовершенствуется, в первую очередь, за счет успехов современной фотохемографии, обеспечивающей возможность последовательного уменьшения величины минимального размера. Наряду с этим в технологии изготовления ИМС используются методы самосовмещения элементов транзисторной структуры: см., например, пат. RU №2295800 С1, МПК H01L 21/8248, опубл. 20.03.2007, авторы Грибова М.Н., Манжа Н.М., Рыгалин Б.Н, Сауров А.Н., 2007 [1]; пат. RU №2230392 С2, H01L 21/335, МПК H01L 21/335, опубл. 10.06.2004, авторы Горнев Е.C., Лукасевич М.И., Щербаков Н.А., Манжа Н.М., Клычников М.И. [2]; пат. RU №2262774 С2, МПК H01L 21/331, опубл. 20.10.2005, авторы Горнев Е.С., Лукасевич М.И., Щербаков Н.А., Манжа Н.М., Морозов В.Ф., Игнатов П.В. [3]. Методы самосовмещения элементов транзисторных структур также позволяют, наряду с уменьшением линейных размеров за счет успехов фотохемографии, осуществлять самомасштабирование размеров элементов транзисторной структуры: пат. РФ №2295800 С1, H01L 21/8248, [4]; пат. РФ №2234162 С1, МПК H01L 21/331, опубл. 10.08.2004, авторы Долгов А.Н., Кравченко Д.Г., Клычников М.И., Лукасевич М.И., Манжа Н.М., Морозов В.Ф., Еременко А.Н. [5], т.е. уменьшение линейных размеров элементов до значений, существенно меньших минимального фотохемографического размера, что позволяет получать максимальный выигрыш по снижению площади транзистора, минимизировать все элементы транзистора, а значит повысить качество и процент выхода годных транзисторов и в целом ИМС. Известен «Способ самосовмещенного формирования изоляции элементов ИМС и поликремниевых контактов к подложке и скрытому слою», заявка №2007128296/28(030804) [6] (по которой получено решение о выдаче патента на изобретение от 18.11.2008 и она опубликована 27.01.2009), в которой самосовмещены изолирующая область с контактом к подложке, а элементы транзисторной структуры не самосовмещены между собой и с разделительной областью. Недостатком данного способа является то, что элементы транзисторной структуры: эмиттерная, базовая области и контакты к ним не самосовмещены как между собой, так и с изолирующей областью.

В пат. RU №2295800 C1, H01L 21/8248, опубл. 2007.03.20, авторы Грибова М.Н., Манжа Н.М., Рыгалин Б.Н., Сауров А.Н. [7] «Способ изготовления самосовмещенного БиКМОП прибора» достигнуто полное самосовмещение элементов транзисторной структуры как между собой, так и с изолирующей областью с использованием слоев поликристаллического кремния как для самосовмещения, так и для формирования контактов к областям структуры. Недостатком данного способа является наличие поликремниевых контактов ко всем областям транзисторной структуры, что способствует увеличению общего сопротивления структуры, способствующему снижению быстродействия ИС, а также отсутствие самосовмещения изолирующей области с контактом к подложке. Практически все способы самосовмещения [1-7] основаны на использовании слоев поликристаллического кремния как для самосовмещения, что является положительным эффектом для повышения итеграции ИМС, так и для контактов к областям транзисторной структуры. Наличие поликремниевых контактов способствует увеличению общего сопротивления транзисторной структуры, способстующему снижению быстродействия ИС.

Известен «Способ изготовления биполярного транзистора», заявка №2007134272/28(037445) [8] (получено решение о выдаче патента на изобретение от 15.09.2008), в котором элементы транзисторной структуры самосовмещены между собой, а контакты к ним выполнены монокристаллическим кремнием. Недостатком этого способа является то, что элементы транзисторной структуры не совмещены относительно изолирующей области и расстояние между элементами транзисторной структуры определяется разрешающей способностью фотохемографии, приводящее к уменьшению плотности компановки транзисторных структур, т.е. отсутствует самомасштабирование элементов структуры.

Наиболее близким аналогом, принятым нами за прототип, является способ изготовления транзисторной структуры, описанный в журнале «Зарубежная электронная техника», №10, 1987, с.48 [9].

В этом способе изготовления транзисторной структуры, включающем формирование в подложке первого типа проводиммости коллекторной области второго типа проводимости, формирование в подложке изолирующих областей первого типа проводимости, формирование на подложке первого диэлектрического слоя, вскрытие окон в первом диэлектрическом слое под контакт к коллекторной области и под базовую и эмиттерную области, осаждение полимонокристаллического слоя, при этом во вскрытых окнах на монокристаллическом кремнии наращивается монокристаллический кремний, а над первым диэлектриком - поликристаллический кремний, фомирование во вскрытых окнах второго диэлектрического слоя, посредством осаждения последнего и планаризаци его с помощью фоторезиста до поликристаллического слоя, локальное удаление поликристаллического слоя на половину его толщины между транзисторными структурами и между контактом к коллекторной и базовой областями, локальное легирование поликристаллических участков примесью первого типа проводимости, прилегающих к будущей базовой области, формирование третьего диэлектрического слоя на поликристаллическом слое, удаление второго диэлектрического слоя на дне окон, локальное легирование примесью второго типа проводимости контакта к коллектору, термический отжиг для перераспределения примеси в коллекторном контакте, локальное легирование примесью первого типа проводимости базовой области, локальное легирование примесью второго типа проводимости эмиттерной области, термический отжиг для формирования областей структуры и металлизацию.

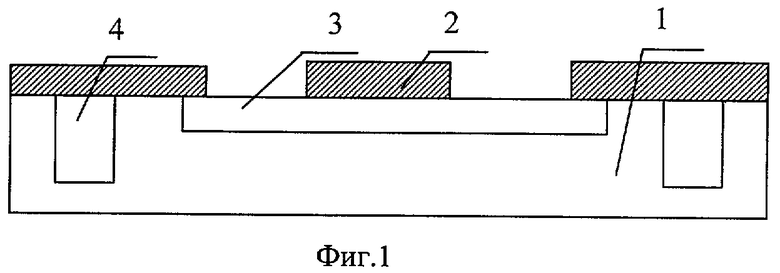

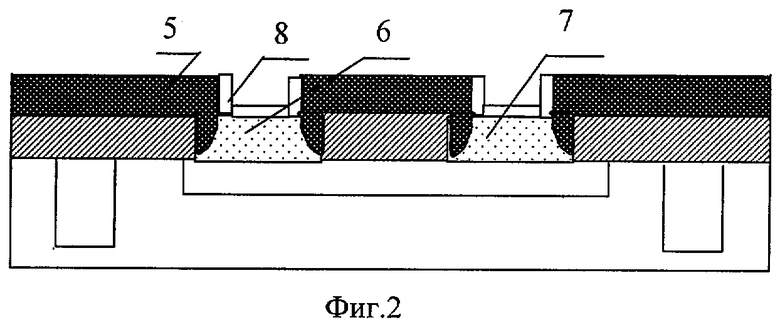

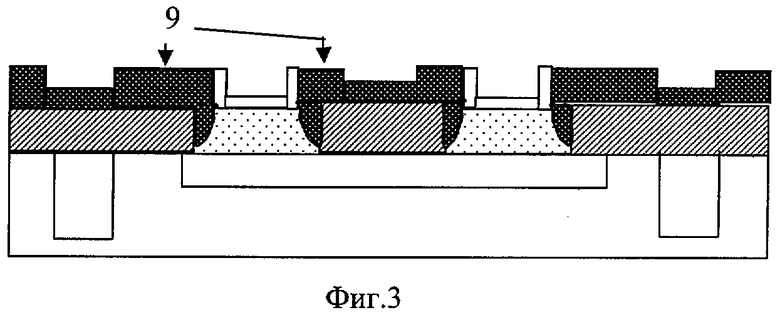

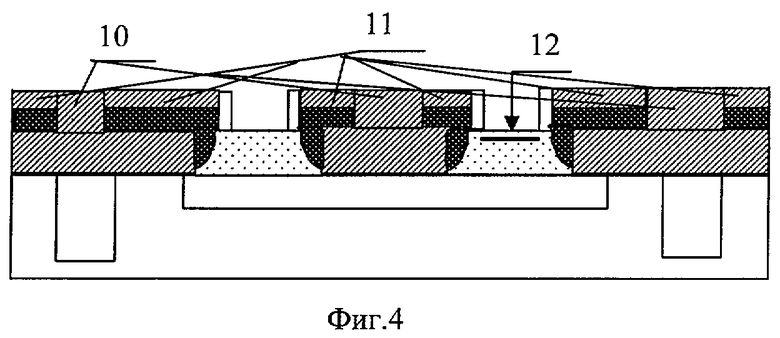

На фиг.1-5 представлены основные этапы изготовления биполярного транзистора по способу в соответствии с прототипом [9].

На фиг.1 представлен разрез структуры после создания в подложке 1 изолирующей области 4, коллекторной области 3 и сформированного первого диэлектрического слоя 2, в котором вскрыты окна под будущий контакт к коллекторной области и под будущие базовую, эмиттерную области.

На фиг.2 представлен разрез структуры после наращивания полимонокристаллического слоя, при этом во вскрытых окнах наращивается мононокристаллический кремний 6 для формирования базовой и эмиттерной областей и 7 для формирования контакта к коллекторной области, а над первым диэлектрическим слоем, поликристаллический слой 5, сфомирован во вскрытых окнах, на стенках и дне, второй диэлектрический слой 8, посредством осаждения последнего и планаризаци его с помощью фоторезиста до поликристаллического слоя.

На фиг.3 представлен разрез структуры, в которой слой поликристаллического кремния локально удален на половину его толщины между транзисторными структурами и между будущим контактом к коллекторной и базовой областями и локально введена примесь первого типа проводимости в поликремниевые контакты 9 базовой области.

На фиг.4 представлен разрез структуры, на которой одновременно прокислением слоя поликристаллического кремния, расположенного между транзисторными структурами, сформирован третий диэлектрический слой 10 и окислением слоя поликристаллического кремния, примыкающего к будущей базовой области и контакту к коллекторной области, сформирован третий диэлектрический слой 11, удален со дна окон второй диэлектрический слой, и в монокристаллический кремний 7 (фиг.2) введена примесь 12 второго типа проводимости с последующим термическим отжигом для формирования контакта к коллекторной области.

На фиг.5 представлен разрез структуры, в которой в монокристаллический кремний 6 (фиг.2) локально введена примесь первого типа проводимости для формирования базовой области и примесь второго типа порводимости для формирования эмиттерной области и термическим отжигом сформирована базовая область 13, эмиттерная область 14 и контакт 15 к коллекторной области и вскрыто окно в третьем диэлектрике для контакта к базовой области посредством поликристаллического слоя 9 (фиг.3) и производится металлизированная разводка транзисторной структуры (не указано).

При этом важнейшим преимуществом технического решения способа, указанного в прототипе, является формирование контактов к эмиттерной и коллекторной областям из монокристаллического кремния. В данном способе самосовмещены эмиттерная, базовая области и контакт к коллектору.

Недостатком данного способа является то, что контакт к базовой области выполнен слоем поликристаллического кремния, и он не самосовмещен с последней, изолирующая, колекторная области и контакт к подложке не самосовмещены между собой, последние не самосовмещены с эмиттерной базовой и коллекторной областями, с контактами к базовой и коллекторной областям, а также отсутствует самомасштабирование элементов структуры. Вышеуказанное несамосовмещение приводит к уменьшению плотности компановки транзисторных структур.

Технической задачей, на решение которой направлено изобретение, является достижение технического результата, заключающегося в использовании полного самосовмещения всех элементов транзисторной структуры их самомасштабирования, выполнения контктов к элементам транзисторной структуры монокристаллическим кремнием.

Для достижения названного технического результата в способе изготовления самомасштабируемой самосовмещенной транзисторной структуры, включающей формирование на подложке первого типа проводимости первого диэлектрического слоя, сплошного введения примеси второго типа проводимости через первый диэлектрический слой с последующим термическим отжигом для формирования коллекторной области, формирование на первом диэлектрическом слое первого слоя поликристаллического кремния, формирование на нем второго диэлектрического слоя, вскрытие окон во втором диэлектрическом слое для формирования щели под изолирующую область и контакт к подложке, травление в окне второго диэлектрического слоя, первого слоя поликристаллического кремния, первого диэлектрического слоя и частично подложки на глубину, равную области пространственного заряда, формирование на боковых стенках щели третьего диэлектрического слоя, формирование противоканальной области на дне щели, формирование в щели четвертого диэлектрического слоя, локальное удаление со дна щели под контакт к подложке третьего и четвертого диэлектрических слоев, заполнение щели вторым слоем поликристаллического кремния, планаризацию последнего до второго диэлектрического слоя, травление второго слоя поликристаллического кремния в щели на глубину, равную второму диэлектрическому слою, локальное легирование контакта к подложке примесью первого типа проводимости, формирование пятого диэлектрического слоя над вторым слоем поликристаллического кремния в щели, вскрытие окон во втором диэлектрическом слое на месте будущего контакта к коллекторной области и на месте будущих эмиттерной и базовой областями, между которыми расположен будущий контакт к базовой области, травление первого слоя поликристаллического кремния на половину его толщины, локальное травление первого слоя поликристаллического кремния на месте будущего контакта к коллекторной области до первого диэлектрического слоя, формирование на вертикальных стенках вытравленных окон шестого диэлектрического слоя, травление второго диэлектрического слоя, травление первого слоя поликристаллического кремния на месте будущего эмиттера и контакта к базовой области до первого диэлектрического слоя, травление со дна окон первого диэлектрического слоя, формирование гидридной эпитаксией полимонокристаллического слоя, при этом во вскрытых окнах до кремния наращивается монокристаллический кремний, а над диэлектрическими и поликристаллическими слоями наращивается поликристаллический кремний, планаризацию поликристаллического слоя до пятого диэлектрического слоя, локальное легирование контакта к коллекторной области примесью второго типа проводимости, локальное легирование контакта к базовой области примесью первого типа проводимости, термический отжиг, локальное легирование базовой области и подлегирование контакта к ней примесью первого типа проводимости, локальное легирование эмиттерной области и подлегирование контакта к коллекторной области примесью второго типа проводимости, термический отжиг для формирования областей транзисторной структуры, формирование разводки транзисторной структуры силицидом тугоплавкого металла.

Для предотвращения токовых утечек эмиттерного п-р-перехода через поликремниевую перемычку, расположенную под шестым разделительным диэлектрическим слоем, глубина залегания этого перехода делается меньше половины толщины первого слоя поликристаллического кремния, т.е. не выходит ниже глубины залегания шестого разделительного диэлектрика в эмиттерном окне.

Наличие первого слоя поликристаллического кремния, окруженного изолирующей областью и контактом к подложке, позволило одновременно на стенках окна с полностью удаленным первым слоем поликристаллического кремния под контакт к коллекторной области и в окне с удаленным на половину первым слоем поликристаллического кремния под базовую и эмиттерную области сформировать шестой разделительный диэлектрик, что дало возможность достичь самосовмещения областей транзисторной структуры, сформированных в монокристаллических областях, как между собой, так и с изолирующей областью и контактом к подложке. Данная совокупность отличительных признаков позволяет решить поставленную техническую задачу.

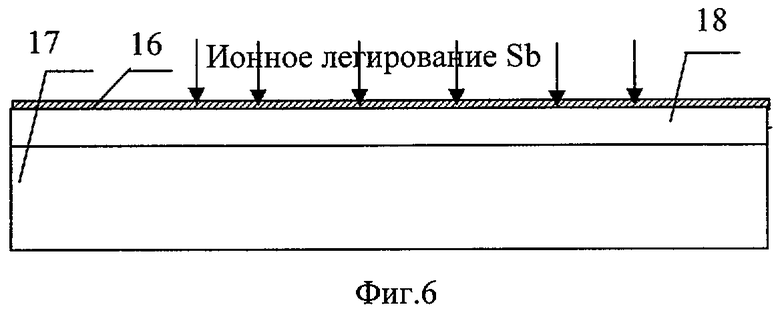

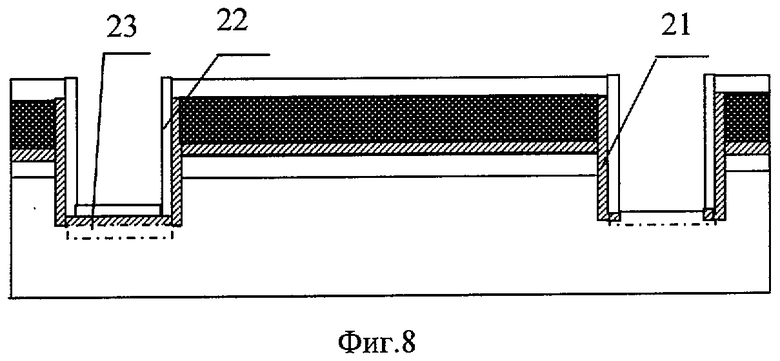

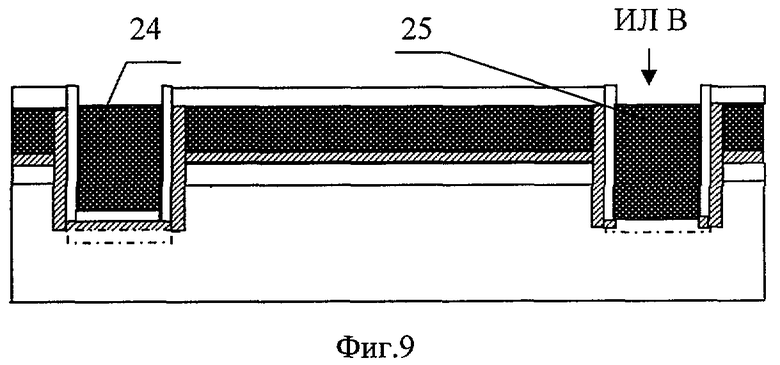

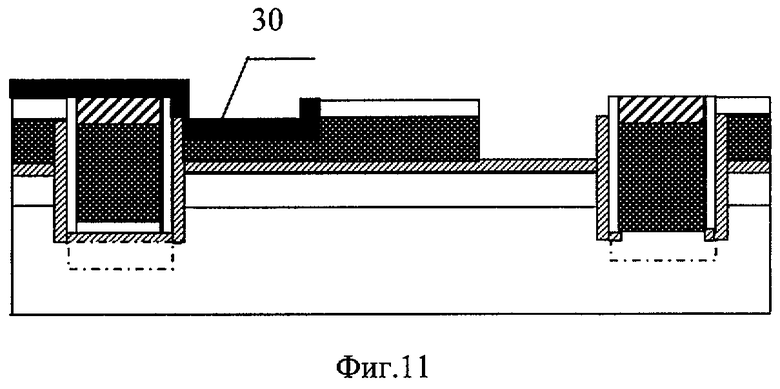

На фиг.6-15 представлены основные этапы изготовления самомасштабированной самосовмещенной транзисторной структуры.

На фиг.6 представлен разрез структуры после формирование на подложке 17 первого типа проводимости первого диэлектрического слоя 16, через который в подложку введена примесь второго типа проводимости с последующим термическим отжигом для формирования коллекторной области 18.

На фиг.7 представлен разрез структуры после формирования первого слоя поликристаллического кремния 19 и второго диэлектрического слоя 20.

На фиг.8 представлен разрез структуры после формирования щели под изолирующую область и контакт к подложке, формирования на боковых стенках щели третьего диэлектрического слоя 21, противоканальной области 23 и четвертого диэлектрического слоя 22, локального удаления со дна щели под контакт к подложке третьего и четвертого диэлектрических слоев.

На фиг.9 представлен разрез структуры после заполнения щели вторым слоем поликристаллического кремния, его планаризации до второго диэлектрического слоя, удаления второго слоя поликристаллического кремния в щели на толщину второго диэлектрического слоя и легирования области поликремния 25, контакта к подложке, примесью первого типа проводимости, нелегированный поликремний 24 с диэлектрическими слоями 22 и 23 (фиг.8), которая является изолирующей областью.

На фиг.10 представлен разрез структуры после формирования пятого диэлектрического слоя 26 над вторым слоем поликристаллического кремния в щели и вскрытие во втором диэлектрическом слое с помощью фоторезиста 29 окон на месте будущего контакта к коллекторной области 27 и на месте будущей эмиттерной и базовой областями 28 и удаления первого слоя поликристаллического кремния на половину его толщины.

На фиг.11 представлен разрез структуры после удаления первого слоя поликристаллического кремния на месте будущего контакта к коллекторной области до первого диэлектрика под защитой фоторезиста 30.

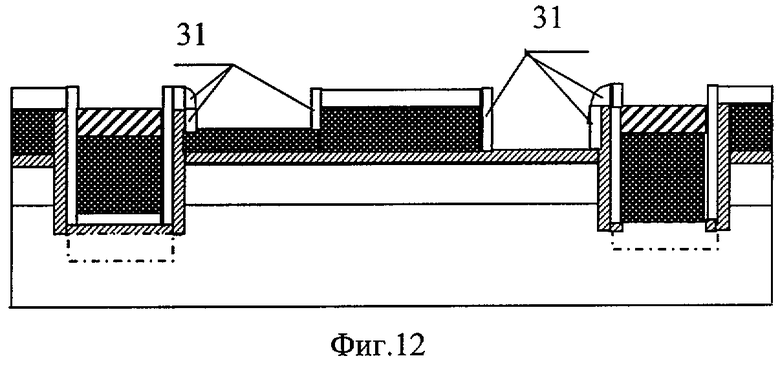

На фиг.12 представлен разрез структуры после формирования на вертикальных стенках вскрытых окон шестого диэлектрического слоя 31.

На фиг.13 представлен разрез структуры после удаления второго диэлектрического слоя, удаления первого слоя поликристаллического кремния с будущей эмиттерной и базовой областей и контакту к базовой области, удаления в окнах первого диэлектрического слоя до кремния, формирования гидридной эпитаксией полимонокристаллического слоя, при этом во вскрытых окнах до кремния наращивается монокристаллический кремний 32, над диэлекрическими и поликристаллическими слоями наращивается поликристаллический кремний, планаризации поликристаллического кремния до пятого диэлектрического слоя, локального легирования контакта к коллекторной области 34 примесью второго типа проводимости, локальное легирование контакта к базовой области 33 примесью первого типа проводимости с последующим термическим отжигом для формирования контактов к коллекторной и базовой областям.

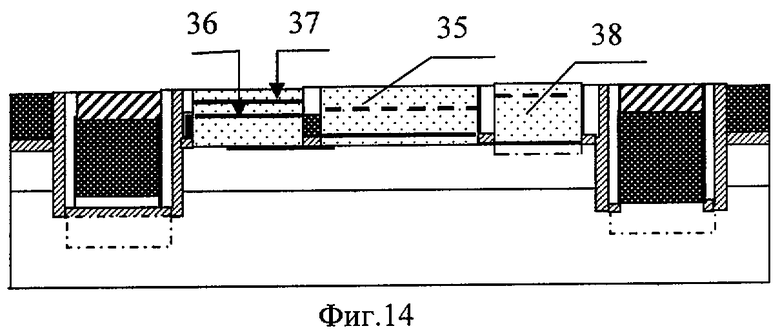

На фиг.14 представлен разрез структуры после локального легирования базовой области 36 и подлегирование контакта к ней 35 примесью первого типа проводимости, локальное легирование эмиттерной области 37 и подлегирование контакта к коллекторной области 38 примесью второго типа проводимости.

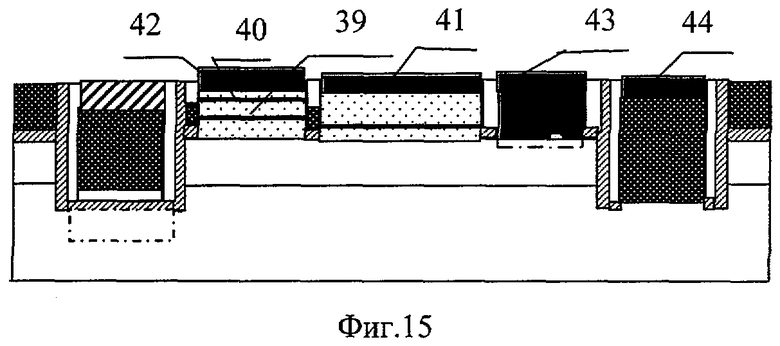

На фиг.15 представлен разрез структуры после термического отжига для формирования областей транзисторной структуры: базовой 39 и эмиттерной 40 областей и формирования металлизированных контактов к областям транзисторной структуры силицидом тугоплавкого металла, где 41 - контакт к базовой области, 42 - контакт к эмиттерной области, 43 - контакт к коллекторной области, 44 - контакт к подложке.

Как следует из рассмотрения предлагаемого технического решения в способе изготовления самомасштабируемой самосовмещенной транзисторной структуры применено полное совмещение одновременно всех элементов транзисторной структуры, включая изолирующую область с контактом к подложке.

При этом важнейшим преимуществом технического решения предлагаемого способа является самомасштабирование, т.е. формирование элементов транзисторной структуры, меньших величины минимального размера на фотохемографии, а также формирование контактов к областям на основе монокристаллического кремния, чем предоставляется возможность существенно улучшать параметры транзисторов, а значит и микросхем на их основе.

Пример. В монокристаллической подложке 1 (КДБ-12 (100)) формировали первый диэлектрический слой 2 (диоксид кремния) окислением в трихлорэтилене с кислородом (ТХЭ+О2) при Т=850°С в течение 60 мин толщиной 60 нм. Формировали ионным легированием мышьяка с Е=120 кэВ и Д=1200 мкКл/см2 сквозь диэлектрический слой 2 сплошную коллекторную область с последующим термическим отжигом при Т=1000°С в течение 90 мин с параметрами: ρS=(25-28)Oм/□ и Xj=(0,5-0,52) мкм. Осаждали первый слой поликристаллического кремния 4 пиролизом моносилана при Т=620°С и давлении Р=35-40 Па толщиной 450-500 нм, осаждали второй диэлектрический слой 5 (нитрид кремния) из дихлорсилана и аммиака при Т=800°С и давлении 15-20 Па толщиной 200 нм. Фотохемографией вскрывали окно для формирования щели под изолирующую область и контакт к подложке, плазмохимическим травлением (ПХТ) удаляли в окне: второй диэлектрический слой 5 в CHF3+CF4+Ar при Р=65 Па и мощности ВЧ-разряда 350-380 Вт; первый слой поликристаллического кремния 4 в SF6+O2 при Р=(2-3)Па и мощности ВЧ-разряда 100 Вт; первый диэлектрический слой 1 в CHF3+CF4+Ar при Р=65 Па и мощности ВЧ-разряда 350-380 Вт; коллекторную область и частично подложку на глубину области пространственного заряда в SF6+O2 при Р=(2-3)Па и мощности ВЧ-разряда 100 Вт. В щели формировали третий диэлектрический слой 6 (диоксид кремния) окислением в ТХЭ+O2 при Т=855°С в течение 10 мин толщиной 20 нм и ионным легированием с Е=60 кэВ и Д=10 мкКл/см2 формировали противоканальную область 8, осаждали четвертый диэлектрический слой 7 (нитрид кремния), локально удаляли третий 6 и четвертый 7 диэлектрические слои со дна щели под контакт к подложке и заполняли щели вторым слоем поликристаллического кремния при Т=620°С и давлении Р=35-40 Па с последующей его планаризацией до второго диэлектрического слоя 5. Удаляли в щели поликремний на толщину второго диэлектрического и локально ионным легированием с Е=80кэВ и Д=500 мкКл/см2 вводили бор в поликремниевый контакт 10 к подложке, а область 9 является изолирующей. В щели над поликремнием формировали пятый диэлектрический слой 11 (диоксид кремния) в ТХЭ+О2 при Т=900°С толщиной (400-500) нм. Методом фотохемографии вскрывали окна в фоторезисте 14 на месте будущего контакта 12 к коллекторной области, на месте будущей эмиттерной и базовой областей 13, удаляли второй диэлектрический слой 5 в CHF3+CF4+Ar при Р=65 Па и мощности ВЧ-разряда (350-380) Вт, первый слой поликристаллического кремния на половину его толщины в SF6+О2 при Р=(2-3) Па и мощности ВЧ-разряда 100 Вт. Под защитой фоторезиста 15 удаляли первый слой поликристаллического кремния в SF6+О2 при Р=(2-3) Па и мощности ВЧ-разряда 100 Вт на месте будущего контакта к коллекторной области до первого диэлектрического слоя, формировали на вертикальных стенках вытравленных окон шестой диэлектрический слой 16 (нитрид кремния) толщиной 10 нм. Удаляли первый слой поликристаллического кремния в SF6+O2 при P=(2-3) Па и мощности ВЧ-разряда 100 Вт на месте будущей эмиттерной и базовой областей до первого диэлектрического слоя 2, со дна окон удаляли первый диэлектрический слой и формировали гидридной эпитаксией полимонокристаллический слой толщиной (0,5-0,55) мкм для заполнения окон, при этом во вскрытых окнах до кремния наращивался монокристаллический кремний 17, а над диэлектрическими и поликристаллическими слоями наращивался поликристаллический кремний. Проводили химико-механическую планаризацию поликристаллического кремния до пятого диэлектрического слоя. Локально ионным легированием вводили фосфор с Е=80 кэВ и Д=500 мкКл/см2 в контакт 20 к коллекторной области, локально ионным легированием вводили бор с Е=80 кэВ и Д=500 мкКл/см в контакт 18 к базовой области. Проводили термический отжиг при Т=900°С 40 мин с аргоном. Локально ионным легированием вводили бор с Е=30 кэВ и Д=50 мкКл/см2 в базовую область 21 и в контакт базовой области 18, локально ионным легированием вводили мышьяк с Е=100 кэВ и Д=1200 мкКл/см2 в эмиттерную область 22 и в контакт коллекторной области 20 с последующим термическим отжигом при Т=900°С в течение 30 мин для формирования областей транзисторной структуры. Получали следующие параметры: поверхностное сопротивление противоканальных областей (280-300) Ом/□; поверхностное сопротивление контакта к подложке (50-55) Ом/□; контакта к коллекторной области (25-27) Ом/□, Xj=(540-580) нм; поверхностное сопротивление контакта к базовой области (35-40) Ом/□, Xj=(440-490) нм; поверхностное сопротивление эмиттерной области (43-46) Ом/□; Xj=(330-390) нм; глубина базовой области Xj=(430-480) нм. Металлизированные контакты формировали напылением никеля толщиной 50 нм с отжигом в вакууме при Т=450°С, 30 мин и удалением непрореагировавшего никеля в Н2SO4+Н2О.

Источники информации

1. Пат. RU №2295800 C1, H01L 21/8248, БИ №8, 2007.

2. Пат. RU №22230392 C2, H01L 21/335, БИ №24, 2004.

3. Пат. RU №2262774 C2, H01L 21/331, БИ №29, 2005.

4. Пат. RU №2295800 C1, H01L 21/8248, БИ №8, 2007.

5. Пат. RU №2234162 C1, H01L 21/331, БИ №12, 2004.

6. Заявка РФ №2007128296/28(030804), от 24.07.07, по которой экспертизой ФИПСА вынесено решение о выдаче патента от 15.09.2008, а пошлина за выдачу указанного патента оплачена.

7. Пат. RU №2295800 C1, H01L 21/8248, БИ №8, 2007.

8. Заявка РФ №2007134272/28(037445), от 14.09.07, по которой экспертизой ФИПСА вынесено решение о выдаче патента от 15.09.2008, а пошлина за выдачу указанного патента оплачена.

9. Зарубежная электронная техника. №10, 1987, с.48 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННЫХ ТРАНЗИСТОРНЫХ СТРУКТУР | 2008 |

|

RU2377691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОГО ВЫСОКОВОЛЬТНОГО ИНТЕГРАЛЬНОГО ТРАНЗИСТОРА | 2012 |

|

RU2492546C1 |

| СПОСОБ САМОСОВМЕЩЕННОГО ФОРМИРОВАНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ И ПОЛИКРЕМНИЕВЫХ КОНТАКТОВ К ПОДЛОЖКЕ И СКРЫТОМУ СЛОЮ | 2007 |

|

RU2356127C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОГО БиКМОП ПРИБОРА | 2005 |

|

RU2295800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 2007 |

|

RU2351036C1 |

| БиКМОП-ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2282268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩАЮЩИХСЯ ПЛАНАРНЫХ ТРАНЗИСТОРОВ | 1978 |

|

SU723984A1 |

| САМОСОВМЕЩЕННЫЙ ВЫСОКОВОЛЬТНЫЙ ИНТЕГРАЛЬНЫЙ ТРАНЗИСТОР | 2012 |

|

RU2492551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТРАНЗИСТОРОВ | 1985 |

|

SU1371445A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1981 |

|

SU952051A1 |

Изобретение относится к микроэлектронике. Сущность изобретения: способ изготовления самомасштабируемой самосовмещенной транзисторной структуры включает формирование на подложке первого типа проводимости первого диэлектрического слоя, сплошного введения примеси второго типа проводимости с последующим отжигом для формирования коллекторной области, формирование на первом диэлектрическом слое первого слоя поликристаллического кремния, формирование на нем второго диэлектрического слоя, вскрытие окон для формирования щели под изолирующую область и контакт к подложке, травление в окне второго диэлектрического слоя, первого слоя поликристаллического кремния, первого диэлектрического слоя и частично подложки на глубину, равную области пространственного заряда, формирование на боковых стенках щели третьего диэлектрического слоя, формирование противоканальной области на дне щели, формирование в щели четвертого диэлектрического слоя, локальное удаление со дна щели под контакт к подложке третьего и четвертого диэлектрических слоев, заполнение щели вторым слоем поликристаллического кремния, планаризацию последнего до второго диэлектрического слоя, травление второго слоя поликристаллического кремния в щели на глубину, равную второму диэлектрическому слою, локальное легирование контакта к подложке примесью первого типа проводимости, формирование пятого диэлектрнического слоя над вторым слоем поликристаллического кремния в щели, вскрытие окон во втором диэлектрическом слое на месте будущего контакта к коллекторной области и на месте будущих эмиттерной и базовой областей, между которыми расположен будущий контакт к базовой области, травление первого слоя поликристаллического кремния на половину его толщины, локальное травление первого слоя поликристаллического кремния на месте будущего контакта к коллекторной области до первого диэлектрического слоя, формирование на вертикальных стенках вытравленных окон шестого диэлектрического слоя, травление второго диэлектрического слоя, травление первого слоя поликристаллического кремния на месте будущего эмиттера и контакта к базовой области до первого диэлектрического слоя, травление со дна окон первого диэлектрического слоя, формирование гидридной эпитаксией полимонокристаллического слоя, при этом во вскрытых окнах до кремния наращивается монокристаллический кремний, а над диэлектрическими и поликристаллическими слоями наращивается поликристаллический кремний, планаризацию поликристаллического слоя до пятого диэлектрического слоя, локальное легирование контакта к коллекторной области примесью второго типа проводимости, локальное легирование контакта к базовой области примесью первого типа проводимости, термический отжиг, локальное легирование базовой области и подлегирование контакта к ней примесью первого типа проводимости, локальное легирование эмиттерной области и подлегирование контакта к коллекторной области примесью второго типа проводимости, термический отжиг для формирования областей транзисторной структуры, формирование разводки транзисторной структуры силицидом тугоплавкого металла. Изобретение обеспечивает повышение плотности компановки транзисторных структур и улучшение параметров транзисторов на их основе. 1 з.п. ф-лы, 15 ил.

1. Способ изготовления самомасштабируемой самосовмещенной транзисторной структуры, включающей формирование на подложке первого типа проводимости первого диэлектрического слоя, сплошного введения примеси второго типа проводимости через первый диэлектрический слой с последующим термическим отжигом для формирования коллекторной области, формирование на первом диэлектрическом слое первого слоя поликристаллического кремния, формирование на нем второго диэлектрического слоя, вскрытие окон во втором диэлектрическом слое для формирования щели под изолирующую область и контакт к подложке, травление в окне второго диэлектрического слоя, первого слоя поликристаллического кремния, первого диэлектрического слоя и частично подложки на глубину, равную области пространственного заряда, формирование на боковых стенках щели третьего диэлектрического слоя, формирование противоканальной области на дне щели, формирование в щели четвертого диэлектрического слоя, локальное удаление со дна щели под контакт к подложке третьего и четвертого диэлектрических слоев, заполнение щели вторым слоем поликристаллического кремния, планаризацию последнего до второго диэлектрического слоя, травление второго слоя поликристаллического кремния в щели на глубину, равную второму диэлектрическому слою, локальное легирование контакта к подложке примесью первого типа проводимости, формирование пятого диэлектрического слоя над вторым слоем поликристаллического кремния в щели, вскрытие окон во втором диэлектрическом слое на месте будущего контакта к коллекторной области и на месте будущих эмиттерной и базовой областями, между которыми расположен будущий контакт к базовой области, травление первого слоя поликристаллического кремния на половину его толщины, локальное травление первого слоя поликристаллического кремния на месте будущего контакта к коллекторной области до первого диэлектрического слоя, формирование на вертикальных стенках вытравленных окон шестого диэлектрического слоя, травление второго диэлектрического слоя, травление первого слоя поликристаллического кремния на месте будущего эмиттера и контакта к базовой области до первого диэлектрического слоя, травление со дна окон первого диэлектрического слоя, формирование гидридной эпитаксией полимонокристаллического слоя, при этом во вскрытых окнах до кремния наращивается монокристаллический кремний, а над диэлектрическими и поликристаллическими слоями наращивается поликристаллический кремний, планаризацию поликристаллического слоя до пятого диэлектрического слоя, локальное легирование контакта к коллекторной области примесью второго типа проводимости, локальное легирование контакта к базовой области примесью первого типа проводимости, термический отжиг, локальное легирование базовой области и подлегирование контакта к ней примесью первого типа проводимости, локальное легирование эмиттерной области и подлегирование контакта к коллекторной области примесью второго типа проводимости, термический отжиг для формирования областей транзисторной структуры, формирование разводки транзисторной структуры силицидом тугоплавкого металла.

2. Способ по п.1, отличающийся тем, что глубина залегания эмиттерного п-р-перехода меньше половины толщины первого слоя поликристаллического кремния.

| Зарубежная электронная техника | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 2007 |

|

RU2351036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОГО БиКМОП ПРИБОРА | 2005 |

|

RU2295800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННЫХ ТРАНЗИСТОРОВ СО СВЕРХКОРОТКОЙ ДЛИНОЙ КАНАЛА, ПОЛУЧАЕМОЙ НЕЛИТОГРАФИЧЕСКИМ МЕТОДОМ | 2002 |

|

RU2261499C2 |

| US 6180442 B1, 30.01.2001. | |||

Авторы

Даты

2011-01-10—Публикация

2009-04-02—Подача