Изобретение относится к гидрометаллургическому производству, в частности способам переработки сульфидных золотосодержащих концентратов.

При бактериальном окислении сульфидного золотосодержащего концентрата большинство сульфидных минералов сурьмы окисляются, переходя в оксиды, которые растворяются в сернокислом растворе. Концентрация сурьмы в растворе составляет 1-3 г/л. После сгущения или фильтрования биопульпы раствор поступает на утилизацию, при этом происходит потеря ценных компонентов. Одним из направлений по увеличению комплексности переработки золотосодержащих руд является извлечение сурьмы из раствора после биовыщелачивания золотосодержащих концентратов.

Высокое содержание сурьмы в растворе позволяет, наряду с золотом, извлекать ее, как товарный продукт.

Известен способ переработки растворов, содержащих золото и сурьму (SU № 1331085, C22B 3/44, 3/46, 11/00, опубл. 1995). Отличием способа является то, что из раствора сурьма извлекается обработкой его тиосульфатом натрия с образованием тиосульфатного комплекса сурьмы, с последующим переводом сульфида сурьмы в осадок.

Известен способ переработки растворов, содержащих сурьму и катионы металлов (Патент РФ 1667386, C22B 3/24, 30/02, опубл.1994). Отличием способа является перевод катионов металла в фазу катионита, а сурьмы - в фильтрат, из которого она извлекается химическим осаждением.

Известен способ извлечения сурьмы из солянокислых растворов ионитом АН-31 с последующей твердофазной десорбцией сурьмы с анионита («Цветные металлы», 1974, № 7, с38-41).

Недостатком этих способов является относительно невысокая степень десорбции сурьмы из растворов.

Задачей изобретения является увеличение комплексности переработки золотосодержащих руд и более полное извлечение сурьмы из серно-кислых растворов, в частности из растворов после биовыщелачивания золотосодержащих концентратов.

Известен также способ переработки золотосодержащих концентратов, включающий биовыщелачивание концентрата с окислением и растворением тяжелых металлов, в том числе сурьмы и извлечение их из раствора ионным обменом, т.е. сорбцией (RU № 2151208, МПК C22B 11/00, опубл 20.06.2000).

Недостатком способа является невысокая степень извлечения сурьмы из раствора.

Поставленная задача решается тем, что в способе переработки сульфидных золотосодержащих концентратов, включающем биовыщелачивание концентрата с растворением сурьмы и извлечение сурьмы из раствора сорбцией, согласно изобретению, сорбцию сурьмы из раствора биовыщелачивания проводят на анионите Lewatit К 5517 при температуре 45-50°C, расходе анионита 50-100 г/л, раствора и продолжительности 8-10 часов, с последующей десорбцией.

Технический результат заключается в том, что использование анионита Lewatit К 5517 позволяет более полно, до 93-95% извлекать сурьму из раствора после биовыщелачивания.

Технический результат заключается также в повышении комплексности переработки золотосодержащих руд за счет дополнительного извлечения сурьмы из раствора после биовыщелачивания при переработке золотосодержащих концентратов.

Заявляемый способ поясняется чертежами.

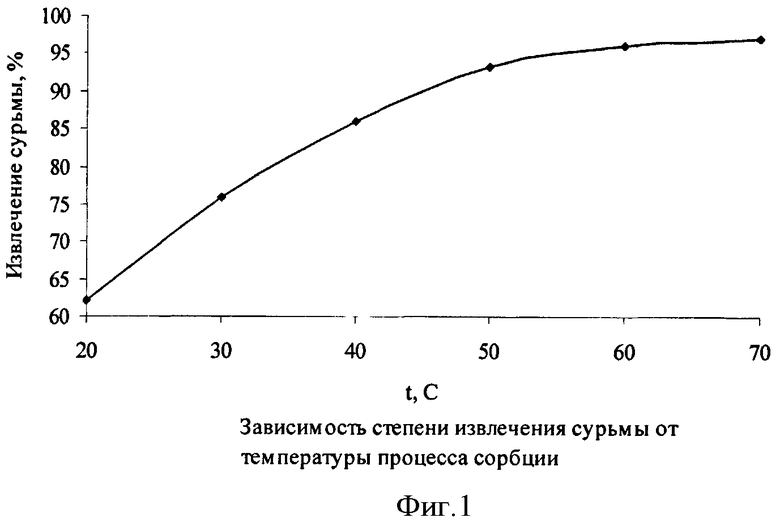

Фиг.1 - Влияние температуры на процесс сорбции.

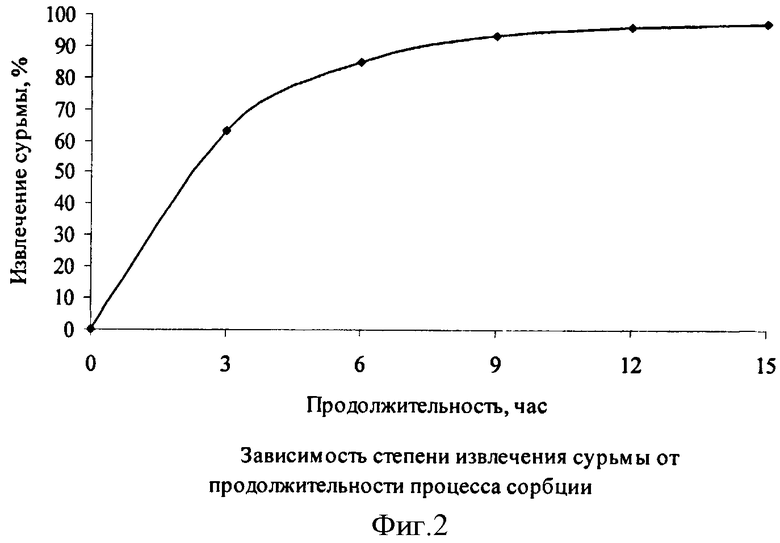

Фиг.2 - Зависимость степени извлечения сурьмы от продолжительности опытов.

Способ осуществляется следующим образом.

Сорбционное извлечение сурьмы проводят новым ионитом - Lewatit К 5517

Для исследований использовали раствор после биовыщелачивания золотосодержащих концентратов (жидкую фазу биокека, состава, г/л: сурьма - 0,675; мышьяк - 2,19; железо общее - 12,5; pH - 1,8. Испытания проводили в статическом режиме. Аниониты Lewatit К 5517 и АН-31 (для сравнения) подготавливали к работе по стандартной технологии и заряжали серной кислотой в форму  .

.

Зарядка ионита в ОН- форму приводит в процессе сорбции сурьмы к осаждению на ее поверхности аморфного гидроксида железа (III), который закрывает поры анионита и снижает скорость ионного обмена. При зарядке ионита в  форму железо (III) образует на поверхности кристаллический осадок ярозита, который не оказывает диффузионного сопротивления ионообменному процессу. Процесс сорбции вели при перемешивании в течение 9 часов. Расход смолы изменяли от 1 до 300 г/л раствора после биовыщелачивания золотосодержащих концентратов.

форму железо (III) образует на поверхности кристаллический осадок ярозита, который не оказывает диффузионного сопротивления ионообменному процессу. Процесс сорбции вели при перемешивании в течение 9 часов. Расход смолы изменяли от 1 до 300 г/л раствора после биовыщелачивания золотосодержащих концентратов.

По окончании процесса раствор отделяли от смолы и определяли концентрацию металлов.

Результаты исследований приведены в таблице.

Таблица - Показатели сорбции сурьмы смолами Lewatit К 5517 и АН-31 в зависимости от расхода анионита при температуре 50°С.

Как видно из таблицы, извлечение сурьмы в фазу анионита Lewatit К 5517 существенно увеличивается по сравнению со смолой АН-31. Так, при расходе смолы 50 г/л извлечение сурьмы смолой Lewatit К 5517 составляет 93,3%, а АН-31 - 25,9%. Дальнейшее увеличение расхода смолы приводит к незначительному повышению извлечения сурьмы. Таким образом, оптимальным расходом смолы Lewatit К 5517 следует считать 50-100 г/л раствора после биовыщелачивания золотосодержащих концентратов, при этом извлечение сурьмы составляет 93-95%. Вместе с сурьмой сорбируется около 48% мышьяка и осаждается на поверхности смолы около 35% железа.

Влияние температуры на процесс сорбции показано на чертеже.

Из чертежа видно, что с повышением температуры сорбции сурьмы анионитом Lewatit К 5517 увеличивается извлечение металла. Оптимальной температурой следует считать 45-50°С, так как при более высокой температуре повышение извлечения сурьмы незначительно и составляет при 50°С - 93,3%; при 70°С - 97%.

Зависимость степени извлечения сурьмы от продолжительности процесса представлена на фиг.2, из которого видно, что оптимальной продолжительностью процесса является 9 часов.

Пример осуществления способа.

В емкость заливают перерабатываемый раствор биовыщелачивания концентрата, содержащий растворенную сурьму, засыпают смолу Lewatit К 5517 при расходе 50-100 г/л раствора, при перемешивании, процесс сорбции сурьмы из раствора биовыщелачивания ведут в течение 8-10 часов, при температуре 45-50°С. По окончании процесса раствор анализируют на содержание сурьмы, при этом извлечение сурьмы составляет 93-95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ СУРЬМЫ И МЫШЬЯКА ИЗ РАСТВОРА БИОВЫЩЕЛАЧИВАНИЯ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2009 |

|

RU2410454C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУРЬМЫ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ | 2009 |

|

RU2410455C1 |

| Способ переработки сульфидных золотосодержащих флотоконцентратов | 2016 |

|

RU2637203C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 2012 |

|

RU2490344C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2582425C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2544731C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2545337C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

Изобретение относится к способу переработки сульфидных золотосодержащих концентратов. Способ включает биовыщелачивание концентрата с растворением сурьмы и извлечение сурьмы из раствора сорбцией. При этом сорбцию сурьмы из раствора биовыщелачивания проводят на анионите Lewatit К 5517 при температуре 45-50°С, расходе анионита 50-100 г/л раствора и продолжительности 8-10 часов. После сорбции проводят десорбцию. Техническим результатом является увеличение комплексности переработки золотосодержащих руд и более полное извлечение из них сурьмы. 2 ил., 1 табл.

Способ переработки сульфидных золотосодержащих концентратов, включающий биовыщелачивание концентрата с растворением сурьмы и извлечение сурьмы из раствора сорбцией, отличающийся тем, что сорбцию сурьмы из раствора биовыщелачивания проводят на анионите Lewatit К 5517 при температуре 45-50°С, расходе анионита 50-100 г/л раствора и продолжительности 8-10 ч с последующей десорбцией.

| СПОСОБ КУЧНОГО БИООКИСЛЕНИЯ РУДЫ | 1995 |

|

RU2151208C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| US 6461577 A, 08.10.2002 | |||

| US 5948375 A, 07.09.1999 | |||

| JP 58009942 A, 20.01.1983 | |||

| US 5332559 A, 26.07.1994 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2011-01-27—Публикация

2009-10-29—Подача