Изобретение относится к области химии и металлургии, конкретно к технологии извлечения скандия из различных видов сырья и техногенных отходов, и может быть использовано для концентрирования и извлечения скандия из отходов производства алюминия (красные шламы), титана (отработанные расплавы), диоксида титана (гидролизная серная кислота или солянокислые раствора), циркония, олова, вольфрама, урана и других бедных скандий содержащих материалов.

Скандий представляет интерес как конструкционный материал для ракето- и самолетостроения, астронавтики, поскольку, обладая значительно более высокой температурой плавления, чем алюминий, имеет ту же плотность. Так добавка десятых долей процента скандия к алюминию и его сплавам обусловливает повышение прочностных, в определенных случаях пластических свойств, рост сопротивления против коррозионного растрескивания, улучшение свариваемости деформированных полуфабрикатов.

Вследствие низкой концентрации в сырье скандий производится исключительно как побочный продукт при переработке различных руд или извлекается из ранее полученных хвостов и отходов.

Известен способ получения скандийсодержащего концентрата из различных техногенных отходов, в т.ч. из красных шламов глиноземного производства (RU, патент №2048564, C22B 59/00, опубл. 20.11.1995 г.). Способ заключается в следующем: проводится сорбционное извлечение скандия из кислых растворов, далее сорбент промывают, осуществляют десорбцию скандия и сопутствующих металлов карбонатным раствором, скандийсодержащий элюат нейтрализуют минеральной кислотой до pH 1,0, нагревают до 60-100°C и выдерживают при этой температуре в течение 15-60 мин, далее в раствор вводят щелочной реагент до получения значений pH 1,8-2,2 и последовательно вводят сульфат натрия и хлорид бария (по 2-5 г/дм3 каждого реагента), полученный оксигидратный осадок примесей отделяют от раствора фильтрацией, из фильтрата осаждают малорастворимые соединения скандия, осадок отделяют фильтрацией, промывают, сушат и прокаливают с получением скандийсодержащего концентрата.

Недостатки известного способа - сравнительно невысокое сквозное извлечение скандия в целевой продукт (не более 70%) из-за многостадийности технологического процесса, а также невысокое содержание скандия в таковом продукте (70-75,5%) из-за значительного перехода примесных макрокомпонентов при использовании для выщелачивания скандийсодержащего сырья весьма концентрированных растворов минеральных кислот.

Известен способ извлечения и концентрирования скандия из многокомпонентных растворов переработки различного техногенного сырья, который включает сорбцию скандия из растворов фосфорсодержащими сорбентами, десорбцию скандия карбонатными растворами, подкисление полученного элюата, дополнительное извлечение и концентрирование скандия из подкисленных элюатов. Переработку концентрированного по скандию раствора ведут осаждением малорастворимых соединений скандия, затем осуществляют фильтрацию и прокалку осадков с получением скандиевых концентратов. Перед осаждением проводят дополнительное концентрирование скандия в растворе путем контактирования подкисленного карбонатного элюата с полупроницаемой мембраной, в поры которой импрегнирован жидкий экстрагент и по другую сторону которой одновременно циркулирует раствор минеральной кислоты. Кроме того, в качестве жидкого экстрагента, импрегированного в поры мембраны, применяют 0,75-1,5 М раствор каприловой кислоты в Н-додекане, в качестве минеральной кислоты применяют 0,5-1,5 М раствор соляной кислоты (RU, патент №2176680, C22B 59/00, C22B 3/24, C22B 3/26, опубл. 10.12.2001 г.).

Способ позволяет повысить извлечение скандия в концентрат и повысить его качество, но достигается результат за счет значительного усложнения технологической схемы процесса из-за проведения дополнительной стадии концентрирования скандия мембранной экстракцией, применения дорогостоящих мембран и реагентов.

Наиболее близким к заявленному способу по совокупности признаков и назначению является способ извлечения скандия из отходов производства алюминия (красные шламы), титана (отработанные расплавы), циркония, олова, вольфрама, урана (RU, патент №2196184, C22B 59/00, C22B 3/24, опубл. 10.01.2003 г.). Способ переработки скандийсодержащих растворов от выщелачивания отходов и/или промпродуктов производства включает сорбцию из сернокислого раствора на обработанном раствором серной кислоты анионите, сорбцию скандия фосфорсодержащим ионитом, последующую промывку ионита, десорбцию скандия и переработку элюата. При этом сорбцию проводят на обработанном раствором серной кислоты с концентрацией 150-500 г/дм3 H2SO4 слабоосновном анионите на основе полиэтиленполиаминов, 3-хлор-1,2-эпокси-пропана и аммиака общей формулы. Сорбцию ведут из растворов, содержащих 150-500 г/дм3 серной кислоты, а десорбцию из слабоосновного анионита проводят раствором соляной кислоты.

В данном способе скандий извлекали из сернокислых растворов (200-400 г/дм3), образовавшихся при комплексной переработке отвальных шлаков ферровольфрамового производства (исходное содержание скандия 0,035%); хвостов мокрой магнитной сепарации титаномагнетитов (исходное содержание скандия 0,015%) и красных шламов глиноземного производства (исходное содержание скандия 0,01%). Эти отходы перерабатывали по известным технологическим схемам, включающим операции термообработки отходов, выщелачивания в растворах минеральных кислот, дезактивации образующейся пульпы, осаждения из растворов чернового редкометального концентрата (ЧРМК), т.е. первичное концентрирование скандия и отделение скандия от основной массы Fe, Mn и других металлов, растворение ЧРМК в серной кислоте с получением сернокислого (200-400 г/дм3 H2SO4) скандиевого раствора (0,2-1,5 г/дм3 Sc), содержащего титан и другие металлы - примеси: Fe, Cr, Al, Mn, Zr и др. Полученные растворы перерабатывали по предлагаемому способу - путем последовательного пропускания этих растворов сначала через сорбционные колонки с низкоосновным ионитом на основе полиэтиленполиамина 3-хлор-1,2-эпоксипропана и аммиака, предварительно обработанного перед сорбцией раствором H2SO4 с той же концентрацией, из которой затем проводилась сорбция (т.е. 200-400 г/дм3), затем фильтрат пропускали через колонки с пористыми фосфорсодержащими ионитами (катионитами и/или амфолитами), после сорбции иониты в колонках промывали и осуществляли десорбцию ионов металлов, в частности, из анионита, десорбцию вели раствором соляной кислоты (титан, небольшие количества примеси других металлов), а из фосфорсодержащих ионитов десорбировали скандий либо карбонатными, либо фторидсодержащими растворами (Na2CO3, Na2CO3+NH4Cl, (NH4)2CO3, KF, KF HF и др.). Из образующихся элюатов осаждали малорастворимые соединения скандия, осадки промывали, сушили и прокаливали с получением скандиевых концентратов, содержащих от 60 до 90% Sc2O3.

Известный способ обладает рядом недостатков: сложная технология использования ионитов при проведении экстракции и сорбции, сравнительно невысокая селективность при переработке скандиевых растворов, неблагополучная экологическая обстановка за счет использования органических веществ.

В основу изобретения положена задача, заключающаяся в разработке способа получения скандия из скандийсодержащих концентратов, характеризующегося повышением производительности и избирательности процесса за счет сорбционного выщелачивания скандия из пульпы посредством сдвига равновесия реакции в сторону образования растворимых соединений скандия и перевода его в раствор вследствие непрерывного снижения концентрации скандия в растворе из-за сорбции его на ионите.

При этом техническим результатом является повышение степени извлечения скандия из скандийсодержащего материала.

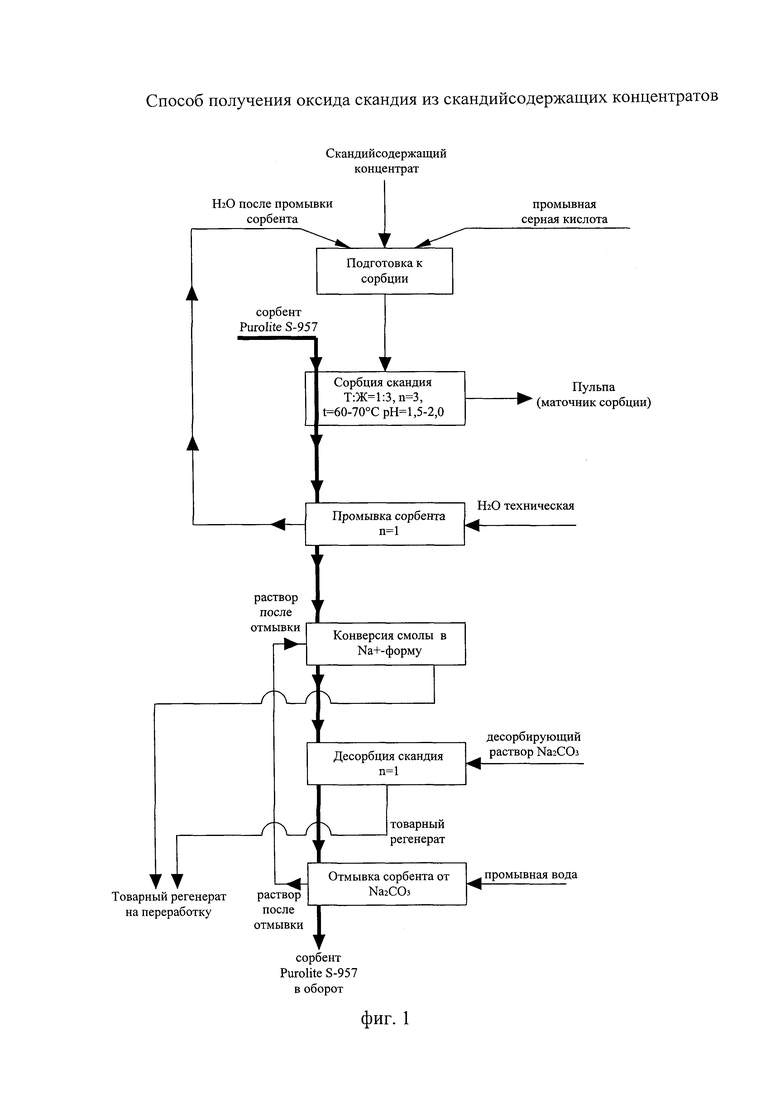

Достижение вышеуказанного технического результата обеспечивается тем, что в способе получения скандия из скандийсодержащего материала, включающем подготовку исходного скандийсодержащего материала к сорбции, сорбцию скандия ионообменными сорбентами, промывку и отделение сорбента от пульпы, конверсию сорбента, десорбцию скандия карбонатными растворами, отмывку сорбента от десорбирующего раствора с использованием его на дальнейшей стадии сорбции и последующую переработку растворов десорбции с получением скандийсодержащего концентрата, в качестве сорбента для сорбции скандия используют фосфорсодержащие иониты, при этом сорбцию ведут непрерывно в противоточном режиме в системе «пульпа-сорбент» и контролем рН пульпы в диапазоне 1,5-2,0 посредством введения в нее концентрированной серной кислоты (фиг. 1).

Сорбцию скандия на каждой стадии могут вести в течение 1,0-1,5 часа, при соотношении Т:Ж=1:(3-4) и температуре раствора 60-80°С.

В качестве десорбирующего раствора может быть выбран раствор карбоната натрия концентрацией 180-200 г/л, а температура десорбции - 20-25°С.

Благодаря проведению процесса получения скандия из скандийсодержащих материалов с использованием фосфорсодержащих ионитов для сорбции скандия непрерывно в противоточном режиме в системе «пульпа-сорбент» и контролем рН пульпы в диапазоне 1,5-2,0 посредством введения в нее концентрированной серной кислоты, обеспечивается увеличение степени извлечения скандия из скандийсодержащего материала за счет сдвига равновесия реакции в сторону образования растворимых соединений скандия и перевода его в раствор вследствие непрерывного снижения концентрации скандия в растворе из-за сорбции его на фосфорсодержащем ионите, обладающем высокой обменной емкостью по скандию, при оптимальных условиях установления равновесия процесса сорбции.

Ведение процесса сорбционного выщелачивания при соотношении Т:Ж=1:(3-4) и температуре раствора 60-80°С обеспечивает позволяет избежать сложностей в отделении ионита от пульпы, а также достичь максимальной обменной емкости фосфорсодержащего ионита по скандию.

Использование в качестве десорбирующего раствора раствора карбоната натрия концентрацией 180-200 г/л при температуре десорбции - 20-25°С обеспечивает наиболее полную степень регенерации сорбента.

Анализ совокупности признаков заявленного изобретения и новых параметров их выполнения и достигаемого при этом результата показывает, что между ними существует определенная причинно-следственная связь, т.к. они получены в результате исследований и опытных испытаний, которые осуществлялись согласно предлагаемому способу.

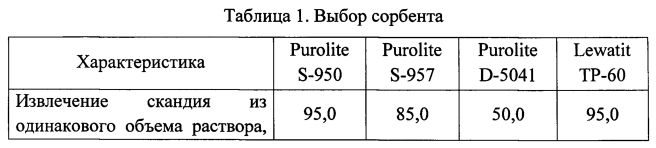

Для извлечения скандия сорбционным методом были опробованы несколько видов фосфорсодержащих ионитов гелевой и макропористой структуры. Помимо принципиальной возможности сорбции скандия на этих смолах определялись динамическая обменная емкость этих смол по оксиду скандия и примесям (Са, Na, Fe, Ti, Al), а также удельные объемы сорбентов до и после насыщения. В таблице 1 приведены результаты экспериментов по выбору оптимального для извлечения скандия ионита.

На основе анализа результатов экспериментов для дальнейших исследований был выбран фосфорсодержащий ионит «Purolite S-957», который показал наибольшую селективность и статическую обменную емкость по скандию, т.е. он сорбировал наименьшее количество примесей, а отношение емкости по скандию к емкости по сумме примесей у него оказалось наибольшим.

Оптимальные параметры процесса сорбции были установлены в результате многочисленных опытов путем варьирования значений рН, времени контактирования, температуры пульпы и соотношения Т:Ж. После проведения процесса сорбции в исследуемом интервале времени пульпа отделялась от сорбента на сите, сорбент отмывался дистиллированной водой и отбирался на анализ. Пульпа после сорбции фильтровалась, отбиралась проба фильтрата. Осадок отмывался от маточника сорбции водой и также отбирался на анализ.

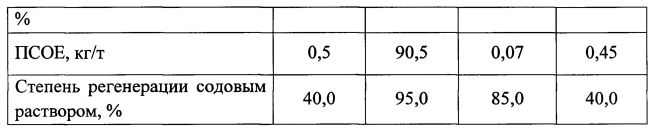

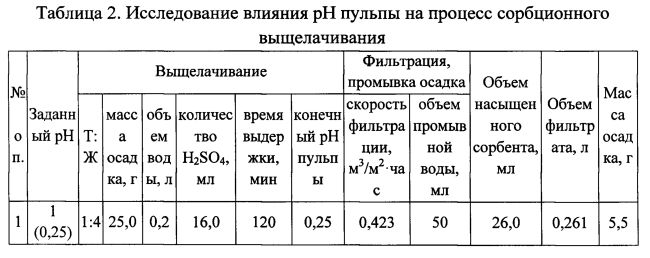

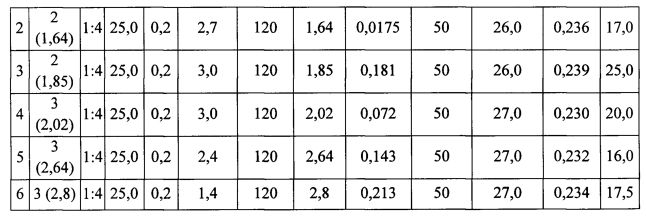

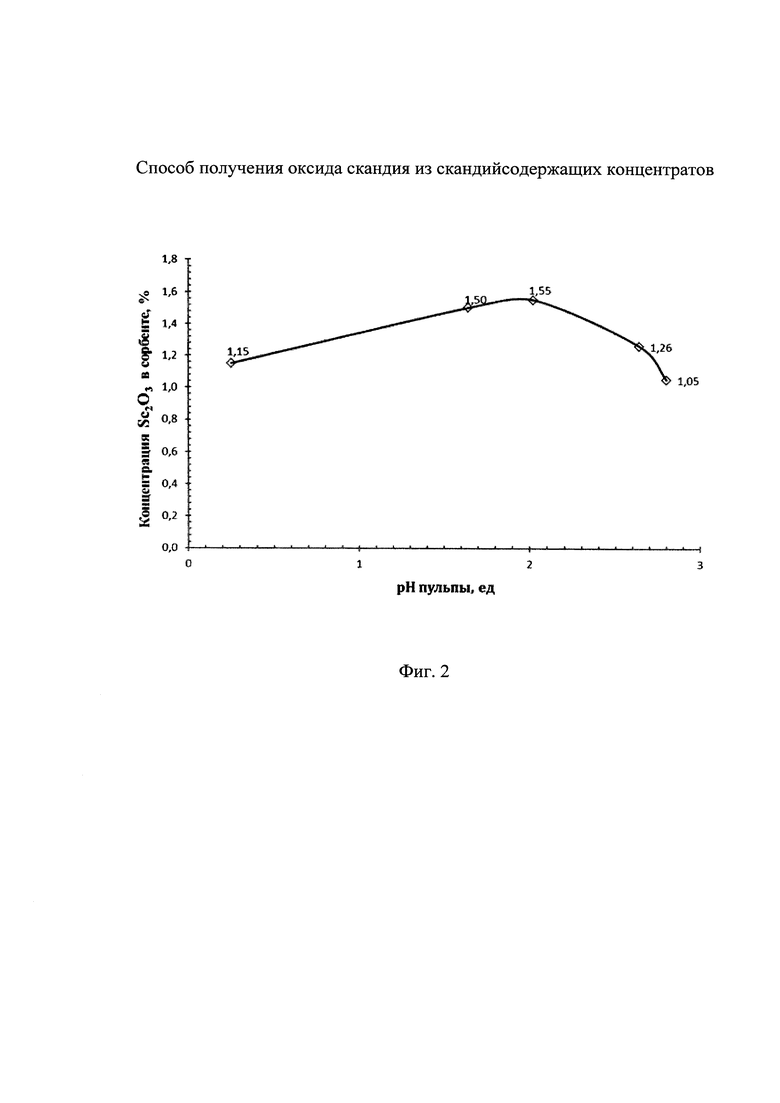

В таблице 2 приведены результаты экспериментов по исследованию влияния рН пульпы на процесс сорбционного выщелачивания скандия из скандийсодержащего материала.

По результатам таблицы 2 был построен график зависимости содержания скандия в сорбенте от значения рН пульпы (фиг. 2).

Из анализа данных таблицы 2 и графика (фиг. 2) установлено, что оптимальным значением рН для сорбции скандия является интервал 1,5-2,0, т. к. при более высоком подкислении пульпы емкость сорбента падает, что объясняется сдвигом равновесия в сторону сорбции примесей и ионов водорода, а при рН более 2,0 пульпа имеет недостаточную кислотность для вскрытия минералов, содержащих скандий, и перевода скандия в жидкую фазу.

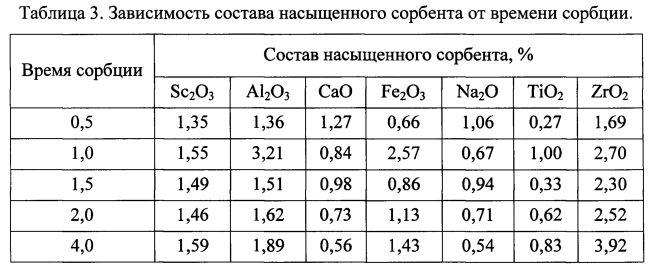

В таблице 3 приведены результаты экспериментов по изучению зависимости состава насыщенного сорбента от времени сорбции.

Из анализа таблицы 3 следует, что оптимальное время контакта сорбента с пульпой в аппарате составляет 1-1,5 часов, т.к. при более длительном контакте емкость смолы по примесям существенно возрастает, а при меньшем сорбент не достигает своей максимальной емкости по скандию и вследствие этого падает извлечение целевого компонента.

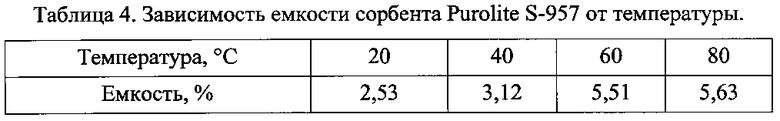

В таблице 4 приведена зависимость обменной емкости сорбента Purolite S-957 от температуры проведения процесса.

Из анализа результатов таблицы 4 следует, что оптимальная температура процесса сорбции находится в диапазоне 60-75°C, т.к. при температуре ниже 60°C обменная емкость сорбента снижается, а при более высокой температуре также отмечается незначительное снижение емкости сорбента.

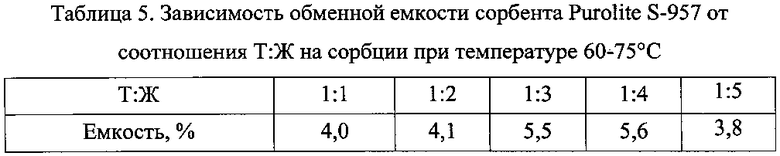

В таблице 5 приведены данные по зависимости обменной емкости сорбента Purolite S-957 от соотношения Т:Ж при температуре 60-75°C.

Из анализа данных, приведенных в таблице 5, следует, что при малых соотношениях Т:Ж (1:1, 1:2) на сорбции организация процесса вызывает определенные трудности в связи с повышенной вязкостью пульпы скандийсодержащего концентрата и последующим отделением от нее сорбента. При увеличении Т:Ж (1:5) емкость сорбента снижается вследствие сдвига равновесия в сторону сорбции примесных элементов.

Технологическим результатом процесса десорбции должен быть как можно более полный переход целевого компонента (скандия) из сорбента в так называемый «десорбирующий» раствор при их контакте в десорбционной колонне, а также конверсия сорбента в исходную Na+ форму. Концентрация целевого компонента в десорбирующем растворе должна быть, по возможности, максимально высокой, особенно когда проводится процесс концентрирования элемента находящегося в исходном сырье в малых концентрациях. Время десорбции должно быть минимальным, десорбаты, образующиеся в результате десорбции скандия с ионита, должны быть чистыми, прозрачными, термодинамически устойчивыми растворами, удобными для последующей технологической переработки.

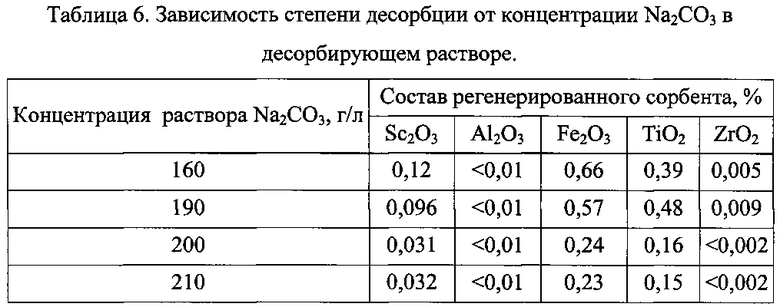

В качестве десорбирующего раствора по итогам экспериментов был выбран раствор карбоната натрия концентрацией 180-200 г/л. Результаты исследований процесса десорбции скандия с фосфорсодержащего ионита приведены в таблице 6.

Из анализа таблицы 6 видно, что при концентрации карбоната натрия в растворе 160 г/л степень регенерации сорбента падает, при концентрации карбоната натрия в десорбирующем растворе более 200 г/л возможны проблемы, связанные с кристаллизацией карбоната натрия в десорбирующем растворе, так как десорбция проводится при комнатной температуре (20-25°C), а растворимость Na2CO3 при этих условиях составляет 218 г/л.

В результате проведенных исследований по сорбционному выщелачиванию скандия из скандийсодержащего концентрата определены оптимальные режимы основных операций процесса, а именно:

а) приготовление пульпы на сорбцию:

- пульпа концентрата готовится на воде (или оборотной технологической воде);

- соотношение Т:Ж составляет 1:3;

- пульпа перед подачей на сорбцию нагревается до 50-60°C;

- для закисления пульпы используется техническая концентрированная серная кислота (94%, ρ=1,832 г/см3), либо оборотные технологические растворы серной кислоты;

- закисление пульпы проводится после ее нагрева до pH=1,8-2,0 с поддержанием этого значения на сорбции;

б) сорбция скандия из пульпы скандийсодержащего концентрата на фосфорсодержащем ионите:

- сорбця проводится на макропористом фосфорсодержащем ионите Purolite S-957;

- сорбция проводится непрерывно в противоточном режиме в системе «сорбент-пульпа» на 3-х ступенях;

- сорбция проводится при температуре 60-80°C;

- сорбция проводится с постоянным поддержанием значения pH=1,5-2,0 посредством введения серной кислоты непосредственно в аппараты сорбции;

- время пребывания сорбента в одном аппарате сорбции составляет не менее 1,5 часов;

- отношение Т:Ж=1:(3-4).

в) Конверсия сорбента в Na+ форму и десорбция скандия с сорбента:

- десорбция проводится раствором Na2CO3 концентрацией 180-200 г/л при комнатной температуре;

- линейная скорость подачи раствора на десорбцию составляет 0,5 м/час;

- отношение объема сорбента к объему пропускаемого раствора не менее 1:8;

- конверсия проводится раствором после промывки сорбента от десорбирующего раствора, при соотношении Т:Ж не менее 1:1 и комнатной температуре;

- время контакта сорбента с раствором на стадии конверсии составляет не менее 60 минут.

Возможность осуществления заявляемого способа извлечения скандия из скандийсодержащего концентрата показана следующим примером.

На фиг. 1 приведена технологическая блок-схема, на которой название операции (стадии) и их параметры приведены в каждом блоке, последовательность операций обозначена стрелками.

На фиг. 2 приведен график зависимости содержания скандия в сорбенте от pH пульпы, на котором выделен оптимальный диапазон, соответствующий достижению диапазона оптимального содержания скандия в сорбенте.

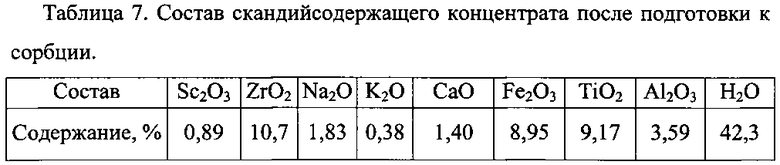

В таблице 7 приведен исходный состав скандийсодержащего концентрата после его подготовки к сорбции.

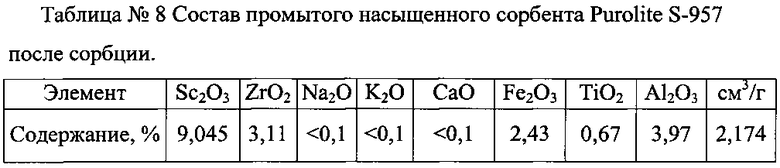

Подготовленный к сорбции скандийсодержащий концентрат распульповывали в воде при комнатной температуре, при соотношении Т:Ж=1:4 (по массе влажного осадка). Затем в пульпу вводили набухший фосфорсодержащий ионит Purolite S-957 в Na+ - форме в количестве 30 мл, далее пульпу нагревали до температуры 70-75°C. После нагрева в пульпу вводили концентрированную серную кислоту (92%, ~1728 г/л) до необходимого значения pH=1,8. Контроль значения pH осуществляли по pH-метру. Затем делали выдержку пульпы при перемешивании в течение 120 минут, поддерживая значение pH на заданном уровне посредством введения серной кислоты. После выдержки сорбент отделяли от пульпы на сите, промывали и анализировали. Пульпу фильтровали через 2 слоя бумаги «синяя лента», осадок промывали на фильтре холодной дистиллированной водой, промывную воду присоединяли к фильтрату. Осадок и фильтрат, полученные после опыта, также анализировали. В таблице 8 приведен состав промытого сорбента.

По полученным данным видно, что равновесное содержание скандия в сорбенте при максимальном насыщении смолы составляет 9,045% (или 90 кг на 1 тонну сорбента), соответственно извлечение скандия на стадии сорбции по лабораторным данным можно прогнозировать на уровне 93-95%, в промышленных условиях до 95-99%.

После промывки насыщенного сорбента водой проводилась его десорбция (регенерация), т.е. извлечение скандия из фазы сорбента и остальных сорбированных элементов. Время десорбции составляло 40 минут.

Промытую порцию сорбента с первого цикла сорбции в количестве 192 мл загрузили в колонну регенерации. Буферную емкость заполняли десорбирующим раствором Na2CO3 (~180 г/л), после чего его перистальтическим насосом подавали в колонку регенерации, подачу раствора осуществляли снизу вверх. Скорость прохождения раствора через слой сорбента регулировали перистальтическим насосом и составляла 100 мл/ч. Во время прохождения раствора через колонку между ним и ионитом шли ионообменные процессы, в результате которых сорбированные ранее элементы (в том числе скандий) переходили с фазы сорбента в десорбирующий раствор. По завершению процесса десорбции ионит промывали дистиллированной водой от остатков десорбирующего раствора, выгружали из колонки и анализировали. Промытый регенерированный сорбент подавали на второй цикл сорбционного извлечения скандия из пульпы. После десорбции сорбент промывали водой от следов десорбирующего раствора, а маточник пульпы, полученной после сорбции, перерабатывают известными способами, нейтрализуют известковым молоком до рН=7,0 и отправляли на утилизацию.

Товарный регенерат отправляли на дальнейшую переработку, а регенерированный сорбент Purolite S-957 использовали в процессе сорбции на дальнейших стадиях извлечения скандия из скандийсодержащих материалов или отходов.

Таким образом, благодаря проведению процесса получения скандия из скандийсодержащих материалов, включающего подготовку исходного скандийсодержещего материала к сорбции, сорбцию скандия ионообменными сорбентами, промывку и отделение сорбента от пульпы, конверсию сорбента, десорбцию скандия карбонатными растворами, отмывку сорбента от десорбирующего раствора с использованием его на дальнейшей стадии сорбции и последующую переработку растворов десорбции с получением скандийсодержащего концентрата, где в качестве сорбента для сорбции скандия используют фосфорсодержащие иониты, при этом сорбцию ведут непрерывно в противоточном режиме в системе «пульпа-сорбент» и контролем рН пульпы в диапазоне 1,5-2,0 посредством введения в нее концентрированной серной кислоты, достигается улучшение процесса отделения скандия от остальных редкоземельных металлов, повышение степени его извлечения за счет оптимально подобранного сорбента и условий проведения процесса сорбционного выщелачивания скандия из скандийсодержащего материала, причем в отсутствие дополнительных технически сложных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения скандия из скандийсодержащего сырья | 2019 |

|

RU2694866C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2692709C2 |

| ПОЛУЧЕНИЕ СКАНДИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА И ПОСЛЕДУЮЩЕЕ ИЗВЛЕЧЕНИЕ ИЗ НЕГО ОКСИДА СКАНДИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 2016 |

|

RU2647398C2 |

| СПОСОБ ПОЛУЧЕНИЯ СКАНДИЕВОГО КОНЦЕНТРАТА ИЗ КРАСНЫХ ШЛАМОВ | 2013 |

|

RU2536714C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КРАСНЫХ ШЛАМОВ | 2015 |

|

RU2603418C1 |

| Способ извлечения скандия из красных шламов | 2016 |

|

RU2630183C1 |

| СПОСОБ ПЕРЕРАБОТКИ СКАНДИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2001 |

|

RU2196184C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙ-СОДЕРЖАЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2729282C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СКАНДИЯ ИЗ СКАНДИЙСОДЕРЖАЩЕГО РАСТВОРА | 2015 |

|

RU2613238C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ МЕТОДОМ ИОННОГО ОБМЕНА | 2014 |

|

RU2571763C1 |

Изобретение относится к технологии извлечения скандия из различных видов сырья и техногенных отходов и может быть использовано для избирательного извлечения скандия из отходов производства алюминия (красные шламы), титана (отработанные расплавы), диоксида титана (гидролизная серная кислота или солянокислые раствора), циркония, олова, вольфрама, урана. Cпособ получения оксида скандия из скандийсодержащих концентратов включает сорбцию скандия из раствора ионообменными сорбентами, промывку и отделение сорбента от пульпы сорбции, конверсию сорбента. Далее ведут десорбцию скандия карбонатными растворами, отмывку сорбента от десорбирующего раствора, последующую переработку растворов десорбции с получением скандиевых концентратов. При этом в качестве сорбента для сорбции скандия используют фосфорсодержащие иониты. Процесс сорбции ведут непрерывно в противоточном режиме в системе «пульпа-сорбент» и контролем pH пульпы в диапазоне 1,5-2,0 введением в нее концентрированной серной кислоты. Техническим результатом является повышение степени извлечения скандия из скандийсодержащего материала. 2 з.п. ф-лы, 2 ил., 8 табл.

1. Способ извлечения скандия из скандийсодержащего материала, включающий подготовку исходного скандийсодержащего материала к сорбции, сорбцию скандия ионообменными сорбентами, промывку и отделение сорбента от пульпы, конверсию сорбента, десорбцию скандия карбонатными растворами, отмывку сорбента от десорбирующего раствора с использованием его на дальнейшей стадии сорбции и последующую переработку растворов десорбции с получением скандийсодержащего концентрата, отличающийся тем, что в качестве сорбента для сорбции скандия используют фосфорсодержащие иониты, при этом сорбцию ведут непрерывно в противоточном режиме в системе «пульпа-сорбент» с контролем рН пульпы в диапазоне 1,5-2,0 посредством введения в нее концентрированной серной кислоты.

2. Способ по п. 1, отличающийся тем, что сорбцию скандия на каждой стадии ведут в течение 1,0-1,5 часа, при соотношении Т:Ж=1:(3-4) и температуре раствора 60-80°С.

3. Способ по п. 1, отличающийся тем, что в качестве десорбирующего раствора используют раствор карбоната натрия концентрацией 180-200 г/л при температуре десорбции - 20-25°С.

| СПОСОБ ПЕРЕРАБОТКИ СКАНДИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2001 |

|

RU2196184C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ ИЗ КРАСНОГО ШЛАМА | 2003 |

|

RU2247788C1 |

| US 5338520 A, 16.08.1994 | |||

| Лентопротяжный механизм | 1979 |

|

SU775753A1 |

| CN 101555548 A, 14.10.2009 | |||

| WO 03010295 A1, 06.02.2003. | |||

Авторы

Даты

2016-04-27—Публикация

2014-12-10—Подача