Предпосылки к созданию изобретения

Настоящее изобретение в общем имеет отношение к созданию способа изготовления (формования) поршневых пальцев, а более конкретно к созданию способа изготовления поршневых пальцев, имеющих конические внутренние отверстия, в одной или множестве операций. Настоящее изобретение также относится к коническому поршневому пальцу, изготовленному этим способом.

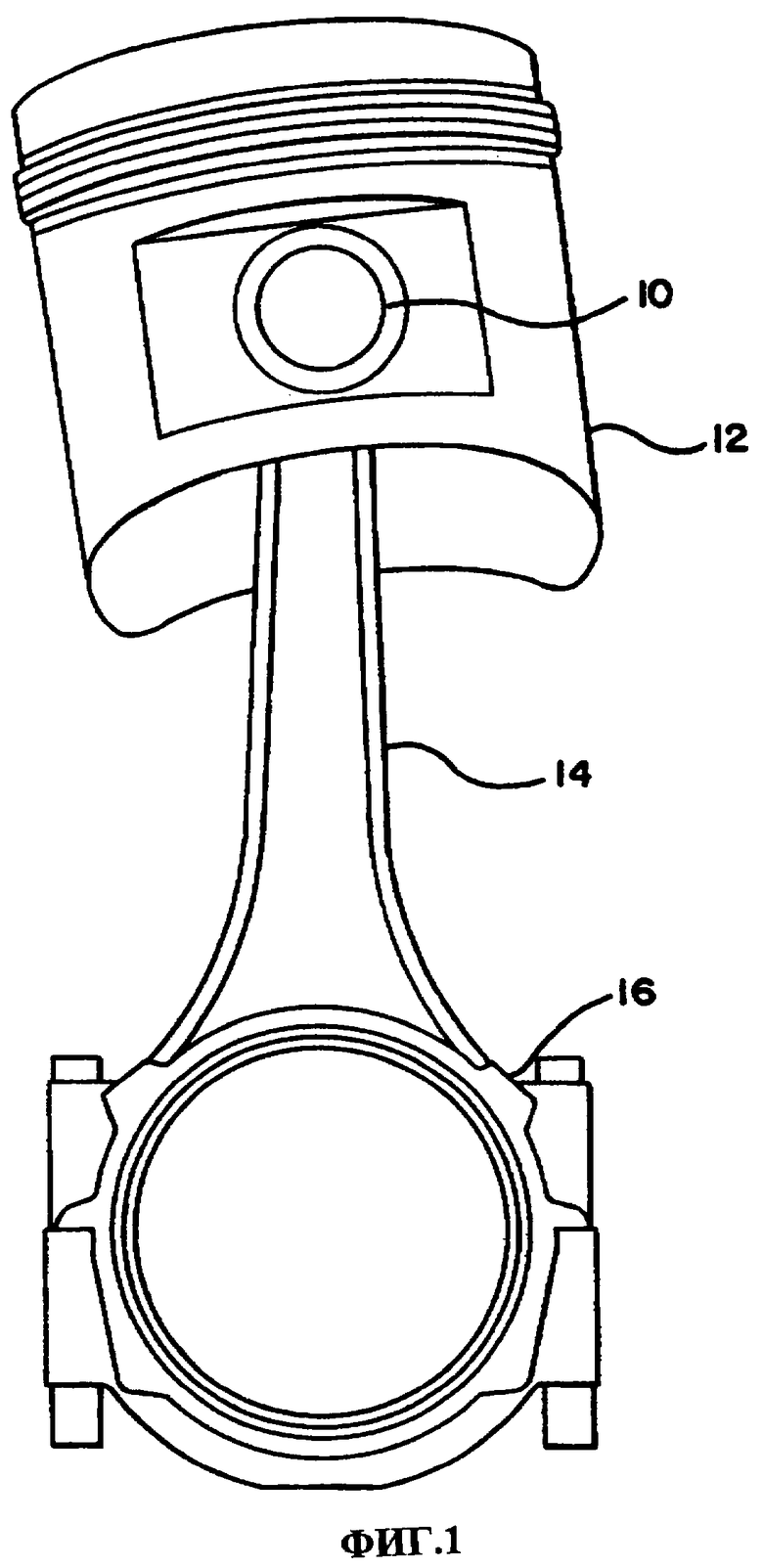

Совершающие возвратно-поступательное движение двигатели внутреннего сгорания обычно имеют поршни, которые движутся в цилиндрах. Как это показано на фиг.1, поршень 12 представляет собой скользящую пробку, которая плотно входит в проточку цилиндра. Поршень по существу совершает поочередные движения в цилиндре. Зажигание смеси топлива и воздуха над поршнем создает газовое давление за счет сжатых и воспламененных газов. Это давление толкает поршень в направлении вниз. Когда это происходит, поршень передает усилие расширяющихся газообразных продуктов сгорания через поршневой палец 10 шатуну 14. Поршень прикреплен к шатуну и, следовательно, к коленчатому валу, который преобразует возвратно-поступательное движение поршня во вращательное движение.

Поршневые пальцы являются важной частью системы двигателя внутреннего сгорания. Каждый поршневой палец проходит через совмещенные отверстия в поршне и шатуне и обеспечивает шарнирное (поворотное) соединение между шатуном и поршнем. Когда коленчатый вал двигателя вращается, один конец каждого шатуна движется по орбите вокруг оси коленчатого вала. Другой конец шатуна совершает поворотное движение вокруг пальца внутри поршня, посредством чего каждый поршень передает мощность через шатун на коленчатый вал. Каждый поршневой палец обеспечивает шарнирное соединение между шатуном и поршнем.

Усилия, приложенные к поршню, поршневому пальцу и шатуну за счет сгорания, являются огромными. Кроме того, блоки поршней (поршни, поршневые пальцы и шатуны) отвечают за большую часть потерь трения в характеристиках двигателя. При проектировании двигателей наметилась тенденция к снижению совершающей возвратно-поступательное движение массы блока поршня, в том числе и коленчатого вала. Качественные характеристики могут быть повышены за счет использования более легкого поршневого пальца, что снижает инерциальные потери, в результате чего повышается кпд двигателя. Таким образом, малый вес является основной характеристикой эффективного поршневого пальца и узла поршня. Кроме того, идеальный поршневой палец обладает другими важными характеристиками: износостойкостью, жесткостью и высокой прочностью, что позволяет выдерживать экстремальные усилия, возникающие в процессе сгорания. Одним из способов снижения веса поршневого пальца является снижение массы на концах внутренних диаметров пальца за счет создания открытого наружу конического внутреннего участка.

Некоторые поршневые пальцы образованы с центральной перемычкой поблизости от средины пальца, как это показано на фиг.3. Эти поршневые пальцы с центральной перемычкой называют также пальцами с двусторонним выдавливанием или с двусторонним формованием. Другие поршневые пальцы, которые позволяют еще больше снизить вес за счет образования перемычки на одном конце пальца, показаны на фиг.4. Следует иметь в виду, что перемычка может быть полностью устранена для дальнейшего снижения массы пальца. Эти поршневые пальцы называют соответственно пальцами с концевой перемычкой, пальцами без перемычки, пальцами с односторонним выдавливанием или с односторонним формованием. Те и другие поршневые пальцы могут иметь конические отверстия для снижения веса. В настоящее время используют механическую обработку (на станке) для создания внутреннего конуса в пальце или используют выдавливание конуса во внутреннем участке пальца с центральной перемычкой. Кроме того, некоторые конусы могут быть получены на внутреннем участке пальца с односторонним формованием за счет вторичных операций механической обработки или формования. Эти дополнительные операции могут включать в себя любую комбинацию операций отжига, смазывания и вторичных операций формования. Однако ни один из предложенных способов не является рентабельным и не позволяет оптимизировать снижение веса пальца. Все эти способы являются весьма дорогими.

Как уже было упомянуто выше, все известные способы имеют различные недостатки, в том числе низкую производительность и высокую стоимость, что не позволяет оптимизировать снижение веса пальца. Существует необходимость в создании рентабельного способа изготовления для образования конических поршневых пальцев с центральной перемычкой или без перемычки в одной последовательности формования на прессе. Кроме того, существует необходимость в создании улучшенного и более экономичного способа формования внутренних конусов в поршневом пальце.

Краткое изложение изобретения

Как уже было упомянуто выше, в современных системах двигателя внутреннего сгорания существует необходимость в создании способа рентабельного изготовления конических поршневых пальцев с центральной перемычкой или без перемычки, имеющих малый вес и высокую прочность. В соответствии с настоящим изобретением предлагается эффективный и рентабельный способ холодного формования конических поршневых пальцев с центральной перемычкой или без перемычки. Настоящее изобретение позволяет исключить вторичные операции, проводимые индивидуально или в сочетании с первичными операциями, такие как обработка на станке, нанесение покрытий и вторичное формование. В соответствии с другим аспектом настоящего изобретения, предлагается формовать конусы поршневого пальца с большими углами и длинами, что позволять дополнительно снижать вес по сравнению с известными ранее процессами.

Краткое описание чертежей

На фиг.1 показан вид спереди поршневой системы с поршневым пальцем, шарнирно установленным между шатуном и поршнем.

На фиг.2А показан более широкий прилежащий угол в первой операции формования конуса, причем пуансон следующей станции показан в точке начала контакта.

На фиг.2В показан более узкий прилежащий угол в операции формования конуса, причем пуансон следующей станции показан в точке начала контакта.

На фиг.3 показан примерный способ изготовления конических поршневых пальцев с центральной перемычкой, с двусторонним выдавливанием.

На фиг.4 показан примерный способ изготовления конических поршневых пальцев без перемычки, с односторонним выдавливанием.

Подробное описание изобретения

На фиг.3A-D и 4A-D показаны типичные процессы изготовления поршневых пальцев. Эти процессы начинают с использования стального прутка или рулона проволоки из стали. Обычно используют проволоку из углеродистой стали, так как физические и механические свойства углеродистой стали являются привлекательными для образования поршневых пальцев, а также потому, что это позволяет рентабельным образом обеспечить необходимые характеристики конечного продукта. Однако могут быть использованы и другие металлы в зависимости от конкретного вида применения. Металлическую проволоку разматывают и выпрямляют. После выхода из разматывающего приспособления металлическую проволоку разрезают на отдельные куски. Эти куски являются в основном цилиндрическими. После этого куски подготавливают для проведения процессов экструзии (штамповки выдавливанием). В зависимости от требований потребителя может потребоваться создание конусов поршневых пальцев. Способ создания конусов будет описан далее со ссылкой на следующие фигуры.

На фиг.3 показана типичная последовательность экструзионного (при помощи штамповки выдавливанием) двустороннего формования поршневого пальца с центральной перемычкой. Специалисты, знакомые с холодной штамповкой, легко поймут, что здесь показан только один возможный пример образования поршневого пальца, причем следует иметь в виду, что настоящее изобретение применимо ко всем способам формирования конусных отверстий в трубных штампованных заготовках.

На фиг.4 показана последовательность экструзионного одностороннего формования поршневого пальца с концевой перемычкой. Специалисты, знакомые с холодной штамповкой, легко поймут, что здесь показан только один возможный пример образования поршневого пальца, причем следует иметь в виду, что настоящее изобретение применимо ко всем способам формирования конусных отверстий в трубных штампованных заготовках.

Обратимся теперь к рассмотрению фиг.2А, на которой показано, как с использованием трубчатой заготовки 50 в соответствии с настоящим изобретением проводят операцию образования конусов на обоих концах внутреннего участка заготовки поршневого пальца. Сначала образуют конус с большим прилежащим углом 58, чем требуемый угол 52, на заданной длине, которая в осевом направлении поршневого пальца может быть короче длины готового конуса или равна ей. Окончательный контур готового конуса показан позицией 56. Следует иметь в виду, что это является только примером, причем специалисты, знакомые с технологией формоизменения, легко поймут, что в способе могут быть использованы одна или множество станций, однако настоящее изобретение сфокусировано на самом рентабельном способе формирования конусов во внутреннем участке трубчатой заготовки поршневого пальца. Однако за рамки настоящего изобретения не выходит использование множества последовательностей (операций) формирования конусов во внутреннем участке трубчатой заготовки.

На фиг.2В приведен пример формования готового поршневого пальца из трубчатой заготовки 68, полученной после предыдущей операции формования конуса. На фиг.2В показан отделочный инструмент 62, расположенный над заготовкой с предварительно образованной конусной стенкой 168. Окончательный контур готового конуса показан позицией 66. Специалисты, знакомые с технологией формоизменения, легко поймут, что в способе могут быть использованы одна или множество станций, однако настоящее изобретение сфокусировано на самом рентабельном способе формирования конусов во внутреннем участке трубчатой заготовки.

Описанный выше способ формирования конусов во внутреннем участке поршневых пальцев является только одним из возможных примеров реализации, а именно одним из возможных подходов к формированию конусов в поршневых пальцах, который исключает необходимость дорогой механической обработки на станке, нанесения покрытий или дополнительных процессов формования. Однако следует иметь в виду, что конкретная реализация может отличаться от описанной выше. Более того, возможны различные другие улучшения и модификации настоящего изобретения.

Несмотря на то что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОЛИКОВ ТЯЖЕЛОНАГРУЖЕННЫХ ПРИВОДНЫХ ЦЕПЕЙ | 2011 |

|

RU2478452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ПОРШНЯ МЕТОДОМ ЛИСТОВОЙ ШТАМПОВКИ | 2004 |

|

RU2278759C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ С ОБРАТНЫМ КОНУСОМ | 1995 |

|

RU2080202C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении поршневых пальцев, имеющих конический участок внутренней поверхности на каждом конце. Для этого металлический пруток разрезают на цилиндрические стержневые детали. Производят штамповку выдавливанием указанной детали с образованием в ней первой и второй полостей. Путем пробивки получают полую цилиндрическую деталь. Затем на каждом конце этой детали формируют конический участок внутренней поверхности штамповкой выдавливанием. В результате обеспечивается повышение производительности изготовления и снижение стоимости полученных изделий. 4 н. и 14 з.п. ф-лы, 4 ил.

1. Способ изготовления поршневого пальца, включающий образование полой цилиндрической детали, имеющей на каждом конце конический участок внутренней поверхности, отличающийся тем, что упомянутую полую цилиндрическую деталь с коническим участком внутренней поверхности на каждом конце образуют путем штамповки выдавливанием каждого конца заготовки в виде полой цилиндрической детали.

2. Способ по п.1, отличающийся тем, что при штамповке выдавливанием осуществляют введение первого пуансона или первых пуансонов соответственно в один или оба конца заготовки в виде полой цилиндрической детали с образованием на одном или обоих концах последней первого конического участка внутренней поверхности, расположенного под заданным острым углом к внутренней поверхности заготовки в виде полой цилиндрической детали, и введение в один или оба конца заготовки в виде полой цилиндрической детали соответственно следующего пуансона или следующих пуансонов с образованием на одном или обоих концах последней второго конического участка внутренней поверхности, расположенного под вторым заданным острым углом к внутренней поверхности полой цилиндрической детали.

3. Способ по п.2, отличающийся тем, что второй заданный острый угол второго конического участка внутренней поверхности меньше, чем первый заданный острый угол первого конического участка внутренней поверхности.

4. Способ по п.2, отличающийся тем, что второй заданный острый угол второго конического участка внутренней поверхности превышает первый заданный острый угол первого конического участка внутренней поверхности.

5. Способ изготовления поршневого пальца, отличающийся тем, что он включает резку металлического прутка на, в основном, цилиндрические стержневые детали, штамповку выдавливанием цилиндрической стержневой детали с образованием в ней первой полости, штамповку выдавливанием цилиндрической стержневой детали с образованием в ней второй полости, пробивку цилиндрической стержневой детали с образованием полой цилиндрической детали, формирование на каждом конце полой цилиндрической детали конического участка внутренней поверхности путем штамповки выдавливанием каждого конца упомянутой полой цилиндрической детали.

6. Способ по п.5, отличающийся тем, что при штамповке выдавливанием полой цилиндрической детали осуществляют введение первого пуансона штампа в конец полой цилиндрической детали с образованием упомянутым первым пуансоном первого конического участка внутренней поверхности, расположенного под первым заданным острым углом к внутренней поверхности полой цилиндрической детали, и введение в конец полой цилиндрической детали с образованным первым коническим участком второго пуансона штампа с образованием второго конического участка внутренней поверхности, расположенного под вторым заданным острым углом к внутренней поверхности полой цилиндрической детали.

7. Способ по п.6, отличающийся тем, что второй заданный острый угол второго конического участка внутренней поверхности меньше, чем первый заданный острый угол первого конического участка внутренней поверхности.

8. Способ по п.6, отличающийся тем, что второй заданный острый угол второго конического участка внутренней поверхности превышает первый заданный острый угол первого конического участка внутренней поверхности.

9. Способ изготовления поршневого пальца, отличающийся тем, что он включает пробивку стержневой детали с образованием полой цилиндрической детали, формирование из нее полой цилиндрической детали с коническим участком внутренней поверхности на каждом конце путем штамповки выдавливанием каждого конца упомянутой полой цилиндрической детали.

10. Способ по п.9, отличающийся тем, что при штамповке выдавливанием в конец полой цилиндрической детали вводят первый пуансон штампа с образованием первого конического участка внутренней поверхности, расположенного под первым заданным острым углом к внутренней поверхности полой цилиндрической детали.

11. Способ по п.10, отличающийся тем, что при штамповке выдавливанием в конец полой цилиндрической детали вводят второй пуансон штампа с образованием второго конического участка внутренней поверхности, расположенного под вторым заданным острым углом к внутренней поверхности полой цилиндрической детали.

12. Способ по п.11, отличающийся тем, что второй заданный острый угол второго конического участка внутренней поверхности меньше, чем первый заданный острый угол первого конического участка внутренней поверхности.

13. Способ по п.11, отличающийся тем, что второй заданный острый угол второго конического участка внутренней поверхности превышает первый заданный острый угол первого конического участка внутренней поверхности.

14. Поршневой палец, выполненный с коническим участком внутренней поверхности на каждом конце, отличающийся тем, что он изготовлен резкой металлического прутка на, в основном, цилиндрические стержневые детали, штамповкой выдавливанием цилиндрической стержневой детали с образованием в ней первой полости, штамповкой выдавливанием цилиндрической стержневой детали с образованием в ней второй полости, пробивкой цилиндрической стержневой детали с образованием полой цилиндрической детали, формированием на каждом конце полой цилиндрической детали конического участка внутренней поверхности путем штамповки выдавливанием каждого конца упомянутой полой цилиндрической детали.

15. Палец по п.14, отличающийся тем, что он изготовлен способом, в котором при штамповке выдавливанием полой цилиндрической детали осуществляют введение первого пуансона штампа в конец полой цилиндрической детали с образованием упомянутым первым пуансоном первого конического участка внутренней поверхности, расположенного под первым заданным острым углом к внутренней поверхности полой цилиндрической детали.

16. Палец по п.15, отличающийся тем, что он изготовлен способом, в котором при штамповке выдавливанием в конец полой цилиндрической детали с образованным первым коническим участком вводят второй пуансон штампа с образованием второго конического участка внутренней поверхности, расположенного под вторым заданным острым углом к внутренней поверхности полой цилиндрической детали.

17. Палец по п.16, отличающийся тем, что второй заданный острый угол второго конического участка внутренней поверхности меньше, чем первый заданный острый угол первого конического участка внутренней поверхности.

18. Палец по п.16, отличающийся тем, что второй заданный острый угол второго конического участка внутренней поверхности превышает первый заданный острый угол первого конического участка внутренней поверхности.

| US 4712941 А, 15.12.1987 | |||

| Способ изготовления трубок | 1959 |

|

SU129138A1 |

| Составной поршневой палец | 1989 |

|

SU1679102A1 |

| US 5027996 A, 02.07.1991. | |||

Авторы

Даты

2009-05-27—Публикация

2007-08-07—Подача