Изобретение относится к производству извести в печах шахтного типа из известняка низкого качества, а также может быть использовано в металлургии для восстановительного обжига железорудных концентратов и других материалов, в строительной области для обжига и сушки сыпучих строительных материалов, в пищевой промышленности для сушки сыпучих материалов, в сельском хозяйстве для сушки различных зерновых культур, в угольной и коксохимической отрасли для сушки угля и т.д.

Существующие способы обжига известняка, восстановительного и (или) окислительного обжига железорудного концентрата, сушки тех или иных сыпучих материалов в печах шахтного типа включают процессы термообработки вертикально движущегося вниз под действием собственного веса потока материала газовым потоком, как правило, в противотоке. Аэродинамический режим в таких печах оказывает существенное влияние на процессы термохимической обработки, такие как нагрев, сушка, обжиг, восстановление.

При заполнении шахты известняком объем межкускового пространства у стен всегда больше, чем в центральной части, что является причиной разности гидравлических сопротивлений между периферией и центром шахты. Это, в свою очередь, приводит к неравномерности по скоростям газового потока по поперечному сечению шахты. При разных способах ввода воздуха в печь протяженность области неустановившегося поля скоростей по высоте печи может достигать четырех диаметров шахты.

Известен способ, реализованный в шахтной печи для обжига сидеритов, а также печь, имеющая в своей конструкции поперечные стенки (керны), предназначенные для обеспечения равномерности обжига (В.А.Кривандин, А.Е.Егоров. Тепловая работа и конструкции печей черной металлургии. М.: Металлургия, 1989 г.).

Основной недостаток способа обжига сыпучих материалов и в этом случае остался нетронутым, а именно в любом вертикальном потоке сыпучих материалов сохраняется неравномерность гидравлического сопротивления по поперечному сечению, что является основной причиной нарушения процесса равномерной термообработки по всему объему печи и в дополнение к этому невозможность измерения и регулирования температуры в зоне обжига. Известная печь с поперечными стенками (кернами) не позволит достичь равномерности обжига, необходимой для качественной термообработки, т.к несмотря на распределяющие газовый поток по всему сечению шахты керны, при вертикальном перемещении газового потока эффект неравномерности термообработки восстанавливается через некоторое время и соответственно распространяется по высоте печи.

Изобретение направлено на обеспечение равномерности термообработки, в частности, обжига сыпучих материалов независимо от их дисперсности и от того, сохраняется ли исходная форма и размеры кусков и частиц или нет, а также обеспечение регулируемости процесса термообработки на любой стадии. Изобретение позволит снизить удельный расход топлива до минимально возможных пределов благодаря контролируемости и регулируемости процесса термообработки при максимальной ее эффективности. Например, при обжиге разрушающегося известняка возможно увеличить содержание (СаО+MgO)акт в извести до 95-97%, а при металлизации железорудного концентрата приблизиться к стехиометрическому расходу восстановительного газа.

Указанный результат достигается тем, что термическая обработка сыпучих материалов в печи шахтного типа включает предварительный нагрев и собственно термообработку, которую осуществляют в условиях непрерывного зигзагообразного пересыпания потока обрабатываемого материала, организованного пересыпными наклонными полками, смонтированными внутри шахты на двух противоположных стенках чередующимися по высоте в шахматном порядке под углом, величина которого не превышает угол естественного откоса обрабатываемого сыпучего материала.

При этом собственно термообработка представляет собой обжиг или сушку, или восстановление. В частных случаях использования способа собственно термообработку осуществляют газообразными продуктами, которые направляют на находящуюся под пересыпной полкой поверхность потока материала, образованную за счет угла его естественного откоса. Способ может включать охлаждение термообработанного материала. Для этого охлаждающий воздух в виде струй направляют на находящуюся на пересыпной полке поверхность материала, образованную за счет угла его естественного откоса. Охлаждающий воздух после его прогрева перед зоной обжига отбирают и отводят для очистки от пыли. Нагретый воздух охлаждения после очистки от пыли направляют в устройства для сжигания топлива в качестве воздуха для горения.

Сущность заявленного способа заключается в том, что термообработку сыпучего материала осуществляют в условиях непрерывного зигзагообразного равномерного пересыпания потока обрабатываемого материала с сохранением сплошности без обратного движения. При этом пересыпание потока организовано пересыпными наклонными полками, смонтированными внутри шахты на двух противоположных стенках в шахматном порядке под углом, величина которого выбирается не более угла естественного откоса обрабатываемого материала.

Печь для термической обработки сыпучих материалов содержит шахту, имеющую зоны предварительного нагрева и собственно термообработки, а также горелочные устройства, притом, что внутри шахты на двух противоположных стенках смонтированы пересыпные наклонные полки, чередующиеся по высоте в шахматном порядке под углом, величина которого не превышает угол естественного откоса обрабатываемого сыпучего материала.

В частных случаях исполнения изобретения в полках выполнены сквозные каналы для прохода газов снизу вверх из под полочного пространства в надполочное пространство. Полки могут быть снабжены механизированными шуровками, выполненными с возможностью продольного перемещения вдоль поверхности полки.

По крайней мере под одной из полок может быть смонтирован коллектор отбора и отвода охлаждающего воздуха и газов в циклонный аппарат очистки. Тракт очищенного горячего воздуха может быть соединен с воздуховодом горения. Полки могут быть снабжены охлаждающими металлическими конструкциями, которые в зоне обжига закрыты огнеупорным и теплоизоляционным материалом. Полки и шахта в зоне охлаждения могут быть выполнены с охлаждаемыми стенками.

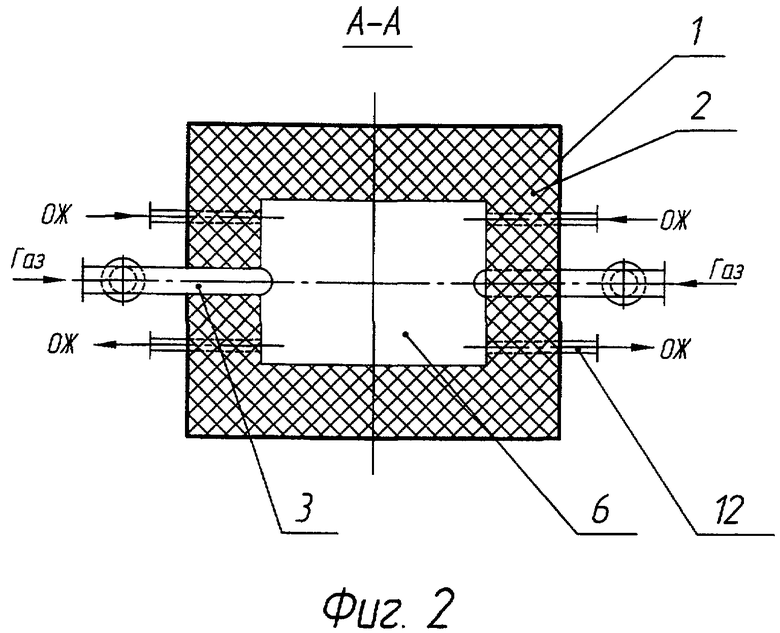

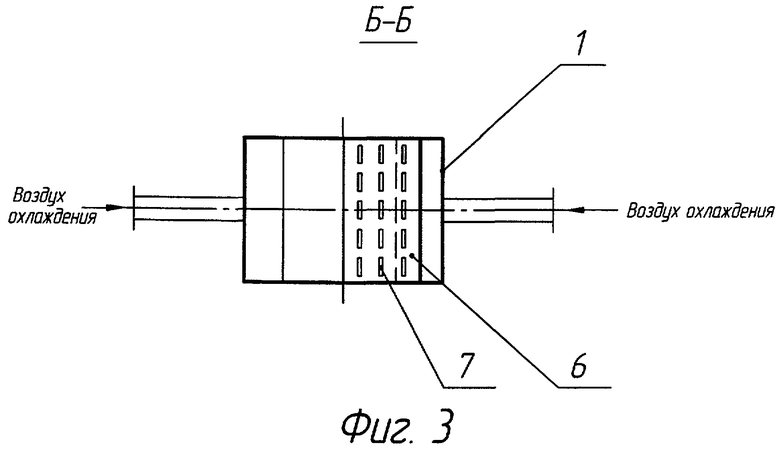

Сущность изобретения поясняется чертежами, где на фиг.1 изображена печь для обжига известняка, на фиг.2 - поперечное сечение печи в зоне обжига, на фиг.3 - поперечное сечение печи в зоне охлаждения.

Печь имеет кожух 1, футеровку шахты 2, горелочные устройства 3, бункер загрузки 4, устройство выгрузки 5, расположенные на двух противоположных стенках с чередованием в шахматном порядке под углом естественного откоса обрабатываемого материала полки 6, в которых при необходимости могут быть выполнены сквозные каналы 7 для прохода газов снизу вверх. Полки 6 могут быть снабжены механизированными шуровками 8. В конце зоны охлаждения по крайней мере под одной полкой 6 смонтирован коллектор 9 отбора и отвода воздуха и газов для их очистки. Тракт 10 очищенного от пыли горячего воздуха соединен с воздуховодом горения 11. Полки 6 в зоне обжига сыпучего материала снабжены охлаждаемыми металлическими конструкциями 12, закрытыми сверху огнеупорным и снизу теплоизоляционным материалом. В зоне охлаждения сыпучего материала кожух шахты 1 и полки 6 выполнены с охлаждаемыми стенками (не показано).

Печь шахтного типа с пересыпными полками работает следующим образом. Сыпучий материал, предназначенный для термообработки, загружается в бункер 4 и по его наклонной стенке поступает на первую наклонную полку 6 шахты, откуда ссыпается на вторую полку 6, где изменив направление, под углом естественного откоса пересыпается дальше до выгрузочного устройства 5.

После заполнения шахты печи включается в работу дымосос (не показан), система охлаждения полок 6, запускаются горелочные устройства 3, устройства воздушного охлаждения материала и выгрузки 5. При этом до выхода на стационарный режим из печи будет выдаваться некондиционная продукция, которую можно обратно загрузить в бункер 4. После включения горелочных устройств 3 температура материала постепенно начинает подниматься и к моменту достижения материала из бункера 4 до устройства выгрузки 5 при работающих системах в расчетном режиме качество материала достигает кондиции.

Наклонные полки 6 обеспечивают зигзагообразное перемещение материала, при котором верхний слой материала на предыдущей полке попадает в нижний и средний слои на следующей полке, за счет чего материал по ходу движения вниз интенсивно перемешивается, что является гарантией равномерности процесса термообработки всего объема материала в зонах обжига и охлаждения. Наклон полок 6 под углом естественного откоса материала позволяет обеспечить непрерывность потока и равную порозность движущегося материала по всему объему. Термообработка материала путем направления газообразных продуктов горения на свободную поверхность материала, образованную за счет угла его естественного откоса, позволяет повысить интенсивность теплообмена за счет струйного воздействия на материал, при котором коэффициент теплоотдачи в несколько раз выше, чем при смывании частиц материала в задавленном слое.

Забор воздуха после охлаждения материала, не прерывая обработку движущегося материала, используя пространство под полками, позволяет максимально повысить тепловой КПД печи за счет использования нагретого воздуха в качестве воздуха горения.

Печь с наклонными полками 6 позволяет ликвидировать основной недостаток шахтных печей - каналообразование и неравномерность термообработки по сечению печи и, как следствие этого, спекание материала в зонах каналообразования из-за местного перегрева. Пересыпание с полки на полку обеспечивает активное перемешивание материала и тем самым равномерность обработки. Сквозные каналы 7 на полках обеспечивают частичную продувку движущегося слоя и этим самым повышают интенсивность процесса теплообмена.

Механизированные шуровки 8 на полках 6 позволяют при каких-либо нарушениях схода материала легко восстановить работоспособность печи. Коллектор 9 отбора и отвода нагретого охлаждающего воздуха в воздухоочиститель и тракт 10, подсоединенный к воздуховоду 11 горелочного устройства 3, позволяет использовать вторичное тепло в процессе и тем самым поднять тепловой КПД в печи.

Выполнение полок 6 и кожуха 1 шахты в зоне охлаждения термообработанного материала из металла и охлаждаемыми позволяет обеспечить уменьшение габаритов печи за счет сокращения длины зоны охлаждения.

Изобретение в целом позволяет улучшить термообработку сыпучих продуктов независимо от их крупности, особенно мелкодисперсных при сохранении всех преимуществ, присущих шахтным печам, можно сказать, что изобретение позволяет объединить в одном агрегате лучшие свойства шахтных и барабанных печей.

Например, при обжиге известняка низкого качества, т.е. разрушающегося в процессе обжига, в шахтной печи известной конструкции практически не удается обеспечить содержание (СаО+MgO)акт более 30-60%, как правило, из-за нарушения продуваемости слоя. Изобретение позволит поднять этот показатель до 92-95% за счет устранения указанного недостатка благодаря тонкому слою, воздействию, в основном, на свободную поверхность материала и его непрерывному перемешиванию, практически как в барабанных печах, но в отличие от них с высоком тепловым КПД. На фиг.1 значками «плюс» и «минус» в кружочке показан вариант распределения положительных и отрицательных значений давления по зонам для случая обжига известняка.

В случае восстановительного обжига (металлизации) железорудных и других концентратов, как известно, скорость восстановления сильно зависит от крупности материала и температуры газа. При наличии высокой неравномерности обжига невозможно исключить местные перегревы и, как следствие, спекание материала. Изобретение, благодаря высокой равномерности термообработки, позволяет поднять температуру восстановительного обжига до максимально допустимых величин и тем самым обеспечить высокую производительность агрегата, а самое главное позволяет обрабатывать мелкодисперсный концентрат без предварительной агломерации, что позволит снизить удельные энергозатраты на металлизацию.

Изобретение позволяет проводить термообработку высокодисперсных материалов, которые получаются при гидрообогащении рудного сырья. В данном случае отпадает необходимость операции агломерации. В настоящее время такие процессы проводятся либо в печи кипящего слоя, либо во вращающейся печи, в обоих случаях с очень низким тепловым КПД и большим выносом пыли. Данный способ и агрегат позволят интенсифицировать процесс восстановления (металлизации), поднять тепловой КПД и снизить вынос пыли. Вынос пыли снижается благодаря тому, что при поступательном движении мелкодисперсного материала в потоке пылевидные фракции запутываются и налипают к более крупным фракциям, что обеспечивает их непрерывный снос вниз и вывод из зоны обработки к зоне выгрузки.

В качестве сушильного агрегата изобретение может обеспечить высокую производительность, компактность, высокий тепловой КПД, контролируемость процесса, равномерность обработки, универсальность по дисперсному составу материала, а также возможность применения циклической сушки методом попеременного нагрева и охлаждения при недопустимости нагрева до высоких температур, например, зерновых культур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| СПОСОБ СУШКИ ПЛОХОСЫПУЧЕГО ЗЕРНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2410615C2 |

| СПОСОБ СУШКИ ПЫЛЯЩИХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2571065C1 |

| Бесшахтный воздухонагреватель | 2020 |

|

RU2736818C1 |

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2034215C1 |

| ЩЕБЕНОЧНЫЙ ФИЛЬТР-ТЕПЛОУТИЛИЗАТОР С ПОДВИЖНЫМ СЛОЕМ | 2017 |

|

RU2652036C1 |

| СПОСОБ ОТОПЛЕНИЯ НАГРЕВАТЕЛЬНЫХ И ТЕРМИЧЕСКИХ ПЕЧЕЙ | 2016 |

|

RU2651845C2 |

| Устройство для термообработки сыпучего гранулированного материала | 1977 |

|

SU717508A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИДЫ МЕТАЛЛОВ, С ПОЛУЧЕНИЕМ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2612330C2 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

Изобретение может быть использовано в производстве извести из известняка низкого качества и, кроме того, в металлургии для восстановительного обжига железорудных концентратов и других материалов, для обжига и сушки сыпучих строительных материалов, для сушки пищевых сыпучих материалов, для сушки различных зерновых культур, для сушки угля, в том числе в коксохимической отрасли и т.д. Способ включает термообработку в условиях непрерывного зигзагообразного пересыпания потока обрабатываемого материала, организованного наклонными полками, смонтированными в шахте на двух противоположных стенках чередующимися по высоте в шахматном порядке под углом естественного откоса обрабатываемого сыпучего материала. Термообработку осуществляют газообразными продуктами, направленными на находящуюся под пересыпной полкой поверхность потока материала, образованную за счет угла его естественного откоса. Находящийся на пересыпной полке материал, прошедший термообработку, подвергают струйному воздушному охлаждению. Изобретение направлено на обеспечение равномерности термообработки и регулируемости процесса термообработки на любой стадии, позволит снизить удельный расход топлива. 3 ил.

Способ термической обработки сыпучих материалов в печи шахтного типа, включающий термообработку в условиях непрерывного зигзагообразного пересыпания потока обрабатываемого материала, организованного наклонными полками, смонтированными в шахте на двух противоположных стенках чередующимися по высоте в шахматном порядке под углом естественного откоса обрабатываемого сыпучего материала, отличающийся тем, что термообработку осуществляют газообразными продуктами, направленными на находящуюся под пересыпной полкой поверхность потока материала, образованную за счет угла его естественного откоса, при этом находящийся на пересыпной полке материал, прошедший термообработку, подвергают струйному воздушному охлаждению.

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ГРАИУЛИРОВАННЫУМАТЕРИАЛОВ | 0 |

|

SU261693A1 |

| Установка для сушки сыпучих материалов | 1971 |

|

SU438853A1 |

| Шахтная сушилка | 1938 |

|

SU57110A1 |

| Пересыпная шахта печи спекания | 1977 |

|

SU735895A1 |

| Установка для сушки пылевидного или мелкозернистого топлива твердым теплоносителем | 1947 |

|

SU86796A1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| US 3599945 А, 17.08.1971. | |||

Авторы

Даты

2009-12-20—Публикация

2008-01-09—Подача